Владимирская область, пос. Пакино

пос. Пакино

2017

| № | Вопросы | Ответы |

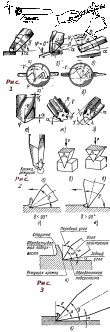

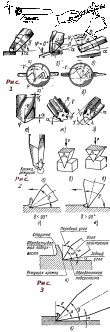

| 1 | Клин — основная форма всех режущих инструментов. Режущая поверхность любого инструмента, снимающего стружку, образует клин (например, бритва, перочинный ножик, стамеска, топор). Стружка будет отделяться только в том случае, если инструмент, обрабатывающий металл, имеет форму клина. Если посмотреть на нож с его острия (рис. 1) , то будет видна клинообразная форма, образуемая режущими гранями ножа, угол между которыми составляет ≈ 5°.

Рис. 1. Углы режущей части слесарных инструментов: а — зубила, 6 — крейцмейселя, в — шабера, г — ножовочного полотна, д — напильника, е — сверла, ж — развёртки, з — метчика

Рис. 2. Условия работы зубила Зубило (рис. 2, а) представляет собой простейший режущий инструмент, в котором форма клина особенно чётко выражена. В зависимости от того, как он будет установлен по отношению к плоскости (поверхности) отношению к плоскости (поверхности) заготовки и как будет направлена сила Р, двигающая клин, в слое металла можно получить наибольший или наименьший выигрыш в затрате труда и качестве обработки, а также в количестве израсходованного инструмента.

Р ис. 3. Процесс резания: a — элементы резания при рубке, б — главные углы зубила ис. 3. Процесс резания: a — элементы резания при рубке, б — главные углы зубила

По (рис. 2) — а) объясните условия работы клина при δ = 90°; — б) то же, при δ δ 90° | Чем острее клин, т. е. меньше угол (см. рис. 2), тем меньшее усилие потребуемся для его углубления в материал и наоборот. Но чем меньше угол заострения, тем меньше и размеры сечения режущей части инструмента, а следовательно, и его прочность. Это ограничивает степень уменьшения угла заточки. Угол заточки зависит от обрабатываемого материала. Чем твёрже материал, тем он прочнее и тем большее усилие необходимо для резания. Это потребует увеличения прочности инструмента, т. е. увеличения сечения его рабочей части. Поэтому для обработки твёрдых материалов необходимы большие углы заострения инструмента. Для обработки мягких материалов требуется меньшее усилие. Следовательно, прочность инструмента может быть ниже, т. е. угол заточки (заострения) меньше. Например, для твёрдых материалов (твёрдая сталь, бронза, чугун) угол заострения берётся равным 70°, для мягких материалов (медь, латунь) — 45°, для алюминиевых сплавов —35°. |

| 2 | По рис. 3 объясните, что такое задний угол, передний угол, угол заострения, угол резания. Какие их соотношения и значения в процессе резания? Как они образуются? | Процесс резания обеспечивается благодаря наличию у режущих инструментов углов (см. рис. 3): γ — угол передний (угол, образуемый перпендикуляром к обрабатываемой поверхности заготовки). Чем больше передний угол у инструмента, тем меньше угол заострения и тем, следовательно, меньше будет усилие резания, но менее прочная будет его режущая часть. β — угол заострения (угол, образуемый передней и задней поверхностями инструмента). Чем больше угол этот, тем прочнее острие клина. При большем угле заострения легче преодолеть сопротивление материала снятию стружки. У клина удлинённой формы (меньший угол заострения) режущее острие скорее разрушается, особенно при обработке вязких металлов. α — задний угол (угол, образуемый задней поверхностью инструмента и обрабатываемой поверхностью). Этот угол уменьшает трение задней поверхности инструмента об обрабатываемую поверхность. Этот угол должен быть очень небольшим (3—8°) для того, чтобы не ослаблять режущую часть. Если инструмент наклонить под большим углом, он врежется в обрабатываемую поверхность; при меньших углах зубило скользит, не производит резания (см. рис. 3). δ — угол резания (угол между передней гранью инструмента и обрабатываемой поверхностью); он равен сумме двух углов: заострения β и заднего α, т. е. δ = β +α. |

| 3 | Какие углы заточки зубила выбирает в зависимости от твёрдости обрабатываемого металла? | Для твёрдых материалов (твёрдая сталь, бронза, чугун) угол заострения берётся равным 70°, для мягких материалов (медь, латунь) — 45°, для алюминиевых сплавов — 35°. |

| 4 | Из каких металлов изготавливают слесарные зубила? | Слесарные зубила изготовляются из сталей марок У7А, У8А, 8ХФ. |

| 5 | Измерьте с помощью малки или транспортира углы заточки имеющихся зубил. Одинаковые ли углы у всех зубил? Для каких материалов, надо употреблять зубило с меньшим (более острое) и для каких с большим углом заточки? |

|

| 6 |  Как можно определить марку стали по искре? Пользуясь рис. 4, скажите, какие марки стали показаны в позициях 1—10? Как можно определить марку стали по искре? Пользуясь рис. 4, скажите, какие марки стали показаны в позициях 1—10?

Рис. 4. Определение марки стали по искре

| В производственных условиях можно приблизительно определить марку стали путём искровой пробы. Основана эта проба на том, что при обработке стали абразивным кругом образуется мелкая стружка, которая, сгорая в воздухе, даёт сноп искр (см. рис. 4). Чем больше в стали содержится углерода, тем больше в её искрах световых звёздочек. Присутствие в стали вольфрама можно установить по красному цвету искр, наличие хрома — по оранжевому и т. д. При наличии навыка проба на искру позволяет судить о приблизительном химическом составе стали. Более точно химический состав стали определяют в лабораториях завода. На рис. 4 показаны: 1 — мягкая углеродистая сталь (0,12% С); 2 — углеродистая сталь (0,5 % С); 3 — углеродистая сталь (0,9 % С); 4 — углеродистая сталь (1,2% С); 5 — марганцевая сталь (10— 14% Мn); 6 — быстрорежущая сталь (10% W, 4% Сг, 0,7% С); 7 —хромоникелевая сталь (3—4% Ni и 1% С). |

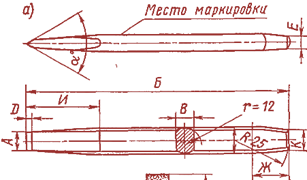

| 7 | Перечислите требования, предъявляемые ГОСТ к зубилам. Пользуясь табл. 1, проверьте, соответствует ли зубило данным ГОСТ 7211—72. | А | Б | В | Г | И | Ж | Е | К | Д | | 5 | 100 | 8 | 12 | 25 | 10 | 5 | 10 | 2-3 | | 10 | 125 | 35 | 12 | | 15 | 150 | 10 | 16 | 40 | 15 | 8 | 14 | 4-5 | | 20 | 175 | 16 | 25 | 50 | 18 | 12 | 22 | | 25 | 200 | 32 | 60 | 20 | 16 | 28 | 5-6 |

| В соответствии с ГОСТ 7211 — 72 зубило изготовляют из сталей марок У7А, У8А, 7ХФ, 8ХФ, его размеры должны соответствовать данным табл. 1. На режущей и ударной части зубила не должно быть отколов и заусенцев. |

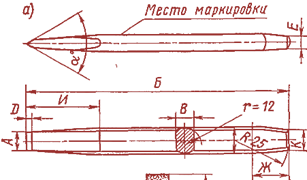

| 8 | Начертите эскиз слесарного зубила (рис. 5) и, пользуясь табл. 1, проставьте вместо букв соответствующие размеры, приняв ширину режущей кромки зубила А = 20 мм. | Р ис. 5. Эскиз слесарного зубила ис. 5. Эскиз слесарного зубила |

| 9 | Напишите в своей тетради, как выполнить задания: а) заправить сработанную режущую часть зубила; б) изготовить новое зубило.

| Заправка и восстановление инструмента — дело серьёзное и ответственное, требующее большого внимания слесаря. От того, как подготовлен инструмент, зависит производительность и качество обработки. Слесарю приходится заправлять и восстанавливать зубила, крейцмейсели, кернеры, бородки и другой слесарный инструмент. Сработанные зубила надо заправлять так: 1) захватить клещами конец зубила со стороны ударной части и медленно нагреть другой конец до вишнёво-красного цвета; 2) нагретый конец отковать (оттянуть) до необходимого размера; 3) перехватить клещами откованную часть зубила, нагреть и отковать другой конец — ударную часть зубила; 4) после ковки отжечь зубило; 5) опилить режущую и ударную часть зубила; при опиливании режущей части зубила следить за тем, чтобы режущие грани были одинаковой ширины; 6) закалить режущую часть на длине 30 мм, а ударную часть на длине 15 мм, зачистить закалённые места; отпустить режущую часть до появления цвета побежалости от темно-жёлтого до фиолетового, а ударную часть — до синего; 7) заточить зубило под угол, соответствующий обрабатываемому материалу; изготовленное зубило испытать обрубкой железной полосы толщиной 4 мм и шириной 50 мм. Новое зубило нужно изготавливать так: 1) отрезать от прутка стали заготовку по длине зубила, захватить заготовку клещами за один конец и нагреть другой конец или выбрать пруток длиной 600—700 мм, взять его за один конец рукой в рукавицах, а другой конец нагреть, затем отковать под режущую часть зубила; 2) отмерить на прутке длину зубила (от откованного конца), нагреть пруток в этом месте и отрубить требуемый кусок кузнечным зубилом; 3) захватить клещами отрубленный кусок за откованную часть, нагреть противоположный конец и отковать ударную часть зубила. Далее повторяются операции, указанные в предыдущем примере, начиная с п. 4. |

| 10 | Какой слой металла можно снимать при рубке? | В зависимости от назначения обрабатываемой детали рубка может быть: чистовой и черновой. При чистовой рубке зубилом за один проход снимают слой металла толщиной 0,5—1 мм, при черновой рубке— 1,5—2 мм. |

| 11 | Какая точность достигается при рубке металла? | Достигаемая точность при рубке 0,4—1,0 мм. |

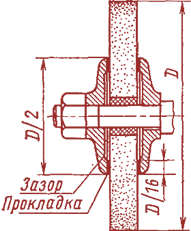

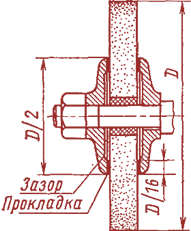

| 12 | К ак производится крепление абразивного круга (рис. 6) заточного станка и какие требования при этом надо учитывать? ак производится крепление абразивного круга (рис. 6) заточного станка и какие требования при этом надо учитывать?

Рис. 6. Заточной круг | При смене (или установке) абразивного круга на заточном станке правилами техники безопасности рекомендуется следующий порядок: закреплять абразивный круг на оси шпинделя между двумя стальными фланцами одинакового диаметра, не меньше половины диаметра круга. Круг должен соприкасаться с фланцем по кольцевой поверхности шириной в � � диаметра круга; для этого с внутренней стороны фланцев имеются специальные выточки. Между фланцами и кругом для получения лучшего контакта помещают прокладки из картона или пластинчатой резины. Отверстия круга залить свинцом, затем его расточить до диаметра, превышающего на 0,5 мм диаметр шпинделя, это необходимо для свободного теплового расширения шпинделя (см. рис. 6). � диаметра круга; для этого с внутренней стороны фланцев имеются специальные выточки. Между фланцами и кругом для получения лучшего контакта помещают прокладки из картона или пластинчатой резины. Отверстия круга залить свинцом, затем его расточить до диаметра, превышающего на 0,5 мм диаметр шпинделя, это необходимо для свободного теплового расширения шпинделя (см. рис. 6). Абразивный круг очень чувствителен к ударам (даже лёгкий удар может привести к образованию трещин), а также к переменам температуры и влажности воздуха. Перед постановкой на станок абразивные круги необходимо не только осмотреть и проверить постукиванием деревянным молотком, но и испытать на разрыв и биение. Все абразивные круги должны снабжаться предохранительными устройствами. Чем меньше открыт круг, тем меньше опасности. |

| 13 | Назовите разновидности и типы слесарных молотков, показанных на рис. 7, их характеристики и назначение.

Р ис. 7. Слесарные молотки ис. 7. Слесарные молотки | На рис. 7 показаны следующие виды слесарных молотков: а — с квадратным бойком, б — с круглым бойком, в — со вставными бойками из мягкого металла, г — деревянный (киянка). Основной характеристикой молотка является его масса. Молоток № 1 (масса 200 г) рекомендуется применять для инструментальных работ, а также для разметки и правки; молотки № 2 (массой 400 г), № 3 (500 г) и № 4 (600 г) — для слесарных работ; молотки № 5 (800 г) и № 6 (1000 г) применяются редко (при ремонтных работах). Деревянные молотки и молотки со вставными бойками из мягкого металла применяют для правки листового металла толщиной более 0,5 мм, а также прутков и валов. |

| 14 | Назовите части слесарных молотков, показанных на рис. 7. | У слесарных молотков различают следующие части (см. рис. 7): 1 — боёк, 2 — клин, 3 — носок, 4 — ручка. |

| 15 | Из каких металлов изготовляются слесарные молотки? | Слесарные молотки изготовляются из сталей марок 50, 40Х, У7, У8. |

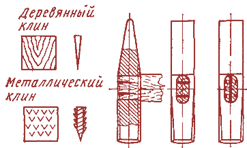

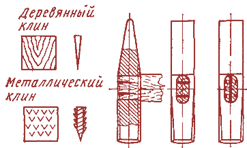

| 16 | Возьмите молоток и укажите, как и почему следует забивать клинья при насадке молотка на ручку. Сделайте рисунок торца с клиньями. По рис. 8 объясните, в каких случаях, как ставятся и какие клинья?

Р ис. 8. Расклинивание молотков ис. 8. Расклинивание молотков | Конец рукоятки слесарного молотка, на которой насаживается молоток, расклинивается деревянным клином, смазанным столярным клеем, или металлическим клином, на котором делают насечки (ерши). Толщина клиньев в узкой части 0,8—1,5 мм. Если молоток имеет только боковое расширение, забивается один продольный клин, а если расширение идёт вдоль отверстия, то забивают два клина (см. рис. 8). Если расширение отверстия направлено во все стороны, то забиваются три стальных или три деревянных клина, расположенных два параллельно, а третий перпендикулярно им. У правильно насаженного молотка ручка образует угол 90° с осью молотка. |

| 17 | Перечислите требования, которым должна отвечать древесина, идущая на изготовление ручек к молоткам, какие породы деревьев для этого подходят. В зависимости от чего выбирают длину ручек. | Ручки молотков делают из наиболее твёрдых и упругих пород дерева (берёза, бук, кизил, рябина, дуб, клён, граб и др.). Ручка должна быть без сучков и трещин, а поверхность ручки — гладкая, без бугорков и неровностей. Ручки должны иметь овальное сечение, с отношением малого сечения к большому 1 : 1,5, т. е. свободный конец в 1,5 раза толще конца, на который насаживается молоток. В зависимости от массы молотка рекомендуются следующие длины рукояток, мм: | Для лёгких молотков массой до 400 г | 200 | 250 | 500 | | Для лёгких молотков массой до 500 – 550 г | — | 320 | 360 | | Для лёгких молотков массой до 800 – 1000 г | 360 | 400 | 500 |

|

| 18 | Как следует обращаться со слесарными тисками? | Тиски не должны подвергаться ударам молотка. Не допустимо использовать тиски как наковальню. Параллельные тиски должны иметь накладные губки; неподвижная губка в стуловых тисках должна быть закреплена настолько прочно, чтобы не было ни малейшего колебания. Подвижная губка не должна иметь бокового колебания; сходясь, губки должны прикасаться сразу по всей длине верхнего ребра и не должны быть выше одна другой; подвижные части тисков следует смазывать; при закреплении тисков не следует пользоваться ключами и другими посторонними рычагами, так как от сильного зажима тиски могут погнуться. |

| 19 | Работа зубилом является трудоёмкой и дорогостоящей операцией. Какие другие инструменты можно использовать при работе вместо зубила; можно ли работу зубилом исключать во всех случаях? |

|

| 20 | Как предупредить брак и обеспечить хорошее качество работы при рубке металла? | Возможный брак при рубке: а) из-за невнимательной работы не выдержаны требуемые размеры; б) при работе тупым инструментом или неправильной установке его получается неровная поверхность; в) при рубке хрупких металлов у края могут откалываться частички металла; г) глубокие выхваты зубилом или крейцмейселем. |

Бабулин Н. А. Построение и чтение машиностроительных чертежей. — М.: Высшая школа, 1978.

Берков В. И. Технические измерения.— М.: Высшая школа, 1977.

Воронков В. Д. Справочник инженера- организатора.— М.: Московский рабочий, 1976.

Дубровский Ю. Н., Мальцев М. А., Ц е т л и н Б. В. Научная организация труда.— М.: Экономика, 1974.

Иньшин А. А., Гольдман В. М. Обучение учащихся профтехучилищ научной организации труда. — М.: ВНМ Центр Госпрофобра СССР, 1976.

Макиенко Н. И. Общий курс слесарного дела. — М.: Высшая школа, 1980.

Макиенко Н. И. Слесарное дело с основами материаловедения. — М.: Высшая школа, 1976.

Макиенко Н. И. Слесарно-сборочные и ремонтные работы. — Лениздат, 1978.

Митрофанов Л. Д. Производственное обучение слесарному делу. — М.: Высшая

школа, 1968.

ис. 3. Процесс резания: a — элементы резания при рубке, б — главные углы зубила

ис. 3. Процесс резания: a — элементы резания при рубке, б — главные углы зубила  Как можно определить марку стали по искре? Пользуясь рис. 4, скажите, какие марки стали показаны в позициях 1—10?

Как можно определить марку стали по искре? Пользуясь рис. 4, скажите, какие марки стали показаны в позициях 1—10?  ис. 5. Эскиз слесарного зубила

ис. 5. Эскиз слесарного зубила  ак производится крепление абразивного круга (рис. 6) заточного станка и какие требования при этом надо учитывать?

ак производится крепление абразивного круга (рис. 6) заточного станка и какие требования при этом надо учитывать? ис. 7. Слесарные молотки

ис. 7. Слесарные молотки ис. 8. Расклинивание молотков

ис. 8. Расклинивание молотков