Владимирская область, пос. Пакино

пос. Пакино

2017

| № | Вопросы | Ответы |

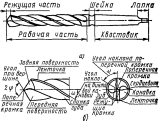

| 1 | Перечертите в вашу тетрадь рис. 1, а, б, назовите части и элементы спирального сверла и их назначение.

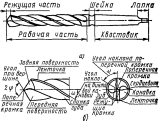

Рис. 1. Спиральное сверло Рис. 1. Спиральное сверло

| Лапка у сверла с коническим хвостовиком не позволяет сверлу провёртываться в шпинделе и служит упором при выбивании сверла из гнёзд шпинделя. Хвостовик конический или цилиндрический (рис 1, а) служит для крепления сверла в шпинделе станка или патроне. Шейка сверла (промежуточная часть) соединяет рабочую часть сверла с хвостовиком. Шейка обеспечивает выход круга в процессе шлифования сверла. На ней маркируется диаметр инструмента и материал, из которого изготовлена его рабочая часть. Рабочая часть подразделяется на коническую (режущую) и цилиндрическую (направляющую). На режущей части (рис. 1, б) располагаются две режущие кромки (угол при вершине) и между ними (под углом 45—55°) — поперечная кромка (перемычка). При сверлении перемычка не режет, а скоблит металл. Она способствует уводу сверла в сторону и разбивке отверстия. Получается перемычка в силу наличия между канавками сердцевины размером 0,15—0,2 диаметра. Ленточки — расположенные вдоль винтовых канавок сверла две узкие полоски на цилиндрической поверхности. Служат они для уменьшения трения сверла о стенки отверстия, направляют сверло в отверстие и способствуют тому, чтобы сверло не уводило в сторону. Сверла диаметром 0,25—0,5 мм изготовляют без ленточек. Зуб — выступающая с нижнего конца часть сверла, имеющая режущие кромки. Он имеет спину, т. е. торцовую поверхность зуба на режущей части. Передняя поверхность— поверхность канавки, воспринимающая давление стружки. Канавки расположены на цилиндрической части сверла одна против другой (винтовые канавки). Их назначение — отводить стружку из просверливаемого отверстия. Канавки имеют специальный профиль, обеспечивающий правильное образование режущих кромок сверла и необходимое пространство для выхода стружек. |

| 2 | Из каких материалов изготовляются сверла? Укажите в порядке классификации. | Спиральные сверла изготовляют из углеродистой инструментальной стали марок У10 и У12А, легированной (хромистой) 9Х, хромокремнистой 9ХС и быстрорежущей Р9, Р18. Для изготовления свёрл все шире применяют металлокерамические твёрдые сплавы марок: В Кб, ВК8 и Т15К6. Наиболее распространёнными являются сверла из быстрорежущей стали. |

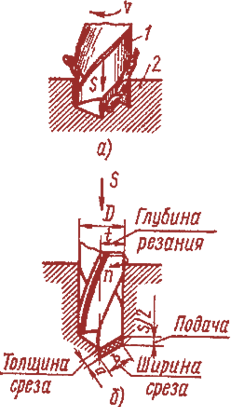

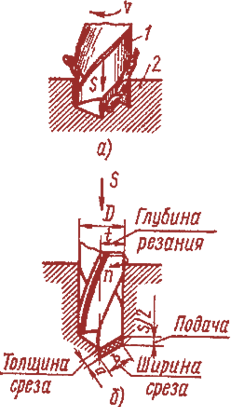

| 3 | Что понимать под режимом сверления? Дайте характеристику составных частей режима. Приведите расчётные формулы и их значение. | Основными элементами резания при сверлении являются: скорость резания, подача и глубина резания (рис. 2, а, б). Скорость резания — это путь, проходимый наиболее удалённой от оси инструмента точкой режущей кромки в единицу времени (метры в минуту). Если известны частота вращения сверла и его диаметр, то скорость резания подсчитывают по формуле: υ = Dn / 1000, где υ — скорость резания, м/мин; D — диаметр сверла, мм; п — частота вращения сверла, об/мин; — постоянное число ≈ 3,14, так как диаметр измеряется в миллиметрах, а скорость в метрах в минуту, то произведение необходимо разделить на 1000. Однако надо иметь в виду, что чем больше диаметр сверла и чем твёрже материал, подлежащий сверлению, тем меньше должна быть скорость резания. Если известны диаметр сверла и скорость резания, то частоту вращения инструмента можно определить по формуле: n = 1000υ / D , об/мин. Подача s — перемещение сверла вдоль оси за один оборот заготовки (если вращается заготовка, а сверло движется поступательно). Подача измеряется в миллиметрах за оборот. Так как сверло имеет две режущие кромки, то подача на одну режущую кромку будет: s 0 = s/2. Всегда выгодно работать с большей подачей и меньшей скоростью резания, в этом случае сверло изнашивается медленнее. Однако при сверлении отверстий малых диаметров подача ограничивается прочностью сверла. Глубина резания t — расстояние от обработанной поверхности до оси сверла (т. е. радиус сверла) определяется по формуле: t = D/2, мм. При рассверливании глубина резания определяется как половина разности между диаметром сверла и диаметром ранее обработанного отверстия, т. е. t = (D — d)/2, мм. Режимы резания в зависимости от диаметра отверстия, обрабатываемого материала, материала сверла и других факторов приведены в справочнике. |

| 4 | На рис. 2 приведена номограмма для облегчения расчётов скорости резания (определение скорости резания и частоты вращения с помощью номограммы отнимает мало времени и прочно усваивается): а) определите скорость резания и частоту вращения. Известны диаметр сверла D = 40 мм и скорость резания v = 25 м/мин;  б) известны D = 20 мм и п = 500 об/мин, определить скорость резания. б) известны D = 20 мм и п = 500 об/мин, определить скорость резания.

Р ис. 2. Движение инструмента при сверлении (а), элементы резания (б) и номограмма расчёта скорости резания (в). ис. 2. Движение инструмента при сверлении (а), элементы резания (б) и номограмма расчёта скорости резания (в). | Определение скорости резания и частоты вращения сверла с помощью номограммы (рис. 2, в) отнимает очень мало времени и прочно усваивается учащимися.

Пример 1. Известны диаметр сверла D = 40 мм, скорость резания v = 25 м/мин. Необходимо определить частоту вращения сверла п. Накладываем на номограмму линейку так, чтобы она прошла через деления 40 на шкале диаметров сверла и деления 25 на шкале скорости резания. Линейка пересечёт шкалу частоты вращения в точке, соответствующей 200 об/мин.

Пример 2. Известны D = 20 мм и n = 500 об/мин. Определить скорость резания v. Накладываем на номограмму линейку так, чтобы она прошла через деление D = 20 на шкале диаметра сверла и деление n = 500 на шкале частоты вращения сверла. Линейка пересечёт шкалу скорости резания в точке, соответствующей 31,5 м/мин.

|

| 5 | Определите скорость резания и частоту вращения сверла по формулам и заполните таблицу.

| Параметр | Задача | | I | II | III | IV | V | VI | VII | VIII | | D, мм | 50 | 60 | 70 | 75 | 80 | 90 | 110 | 150 | | υ, м/мин | 18 |

|

| 30,2 |

| 25,7 |

| 75 | | n, об/мин |

| 238 | 120 |

| 170 |

| 135 |

|

|

|

| 6 | Почему правильно заточенное сверло несколько разбивает отверстие? Что нужно делать для уменьшения разбивки? | В процессе сверления даже при правильной заточке инструмента диаметр отверстия получается несколько увеличенным (отверстие разбивается). Ориентировочный размер разбивки, мм, составляет:

| Диаметр сверла | 5 | 10 | 15 | 20 | 25 | | Разбивка сверла | 0,2 | 0,12 | 0,20 | 0,28 | 0,35 |

Для уменьшения разбивки надо сначала сверлить отверстие сверлом диаметром на 1—3 мм меньше требуемого, затем сверлом нужного диаметра. Отверстия диаметром свыше 30 мм надо выполнять в два прохода: сначала сверлом, диаметр которого в 2 раза меньше размера отверстия, а затем рассверлить до нужного диаметра. |

| 7 | Что может быть причиной поломки сверла при сверлении? | Поломка свёрл может произойти при следующих условиях: При недопустимо больших подачах сверла, забивании канавок сверла стружкой; нежёстком креплении обрабатываемых изделий; работе затупленным сверлом. При большом люфте шпинделя в подшипниках, а также несоответствии глубины сверления длине спиральной канавки сверла. Для предупреждения люфта необходимо отрегулировать его подшипники, устранить люфт, мёртвый ход в механизме подачи, выбрать нужную длину сверла. Не допускать сильного затупления сверла; следить за отводом стружки, чаще выводить сверло из отверстия. Выкрашивание режущих кромок (при неправильной заточке сверла); большой подаче; неосторожном подводе инструмента, при входе и выходе; неравномерном охлаждении, некачественной термической обработке сверла; при наличии твёрдых включений в материале заготовки; резком охлаждении инструмента при заточке. Из-за низкой стойкости сверла: а) неправильный подбор материала сверла; б) некачественная термическая обработка инструмента; в) неправильная заточка сверла; г) плохое охлаждение инструмента; д) привёртывание сверла в патроне или переходной втулке. |

| 8 | Как обеспечить хорошее качество сверления и предупредить брак? | Некачественная работа при сверлении может быть по следующим причинам: 1. Не выдержаны размеры отверстия: неправильная заточка сверла, различная длина режущих кромок, неодинаковый наклон их к оси, биение сверла. 2. Не выдержана глубина сверления: неправильная установка упоров, неверный отсчёт по линейке. 3. Перекос отверстия: неправильная установка детали на станке, применение неправильных подкладок, попадание стружки на изделие, неперпендикулярность стола станка к шпинделю. 4. Смещение отверстия: неправильная разметка, неправильная установка, слабое крепление заготовки, увод сверла. 5. Грубая поверхность отверстия: работа тупым сверлом, некачественная заточка сверла, большая подача, налипание частичек металла на ленточке, неправильный выбор охлаждающей жидкости. |

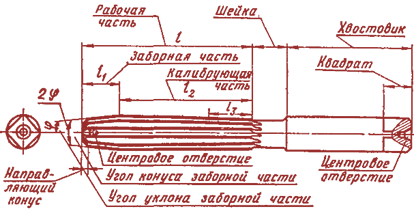

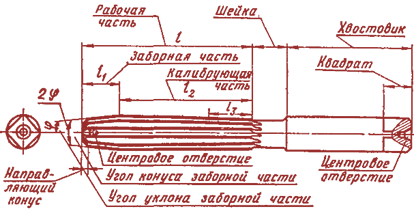

| 9 | На рис. 3 показана ручная развёртка и её элементы. Зарисуйте её и опишите назначение каждого элемента.  Рис. 3. Ручная развёртка Рис. 3. Ручная развёртка | Рабочая часть l, на которой имеются расположенные по окружности зубья, в свою очередь, делится (рис. 3) на: а) режущую, или заборную, часть l1 на конце имеющую направляющий конус (скос под углом 45°) для снятия припуска на развёртывание и предохранение вершин режущих кромок от забивания; б) калибрующую часть l2 для калибрования отверстия и направления развёртки; в) обратный конус 13 (для уменьшения трения развёртки о поверхность отверстия) длиной 0,05—0,10 мм. Шейка — предназначена для выхода фрезы при нарезании и шлифовального круга при заточке. Хвостовик — для закрепления в воротке. Центровое отверстие — для установки развёртки при изготовлении, а также при заточке и переточке зубьев.

|

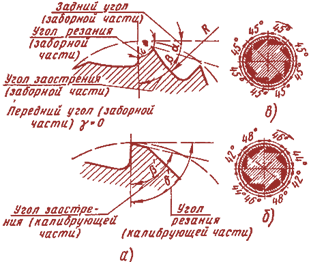

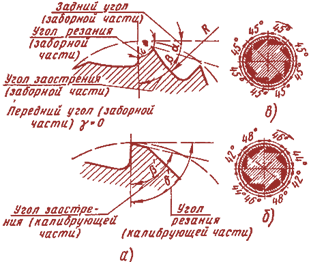

| 10 | На рис. 4 показаны зубья развёртки. Зарисуйте и опишите значение элементов. Р ис. 4. Геометрия зубьев развёртки ис. 4. Геометрия зубьев развёртки

а — элементы режущих зубьев, б — развёртка с не-

равномерным шагом, в — развёртка с равномерным

шагом | Геометрия зубьев развёртки (рис. 4, а) определяется задним углом α (6—15°), бόльшие значения берутся для развёрток больших диаметров; углом заострения β; передним углом γ (для черновых развёрток 0 — 10°, для чистовых 0°). Углы заострения β и резания δ определяются в зависимости от углов α и γ. Развёртки изготовляются с равномерным (рис. 154, в) и неравномерным шагом зубьев по окружности. При ручном развёртывании применяют с неравномерным шагом зубьев (рис. 4, б), например у развёрток, имеющих восемь зубьев, углы между зубьями будут: 42, 44, 46, 48°. Такое расположение обеспечивает нужную шероховатость поверхности и предупреждает волнистость отверстия. |

| 11 | Существенное значение и влияние на качество обработки имеет размер припуска на обработку, имея в виду, что при больших припусках на зубья приходится большая нагрузка, это снижает точность и качество обработки. Какие припуски должны оставляться под развёртывание? | Припуски на развёртывание отверстий выбирают в зависимости от вида обработки (черновая, чистовая) и диаметра отверстия согласно табл.

Припуски на развёртывание отверстий, мм

| Обработка | Диаметр отверстий, мм | | 3 - 6 | 7 - 18 | 19 - 30 | 31 - 50 | 51 - 80 | 81 - 100 | | Черновая | 0,15 | 0,20 | 0,25 | 0,30 | 0,40 | 0,50 | | Чистовая | 0,05 | 0,05 | 0,10 | 0,10 | 0,15 | 0,20 |

|

Бабулин Н. А. Построение и чтение машиностроительных чертежей. — М.: Высшая школа, 1978.

Берков В. И. Технические измерения.— М.: Высшая школа, 1977.

Воронков В. Д. Справочник инженера- организатора.— М.: Московский рабочий, 1976.

Дубровский Ю. Н., Мальцев М. А., Ц е т л и н Б. В. Научная организация труда.— М.: Экономика, 1974.

Иньшин А. А., Гольдман В. М. Обучение учащихся профтехучилищ научной организации труда. — М.: ВНМ Центр Госпрофобра СССР, 1976.

Макиенко Н. И. Общий курс слесарного дела. — М.: Высшая школа, 1980.

Макиенко Н. И. Слесарное дело с основами материаловедения. — М.: Высшая школа, 1976.

Макиенко Н. И. Слесарно-сборочные и ремонтные работы. — Лениздат, 1978.

Митрофанов Л. Д. Производственное обучение слесарному делу. — М.: Высшая

школа, 1968.

Рис. 1. Спиральное сверло

Рис. 1. Спиральное сверло б) известны D = 20 мм и п = 500 об/мин, определить скорость резания.

б) известны D = 20 мм и п = 500 об/мин, определить скорость резания.  ис. 2. Движение инструмента при сверлении (а), элементы резания (б) и номограмма расчёта скорости резания (в).

ис. 2. Движение инструмента при сверлении (а), элементы резания (б) и номограмма расчёта скорости резания (в). Рис. 3. Ручная развёртка

Рис. 3. Ручная развёртка ис. 4. Геометрия зубьев развёртки

ис. 4. Геометрия зубьев развёртки