ПРАКТИЧЕСКАЯ РАБОТА 3

3.1 Тема

Выбор и расчет посадок с натягом

3.2 Цель работы

Ознакомиться с методикой расчета и выбора посадок с натягом.

3.3 Задание

По заданным параметрам рассчитать предельные натяги и подобрать посадку. Рассчитать выбранную посадку , построить схему расположения полей допусков.

3.4 Выбор посадки

3.4.1 В зависимости от заданных значений внешних нагрузок и размеров соединения (Таблица 6) по формулам (1 ,2) или (3) определяется требуемое минимальное удельное давление [рmin], Н/м2 :

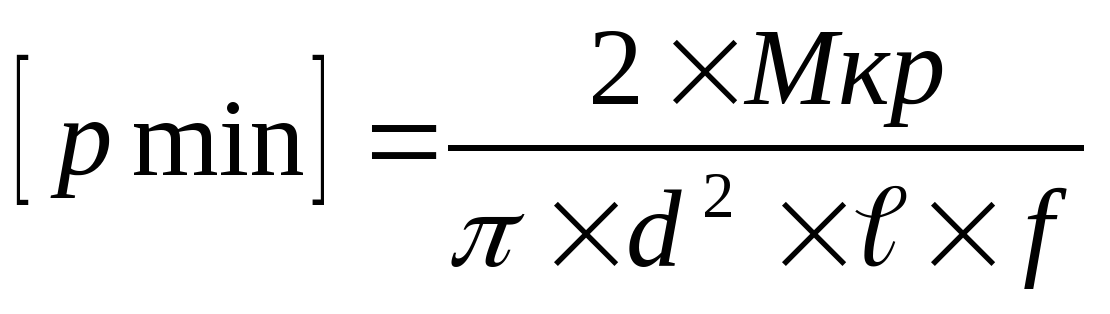

при действии крутящего момента

, (1)

, (1)

при действии продольной осевой силы

, (2)

, (2)

при одновременном действии крутящего момента и продольной осевой силы:

, (3)

, (3)

где Rос - продольная осевая сила, Н;

Мкр - крутящий момент, Нм;

l - длина контакта сопрягаемых деталей, м;

f - коэффициент трения.

Таблица 1 - Значения коэффициента трения

| Материал сопрягаемых деталей | Коэффициент трения |

|

сталь – сталь сталь – чугун сталь – латунь сталь – пластмассы

|

0,06 0,13 0,07 0,12 0,05 0,10 0,15 0,25

|

Для стальных и чугунных деталей часто принимают f = 0,14

3.4.2 По полученным значениям определяется необходимая величина наименьшего расчётного натяга Nmin по формуле (4).

(4)

(4)

где Е1 - модуль упругости материала вала , Н/м2 ;

Е2 –модуль упругости материала отверстия , Н/м2 ;

С1 – коэффициент Ляме. для вала;

С2 – коэффициент Ляме.для отверстия.

Числовые значения параметров определяются по таблицам 2 и 3.

Таблица 2 - Значение коэффициентов Е и  для некоторых материалов

для некоторых материалов

| Материал | Е, Н/м2 |

|

|

Сталь и стальное литьё Чугунное литьё Латунь Пластмассы

|

(1,96 2)·1011 (0,74 1,05)·1011 0,78 1011 (0,005 0,35)· 1011 |

0,3 0,25 0,38 0,38 |

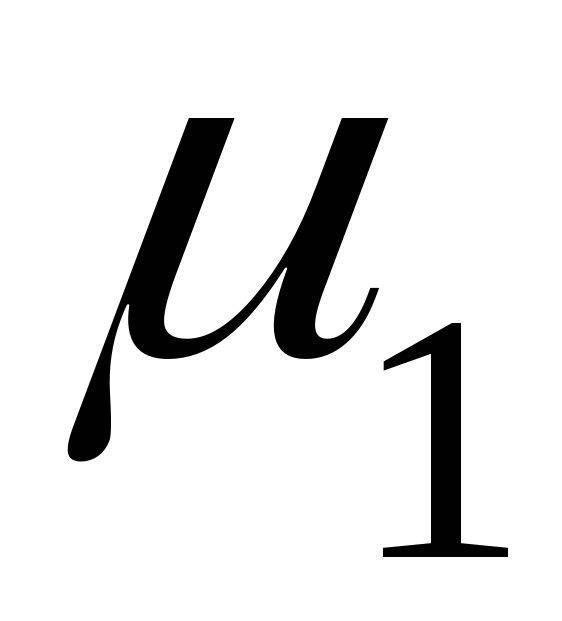

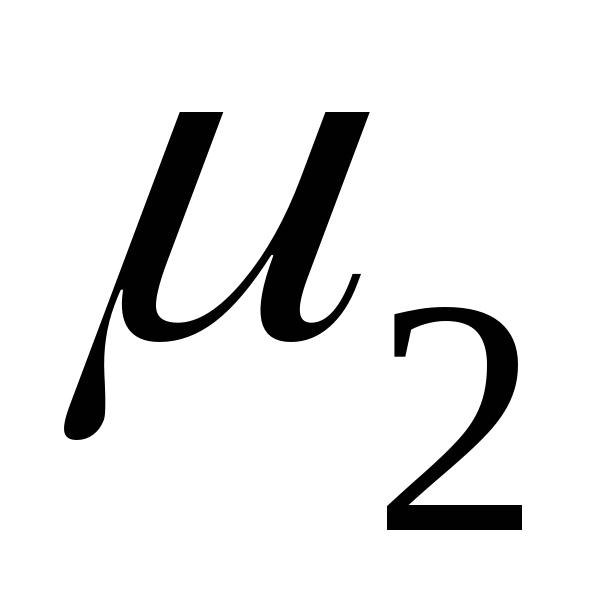

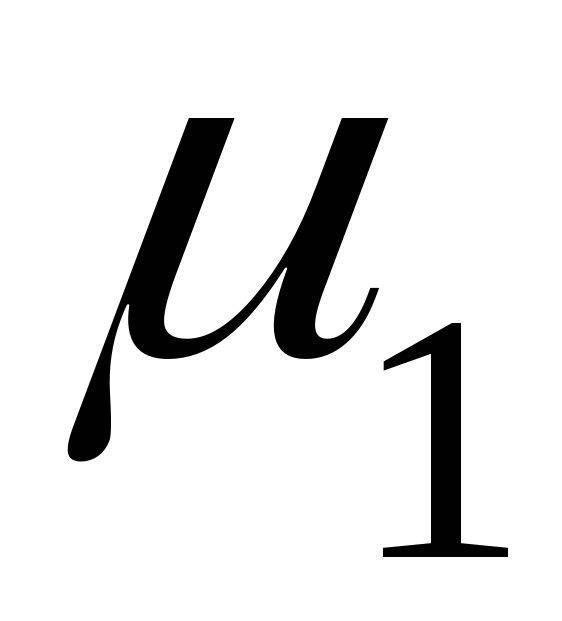

1,

1, 2 - коэффициенты Пуассона определяются по таблице 2.

2 - коэффициенты Пуассона определяются по таблице 2.

Таблица 3 - Значение величин С1 и С2

| d1/d

d/d2 |  = =  = 0,3 = 0,3

|  = =  = 0,25 = 0,25

|

| d2/d

| С1 | С2 | С1 | С2 |

|

0 0,1 0,2 |

0,70 0,72 0,78 |

1,3 1,32 1,38 |

0,75 0,77 0,83 |

1,25 1,27 1,33 |

|

0,3 0,4 0,5 |

0,89 1,08 1,37 |

1,49 1,68 1,98 |

0,95 1,13 1,42 |

1,45 1,63 1,92 |

|

0,6 0,7 0,8 0,9 |

1,83 2,62 4,25 9,23 |

2,43 3,22 4,85 9,83 |

1,88 2,67 4,30 9,28 |

2,37 3,17 4,80 9,78 |

Для сплошного вала (d1 = 0) : С1 = 1 –  1;

1;

для массивного корпуса (d 8) : С2 = 1 +  2.

2.

3.4.3 Определяется с учётом поправок величина минимального допустимого натяга Nmin по формуле (5).

[Nmin] = Nmin + m , (5)

где m – поправка, учитывающая смятие неровностей ,рассчитывается по формуле (6).

m = 1,2·(Rz1 + Rz2) 5·( Ra1 + Ra2), (6)

где Rz1 - высота неровностей профиля по десяти точкам для вала;

Ra1 – среднее арифметическое отклонение профиля для вала ;

Rz2 - высота неровностей профиля по десяти точкам для отверстия;

Ra2 - среднее арифметическое отклонение профиля для отверстия. .

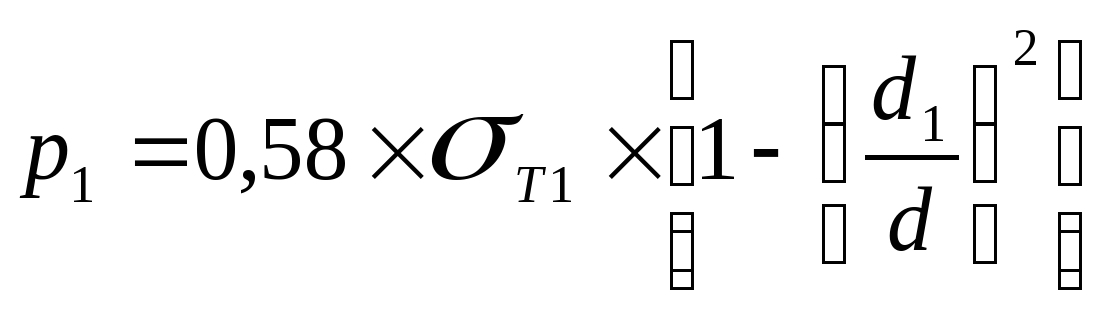

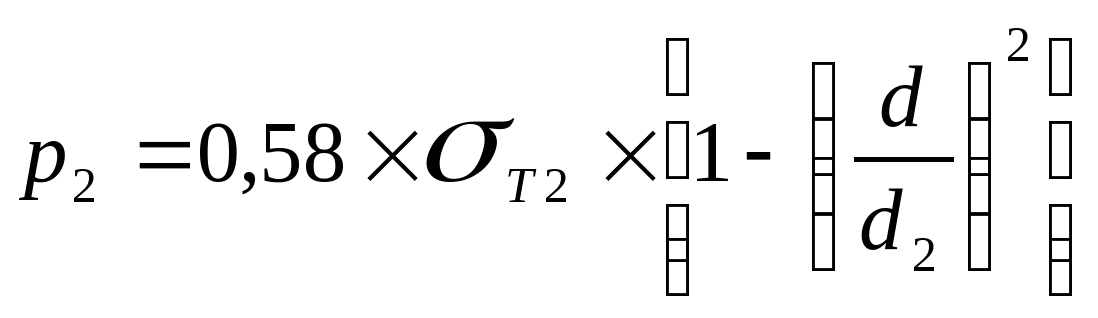

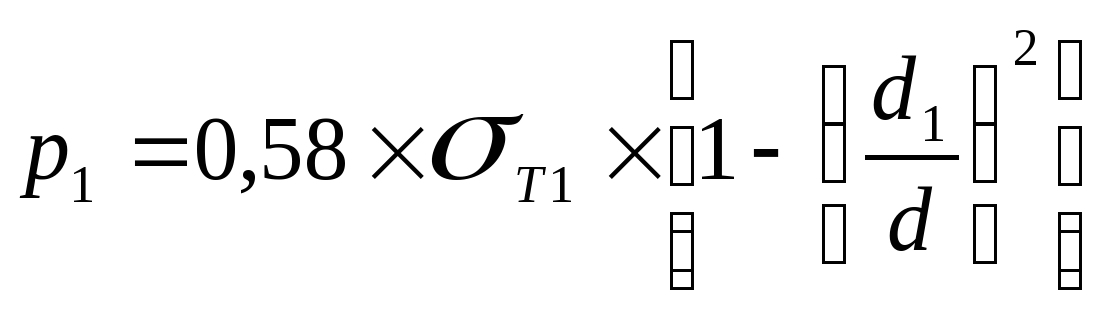

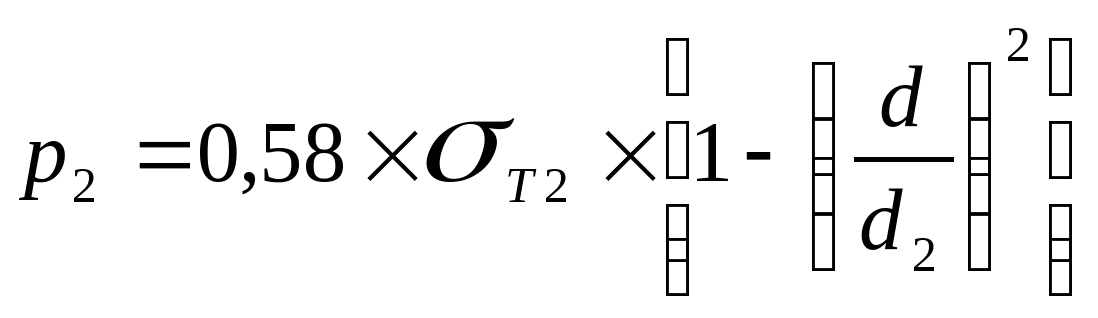

3.4.4 Определяется максимальное допускаемое удельное давление [рmах], при котором отсутствует пластическая деформация на контактных поверхностях деталей. В качестве [рmах] берется наименьшее из двух значений:

, (7)

, (7)

, (8)

, (8)

где d1 - внутренний диаметр вала;

d2 - наружный диаметр отверстия ;

Т1 - предел текучести материала вала;

Т2 - предел текучести материала отверстия.

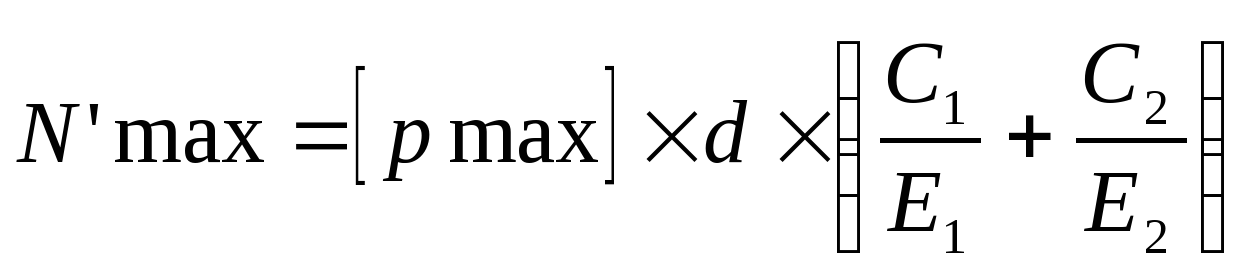

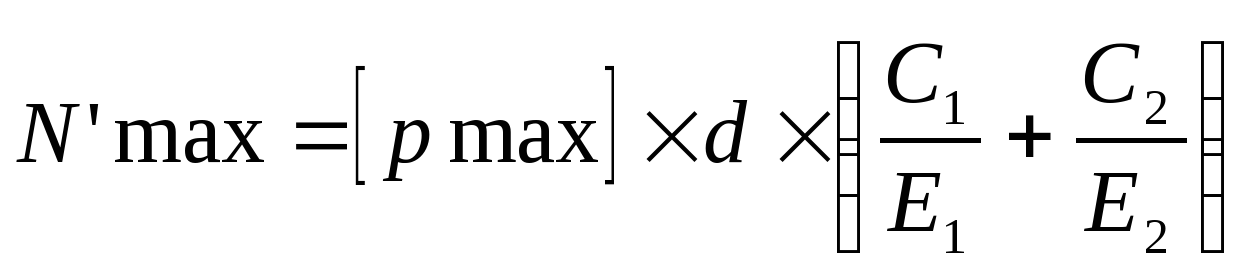

3.4.5 По формуле (9) определяется величина наибольшего расчетного натяга.

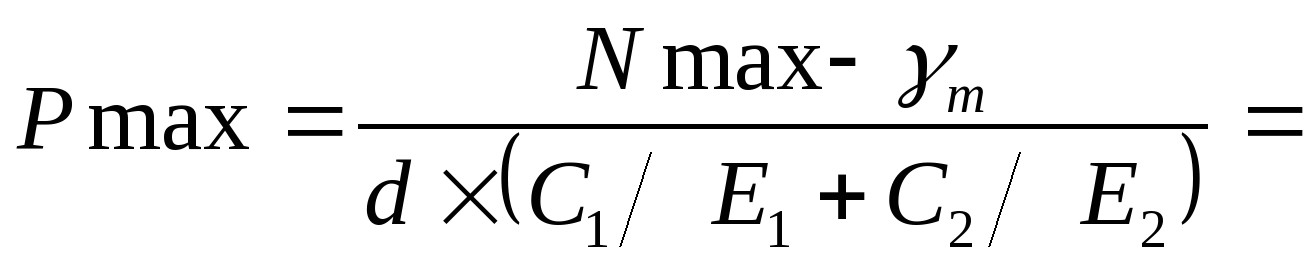

, (9)

, (9)

3.4.6 Определяется с учетом поправок величина наибольшего натяга по формуле (10).

Nmax = Nmax (уд + m) (10)

где уд- коэффициент увеличения удельного давленияу торцов охватывающей

детали, уд = 0,97.

3.4.7 Подобрать поля допусков для отверстия и вала в системе отверстия по таблицам 4 и 5. Условия подбора посадки:

а) Nmax [Nmax]

б) Nmin [Nmin]

Таблица 4 - Допуски для размеров

| Интервалы размеров, мм | Значение допуска для квалитетов, мкм |

|

| 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

|

| До 3

| 4 | 6 | 10 | 14 | 25 | 40 | 60 | 100 | 140 |

| Св. 3 до 6

| 5 | 8 | 12 | 18 | 30 | 48 | 75 | 120 | 180 |

| Св. 6 до 10

| 6 | 9 | 15 | 22 | 36 | 58 | 90 | 150 | 220 |

| Св. 10 до 18

| 8 | 11 | 18 | 27 | 43 | 70 | 110 | 180 | 270 |

| Св. 18 до 30

| 9 | 13 | 21 | 33 | 52 | 84 | 130 | 210 | 330 |

| Св. 30 до 50

| 11 | 16 | 25 | 39 | 62 | 100 | 160 | 250 | 390 |

| Св. 50 до 80

| 13 | 19 | 30 | 46 | 74 | 120 | 190 | 300 | 460 |

| Св. 80 до 120

| 15 | 22 | 35 | 54 | 87 | 140 | 220 | 350 | 540 |

| Св. 120 до 180

| 18 | 25 | 40 | 63 | 100 | 160 | 250 | 400 | 630 |

| Св. 180 до 250

| 20 | 29 | 46 | 72 | 115 | 185 | 290 | 460 | 720 |

| Св. 250 до 315

| 23 | 32 | 52 | 81 | 130 | 210 | 320 | 520 | 810 |

| Св. 315 до 400

| 25 | 36 | 57 | 89 | 140 | 230 | 360 | 570 | 890 |

| Св. 400 до 500

| 27 | 40 | 63 | 97 | 155 | 250 | 400 | 630 | 970 |

Таблица 5 - Значения основных отклонений

| Интервалы размеров, мм

| Нижнее отклонение вала +еi для всех квалитетов, мкм |

|

| n | p | г | s | t | u | v | x | y | z |

| До 3 | 4 | 6 | 10 | 14 | – | 18 | — | 20 | – | 26 |

| Св. 3 до 6 | 8 | 12 | 15 | 19 | - | 23 | - | 28 | - | 35 |

| Св. 6 до 10 | 10 | 15 | 19 | 23 | - | 28 | - | 34 | - | 42 |

| Св. 10 до 14 | 12 | 18 | 23 | 28 | – | 33 | - | 40 | - | 50 |

| Св. 14 до 18 | 12 | 18 | 23 | 28 | – | 33 | 39 | 45 | - | 60 |

| Св. 18 до 24 | 15 | 22 | 28 | 35 | - | 41 | 47 | 54 | 63 | 73 |

| Св. 24 до 30 | 15 | 22 | 28 | 35 | 41 | 48 | 55 | 64 | 75 | 88 |

| Св. 30 до 40 | 17 | 26 | 34 | 43 | 48 | 60 | 68 | 80 | 94 | 112 |

| Св. 40 до 50 | 17 | 26 | 34 | 43 | 54 | 70 | 81 | 97 | 114 | 136 |

| Св. 50 до 65 | 20 | 32 | 41 | 53 | 66 | 87 | 102 | 122 | 144 | 172 |

| Св. 65 до 80 Ъ* 1Г ^ V V |Ы^ и ^ Ы | 20 | 32 | 43 *, v | 59 | 75 | 102 | 120 •ь. ы и | 146 | 174 | 210 |

| Св. 80 до 100 | 23 | 37 | 51 | 71 | 91 | 124 | 146 | 178 | 214 | 258 |

| Св. 100 до 120 | 23 | 37 | 54 | 79 | 104 | 144 | 172 | 210 | 254 | 310 |

| Св. 120 до 140 | 27 | 43 | 63 | 92 | 122 | 170 | 202 | 248 | 300 | 365 |

| Св. 140 до 160 | 27 | 43 | 65 | 100 | 134 | 190 | 228 | 280 | 340 | 415 |

| Св. 160 до 180 | 27 | 43 | 68 | 108 | 146 | 210 | 252 | 310 | 380 | 465 |

| Св. 180 до 200 | 31 | 50 | 77 | 122 | 166 | 236 | 284 | 350 | 425 | 520 |

| Св. 200 до 225 | 31 | 50 | 80 | 130 | 180 | 258 | 310 | 385 | 470 | 575 |

| Св. 225 до 250 | 31 | 50 | 84 | 140 | 196 | 284 | 340 | 425 | 520 | 640 |

| Св. 250 до 280 | 34 | 56 | 94 | 158 | 218 | 315 | 385 | 475 | 580 | 710 |

| Св. 280 до 315 | 34 | 56 | 98 | 170 | 240 | 350 | 425 | 525 | 650 | 790 |

| Св. 315 до 355 | 37 | 62 | 108 | 190 | 268 | 390 | 475 | 590 | 730 | 900 |

| Св. 355 до 400 | 37 | 62 | 114 | 208 | 294 | 435 | 530 | 660 | 820 | 1000 |

| Св. 400 до 450 | 40 | 68 | 126 | 232 | 330 | 490 | 595 | 740 | 920 | 1100 |

| Св. 450 до 500 | 40 | 68 | 132 | 252 | 360 | 540 | 660 | 820 | 1000 | 1250 |

3.5 Расчет выбранной посадки

3.5.1 Определить систему соединения.

3.5.2 Установить номинальный размер соединения.

D = d =

3.5.3 Определить допуски квалитетов.

ТD = IТ =

Тd = IТ =

3.5.4 Определить предельные отклонения.

ES =

ЕI =

еs =

еi =

3.5.5 Рассчитать предельные размеры .

Dmax = D + ES

Dmin = D + EI

dmax = d + еs

dmin = d + ei

3.5.6 Построить схему расположения полей допусков.

3.5.7 Рассчитать параметры посадки.

Nmin = еi - ЕS

Nmax = еs – ЕI

ТN = Nmax – Nmin

3.5.8 Рассчитать максимальное удельное давление.

3.5.9 Рассчитать необходимое усилие (Н) при запрессовке собираемых деталей.

Rn = fn рmах π d l ,

где fn - коэффициент трения при запрессовке,

fn = (1,15 1,2) f .

Таблица 6 - Данные для расчета

|

№ |

d, м |

d1, м |

d2, м |

l, м | Мкр, Нм |

Pоc, Н |

T1, Па |

T2, Па |

Ra1, м |

Ra1, м | Материал |

|

|

|

|

|

|

|

|

|

|

|

| отверстия | вала |

| 1 | 80·10-3 |

| 150·10-3 | 120·10-3 | 1200 |

| 294·106 | 294·106 | 2,5·10-6 | 2,5·10-6 | сталь30 | сталь30 |

| 2 | 220·10-3 | 55·10-3 | 240·10-3 | 100·10-3 |

| 20·103 | 314·106 | 392·106 |

|

| бронза | сталь35 |

| 3 | 40·10-3 | 20·10-3 | 120·10-3 | 60·10-3 |

| 16·103 | 274·106 | 314·106 | 3,2·10-6 | 3,2·10-6 | сталь35 | чугун |

| 4 | 50·10-3 | 20·10-3 | 80·10-3 | 75·10-3 | 350 |

| 353·106 | 353·106 | 2,5·10-6 | 2,5·10-6 | сталь45 | сталь45 |

| 5 | 80·10-3 |

| 150·10-3 | 140·10-3 | 1800 |

| 317·106 | 317·106 |

|

| сгаль35 | сталь35 |

| 6 | 40·10-3 |

| 80·10-3 | 60·10-3 | 185 |

| 317·106 | 317·106 | 2,5·10-6 | 2,5·10-6 | сталь35 | сталь35 |

| 7 | 50·10-3 |

| 80·10-3 | 75·10-3 | 250 |

| 353·106 | 353·106 |

|

| сталь45 | сталь45 |

| 8 | 80·10-3 | 40·10-3 | 160·10-3 | 160·10-3 | 275 |

| 333·106 | 333·106 | 6,3·10-6 | 6,3·10-6 | сталь40 | сталь40 |

| 9 | 40·10-3 |

| 60·10-3 | 60·10-3 | 250 |

| 353·106 | 356·106 | 6,3·10-6 | 6,3·10-6 | сталь45 | сталь45 |

| 10 | 100·10-3 | 60·10-3 | 240·10-3 | 50·10-3 | 80 | 60·103 | 274·106 | 256·106 | 2,5·10-6 | 2,5·10-6 | сталь45 | чугун |

| 11 | 200·10-3 | 50·10-3 | 240·10-3 | 100·10-3 |

| 22·103 | 317·106 | 392·106 |

|

| бронза | сталь35 |

| 12 | 35·10-3 | 25·10-3 | 80·10-3 | 35·10-3 | 8 | 5·103 | 353·106 | 294·106 | 3,2·10-6 | 3,2·10-6 | сталь30 | сталь45 |

| 13 | 40·10-3 | 25·10-3 | 85·10-3 | 35·10-3 | 18 | 4·103 | 294·106 | 333·106 |

|

| сталь40 | сталь30 |

| 14 | 80·10-3 | 30·10-3 | 220·10-3 | 80·10-3 | 18 | 6·103 | 343·106 | 353·106 | 6,3·10-6 | 6,3·10-6 | сталь45 | латунь |

| 15 | 200·10-3 | 80·10-3 | 270·10-3 | 100·10-3 | 16 | 3·103 | 294·106 | 294·106 | 3,2·10-6 | 3,2·10-6 | сталь30 | сталь30 |

| 16 | 50·10-3 |

| 80·10-3 | 70·10-3 | 1550 |

| 353·106 | 353·106 |

|

| сталь45 | сталь45 |

Продолжение таблицы 6

|

№ |

d, м |

d1, м |

d2, м |

l, м | Мкр, Нм |

Pоc, Н |

T1, Па |

T2, Па |

Ra1, м |

Ra1, м | Материал |

|

|

|

|

|

|

|

|

|

|

|

| отверстия | вала |

| 17 | 40·10-3 |

| 100·10-3 | 60·10-3 | 1200 |

| 294·106 | 294·106 | 2,5·10-6 | 2,5·10-6 | сталь30 | сталь30 |

| 18 | 110·10-3 | 40·10-3 | 120·10-3 | 100·10-3 |

| 20·103 | 314·106 | 392·106 |

|

| бронза | сталь35 |

| 19 | 40·10-3 | 10·10-3 | 100·10-3 | 120·10-3 |

| 16·103 | 274·106 | 314·106 | 3,2·10-6 | 3,2·10-6 | сталь35 | чугун |

| 20 | 60·10-3 | 10·10-3 | 100·10-3 | 50·10-3 | 350 |

| 353·106 | 353·106 | 2,5·10-6 | 2,5·10-6 | сталь45 | сталь45 |

| 21 | 40·10-3 |

| 200·10-3 | 200·10-3 | 1800 |

| 317·106 | 317·106 |

|

| сгаль35 | сталь35 |

| 22 | 20·10-3 |

| 60·10-3 | 120·10-3 | 185 |

| 317·106 | 317·106 | 2,5·10-6 | 2,5·10-6 | сталь35 | сталь35 |

| 23 | 40·10-3 |

| 120·10-3 | 100·10-3 | 250 |

| 353·106 | 353·106 |

|

| сталь45 | сталь45 |

| 24 | 80·10-3 |

| 200·10-3 | 140·10-3 | 275 |

| 333·106 | 333·106 | 6,3·10-6 | 6,3·10-6 | сталь40 | сталь40 |

| 25 | 40·10-3 |

| 100·10-3 | 80·10-3 | 250 |

| 353·106 | 356·106 | 6,3·10-6 | 6,3·10-6 | сталь45 | сталь45 |

| 26 | 80·10-3 | 30·10-3 | 200·10-3 | 150·10-3 | 80 | 60·103 | 274·106 | 356·106 | 2,5·10-6 | 2,5·10-6 | сталь45 | чугун |

| 27 | 150·10-3 | 40·10-3 | 300·10-3 | 120·10-3 |

| 22·103 | 317·106 | 392·106 |

|

| бронза | сталь35 |

| 28 | 70·10-3 | 30·10-3 | 160·10-3 | 50·10-3 | 8 | 5·103 | 353·106 | 294·106 | 3,2·10-6 | 3,2·10-6 | сталь30 | сталь45 |

| 29 | 80·10-3 | 40·10-3 | 100·10-3 | 70·10-3 | 18 | 4·103 | 294·106 | 333·106 |

|

| сталь40 | сталь30 |

| 30 | 100·10-3 | 30·10-3 | 200·10-3 | 180·10-3 | 18 | 6·103 | 343·106 | 353·106 | 6,3·10-6 | 6,3·10-6 | сталь45 | латунь |

| 31 | 200·10-3 | 100·10-3 | 350·10-3 | 80·10-3 | 16 | 3·103 | 294·106 | 294·106 | 3,2·10-6 | 3,2·10-6 | сталь30 | сталь30 |

| 32 | 75·10-3 |

| 120·10-3 | 100·10-3 | 1550 |

| 353·106 | 353·106 |

|

| сталь45 | сталь45 |

, (3)

, (3) (4)

(4) , (7)

, (7) , (8)

, (8) , (9)

, (9)