Презентация к занятиям учебной практики «Слесарная» Внеурочное занятие с целью углубления знаний

Общие понятия о слесарных работах

Слесарные работы – это обработка металлов, обычно дополняющая станочную механическую обработку или завершающая изготовление металлических изделий соединением деталей, сборкой машин и механизмов, а также их регулированием.

Слесарные работы выполняются с помощью ручного или механизированного слесарного инструмента либо на станках.

Общие понятия о слесарных работах

К основным видам слесарных работ относятся следующие:

– сборка машин и механизмов;

– техническое обслуживание и ремонт машин и механизмов;

– обеспечение производства инструментами и приспособлениями;

– монтаж приборов;

– подвод различных видов энергии.

Общие понятия о слесарных работах

Слесарные работы различных видов объединяет единая технология выполнения операций.

К основным видам слесарных операций относится:

разметка, рубка, правка и гибка, резка, опиливание, сверление, зенкование и зенкерование, развёртывание отверстий, нарезание резьбы, клёпка, шабрение, распиливание и припасовка, притирка и доводка, пайка, лужение, склеивание.

Общие требования к организации рабочего места слесаря

Рабочее место слесаря обычно представлено верстаком с тисками различных видов.

Наиболее удобная, оптимальная рабочая зона определяется полудугой радиусом примерно 300 мм для каждой руки.

Максимальная зона досягаемости – 430 мм без наклона корпуса и 650 мм – с наклоном корпуса не более чем на 30 градусов для учащегося среднего роста.

Общие требования к организации рабочего места слесаря

При работе на тисках нужно соблюдать следующие правила:

– перед началом работы осматривать тиски, обращая особое внимание на прочность их крепления к верстаку;

– не выполнять на тисках грубых работ (рубки, правки или гибки) тяжелыми молотками, так как это приводит к быстрому разрушению тисков;

– при креплении деталей в тисках не допускать ударов по рычагу, это может привести к срыву резьбы ходового винта или гайки;

– по окончании работ очищать тиски волосяной щёткой от стружки, грязи и пыли, а направляющие и резьбовые соединения смазывать маслом;

– разводить губки тисков, так как в сжатом состоянии возникают излишние напряжения в соединении винта и гайки.

Общие требования к организации рабочего места слесаря

Основные требования по соблюдению порядка на рабочих местах:

– всё необходимое для работы должно находиться под рукой, чтобы можно было сразу найти нужный предмет;

– инструменты и материалы, которые во время работы требуются чаще, размещают ближе к себе;

– все используемые предметы располагают примерно на высоте пояса;

– инструменты и приспособления размещают так, чтобы их удобно было брать соответствующей рукой: что берут правой рукой – держат справа, что берут левой – слева;

– нельзя класть один предмет на другой или на отделанную поверхность детали;

– заготовки и готовые детали хранят так, чтобы они не загромождали проходы и чтобы рабочему не приходилось часто нагибаться;

– лёгкие предметы кладут выше тяжёлых.

Техника безопасности при слесарных работах

Охрана труда – это система законодательных актов, организационных, технических, гигиенических и лечебно-профилактических мероприятий и средств, обеспечивающих безопасность, сохранение здоровья и работоспособность человека в процессе труда.

Несчастные случаи на производстве – ушибы, ранения и т. д. – называются производственным травматизмом, который чаще всего происходит по двум причинам:

– вследствие недостаточного освоения работающими производственных навыков и отсутствия необходимого опыта;

– из-за невыполнения правил безопасности труда и правил внутреннего распорядка.

Техника безопасности при слесарных работах

Правила ведения подготовки работ:

– надев спецодежду, проверить, чтобы у неё не было свисающих концов, рукава надо застегнуть или закатать выше локтя;

– подготовить рабочее место, освободить нужную для работы площадь, удалив все посторонние предметы;

– обеспечить достаточную освещённость;

– заготовить и разложить в соответствующем порядке требуемые для работы инструменты, приспособления, материалы и т. п.;

– проверить исправность инструмента, правильность его заточки и доводки;

– проверить исправность рабочего оборудования и его ограждения.

Техника безопасности при слесарных работах

Во время работы необходимо:

– прочно зажимать в тисках деталь или заготовку;

– опилки с верстака или обрабатываемой детали удалять только щёткой;

– не пользоваться при работах случайными подставками или неисправными приспособлениями;

– работать в защитных очках;

– не допускать загрязнения одежды керосином, бензином, маслом;

– при работе с пневматическим инструментом проверить целостность шлангов и соединений.

Техника безопасности при слесарных работах

По окончании работы необходимо:

– тщательно убрать рабочее место;

– уложить инструмент, приспособления и материалы на соответствующие места;

– во избежание самовозгорания промасленной ветоши и возникновения пожара убрать её в специальные металлические ящики с плотно закрывающейся крышкой.

Правила противопожарной безопасности при слесарных работах

Источниками пожара могут быть:

- токи короткого замыкания, образующие электрическую дугу;

- перегрев электрических сетей и электрооборудования;

- теплота, образующаяся при трении дисков, подшипников, ременных передач;

- искровые разряды статического электричества;

- пламя; лучистая энергия; искры.

Правила противопожарной безопасности при слесарных работах

Основное предупредительное мероприятие против пожаров – это постоянное содержание в чистоте и порядке рабочего места, осторожное обращение с огнём, нагревательными приборами и легковоспламеняющимися веществами.

Простейшие противопожарные средства и инвентарь – ящики с песком и лопатами, кульки с песком, пожарный кран, насосы, огнетушители – должны быть всегда в наличии и исправны.

При возникновении пожара необходимо выключить все электроустановки, немедленно по телефону или специальным сигналом вызвать пожарную команду.

Разметка и инструменты для разметки. Правила выполнения разметки

Разметкой называется операция нанесения на обрабатываемую заготовку разметочных линий, определяющих контуры будущей детали или места, подлежащего обработке.

Точность, достигаемая при обычных методах разметки, составляет примерно 0,5 мм. При точной разметке её можно повысить до сотых долей миллиметра.

Виды разметки:

- Плоскостная

- Пространственная

Разметка и инструменты для разметки. Правила выполнения разметки

Приспособления и инструмент для разметки:

- разметочная плита;

- подкладки;

- домкраты;

- Кернеры, чертилки

Разметка и инструменты для разметки. Правила выполнения разметки

Способы разметки:

Разметка по шаблону обычно применяется при изготовлении больших партий одинаковых по форме и размерам деталей, но иногда этим способом размечают даже малые партии, если изделия сложной формы.

Разметка по образцу отличается тем, что не требуется изготовление шаблона. При этом учитывают износ.

Разметка по месту чаще применяется при сборке больших деталей. Одну деталь размечают по другой в таком положении, в каком они должны быть соединены.

Разметка карандашом производится по линейке на заготовках из алюминия и дюралюминия. Размечать последние с помощью чертилки не разрешается, так как при нанесении рисок разрушается защитный слой и создаются условия для появления коррозии.

Безопасность труда при проведении разметочных работ

При разметочных работах необходимо соблюдать следующие правила безопасности труда:

– установку заготовок (деталей) на плиту и снятие их с плиты необходимо выполнять только в рукавицах;

– заготовки (детали) и приспособления надёжно устанавливать не на краю плиты, а ближе к середине;

– перед установкой заготовок (деталей) проверить плиту на устойчивость;

– следить за тем, чтобы проходы вокруг разметочной плиты были всегда свободными;

– проверять надёжность крепления молотка на рукоятке; – удалять пыль и окалину с разметочной плиты только щёткой, а с крупных плит – метлой.

Ручная резка.

Резкой называют отделение частей (заготовок) от сортового или листового металла. Резка выполняется как со снятием стружки, так и без снятия.

Инструмент:

Ручная ножовка – это инструмент, предназначенный для разрезания толстых листов полосового, круглого и профильного металла.

Обыкновенные ручные ножницы применяются для резания стальных листов толщиной 0,5...1 мм и листов из цветных металлов толщиной до 1,5 мм.

Стуловые ножницы отличаются от обыкновенных большими размерами и применяются при резании листового металла толщиной до 3 мм.

Рычажные ножницы применяются для резания листовой стали толщиной до 4 мм, алюминия и латуни – до 6 мм.

Ручная резка.

Технологическая карта ведения работ:

- К работе допускаются работники в спецодежде;

- Проверить исправность и готовность рабочего места;

- Выбрать необходимый инструмент для выполнения резки;

- Выполнить разметку заготовки(листа). При разметке вырезаемой детали необходимо предусматривать припуск до 0,5 мм на последующую обработку;

- В конце реза не следует сводить ножницы полностью во избежание надрыва металла;

- Если ножницы начинают «мять» металл, нужно слегка подтянуть винт.

Механизированная резка

Механизированная резка осуществляется с помощью различных механических, электрических и пневматических ножовок и ножниц, дисковых пил или другого универсального или специального оборудования.

Ножовочные эл. пилы (приводные ножовки) применяют для резки сортового и профильного металла.

Пневматические и электрические ножницы предназначены для прямолинейной и криволинейной резки металла. Наибольшая толщина разрезаемого стального листа средней твёрдости составляет 3 мм.

Пневматическая ножовка приводится в действие сжатым воздухом, макс. толщина разрезаемого металла 5 мм.

Дисковая пневматическая пила применяется для резки труб непосредственно на месте сборки трубопроводов

Безопасность труда при ведении работ по резке.

При резке металлов необходимо выполнять следующие требования безопасности:

– оберегать руки от ранения о режущие кромки ножовки или заусенцы на металле;

– следить за положением левой руки, поддерживая лист снизу;

– не сдувать опилки и не удалять их руками во избежание засорения глаз или ранения рук;

– не загромождать рабочее место ненужными инструментами и деталями;

– не снимать и не смазывать движущиеся и вращающиеся части;

– не переводить ремень со ступени на ступень во время работы ножовочного станка.

Безопасность труда при ведении работ по резке.

При резке металлов необходимо выполнять следующие требования безопасности:

– оберегать руки от ранения о режущие кромки ножовки или заусенцы на металле;

– следить за положением левой руки, поддерживая лист снизу;

– не сдувать опилки и не удалять их руками во избежание засорения глаз или ранения рук;

– не загромождать рабочее место ненужными инструментами и деталями;

– не снимать и не смазывать движущиеся и вращающиеся части;

– не переводить ремень со ступени на ступень во время работы ножовочного станка.

Правка металла.

Правка представляют собой операцию по выправке металла, заготовок и деталей, имеющих вмятины, выпучины, волнистость, коробление, искривления и др.

Металл подвергается правке как в холодном, так и в нагретом состоянии. Выбор способа зависит от прогиба, размеров и материала изделия. Правка выполняется ручным способом на правильной плите или наковальне, машинным – на вальцах или прессах.

Правка металла.

Правка полосового металла осуществляется в следующем порядке.

Полосу располагают на правильной плите так, чтобы она лежала выпуклостью вверх, соприкасаясь с плитой в двух точках.

По выпуклым частям наносят удары, регулируя их силу в зависимости от толщины полосы и величины кривизны: чем больше искривление и толще полоса, тем сильнее должны быть удары. Результат правки (прямолинейность заготовки) проверяют на глаз, а более точно – на разметочной плите по просвету или наложением линейки на полосу.

Правка металла.

Правка листового металла

При правке заготовок с выпучинами выявляют покоробленные участки, устанавливают, где больше выпучен металл. Правку начинают с ближайшего к выпучине края, по которому наносят один ряд ударов молотком. Затем наносят удары по другому краю, затем по первому краю наносят второй ряд ударов и переходят опять ко второму краю и так до тех пор, пока постепенно не приблизятся к центру выпучины.

Если лист имеет волнистость по краям , но ровную середину, то удары молотком наносят от середины листа к краям.

Тонкие листы правят лёгкими деревянными молотками – киянками, медными, латунными или свинцовыми молотками, а очень тонкие листы кладут на ровную плиту и выглаживают металлическими или деревянными брусками.

Гибка металла

Гибка – это способ обработки металла давлением, при котором заготовке или её части придаётся изогнутая форма.

Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм – плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал.

Гибка металла

Гибку полосовой стали выполняют в следующем порядке:

– определяют длину развёртки заготовки, складывая длину сторон с припуском на изгиб;

– отмечают длину с дополнительным припуском на обработку торцов;

– опиливают в размер по чертежу;

– наносят риски загиба;

– зажимают заготовку в тисках на уровне риски и ударами молотком– переставляют заготовку в тисках;

– проверяют и выправляют заготовку после каждого необходимого загиба;

– снимают заусеницы на рёбрах скобы и опиливают концы лапок в размер.

Гибка металла

Гибка труб в холодном состоянии выполняется с помощью различных приспособлений. Простейшим приспособлением для гибки труб диаметром 10...15 мм является плита с отверстиями, в которой в соответствующих местах устанавливают штыри, служащие упорами при гибке.

Трубы небольших диаметров (до 40 мм) с большими радиусами кривизны гнут в холодном состоянии.

При гибке труб с нагревом радиус должен быть не меньше трех диаметров трубы, а длина нагреваемой части зависит от угла изгиба и диаметра трубы. Если трубу изгибают под углом 90º, то нагревают участок, равный шести диаметрам трубы, если под углом 60º, – равный четырем диаметрам, если под углом 45º, – трем диаметрам и т.д.

Безопасность труда при правке и гибке

При правке металлов необходимо выполнять следующие требования безопасности:

– работать только исправным инструментом (правильно насаженные молотки, отсутствие трещин на рукоятках и отколов на молотках);

– для предохранения рук от ударов и вибраций металла работать в рукавицах;

– заготовку на плите или наковальне удерживать прочно.

При гибке необходимо выполнять следующие требования безопасности:

– заготовку закреплять в тисках или других приспособлениях прочно;

– работать только на исправном оборудовании;

– перед началом работы на гибочных станках ознакомиться с инструкцией;

– работу выполнять осторожно, чтобы не повредить пальцы рук;

– работать в рукавицах и застёгнутых халатах.

При гибке необходимо выполнять следующие требования безопасности:

– заготовку закреплять в тисках или других приспособлениях прочно;

– работать только на исправном оборудовании;

– перед началом работы на гибочных станках ознакомиться с инструкцией;

– работу выполнять осторожно, чтобы не повредить пальцы рук;

– работать в рукавицах и застёгнутых халатах.

Классификация напильников.

По назначению напильники подразделяют на следующие группы:

– общего назначения;

– специального назначения;

- надфили;

– рашпили.

Надфили – это небольшие напильники, применяются для лекальных, граверных, ювелирных работ, а также для зачистки в труднодоступных местах.

Рашпили предназначены для обработки мягких металлов (свинец, олово, медь и др.), когда обычные напильники непригодны.

Напильники специального назначения для обработки цветных сплавов, отличают специальной насечкой под вид металла.

Классификация напильников

А – плоские;

Б – плоские остроносые напильники, применяются для опиливания наружных или внутренних плоских поверхностей;

В – квадратные напильники используются для распиливания квадратных, прямоугольных и многоугольных отверстий;

Г – трёхгранные напильники, служат для опиливания острых углов, равных 60 градусам;

Классификация напильников

Д – круглые напильники используются для круглых или овальных отверстий;

Е – полукруглые напильники с сегментным сечением применяют для обработки вогнутых криволинейных поверхностей значительного радиуса и больших отверстий ;

Ж – ромбические напильники применяют для опиливания зубчатых колёс, дисков и звёздочек;

З – ножовочные напильники служат для опиливания внутренних углов, клиновидных канавок, узких пазов и др.

Понятие опиливания и его виды

Опиливанием называется операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках.

Виды опиливания:

При опиливании плоских поверхностей используют плоские напильники – драчёвый и личный. Опиливание ведут перекрёстными штрихами. Параллельность сторон проверяют штангенциркулем, а качество опиливания – поверочной линейкой в различных положениях.

Опиливание поверхностей угольника , расположенных под прямым углом, связано с пригонкой внутреннего угла.

Опиливание конца стержня на квадрат начинают с опиливания грани, размер проверяют штангенциркулем.

Безопасность труда при опиливании

При опиловочных работах необходимо выполнять следующие требования безопасности:

– при опиливании заготовок с острыми кромками нельзя поджимать пальцы левой руки под напильником при обратном ходе;

– образовавшуюся в процессе опиливания стружку необходимо сметать с верстака волосяной щёткой, строго запрещается сбрасывать стружку обнажёнными руками, сдувать её или удалять сжатым воздухом;

– при работе следует пользоваться только напильниками с прочно насаженными рукоятками, запрещается работать напильниками без рукояток или напильниками с треснутыми, расколотыми рукоятками.

Сверление. Сверла виды и их обработка.

Сверлением называется образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента – сверла.

Сверление применяют для получения отверстий невысокой степени точности и для получения отверстий под нарезание резьбы, зенкерование и развёртывание.

Обработка сверла заключается в получении необходимых рабочих углов при заточке. Угол заточки существенно влияет на режим резания, стойкость сверла и, следовательно, на производительность. Качество заточки свёрл проверяют специальными шаблонами с вырезами. Шаблон с тремя вырезами позволяет проверять длину режущей кромки, угол заточки, угол заострения, а также угол наклона поперечной кромки.

Сверление. Сверла виды и их обработка.

Сверление труднообрабатываемых сплавов и пластмасс.

- Сверление жаропрочных сталей осуществляется при обильном охлаждении СОЖ.

- Сверление лёгких сплавов требует особого внимания. Свёрла для обработки магниевых сплавов имеют большие передние углы;

- Для обработки алюминиевых сплавов свёрла имеют большие углы при вершине (65...70 градусов), угол наклона винтовых канавок (35...45 градусов), задний угол равен 8...10 градусов.

- Сверление пластмасс можно производить любыми видами свёрл, однако нужно учитывать их механические свойства. При сверлении одних для охлаждения используют воздух, другие охлаждают 5%-ным раствором эмульсола в воде. Чтобы выходная сторона при сверлении не крошилась, под неё подкладывают жёсткую металлическую опору. Сверление пластмасс выполняется только острозаточенными резцами.

Развертка. Технологическая карта ведения работ и виды разверток.

Развёртывание – это процесс чистовой обработки отверстий, обеспечивающий точность и шероховатость поверхности.

Развёртки – это инструмент для развёртывания отверстий ручным или машинным способом. Развёртки, применяемые для ручного развёртывания, называются ручными, а для станочного развёртывания – машинными.

Развертка. Технологическая карта ведения работ и виды разверток.

Для обработки конических отверстий, ручные развертки конические:

Развертка. Технологическая карта ведения работ и виды разверток.

Технологическая карта ручной развертки:

– выбрать соответствующую развёртку, затем убедиться, что на режущих кромках нет выкрошившихся зубьев или забоин;

– осторожно установить в отверстие развёртку и проверить её положение по угольнику 90 градусов;

– убедившись в перпендикулярности оси, в отверстие вставляют конец развёртки так, чтобы её ось совпала с осью отверстия;

– вращение осуществляют только в одном направлении, так как при вращении в обратном направлении может искрошиться лезвие.

Безопасность труда при сверлении и развёртывании

− правильно установить, надёжно закрепить заготовку на столе станка и не удерживать её руками в процессе обработки;

− не оставлять ключ в сверлильном станке после смены режущего инструмента;

− пуск станка производить только при твёрдой уверенности в безопасности работы;

− не браться за вращающийся режущий инструмент;

− не вынимать рукой сломанных режущих инструментов из отверстия, пользоваться для этого специальными приспособлениями;

− для удаления сверлильного патрона, сверла или переходной втулки из шпинделя пользоваться специальным ключом либо клином;

− не работать на станке в рукавицах;

− не опираться на станок во время его работы.

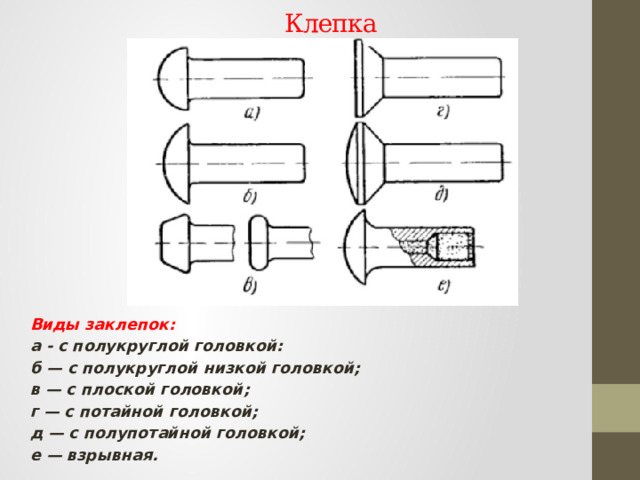

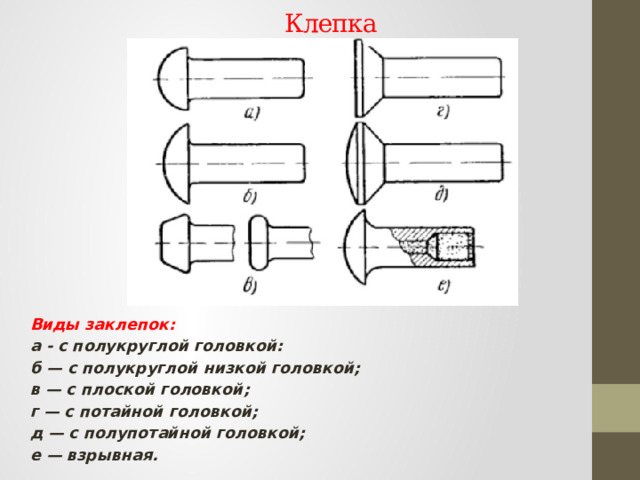

Клепка

Клепка — это получение неразъемных соединений при помощи заклепок.

Заклепка представляет собой цилиндрический стержень из пластичного металла, на одном конце которого выполнена головка, называемая закладной.

В процессе выполнения операции клепки на второй стороне стержня, устанавливаемого в отверстия соединяемых заготовок, образуется вторая головка заклепки, которую называют замыкающей.

Закладная и замыкающая головки в основном бывают полукруглыми и потайными.

Клепка

Виды заклепок:

а - с полукруглой головкой:

б — с полукруглой низкой головкой;

в — с плоской головкой;

г — с потайной головкой;

д — с полупотайной головкой;

е — взрывная.

Безопасность труда при ведении работ по клепке

— приступать к работе в спецодежде и специальной обуви;

— правильно установить, надёжно закрепить заготовку, либо работать с напарником;

— избегать касаний острых кромок, заусенцев и шероховатостей на поверхности технологического оборудования, инструмента;

— не работать при недостаточной освещенности рабочей зоны;

— ударную работу проводить исправным оборудованием;

— привести в порядок рабочее место, очистить от грязи спецодежду, спецобувь и другие применявшиеся средства индивидуальной защиты.

Пайка

Пайка – это процесс получения неразъемного соединения различных металлов при помощи расплавленного промежуточного металла, плавящегося при более низкой температуре, чем соединяемые.

Промежуточный металл или сплав, заполняющий зазоры между соединяемыми деталями, называется припоем .

По способу нагрева паяльники бывают:

Периодического подогрева;

Электрические паяльники(постоянного нагрева).

Пайка

Технологическая карта выполнения пайки:

- Подготовка (протирание и механическая зачистка напильником, шабером и сборка);

- Флюсование (Покрытие шва флюсом для предохранения от окисления);

- Пайка (Нагретым паяльником набирают припой, накладывают на шов, дают деталям прогреться, затем медленно и равномерно перемещают вдоль шва);

- Зачистка шва

Безопасность труда при ведении работ по пайке

- Запрещается пользоваться неисправными инструментами и приспособлениями;

- Запрещается прикасаться к неисправным инструментам и нагретым частям инструмента паяния;

- Нельзя наклоняться близко к месту паяния;

- Работу следует выполнять под вытяжным колпаком;

- Для удерживания спаиваемого изделия необходимо использовать плоскогубцы или кузнечные щипцы;

- При пайке тугоплавкими припоями нужно работать в рукавицах и очках;

- Следует тщательно мыть руки с мылом после окончания работ.

Нарезание внутренней резьбы

Нарезание внутренней резьбы производится в данном технологическом порядке при помощи набора метчиков:

- Сверление отверстия необходимого диаметра на основании метчика;

- Проход 4 ниточным

черновым метчиком;

средним метчиком;

чистовым метчиком

В целях облегчения работы вороток с метчиком не всё время по направлению часовой стрелки, а один - два оборота вправо и пол-оборота влево и т.д. благодаря такому возвратно вращательному движению метчика, стружка ломается, получается мелкой дробленой, а процесс резания значительно облегчается.

Нарезка внешней резьбы

Нарезка резьбы производится при помощи плашек различных диаметров и шага резьбы.

Виды плашек:

Цельные;

Разрезные;

Раздвижные призматический плашки(состоят из двух полуплашек и клуппа).

При нарезании резьбы плашкой вручную стержень закрепляют в тисках так, чтобы выступающий над уровнем губок конец его был на 20-25 мм больше длины нарезаемой части. Для обеспечения врезания на верхнем конце стержня снимают фаску

Рубка металла

Рубкой называется слесарная операция, при которой с помощью режущего (зубила) и ударного (слесарного молотка) инструмента с поверхности заготовки (детали) удаляются лишние слои металла или заготовка разрубается на части.

В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой . В первом случае зубилом за один рабочий ход снимают слой металла толщиной от 0,5 до 1 мм, во втором – от 1,5 до 2 мм. Точность обработки, достигаемая при рубке, составляет 0,4...1 мм.

Рубка металла

Зубило – это простейший режущий инструмент, в котором форма клина выражена особенно чётко.

Слесарный молоток – это инструмент для работы с различными слесарными инструментами.

При ручной рубке металлов следует выполнять следующие правила безопасности:

– рукоятка ручного слесарного молотка должна быть хорошо закреплена, на ней не должно быть трещин;

– при рубке зубилом и крейцмейселем необходимо пользоваться защитными очками;

– при рубке твёрдого и хрупкого металла следует обязательно использовать ограждение: сетку, щиток.

Лужение

Покрытие поверхностей металлических изделий тонким слоем соответствующего назначению изделия сплава (олово, сплава олова со свинцом) называется лужением , а наносимый слой – полудой.

Лужение применяется при подготовке изделий к пайке, а также для предохранения их от коррозии, окисления. В качестве полуды пользуются оловом и сплавами на его основе.

Техника выполнения лужения:

- Подготовки поверхности (обработка щетками, шлифование и обезжиривание травлением);

- приготовление полуды

- Нанесение полуды на поверхность – лужение осуществляют двумя способами: погружением в расплавленную полуду и растиранием.

Измерительные инструменты

Кронциркуль применяют для измерения наружных размеров деталей.

Измерительная (масштабная) линейка – для нанесения разметки изготавливают из легированных сталей.

Штангенциркуль предназначен для измерения наружных и внутренних размеров.

Угольники (слесарные плоские) служат для разметки и проверки углов величиной 90º, для проведения параллельных линий и других геометрических построений.

Щупы представляют собой набор пластин определенной толщины.