СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Презентация по дисциплине ОП.04 "Материаловедение"

для специальностей 15.02.08; 15.02.01; 23.02.03

Просмотр содержимого документа

«Презентация по дисциплине ОП.04 "Материаловедение"»

Материаловедение

Введение. Предмет материаловедение

Материаловедение — наука, изучающая

связь между строением (структурой) и

свойствами материала, а также их изменения

при внешних воздействиях (тепловом,

механическом, химическом и т. д.)

Материалы — это исходные вещества для производства продукции и вспомогательные вещества для проведения производственных процессов.

Различают следующие разновидности материалов:

— сырье , или сырые материалы ,

которые подлежат дальнейшей переработке

— полуфабрикат — переработанный материал,

который должен пройти одну или несколько

стадий обработки, для того чтобы стать изделием,

годным к потреблению.

Структура — совокупность устойчивых связей материала, обеспечивающих его целостность и сохранение основных свойств при внешних и внутренних изменениях.

Структура материалов определяется множеством факторов: строением атомов, ионов, молекул, распределением в них электронов, типом связей между частицами и т. д. В материаловедении принято рассматривать три уровня строения материалов: атом — молекула — фаза.

Основные свойства и классификация металлов

Металлы делятся на 2 группы:

- Черные (железо, стали, чугуны)

- Цветные . Цветные делятся на подгруппы:

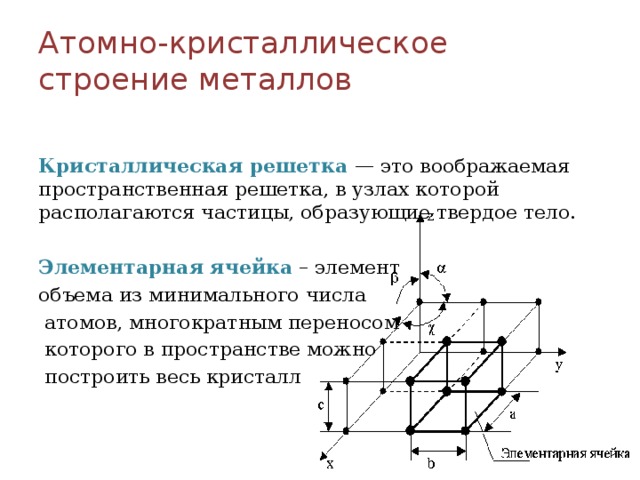

Атомно-кристаллическое строение металлов

Кристаллическая решетка — это воображаемая пространственная решетка, в узлах которой располагаются частицы, образующие твердое тело.

Элементарная ячейка – элемент

объема из минимального числа

атомов, многократным переносом

которого в пространстве можно

построить весь кристалл

Основными параметрами кристалла являются:

- размеры ребер элементарной ячейки . a, b, c - периоды решетки - расстояния между центрами ближайших атомов. В одном направлении выдерживаются строго определенными.

- углы между осями (α, β, γ).

- координационное число (К) указывает на число атомов, расположенных на ближайшем одинаковом расстоянии от любого атома в решетке.

- базис решетки-количество атомов, приходящихся на одну элементарную ячейку решетки.

- плотность упаковки атомов в кристаллической решетке - объем, занятый атомами, которые условно рассматриваются как жесткие шары. Ее определяют как отношение объема, занятого атомами к объему ячейки (для объемно- центрированной кубической решетки - 0,68, для гранецентрированной кубической решетки - 0,74)

Основными типами кристаллических решеток являются:

- Объемно - центрированная кубическая (а), атомы располагаются в вершинах куба и в его центре (ванадий, вольфрам, титан);

- Гранецентрированная кубическая (б), атомы располагаются в вершинах куба и по центру каждой из 6 граней (Ag, Au)

- Гексагональная (в), в основании которой лежит шестиугольник:

- простая - атомы располагаются в вершинах ячейки и по центру 2 оснований (углерод в виде графита);

- плотноупакованная (ГПУ) - имеется 3 дополнительных атома в средней плоскости (цинк).

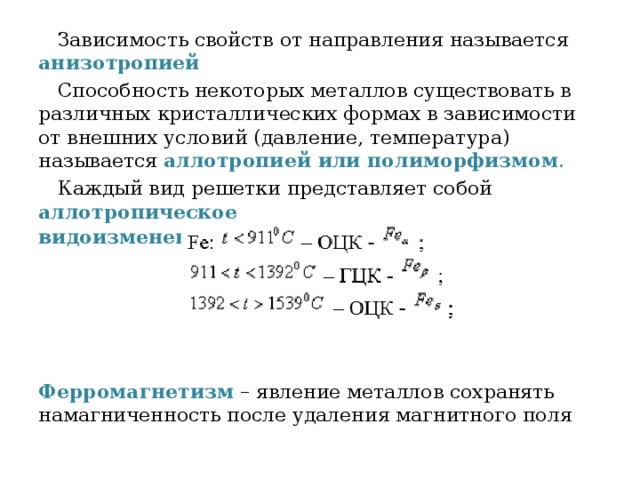

Зависимость свойств от направления называется анизотропией

Способность некоторых металлов существовать в различных кристаллических формах в зависимости от внешних условий (давление, температура) называется аллотропией или полиморфизмом .

Каждый вид решетки представляет собой аллотропическое видоизменение или модификацию .

Ферромагнетизм – явление металлов сохранять намагниченность после удаления магнитного поля

Дефекты кристаллического строения

Различают следующие структурные несовершенства:

- точечные – малые во всех трех измерениях;

- линейные – малые в двух измерениях и сколь угодно протяженные в третьем;

- поверхностные – малые в одном измерении.

Точечные дефекты

Одним из распространенных несовершенств кристаллического строения является наличие точечных дефектов:

- вакансий(а),

- дислоцированных атомов(б)

- примесей(с).

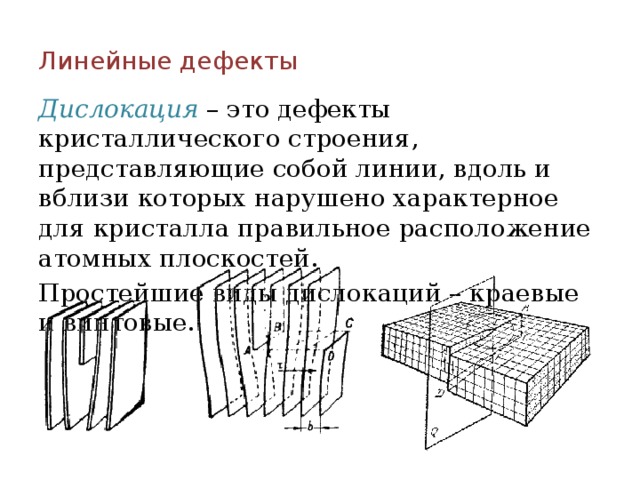

Линейные дефекты

Дислокация – это дефекты кристаллического строения, представляющие собой линии, вдоль и вблизи которых нарушено характерное для кристалла правильное расположение атомных плоскостей.

Простейшие виды дислокаций – краевые и винтовые.

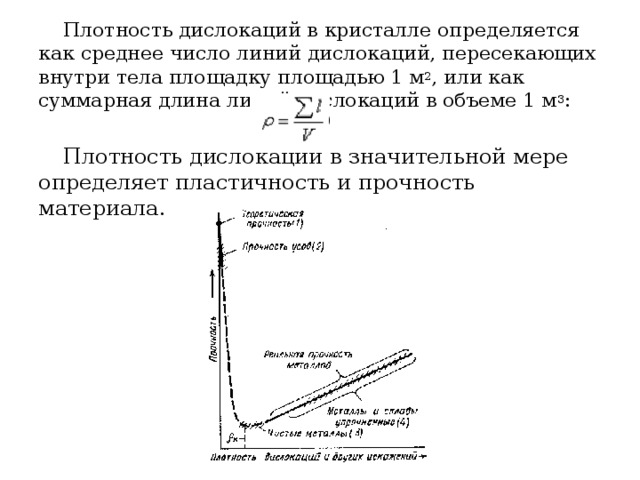

Плотность дислокаций в кристалле определяется как среднее число линий дислокаций, пересекающих внутри тела площадку площадью 1 м 2 , или как суммарная длина линий дислокаций в объеме 1 м 3 :

Плотность дислокации в значительной мере определяет пластичность и прочность материала.

Процесс кристаллизации металлов

Кристаллизация – это процесс образования участков кристаллической решетки в жидкой фазе и рост кристаллов из образовавшихся центров.

Кристаллизация протекает в условиях, когда система переходит к термодинамически более устойчивому состоянию с минимумом свободной энергии.

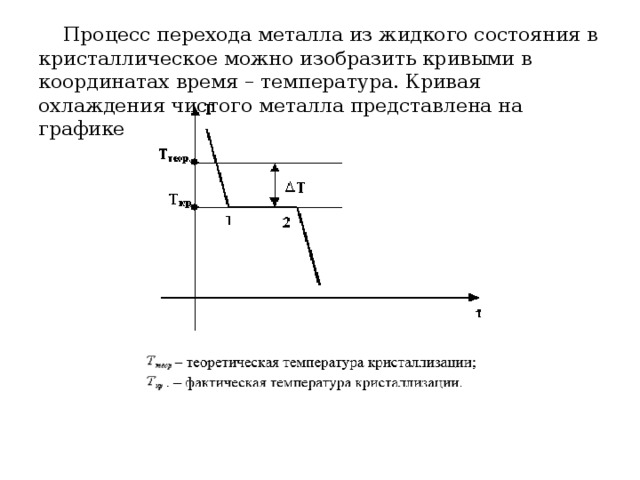

Процесс перехода металла из жидкого состояния в кристаллическое можно изобразить кривыми в координатах время – температура. Кривая охлаждения чистого металла представлена на графике

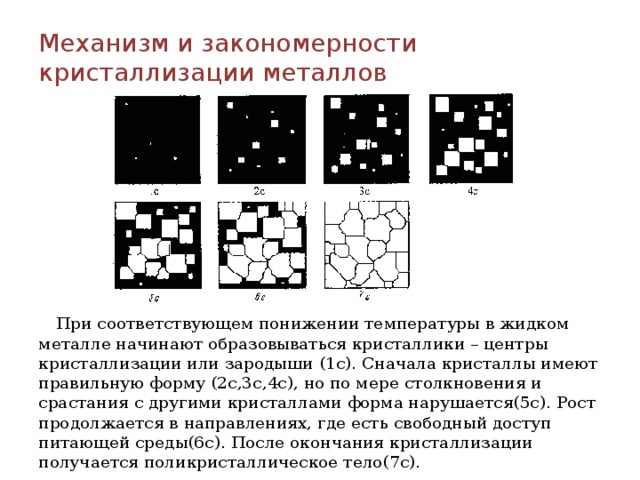

Механизм и закономерности кристаллизации металлов

При соответствующем понижении температуры в жидком металле начинают образовываться кристаллики – центры кристаллизации или зародыши (1с). Сначала кристаллы имеют правильную форму (2с,3с,4с), но по мере столкновения и срастания с другими кристаллами форма нарушается(5с). Рост продолжается в направлениях, где есть свободный доступ питающей среды(6с). После окончания кристаллизации получается поликристаллическое тело(7с).

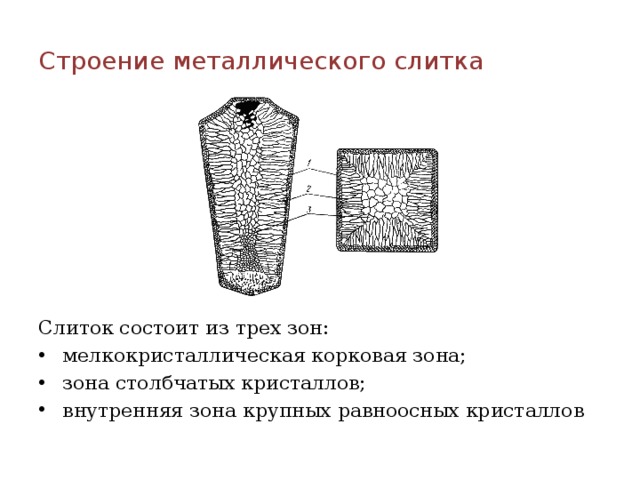

Строение металлического слитка

Слиток состоит из трех зон:

- мелкокристаллическая корковая зона;

- зона столбчатых кристаллов;

- внутренняя зона крупных равноосных кристаллов

Механические, технологические и эксплуатационные свойства металлов

Основными механическими свойствами являются прочность, упругость, вязкость, твердость.

Прочность – способность материала сопротивляться деформациям и разрушению.

Испытания проводятся на специальных машинах, которые записывают диаграмму растяжения, выражающую зависимость удлинения образца от действующей нагрузки Р, т.е.

Диаграмма растяжения: а – абсолютная, б – относительная;

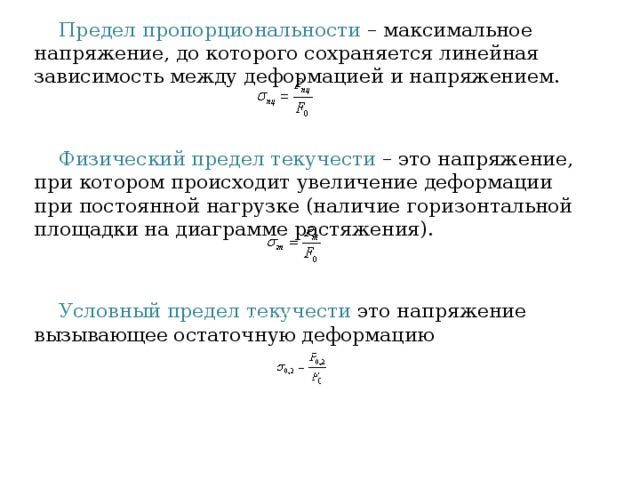

Предел пропорциональности – максимальное напряжение, до которого сохраняется линейная зависимость между деформацией и напряжением.

Физический предел текучести – это напряжение, при котором происходит увеличение деформации при постоянной нагрузке (наличие горизонтальной площадки на диаграмме растяжения).

Условный предел текучести это напряжение вызывающее остаточную деформацию

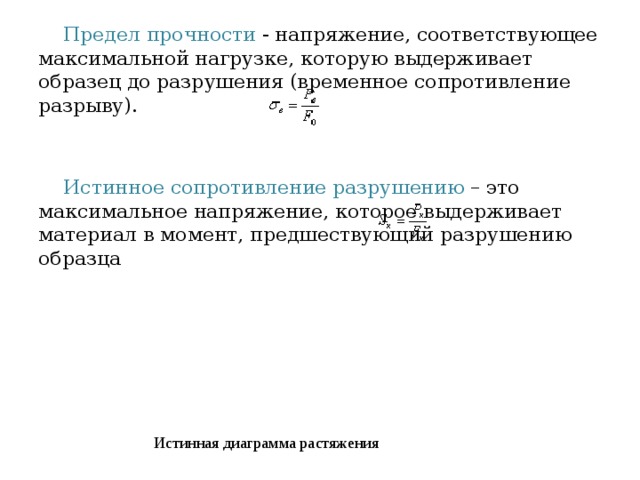

Предел прочности - напряжение, соответствующее максимальной нагрузке, которую выдерживает образец до разрушения (временное сопротивление разрыву).

Истинное сопротивление разрушению – это максимальное напряжение, которое выдерживает материал в момент, предшествующий разрушению образца

Истинная диаграмма растяжения

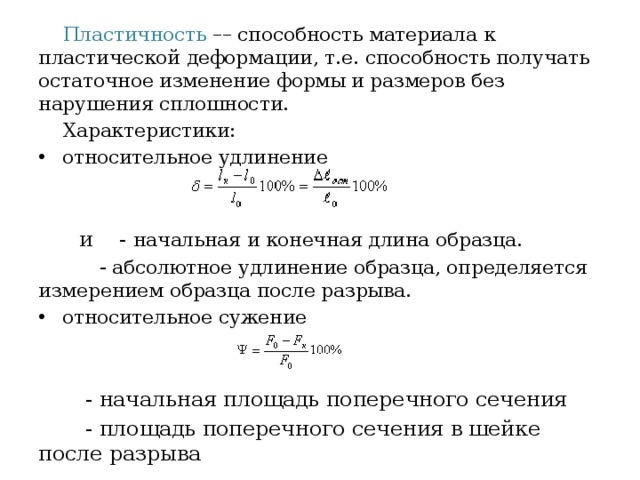

Пластичность –– способность материала к пластической деформации, т.е. способность получать остаточное изменение формы и размеров без нарушения сплошности.

Характеристики:

- относительное удлинение

и - начальная и конечная длина образца.

- абсолютное удлинение образца, определяется измерением образца после разрыва.

- относительное сужение

- начальная площадь поперечного сечения

- площадь поперечного сечения в шейке после разрыва

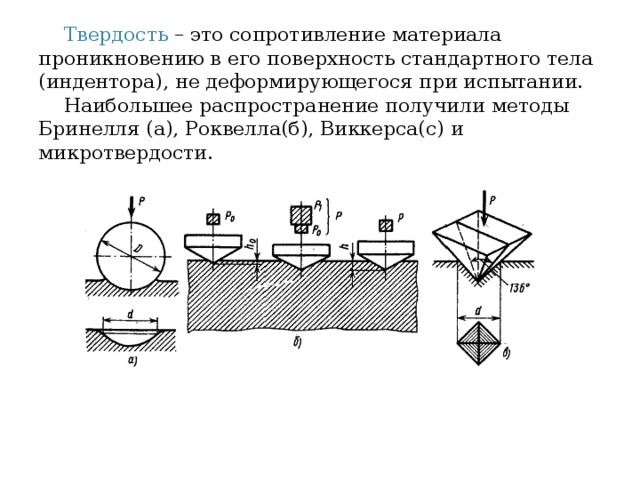

Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании.

Наибольшее распространение получили методы Бринелля (а), Роквелла(б), Виккерса(с) и микротвердости.

Твердость по Бринеллю

В качестве индентора используется стальной закаленный шарик диаметром D 2,5; 5; 10 мм, в зависимости от толщины изделия.

Продолжительность выдержки для стали и чугуна – 10 с, для латуни и бронзы – 30 с.

Твердость определяется как отношение приложенной нагрузки Р к сферической поверхности отпечатка F:

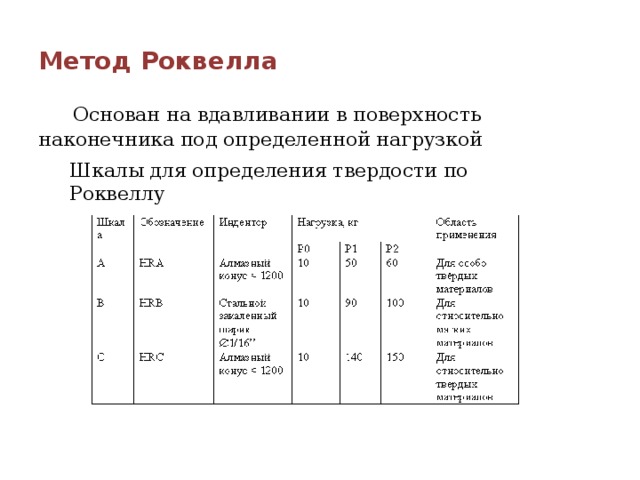

Метод Роквелла

Основан на вдавливании в поверхность наконечника под определенной нагрузкой

Шкалы для определения твердости по Роквеллу

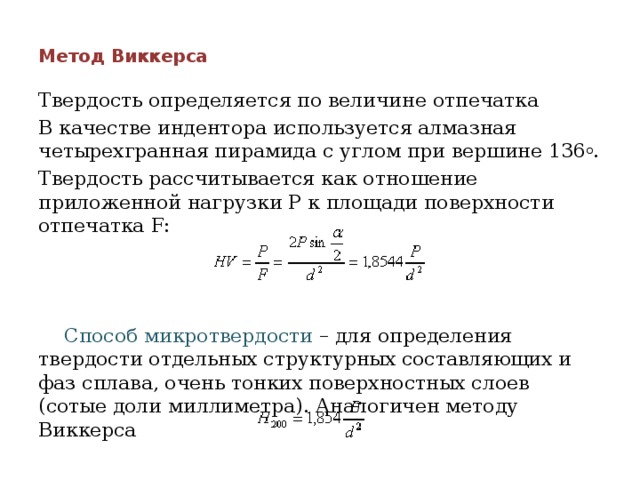

Метод Виккерса

Твердость определяется по величине отпечатка

В качестве индентора используется алмазная четырехгранная пирамида с углом при вершине 136 o .

Твердость рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка F:

Способ микротвердости – для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра). Аналогичен методу Виккерса

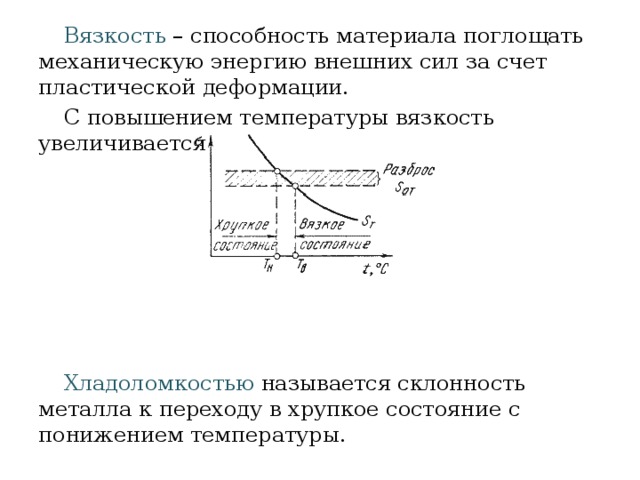

Вязкость – способность материала поглощать механическую энергию внешних сил за счет пластической деформации.

С повышением температуры вязкость увеличивается

Хладоломкостью называется склонность металла к переходу в хрупкое состояние с понижением температуры.

Технологические свойства

1. Литейные свойства.

Характеризуют способность материала к получению из него качественных отливок.

Жидкотекучесть – характеризует способность расплавленного металла заполнять литейную форму.

Усадка (линейная и объемная) – характеризует способность материала изменять свои линейные размеры и объем в процессе затвердевания и охлаждения

Ликвация – неоднородность химического состава по объему.

2. Способность материала к обработке давлением.

Это способность материала изменять размеры и форму под влиянием внешних нагрузок не разрушаясь.

3. Свариваемость.

Это способность материала образовывать неразъемные соединения требуемого качества. Оценивается по качеству сварного шва.

4. Способность к обработке резанием.

Характеризует способность материала поддаваться обработке различным режущим инструментом. Оценивается по стойкости инструмента и по качеству поверхностного слоя.

Эксплуатационные свойства

Эксплуатационные свойства характеризуют способность материала работать в конкретных условиях.

- Износостойкость – способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

- Коррозионная стойкость – способность материала сопротивляться действию агрессивных кислотных, щелочных сред.

- Жаростойкость – это способность материала сопротивляться окислению в газовой среде при высокой температуре.

- Жаропрочность – это способность материала сохранять свои свойства при высоких температурах.

- Хладостойкость – способность материала сохранять пластические свойства при отрицательных температурах.

- Антифрикционность – способность материала прирабатываться к другому материалу.

Нагрузки, напряжения и деформации. Коррозия металлов

Деформацией называется изменение формы и размеров тела под действием напряжений

Напряжение – сила, действующая на единицу площади сечения детали

Металл, находящийся в напряженном состоянии, при любом виде нагружения всегда испытывает напряжения нормальные и касательные

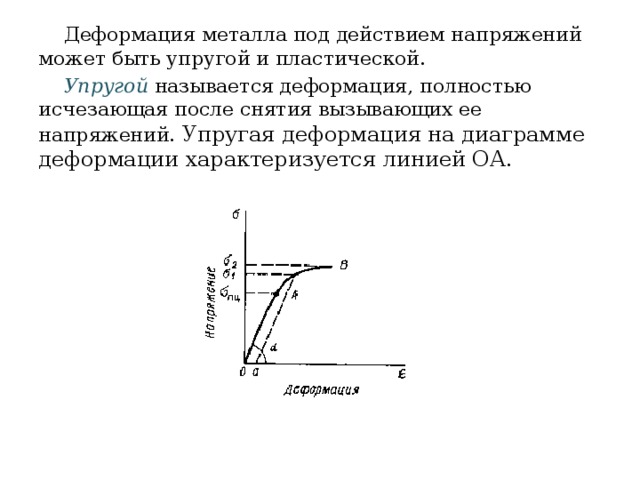

Деформация металла под действием напряжений может быть упругой и пластической.

Упругой называется деформация, полностью исчезающая после снятия вызывающих ее напряжений. Упругая деформация на диаграмме деформации характеризуется линией ОА.

Зависимость между упругой деформацией и напряжением выражается законом Гука

где: Е - модуль упругости.

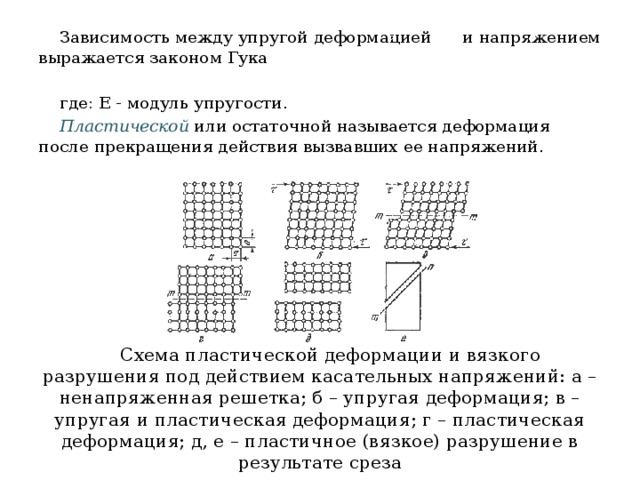

Пластической или остаточной называется деформация после прекращения действия вызвавших ее напряжений.

Схема пластической деформации и вязкого разрушения под действием касательных напряжений: а – ненапряженная решетка; б – упругая деформация; в – упругая и пластическая деформация; г – пластическая деформация; д, е – пластичное (вязкое) разрушение в результате среза

Дислокационный механизм пластической деформации

Процесс деформации при достижении высоких напряжений завершается разрушением. Тела разрушаются по сечению не одновременно, а вследствие развития трещин. Разрушение включает три стадии: зарождение трещины, ее распространение через сечение, окончательное разрушение.

Хрупкое разрушение – отрыв одних слоев атомов от других под действием нормальных растягивающих напряжений

Вязкое разрушение – путем среза под действием касательных напряжений. Ему всегда предшествует значительная пластическая деформация.

Коррозия металлов

Коррозия - самопроизвольное разрушение металлических материалов, происходящее под химическим воздействием окружающей среды.

К основным видам коррозии относятся:

- коррозия в газах (газовая коррозия)

2) коррозия в растворах электролитов (электрохимическая коррозия).

Важнейшие методы защиты от коррозии:

1) применение химически стойких сплавов;

2) защита поверхности металла покрытиями (металлическими и неметаллическими)

3) обработка коррозионной среды;

4) электрохимические методы.

Конструкционная прочность материалов

Конструкционная прочность – комплекс прочностных свойств, которые находятся в наибольшей корреляции со служебными свойствами данного изделия, обеспечивают длительную и надежную работу материала в условиях эксплуатации.

На конструкционную прочность влияют следующие факторы:

- конструкционные особенности детали (форма и размеры);

- механизмы различных видов разрушения детали;

- состояние материала в поверхностном слое детали;

- процессы, происходящие в поверхностном слое детали, приводящие к отказам при работе.

Надежность – свойство изделий, выполнять заданные функции, сохраняя эксплуатационные показатели в заданных пределах в течение требуемого времени или сопротивление материала хрупкому разрушению.

Критериями, определяющими надежность, являются

- температурные пороги хладоломкости,

- сопротивление распространению трещин,

- ударная вязкость,

- характеристики пластичности,

- живучесть.

Долговечность – способность детали сохранять работоспособность до определенного состояния.

Критериями, определяющими долговечность, являются

- усталостная прочность,

- износостойкость,

- сопротивление коррозии,

- контактная прочность.

Возврат и рекристаллизация

Небольшой нагрев вызывает ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки

Возврат уменьшает искажение кристаллической решетки, но не влияет на размеры и форму зерен и не препятствует образованию текстуры деформации.

Процесс протекает при небольших степенях пластической деформации. В результате понижается прочность на (10…15) % и повышается пластичность

Рекристаллизация – процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры

Температура начала рекристаллизации связана с температурой плавления

для металлов

для твердых растворов

Основные понятия в теории сплавов. Классификация и структура сплавов

Под сплавом понимают вещество, полученное сплавлением двух или более элементов.

Сплав, приготовленный преимущественно из металлических элементов и обладающий металлическими свойствами, называется металлическим сплавом .

- Система – группа тел, выделяемых для наблюдения и изучения.

- Компоненты – вещества, образующие систему.

- Фаза – однородная часть системы, отделенная от других частей системы поверхностного раздела, при переходе через которую структура и свойства резко меняются.

- Вариантность (C) (число степеней свободы) – это число внутренних и внешних факторов (температура, давление, концентрация), которые можно изменять без изменения количества фаз в системе.

Если вариантность C = 1 (моновариантная система), то возможно изменение одного из факторов в некоторых пределах, без изменения числа фаз.

Если вариантность C = 0 (нонвариантная cистема), то внешние факторы изменять нельзя без изменения числа фаз в системе.

Особенности строения, кристаллизации и свойств сплавов

В зависимости от характера взаимодействия компонентов различают сплавы:

- Механические смеси

Образуются, когда компоненты не способны к взаимному растворению в твердом состоянии и не вступают в химическую реакцию с образованием соединения. В сплавах сохраняются кристаллические решетки компонентов.

2. Химические соединения образуются между элементами, значительно различающимися по строению и свойствам, если сила взаимодействия между разнородными атомами больше, чем между однородными.

Особенности этих сплавов:

- Постоянство состава, то есть сплав образуется при определенном соотношении компонентов

- Образуется специфическая, отличающаяся от решеток элементов, составляющих химическое соединение, кристаллическая решетка с правильным упорядоченным расположением атомов

- Ярко выраженные индивидуальные свойства

- Постоянство температуры кристаллизации, как у чистых компонентов

Сплавы твердые растворы – это твердые фазы, в которых соотношения между компонентов могут изменяться.

Характерной особенностью твердых растворов является наличие в их кристаллической решетке разнородных атомов, при сохранении типа решетки растворителя.

Твердый раствор состоит из однородных зерен.

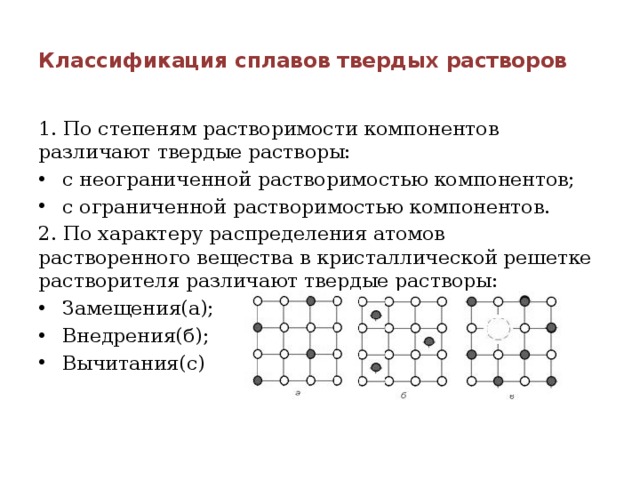

Классификация сплавов твердых растворов

1. По степеням растворимости компонентов различают твердые растворы:

- с неограниченной растворимостью компонентов;

- с ограниченной растворимостью компонентов.

2. По характеру распределения атомов растворенного вещества в кристаллической решетке растворителя различают твердые растворы:

- Замещения(а);

- Внедрения(б);

- Вычитания(с)

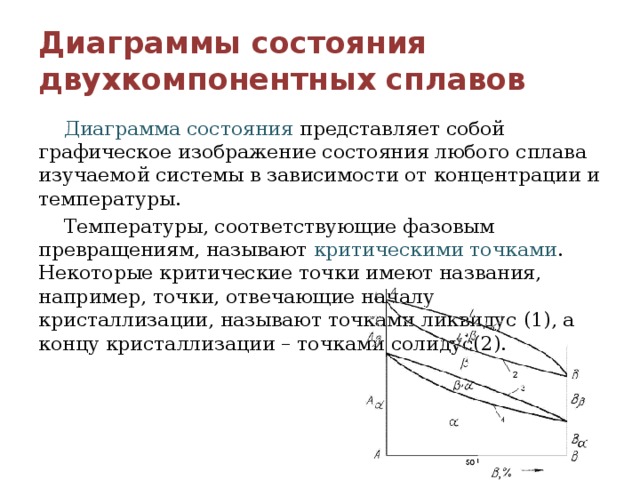

Диаграммы состояния двухкомпонентных сплавов

Диаграмма состояния представляет собой графическое изображение состояния любого сплава изучаемой системы в зависимости от концентрации и температуры.

Температуры, соответствующие фазовым превращениям, называют критическими точками . Некоторые критические точки имеют названия, например, точки, отвечающие началу кристаллизации, называют точками ликвидус (1), а концу кристаллизации – точками солидус(2).

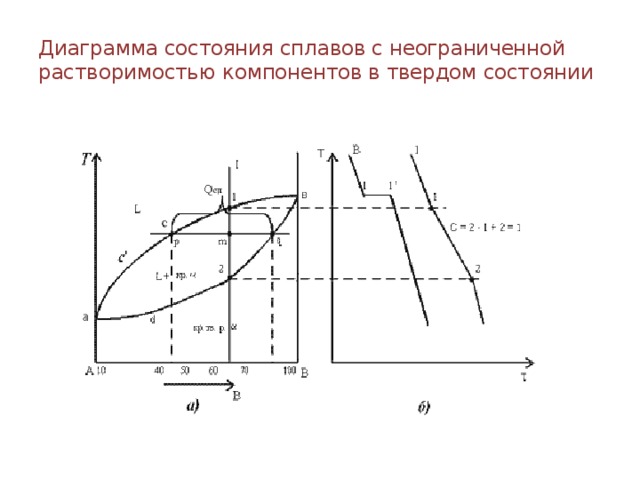

Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

Диаграмма состояния сплавов с отсутствием растворимости компонентов в твердом состоянии

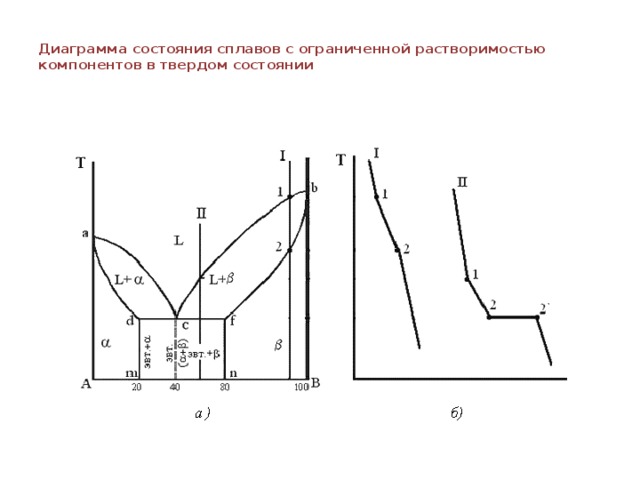

Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии

Связь между свойствами сплавов и типом диаграммы состояния

Структуры железоуглеродистых сплавов. Диаграмма состояния железо-углерод

Компоненты и фазы железоуглеродистых сплавов

- Железо – переходный металл серебристо-светлого цвета. Имеет высокую температуру плавления – 1539 o С

2. Углерод относится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем

3. Цементит (Fe 3 C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода.

В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит.

- Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

2. Феррит (Ф) (C) – твердый раствор внедрения углерода в -железо.

3. Аустенит (А) (С) – твердый раствор внедрения углерода в железо.

4. Цементит

Структуры железоуглеродистых сплавов

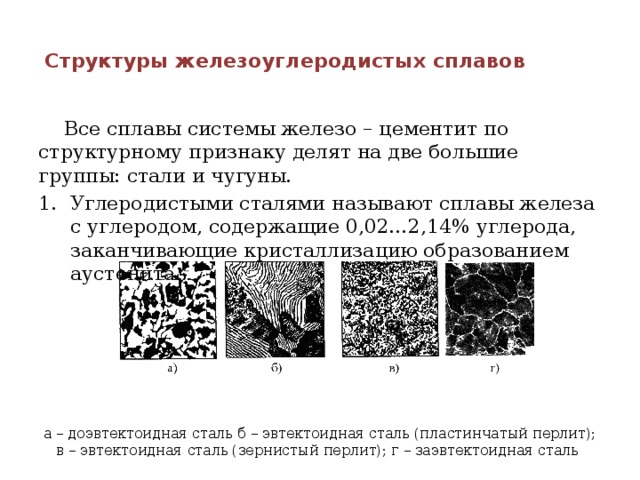

Все сплавы системы железо – цементит по структурному признаку делят на две большие группы: стали и чугуны.

- Углеродистыми сталями называют сплавы железа с углеродом, содержащие 0,02…2,14% углерода, заканчивающие кристаллизацию образованием аустенита.

а – доэвтектоидная сталь б – эвтектоидная сталь (пластинчатый перлит); в – эвтектоидная сталь (зернистый перлит); г – заэвтектоидная сталь

2. Сплавы железа с углеродом, содержащие углерода более 2,14 % (до 6,67 %), заканчивающие кристаллизацию образованием эвтектики (ледебурита), называют чугунами.

По количеству углерода и по структуре белые чугуны подразделяются на: доэвтектические (а) , структура перлит + ледебурит + цементит вторичный ; эвтектические, структура ледебурит (Л) (б); заэвтектические, структура ледебурит + цементит первичный (в)

Виды термообработки металлов

Термическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, выполняемых в определенной последовательности при определенных режимах, с целью изменения внутреннего строения сплава и получения нужных свойств

Графики различных видов термообработки: отжига (1, 1а), закалки (2, 2а), отпуска (3), нормализации (4)

Различают следующие виды термической обработки:

1. Отжиг 1 рода – возможен для любых металлов и сплавов.

- диффузионный;

- рекристаллизационный;

- отжиг для снятия напряжения после ковки, сварки, литья.

2. Отжиг II рода – отжиг металлов и сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении.

3. Закалка – проводится для сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении, с целью повышение твердости и прочности путем образования неравновесных структур (сорбит, троостит, мартенсит).

4. Отпуск – проводится с целью снятия внутренних напряжений, снижения твердости и увеличения пластичности и вязкости закаленных сталей.

Превращения, протекающие в структуре стали при нагреве и охлаждении

- Превращение перлита в аустенит происходит при нагреве выше критической температуры А1, минимальной свободной энергией обладает аустенит.

- Превращение аустенита в перлит происходит при охлаждении ниже А1, минимальной свободной энергией обладает перлит:

3. Превращение аустенита в мартенсит происходит при быстром охлаждении ниже температуры нестабильного равновесия

Мартенсит – пересыщенный твердый раствор внедрения углерода в

Механизм мартенситного превращения имеет ряд особенностей.

1. Бездиффузионный характер.

2. Ориентированность кристаллов мартенсита.

3. Очень высокая скорость роста кристалла.

4. Мартенситное превращение происходит только при непрерывном охлаждении.

5. Превращение необратимое. Получить аустенит из мартенсита невозможно.

4 . Превращение мартенсита в перлит – происходит при любых температурах, т.к. свободная энергия мартенсита больше, чем свободная энергия перлита

При нагреве закаленной стали происходят следующие процессы.

- При нагреве до 200 o С происходит перераспределение углерода в мартенсите.

- При нагреве до 300 o С идет рост образовавшихся карбидов.

- При нагреве до 400 o С весь избыточный углерод выделяется из

- При нагреве выше 400 o С изменение фазового состава не происходит, изменяется только микроструктура.

- При температуре 550…600 o С имеем сорбит отпуска. Карбиды имеют зернистое строение. Улучшаются свойства стали.

- При температуре 650…700 o С получают более грубую ферритно- цементитную смесь – перлит отпуска (зернистый перлит).

Технологические возможности и особенности отжига, нормализации

Отжиг первого рода.

1. Диффузионный (гомогенизирующий) отжиг. Применяется для устранения ликвации, выравнивания химического состава сплава.

2. Рекристаллизационный отжиг проводится для снятия напряжений после холодной пластической деформации.

3. Отжиг для снятия напряжений после горячей обработки (литья, сварки, обработки резанием, когда требуется высокая точность размеров).

Отжиг второго рода предназначен для изменения фазового состава.

В зависимости от температуры нагрева различают отжиг:

1. полный , с температурой нагрева на 30…50 o С выше критической температуры А3

2. неполный , с температурой нагрева на 30…50 o С выше критической температуры А1

3. циклический или маятниковый отжиг применяют, если после проведения неполного отжига цементит остается пластинчатым. В этом случае после нагрева выше температуры А1 следует охлаждение до 680 o С, затем снова нагрев до температуры 750…760 o С и охлаждение. В результате получают зернистый цементит.

4. изотермический отжиг – после нагрева до требуемой температуры, изделие быстро охлаждают до температуры на 50…100 o С ниже критической температуры А1 и выдерживают до полного превращения аустенита в перлит, затем охлаждают на спокойном воздухе

Нормализация . – разновидность отжига.

Термическая обработка, при которой изделие нагревают до аустенитного состояния, на 30…50 o С выше А3 или Аст с последующим охлаждением на воздухе.

В результате нормализации получают более тонкое строение эвтектоида (тонкий перлит или сорбит), уменьшаются внутренние напряжения, устраняются пороки, полученные в процессе предшествующей обработки. Твердость и прочность несколько выше чем после отжига.

Нормализацию чаще применяют как промежуточную операцию, улучшающую структуру.

Технологические возможности и особенности закалки и отпуска

По температуре нагрева различают виды закалки:

– полная , с температурой нагрева на 30…50 o С выше критической температуры А3

Применяют ее для доэвтектоидных сталей. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

– неполная с температурой нагрева на 30…50 o С выше критической температуры А1

Применяется для заэвтектоидных сталей. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

В качестве охлаждающих сред при закалке используют воду при различных температурах, технические масла, растворы солей и щелочей, расплавленные металлы.

При выборе охлаждающей среды необходимо учитывать закаливаемость и прокаливаемость стали.

Закаливаемость – способность стали приобретать высокую твердость при закалке.

Прокаливаемость – способность получать закаленный слой с мартенситной и троосто-мартенситной структурой, обладающей высокой твердостью, на определенную глубину.

Способы закалки

1. Закалка в одном охладителе (V1).

2. Закалка в двух сферах или прерывистая (V2).

3. Ступенчатая закалка (V3).

4. Изотермическая закалка (V4).

5. Закалка с самоотпуском.

Отпуск является окончательной термической обработкой.

Целью отпуска является повышение вязкости и пластичности, снижение твердости и уменьшение внутренних напряжений закаленных сталей.

Различают три вида отпуска:

1. Низкий отпуск с температурой нагрева Тн = 150…300 o С.

Получают структуру – мартенсит отпуска.

2. Средний отпуск с температурой нагрева Тн = 300…450 o С.

Получают структуру – троостит отпуска,

3. Высокий отпуск с температурой нагрева Тн = 450…650 o С.

Получают структуру, сочетающую достаточно высокую твердость и повышенную ударную вязкость (оптимальное сочетание свойств) – сорбит отпуска.

Термомеханическая обработка. Поверхностная закалка. Старение

Одним из технологических процессов упрочняющей обработки является термомеханическая обработка (ТМО).

При термомеханической обработке совмещаются пластическая деформация и термическая обработка (закалка предварительно деформированной стали в аустенитном состоянии).

В зависимости от температуры, при которой проводят деформацию, различают высокотемпературную термомеханическую обработку (ВТМО) и низкотемпературную термомеханическую обработку (НТМО).

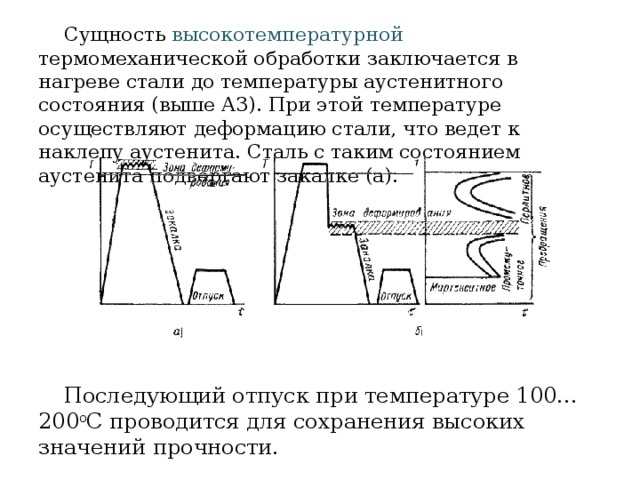

Сущность высокотемпературной термомеханической обработки заключается в нагреве стали до температуры аустенитного состояния (выше А3). При этой температуре осуществляют деформацию стали, что ведет к наклепу аустенита. Сталь с таким состоянием аустенита подвергают закалке (а).

Последующий отпуск при температуре 100…200 o С проводится для сохранения высоких значений прочности.

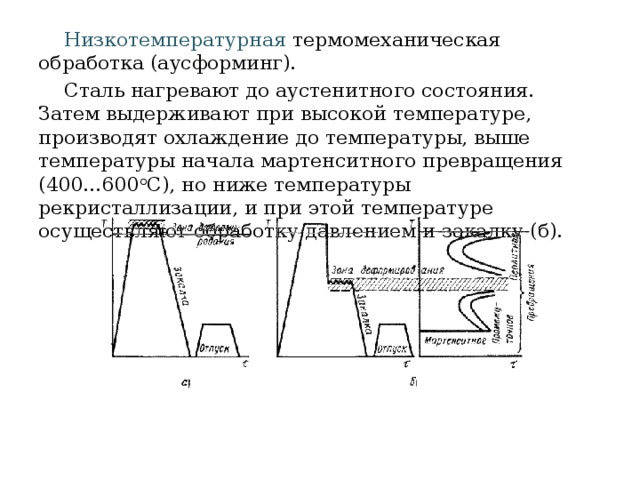

Низкотемпературная термомеханическая обработка (аусформинг).

Сталь нагревают до аустенитного состояния. Затем выдерживают при высокой температуре, производят охлаждение до температуры, выше температуры начала мартенситного превращения (400…600 o С), но ниже температуры рекристаллизации, и при этой температуре осуществляют обработку давлением и закалку (б).

Поверхностное упрочнение стальных деталей

Одним из способов поверхностного упрочнения стальных деталей является поверхностная закалка .

Наибольшее распространение имеют

- Электротермическая закалка с нагревом изделий токами высокой частоты (ТВЧ)

Преимущества метода:

- большая экономичность,

- более высокие механические свойства;

- снижение брака по короблению и образованию закалочных трещин;

- возможность автоматизации процесса;

- использование закалки ТВЧ позволяет заменить легированные стали на более дешевые углеродистые;

- позволяет проводить закалку отдельных участков детали.

Основной недостаток метода – высокая стоимость индукционных установок и индукторов.

2. Газопламенная закалка с нагревом газово-кислородным или кислородно-керосиновым пламенем.

Недостатки метода:

- невысокая производительность;

- сложность регулирования глубины закаленного слоя и температуры нагрева (возможность перегрева).

К материалам, подвергнутым закалке без полиморфного превращения, применяется старение.

Старение – термическая обработка, при которой главным процессом является распад пересыщенного твердого раствора.

Различают старение естественное, искусственное и после пластической деформации.

Химико-термическая обработка стали

Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали. В основе любой разновидности химико-термической обработки лежат процессы диссоциации, адсорбции, диффузии.

Диссоциация – получение насыщающего элемента в активированном атомарном состоянии в результате химических реакций, а также испарения.

Адсорбция – захват поверхностью детали атомов насыщающего элемента.

Диффузия – перемещение адсорбированных атомов вглубь изделия.

Основными разновидностями химико-термической обработки являются:

- Цементация – химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя атомами углерода при нагреве до температуры 900…950 o С.

Цементации подвергают стали с низким содержанием углерода (до 0,25%).

Глубина цементации (h) – расстояние от поверхности изделия до середины зоны, где в структуре имеются одинаковые объемы феррита и перлита (h = 1…2 мм).

Степень цементации – среднее содержание углерода в поверхностном слое (обычно, не более 1,2 %).

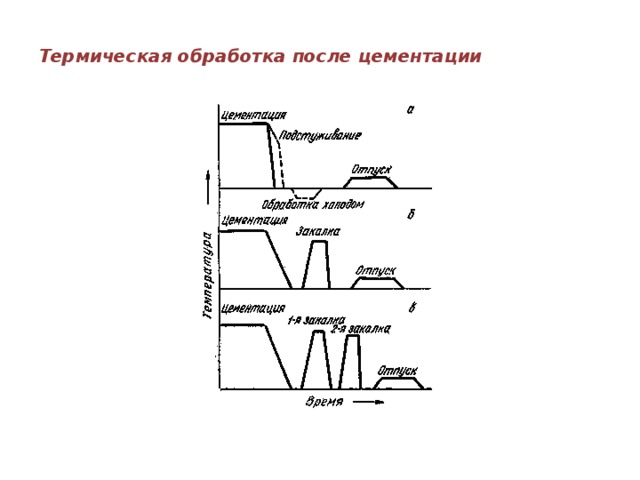

Термическая обработка после цементации

2. Азотирование – химико-термическая обработка, при которой поверхностные слои насыщаются азотом.

Типовые азотируемые стали: 38ХМЮА, 35ХМЮА, 30ХТ2Н3Ю.

В зависимости от условий работы деталей различают азотирование:

- для повышения поверхностной твердости и износостойкости;

- для улучшения коррозионной стойкости (антикоррозионное азотирование).

3. Цианирование и нитроцементация

4. Диффузионная металлизация

Основные понятия теории резания металлов

Обработка резанием заключается в проникновении лезвия инструмента с режущей 13 кромкой 1 в материал заготовки 4 с последующим отделением определенного слоя материала в виде стружки 3. Лезвие инструмента представляет собой клинообразный элемент 2.

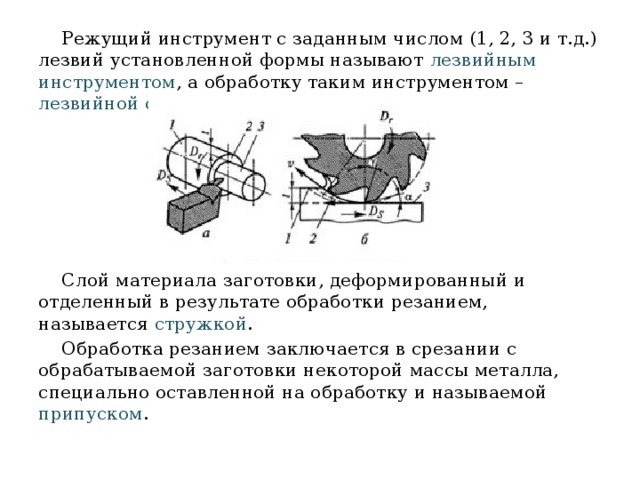

Режущий инструмент с заданным числом (1, 2, 3 и т.д.) лезвий установленной формы называют лезвийным инструментом , а обработку таким инструментом – лезвийной обработкой .

Слой материала заготовки, деформированный и отделенный в результате обработки резанием, называется стружкой .

Обработка резанием заключается в срезании с обрабатываемой заготовки некоторой массы металла, специально оставленной на обработку и называемой припуском .

Основные сведения о процессе точения

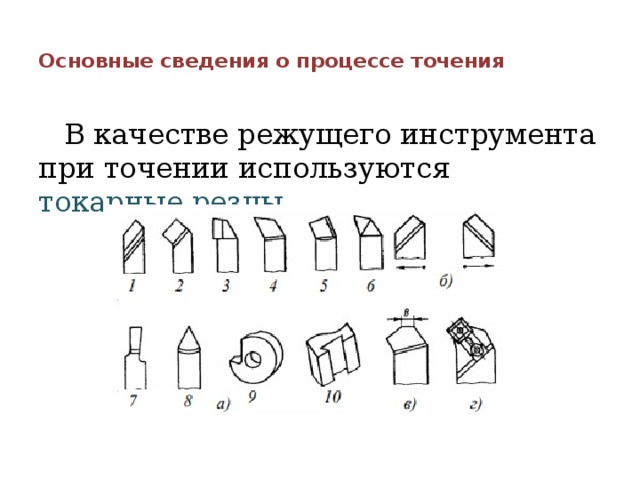

В качестве режущего инструмента при точении используются токарные резцы .

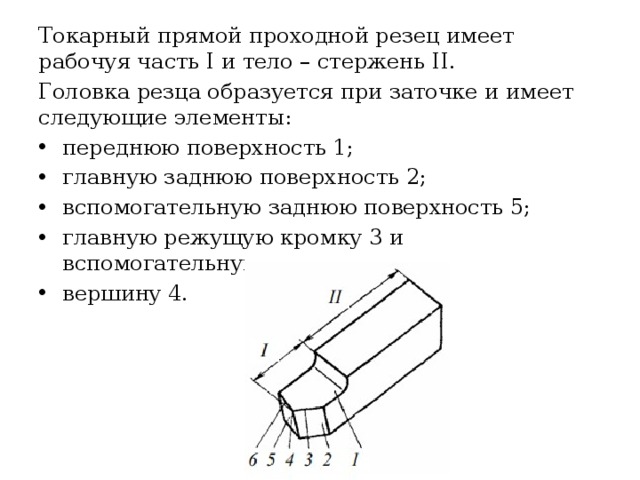

Токарный прямой проходной резец имеет рабочуя часть I и тело – стержень II.

Головка резца образуется при заточке и имеет следующие элементы:

- переднюю поверхность 1;

- главную заднюю поверхность 2;

- вспомогательную заднюю поверхность 5;

- главную режущую кромку 3 и вспомогательную 6;

- вершину 4.

Режимы резания

1. Глубина резания t (мм) – толщина слоя материала, срезаемая за один рабочий ход резца.

t=(D–d)/2

где D – диаметр обрабатываемой поверхности, мм

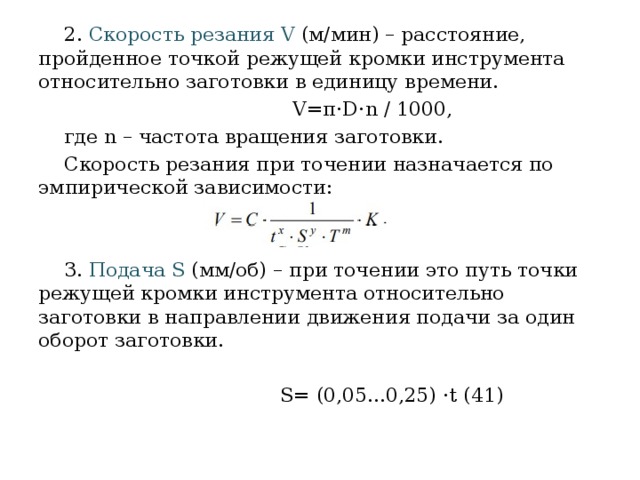

2. Скорость резания V (м/мин) – расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в единицу времени.

V=π⋅D⋅n / 1000,

где n – частота вращения заготовки.

Скорость резания при точении назначается по эмпирической зависимости:

3. Подача S (мм/об) – при точении это путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один оборот заготовки.

S= (0,05...0,25) ⋅t (41)

Основные сведения о процессе сверления

Сверление – распространенный метод получения отверстий в сплошном материале.

Сверлением получают сквозные и несквозные (глухие) отверстия и обрабатывают предварительно полученные отверстия в целях увеличения их размеров, повышения точности и снижения шероховатости поверхности.

Сверление осуществляют при сочетании вращательного движения инструмента вокруг оси – главного движения и поступательного его движения вдоль оси – движения подачи. Оба движения на сверлильном станке сообщают инструменту.

Режимы резания

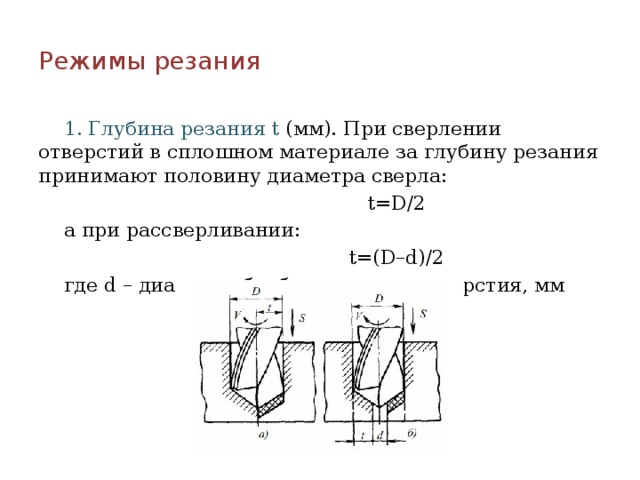

1. Глубина резания t (мм). При сверлении отверстий в сплошном материале за глубину резания принимают половину диаметра сверла:

t=D/2

а при рассверливании:

t=(D–d)/2

где d – диаметр обрабатываемого отверстия, мм

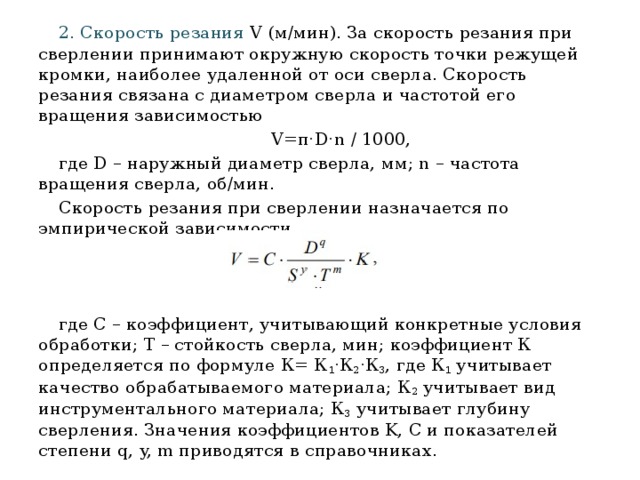

2. Скорость резания V (м/мин). За скорость резания при сверлении принимают окружную скорость точки режущей кромки, наиболее удаленной от оси сверла. Скорость резания связана с диаметром сверла и частотой его вращения зависимостью

V=π⋅D⋅n / 1000,

где D – наружный диаметр сверла, мм; n – частота вращения сверла, об/мин.

Скорость резания при сверлении назначается по эмпирической зависимости

где С – коэффициент, учитывающий конкретные условия обработки; T – стойкость сверла, мин; коэффициент К определяется по формуле К= К 1 ⋅К 2 ⋅К 3 , где К 1 учитывает качество обрабатываемого материала; К 2 учитывает вид инструментального материала; К 3 учитывает глубину сверления. Значения коэффициентов K, C и показателей степени q, y, m приводятся в справочниках.

3. Подача S (мм/об) равна осевому перемещению сверла за один оборот. При сверлении подачу на оборот назначают в зависимости от диаметра сверла и обрабатываемого отверстия D:

S=0,02⋅D

Подача на зуб определяется по формуле

SZ= S/z

где z – число зубьев сверла.

Основные сведения о процессе фрезерования

Фрезерование – один из высокопроизводительных и распространенных методов обработки поверхностей заготовок многолезвийным режущим инструментом – фрезой.

Оборудование для фрезерования – фрезерные станки.

Особенность процесса фрезерования – прерывистость резания каждым зубом фрезы. Зуб фрезы находится в контакте с заготовкой и выполняет работу резания только на некоторой части оборота, а затем продолжает движение, не касаясь заготовки, до следующего врезания

Схемы фрезерования цилиндрической (а) и торцевой (б) фрезами, против подачи (в) и по подаче (г): 1 – заготовка; 2- фреза

Режимы резания

- Глубина резания t (мм). При фрезеровании это толщина слоя металла, измеренная перпендикулярно к обрабатываемой поверхности. Глубина резания t равна припуску либо части припуска на фрезерование. Обычно t=2...6 мм Подача S. При фрезеровании используются три размерности подачи:

- Глубина резания t (мм). При фрезеровании это толщина слоя металла, измеренная перпендикулярно к обрабатываемой поверхности. Глубина резания t равна припуску либо части припуска на фрезерование. Обычно t=2...6 мм

- Подача S. При фрезеровании используются три размерности подачи:

а) минутная подача S М (мм/мин).

б) подача на один оборот фрезы

S О = S М /n (мм/об)

в) подача на один зуб фрезы

S Z = S О /z = S М / (n. z) (мм/зуб)

где z – число зубьев фрезы.

Ширина фрезерования B (мм) – ширина обрабатываемой поверхности в направлении, параллельном оси фрезы

Скорость резания V (м/мин). При фрезеровании это окружная скорость вращения фрезы.

Скорость резания связана с диаметром фрезы и частотой ее вращения зависимостью

V=π⋅D⋅n/1000

где D – наружный диаметр фрезы, мм; n – частота вращения фрезы, об/мин.

Скорость резания при фрезеровании назначается по эмпирической зависимости:

где С – коэффициент, характеризующий конкретные условия обработки; К – общий поправочный коэффициент, учитывающий отличные от табличных условия резания; T – стойкость фрезы, мин; D – диаметр фрезы; z – число зубьев фрезы. Значения показателей степени x, y, m, u, p, q и коэффициентов приводятся в справочниках.

Производство чугуна

Черная металлургия выпускает:

- передельные чугуны – используются для переделки в сталь;

- литейные чугуны – для изготовления фасонных чугунных отливок;

- железорудные металлизированные окатыши – для выплавки стали;

- ферросплавы (сплавы железа с марганцем, кремнием, титаном и др.) – для раскисления и легирования сталей;

- стальные слитки – для производства стального проката;

Устройство доменной печи

Производство стали

Сталеплавильный процесс делится на три этапа :

- окисление – удаление из чугуна избытка углерода, марганца, кремния и фосфора;

- рафинирование – очистка стали от вредных примесей (серы и фосфора);

- раскисление – восстановление железа из FeO.

Используются такие сталеплавильные процессы, как:

- конвертерный,

- мартеновский,

- электросталеплавильный

Конвертерный процесс

1 — станина; 2 — опорное кольцо с цапфами; 3 — стальной корпус с футеровкой; 4 — кислородная фурма; 5 — рабочее пространство; 6 — выпускная летка для стали; 7 — опорные узлы станины; 8 — механизм поворота; 9 — расплав стали

Мартеновский процесс

1 и 5 — подогревающие головки; 2 — газовые каналы;

3 — свод; 4 — плавильное пространство; 6 и 9 — регенераторы;

7 — подина; 8 — окна

Электросталеплавильный процесс

Электропечи имеют следующие преимущества:

• быстрый нагрев и поддержание температуры до 2000 °С;

• возможность создания окислительной, восстановительной, нейтральной среды, а также высокое разрежение, что приводит к более полному раскислению стали;

• наведение высокоизвестковых шлаков (благодаря высокой температуре), что позволяет более полно удалять серу и фосфор;

• точность получения стали заданного состава.

Классификация сталей. Углеродистые стали

- По химическому : составу: углеродистые и легированные.

- По содержанию углерода :

-низкоуглеродистые, с содержанием углерода до 0,25 %;

-среднеуглеродистые, с содержанием углерода 0,3…0,6 %;

-высокоуглеродистые, с содержанием углерода выше 0,7 %

- По равновесной структуре : доэвтектоидные, эвтектоидные, заэвтектоидные.

По качеству. Количественным показателем качества является содержания вредных примесей: серы и фосфора:

, - углеродистые стали обыкновенного качества:

- качественные стали;

-высококачественные стали.

По способу выплавки:

-в мартеновских печах;

-в кислородных конверторах;

-в электрических печах: электродуговых, индукционных и др.

По назначению:

-конструкционные – применяются для изготовления деталей машин и механизмов;

-инструментальные – применяются для изготовления различных инструментов;

-специальные – стали с особыми свойствами: электротехнические, с особыми магнитными свойствами и др.

Влияние углерода и примесей на свойства сталей

Влияние углерода на свойства сталей

В сталях всегда присутствуют примеси, которые делятся на три группы.

1.Постоянные примеси : кремний, марганец, сера, фосфор.

Красноломкость – повышение хрупкости при высоких температурах

2. Скрытые примеси - газы (азот, кислород, водород) – попадают в сталь при выплавке.

3. Специальные примеси – специально вводятся в сталь для получения заданных свойств. Примеси называются легирующими элементами, а стали - легированные сталями.

Легированные стали

Элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и свойств, называются легирующими элементами , а стали – легированными .

Достоинства легированных сталей:

- улучшенные легированные стали обнаруживают более высокие показатели сопротивления пластическим деформациям

- легирующие элементы стабилизируют аустенит, поэтому прокаливаемость легированных сталей выше;

- возможно использование более «мягких» охладителей (снижается брак по закалочным трещинам и короблению), так как тормозится распад аустенита;

- повышаются запас вязкости и сопротивление хладоломкости, что приводит к повышению надежности деталей машин.

Недостатки:

- подвержены обратимой отпускной хрупкости II рода;

- в высоколегированных сталях после закалки остается аустенит остаточный, который снижает твердость и сопротивляемость усталости, поэтому требуется дополнительная обработка;

- склонны к дендритной ликвации, так как скорость диффузии легирующих элементов в железе мала. Дендриты обедняются, а границы – междендритный материал – обогащаются легирующим элементом. Образуется строчечная структура после ковки и прокатки, неоднородность свойств вдоль и поперек деформирования, поэтому необходим диффузионный отжиг.

- склонны к образованию флокенов -светлых пятнен в изломе в поперечном сечении – мелкие трещины с различной ориентацией.

Классификация легированных сталей

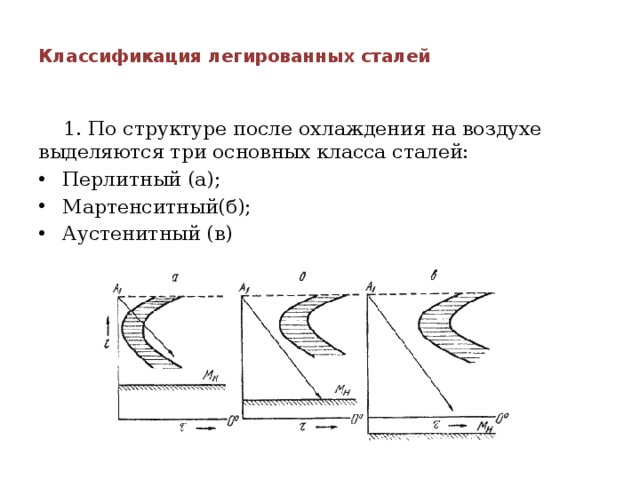

1. По структуре после охлаждения на воздухе выделяются три основных класса сталей:

- Перлитный (а);

- Мартенситный(б);

- Аустенитный (в)

2. По степени легирования (по содержанию легирующих элементов):

- низколегированные – 2,5…5 %;

- среднелегированные – до 10 %;

- высоколегированные – более 10%.

3. По числу легирующих элементов :

- трехкомпонентные (железо, углерод, легирующий элемент);

- четырехкомпонентные (железо, углерод, два легирующих элемента) и так далее.

4. По составу:

никелевые, хромистые, хромоникелевые, хромоникельмолибденовые и так далее.

5. По назначению:

- конструкционные;

- инструментальные (режущие, мерительные, штамповые);

- стали и сплавы с особыми свойствами

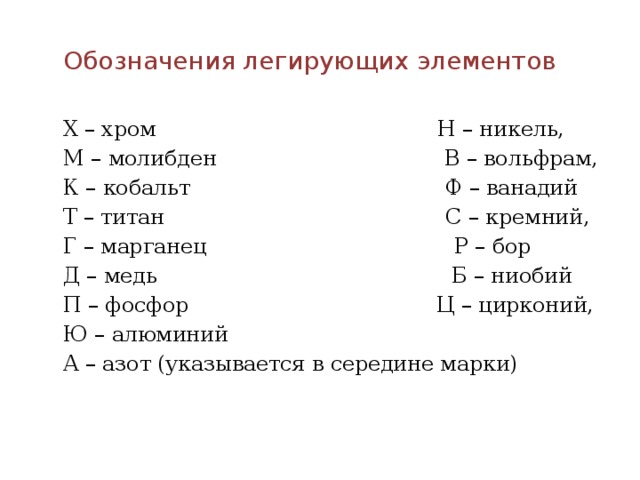

Обозначения легирующих элементов

Х – хром Н – никель,

М – молибден В – вольфрам,

К – кобальт Ф – ванадий

Т – титан С – кремний,

Г – марганец Р – бор

Д – медь Б – ниобий

П – фосфор Ц – цирконий,

Ю – алюминий

А – азот (указывается в середине марки)

Классификация, структура, свойства и маркировка чугунов

В зависимости от состояния углерода в чугуне различают:

- белый чугун – углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск;

- серый чугун – весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0,8 % углерода. Из-за большого количества графита его излом имеет серый цвет;

- половинчатый – часть углерода находится в свободном состоянии в форме графита, но не менее 2 % углерода находится в форме цементита. Мало используется в технике.

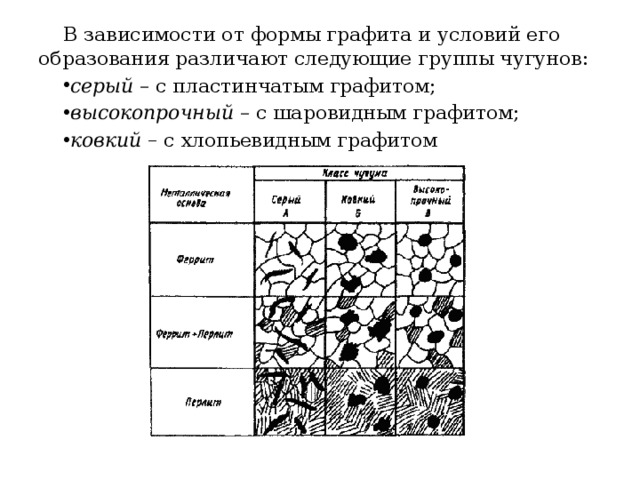

В зависимости от формы графита и условий его образования различают следующие группы чугунов:

- серый – с пластинчатым графитом;

- высокопрочный – с шаровидным графитом;

- ковкий – с хлопьевидным графитом

Положительные стороны наличия графита

- графит улучшает обрабатываемость резанием, так как образуется ломкая стружка;

- чугун имеет лучшие антифрикционные свойства, по сравнению со сталью, так как наличие графита обеспечивает дополнительную смазку поверхностей трения;

- из-за микропустот, заполненных графитом, чугун хорошо гасит вибрации и имеет повышенную циклическую вязкость;

- детали из чугуна не чувствительны к внешним концентраторам напряжений (выточки, отверстия, переходы в сечениях);

- чугун значительно дешевле стали;

- производство изделий из чугуна литьем дешевле изготовления изделий из стальных заготовок обработкой резанием, а также литьем и обработкой давлением с последующей механической обработкой.

Медь и её сплавы

Выпускают медь следующих марок:

— катодная — МВ4к, МООк, МОку, Ml к;

— бескислородная — МООб, МОб, М1б;

— катодная переплавленная — М1у;

— раскисленная — М1р, М2р, МЗр, МЗ.

По содержанию примесей различают марки меди:

- МОО (99,99 % Си),

- МО (99,95 % Сu),

- Ml (99,9 % Сu),

- М2 (99,7 % Сu),

- МЗ (99,50 % Сu).

Главными достоинствами меди как машиностроительного материала являются:

- высокие тепло- и электропроводность,

- пластичность,

- коррозионная стойкость в сочетании с достаточно высокими механическими свойствами.

К недостаткам меди относят низкие литейные свойства и плохую обрабатываемость резанием

Химические элементы, используемые при легировании, обозначают в марках медных сплавов следующими индексами:

А — алюминий; Вм — вольфрам; Ви — висмут; В — ванадий; Км — кадмий; Гл — галлий; Г — германий; Ж — железо; Зл — золото; К — кобальт; Кр — кремний; Мг — магний; Мц — марганец; М — медь; Мш — мышьяк; Н — никель; О — олово; С — свинец; Сн — селен; Ср — серебро; Су — сурьма; Ти — титан; Ф — фосфор; Ц — цинк.

Медные сплавы классифицируют:

по химическому составу на:

— латуни;

— бронзы;

— медноникелевые сплавы;

по технологическому назначению на:

— деформируемые;

— литейные;

по изменению прочности после термической обработки на:

— упрочняемые;

— неупрочняемые.

Латуни — сплавы меди, в которых главным легирующим элементом является цинк. Учитывая зависимость от содержания легирующих компонентов различают:

— простые (двойные) латуни;

— многокомпонентные (легированные) латуни.

Бронзы — это сплавы меди с оловом и другими элементами (алюминий, кремний, марганец, свинец, бериллий). Учитывая зависимость от содержания базовых компонентов, бронзы можно условно разделить на:

— оловянные, главным легирующим элементом которых является олово;

— безоловянные (специальные), не содержащие олова.

Магний и его сплавы

По технологическому признаку магниевые сплавы делятся на деформируемые и литейные.

Деформируемые магниевые сплавы применяют для изготовления полуфабрикатов – прутков, полос, труб, листов и т. д., а также штамповок и поковок марок MAI, MA2, МАЗ, МА5, МА8.

Литейные магниевые сплавы нашли широкое применение для производства фасонного литья.

Достоинства: хорошо обрабатываются резанием.

Недостатки: пониженная коррозионная стойкость во влажной среде.

Марки литейных магниевых сплавов: МЛ2, МЛЗ, МЛ4, МЛ5, МЛ6.

Алюминий и его сплавы

Алюминий — металл серебристо-белого циста, характеризуется низкой плотностью 2,7 г/см3, высокой электропроводностью, температура плавления 660"С. Механические свойства алюминия невысокие, поэтому в чистом виде как конструкционный материал применяется ограниченно.

Они классифицируются:

- по технологии изготовления;

-по степени упрочнения после термической обработки;

-по эксплуатационным свойствам.

Деформируемые сплавы

К неупрочняемым термической обработкой относятся сплавы;

-алюминия с марганцем марки АМц;

-алюминия с магнием, марок АМг.

В группе деформируемых алюминиевых сплавов, упрочняемых термической обработкой, различают сплавы:

- Сплавы нормальной прочности. К ним относятся сплавы системы Алюминий + Медь + Магний (дюралимины), которые маркируются буквой «Д»

- Высокопрочные сплавы алюминия {В93, В95, В96) относятся к системе Алюминий + Цинк + Магний + Медь.

- Жаропрочные сплавы алюминия (АК 4, Д 20) имеют сложный химический состав, легированы железом, никелем, медью и другими элементами

- Сплавы для ковки и штамповки (АК2, АК4, АК 6, АК 8) относятся к системе Алюминий + Медь + Магний с добавками кремния.

Титан и его сплавы

Титановые сплавы классифицируют по:

— технологическому назначению на литейные и деформируемые;

— механическим свойствам — низкой (до 700 МПа), средней (700—1000 МПа) и высокой (более 1000 МПа) прочности;

— эксплуатационным характеристикам — жаропрочные, химически стойкие и др.;

— отношению к термической обработке — упрочняемые и неупрочняемые;

— структуре (а-, ос+р- и Р-сплавы).

Деформируемые титановые сплавы по механической

прочности выпускаются под марками:

— низкой прочности — ВТ 1;

— средней прочности — ВТ 3, ВТ 4, ВТ 5;

— высокой прочности ВТ 6, ВТ 14, ВТ 15 (после закалки и старения).

Баббиты и припои. Антифрикционные сплавы. Металлокерамика

Баббиты — антифрикционные материалы на основе олова и свинца.

По химическому составу баббиты классифицируют на группы:

— оловянные (Б83, Б88);

— оловянно-свинцовые (БС6, Б16);

— свинцовые (БК2, БКА).

Припой — это металлы или сплавы, используемые при пайке в качестве связки (промежуточного металла) между соединяемыми деталями.

Различают две группы алюминиевых антифрикционных сплавов :

— сплавы алюминия с сурьмой, медью и другими элементами, которые образуют твердые фазы в мягкой алюминиевой основе.

— сплавы алюминия с оловом и медью А020-1(20 % олова и до 1,2 % меди) и А09-2 (9 % олова и 2 % меди).

Металлокерамические материалы подразделяются на:

— пористую металлокерамику, имеющую остаточную пористость в пределах 15—50 % (антифрикционные и ≪потеющие≫ материалы, фильтры);

— компактную металлокерамику — магнитные, фрикционные и электротехнические материалы.

Магнитные металлокерамические материалы подразделяют на:

— магнитно-мягкие (ферриты), изготовляемые из порошков окислов железа;

— магнитно-твердые (постоянные магниты) металлокерамические сплавы на основе железа, легированного алюминием, никелем, медью, кобальтом и подвергаемые дополнительной термической обработке

— магнитодиэлектрики, представляющие собой композиции магнитных и изоляционных материалов.

Классификация, структура и свойства композиционных материалов

Композиционным материалом (КМ) или композитом называют объемную гетерогенную систему, состоящую из сильно различающихся по свойствам, взаимно нерастворимых компонентов, строение которой позволяет использовать преимущества каждого из них.

В зависимости от материала основы различают:

- КМ с металлической матрицей, или металлические композиционные материалы (КММ)

- КМ с полимерной матрицей - полимерные композиционные материалы (КМП)

- КМ с керамической матрицей - керамические композиционные материалы (ККМ).

Композиционные материалы на полимерной матрице (КПМ) содержат полимерное связующее (матрицу), объединяющее все компоненты материала в единую структуру.

К композиционным материалам на полимерной матрице относятся:

— пластмассы — материалы, основу которых составляют полимеры, находящиеся во время формования в вязкотекучем или высокоэластическом состоянии;

— пластики , армированные волокнами, тканями и объемными элементами;

— металлопласты , состоящие из чередующихся слоев металла и полимерного материала;

— микрокапсулы — твердые оболочки, содержащие малые объемы жидких или газообразных веществ;

— сотопласты и др.

Композиционные материалы на металлической матрице (КММ) значительно превосходят по эксплуатационным характеристикам металлы и сплавы, в частности, по жаростойкости, жесткости, удельной прочности

Номенклатура КММ делится на следующие группы:

— дисперсно-упрочненные материалы, армированные частицами (в том числе — псевдосплавы, полученные методом порошковой металлургии);

— эвтектические композиционные материалы — сплавы с направленной кристаллизацией эвтектических структур;

— волокнистые материалы, армированные дискретными, или непрерывными волокнами.

Керамические композиционные материалы (ККМ )— у которых матрица выполнена из керамического материала, полученного из неметаллического минерального сырья (глин, оксидов и других соединений).

Классификация, строение и свойства полимеров

Полимерными материалами или полимерами называются высокомолекулярные химические соединения, состоящие из многочисленных маломолекулярных звеньев (мономеров) одинакового строения. Чаще всего для получения полимеров применяют следующие мономеры: этилен, винилхлорид, винилацетат, винилденхлорид, тетрафторэтилен, пропилен, метилметакрилат, стирол, мочевину, фенол, меламин, формальдегид.

Различают природные и синтетические полимеры. К полимерам, встречающимся в природе, относятся

- натуральный каучук,

- целлюлоза,

- слюда,

- асбест,

- шерсть и т. д.

Полимеризация – это процесс соединения низкомолекулярных соединений в высокомолекулярные с образованием длинных цепей.

Поликонденсация – это ступенчатая реакция, заключающаяся в соединении большого количества одинаковых мономеров или двух различных групп (А и В) мономеров в макромолекулы (поликонденсаты) с одновременным образованием побочных продуктов (вода, аммиак, хлороводород, диоксид углерода, метиловый спирт и др.).

Полиприсоединение – процесс образования полимера в результате реакции множественного присоединения мономеров, содержащих предельные реакционные группы, к мономерам, содержащим непредельные группы (двойные связи или активные циклы).

Различают следующие типы полимерных структур: линейную(а), линейно-разветвленную (б), лестничную (в) и пространственную с громоздкими молекулярными группами и специфическими геометрическими построениями (г).

Принципы выбора материалов для промышленного производства

В процесс выбора материала учитывают:

— первичные требования, которые задаются, исходя из основных условий службы изделия (например, требования коррозионной стойкости);

— вторичные требования, которые задаются, исходя из технологических условий изготовления (например, требования к свариваемости).

При выборе материалов учитываются следующие важнейшие критерии:

— физические — структура, механические, оптические (например, цвет), акустические (например, уровень звучания), термические (например, линейное расширение), электрические (например, проводимость), магнитные (например, коэрцитивная сила) и другие свойства;

— технологические — первичное получение заготовок, обработка давлением, резанием, литьем; монтаж, нанесение покрытий и т. п.;

— химические — устойчивость против агрессивных сред (например, кислот), устойчивость против атмосферного влияния и др.;

— биологические — устойчивость по отношению к воздействию живых организмов (плесени, грибов, насекомых);

— связанные с доставкой — возможность доставки, масса, форма и состояние материала;

— экономические — цена, стоимость переработки, транспортные затраты, затраты на обслуживание, дефицитность;

— экологические — безвредность материала для окружающей среды, возможность утилизации отходов технологической обработки.

Алгоритм решения задачи по выбору материала, в зависимости от его нормируемых (требуемых) свойств, следующий:

1. Проводится анализ условий работы и возможных причин отказа детали в процессе эксплуатации. Формируются требования к материалу и намечаются технологические методы удовлетворения этих требований.

2. По справочникам или другим информационным источникам определяются марки материалов и их упрочняющие обработки, которые обеспечивают требуемый уровень конструкционной прочности.

3. Оценивают технологические свойства и производственные возможности (технологии) изготовления детали.

4. Определяют показатели экономической эффективности использования сопоставляемых материалов.

4. Определяют показатели экономической эффективности использования сопоставляемых материалов

где Сэ — себестоимость элемента конструкции (детали);

Сн — тарифная ставка основных производственных работников;

Rcp — коэффициент, учитывающий долю дополнительных затрат от основной заработной платы производственных работников;

tн — трудоемкость изготовления данного элемента конструкции, зависящая от массы элемента и свойств материала;

См — удельная стоимость конструкционного материала или стоимость единицы массы материала данного сортамента;

тм — масса материала заготовки элемента конструкции;

Спр — прочие затраты, не зависящие явно от обрабатываемого материала (стоимость расходуемой энергии, топлива, воды и т. д.).

При определении экономической эффективности использования материала по удельной себестоимости элемента конструкции, т. е. расчет затрат, приходящихся на единицу массы элемента конструкции, производят по уравнению

где ξ отх — коэффициент, учитывающий долю отходов материала при изготовлении элемента конструкции; mэ — масса элемента конструкции.