«Автомобильные пластичные смазки»

Пластичные смазки занимают промежуточное положение между твердыми смазочными материалами и маслами

Используются для уменьшения трения и износа узлов, в которых создавать принудительную циркуляцию масла нецелесообразно или невозможно.

Пластичные смазки -

- это двухкомпонентные системы, состоящие из масла ( дисперсионной среды 80-90% ) и загустителя ( дисперсионной фазы 10-20% ).

Дисперсионная среда и дисперсионная фаза определяют основные эксплуатационные свойства смазок.

Кроме двух компонентов в смазках может присутствовать какай – либо технологический компонент (наполнитель) :

вода, глицерин, высокомолекулярные спирты.

Основные преимущества смазок по сравнению с маслами:

- способность удерживаться на наклонных и вертикальных поверхностях, не вытекать и не выдавливаться из узлов под воздействием значительных нагрузок;

- лучшие смазочные (противоизносные и противозадирные), защитные (металлов от коррозии) и герметизационные свойства;

- меньшая зависимость вязкости от температуры;

- более эффективная работа в жестких условиях эксплуатации;

- экономичность.

Пластичные смазки классифицируют по природе загустителя на:

1. Мыльные

В качестве загустителя используются соли высших карбоновых кислот (мыла). Наиболее распространены кальциевые, литиевые, бариевые, алюминиевые и натриевые смазки.

2. Неорганические

В качестве загустителя использованы термостабильные высокодисперсные неорганические вещества. Это силикагелевые, бентонитовые, графитные смазки и др.

3. Органические

Для их получения используют термостабильные, высокодисперсные органические вещества. Это полимерные, пигментные, полимочевинные, сажевые смазки и др.

4. Углеводородные

В качестве загустителей используют тугокоплавкие углеводороды: петролатум, церезин, парафин, различные природный и синтетический воск.

В большинстве случаев смазки используют для уменьшения трения и износа трущихся деталей, т.е. в качестве антифрикционного материала.

Только 14 % смазок используют для консервации и 2 % для герметизации.

Эксплуатационные характеристики смазок

Основные эксплуатационные свойства смазок:

- предел прочности, вязкость, коллоидная стабильности, температура каплепадения, механическая стабильность и водостойкость.

Предел прочности

Пределом прочности называют удельное напряжение, при котором происходит разрушение ее структурного каркаса в результате сдвига одного слоя относительного другого.

Предел прочности характеризует способность смазок не вытекать из узлов трения, противостоять сбросу с движущихся деталей и удерживаться на наклонных и вертикальных поверхностях.

Когда напряжение сдвига превышает предел прочности смазка начинает течь. Предел прочности нормируется при 20˚С и составляет 300…1500 Па.

Коллоидная стабильность

Коллоидная стабильность – способности смазки сопротивляться отделению дисперсной среды (масла) при хранении и в процессе применения.

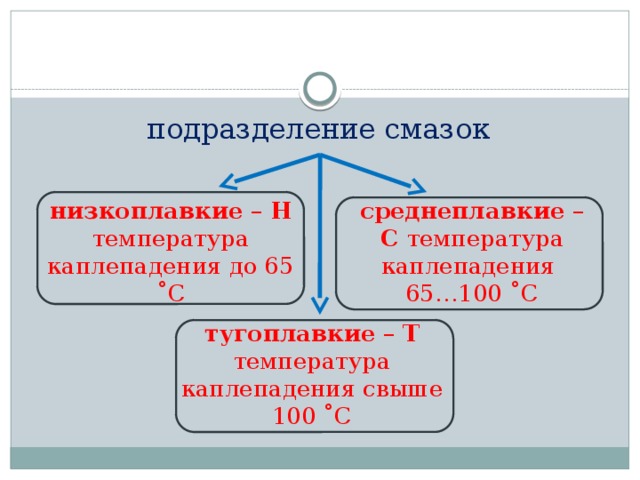

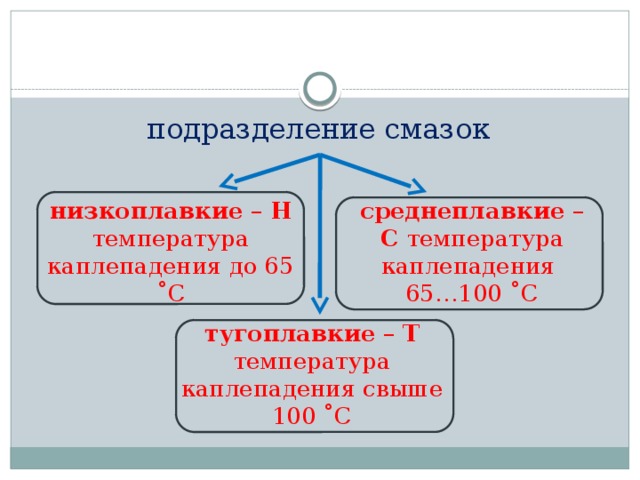

Температура каплепадения

Температура каплепадения – температура, при которой упадет первая капля смазки, помещенной в капсуле специального прибора, нагреваемого в стандартных условиях.

Температура каплепадения зависит от вида загустителя и определяет

подразделение смазок

низкоплавкие – Н

среднеплавкие – С температура каплепадения

температура каплепадения до 65 ˚С

65…100 ˚С

тугоплавкие – Т температура каплепадения свыше 100 ˚С

Практически характеризует температуру плавления загустителя, разрушения структуры смазки и ее вытекания из смазываемых узлов (определяет верхний температурный предел работоспособности не для всех смазок).

Во избежание вытекания смазки из узлов трения температура каплепадения должна превышать температуру трущихся деталей на 15…20˚С.

Механическая стабильность

Механическая стабильность – показатель, характеризующий способность смазки противостоять разрушению.

Благодаря этому уникальному свойству смазка легко удерживается в негерметизированных узлах трения.

Низкая механическая стабильность приводит к быстрому разрушению, разжижению и вытеканию смазки из узлов трения.

Водостойкость

Водостойкость – способность смазки не смываться водой или не сильно изменять свои свойства при попадании в нее влаги.

Для улучшения свойств смазок (консервационных, противоизносных, химической стабильности, термостойкости и др.) в них вводят присадки (0,001…5%).

Коррозионная активность

Коррозионная активность — способность компонентов смазки вызывать коррозию металла узлов трения.

Пенетрация

Пенетрация (проникновение) — характеризует консистенцию (густоту) смазки по глубине погружения в нее конуса стандартных размеров и массы.

Назначения пластичных смазок

1. Смазки общего назначения – солидолы , достоинствами которых являются водостойкость, высокие защитные от коррозии и противозадирные свойства, а недостатками – низкая температура плавления и плохая механическая стабильность.

2. Многоцелевые смазки – универсальные , их применяют во всех узлах трения, эти смазки водостойки и работоспособны в широком интервале скоростей, температур и нагрузок.

Однако они не пригодны для замены антифрикционных смазок всех типов.

3. Термостойкие смазки имеют максимальную температуру работоспособности от 150 до 250˚С.

Изготавливают их из синтетических масел с добавлением специальных загустителей.

4. Низкотемпературные смазки – предназначены для использования при температурах до – 50˚С, а в некоторых механизмах и при более низких температурах, изготавливают на литиевых мылах и твердых углеродах.

5. Консервационные смазки применяют для защиты металлических изделий от коррозии.

В основном это углеводородные смазки – вазелины .

6. Канатные смазки служат для предотвращения трения между отдельными проволоками и прядями стальных канатов. В се канатные смазки характеризуются хорошей влагостойкостью, высокой адгезией к металлам и отличными консервационными свойствами.

Литол-24

В настоящее время для легковых и грузовых автомобилей успешно используют многоцелевую смазку Литол-24.

Спасибо за внимание !!!