Лекция №16, 17

Основы термической обработки металлов и сплавов

План

- Термическая обработка. Общая характеристика

- Виды термической обработки

- Термообработка стали

- Термообработка дуралюмина

Термической обработкой называется совокупность операций нагрева, выдержки и охлаждения твердых металлических сплавов с целью получения заданных свойств за счет изменения внутреннего строения и структуры.

Цель термообработки – придание сплавам таких свойств, которые требуются в процессе эксплуатации изделий.

Основные виды термической обработки

– отжиг, закалка, отпуск и старение.

Все операции термообработки разделяются на разупрочняющие (отжиг) и упрочняющие (закалка с отпуском или старением).

Разупрочняющая термообработка

Отжиг – термическая обработка, в результате которой металлы или сплавы приобретают структуру, близкую к равновесной. Отжиг вызывает разупрочнение металлов, сопровождающееся повышение пластичности и снятием остаточных напряжений.

Отжиг заключается в нагреве изделий до определенной температуры, выдержке их при данной температуре с последующим медленным охлаждением вместе с печью. При этом заготовки или изделия получают устойчивую структуру без остаточных напряжений.

Цели отжига – снятие внутренних напряжений, устранение структурной и химической неоднородности, снижение твердости и улучшение обрабатываемости, подготовка к последующей операции термообработки.

Упрочняющая термообработка

Закалка – ТО, в результате которой в сплавах образуется неравновесная структура пересыщенного твердого раствора.

Сплав нагревают выше температуры фазового превращения в твердом состоянии, после чего быстро охлаждают, чтобы предотвратить равновесное превращение при охлаждении.

Отпуск –ТО, в результате которой в предварительно закаленном сплаве происходит фазовое превращение, приближающее его структуру к равновесной. После отпуска происходит распад пересыщенного твердого раствора, сформировавшегося при закалке. Отпущенная структура обеспечивает более высокие механические свойства по сравнению с отожженным состоянием.

Старение – ТО, в результате которой из пересыщенного твердого раствора выделяются мелкодисперсные частицы второй фазы, формирующие равновесную структуру. Старение закаленного сплава приводит к повышению прочности, без значительного снижения пластичности.

Отжиг стали

Отжиг стали проводят для получения требуемой равновесной структуры с минимальной твердостью, с целью дальнейшей обработки получаемых деталей резанием. Изделие нагревают до нужной температуры и охлаждают вместе с печью.

Области нагрева стали при отжиге:

1 – диффузионном;

2 – рекристаллизационном;

3 – для снятия напряжений;

4 – полном;

5 – неполном;

6 – нормализационном.

А

П

Структурные превращение в эвтектоидной стали при полном отжиге

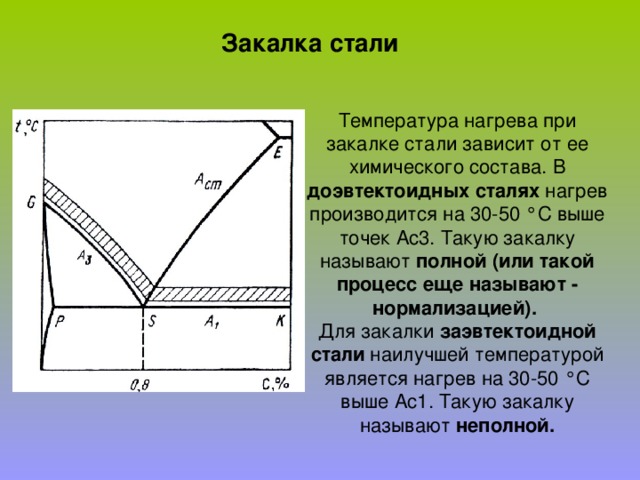

Закалка стали

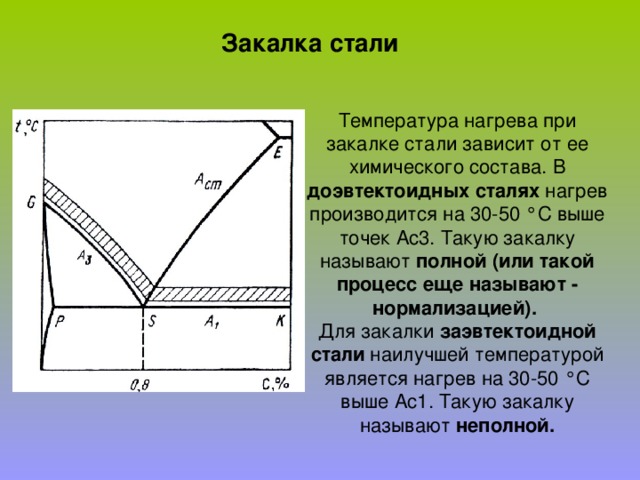

Температура нагрева при закалке стали зависит от ее химического состава. В доэвтектоидных сталях нагрев производится на 30-50 °С выше точек A с3. Такую закалку называют полной ( или такой процесс еще называют - нормализацией ) .

Для закалки заэвтектоидной стали наилучшей температурой является нагрев на 30-50 °С выше Ас1. Такую закалку называют неполной.

Закалка стали

При охлаждении нагретой под закалку стали со скоростью выше критической (для конструкционных сталей охлаждение в воду) вместо диффузионного превращения аустенита в перлит, происходит бездиффузионное мартенситное превращение .

Образуется мартенсит — пересыщенный твердый раствор внедрения углерода в α-железе.

М

М

А

А

Закалка стали

Мартенсит имеет ту же концентрацию углерода, что и исходный аустенит. Из-за высокой пересыщенности углеродом решетка мартенсита сильно искажается, вытягиваясь и приобретая вместо кубической тетрагональную форму. Благодаря этому, мартенсит имеет высокую твердость (до HRC 65) и хрупкость.

Способность стали закаливаться на мартенсит называется закаливаемостью. Она характеризуется значением твердости, приобретаемой сталью после закалки, и зависит от содержания углерода. Стали с низким содержанием углерода (до 0,3 %) практически не закаливаются, и закалка для них не применяется.

Отпуск стали

Отпуск стали – термическая обработка, следующая за закалкой и заключающийся в нагреве стали до температуры ниже критической, выдержке и охлаждении.

Цель отпуска – получение более равновесной по сравнению с мартенситом структуры, снятие внутренних напряжений, повышение вязкости и пластичности.

Основной процесс, происходящий при отпуске – распад мартенсита, т.е. выделение углерода из пересыщенного твердого раствора в виде карбида железа.

Низкий отпуск стали

Низкий отпуск проводится при температуре 150 - 200 °С. Образуется структура мартенсит отпуска . Мартенсит отпуска отличается от мартенсита закалки наличием мелкодисперсных частиц карбидов и меньшей степенью тетрагональности кристаллической решетки.

В результате низкого отпуска снимаются внутренние напряжения , происходит некоторое увеличение пластичности и вязкости без заметного снижения твердости и износостойкости.

Низкому отпуску подвергают режущий и мерительный инструмент , а также машиностроительные детали , которые должны обладать высокой твердостью и износостойкостью.

Средний отпуск стали

При среднем отпуске производится нагрев до 350-450 °С. Из мартенсита полностью выделяется углерод и образуется мелкоигольчатая смесь феррита и цементита. Такая структура стали полученная при среднем отпуске называется тростит отпуска .

При среднем отпуске происходит некоторое снижение твердости при значительном увеличении предела упругости и улучшении сопротивляемости действию ударных нагрузок.

Применяется для пружин, рессор, ударного инструмента .

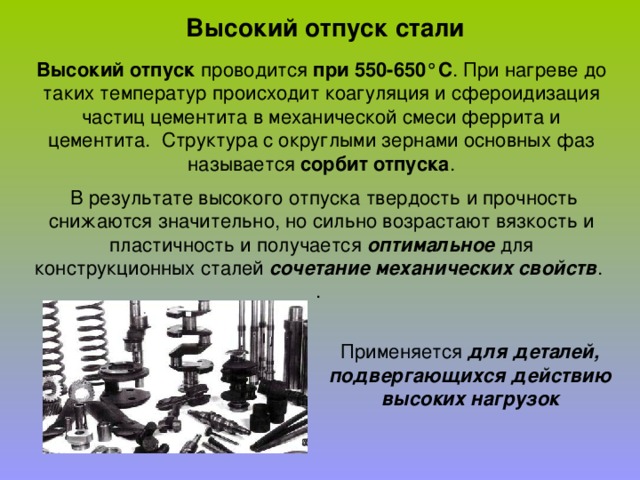

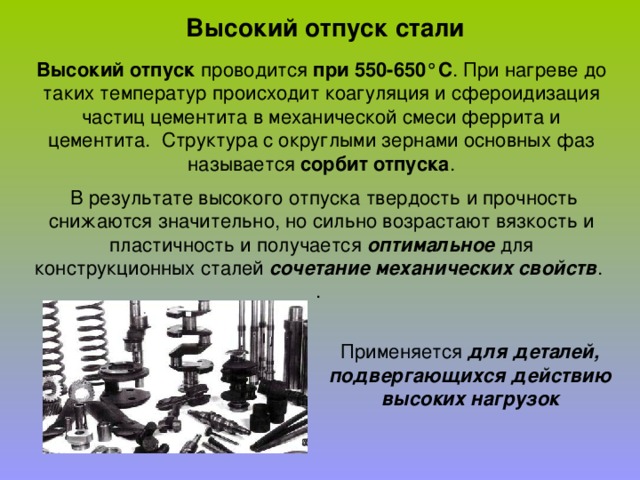

Высокий отпуск стали

Высокий отпуск проводится при 550-650°С . При нагреве до таких температур происходит коагуляция и сфероидизация частиц цементита в механической смеси феррита и цементита. Структура с округлыми зернами основных фаз называется сорбит отпуска .

В результате высокого отпуска твердость и прочность снижаются значительно, но сильно возрастают вязкость и пластичность и получается оптимальное для конструкционных сталей сочетание механических свойств .

.

Применяется для деталей, подвергающихся действию высоких нагрузок

Термообработка дуралюмина

Дуралюмин – сплав алюминия с 4-5 % меди

Термообработка дуралюмина

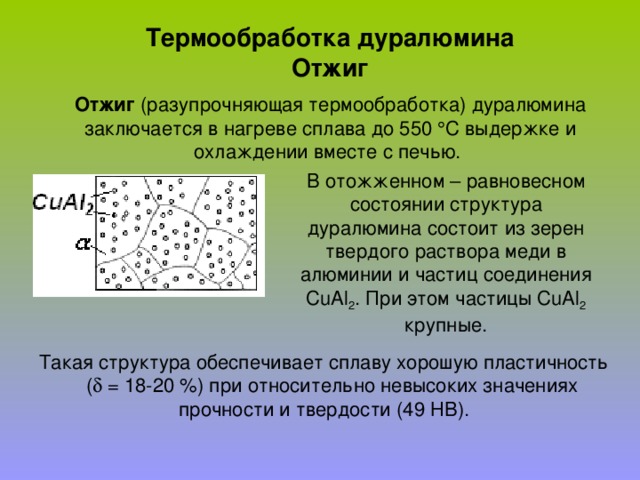

Отжиг

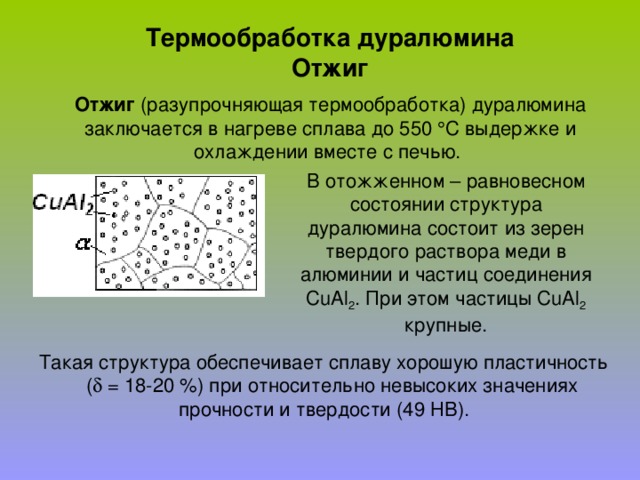

Отжиг (разупрочняющая термообработка) дуралюмина заключается в нагреве сплава до 550 С выдержке и охлаждении вместе с печью.

В отожженном – равновесном состоянии структура дуралюмина состоит из зерен твердого раствора меди в алюминии и частиц соединения С u Аl 2 . При этом частицы С u Аl 2 крупные.

Такая структура обеспечивает сплаву хорошую пластичность ( = 18-20 %) при относительно невысоких значениях прочности и твердости (49 НВ).

Термообработка дуралюмина

Закалка

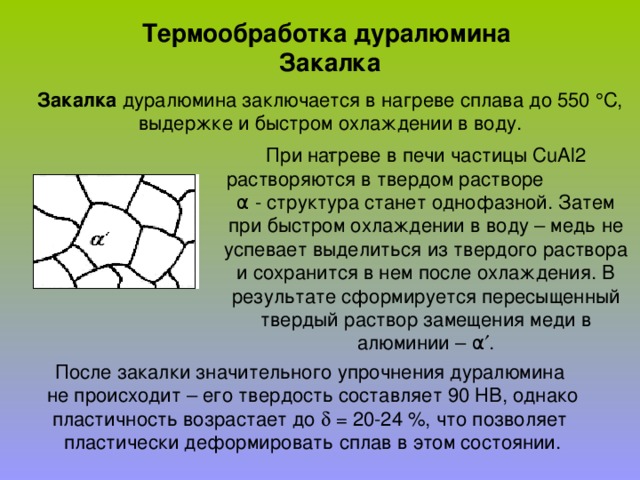

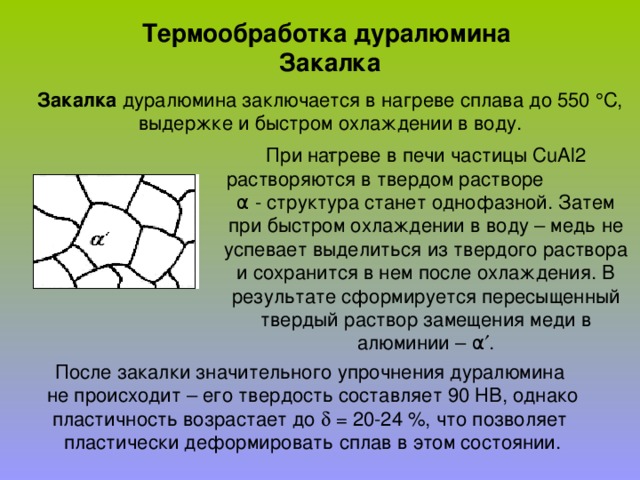

Закалка дуралюмина заключается в нагреве сплава до 550 С, выдержке и быстром охлаждении в воду.

.

При нагреве в печи частицы СuАl2 растворяются в твердом растворе α - структура станет однофазной. Затем при быстром охлаждении в воду – медь не успевает выделиться из твердого раствора и сохранится в нем после охлаждения. В результате сформируется пересыщенный твердый раствор замещения меди в алюминии – α .

После закалки значительного упрочнения дуралюмина

не происходит – его твердость составляет 90 НВ, однако пластичность возрастает до = 20-24 %, что позволяет

пластически деформировать сплав в этом состоянии.

Термообработка дуралюмина

Старение

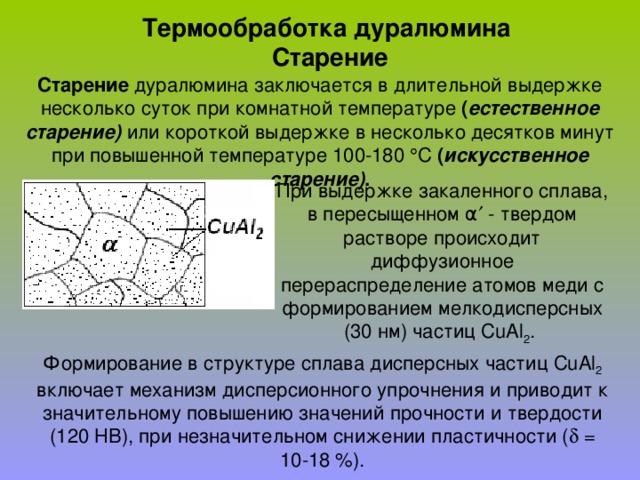

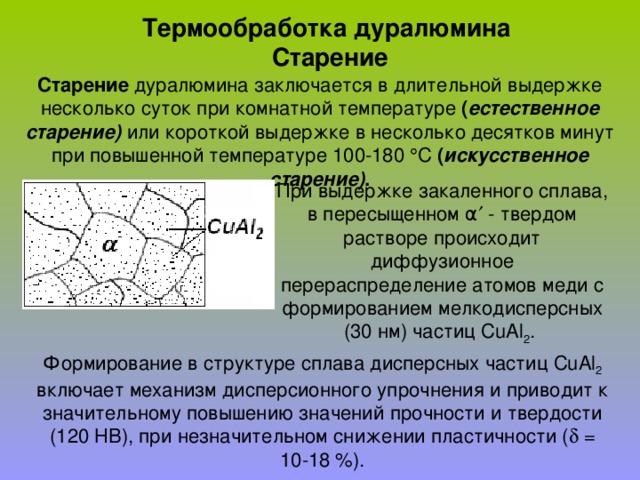

Старение дуралюмина заключается в длительной выдержке несколько суток при комнатной температуре ( естественное старение) или короткой выдержке в несколько десятков минут при повышенной температуре 100-180 С ( искусственное старение) .

При выдержке закаленного сплава, в пересыщенном α - твердом растворе происходит диффузионное перераспределение атомов меди с формированием мелкодисперсных (30 нм) частиц С u Аl 2 .

Формирование в структуре сплава дисперсных частиц С u Аl 2 включает механизм дисперсионного упрочнения и приводит к значительному повышению значений прочности и твердости (120 НВ), при незначительном снижении пластичности ( = 10-18 %).