СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

РАБОЧАЯ ТЕТРАДЬ ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ ЗАДАНИЙ ПО ПРОФЕССИОНАЛЬНОМУ МОДУЛЮ ПМ.01 Подготовительно-сварочные работы и контроль качества сварных швов после сварки. Часть1

Рабочая тетрадь предназначена для самостоятельного выполнения практических заданий по ПМ.01 Подготовительно-сварочные работы и контроль качества сварных швов после сварки в частности по МДК 01.01 Основы технологии сварки и сварочное оборудование для профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки).

Просмотр содержимого документа

«РАБОЧАЯ ТЕТРАДЬ ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ ЗАДАНИЙ ПО ПРОФЕССИОНАЛЬНОМУ МОДУЛЮ ПМ.01 Подготовительно-сварочные работы и контроль качества сварных швов после сварки. Часть1»

Государственное бюджетное профессиональное образовательное учреждение

«Волгоградский колледж машиностроения и связи»

РАБОЧАЯ ТЕТРАДЬ

ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ ЗАДАНИЙ

ПО ПРОФЕССИОНАЛЬНОМУ МОДУЛЮ

ПМ.01 Подготовительно-сварочные работы и контроль

качества сварных швов после сварки

МДК 01.01 Основы технологии сварки и сварочное оборудование

для профессии среднего профессионального образования

15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)

Преподаватель: Галанина Л.В.

г.Волгоград, 2020

ВВЕДЕНИЕ 3

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПОДГОТОВКЕ К ПРАКТИЧЕСКИМ РАБОТАМ 4

МДК 01.01 ОСНОВЫ ТЕХНОЛОГИИ СВАРКИ И СВАРОЧНОЕ ОБОРУДОВАНИЕ 4

№ 1 ПРАКТИЧЕСКАЯ РАБОТА "Классифицирование и определение сущности сварки" 4

№ 2 ПРАКТИЧЕСКАЯ РАБОТА "Разработка схемы классификации сварочных дуг" 10

№ 3 ПРАКТИЧЕСКАЯ РАБОТА "Расчет тепловой мощности сварочной 14

дуги" 14

№ 4 ПРАКТИЧЕСКАЯ РАБОТА "Изучение условного обозначения сварочных электродов" 17

№6 ПРАКТИЧЕСКАЯ РАБОТА "Расшифровка условного обозначения сварочной проволоки по стандарту" 20

№ 7 ПРАКТИЧЕСКАЯ РАБОТА "Составление схемы классификации сварочных материалов" 22

№ 8 ПРАКТИЧЕСКАЯ РАБОТА "Правила поставки, хранения и подготовки сварочных материалов к использованию в работе" 24

№ 9 ПРАКТИЧЕСКАЯ РАБОТА "Оснащение рабочего сварочного поста" 29

Лекция 35

Классификация источников питания сварочной дуги. 35

№ 11 Практическая работа "Структура обозначения типов электросварочного оборудования" 36

№ 12 ПРАКТИЧЕСКАЯ РАБОТА "Изучение устройства сварочного трансформатора" 39

№ 14 ПРАКТИЧЕСКАЯ РАБОТА "Изучение инверторных источников питания" 40

Сварочное производство является одним из ведущих видов производства, определяющим уровень технического прогресса в машиностроении. Рост объемов сварочного производства привел к необходимости организации на судостроительных и машиностроительных предприятиях сварочных цехов и участков, оснащенных современным сварочным оборудованием и сборочно-сварочным приспособлениями.

Все существующие способы сварки могут быть разделены на две основные группы: сварка давлением (контактная, газопрессовая, трением, холодная, ультразвуком) и сварка плавлением (газовая, термитная, электродуговая, электрошлаковая, электронно-лучевая, лазерная).

Наибольшее распространение получили различные способы электрической сварки плавлением. А ведущее место занимает дуговая сварка, источником теплоты при которой, служит электрическая дуга.

Сварка низкоуглеродистых и низколегированных сталей в среде углекислого газа – процесса высокопроизводительного и обеспечивающего хорошее качество сварных соединений.

При появлении полуавтоматической и автоматической сварке в среде СО2 возникла возможность дальнейшей механизации процесса сварки во всех пространственных положениях. Сварка в СО2 составляет 25% объема всех сварочных работ.

Целью проведения практических работ является научить студентов:

- чтению чертежей средней сложности и сложных сварных металлоконструкций;

-использованию конструкторскую, нормативно-техническую и производственно-технологическую документацию по сварке;

- проверке оснащенности, работоспособности, исправности и осуществлению настройку оборудования поста для различных способов сварки;

- подготовке и проверке сварочных материалов для различных способов сварки;

- выполнению сборки и подготовке элементов конструкции под сварку;

- проведению контроля подготовки и сборки элементов конструкции под сварку;

- выполнению предварительного, сопутствующего (межслойного) подогрева металла;

- зачистке и удалению дефектов сварных швов после сварки;

- проведению контроля сварных соединений на соответствие геометрическим размерам, требуемым конструкторской и производственно-технологической документацией по сварке.

Задача студентов состоит в добросовестном выполнении тем под руководством преподавателя и в осмысливании практической значимости изучаемых тем для будущей производственной деятельности.

Основной теоретический материал, необходимый для изучения при проведении практических работ помещен в рабочей тетради. Данный материал прорабатывается самостоятельно при подготовке к практической работе и закрепляется при ее проведении. Чтобы совершенствовать теоретические и практические знания в методические указания к практическим работам включены контрольные вопросы.

В начале каждой работы сформулирована ее цель, даны основные теоретические сведения, изложено задание, указано, что должно содержаться в отчете. В конце даны контрольные вопросы или задания для выполнения. Рекомендуется отчеты по всем выполненным работам оформлять в одной тетради.

При оформлении работы студент фиксирует в тетради наименование темы, цель работы, содержание задания и результаты выполнения отдельных заданий темы по требуемой форме. По окончании занятия студент предоставляет преподавателю отчет на проверку, подпись и защищает выполненную работу.

Перед каждым практическим занятием студент должен подготовить соответствующий теоретический материал по лекционным записям, на практическом занятии пополнить его, ознакомиться с заданием, материалами для выполнения работы. Ориентируясь на порядок выполнения задания, приступить к выполнению практической работы.

Для совершенствования теоретических и практических знаний, каждая практическая работа содержит контрольные вопросы . Студент отвечает на контрольные вопросы при защите практической работы.

Рабочая тетрадь может быть использована при самостоятельном изучении тем.

№ 1 ПРАКТИЧЕСКАЯ РАБОТА "Классифицирование и определение сущности сварки"

Цель работы

- изучение основ сварки плавлением и формирование знаний по сущности процессов сварки;

- изучение классификации и общих представлениях о методах и способах сварки.

Ход занятия:

1. Повторить теоретический материал

2. Выполнить задания

3. Оформить отчет по работе

Краткий теоретический материал

Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частицами при их местном (общем) нагреве или пластическом деформировании, или совместным действием того и другого.

Сущность сварки заключается в сближении элементарных частиц свариваемых частей настолько, чтобы между ними начали действовать межатомные связи, которые обеспечивают прочность соединения.

В зависимости от вида энергии, применяемой при сварке, различают три класса сварки: термический, термомеханический и механический (ГОСТ 19521-74). К термическому классу относятся виды сварки, осуществляемой плавлением, т.е. местным расплавлением соединяемых частей с использованием тепловой энергии.

Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и теплота, выделяемая при электрошлаковом процессе.

Источники теплоты характеризуются температурой и концентрацией, определяемой наименьшей площадью нагрева (пятно нагрева) и наибольшей плотностью тепловой энергии в пятне нагрева. Эти показатели определяют технологические свойства источников нагрева при сварке, наплавке и резке.

Основные виды сварки термического класса – дуговая, газовая, электрошлаковая, электронно-лучевая, плазменная, лазерная, термитная и др.

Дуговая сварка. Необходимое для местного расплавления деталей и присадочного материала тепло образуется при горении электрической дуги между свариваемым металлом и электродом. По способу механизации сварка может быть ручная, механизированная и автоматическая. Механизированная и автоматическая сварка может быть под флюсом и в защитных газах.

Газовая сварка. Основной и присадочный металлы расплавляются высокотемпературным газокислородным пламенем (температура до 3200 °С).

Электрошлаковая сварка. Плавление основного металла и присадочного материала происходит за счет тепла, выделяющегося при прохождении электрического тока через расплавленный шлак (в период установившегося процесса).

Электроннолучевая сварка. Сварка выполняется в камерах с разряжением до 10-4–10-6 мм рт. ст. Тепло выделяется за счет бомбардировки зоны сварки электронным потоком, приобретающим высокие скорости в высоковольтной установке, имеющей мощность до 50 кВт. Анодом является свариваемая деталь, а катодом – вольфрамовая нить или спираль, нагретая до температуры 2300 °С.

Плазменная сварка. Плавление металлов осуществляется плазменно-дуговой струѐй, имеющей температуру выше 10 000 °С.

Лазерная сварка. Сварка основана на использовании фотоэлектронной энергии. При большом усилении световой луч способен плавить металл. Для получения такого луча применяют специальные устройства – лазеры.

Термитная сварка. Процесс сварки заключается в том, что свариваемые детали закладываются в огнеупорную форму, а в установленный сверху тигель засыпается термит–порошок из алюминия и окиси железа. При горении термита окись железа восстанавливается, а образующийся при этом жидкий металл при заполнении формы оплавляет и соединяет кромки свариваемых изделий.

К термомеханическому классу относятся виды сварки, при которых используется тепловая энергия и давление, – контактная, диффузионная, газопрессовая, и др. Основным видом термомеханического класса является контактная сварка – сварка с применением давления, при которой нагрев осуществляют теплотой, выделяемой при прохождении электрического тока через находящиеся в контакте соединяемые части.

Диффузионная сварка – сварка давлением, осуществляемая взаимной диффузией атомов контактирующих частей при относительно длительном воздействии повышенной температуры и при незначительной пластической деформации. При прессовых видах сварки соединяемые части могут нагреваться пламенем газов, сжигаемых на выходе сварочной горелки, дугой, электрошлаковым процессом, индукционным нагревом, термитом и т.п.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления: холодная, взрывом, ультразвуковая, трением и др.

Холодная сварка – сварка давлением при значительной пластической деформации без внешнего нагрева соединяемых частей.

Сварка взрывом – сварка, при которой соединение осуществляется в результате вызванного взрывом соударения быстро движущихся частей.

Ультразвуковая сварка. Сварка осуществляется за счет превращения при помощи специального преобразователя ультразвуковых колебаний в механические высокой частоты и применения небольшого сдавливающего усилия.

Сварка трением. Сварка заключается в том, что вследствие трения одного из свариваемых стержней о другой место соединения разогревается; при приложении осевого усилия соединяемые металлы свариваются.

Перед выполнением заданий посмотрите презентацию по ссылке https://multiurok.ru/files/prezentatsiia-sushchnost-protsessov-svarki-1.html

ЗАДАНИЯ ДЛЯ КОНТРОЛЯ ЗНАНИЙ

Задание № 1 Ответе письменно

1. Охарактеризуйте процесс сварки и условия его получения

2. Перечислите основные способы электрической дуговой сварки в зависимости от степени механизации, рода тока и полярности

Задание № 2 Составьте правильно схему

сварка плавлением

Задание № 3 Установите правильные связи характеризующие вид сварки

| Вид сварки | Сущность процесса |

| 1.Газокислородная сварка | 1. Температура струи 20000-30000 К. Инертные газы, применяющиеся для сжатия дуги, хорошо защищают зону сварки при изготовлении изделий из высокоактивных металлов и сплавов |

| 2.Электродуговая угольным электродом | 2. Жидкий шлак, нагреваемый электрическим током расплавляет кромки основного металла и электроды. |

| 3.Электродуговая электродом с покрытием | 3.Кинетическая энергия потока электронов при торможении на поверхности свариваемого металла превращается в тепловую. |

| 4.Автоматическая сварка под флюсом | 4. Электрическая дуга горит между угольным электродом и изделием |

| 5.Сварка в защитных газах | 5. При этом методе сварки форма проплавления металла узкая и глубокая. |

| 6.Электрошлаковая сварка | 6. Под действием тепла дуги кромки свариваемых деталей, проволока и часть флюса расплавляются |

| 7. Электронно-лучевая | 7. Источником тепла служит пламя горючего газа в смеси с кислородом |

| 8. Плазменная сварка | 8. Источником тепла служит дуговой разряд между электродом и изделием |

| 9. Лазерная сварка | 9. Дуга возбуждается и горит между изделием и электродом, плавящимся и неплавящимся. |

Задание № 4 Охарактеризуйте вид сварки (номер эскиза выбрать по номеру в журнале)

| Эскиз или рисунок | Название вида сварки и его краткая характеристика |

| 1; 13; 25 | Например: Автоматическая сварка под флюсом. Дуга горит между проволокой и изделием. Дуга закрытая - скрыта под слоем флюса. Автомат движется вдоль шва со скоростью сварки. |

| 2; 14 |

|

| 3; 15 |

|

| 4; 16 |

|

| 5; 17 |

|

| 6;18 |

|

| 7; 19 |

|

| 8; 20 |

|

| 9; 21 |

|

| 10; 22 |

|

| 11;23 |

|

| 12; 24 |

|

Список литературы

1. Овчинников В.В. Технология электросварочных и газосварочных работ: учебник для студ.учреждений сред.проф.образования. – М.:Издательский центр «Академия», 2015. – 272 с.

2. Овчинников, В.В. Ручная дуговая сварка (наплавка, резка). : учебник / Овчинников В.В. — Москва :КноРус, 2019. — 248 с. — (СПО). — ISBN 978-5-406-06782-6. — URL: https://book.ru/book/930713 (дата обращения: 22.11.2019). — Текст : электронный.

Дополнительный список литературы

1.Быковский, О.Г. Сварочное дело. : учебное пособие / Быковский О.Г., Фролов В.А., Краснова Г.А. — Москва :КноРус, 2019. — 272 с. — (СПО). — ISBN 978-5-406-06573-0. — URL: https://book.ru/book/929716 (дата обращения: 22.11.2019). — Текст : электронный.

2. Думов С.И. Технология электрической сварки плавлением: учебник для машиностроительных техникумов.-Л.:Машиностроение, 1978. - 368 с.

3.Овчинников, В.В. Справочник сварщика : учебное пособие / Овчинников В.В. — Москва : КноРус, 2019. — 271 с. — (СПО). — ISBN 978-5-406-06503-7. — URL: https://book.ru/book/928938 (дата обращения: 22.11.2019). — Текст : электронный.

4.Чернышов Г.Г. Технология электрической сварки плавлением : учебник для студ.учрежденийср.проф.образования. – М.:Издательский центр «Академия», 2012. – 496 с.

Цель работы

- изучение основ сварки плавлением и формирование знаний по сущности процессов сварки;

- изучение классификации сварочных дуг и процессов, протекающих в сварочной дуге.

Ход занятия:

1. Повторить теоретический материал

2. Выполнить задания

3. Оформить отчет по работе

Краткий теоретический материал

Сварочная дуга является концентрированным источником тепла, необходимым для расплавления основного и присадочного металла. Проводимость любого материала зависит от количества находящихся в нём свободных частиц – электронов и ионов. Электроны, положительные и отрицательные ионы в газах возникают при воздействии на них тепла, электрического поля, ультрафиолетовых лучей и т.д.

Процесс образования электронов и ионов называется ионизацией. Прохождение электрического тока через газы называется электрическим газовым разрядом. При соприкосновении торца электрода с металлом происходит короткое замыкание, который вследствие этого нагревается и в момент отрыва электрода начинают испускаться электроны. Процесс выделения электронов называется термоэлектронной эмиссией.

Электроны, двигаясь (со скоростью света) к противоположному полюсу сталкиваются с атомами воздуха и разбивают их на положительные и отрицательные ионы. При этом выделяется тепло и лучистая энергия – ультрафиолетовые лучи. Образовавшиеся «+» и (-) частицы двигаются к противоположным полюсам. Часть «+» ионов достигает катодного пятна, а другая часть не достигает и, присоединяет к себе электроны, становятся атомами (процесс образования нейтральных атомов называется рекомбинацией).

Воздушный промежуток между торцом электрода и металлом заполняется заряженными частицами и начинает проводить ток.

Сварочной дугой называется мощный устойчивый электрический разряд в ионизированной газовой среде, образованной между электродом и изделием (или между двумя электродами).

Необходимые условия для устойчивого горения дуги:

1. Наличие источника питания (ИП) дуги, который позволяет быстро нагреть катод до температуры, необходимой для выхода электронов. Для этого ИП должен иметь напряжение, необходимое для зажигания дуги 60-80В (напряжение холостого хода (х.х.)).

2. Наличие необходимой степени ионизации в промежутке между электродом и металлом. Для повышения степени ионизации в состав покрытия электрода вводят легкоионизирующиеся вещества, например натрий, кальций.

Дуга, горящая без обрывов, называется стабильной. Стабильность горения дуги зависит от её длины, напряжения х.х., состава обмазки и т.д.

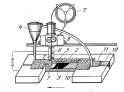

С троение сварочной дуги. По длине дугового промежутка дуга разделяется на три области (рис. 1): катодную, анодную и находящийся между ними столб дуги.

Рис. 1. Строение электрической дуги и распределение напряжения в ней: 1 - катодная область, 2 - столб дуги, 3 - анодная область.

В процессе горения дуги на электроде и металле образуются наиболее нагретые участки. Участок на катоде называется катодным пятном, а на аноде – анодным пятном. Каждая из зон характеризуется определёнными процессами, имеет свою температуру, длину.

Катодное пятно является источником электронов (Tк.п.=32000) и близка к температуре кипения материала электрода (для железа – 35000 ). В катодном пятне выделяется около 36% общего количества теплоты дуги, а падение напряжения на нём составляет 10÷16В. Длина катодной зоны равна 10-4мм.

Столб дуги (Tс.д.=6000-80000С) состоит из электронов, положительных и отрицательных ионов. В столбе дуги выделяется около 21% общего количества теплоты. Падение напряжения составляет примерно 2-12В. Длина столба дуги зависит от диаметра электрода и определяется по формуле: Lд=(0,5÷1,1)dэ и обычно равна 2-3мм. Максимальная длина дуги, при увеличении которой произойдёт её обрыв, называется предельной. Она равна Lпр.=(1,1÷1,3)dэ.

Анодное пятно представляет собой место входа электронов (Tа.п.=39000). На нём выделяется около 43% общего количества теплоты дуги. Длина анодной зоны равна 10-3мм. Падение напряжения на аноде составляет 6-8В. В связи с малой протяженностью катодной и анодной областей можно считать практически L с.д. = Lд.

Тогда получается, что напряжение дуги прямым образом зависит от ее длины (рис1).

При сварке на постоянном токе электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а к отрицательному - катодом. Если сварка ведется на переменном токе, каждый из электродов является попеременно то анодом, то катодом.

прямая полярность -" -" на электроде , "+" на изделии

обратная полярность - " +" на электроде , "-" на изделии

Виды сварочных дуг по принципу действия:

Прямого

Косвенного

Комбинированного

Дуга прямого действия всегда происходит между заряженным электродом и свариваемой деталью – а.

Если дуга создалась между двумя электродами – это сварочная дуга косвенного действия (б).

Соответственно, сочетание прямой и косвенной дуг называется комбинированным действием (в).

Например: трехфазная дуга. В ней две дуги связывают заряженные электроды с поверхностью сваривания, а третья – горит между двумя электродами, которые изолированы друг от друга.

Виды сварочных дуг по виду тока:

Постоянный

Переменный

Трехфазный

Виды сварочных дуг по длительности горения:

Стационарная дуга

Импульсная дуга

Виды сварочных дуг по полярности постоянного тока:

Прямой полярности

Обратной полярности

При прямой полярности постоянного тока при сварке отрицательный заряд находится на электроде, а положительный – на свариваемом металле.

При обратной полярности – наоборот.

Виды сварочных дуг по типу применяемого электрода:

С плавящимся электродом (металлическим)

С неплавящимся электродом (вольфрамовый, угольный и тд.)

При сварке плавящимся электродом свариваемый шов образуется из расплавленного электрода. При этом в зоне сварки всегда должна быть постоянная длина дуги.

При сварке неплавящимся электродом шов образуется из металла свариваемых частей. Длина дуги постепенно возрастает, поэтому нужно будет ее корректировать.

Исходя из длины дуги, возникает еще одна классификация сварочной дуги.

Виды сварочной дуги по длине дуги:

Короткая (2-4мм)

Нормальная (4-6мм)

Длинная (больше 6 мм)

Виды сварочной дуги, исходя из среды горения:

Открытая (в воздухе)

Закрытая (под флюсом)

В защитных газах

Виды дуги по степени сжатия:

Свободная

Сжатая

ЗАДАНИЯ ДЛЯ КОНТРОЛЯ ЗНАНИЙ

Задание № 1

Д

Виды сварочных дуг

ополните схему

по среде

горения

по виду тока

по длительности горения

по полярности

по типу электрода

Задание № 2

Ответьте на вопросы

1. Какие условия необходимы для зажигания дуги?

2. Что происходит в воздушном промежутке между электродом и металлом после касания электрода о металл?

3. Какая дуга называется стабильной?

4. Как повысить степень ионизации дугового промежутка?

5. Чему равна температура дуги?

Список литературы

1. Овчинников В.В. Технология электросварочных и газосварочных работ: учебник для студ.учреждений сред.проф.образования. – М.:Издательский центр «Академия», 2015. – 272 с.

2. Овчинников, В.В. Ручная дуговая сварка (наплавка, резка). : учебник / Овчинников В.В. — Москва :КноРус, 2019. — 248 с. — (СПО). — ISBN 978-5-406-06782-6. — URL: https://book.ru/book/930713 (дата обращения: 22.11.2019). — Текст : электронный.

Дополнительный список литературы

1.Быковский, О.Г. Сварочное дело. : учебное пособие / Быковский О.Г., Фролов В.А., Краснова Г.А. — Москва :КноРус, 2019. — 272 с. — (СПО). — ISBN 978-5-406-06573-0. — URL: https://book.ru/book/929716 (дата обращения: 22.11.2019). — Текст : электронный.

2. Думов С.И. Технология электрической сварки плавлением: учебник для машиностроительных техникумов.-Л.:Машиностроение, 1978. - 368 с.

3.Овчинников, В.В. Справочник сварщика : учебное пособие / Овчинников В.В. — Москва : КноРус, 2019. — 271 с. — (СПО). — ISBN 978-5-406-06503-7. — URL: https://book.ru/book/928938 (дата обращения: 22.11.2019). — Текст : электронный.

4.Чернышов Г.Г. Технология электрической сварки плавлением : учебник для студ.учрежденийср.проф.образования. – М.:Издательский центр «Академия», 2012. – 496 с.

Интернет-ресурсы

Сайт http://old.ugatu.ac.ru/.

Сайт http://metallicheckiy-portal.ru/.

Цель работы

- изучение основ теории сварочных процессов

Ход занятия:

1. Повторить теоретический материал

2. Выполнить задания

3. Оформить отчет по работе

Краткий теоретический материал

Энергия мощных потоков заряженных частиц, бомбардирующих катод и анод, превращается в тепловую энергию электрической дуги. Полная тепловая мощность дуги Q (Дж/сек), выделяемое дугой на катоде, аноде и столбе дуги, определяется по формуле:

Q = Iсв Uд, (1)

где Iсв — сварочный ток, А; Uд — напряжение дуги, В.

При питании дуги постоянным током наибольшее количество теплоты выделяется в зоне анода (42—43%). Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты.

При сварке угольным электродом температура в катодной зоне достигает 3200°С, в анодной — 3900°С, а в столбе дуги среднее значение температуры составляет 6000°С. При сварке металлическим электродом температура катодной зоны составляет около 2400°С, а анодной — 2600°С.

Разная температура катодной и анодной зон, а также и разное количество теплоты, выделяющееся в этих зонах, используются при решении технологических задач. При сварке деталей, требующих большого подвода теплоты для прогрева кромок, применяют прямую полярность, при которой анод (плюсовая клемма источника тока) подсоединяют к детали, а катод (минусовая клемма источника тока) — к электроду. При сварке тонкостенных изделий, тонколистовых конструкций, а также сталей, не допускающих перегрева (нержавеющие, жаропрочные, высокоуглеродистые и др.), применяют сварку постоянным током обратной полярности. В этом случае катод подсоединяют к свариваемой детали, а анод — к электроду. При этом не только обеспечивается относительно меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного материала за счет более высокой температуры анодной зоны и большего подвода теплоты. Полярность клемм источника постоянного тока может быть определена с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

При питании дуги переменным током различие температур катодной и анодной зон и распределение теплоты сглаживаются вследствие периодической смены катодного и анодного пятен с частотой, равной частоте тока.

Практика показывает, что в среднем при ручной сварке только 60—70% теплоты дуги используется на нагревание и плавление металла. Остальная часть теплоты рассеивается в окружающую среду через излучение и конвекцию.

Рисунок 1. Тепловой баланс сварочной дуги при ручной сварке

покрытым электродом (а) и автоматической сварке под флюсом (б)

Количество теплоты, используемое на нагрев и плавку свариваемого металла в единицу времени, называется эффективной тепловой мощностью дуги q (Дж/сек). Она меньше полной тепловой мощности дуги и складывается из следующего: тепла, выделяющегося в пятне дуги на свариваемом металле; тепла, вводимого в металл за счет теплообмена со столбом дуги и ее пятном на свариваемом металле; тепла, вносимого в свариваемый металл с каплями расплавленного металла электрода, электродного покрытия и флюса. Эффективную тепловую мощность дуги q можно подсчитать по формуле

q = Iсв Uд η , (2)

где Iсв — величина сварочного тока, А;

Uд — напряжение дуги, В;

η - эффективный коэффициент полезного действия нагрева дугой.

Коэффициент полезного действия η зависит от способа сварки, материала электрода, состава электродного покрытия и других факторов. При ручной дуговой сварке электродом с тонким покрытием или угольным электродом он составляет 0,5—0,65; а при сварке электродом с толстым покрытием — 0,7—0,85. При сварке неплавящимся электродом в защитных газах (аргонодуговая) потери теплоты значительны и составляют 0,5—0,6. Наиболее полно используется теплота при сварке под флюсом - η равен 0,8 - 0,95.

Тепловой режим сварки характеризуется количеством тепла, вводимого в металл на единицу длины шва. Эта величина называется погонной энергией сварки и выражается отношением:

q1 = Iсв Uд, η/ vсв (3)

где vсв — скорость сварки, см/с.

Примерные балансы использования тепла сварочных дуг:

| показатели | Затраты тепла, % от полной тепловой мощности дуги | |

| покрытым металлическим электродом | под флюсом | |

| Эффективная тепловая мощность | 75 | 81 |

| Потери в окружающую среду | 20 | - |

| Потери на разбрызгивание | 5 | 1 |

| Потери на плавление флюса | - | 18 |

| Итого полная тепловая мощность дуги | 100 | 100 |

Из таблицы видно, что при сварке под флюсом тепло дуги используется более полно, т.к. эффективная мощность дуги выше.

Задание № 1

Ответьте письменно на вопросы по теме "Электрическая сварочная дуга"

1.Что называется электрической дугой?

2.Назовите основные участки электрической дуги.

3. В результате каких явлений происходит ионизация воздушного промежутка между электродом и изделием?

4.Что называется погонной энергией?

5. Чем характеризуется тепловой режим сварки?

Список литературы

1. Овчинников В.В. Технология электросварочных и газосварочных работ: учебник для студ.учреждений сред.проф.образования. – М.:Издательский центр «Академия», 2015. – 272 с.

2. Овчинников, В.В. Ручная дуговая сварка (наплавка, резка). : учебник / Овчинников В.В. — Москва :КноРус, 2019. — 248 с. — (СПО). — ISBN 978-5-406-06782-6. — URL: https://book.ru/book/930713 (дата обращения: 22.11.2019). — Текст : электронный.

Дополнительный список литературы

1.Быковский, О.Г. Сварочное дело. : учебное пособие / Быковский О.Г., Фролов В.А., Краснова Г.А. — Москва :КноРус, 2019. — 272 с. — (СПО). — ISBN 978-5-406-06573-0. — URL: https://book.ru/book/929716 (дата обращения: 22.11.2019). — Текст : электронный.

2. Думов С.И. Технология электрической сварки плавлением: учебник для машиностроительных техникумов.-Л.:Машиностроение, 1978. - 368 с.

3.Овчинников, В.В. Справочник сварщика : учебное пособие / Овчинников В.В. — Москва : КноРус, 2019. — 271 с. — (СПО). — ISBN 978-5-406-06503-7. — URL: https://book.ru/book/928938 (дата обращения: 22.11.2019). — Текст : электронный.

4.Чернышов Г.Г. Технология электрической сварки плавлением : учебник для студ.учрежденийср.проф.образования. – М.:Издательский центр «Академия», 2012. – 496 с.

(ГОСТ 9466-75, ГОСТ 9467-75, ГОСТ10052-75 )

Цель работы:

- изучить стандарты на сварочные материалы, требования стандартов к сварочным материалам

- изучить условные обозначения электродов

Ход занятия:

1. Повторить теоретический материал

2. Выполнить задания

3. Оформить отчет по работе

Краткий теоретический материал

Электроды, предназначенные для ручной дуговой сварки, в стандартах классифицируются по следующим признакам: металлу, для сварки которого они предназначены; толщине и типу покрытия; механическим свойствам металла шва и др.

ГОСТ 9466-75 "Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация, размеры и общие технические требования" регламентирует размеры электродов, толщину и типы покрытий, условные обозначения, общие технические требования, правила приемки и методы испытания электродов и наплавленного металла.

1. Классификация электродов

Согласно ГОСТ 9466-75 электроды для сварки и наплавки сталей классифицируются:

1.1 по назначению: для сварки углеродистых и низколегированных конструкционных сталей с σв

для сварки легированных конструкционных сталей с σв 600 МПа - Л;

для сварки теплоустойчивых сталей - Т;

для сварки высоколегированных сталей с особыми свойствами - В;

для наплавки поверхностных слоев с особыми свойствами - Н.

1.2 Подразделение электродов на типы - по ГОСТ 9467-75 "Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы", ГОСТ 10052-75 "Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы".

Каждому типу электродов может соответствовать одна или несколько марок электродов.

1.3 По толщине покрытия электроды подразделяются:

с тонким покрытием - М;

со средним покрытием - С;

с толстым покрытием - Д;

с особо толстым покрытием - Г.

1.4 В зависимости от требований к качеству электродов в части точности изготовления, состояния поверхности покрытия, сплошности выполненного данными электродами металла шва и содержания серы и фосфора в наплавленном металле, электроды подразделяют на группы 1,2 и 3

5) По видам покрытия электроды подразделяются:

с кислым покрытием - А;

с основным покрытием - Б;

с целлюлозным покрытием - Ц;

с рутиловым покрытием - Р;

с покрытием смешанного типа - соответствующее двойное условное обозначение;

с прочими видами покрытий - П.

1.5 По допустимым пространственным положениям сварки или наплавки электроды подразделяются:

для всех пространственных положений - 1;

для всех положений, кроме вертикального сверху вниз - 2;

для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх- 3;

для нижнего и нижнего в лодочку - 4.

1.6 По роду и полярности применяемого при сварке или наплавке тока, а также по номинальному напряжению холостого хода используемого источника питания сварочной дуги переменного тока частотой 50 Гц электроды подразделяются в соответствии с табл.1

Таблица 1

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

|

| Номин. | Пред. откл. |

|

| Обратная | - | - | 0 |

| Любая |

|

| 1 |

| Прямая | 50 | ±5 | 2 |

| Обратная |

|

| 3 |

| Любая |

|

| 4 |

| Прямая | 70 | ±10 | 5 |

| Обратная |

|

| 6 |

| Любая |

|

| 7 |

| Прямая | 90 | ±5 | 8 |

| Обратная |

|

| 9 |

2. Условное обозначения электродов

Условное обозначение электродов должно содержать следующие данные, расположение которых указано на рис. 1

Рис. 1. Структура условного обозначения электродов согласно ГОСТ 9466-75

В обозначении:

1 - тип;

2 - марка;

3 - диаметр, мм;

4 - назначение электродов;

5 - обозначение толщины покрытия;

6 - группа электродов;

7 - группа индексов, указывающих характеристики наплавленного металла и металла шва по ГОСТ 9467-75, ГОСТ 10051-75 или ГОСТ 10052-75;

8 - обозначение вида покрытия;

9 - обозначение допустимых пространственных положений сварки или наплавки;

10 -обозначение рода применяемого при сварке или наплавке тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц;

11 - обозначение стандарта ГОСТ 9466-75;

12 - обозначение стандарта на типы электродов.

Такое полное условное обозначение должно быть указано на этикетках или в маркировке коробок, пачек и ящиков с электродами.

Во всех видах документации дается сокращенное условное обозначение электродов, которое должно состоять из марки, диаметра, группы электродов и обозначения стандарта (ГОСТ 9466-75).

В ГОСТ 9467-75 "Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей" регламентировано 9 типов электродов для сварки углеродистых и низколегированных сталей конструкционных сталей с σв 60 кгс/мм2 и 9 типов электродов для сварки легированных теплоустойчивых сталей.

Для сварки конструкционных сталей тип электрода содержит букву Э, вслед за которой цифрами указано значение временного сопротивления при разрыве (в кгс/мм2), например: Э38, Э42, Э50 ... Э150. У некоторых типов электродов после цифр поставлена буква А, что характеризует более высокие характеристики пластичности наплавленного металла. Электроды этих типов регламентированы только по характеристикам механических свойств и содержанию серы и фосфора в наплавленном металле.

Обозначение электродов для сварки углеродистых и низколегированных сталей с

σв

Например, условное обозначение Э46А - УОНИ -13/45 - 3,0 - УД2

Е43 2(5)-Б10 - ГОСТ 9466-75, ГОСТ 9467-75

будет расшифровано так:

в числителе:

- Э46А - тип электродов;

- УОНИ-13/45 - марка электрода;

- 3,0 - диаметр электрода, мм;

- У- электроды предназначены для сварки углеродистых и низколегированных сталей;

- Д - электроды с толстым покрытием;

- 2-й группы качества;

в знаменателе:

- Е - международное обозначения электрода;

- 43 2(5) - группа индексов указывающих, характеристики наплавленного металла и металла шва

- Б - основное покрытие электрода ,

- 1 - электроды предназначены для сварки во всех пространственных положениях;

- 0 - электроды предназначены для сварки на постоянном токе обратной полярности.

Сокращенное обозначение в технических документах:

электроды УОНИ-13/45-3,0-2 - ГОСТ 9466-75.

ЗАДАНИЯ ДЛЯ КОНТРОЛЯ ЗНАНИЙ

Перед выполнением задания посмотрите презентацию по ссылке

https://multiurok.ru/files/prezentatsiia-svarochnye-materialy.html

Задание № 1

Расшифруйте условное обозначение сварочных электродов:

| № п/п | Условное обозначение электрода | Расшифровка условного обозначения |

| 1 | Э-60-УОНИ-13/65-5-УД Е513-Б20 |

|

| 2 | Э46-АНО-4-5 УД Е43 2(3)-Р24 |

|

| 3 | Э46-ОЗС-12-3-УД Е43 1(3)-Р12 |

|

| 4 | Э50А-ЦУ5-2,5-УД Е51 3(2)-Б20 |

|

| 5 | Э50А-ТМУ-21У-4-УД Е51 0- Б20 |

|

ГОСТ 2246-70 "Проволока стальная сварочная"

Цель работы

- изучить стандарты на сварочные материалы, требования стандартов к сварочным материалам

- изучить условные обозначения сварочной проволоки

ЧАСТЬ 1 ПРОВОЛОКА СТАЛЬНАЯ СВАРОЧНАЯ СПЛОШНОГО СЕЧЕНИЯ

Краткий теоретический материал

Электродная проволока - сварочная проволока, используемая в качестве плавящегося электрода.

Присадочная проволока - сварочная проволока, используемая как присадочный металл и не являющаяся электродом.

Сварочную проволоку получают горячей прокаткой и волочением. Сварочную проволоку изготовляют сплошной или порошковой. Для электрошлаковой сварки наряду с проволочными электродами применяют пластинчатые электроды, изготовленные из ленты или листов.

Наиболее широкое применение в качестве электродного, присадочного и наплавочного материала находит сварочная сплошная проволока - стальная или из цветных металлов и сплавов. Разработаны следующие государственные стандарты:

1. ГОСТ 2246-70 Проволока стальная сварочная.

2. ГОСТ 10543-98 Проволока стальная наплавочная.

3. ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов.

4. ГОСТ 16130-90 Проволока и прутки из меди и сплавов на медной основе сварочные.

ГОСТ 2246-70 регламентирует химический состав 77 марок сварочной проволоки, используемых в качестве электродной, присадочной, наплавочной и для изготовления покрытых электродов для ручной дуговой сварки. Стандарт регламентирует химический состав и размеры сварочной проволоки, так как механические свойства металла шва зависят от многих других факторов (доли участия основного металла, марки флюса, режима сварки и т.д.). Стандартом предусмотрены диаметры проволок (мм): 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0. Стандарт распространяется на холоднотянутую сварочную проволоку из низкоуглеродистой, легированной и высоколегированной сталей.

По требованию потребителя проволока может изготовляться из стали, выплавленной электрошлаковым (Ш) или вакуум но дуговым (ВД) переплавом, или в вакуумноиндукционных печах (ВИ). При этом оговариваются дополнительные требования к металлу проволоки по содержанию вредных примесей и газов. По виду поверхности проволока выполняется омедненная (О) или неомедненная(без дополнительного обозначения).

Пример условного обозначения проволоки для сварки (наплавки) диаметром 1,2 мм, марки Св-08Г2С с омедненной поверхностью:

Проволока 1,2 Св-08Г2С-О ГОСТ 2246-70.

Пример условного обозначения проволоки, предназначенной для изготовления электродов из стали, выплавленной в вакуумноиндукционной печи, с омедненной поверхностью:

Проволока 2,5 Св-08ХГСМФА - ВИ - Э - О ГОСТ 2246-70.

Средний процент содержания углерода указан цифрой без буквенного обозначения в сотых долях процента сразу за символом "Св". При содержании элементов менее 1 % цифра не ставится. Более точное содержание элементов дано в стандарте. Повышенные требования к чистоте проволоки по вредным примесям (снижение содержания серы и фосфора на 0,01 % каждой ) отмечается в марке проволоки (только углеродистой и легированной) буквой А и АА, например Св-08А. Для высоколегированных проволок не допускается содержание серы и фосфора свыше 0,035 %. Проволока выпускается в кассетах, катушках и бухтах в герметической упаковке.

Перед выполнением работы посмотрите презентацию по ссылке

https://multiurok.ru/files/prezentatsiia-svarochnye-materialy.html

ПРОТОКОЛ ВЫПОЛНЕНИЯ РАБОТЫ

Задание № 1 Расшифруйте марки сварочной проволоки по химическому составу

|

| Марка проволоки | Расшифровка химического состава |

| 1 | Св-15ГСТЮЦА |

|

| 2 | Св-10НМА |

|

| 3 | Св-08ГСМТ |

|

| 4 | Св-08Г2С |

|

| 5 | Св-01Х23Н28М3Д3Т |

|

| 6 | Св-09Х16Н25М6АФ |

|

| 7 | Св-08АА |

|

| 8 | Св-06Х20Н11М3ТБ |

|

| 9 | Св-10ГН |

|

| 10 | Св-08ХН2Г2СМЮ |

|

Задание № 2

Расшифруйте условные обозначения сварочной проволоки

1,6 Св-08Г2С – О ГОСТ 2246-70

_______________________________________________________________________

_______________________________________________________________________

2,5 Св-08ХГСМФА – ВИ – Э – О ГОСТ 2246-70

_______________________________________________________________________

_______________________________________________________________________

Цель работы

- изучение основ теории сварочных процессов

Ход занятия:

1. Повторить теоретический материал

2. Выполнить задания

3. Оформить отчет по работе

Краткий теоретический материал

Материалы для сварки выполняют такие функции:

обеспечивают стабильность сварочного процесса;

удаляют из металла шва вредные примеси;

обеспечивают правильные геометрические размеры швов;

обеспечивают получение материала шва с определенным химическим составом и свойствами;

помогают защитить расплавленный металл от воздействия воздуха.

Сварочные материалы подразделяются на категории:

электроды и присадочные прутки — к ним относятся электроды с кислым, целлюлозным, смешанным, рутиловым, основным и другим покрытием, а также неплавящиеся электроды;

проволока — бывает активированной, порошковой или сплошной;

флюсы — подразделяются на электропроводные и защитные;

газы — для поддержки горения, защитные, которые бывают активными и инертными, и горючие;

керамические подкладки — используются для соединения стыковых, угловых и тавровых швов, бывают всепозиционными, круглыми и др.

ЗАДАНИЯ ДЛЯ КОНТРОЛЯ ЗНАНИЙ

Задание № 1 На основании материала лекции составите схему классификации сварочных материалов

сварочные материалы

сварочные электроды

сварочная проволока

защитные газы

флюсы

Список литературы

1. Овчинников В.В. Технология электросварочных и газосварочных работ: учебник для студ.учреждений сред.проф.образования. – М.:Издательский центр «Академия», 2015. – 272 с.

2.Овчинников, В.В. Ручная дуговая сварка (наплавка, резка). : учебник / Овчинников В.В. — Москва :КноРус, 2019. — 248 с. — (СПО). — ISBN 978-5-406-06782-6. — URL: https://book.ru/book/930713 (дата обращения: 22.11.2019). — Текст : электронный.

Дополнительный список литературы

1.Быковский, О.Г. Сварочное дело. : учебное пособие / Быковский О.Г., Фролов В.А., Краснова Г.А. — Москва :КноРус, 2019. — 272 с. — (СПО). — ISBN 978-5-406-06573-0. — URL: https://book.ru/book/929716 (дата обращения: 22.11.2019). — Текст : электронный.

2. Думов С.И. Технология электрической сварки плавлением: учебник для машиностроительных техникумов.-Л.:Машиностроение, 1978. - 368 с.

3.Овчинников, В.В. Справочник сварщика : учебное пособие / Овчинников В.В. — Москва : КноРус, 2019. — 271 с. — (СПО). — ISBN 978-5-406-06503-7. — URL: https://book.ru/book/928938 (дата обращения: 22.11.2019). — Текст : электронный.

4.Чернышов Г.Г. Технология электрической сварки плавлением : учебник для студ.учрежденийср.проф.образования. – М.:Издательский центр «Академия», 2012. – 496 с.

(работа со стандартами ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки, ГОСТ 2246-70 "Проволока стальная сварочная")

Цель работы

- изучение стандартов на сварочные материалы, требования стандартов к сварочным материалам

Краткий теоретический материал

РАЗДЕЛ 1

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки

3. Технические требования

3.2. Стержни электродов должны быть из сварочной проволоки, предназначенной для изготовления электродов, по ГОСТ 2246-70 или по техническим условиям, устанавливающим химический состав металла проволоки и предусматривающим остальные требования по ГОСТ 2246-70.

3.3. Покрытие электродов должно быть плотным, прочным, без вздутий, пор, наплывов, трещин, за исключением поверхностных трещин, допускаемых по п. 3.4, и неровностей, за исключением местных вмятин и задиров, допускаемых по пп. 3.5 и 3.7.

3.4. На поверхности покрытия электродов допускаются поверхностные продольные трещины и местные сетчатые растрескивания, протяженность (максимальный размер) которых не превышает трехкратный номинальный диаметр электрода, если минимальное расстояние между ближайшими концами трещин или (и) краями участков местного сетчатого растрескивания более трехкратной длины более протяженной трещины или участка растрескивания.

3.5. На поверхности покрытия электродов допускаются местные вмятины глубиной не более 50 % толщины покрытия в количестве не более четырех при суммарной протяженности до 25 мм на одном электроде.

Две местные вмятины, расположенные с двух сторон электрода в одном поперечном сечении, могут быть приняты за одну, если их суммарная глубина не превышая 50 % толщины покрытия.

3.6. На участке электрода, примыкающем к зачищенному от покрытия контактному торцу электрода, допускается оголенность стержня протяженностью по длине электрода не более половины диаметра стержня, но не более 1,6 мм для электродов с основным покрытием и не более 2/3 диаметра стержня, но не более 2,4 мм для электродов с кислым, целлюлозным и рутиловым покрытиями.

3.7. На поверхности покрытия допускаются местные задиры протяженностью не более 15 мм при глубине не более 25 % номинальной толщины покрытия числом не более двух на одном электроде.

3.11. Покрытие не должно разрушаться при свободном падении электрода плашмя на гладкую стальную плиту с высоты, но не более 20 мм:

1 м - для электродов диаметром менее 4 мм;

0,5 м - для электродов диаметром 4 мм и более.

По соглашению изготовителя и потребителя для электродов диаметром более 5 мм допускается снижение высоты падения до 0,3 м.

Для электродов с толстым покрытием, содержащим более 35 % металлических компонентов, и для электродов с особо толстым покрытием высота падения должна устанавливаться стандартом или техническими условиями на электроды конкретной марки.

При проверке допускаются частичные откалывания покрытия общей протяженностью до 5 % длины покрытой части электрода.

3.12. Сварочно-технологические свойства электродов при соблюдении режимов и условий сварки, установленных стандартом или техническими условиями на электроды конкретной марки, и при отсутствии магнитного дутья должны удовлетворять следующим требованиям:

- дуга должна легко возбуждаться и стабильно гореть;

- покрытие должно плавиться равномерно, без чрезмерного разбрызгивания, отваливания кусков и образования чехла или козырька, препятствующих нормальному плавлению электрода при сварке во всех пространственных положениях, рекомендованных для электродов данной марки;

- образующийся при сварке шлак должен обеспечивать правильное формирование валиков шва и легко удаляться после охлаждения;

- в металле шва, а также в металле, наплавленном предназначенными для сварки электродами, не должно быть трещин, надрывов и поверхностных пор;

- максимальные размеры и число внутренних пор и шлаковых включений в металле шва не должны превышать норм, указанных в табл. 5.

3.15. Срок годности электродов при соблюдении установленных стандартом условий транспортирования и хранения не ограничен.

Примечание. Повышение содержания влаги в покрытии электродов устраняют их прокаливанием перед использованием на режиме, указанном на упаковке.

4. Правила приемки

4.1. Для проверки соответствия электродов требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные испытания каждой партии электродов.

При этом проверяют соответствие электродов требованиям п. 3.9 и 3.12, а также требованиям стандарта или технических условий на электроды конкретной марки в части химического состава наплавленного металла, механических и специальных свойств и характеристик наплавленного металла, металла шва или сварного соединения.

Необходимость проверки электродов на соответствие требованиям п. 2.1, 3.3 - 3.7, 3.11, а также проверки содержания влаги в покрытии, коэффициента массы, покрытия устанавливают в стандарте или технических условиях на электроды конкретной марки. Однако изготовитель должен обеспечить соответствие электродов этим требованиям.

4.2. Каждая партия должна состоять из электродов одной марки, одного диаметра.

Все входящие в партию электроды должны быть изготовлено по одному технологическому процессу, на однотипном оборудовании, с использованием стержней из проволоки одной марки с постоянным составом покрытия из компонентов одних и тех же партий. Партия электродов со стержнями из легированной или высоколегированной проволоки должна быть изготовлена с использованием проволоки одной партии.

6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Электроды должны быть упакованы в коробки или пачки по одному из следующих вариантов:

- в герметизируемые пластмассовые коробки (пеналы);

- в пачки, завернутые в оберточную бумагу по ГОСТ 8273-75 или равноценную ей по характеристикам, с последующим упаковыванием пачек в герметизируемые металлические коробки (пеналы);

- в коробки из коробчатого картона марок А, Б или В по ГОСТ 7933-75 толщиной не менее 0,7 мм или равноценного им по характеристикам с последующим герметичным упаковыванием каждой коробки в полиэтиленовую пленку по ГОСТ 10354-82 толщиной 0,1 - 0,2 мм или в полиэтиленовую термоусадочную пленку по ГОСТ 25951-83;

- в пачки, завернутые в оберточную бумагу по ГОСТ 8273-75 или равноценную ей по характеристикам, с последующим упаковыванием каждой пачки в герметичную оболочку из полиэтиленовой пленки по ГОСТ 10354-82 толщиной 0,1 - 0,2 мм;

- в коробки из коробчатого картона марок А, Б или В по ГОСТ 7933-75 толщиной не менее 0,8 мм;

- в пачки, завернутые в двухслойную упаковочную бумагу марок Б-70, Б-80, В-70, В-80 или Г-80 по ГОСТ 8828-75, или в мешочную влагопрочную бумагу марок В-70 или В-78 по ГОСТ 2228-81, или в равноценную им по характеристикам.

Примечание. Электроды, упакованные по двум последним вариантам, перед использованием подлежат прокаливанию или проверке на содержание влаги в покрытии и при неудовлетворительных результатах проверки - прокаливанию.

6.3. Масса электродов в коробке или пачке не должна превышать:

3 кг - для электродов диаметром до 2,5 мм;

5 кг - для электродов диаметром 3,0 - 4,0 мм;

8 кг - для электродов диаметром свыше 4,0 мм.

Отклонение массы электродов в коробке или пачке от указанной на этикетке или в маркировке не должно превышать половины расчетной массы одного электрода в сторону уменьшения и расчетной массы двух электродов в сторону увеличения.

6.7. На (в) каждой коробке или пачке с электродами должна иметься этикетка или маркировка, содержащая следующие данные:

а) наименование или товарный знак предприятия-изготовителя;

б) условное обозначение электродов;

в) номер партии и дату изготовления;

г) область применения электродов;

д) режимы сварочного, тока в зависимости от диаметра электродов и положения сварки или наплавки;

е) особые условия выполнения сварки или наплавки;

ж) механические и специальные свойства металла шва, наплавленного металла или сварного соединения, не указанные в условном обозначении электродов;

з) допустимое содержание влаги в покрытии перед использованием электродов;

и) режим повторного прокаливания электродов;

к) массу электродов в коробке или пачке.

Данные по подпунктам г - и должны быть взяты из стандарта или технических условий на электроды конкретной марки.

6.8. Транспортная маркировка - по ГОСТ 14192-77. При этом наносят манипуляционные знаки «Осторожно, хрупкое!» и «Боится сырости», а на одну из боковых поверхностей каждого ящика наклеивают этикетку по п. 6.7.

6.9. Каждая партия электродов должна сопровождаться сертификатом, удостоверяющим соответствие электродов требованиям настоящего стандарта и стандартами или технических условий на электроды данной марки. В сертификате указывают:

наименование или товарный знак предприятия-изготовителя;

условное обозначение электродов;

номер партии и дату изготовления;

массу нетто партии в килограммах;

марку проволоки электродных стержней с указанием обозначения стандарта или технических условий;

фактический химический состав наплавленного металла;

фактические значения показателей механических и специальных свойств металла шва, наплавленного металла или сварного соединения, являющихся приемо-сдаточными характеристиками электродов конкретной марки.

6.10. Электроды транспортируют любыми видами транспорта крытыми транспортными средствами в соответствии с правилами перевозок, действующими на конкретном виде транспорта.

При перевозке железнодорожным транспортом электроды, упакованные в деревянные ящики, транспортируются в крытых вагонах повагонными и мелкими отправками, а электроды, упакованные в ящики из картона и древесноволокнистых плит - в универсальных контейнерах. При этом деревянные ящики формируют в пакеты по ГОСТ 26663-85. Допускается использование плоских поддонов одноразового применения по ГОСТ 26381-84 или подкладок из деревянных брусков сечением не менее 50×50 мм.

Транспортирование пакетов - по ГОСТ 21929-76.

6.11. Электроды следует хранить в сухих отапливаемых помещениях при температуре не ниже плюс 150С в условиях, предохраняющих их от загрязнения, увлажнения и механических повреждений.

РАЗДЕЛ 2

ГОСТ 2246-70 "ПРОВОЛОКА СТАЛЬНАЯ СВАРОЧНАЯ"

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.3. На каждый моток (бухту, катушку, кассету) проволоки крепят металлический ярлык, на котором должны быть указаны:

а) наименование или товарный знак предприятия-изготовителя;

б) условное обозначение проволоки;

в) номер партии;

г) клеймо технического контроля.

Транспортная маркировка - по ГОСТ 14192- 77

5.4. Каждый моток (бухта, катушка) проволоки, диаметром 0,5 мм и менее должен быть обернут слоем бумаги и упакован в плотный деревянный ящик по ГОСТ 18617-73 или другую тару (металлическую, картонную, пластмассовую), по нормативно-технической документации.

Каждый моток (бухта, катушка) проволоки диаметром свыше 0,5 мм должен быть обернут слоем бумаги, затем слоем полимерной пленки, нетканых материалов или ткани из химических волокон.

В качестве упаковочных материалов применяют:

- бумагу парафинированную по ГОСТ 9569-79 (допускается применение двухслойной бумаги по ГОСТ 8828-89или другой бумаги, обеспечивающей защиту от коррозии);

- пленку полимерную по ГОСТ 10354-82, ГОСТ 16272-79 или другую полимерную пленку;

тарное холстопрошивное или клееное полотно, сшивную ленту из отходов текстильной промышленности или ткани из химических волокон по нормативно-технической документации.

Допускается упаковывать проволоку в полиэтиленовую пленку, а высоколегированную проволоку - в нетканые материалы и ткани из химических волокон без бумажного подслоя.

Вид упаковки проволоки, изготовляемой на крупногабаритных катушках, в мотках и бухтах повышенной массы устанавливается по согласованию потребителя с изготовителем.

5.5. На каждый упакованный моток (бухту катушку) поверх упаковки крепят металлический ярлык, содержащий данные, приведенные в п. 5.3.

Примечание. При упаковке проволоки в жесткую тару допускается замена металлического ярлыка бумажной этикеткой, наклеиваемой на тару и содержащей аналогичные данные.

5.6. Каждая партия проволоки должна сопровождаться сертификатом, удостоверяющим соответствие проволоки требованиям настоящего стандарта.

В сертификате указывают:

а) товарный знак предприятия-изготовителя;

б) условное обозначение проволоки;

в) номер плавки и партии;

г) состояние поверхности проволоки;

д) химический состав в процентах, включая:

фактическое содержание азота в легированной и, высоколегированной проволоке марок, не указанных в п. 3.16;

фактическое остаточное содержание алюминия и ванадия в высоколегированной проволоке и вольфрама в легированной и высоколегированной проволоке;

е) содержание ферритной фазы в пробе, в процентах;

ж) результаты испытаний на растяжение;

з) массу проволоки нетто в килограммах.

5.7. Проволоку транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

По согласованию потребителя с изготовителем допускается транспортирование проволоки на крупногабаритных катушках массой 1 т и более в открытых транспортных средствах.

5.8. Проволока должна храниться в закрытом складском помещении

ЗАДАНИЯ ДЛЯ КОНТРОЛЯ ЗНАНИЙ

Задание № 1: Прочитайте текст стандартов и ответьте на вопросы

1. Какие требования предъявляются к складским помещениям для хранения электродов и сварочной проволоки?

2. Какие требования предъявляются к упаковке сварочных электродов?

3. Какие требования предъявляются к упаковке сварочной проволоки сплошного сечения и порошковой ?

4. Какая информация об электродах содержится на этикетках и в сертификате?

5. Какая информация о сварочной проволоки содержится на бирке и в сертификате?

6. Укажите срок хранения электродов.

7. Укажите срок хранения сварочной проволоки.

8. Что называется сварочно-технологическими свойствами электрода и как они проверяются?

Список литературы

1. Овчинников В.В. Технология электросварочных и газосварочных работ: учебник для студ.учреждений сред.проф.образования. – М.:Издательский центр «Академия», 2015. – 272 с.

Дополнительный список литературы

1. Глизманенко Д.Л.Сварка и резка металлов: учебник для проф.-тех.училищ.-М:, "Высшая школа", 1971. - 488 с.

2.Чернышов Г.Г. Технология электрической сварки плавлением : учебник для студ.учрежденийср.проф.образования. – М.:Издательский центр «Академия», 2012. – 496 с.

Цель работы:

- научиться организовывать рабочее место сварщика

Краткий теоретический материал

Места проведения сварочных работ разделяют на постоянные и временные. Постоянные (стационарные) места предназначены для работ, которые выполняются в специально оборудованных цехах, мастерских и т.д. Устанавливают сварочный аппарат в защищенном от атмосферных воздействий, хорошо проветриваемом помещении площадью не менее 3 м². Лучше всего, если пол бетонный, а стены помещения не должны отражать сварочные блики, что может представлять опасность для глаз. В идеале рабочее место сварщика должно располагаться в специальной кабине, примерная компоновка которой представлена на рис.3.1.

Такое рабочее место может быть оборудовано для сварки малогабаритных предметов. Каркас кабины можно сделать из металла, а стены — из различных огнестойких материалов. Дверной проем кабины закрывают брезентовым занавесом, подвешенным на кольцах. В кабине устанавливают источник сварочного тока, металлический стол с решеткой и вытяжным зонтом, стул с подъемным винтовым сидением, стеллажи для сварочной проволоки, электродов и других необходимых инструментов и материалов. Если сварка выполняется в среде защитного газа, то должно быть предусмотрено место для баллонов. Правильная организация рабочего места - залог качественной сварки и высокой производительности труда. Сварочные работы на постоянных сварочных постах следует выполнять только при наличии работающей вентиляции (рис. 1) . В процессе работы следует применять передвижные воздухоотсосы.

|

|

|

| Рис. 1. Сварочная кабина: 1 — источник тока; 2 — стол; 3 — стул; 4 — тумба; 5 — шкафчик; б — стеллаж; 7 — баллон с защитным газом | Рис. 2. Постоянный сварочный пост: 1 — источник электропитания; 2 — кабели; 3 — электродержатель; 4 — ящик для электродов; 5 — стол; 6 — ящик для инструментов |

Временные рабочие места сварщика применяют для работ, которые выполняются непосредственно на оборудовании или установках, которые невозможно переместить к сварочному посту. Такие места должны быть отгорожены огнестойкими ширмами, щитами и обеспечены средствами первичного пожаротушения и огнетушителями. Тип, емкость и количество огнетушителей определяют в зависимости от их производительности, площади действия, класса помещения и т.д. Кроме огнетушителя рабочее место сварщика оборудуется ящиком с песком, ведром и другими средствами пожаротушения.

Сварочный пост комплектуется источником питания, электрододержателями, сварочными проводами необходимой длины, зажимами для токопроводящего провода, сварочным щитком с защитными светофильтрами.

При необходимости рабочее место может быть оборудовано средствами малой механизации, что облегчит не только сварку, но и погрузочно-разгрузочные работы.

В любом случае нельзя забывать о средствах противопожарной защиты, так как сварка является пожароопасной работой. Не следует загромождать рабочее место ненужными вещами и оборудованием, так как это будет не только мешать работе, но и представлять опасность.

При выполнении сварочных работ в монтажных условиях на открытом воздухе рабочее место сварщика и оборудование обязательно должно быть защищено от атмосферных воздействий. Для этих целей применяют палатки, навесы или переносные тенты и т.д.

Применение сварочного оборудования на монтажных площадках создает ряд трудностей по его хранению. Каждый раз после окончания работы нужно перемещать аппарат к месту хранения. Лучше всего, если сварочный аппарат содержится закрытом помещении, а к рабочему месту протягивают только сварочные кабели. Если это невозможно, то лучше всего сварочный аппарат установить на передвижную тележку, что значительно облегчит его транспортировку.

Рабочий инструмент сварщика должен комплектоваться, учитывая специфику работы. Не существует определенный перечень инструмент без которого обойтись невозможно. Каждый электросварщик должен иметь защитный щиток или маску, рукавицы, молоток, зубило или крейцмессель для отбивки шлака, стальную щетку. Сварщик, работающий с неплавящимся электродом, должен иметь набор заточенных вольфрамовых электродов, комплект гаечных ключей, пассатижи или кусачки. На стационарном рабочем месте инструмент хранится в специальном ящике, а для работы на монтажной площадке у сварщика должна быть специальная сумка, предназначенная для хранения инструмента. Это может быть один из портативных ящиков для инструмента, изготовлением которых занимаются многие фирмы. Правильно подобранный и исправный инструмент экономит время и способствует производительному труду.

Оборудование рабочих мест сварщиков, приспособления, инструмент, спецодежда

Для защиты окружающих рабочих от излучения дуги на стационарных рабочих местах устанавливают для каждого сварщика отдельную кабину размером 2 х 2,5 м. На нестационарных рабочих местах зона сварки отгораживается от окружающего пространства светозащитными щитами. Стенки кабины и щиты могут быть изготовлены из тонкой жести, огнестойких фанеры или брезента. Пол, где производится сварка, должен быть из огнестойкого материала (кирпич, бетон, цемент или другие материалы). Освещенность места сварки должна быть не менее 80 - 100 лк. Стенки кабины или щитов должны бить окрашены в светло-серый цвет красками, которые хорошо поглощают ультрафиолетовые лучи (цинковые или титановые белила, желтый крон и др.)

Вентиляция рабочих мест сварщиков

Как правило, все сварочные цеха оборудуются общецеховой вентиляцией. Вместе с тем каждое рабочее место сварщика также оборудуется своей местной вентиляцией с выбросом газов за пределы цеха. Воздухообмен устройств местной вентиляции должен составлять 40 куб. метров воздуха в час на каждого рабочего сварщика.

Стационарные рабочие места сварщиков, как правило, оборудуются стационарными газоотсосами, нестационарные рабочие места – переносными газоотсосами.

Спецодежда сварщика

Для выполнения сварки сварщик обеспечивается специальной одеждой, приспособлениями, инструментом и другими принадлежностями. Сварщик должен быть одет в специальную одежду ( сварочные костюмы ) из огнестойкого материала.

Несмотря на разнообразие форм этих костюмов, все они подчиняются единым требованиям, установленным на основании условий выполнения сварочных работ.

Одежда сварщиков должна быть без манжет. Брюки заправлены поверх ботинок, чтобы в них не попадали брызги расплавленного металла. Опыт показывает, что куртка и брюки удобнее, чем комбинезон.

Для защиты головы сварщика от попадания брызг во время сварки используется головной убор. Для защиты рук от брызг и теплового излучения - брезентовые или кожаные рукавицы.

При работе сварщиков на открытых площадках зимой при низких, температурах применяются специальные костюмы с электроподогревом. В таких костюмах подогревающим устройством служит электропроводная подкладка. Питание энергией костюма осуществляется, от гальванического элемента или непосредственно от сети через подающий напряжение трансформатор.

Разработаны также специальные костюмы с принудительным охлаждением для работы сварщиков в зоне высоких температур (до 250°С), где по условиям технологии сварки свариваемому изделию дается предварительный подогрев.

Щитки и шлемы сварщика

Для защиты лица сварщика от воздействия лучей сварочной дуги и брызг расплавленного металла применяют щитки, шлемы (маски). Щитки и шлемы изготавливаются из фибры или специально обработанной фанеры. Вес их не должен превышать 0,6 кг. В щиток или маску вставляются светофильтры, удерживаемые рамкой размером 120 х 60 мм.

Защитные светофильтры имеют различную плотность. Наиболее темное стекло имеет марку ЭС-500 и применяется при сварке на токах до 500 А, среднее ЭС-ЭОО - для сварки на токах до 300 А, более светлое стекло ЭС-100 для сварки на токах 100 А и менее. Снаружи светофильтр защищен от брызг прозрачным стеклом, которое обычно сменяют 3-4 раза в месяц.

Электродержатели сварщика

Электродержатели предназначены для закрепления штучного электрода и подвода к нему сварочного тока при ручной сварке. Токоведущие части электродержателей, как правило, надежно изолированы. Сопротивление изоляции составляет не менее 5 Мом. Она должна выдерживать без пробоя в течение 1 мин испытательное напряжение 1500 В при частоте тока 50 гц. При номинальной работе температура наружной поверхности рукоятки держателя не должна превышать 55°С. Поперечное сечение рукоятки на длине, охватываемой ладонью сварщика, должно быть не более 40 мм. К держателю должен подсоединяться гибкий сварочный кабель марки ПРГ или ПРГН длиной 2-3 метра, который облегчает ведение процесса сварки.

Сечение сварочного провода выбирается в зависимости от величины сварочного тока с учетом допустимого нагрева провода не более 80°С. Провод длиной более 30 м к держателю подсоединять не рекомендуется, так как это вызывает значительное падение напряжения в проводах, ухудшает процесс сварки.

Инструмент сварщика

Для выполнения вспомогательных операций при сварке сварщику выдается инструмент:

молоток, металлическая щетка, зубило, клеймо. Для транспортировки и хранения электродов, защиты их от влаги, брызг, ударов и других повреждений каждый сварщик имеет пенал диаметром 70 - 100 мм и длиной 300 - 350 мм.

Рабочий стол сварщика

На рабочем столе сварщика имеются универсальные сборочные приспособления, пригодные для сварки наиболее массовых изделий, которые часто встречаются в промышленности. Для сварки других изделий стол позволяет установить на нем всевозможные специальные приспособления.

ЗАДАНИЕ № 1

Пользуясь теоретическим материалом укомплектовать сварочные посты указанные на рисунках необходимыми инструментами и приспособлениями.

ВАРИАНТ 1

|

| наименование |

| 1 |

|

| 2 |

|

| 3 |

|

| 4 |

|

| 5 |

|

| 6 |

|

| 7 |

|

| 8 |

|

| 9 |

|

|

| Размеры кабины - |

|

|

|

ВАРИАНТ 4

|

| наименование |

| 1 |

|

| 2 |

|

| 3 |

|

| 4 |

|

| 5 |

|

| 6 |

|

| 7 |

|

| 8 |

|

| 9 |

|

|

| Размеры кабины - |

|

|

|

ЗАДАНИЕ № 2. Выберете один или несколько верных ответов:

1. Сварочный пост:

а) это рабочее место сварщика, имеющее подвод электроэнергии, оснащенное необходимым сварочным оборудованием и оснасткой;

б) это участок производственной площади, на котором осуществляется сварка деталей или узлов.

2. Стационарный пост обычно устанавливается:

а) в виде отдельного участка на строительной площадке;

б) в виде рабочего места на свариваемой конструкции;

в) в виде отдельной кабины размером 2х2,5 м.

3. Стационарный пост включает:

а) источник сварочного тока;

б) сварочный стол;

в) местную вентиляцию.

4. Для защиты близко работающих людей других профессий передвижные сварочные посты оснащаются:

а) дополнительной вентиляцией;

б) переносными щитами (ограждениями), ширмами;

в) звуковой сигнализацией.

5. При сварке крупногабаритных конструкций рабочее место сварщика должно быть оборудовано:

а) подъемной площадкой или лестницей;

б) дополнительными ограждениями или ширмами;

в) дополнительной вентиляцией.

6. Подготовка рабочего места к работе включает:

а) уборку рабочего места и освобождение проходов к сварочному столу;

б) выбор инструмента, оснастки и средств индивидуальной защиты;

в) сборку сварочной цепи.

7. Длина сварочных проводов не должна превышать:

а) 30 м;

б) 20 м;

в) 10 м.

8. Во время работы необходимо:

а) оберегать провода от возможных повреждений;

б) готовые детали укладывать в соответствующую тару;

в) соблюдать правила пожарной и электробезопасности.

9. При обнаружении неисправности в оборудовании вам необходимо:

а) устранить неисправность самостоятельно;

б) прекратить работу и дождаться инструктора;

в) сообщить неисправности инструктору

Литература:

1.Овчинников, В.В. Ручная дуговая сварка (наплавка, резка). : учебник / Овчинников В.В. — Москва :КноРус, 2019. — 248 с. — (СПО). — ISBN 978-5-406-06782-6. — URL: https://book.ru/book/930713 (дата обращения: 22.11.2019). — Текст : электронный.

Дополнительная литература:

1. Пакет учебных элементов по профессии "Электросварщик ручной дуговой сварки" (в 4-х ч.). Ч.1/[Под общ.ред.С.А.Кайновой] - М.: Изд.дом "Новый учебник" ,2004.-158с

Источник питания входят в состав любой установки для дуговой сварки и снабжает дугу электрической энергией необходимых параметров. При дуговой сварке применяется ток от 1 А до 3000А при напряжении от 8 до 141 В. Сварка может выполняться на постоянном и переменном токе, как при непрерывной, так и при импульсной подаче энергии.

Для питания сварочной дуги применяются источники:

- переменного тока ( сварочные трансформаторы)

- источники постоянного тока (сварочные выпрямители, сварочные генераторы и инверторные источники)

Типы источников питания различают в зависимости от вида энергии и характера ее преобразования:

ТРАНСФОРМАТОР – понижает переменное напряжение сети до необходимого при сварке;

ВЫПРЯМИТЕЛЬ – преобразует энергию переменного тока сети в энергию постоянного сварочного тока;

ГЕНЕРАТОР – преобразует механическую энергию вращения вала в электрическую энергию постоянного сварочного тока;

ПРЕОБРАЗОВАТЕЛЬ – является комбинацией трехфазного асинхронного двигателя переменного тока и сварочного генератора и, следовательно, преобразует сетевую энергию в используемую для сварки энергию постоянного тока;

АГРЕГАТ – состоит из двигателя внутреннего сгорания и генератора постоянного тока, в нем для получения сварочного тока используется химическая энергия сгорания жидкого топлива.

источники питания сварочной дуги

источники питания переменного тока

источники питания

постоянного тока

ТРАНСФОРМАТОРЫ

ТД-300

ТД-500

ТДМ-180,-200,-250

ТДФ - 1000, - 1600, - 2000

сварочные

генераторы

сварочные

выпрямители

сварочные

преобразователи

сварочные

агрегаты

ВД-506

ВДМ-1002

ВДГ-506

ВДУ-504

ВКСМ-2002

ПСО

ПД

ПСГ

АСД

АДД

Инверторные источники

KEMPPI

Форсаж

Ресанта и др.

Цель работы: научиться расшифровывать марки сварочного оборудования для правильного использования в практической деятельности

Порядок выполнения работы:

1. краткий конспект теоретического материала в тетради

2. выполнение задания

Краткий теоретический материал

Классификация источников питания

С 1975 года принята единая структура обозначения электросварочного оборудования, которая состоит из буквенно-цифровых индексов.

Расшифруем обозначение сварочного оборудования марки ВДГМ - 1602У3 на основе схемы.

ПЕРВАЯ БУКВА - тип изделия:

А - агрегат, В - выпрямитель, Г - генератор, П - преобразователь,

Т- трансформатор, У - установка

В данном примере В: - выпрямитель

ВТОРАЯ БУКВА - вид сварки:

Д - дуговая, П - плазменная

В данном примере: Д - дуговая

ТРЕТЬЯ БУКВА- способ сварки по виду защиты от воздуха:

Ф - под флюсом, Г - в защитных газах, О - открытой дугой, У - универсальные источники для нескольких способов сварки: Отсутствие буквы означает ручную сварку (например, ВД-303).

В данном примере: Г - источник питания предназначен для сварки в защитных газах

ЧЕТВЕРТАЯ БУКВА - поясняет дальнейшее назначение источника:

М - многопостовой, И - импульсной сварки. (ВДМ-3001, ВДГИ-301)

В данном примере: М - источник питания многопостовой

ПЯТАЯ БУКВА - тип двигателя для агрегатов с приводным двигателем внутреннего сгорания:

Б - бензиновый, Д – дизель, К - карбюраторный

В данном примере пятой буквы нет

Две или одна цифры после букв и тире - номинальная сила сварочного тока источника с сотнях ампер, третья и четвертая цифры - порядковый номер разработки модели источника питания,

В данном примере: 1600 -номинальный сварочный ток, на который рассчитан источник питания 1600А, 2 - порядковый номер разработки;

Следующие после цифр буквенно-цифровые индексы показывают:

первая буква - климатическое исполнение (ХЛ - для эксплуатации в районах с холодным климатом; У - в районах с умеренным климатом; Т - в районах с тропическим климатом);

В данном примере: У - источник питания предназначен для работы в умеренном климате

вторая цифра - категорию размещения источника питания (1-открытый воздух, 2 - неотапливаемые помещения, 3 - помещения с естественной вентиляцией, 4 - помещение с принудительной вентиляцией и отоплением, 5 - помещение с повышенной влажностью).[2, с.16; 1, с.53]

В данном примере: 3 - источник питания предназначен для работы помещении с естественной вентиляцией (т.е может работать в заводских условиях)

Полностью расшифровка будет выглядеть так:

ВДУ - 1602У3 - выпрямитель дуговой универсальный (может использоваться при ручной дуговой сварке и при сварке в защитных газах), номинальный сварочный ток 1600А, порядковый номер разработки -2, предназначен для эксплуатации в районах с умеренным климатом и в помещениях с естественной вентиляцией.

4.1 Структура условных обозначений оборудования для дуговой сварки

ГОСТ 18130-79 Структура условного обозначения полуавтоматов (ПДГ-516У3, )

ГОСТ 8213-75 - структура условного обозначения автоматов (АД...-..........)

ГОСТ 2402-82 Структура условного обозначения агрегатов (АД-............)

ГОСТ 72378-82 Структура условного обозначения преобразователей (ПД-...)

ГОСТ 7012-77 Структура условного обозначения трансформаторов для автоматической сварки под флюсом (ТДФ - ......)

ГОСТ 95-77 Структура условного обозначения трансформаторов для ручной сварки (ТД - ........)

ГОСТ 13851-77 Структура условного обозначения выпрямителей для ручной сварки, а также автоматической и полуавтоматической сварки под флюсом (ВД - хх х хх х)

ТУ 539.073-78 Структура условного обозначения установок для сварки неплавящимся (вольфрамовым) электродом (УДГ - х хх х х)

по ТУ 739.303-82 Структура условного обозначения установок для сварки неплавящимся (вольфрамовым) электродом (УДГУ3х х)

ЗАДАНИЕ

Расшифруйте условное обозначение источника питания

| Источник питания | расшифровка |

| ВДГ-301У3 |

|

| ПСО-305У2 |

|

| АДОД-305Т1 |

|

| ТДФ - 2002У3 |

|

| ВКСМ-1000 |

|

| ВДУ-504ХЛ3 |

|

Цель работы: изучить устройство сварочного трансформатора

Ход работы

1. Рассмотреть рисунок и записать в таблицу основные узлы сварочного трансформатора

2. Ответить на контрольные вопросы

Выполнение работы

Задание № 1. Запишите составные части сварочного трансформатора

Вариант 1

| № | наименование |

| 1 |

|

| 2 |

|

| 3 |

|

| 4 |

|

| 5 |

|

| 6 |

|

| 7 |

|

|

|

|

Задание № 2

Ответьте на вопросы.

1. Назначение сварочного трансформатора

2. Принцип работы сварочного трансформатора

3. Как регулируется ток в сварочном трансформаторе