Департамент образования

г. Москвы

ГБОУ СПО КАТ №9

КУРСОВАЯ РАБОТА

по предмету

«техническая механика»

на тему:

"Расчет и проектирование одноступенчатого редуктора

общего назначения"

Выполнил: студент группы 2Р-9

Царев Д. Д.

Проверила: Гордеева И.В.

Москва 2013

Исходные данные:

Тип редуктора – конический плоскоременный

Мощность на выходе: Р3 = 2,8 кВт

Частота вращения ведомого вала: n3 = 110 об/мин

Редуктор предназначен для длительной эксплуатации, мелкосерийного производства с нереверсивной нагрузкой.

Кинематическая схема

Задание

Выполнить расчет по этапам:

Выбор электродвигателя.

Расчет общего передаточного числа.

Кинематический расчет валов.

Расчет плоскоременной передачи.

Расчет конического редуктора.

Проектировочный расчет быстроходного вала.

Подбор подшипников качения быстроходного вала.

I Этап: Подбор электродвигателя.

Pэл.дв.

где η общ. – КПД общий

η общ. = η ред. * η рем.

Выбираем восьмую степень точности.

Получаем η ред. = 0,95 (из т. 2.3, стр. 59)

η рем. = 0,96 (из

4.5, стр. 116)

4.5, стр. 116)

находим η общ. = 0,96 ∙ 0,95 = 0,912.

Электродвигатель выбираем марки по таблице 2.8, стр. 71.

Марка 4АМ112МА6У3

Технические характеристики двигателя.

Мощность электродвигателя: Рэл.дв. = 3,07 кВт.

Номинальная частота: nэл.дв. = 955 об/мин.

II Этап: Расчет общего передаточного числа.

Uобщ. = Uред. * Uрем.

| Uобщ. =

| nэл.дв. | = | 955 | = 8,68

|

| n3 | 110 |

Под полученное расчетом Uобщ. = 8,4

подбираем Uред. = 2,8 (из т. 2.7, стр. 70)

Uрем. = 3

Проверяем Uобщ. = Uред. ∙ Uрем. = 2,8*3= 8,4 - совпадает с расчетом.

III Этап: Кинематический расчет валов.

I Вал

Р1 = Рэл.дв. = 3,0 кВт

n1 = nэл.дв. = 955 об/мин

II Вал

Р2 = Р1 ∙ ηрем. = 3,0 ∙ 0,96 = 2,88 кВт

III Вал

Р3 = Р2 ∙ ηред. = 2,88 ∙ 0,95 = 2,73 кВт

IV Этап: Расчет плоскоременной передачи.

P1=3,0 кВт

n1=955

n2=318.33

Диаметр меньшего шкива, мм:

d1≤(52…64)=(52…64)=(161…198,4) мм

ω1===99,95 м/с

Ближнее значение по стандарту d1=180 мм

U==

Диаметр большего шкива, мм:

d2=

d2==531,90 мм

Стандартные значения d2=560 мм

U==

Межосевое расстояние a, мм:

a=1,5(d1+d2)=1,5(180+560)=1110 мм

Расчетная длина ремня Lp, мм:

Lp=2a+(d1+d2)+=2×1110+(180+560)+=3414,32 мм

Lp=3500 мм

Уточнение межосевого расстояния а, мм:

a=(2×3500-3,14(560+180)+)=1153,45

α1=180o-57o=180o-57o×=161o150o

v===8,9 м/с

U===2,54 рад/с

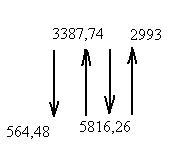

Ft===337 Н

[p]=[p]0×==2,90 Н/мм

b≥

δ===4,5

b≥=25,82 мм

Полученное b соотносим значению в табл. 2.22

b=32

Принимаем B=40 мм (B – ширина шкива)

Определяем площадь поперечного сечения:

A=b×S

A=32×4,5=144 мм2

Определяем силу предварительного натяжения:

F0=A×σ0=144×2=288 Н

Определяем силы натяжения

F1=F0+=288+=465,5 Н

F2=F0-=288-=119,5 Н

Fвал=2F0sin()=2×288×sin×=564,48 Н

Проверка:

σmax=σ1+σv+σU1=[σ]p=8 Н/мм2

σv=p×v2×10-6 (Н/мм2)

σv=2,9×8,92×10-6=0,0002

δ1===3,23

σU1=E=90×=2,25

σmax=3,23×0,0002×2,25=5,48≤[σ]p=8 Н/мм2

Проверка сошлась.

V Этап: Расчет конической передачи.

Проектировочный расчет.

Материалы зубчатых колёс. По табл. 9.2 для шестерни и колеса принимаем одну и ту же марку стали 35ХМ с одинаковой термообработкой – улучшение с закалкой ТВЧ до твердости поверхностей зубьев 49…65 HRCэ, σ=750 Н/мм2 при предполагаемом диаметре заготовки шестерни DSHRCэ.

Допускаемое контактное напряжение по формуле (табл. 9.37).

[σ]=(σH0/[SH])KHL

Для материала зубьев шестерни и колеса принимаем закалку при нагреве ТВЧ по всему контуру зубьев

σH0=17HRCэ+200 (см. табл. 9.3)

[SH]=1,2

KHL=1 (см. § 9.11)

[σH]===889 Н/мм2

Допускаемое напряжение изгиба по формуле (табл. 9.42)

[σF]=(σF0/[SF])KFCKFL

Для материала зубьев шестерни и колеса:

σF0=650 Н/мм2 (см. табл. 9.3)

[SF]=1,75

KFC=KFL=1 (см. § 9.11)

[σF]=(650/1,75)×1×1=370 Н/мм2

Коэффициент ширины зубчатого венца по формуле (см. табл. 9.77)

Ψd=0,166=0,166=0,49

По табл. 9.5 принимаем коэффициент неравномерности распределения нагрузки по ширине зубчатого венца KHB=1,16

Внешний делительный диаметр колеса по формуле (9.79)

de2=165=165=170,8 мм

Принимаем стандартное значение de2=180 мм и ширину зубчатого венца b=28 мм (см. табл. 9.7)

Расчетные коэффициенты: VF=0,85 при ψ=0,49, KFB=1,3

Внешний окружной модуль по формуле (9.79)

me≥==2,64 мм

Число зубьев колеса и шестерни

z2===68,18

z1===24,35

Принимаем z1=24, z2=68

Фактическое передаточное число

Uф===2,83

Отклонение от заданного ΔU×100o=×100o=1,07%

Углы делительных конусов по формуле (9.49)

tgδ2=Uф=2,83

δ2=70o36’

δ1=90-δ2=90o-70o36’=19o24’

Основные геометрические размеры (см. формулы (9.50)…(9.56))

de1=mez1=2,64×24,35=64.28 мм

Re=0,5me=0,5×2,64=95,56 мм

R=Re-0,5b=95,56-0,5×28=81,56 мм

Пригодность размера ширины зубчатого венца

b=28Re=0,285×95,56=27,23 мм

Условие соблюдается.

m===2,25 мм

d1=mz1=2,25×24,35=54,79 мм

d2=mz2=2,25×68,18=153,41 мм

dae1=de1+2mecosδ1=64,28+2×2,64cos19o24’=69,26

dae2=de2+2mecosδ2=180+2×2,64cos70o36’=181,75

Средняя окружная скорость колес и степень точности:

v===2,74 м/с

по табл. 9.1 принимаем 8-ю степень точности передачи.

Силы в зацеплении по формулам (9.57)…(9.59)

окружная на колесе и шестерне

Ft==2993 Н

радиальная на шестерне и осевая на колесе

Fr1=Fa2=Ft×tgαω×cosδ1=2993×0,3639×0,9432=1027 Н

осевая на шестерне и радиальная на колесе

Fa1=Fr2=Ft×tgαω×sinδ1=2993×0,3639×0,3322=362 Н

Коэффициент динамической нагрузки KHv=1,2 (см. табл. 9.6)

KHB=1,16 – остается прежним, так как ψd не изменился

Расчетное контактное напряжение по формуле (9.74)

σH===902,98 Н/мм2, что больше [σH] всего на 15%.

Контактная прочность зубьев обеспечивается.

Эквивалентное число зубьев шестерни и колеса по формуле (9.46)

zv1===25,87≈26

zv2===205,24≈205

Коэффициент формы зуба (см. § 9.10) YF1=3,88 (находим интерполированием), YF2=3,6

Принимаем коэффициенты:

KFv=1,4 (см. табл. 9.6)

KFβ=1,3 – остался без изменения (см. п. 8)

Расчетное напряжение изгиба в основании зубьев шестерни по формуле (9.78)

σF1=Yf1KFβKFv=3,88×1,3×1,4=336,38 Н/мм2F]=370 Н/мм2

Расчетное напряжение изгиба в основании зубьев колеса

σF2=σF1=336,38=312,1 Н/мм2F]=370 Н/мм2

Прочность зубьев на изгиб обеспечивается.

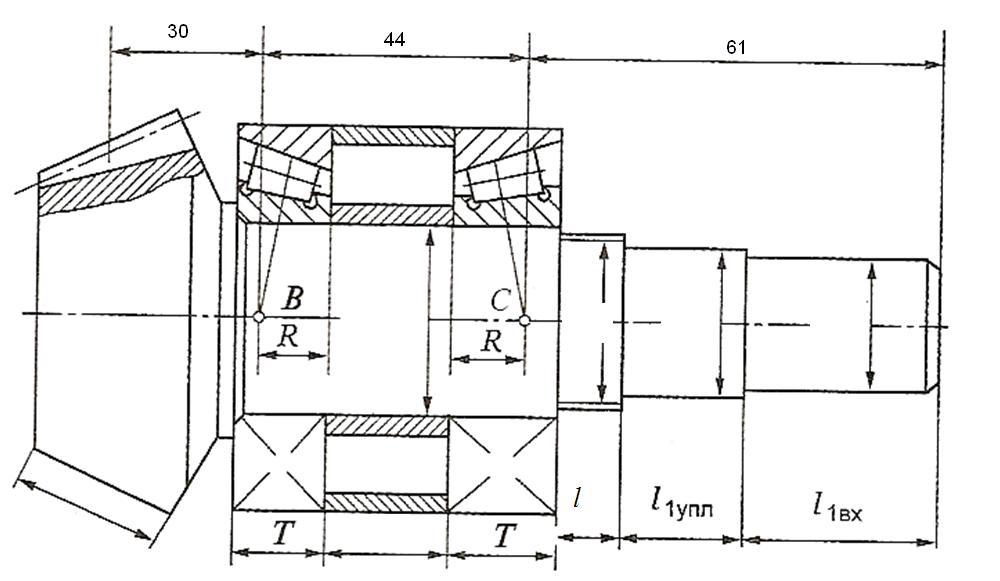

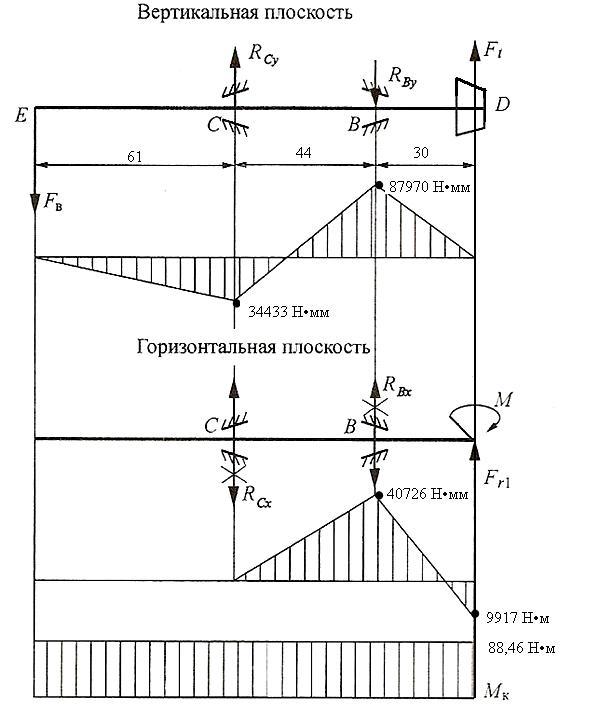

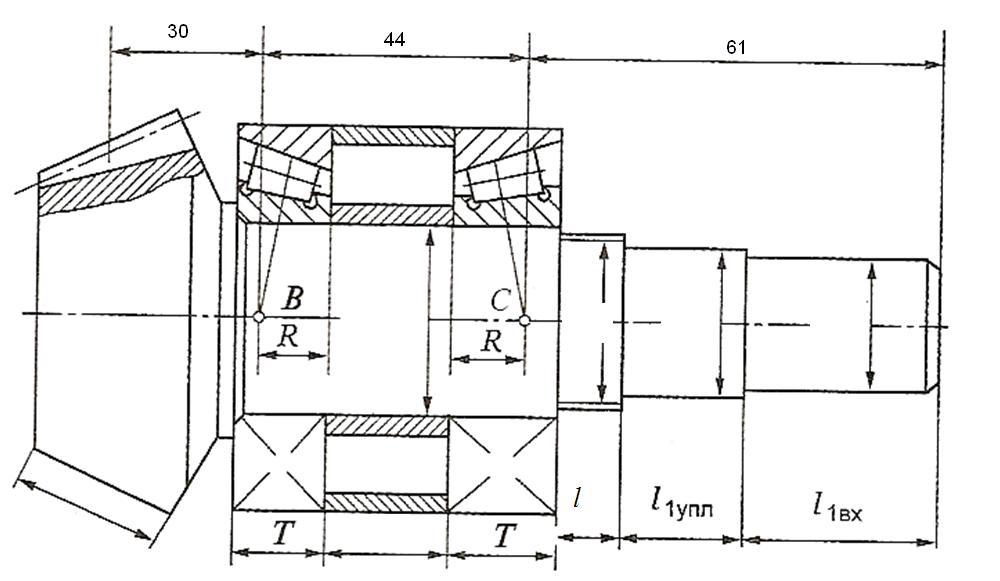

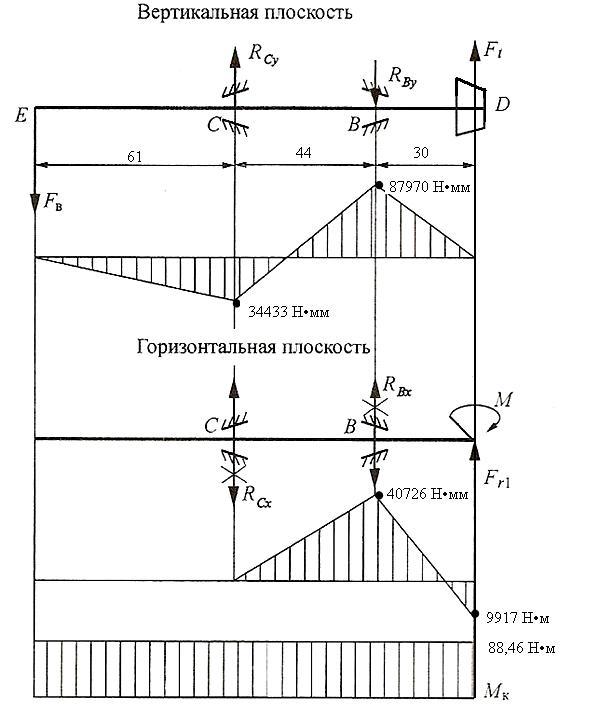

VI Этап: Проектировочный и проверочный расчеты быстроходного вала.

Рассчитываем быстроходный вал конического прямозубого редуктора на статическую прочность. Используем эскиз вала шестерни. Принимаем за исходные данные передачи:

Ft=2993 Н

Fr1=1027 Н

Fa1=362 Н

T2=88,46 Н×м

сталь 45 [σ]=40…60 МПа

d1вх===24,5 мм

Принимаем по стандарту d1вх=25 мм

d1упл=28 мм; ГОСТ 8752-79

d1 гайка=30 мм

d1 подш.=35 мм (ориентировочно)

l1вх=1,5d1вх=1,5×25=37,5 мм

l1упл=10 мм

lк=10 мм

K=15 мм

b=2T+K=2×18,5+15= 52

Выбираем подшипник d1п=35 мм

7207 Роликовый конический однорядный подшипник

|

| d | D | Tнаиб | b | c | r | r1 | α, град | Cr | C0r | e | Y | Y0 |

| 7207 | 35 | 72 | 18,5 | 17 | 15 | 2,0 | 0,8 | 14 | 35,2 | 26,3 | 0,37 | 1,62 | 0,89 |

Rcy=7317Н

50

140

181,38Н·м

Проверка:

σэкв===30 МПа

Условие статической прочности выполняется.

Проверочный расчет вала.

Рассчитываем быстроходный вал конического редуктора на сопротивления усталости. Выбор необходимых коэффициентов их обозначения и численные значения (п. 5.2, гл. III, стр. 171).

Рассмотрим сечение вала В, которое более нагружено. Концентратором напряжений является напрессовка подшипника на вал (сечение В).

Материал вала – сталь 45 без упрочнения

σB=780 Н/мм2

σ-1=360 Н/мм2

τ-1=200 Н/мм2

S=

Коэффициент запаса прочности на усталостную выносливость

VII Этап: Подбор подшипников качения.

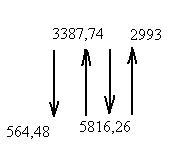

Определяем суммарные радиальные опорные реакции.

Определяем осевые составляющие в опорах Rs1 и Rs2

Определяем результирующие осевые нагрузки подшипников Ra1 и Ra2 (см. табл. 6.2 стр. 84).

Если Rs1Rs2 и Fa1Rs2-Rs1, то

Ra2=Rs2=1,83 кН

Ra1=Ra2-Fa1=1,83-0,362=1,468 кН

Сравниваем отношения с коэффициентом осевого нагружения “e” для каждого подшипника и принимаем окончательно значения коэффициентом X и Y.

==0,41e=0,36

==0,3

Найдем эквивалентную нагрузку на опоры:

Для подшипника 1: X=0,45; Y=1,62

RE1=(X×V×RC+Y×Ra1)×Kбез×Ктемп=(0,45×1×3,5+1,62×1,468) ×1,25×1=4,95 кН

Для подшипника 2: X=1; Y=0

RE2=X×V×RB×Kбез×Ктемп=1×1×6,13×1,25×1=7,66 кН

Определяем требуемую динамическую грузоподъемность

Cтр.=RE2

ω1=33,31 рад/с

p=3,33

L10h=20×103 час

Cтр.=7,66=22,87 кН

Cтр.Cr=29.8 – следует принять подшипник средней серии 7306 Cr=40 кН (Т=21 мм, D=72 мм).

В связи с изменением серии подшипника немного изменились габариты подшипника, что следует учесть при вычерчивании редукторов.