Казахский гуманитарно-юридический и технический колледж

Курсовой проект

по дисциплине: «Техническое обслуживание автотранспортных средств»

на тему: Разработка технологического процесса ТО-2 грузового автомобиля

Выполнил: студент гр. Тора-9-24 М.Омаров

Принял: Ж.Бекбауов

Рассмотрен на заседании ПЦК «Технических дисциплин»

Протокол №___ «___»__________2017г.

Председатель ПЦК: ________________C.У.Тулегенов

Кызылорда, 2017 год

Содержание

| ВВЕДЕНИЕ | 3 |

| 1. Технологический процесс технического обслуживания и ремонта автомобиля 1.1 Общая часть 1.1.2 Характеристика проектируемого участка |

4 4 4 |

| 1.2 Подбор технологического оборудования | 4 |

| 1.3 Организационная часть 1.3.1 Организация технологического процесса ТО-2 | 11 11 |

| 2. Технологическая часть 2.1 Исходные данные для проектирования | 14 14 |

| 2.2 Приведение парка к основной модели | 14 |

| 2.3 Выбор и корректирование нормативов ТО -2 | 15 |

| 2.4 Определение годового пробега парка | 19 |

| 2.5 Расчет годовой производственной программы по ТО и ремонту | 20 |

| 2.6 Определение годового объема работ проектируемого участка | 24 |

| 2.7 Определение количества производственных рабочих мест | 25 |

| 2.8 Расчет площади проектируемого участка (зоны) | 27 |

| Заключение | 30 |

| СПИСОК ИСПОЛЬЗОВАНЫХ ИСТОЧНИКОВ | 31 |

Введение

Роль автомобильного транспорта довольно велика в народном хозяйстве. Автомобиль служит для быстрого перемещения грузов и пассажиров по различным типам дорог и местности. Автомобильный транспорт играет важнейшую роль во всех сторонах жизни страны. Без автомобиля невозможно представить работу ни одного промышленного предприятия, государственного учреждения, строительной организации, коммерческой фирмы, предприятия сельского хозяйства, воинской части. Значительное количество грузовых и пассажирских перевозок приходится на долю этого транспорта. Легковой автомобиль широко вошел в быт трудящихся нашей страны, стал средством передвижения, отдыха, туризма и работы.

Для обеспечения работоспособности автомобиля в течение всего периода эксплуатации, необходимо периодически поддерживать его техническое состояние комплексом технических воздействий, которые в зависимости от назначения и характера можно разделить на две группы: воздействия, направленные на поддержание агрегатов, механизмов и узлов автомобиля в работоспособном состоянии в течение наибольшего периода эксплуатации; воздействия, направленные на восстановление утраченной работоспособности агрегатов, механизмов и узлов автомобиля.

В нашей стране принята планово-предупредительная система технического обслуживания и ремонта автомобилей. Сущность этой системы состоит в том, что техническое обслуживание является профилактическим мероприятием, осуществляется принудительно, по плану, а ремонт - по потребности, т.е. после обнаружения дефекта или неисправности.

Положением предусматривается два вида ремонта автомобилей и его агрегатов: текущий ремонт (ТР), выполняемый в автотранспортных предприятиях, икапитальный ремонт (КР), выполняемый на специализированных предприятиях.

1. Технологический процесс технического обслуживания и ремонта автомобиля 1.1 Общая часть 1.1.2 Характеристика проектируемого участка

Отделение (цех) по техническому обслуживанию и ремонту двигателей предназначен для операций мойки приборов и узлов механизмов и систем двигателя, разборки, дефектации деталей с последующей отправкой на утилизацию, ремонт или сборку, комплектации узлов, их сборки, регулировки и обкатки. Технологический цикл ремонта приборов системы смазки состоит из: внешней очистки от грязи, разборки, мойки, контроля и сортировки деталей, замене выбракованных деталей на новые или восстановленные после слесарно-механической обработки, сборки узла и агрегата, регулировки и проверки на соответствие требованиям технических условий на ремонт. Отремонтированный прибор или узел устанавливается на двигатель.

В настоящее время некоторое оборудование отделения (цеха) выработало установленный ресурс и вышло из строя, что создает неудобство и большие затраты времени на ремонт. Цех не имеет достаточного естественного освещение, а искусственное освещение не обеспечивает нормальную освещенность рабочих мест. Площадь помещения соответствует требованиям, однако размещение оборудования не рационально и не обеспечивает в полной мере технические условия на выполнение работ для разных моделей автомобилей.

1.2 Подбор технологического оборудования

Основное технологическое оборудование подбирается по табелям технологического оборудования, справочникам и каталогам, а также по каталогу нестандартного оборудования.

Моторное отделение оснащается следующим оборудованием:

Таблица 1.

| Наименование | Тип или модель | Коли- чество | Габаритные размеры (мм) | Общая пло-щадь м2 |

| 1. Установка для шлифовки клапанов | Р-186 | 1 | 560х440; 34 кВт | 0,2464 |

| 2. Обкаточный стенд | КС-27601 | 1 | 750х800; 21 кВт | 0,6 |

| 3. Тележка | П-254 | 1 | 1160х910 | 1,0556 |

| 4. Противопожарный щит | ПШ | 1 | 1300х500 | 0,65 |

| 5. Верстак 2-тумбовый | ВС-2 | 1 | 1500х650 | 0,975 |

| 6. Верстак 1-тумбовый | ВС-1 | 1 | 1300х740 | 0,962 |

| 7. Моечная установка | 196-М | 1 | 1140х690; 3,1 кВт | 0,7866 |

| 8. Тележка с набором инструментов | 60-135 | 2 | 815х520 | 0,4238 |

| 9. Стенд для разборки и сборки ДВС | З641 | 2 | 570х650 | 0,3705 |

| 10. Стеллаж для хранения деталей | СТ-1 | 1 | 2500х1000 | 2,5 |

| 11. Станок точильно-шлифовальный | ВЕ-116 | 1 | 513х670; 2,1 кВт | 0,3437 |

| 12. Станок сверлильный | Р-175 | 1 | 500х280; 0,6 кВт | 0,14 |

| 13. Тиски | ТС | 2 | 440х233 | 0,10252 |

| 14. Пресс | ПМ-3 | 1 | Механический, 10т |

|

| 15. Кран подвесной | VALEX | 1 | 450х260; 1т, 3,6 кВт | 0,117 |

| Итого: | 9,2731 |

1.2.1 Технологические карты

Для наиболее рациональной организации работ по ТО, ремонту и диагностированию автомобилей, его агрегатов и систем составляются различные технологические карты. На основании этих технологических карт определяются объемы работ по техническим воздействиям, а также производится распределение работ (операций) между исполнителями.

Любая технологическая карта является руководящей инструкцией для каждого исполнителя и, кроме того, служит документом для технического контроля выполнения обслуживания или ремонта.

Технологические карты по выполнению работ в моторном отделении:

Таблица 2.

Технологическая карта сборки-разборки фильтра центробежной очистки масла ЛиАЗ-5256

| № п/п. | Наименование операции | Исполнитель | Место выполнения работ | Оборудование и инструмент | Норма времени | Технические условия и примечания |

| 1. | Отвернуть гайку крепления кожуха на оси. | Авто-слесарь | Моторное отделение | Ключ гаечный 13 мм |

|

|

| 2. | Отвернуть пробку в корпусе и зафиксировать ротор от проворачивания | То же | То же | Ключ гаечный 13 мм |

| Зафиксировать ротор пальцами стопоров. |

| 3. | Зажать корпус фильтра в тисках | То же | То же | тиски |

|

|

| 4. | Отвернуть гайку крепления колпака | То же | То же | Ключ гаечный 22 мм |

|

|

| 5. | Снять колпак, сетчатый фильтр и вставку | То же | То же |

|

| Очистить колпак и сетчатый фильтр |

| 6. | Отвернуть гайку крепления ротора на оси | То же | То же | Ключ гаечный 22 мм |

|

|

| 7. | Снять упорную шайбу, направляющий стакан и ротор в сборе | То же | То же |

|

|

|

| 8. | Вывернуть из корпуса центрифуги пробку перезапускного клапана | То же | То же | Ключ гаечный 27 мм |

|

|

| 9. | Извлечь пружину и клапан | То же | То же |

|

| Продефектировать детали, очистить ротор |

| 10. | Установить клапан в корпус | То же | То же |

|

| Совместить риску на основании ротора с выступающей меткой на внешней части колпака для обеспечения балансировки ротора (допускается несовпадение меток не более 5 мм) |

| 11. | Завернуть пробки клапанов | То же | То же | Ключ гаечный 27 мм |

|

|

| 12. | Установить ротор с опорными подшипниками и плоской шайкой | То же | То же |

|

|

|

| 13. | Установить колпак | То же | То же |

|

|

|

| 14. | Завернуть гайку крепления колпака ротора | То же | То же | Ключ гаечный 22 мм |

| Момент затягивания гаек колпака ротора и наружного колпака не более 30 Н м |

| 15. | Установить кожух | То же | То же | Ключ гаечный 13 мм |

| Перед установкой наружного колпака проверить правильность сборки центрифуги по легкости вращения ротора, для чего отжать пластину стопорного устройства ротора и повернуть ротор на оси он должен вращатся легко, без заеданий |

Таблица 3.

Технологическая карта сборки-разборки масляного насоса двигателя ЛиАЗ-5256

| № п/п. | Наименование операции | Исполнитель | Место выполнения работ | Оборудование и инструмент | Норма времени | Технические условия и примечания |

| 1. | Отвернуть гайку крепления шестерни привода масляного насоса | Автослесарь | Моторное отделение | Ключ гаечный 27 мм |

|

|

| 2. | Отвернуть пробку в корпусе и зафиксировать ротор от проворачивания | То же | То же | Съемник лапный |

| Сегментная шпонка не должна иметь повреждений |

| 3. | Вывернуть болты крепления корпуса радиаторной секции | То же | То же | Ключ гаечный 13 мм |

|

|

| 4. | Снять корпус | То же | То же |

|

|

|

| 5. | Извлечь из корпуса ведомую шестерню с осью | То же | То же |

|

|

|

| 6. | Вывернуть из корпуса ведомую шестерню с осью | То же | То же | Ключ гаечный 24 мм |

|

|

| 7. | Извлечь клапаны с пружинами и шайбами | То же | То же |

|

| Пружины клапанов не должны иметь повреждений |

| 8. | Вывернуть пробку из нагнетающей секции | То же | То же | Ключ гаечный 24 мм |

|

|

| 9. | Извлечь предохранительный клапан секции | То же | То же |

|

|

|

| 10. | Извлечь валик в сборе с ведущими шестернями, стальной проставкой и ведомую шестерню | То же | То же |

|

|

|

| 11. | Вывернуть пробки масляных каналов нагнетающей секции | То же | То же | Ключ специальный шестигранный |

| Продефектировать детали. Очистить масляные каналы |

| 12. | Завернуть пробки масляных каналов | То же | То же | Ключ специальный шестигранный |

|

|

| 13. | Установить в корпус нагнетающей секции ведомую шестерню, стальную проставку, валик с ведущими шестернями | То же | То же |

|

| Шестерни секций не должны иметь повреждений |

| 14. | Установить предохранительный клапан нагнетающей секции | То же | То же |

|

|

|

| 15. | Завернуть пробку клапана | То же | То же | Ключ гаечный 24 мм |

|

|

| 16. | Установить предохранительный клапан и клапан смазочной системы с пружинами в корпус радиаторной секции | То же | То же |

|

|

|

| 17. | Завернуть пробки клапанов | То же | То же | Ключ гаечный 24 мм |

|

|

| 18. | Установить в корпус ведомую шестерню с осью | То же | То же |

|

|

|

| 19. | Установить корпус радиаторной секции | То же | То же |

|

|

|

| 20. | Завернуть болты крепления секции | То же | То же | Ключ торцовый 13 мм |

|

|

1.3 Организационная часть 1.3.1 Организация технологического процесса ТО-2

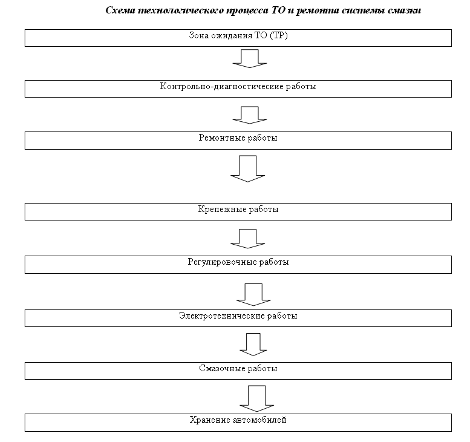

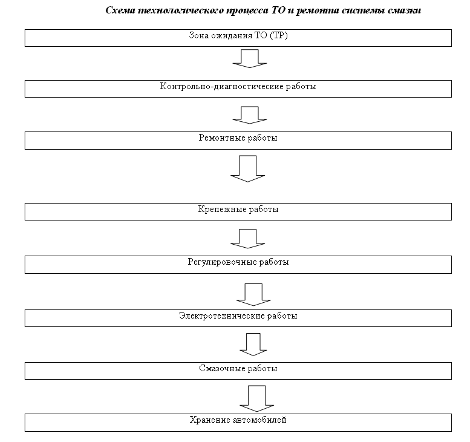

Выбор метода организации технологического процесса ТО и ТР, производится на основе расчета сменной программы соответствующего вида воздействия. По организации НИИАТ техническое обслуживание целесообразно организовать поточным методом, если сменная программа для ТО составляет более 5-6 обслуживаний, и в противном случае принимается метод универсальных или специализированных постов.

Организация технологического процесса технического обслуживания и текущего ремонта автомобилей выполняется по схеме: при возвращении с линии автомобиль проходит через контрольно-технический пункт (КТП), где дежурный механик проводит визуальный осмотр автомобиля (автопоезда) и при необходимости делает в установленной форме заявку на ТР. Затем автомобиль подвергается ежедневному обслуживанию (ЕО) и в зависимости от плана-графика профилактических работ поступает на посты общей или поэлементной диагностики (Д-1 или Д-2) через зону ожидания технического обслуживания и текущего ремонта или зону хранения автомобилей.

ТО (ТР) начинается с контрольно-диагностических работ, позволяющих определить техническое состояние автомобиля и перечень необходимых регулировочных работ. Параметры оценки: мощность и расход топлива двигателя, коэффициент полезного действия агрегатов трансмиссии и ходовой части, тормозной путь автомобиля и уровень шума в механизмах.

К числу обязательных работ, относятся крепежные работы. При оценке состояния крепежного соединения, его восстановление и определение периодичности обслуживания учитывается назначение и условия работы.

Ремонтные и регулировочные работы проводятся по необходимости на специализированных участках или в процессе диагностирования.

Электротехнические работы (около 11% от общего объема работ) проводятся с целью устранения неисправностей системы зажигания и источников тока (АКБ, генератора и реле-регулятора).

Смазочные работы при ТО автомобилей достигают 30% от трудозатрат на ТО. Основным технологическим документом является карта смазки.

Таблица 14.

1.3.2 Управление качеством

Собранные узлы и приборы механизмов и систем двигателя подвергаются обкатке и испытанию на стендах. В процессе обкатки происходит приработка сопряженных поверхностей деталей, собранных с зазором. Продолжительность и режимы испытаний устанавливаются техническими условиями на ТО, ТР и КР автомобиля. Некоторые узлы и детали перед сборкой подвергают динамической и статистической балансировке. Особое внимание при сборке уделяется взаимному расположению деталей, что контролируют соответствующими инструментами, приборами и приспособлениями. В механизмах и системах двигателя не допускаются заедания, стуки, повышенные шумы и нагрев, подтекания масла.

Для объективной оценки качества ремонта агрегатов применяют приборы, с помощью которых определяют потери мощности на трение, вибрацию, шум, нагрев, суммарный угловой зазор шестеренчатых зацеплений и другие параметры. Суммарный угловой зазор на выходных валах устанавливают индикатором или гидравлическим прибором. По изменению суммарного углового зазора судят о качестве ремонта агрегата и остаточном ресурсе. Испытания позволяют установить качество ремонта и сборки агрегатов, соответствие параметров техническим условиям, а также готовность к работе в эксплуатационных условиях.

Нормативные показатели качества устанавливаются, а фактически получившиеся - выявляются и сравниваются с нормативными.

Своевременный документированный учет фактов и причин нарушения работоспособности и исправности автомобилей, а также выполнения операций ремонта и ТО включает в себя: фиксацию наименования операций, исполнителя работ, наименования ремонтируемого агрегата или узла автомобиля, вида обслуживания или ремонта; систематизированное накопление этих данных в специальных картах технического состояния автомобиля. Это позволяет для каждой операции ремонта определить конкретного виновника в появлении отказа (неисправности).

2. Технологическая часть 2.1 Исходные данные для проектирования

Для удобства выполнения расчетов в данной части курсового проекта необходимо составить таблицу "Техническая характеристика автомобиля"

Таблица 4.

Пробег автомобилей.

|

Марка автомобиля

| Количество автомобилей, имеющих пробег с начала эксплуатации до капитального ремонта в % | Всего автомобилей | В том числе | LCC, км | Категория условий эксплуатации | Drрп. дней |

| До 0,25 L КР | О.25.0,5 L КР | 0,05-0,75 L КР | 0,01 L КР |

| Не прошедших КР | Прошедших КР |

|

|

|

| ЛиАЗ-5256 КамАЗ-5320 Газ-5312 Итого: |

| 21 17 11 |

4 | 5 | 26 21 1 48 |

48 |

|

300 |

II |

251 |

Нормы пробега до КР для автомобилей ЛиАЗ = 380 000 км

Средний суточный пробег одного автомобиля = 300км.

Средний годовой пробег одного автомобиля = 75 300км.

Режим работы предприятия с 800 до 1700ч.5 дней в неделю.

Количество дней работы в году = 251

Продолжительность рабочего дня для водителей = 8,5 час

2.2 Приведение парка к основной модели

Для удобства расчетов приводим парк к основной модели, например, ЛиАЗ-5256.

Приведение выполняется по видам воздействия (ЕО, ТО-1, ТО-2 или ТР - в зависимости от темы проекта) с помощью коэффициента приведения. Сущность приведения группы автомобилей к основной модели заключается в определении коэффициента приведения данной модели автомобилей к основной, принимаемой к расчету, т.е.

К пр= tпрL/ (tLпр),

где tпр,t - расчетные трудоемкости единицы ТО (ТО-1, ТО-2) соответственно приводимой и основной модели, чел-ч; L, Lпр - расчетные периодичности данного вида ТО соответственно для основной и приводимой моделей, км.

Расчетная трудоемкость и периодичность ТО определяется с помощью коэффициентов корректирования.

Число приведенных автомобилей,

АПР= Аи.К пр

где Аи - списочное количество приведенных автомобилей.

Тогда К пр ЕО для автомобилей КаМАЗ= tпрL/ (tLпр)

=0,64х300/1,76х300=0,36,а для ГАЗ= 0,5х300/1,76х300=0,28;

К пр ТО-1 для автомобилей КаМАЗ = tпрL/ (t1Lпр) =1,9х4000/ 7,5х3000 = 0,34, а для ГАЗ= 2,0х4000/7,5х3000=0,8;

К пр ТО-2 для автомобилей КаМАЗ = tпрL/ (t2Lпр) =9,08х16000/ 31,5х12000

= 0,39, а для автомобилей ГАЗ =12,0х16000/ 31,5х12000=0,51.

При выполнении проектов по текущему ремонту (зона ТР, рем. отделения и пр.) коэффициент приведения рассчитывается по формуле:

К пр= tТРпр/tТР,

где tТРпр,tТР - расчетная трудоемкость ТР на 1000 км соответственно для основной и приводимой модели, чел-ч,

тогда К пр ТР для автомобилей КаМАЗ= 4,2/6,8=0,62,а для автомобилейГАЗ= 3,5/6,8=0,51.

2.3 Выбор и корректирование нормативов ТО -2

Для удобства составления графика ТО и ремонта и последующих расчетов, значения пробегов между отдельными видами ТО и ремонта должны быть скорректированы со среднесуточным пробегом. Периодичность ЕО (LEO) обычно равна среднесуточному пробегу (Lcc). Периодичность ТО-2 (L2) установлена для 1-й КУЭ, поэтому при эксплуатации подвижного состава в II КУЭ, в условиях холодного и умеренно-холодного климата, необходимо скорректировать периодичность ТО-1 и ТО-2 для этих условий. Корректировка заключается в подборе численных значений периодичности пробега в километрах для каждого вида ТО и ремонта, кратных между собой и среднесуточному пробегу и близких по своей величине к установленным нормативам.

Скорректированные периодичности могут быть следующими:

LEO = Lcc = 300 км;

L1 = 4000 х К1 х К3 = 4000 х 0,8 х 0,9= 2880 км;

L2 = 16000 х К3 х К4 = 16000 х 0,8 х 1 =12800 км;

Так как при данной периодичности и среднесуточном пробеге данные периодичности не кратны между собой, то необходимо скорректировать их по среднесуточному пробегу. Для ТО-1 будет 2880/300 = 9,6 =10 тогда скорректированные периодичности ТО-1 и ТО-2 будут:

L1 = 3000 км;

L2 = 12900 км.

Например, межремонтный пробег автомобиля ЛиАЗ, эксплуатируемого в I категории условий эксплуатации, с учетом повышения долговечности автомобиля составляет 380 000 км. Норма пробега для II категории снижается на 20% и будет составлять 304 000 км.

Таблица 5.

Расчетные периодичности ТО и Р

| Марка автомобиля | Вид ТО, КР | Периодичность |

| Расчетная | Принятая |

| ЛиАЗ-5256 | ЕО | 300 | 300 |

| ТО-1 | 2880 | 3000 |

| ТО-2 | 12800 | 12900 |

| КР | 380000 | 304000 |

Выбор и корректирование нормативной трудоемкости ТО. Трудоемкость одного уборочно-моечного воздействия равна:

tЕО = tнормЕОK2 K5 Kм чел-час

где tнормЕО - нормативная трудоемкость одного уборочного воздействия, чел-ч (1,76);

K2 - коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы (1,2)

K5 - коэффициент корректирования трудоемкости ТО в зависимости от количества технологически совместимых групп подвижного состава. (1)

Kм чел-час - коэффициент механизации, снижающей трудоемкость ЕО =

100 - (СМ + СО) / 100,

где СМ - % трудоемкости за счет применения моечной установки, принимается за 50%;

СО - % снижения трудоемкости путем замены обтирочных работ обдувом воздухом, принимается 15%;

Kм чел-час = 100 - (50+15): 100 = 0,35;

tЕО= 1,76.1,2.1.0,35 = 0,74 чел-ч.

Трудоемкость ТО-2 равна:

tТО-2 = tнормТО-2 K2 K5,где tнормТО-2 - разовая нормативная трудоемкость одного ТО, чел-ч (15);

K2 - коэффициент корректирования нормативов в зависимости от мо-дификации подвижного состава и организации его работы (1,2);

K5 - коэффициент корректирования трудоемкости ТО в зависимости от количества технологически совместимых групп подвижного состава (1);

tТО-2= 31,5.1,2.1 = 37,8 чел-ч.

Трудоемкость СО:

tСО = tТО-2.ПН/ 100,

где ПН - процент СО в зависимости от климатических условий (для районов с холодным климатом принимается 30%).

tСО = 37,8.30: 100 = 37,8.0,3 = 11,34 чел-час.

Трудоемкость общего и поэлементного диагностирования: умножаются откорректированные трудоемкости ТО-1 и ТО-2 на соответствующую долю работ по Д-1 и Д-2,tД-1 = tТО-1.

СД - 1/ 100 чел. - ч,

где СД-1 - % диагностических работ, выполняемых при проведении ТО-1 (10%);

tД-1 = 9.0,1 = 0,9 чел. - ч.

tД-2 = tТО-2. СД - 1/100 чел. - ч,

где СД-2 - % диагностических работ, выполняемых при проведении ТО-2 (10%);

tД-2 = 37,8.0,1 = 3,78 чел. - ч.

Таблица 6.

Расчетные трудоемкости ТО

| Марка автомобиля | Вид ТО | Трудоемкость |

| Расчетная | Скорректированная |

| ЛиАЗ-5256 | ЕО | 1,76 | 0,74 |

| ТО-1 | 7,5 | 9 |

| ТО-2 | 31,5 | 37,8 |

| СО |

| 11,34 |

| Д-1 |

| 0,9 |

| Д-2 |

| 3,78 |

Выбор и корректирование нормативной трудоемкости текущего ремонта. Удельная нормативная скорректированная трудоемкость текущего ремонта определяется по формуле:

tТР = tнормтрK1 K2 K3 K4ср K5

где tнормтр - нормативная удельная трудоемкость ТР, чел. - ч/1000 км. (6,8);

K4ср - коэффициент корректирования нормативов удельной трудоемкости ТР = 0,7;

tТР = 6,8.0,8.1,2.0,8.0,7.1 = 3,66;

Таблица 7.

Расчетные трудоемкости ТР

| Марка автомобиля | k1 | k2 | k3 | k4ср | k5 | Трудоемкость |

| Нормативная | Расчетная |

| ЛиАЗ-5256 | 0,8 | 1,2 | 0,8 | 1 | 1 | 6,8 | 4,46 |

2.4 Определение годового пробега парка

Годовой пробег парка вычисляют по формуле:

Lг = Aи aТ IссДрг,

Lг =Aи.aТ. Iсс.Дрг.Кэ= 48.0,89.300.305.0,96. = 37 52524,8 км

где Aи - количество обслуживаемых автомобилей, шт;

aТ - коэффициент технической готовности парка;

Iсс - среднесуточный пробег одного автомобиля, км;

Дрг - число дней работы автомобилей в году, дн;

Кэ - коэффициент, учитывающий простои подвижного состава по

эксплуатационным причинам, К = 0,95.0,97;

Определяем коэффициент технической готовности за "цикл", т.е. время

работы автомобилей до КР:

аТ1 = Дэц/Дэц+ Д рем.ц, = 0,89

где Дэц - число дней эксплуатации автомобиля за "цикл", дн;

Д рем. ц, - число дней простоев автомобиля в ТР и КР за "цикл" дн.

Число дней простоев автомобиля в ремонтах за "цикл":

Дрем. ц = Дкр+ dТО и ТР LКР /1000 К4 = 12 + 0,3.304000/1000.0,7=130,3 дн.

где Д КР - число дней простоев автомобиля в КР, дн (12).

dТО и ТР, - число дней простоев автомобиля в ТО и ТР, дн. /1000 км (0,3);

К 4 - коэффициент простоя в ТО и ремонте, учитывающий пробег

автомобиля с начала эксплуатации (0,7);

Lкр - пробег автомобиля до КР, км (304000).

Число дней эксплуатации автомобиля за "цикл":

Д эц= Lкр:Iсс = 304000/300=1013,33дня =1013 дня

2.5 Расчет годовой производственной программы по ТО и ремонту

Годовая производственная программа по ТО и ремонту в числовом выражении. Для расчета необходимо знать какие плановые технические воздействия организованы на предприятии (КР, ЕО, ТО-1, ТО-2, СО автомо-

билей). Для расчета годовой программы необходимо знать годовой пробег и периодичность плановых технических воздействий. Периодичности прини-маются по 1 категории условий эксплуатации и корректируются с учетом заданных условий эксплуатации.

Число КР: Nкр = Lг /Lcркр

Lcркр - средняя взвешенная величина пробега до КР;

Lcркр= Lкр (1 - 0,2.АКР/Асс),

где Lкр - скорректированное значение пробега до КР (304000);

Асс - списочное число автомобилей на АТП (48);

Акр - количество автомобилей, прошедших КР, принимается 15% от Асс, =3,2 =3;

Lcркр = 304000. (1 - 0,2.3/48) = 304000. (1 - 0,0125) = 296250км

Nкр = Lг / Lcркр= 37 52524,8 /296250 = 12,67 = 13

Годовая производственная программа по ТО-2, ТО-1, ЕО, СО:

NгТО-2 = LГ:LнТО-2 = 37 52524,8/12900=290,89=291

NгТО-1 = LГ:LнТО-1 = 37 52524,8 /3000= 1250,84=1551

NгЕО = LГ:LнЕО= 37 52524,8 /300=12508,42=12508

NгСО= 2 Аи =2.48 =96;

С учетом выделения в самостоятельный вид работ Д-2,1 годовая программа по Д-2,1 составит:

NгД-2 = 1,2.NТО-2 = 1,2.79 =94,8=95;

NгД-1 = 1,1.NТО-1 = 1,1.1251 =1376,1 =1376.

Длярасчета годовых объемов работ необходимо знать годовую программу и удельные трудоемкости. Удельные трудоемкости принимаются по 1-й категории и корректируются с учетом заданных условий эксплуа-тации.

Трудоемкость ЕО: ТгЕО = NгЕО.tнЕО =12508.1,76 =22014,08 чел. ч;

Трудоемкость ТО-1: ТгТО-1 =tнТО-1. NгТО-1 + Тспр (1) =7,5.1251 +1688,85 = 11071,35 чел. ч;

Тспр (1) - трудоемкость сопутствующего ремонта при проведении ТО-1;

Тспр (1) = Стр.ТТО-1.NгТО-1 = 0,15.9.1251 =1688,85 чел. ч

Трудоемкость ТО-2: Т гТО-2 = tнТО-2NгТО-2 + Тспр (2) =31,5.2910+ 21999,6 = 113664,6 чел. ч;

где tнТО-2 - нормативная удельная трудоемкостьТО-2, чел ч;

Тспр (2) - трудоемкость сопутствующего ремонта при проведении ТО-2;

Тспр (2) = Стр.tТО-2.NгТО-2 = 0,2.37,8.2910 =21999,6 чел. ч

Трудоемкость сезонного обслуживания (СО):

ТСО= tСОNгСО=11,34.96 = 1088,64 чел. ч

Трудоемкость общего диагностирования Д-1:

ТД-1 = tД-1NгД-1 = 0,9.1376= 1238, чел. ч;

Трудоемкость углубленного диагностирования Д-2:

ТД-2= tД-2NгД-2 = 3,78.95 =359,1 чел. ч

Годовая трудоемкость всех видов ТО:

∑ТТО = ТгЕО+ТгТО-1+ТгТО-2+ТгСО +ТД-1 +ТД-2=22014,08 +11071,35+113664,6 +1088,64+1238+359,1 = 149435,77 чел. ч.

Годовая производственная программа по ТР. Годовой объем работ по текущему ремонту определяется по формуле:

ТТР = Lг /1000.tТР= 37 52524,8/1000.3,66 = 1025,28 чел. ч;

где tТР - удельная трудоемкость ТР, чел/1000 км

Таблица 8.

Годовая производственная программа по ТО и ТР

| Показатели | Условные обозначения | Численные значения |

| Количество ЕО | NEO | 12508 |

| Количество ТО-1 | N1 | 1251 |

| Количество ТО-2 | N2 | 2910 |

| Количество СО | NСO | 96 |

| Количество КР | NКР | 13 |

| Количество диагностических Воздействий Д-1 | NД-1 | 1376 |

| Количество диагностических Воздействий Д-2 | NД-2 | 95 |

| Годовой объем работ по ЕО, чел. ч. | TЕO | 22014,08 |

| Годовой объем работ по ТО-1, чел. ч. | T1 | 11071,35 |

| Годовой объем работ по ТО-2, чел. ч. | T2 | 113664,6 |

| Годовой объем работ по СО, чел. ч. | TCO | 1088,64 |

| Годовой объем работ по Д-1, чел. ч. | TД-1 | 1238 |

| Годовой объем работ по Д-2, чел. ч. | TД-2 | 359,1 |

| Годовой объем работ по ТР, чел. ч. | TТР | 1025,28 |

Кроме работ по ТО и ТР на предприятии должны быть организованы

работы по самообслуживанию, которые по "Положению о техническом обслуживании и ремонте подвижного состава" составляют 20 - 30% от общего объема работ по ТО и ТР автомобилей.

В зависимости от мощности предприятия принимается доля работ Квсна предприятии общий объем работ составит:

ТАТП = ∑ТТО + ТТР.К4=149435,77+1025,28.1 = 150461,05 чел. ч.

Объем работ по самообслуживанию на предприятии составит:

Твсп=ТАТП Квсп= 150461,05.0,25 =37615,2625 чел. ч.

ТАТПобщ. =ТАТП + Твсп= 150461,05 +37615,2625 =188076,3125 чел. час

Таблица 9.

Распределение работ по самообслуживанию предприятия

| Вид работ | Доля % | Место выполнения |

| 1. Работы по самообслуживанию АТП, в том числе: электротехнические механические слесарные сварочные жестяницкие медницкие трубопроводные кузнечные ремонтно-строительные и деревообрабатывающие |

24 10 16 4 4 1 22 2 16 |

Отдел главного механика (ОГМ) слесарно-механический цех ОГМ сварочный цех арматурно-жестянницкий цех медницкий цех ОГМ кузнечно-рессорный цех ОГМ |

| 2. Транспортные | 1 |

|

| 3. Перегон автомобилей | 0,5 |

|

| 4. Приемка, хранение и выдача материальных ценностей | 1 |

|

| 5. Уборка помещений и территории | 0,5 |

|

| Итого: | 100 |

|

2.6 Определение годового объема работ проектируемого участка

В данном подразделе курсового проекта необходимо произвести технологический расчет цеха (участка, зоны), который заключается в установлении наиболее рационального метода организации технологического процесса ТО и ремонта, определения количества постов и линий обслуживания и ремонта, расчете площадей помещений.

Выбор метода организации ТО и ТР автомобилей. Более 50% объема работ по ТО и ТР выполняются на постах. Число постов определяет выбор планировочного решения предприятия и зависит от вида, программы и трудоемкости работ, метода организации ТО и ТР и диагностирования автомобилей, режима работы производственных зон.

Целесообразность применения того или иного метода организации ТО в основном определяется числом постов, т.е. зависит от суточной (сменной) программы и продолжительности воздействия. Поэтому в качестве основного критерия для выбора метода ТО может служить суточная (сменная) производственная программа соответствующего вида ТО.

Режим работы зон ТО и ТР. Режим работы зоны должен быть согласован с графиком выезда и возвращения автомобилей с линии.

Режим характеризуется числом рабочих дней в году, продолжительностью работы (числом рабочих смен, продолжительностью и временем начала и конца смены), распределением производственной программы по времени ее выполнения. Число рабочих дней зоны зависит от числа дней работы подвижного состава на линии и вида ТО. Продолжительность работы зон определяется суточной производственной программой и временем, в течение которого может выполняться заданный вид ТО и ТР.

ТО-2 выполняется в одну или две смены. Суточный режим зоны ТР составляет две, а иногда и три рабочие смены, из которых в одну (обычно дневную) смену работают все производственно-вспомогательные участки и посты ТР. В остальные рабочие смены производятся постовые работы ТР, выявленные при ТО, диагностировании или по заявке водителя.

Так как ТО и ремонт системы смазки автомобилей выполняют в моторном отделении (участке), то определяем трудоемкость данного отделения по текущему ремонту будет:

Ттр. мотор.отд. = Т тр.Смотор. =1025,28.0,25 =25632 чел-час,

где С - доля работ, приходящая на агрегатный цех составляет 0,2

Определяем трудоемкость ТО-1, ТО-2 и СО

Тто-1. г. отд. = tто1.Смотор = 11071,35.0,25 =2767,84 чел-час;

Тто-2. г. отд. = tто2.Смотор. = 113664,6.0,25 =28416,15 чел-час.

Общий объем работ по ТО и ТР отделения определяется суммированием величин по трудоемкости:

Т. г. отд=Ттр. мотор. отд+Тто-1. г. отд. +Тто-2. г. отд. = 25632 +2767,84 +28416,15 = 56815,99 чел-час.

2.7 Определение количества производственных рабочих мест

К производственным рабочим относятся рабочие различных зон и участков, непосредственно выполняющие работы по Т О и ТР подвижного состава. При таком расчете различают технологически необходимое (явоч-ное) и штатное (списочное) число рабочих:

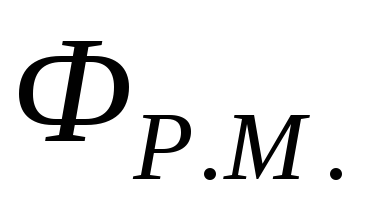

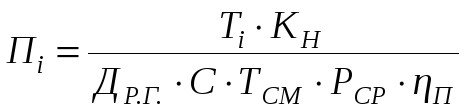

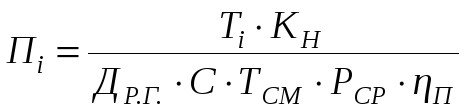

Pi= Ti/ФР. М.

где Ti= 3604,57 - годовая трудоемкость кузнечно-рессорного отделения, чел-ч;

- годовой производственный фонд времени рабочего места при односменной работе, ч.

- годовой производственный фонд времени рабочего места при односменной работе, ч.

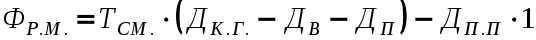

Годовой производственный фонд времени рабочего определяется расчетом:

,

,

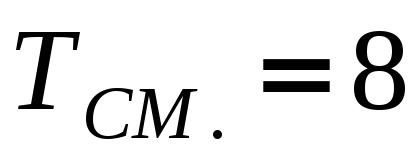

где  - продолжительность рабочей смены, ч;

- продолжительность рабочей смены, ч;

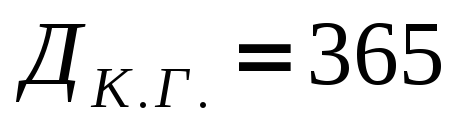

- число календарных дней в году;

- число календарных дней в году;

ДВ = 103 - число выходных дней в году;

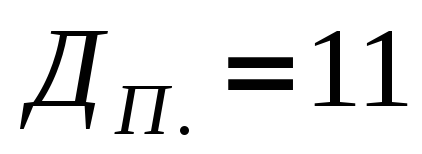

- число праздничных дней в году;

- число праздничных дней в году;

ДПП =8 - число предпраздничных дней в году;

час сокращения рабочего дня перед праздничными днями.

Рассчитаем годовой производственный фонд времени рабочего,

ФРМ = 8,0. (365 - 103 - 11) - 1.7 = 8.251 - 8 = 2000

Рассчитаем технологически необходимое число рабочих кузнечно-рессорного отделения АТП;

Pi= 3604,57/2000 = 1,8 ≈ 2человека.

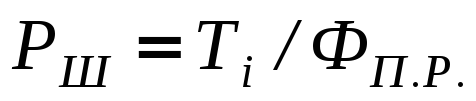

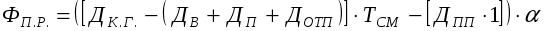

Штатное число рабочих зоны ТО и ТР АТП определяется по формуле;

,

,

где Ti - общая трудоемкость работ ТО и ТР АТП,

- годовой фонд времени одного производственного рабочего при односменной работе, ч.

- годовой фонд времени одного производственного рабочего при односменной работе, ч.

,

,

где  - число дней основного отпуска в году, по данным АТП;

- число дней основного отпуска в году, по данным АТП;

- коэффициент, учитывающий болезни, потери рабочего времени по уважительным причинам, по данным АТП.

- коэффициент, учитывающий болезни, потери рабочего времени по уважительным причинам, по данным АТП.

Произведем расчет годового фонда времени одного производственного рабочего;

ФПР. = (365 - (103+11+36)).8,0 - 1.8.0,85 = 1376 - 6,8 =1369,2

Рассчитаем штатное число рабочих АТП;

РШ = 19488,05/1369,2= 14,23 ≈ 14человек.

Общее число постов определяется по общей формуле;

,

,

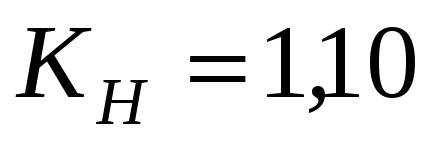

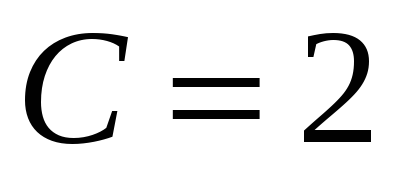

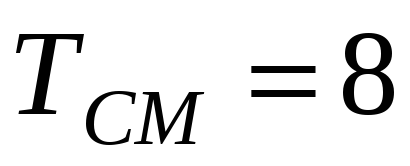

где Тi - трудоемкость работ по ТО и ТР=19488,05;

- коэффициент неравномерности загрузки постов, по ОНТП-01-86;

- коэффициент неравномерности загрузки постов, по ОНТП-01-86;

ДРГ = 251 - число рабочих дней в году зоны ТО-1 (ТО-2);

- число смен;

- число смен;

- продолжительность смены, ч;

- продолжительность смены, ч;

- принятое среднее число рабочих на одном посту, для зоны ТО-1 (4 - ТО-2);

- принятое среднее число рабочих на одном посту, для зоны ТО-1 (4 - ТО-2);

- коэффициент использования рабочего времени поста для индивидуального поста;

- коэффициент использования рабочего времени поста для индивидуального поста;

Зная формулу, определим общее количество постов для зоны ТО и ТР;

Пi= 19488,05.1,1/251.2.8.2.0,98=21436,855/7871,36=2,72=3 [поста]

В зависимости от числа постов для данного вида ТО и уровня их специализации работ по техническому обслуживанию автомобилей - приемлем метод универсальных и метод специализированных постов. Посты при любом методе могут быть тупиковыми или проездными (прямоточными).

2.8 Расчет площади проектируемого участка (зоны)

Площади АТП по своему функциональному назначению подразделяются на три основные группы: производственно-складские, хранения подвижного состава и вспомогательные.

В состав производственно-складских помещений входят зоны ТО и ТР, производственные участки ТР, склады, технические помещения энергетических и санитарно-технических служб и устройств (компрессорные, трансформаторные, насосные, вентиляционные камеры и т.п.).

Площади зон ТО и ТР рассчитывают по формуле:

F3 = fax3kn

где fa - площадь, занимаемая автомобилем в плане (по габаритным разме - рам), м2;

х3 - число проходов; к - коэффициент плотности расстановки постов, зависящих от габаритных размеров автомобиля и расположения постов.

Площади участков (цехов, отделений) рассчитывают по площади помещения, занимаемой оборудованием, и коэффициенту плотности его расстановки. Тогда производим расчёт площади отделения по формуле:

Fотд = fсум.Кпл,

где f - суммарная площадь горизонтальной проекции по габаритным размерам оборудования, м2,Кпл - коэффициент плотности расстановки оборудования для кузнечно-рессорного отделения имеет значение 4,5 - 5,5.

Таблица 10.

Коэффициент плотности установленного оборудования

| Наименование участка | Коэффициент плотности  |

| Слесарно-механический; медницко-радиаторный; ремонта аккумуляторов; ремонта электрооборудования; ремонта таксометров и радиооборудования; ремонта системы питания приборов; обойный; краскоприготовительный | 3-4 |

| Агрегатный; моторный; шиномонтажный; ремонта оборудования и инструмента | 4-4,5 |

| Сварочный; жестяницкий и арматурный | 4-5 |

| Кузнечно-рессорный; деревообрабатывающий | 4,5-5,5 |

На основании выбора соответствующего оборудования и производственных расчетов, разрабатывают планировку каждого участка при этом минимальная площадь помещения на одного работающего должна учитываться не менее 4.5 м2.

Итого:

Fотд = fсум.Кпл=9,2731.4,5 = 41,728 м2,

Принимаем размер отделения, согласно размеров подобранного помещения, равным 6 х 9 метров. Тогда площадь составит 54 м2.

Заключение

При подготовке специалистов по техническому обслуживанию и ремонту автомобилей ТО-2 основное внимание уделяют изучению изменения технического состояния автомобилей в процессе эксплуатации, причинам и закономерностям этих изменений, а также оценкам их влияния на показатели надежности и работоспособности автомобилей.

В ходе разработки данного курсового проекта были рассмотрены вопросы по организации кузнечно-рессорного отделения. Для этого выбирал необходимые нормативы, выбирал и обосновывал исходные данные: КЭУ, состав парка, режим работы и другие данные, выбор которых повлиял на результаты всех моих расчетов. Затем определил значения периодичности и трудоемкости всех обслуживаний, количество необходимых производственных рабочих, разработал технологические карты.

В организационной части проекта выбрал метод организации производства, подобрал помещение, необходимое оборудование для агрегатного отделения, и рассчитал площадь отделения. Учитывал, что рост производственного труда зависит от условий механизации и автоматизации.

Проведённая работа позволяет улучшить работу, снизить затраты на ТО и ремонт автомобилей в автотранспортном предприятии.

СПИСОК ИСПОЛЬЗОВАНЫХ ИСТОЧНИКОВ

Власов, В.М., Жанказиев, С.В., Круглов, С.М. и др. Техническое обслуживание и ремонт автомобилей: Учебник для студ. Учреждений сред. Проф. Образования / В.М. Власов, С.В. Жанказиев, С.М. Круглов и др.; Под ред. В. М. Власова. – М.: Издательский центр «Академия», 2003. - 480с.

Епифанов, Л.И., Епифанова, Е.А. Техническое обслуживание и ремонт автомобилей: Учебное пособие/ Л.И. Епифанов, Е.А. Епифанова, - М.: «ФОРУМ»: ИНФРА-М, 2006. – 280 с.

Виноградов В.М. Технологические процессы ремонта автомобилей: Учебное пособие для студ. Учреждений сред. Проф. образования/ В.М. Виноградов. – 2-е изд., стер. – М.: Издательский центр «Академия», 2008. -384с.

Колубаев, Б.Д. Дипломное проектирование станций технического обслуживания автомобилей: Учебное пособие / Б.Д. Колубаев, И.С. Туревский, - М.: ИД «ФОРУМ»: ИНФРА - М, 2008.-240с.

5. Кузнецов, Е.С.Техническая эксплуатация автомобилей: Учебник для вузов / Е.С. Кузнецов и др., – М.: Наука, 2004. – 535с.

Крамаренко, Г.В., Барашков, И.В. Техническое обслуживание автомобилей: Учебное пособие/ Г.В. Крамаренко, И.В. Барашков, - М.: «Транспорт», 2006 .- 368с.

Напольский, Г.М. Технологическое проектирование автотранспортных предприятий и станций технического обслуживания: Учебное пособие/ Г.М. Напольский. - М.: «Транспорт», 2001.- 271 с.

Карагодин, В.И., Митрохин, Н.Н. Ремонт автомобилей и двигателей: Учебное пособие для студ. сред.проф. учеб. заведений/ В.И. Карагодин, Н Н. Митрохин. - 2-е изд., стер. - М.: Издательский центр "Академия": Мастерство, 2002. - 496с.

,

,