Разрушающие методы контроля

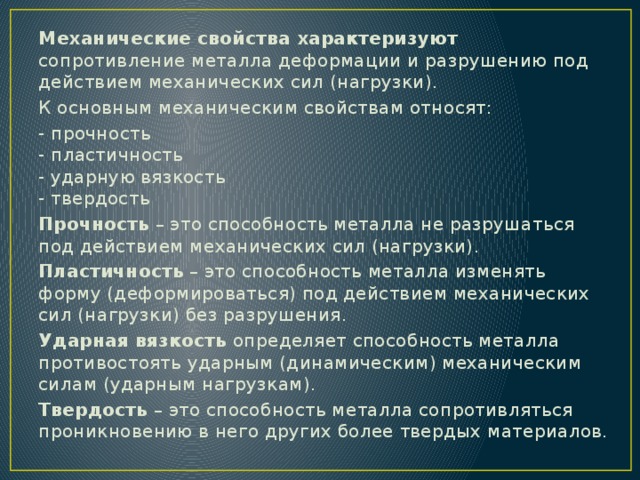

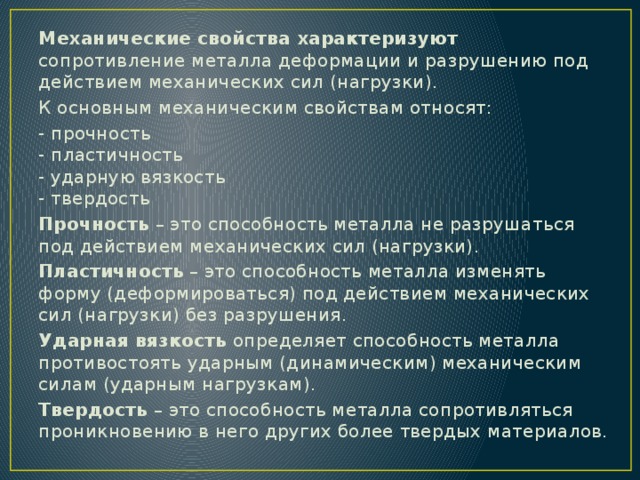

Механические свойства характеризуют сопротивление металла деформации и разрушению под действием механических сил (нагрузки).

К основным механическим свойствам относят:

- прочность - пластичность - ударную вязкость - твердость

Прочность – это способность металла не разрушаться под действием механических сил (нагрузки).

Пластичность – это способность металла изменять форму (деформироваться) под действием механических сил (нагрузки) без разрушения.

Ударная вязкость определяет способность металла противостоять ударным (динамическим) механическим силам (ударным нагрузкам).

Твердость – это способность металла сопротивляться проникновению в него других более твердых материалов.

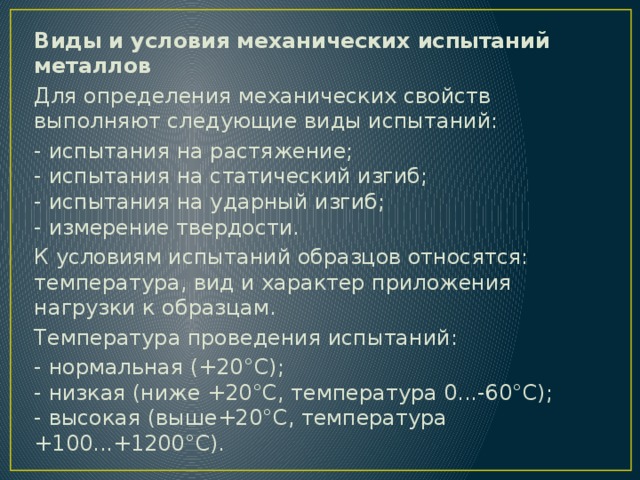

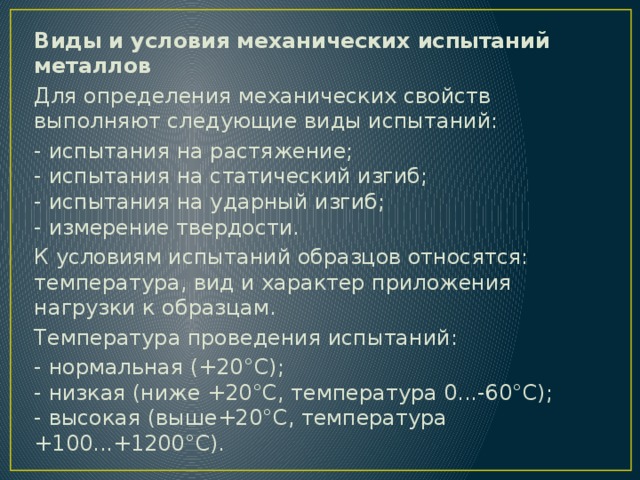

Виды и условия механических испытаний металлов

Для определения механических свойств выполняют следующие виды испытаний:

- испытания на растяжение; - испытания на статический изгиб; - испытания на ударный изгиб; - измерение твердости.

К условиям испытаний образцов относятся: температура, вид и характер приложения нагрузки к образцам.

Температура проведения испытаний:

- нормальная (+20°С); - низкая (ниже +20°С, температура 0...-60°С); - высокая (выше+20°С, температура +100...+1200°С).

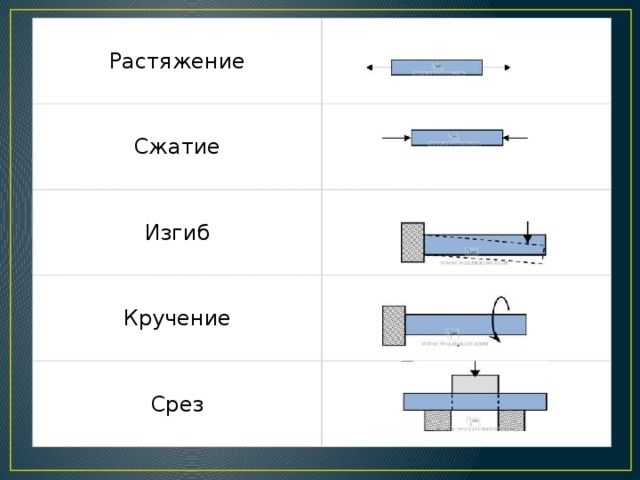

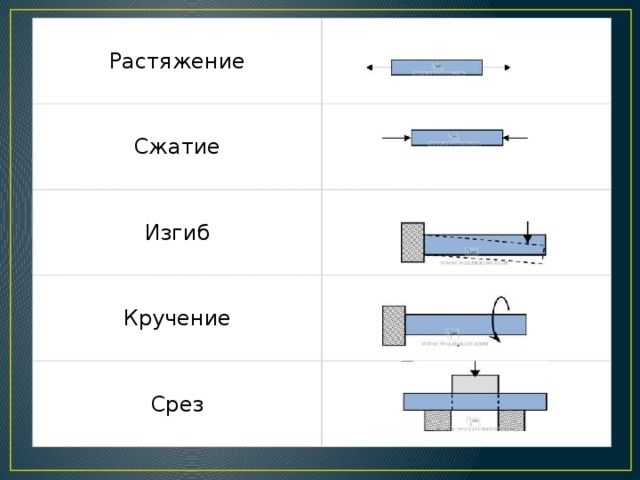

Растяжение

Сжатие

Изгиб

Кручение

Срез

Характер приложения нагрузки:

- нагрузка возрастает медленно и плавно или остаётся постоянной - статические испытания; - нагрузка прилагается с большими скоростями; нагрузка ударная - динамические испытания; - нагрузка многократная повторно-переменная; нагрузка изменяется по величине или по величине и направлению (растяжение и сжатие) - испытания на выносливость.

Образцы для механических испытаний

Механические испытания выполняют на стандартных образцах. Форма и размеры образцов устанавливаются в зависимости от вида испытаний.

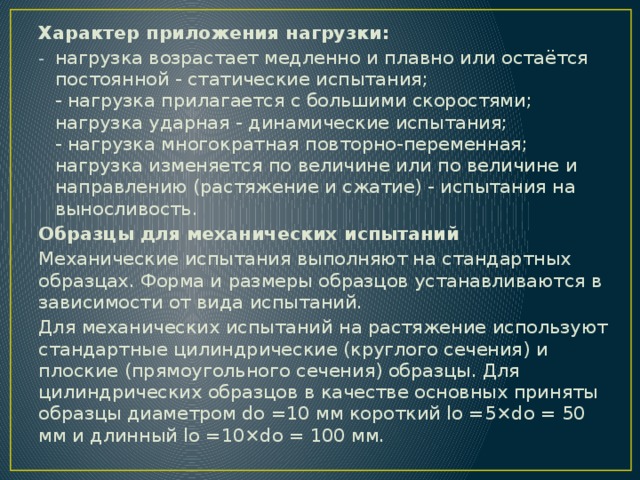

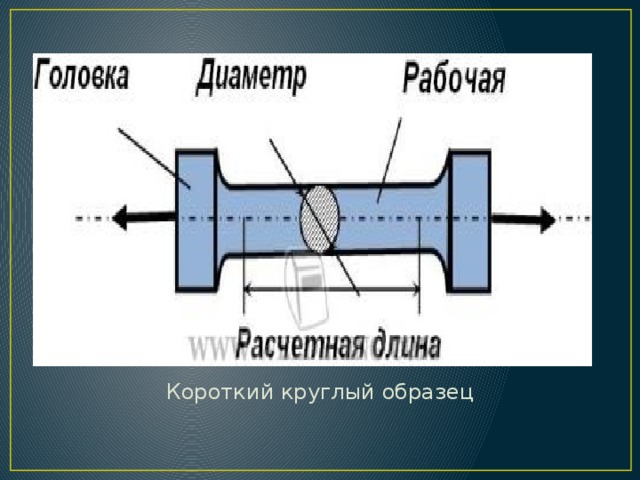

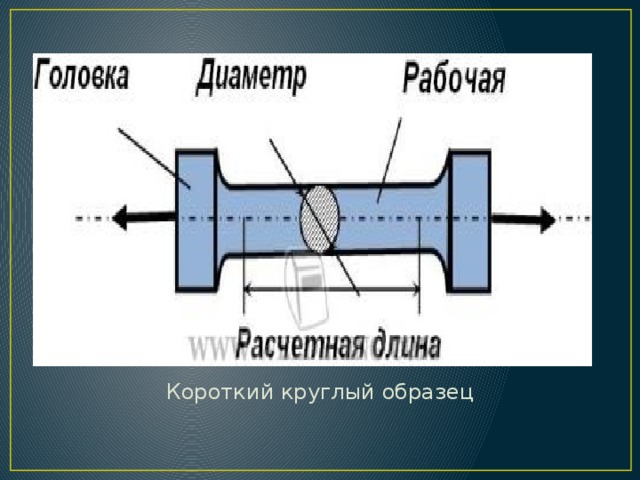

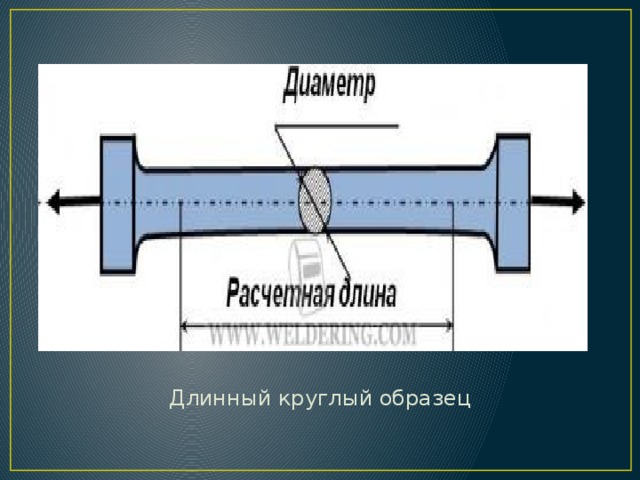

Для механических испытаний на растяжение используют стандартные цилиндрические (круглого сечения) и плоские (прямоугольного сечения) образцы. Для цилиндрических образцов в качестве основных приняты образцы диаметром dо =10 мм короткий lо =5×do = 50 мм и длинный lо =10×do = 100 мм.

Короткий круглый образец

Длинный круглый образец

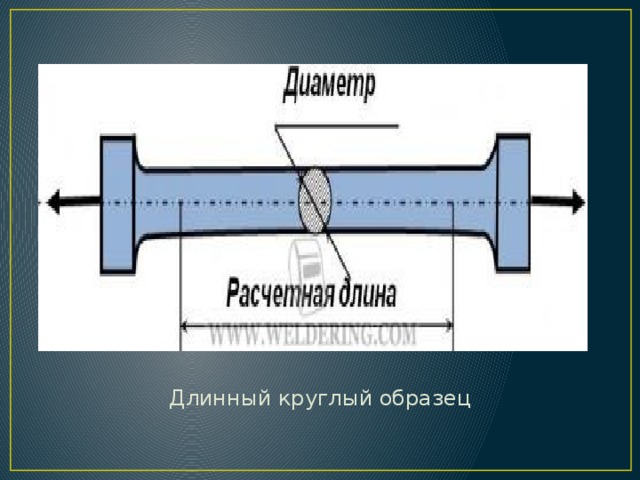

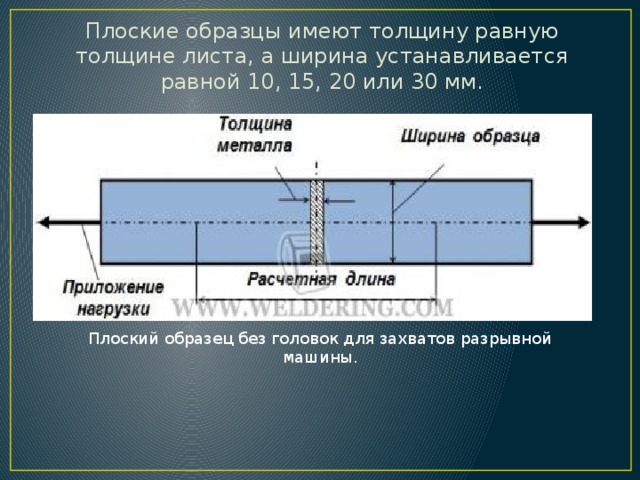

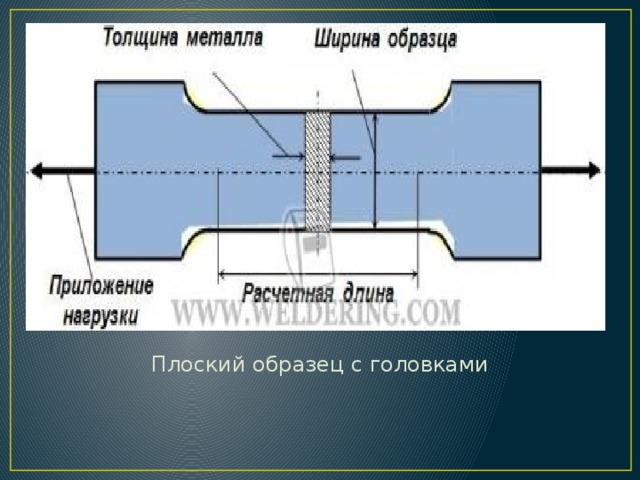

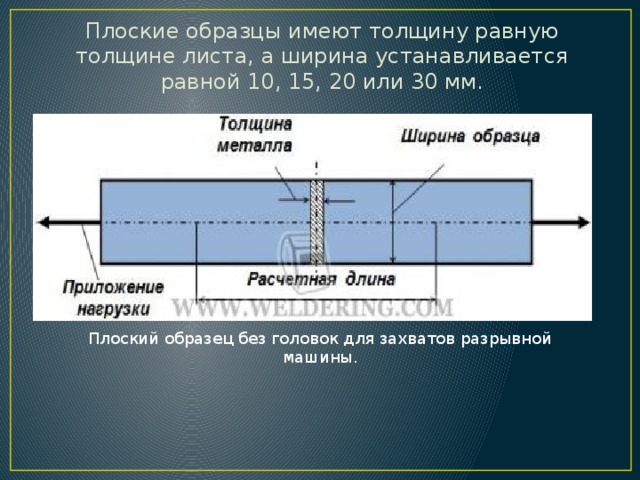

Плоские образцы имеют толщину равную толщине листа, а ширина устанавливается равной 10, 15, 20 или 30 мм.

Плоский образец без головок для захватов разрывной машины.

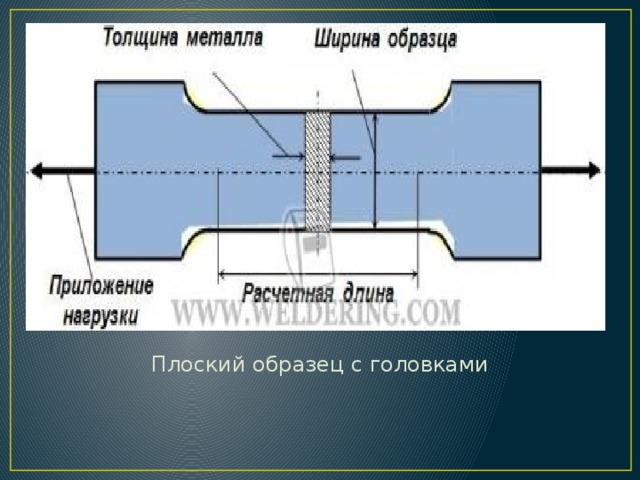

Плоский образец с головкамиИсточник weldering.com

Плоский образец с головками

Механические свойства, определяемые при статических испытаниях

Статическими называют испытания, при которых прилагаемая нагрузка к образцу возрастает медленно и плавно.

При статических испытаниях на растяжение определяются следующие основные механические характеристики металла:

- предел текучести (σ т); - предел прочности или временное сопротивление (σ в); - относительное удлинение (δ); - относительное сужение (ψ).

Предел текучести – это напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

Предел прочности – это напряжение при максимальной нагрузке, предшествующей разрушению образца.

Относительное удлинение – это отношение приращения длины образца после разрушения к его начальной длине до испытания.

Относительное сужение – это отношение уменьшения площади поперечного сечения образца после разрушения к его начальной площади до испытания.

Механические испытания на ударный изгиб

Динамическими называют испытания, при которых скорость деформирования значительно выше, чем при статических испытаниях.

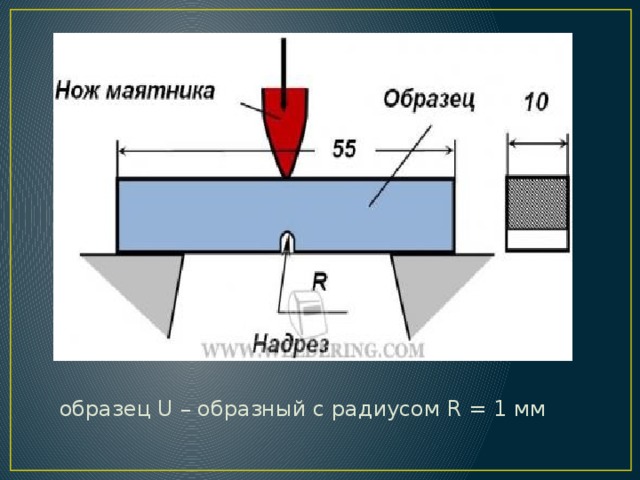

Динамические испытания на ударный изгиб выявляют склонность металла к хрупкому разрушению. Метод основан на разрушении образца с надрезом (концентратором напряжений) одним ударом маятникового копра.

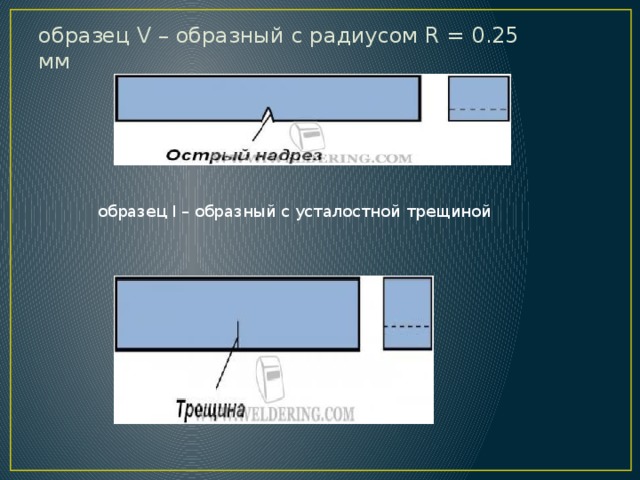

Стандарт предусматривает образцы с надрезами трех видов:

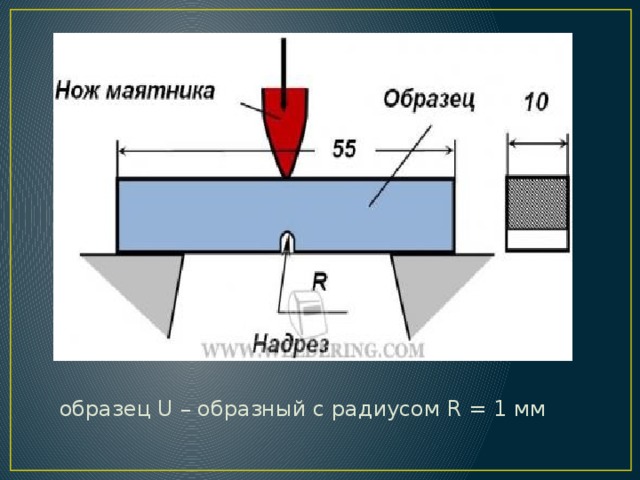

образец U – образный с радиусом R = 1 мм

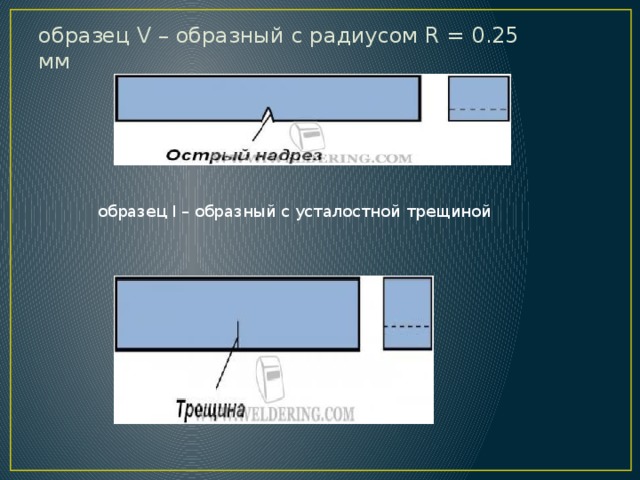

образец V – образный с радиусом R = 0.25 мм

образец I – образный с усталостной трещиной

Под ударной вязкостью понимают работу удара, отнесенную к начальной площади поперечного сечения образца в месте концентратора. После испытания по шкале маятникового копра определяют работу удара, которую затрачивают на разрушение образца. Площадь сечения образца определяют до разрушения.

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ

Твердостью называется свойство металла оказывать сопротивление пластической деформации в поверхностном слое при вдавливании шарика, конуса или пирамиды. Измерение твердости отличается простотой и быстротой осуществления и выполняется без разрушения изделия. Широкое применение нашли три метода определения твердости:

- твердость по Бринеллю (единица твердости обозначается HB); - твердость по Роквеллу (единица твердости обозначается HR); - твердость по Виккерсу (единица твердости обозначается HV).

Испытания на статический изгиб

Технологические испытания на статический изгиб служит для определения способности металла воспринимать заданный по форме и размерам загиб. Аналогичные испытания проводят и на сварных соединениях.

Испытанию на загиб подвергают образцы из листового и фасонного (пруток, квадрат, уголок, швеллер и др.) металла. Для листового металла ширина образца (b) принимается равной двойной толщине(2•t), но не менее 10 мм. Радиус оправки указывается в технических условиях.

Различают три вида изгиба:

- загиб до определенного угла; - загиб вокруг оправки до параллельности сторон; - загиб вплотную до соприкосновения сторон (сплющивание).

Отсутствие в образце трещин, надрывов, расслоений или излома является признаком того, что образец выдержал испытание.

END