Шадрина О.А.

Шефатов П.В.

Танцюра Л.В.

Кинетика и термодинамика полимеризационного процесса радикальной полимеризации на примере синтеза блочного полистирола.

Полимеризация (от греч. polymeres-состоящий из многих частей), процесс получения высокомолекулярных соединений, при котором молекула полимера (макромолекула) образуется путем последовательного присоединения молекул низкомолекулярного вещества (мономера) к активному центру, находящемуся на конце растущей цепи. По числу участвующих в реакции мономеров полимеризацию разделяют на гомополимеризацию (один мономер) и сополимеризацию (два и более), в зависимости от природы активного центра - на радикальную полимеризацию, в которой активным центром является свободный радикал (макрорадикал), и ионную полимеризация, где активные центры-ионы, ионные пары или поляризов. Важный вид полимеризации - стереоспецифическая полимеризация, при которой образуются полимеры с упорядоченной пространственной структурой (стереорегулярные полимеры).

В полимеризацию вступают вещества, содержащие кратные связи C=C, C=O, C=N, либо способные раскрываться циклические группировки (оксиды олефинов, циклические простые и сложные эфиры, циклосилоксаны, лактамы). Полимеризация большинства мономеров идет с выделением тепла (  энтропии главным образом за счет потери поступательных степеней свободы молекулами мономера (

энтропии главным образом за счет потери поступательных степеней свободы молекулами мономера (  ) лишь ниже некоторой предельной температуры

) лишь ниже некоторой предельной температуры  ; выше Тпр термодинамически более выгодна деполимеризация полимера. Для большинства винильных и диеновых соединений T достаточно высока: например, для стирола она равна 3300C (исключение - α-метилстирол, Tпр —610C); для мономеров др. типов низкая Тпр м. б. общим правилом; например, для ТГФ Tпр= 850C, для ацетальдегида Tпр= -260C.

; выше Тпр термодинамически более выгодна деполимеризация полимера. Для большинства винильных и диеновых соединений T достаточно высока: например, для стирола она равна 3300C (исключение - α-метилстирол, Tпр —610C); для мономеров др. типов низкая Тпр м. б. общим правилом; например, для ТГФ Tпр= 850C, для ацетальдегида Tпр= -260C.

Стирол является одним из важнейших вспомогательных мономеров, применяемых в промышленности синтетического каучука. Он входит в состав бутадиен-стирольных каучуков и термоэластопластов, а также находит широкое применение в промышленности пластмасс и ряде других областей промышленности.

Необходимо отметить, что в настоящий момент стирол и методы его полимеризации изучены наиболее полно и служат основой для моделирования ряда других процессов, выведения кинетических закономерностей и проектирования реакторов. Это связано с простотой проведения полимеризационных процессов с его участием, сравнительно низким удельным тепловым эффектом полимеризации и доступностью мономера.

Полимеризация - особый тип цепных реакции; в ней развитие кинетической цепи сопровождается ростом материальной цепи макромолекулы. Радикальная полимеризация всегда протекает по цепному механизму. Функции активных промежуточных продуктов при радикальной полимеризации выполняют свободные радикалы. К числу распространенных мономеров, вступающих в радикальную полимеризацию, относятся: этилен, винилхдорид, винилацетат, винилиденхлорид, тетрафторэтилен, акрилонитрил, метакрилонитрил, метилакрилат, метилметакрилат, стирол, бутадиен, хлоропрен. Процесс включает несколько основных стадий (элементарных актов):

инициирование - превращение небольшой доли молекул мономера в активные центры под действием специально вводимых веществ (инициаторы радикальные и катализаторы полимеризации), излучения высоких энергий (радиационная полимеризация), света (фотополимеризация) или электрического тока. Наиболее распространенный метод основан на осуществлении в среде мономера термического гомолитического распада нестойких веществ инициаторов. В качестве инициаторов широко используют различные типы перекисей: алкилперекиси (перекись трет-бутила), гидроперекиси (гидроперекись кумола), перэфиры (трет-бутилпербензоат), ацилперекиси (перекись бензоила).

Инициаторы радикальной полимеризации обычно не отличаются селективным действием по отношения к разным мономерам, поэтому выбор инициатора чаще всего обусловливается температурой, при которой в каждом конкретном случае может быть достигнута желаемая скорость генерирования свободных радикалов.

Полимеризацию при высоких температурах можно вызвать и без введения в систему специальных инициаторов. В этом случае образование радикалов происходит, как правило, вследствие разложения небольших количеств перекисных примесей, которые часто образуются при взаимодействии мономера с кислородом воздуха, или других случайных примесей. Возможность термического самоинициирования доказана только для ограниченного круга мономеров (стирола и некоторых его производных, метилметакрилата).

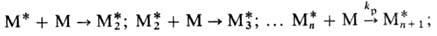

рост цепи - происходит путем многократного повторения однотипных реакций присоединения молекул мономера (М) к активному центру (М*):

Рост макромолекулы прекращается при исчерпании мономера в системе или при дезактивации активного центра. Молекулярные массы и степени полимеризации макромолекул, полученных в ходе полимеризации, могут различаться (полидисперсность полимеров). В этом случае набор молекулярных масс макромолекул описывается молекулярно-массовым распределением.

обрыв цепи - гибель активного центра при его реакции с другим активным центром, каким-либо другим веществом или из-за изомеризации в неактивные продукты;

передача цепи - переход активного центра на какую-либо другую частицу (мономер, растворитель, полимер), начинающую рост новой макромолекулы (в присутствии больших количеств активного агента передачи цепи образуются только вещества невысокой молярной массы; такой процесс называется теломеризацией). Первые две стадии присутствуют во всех процессах полимеризации; обрыв и (или) передача цепи в ряде случаев могут отсутствовать.

В реакции роста, обрыва и передачи цепи может с определенной вероятностью вступить растущая цепь любой длины, поэтому степень полимеризация (число мономерных звеньев в макромолекуле) и молекулярная масса полимеров являются статистическими величинами; их средние значения и характер молекулярно-массового распределения определяются механизмом полимеризации и могут быть вычислены, если известна кинетическая схема процесса. При полимеризации мономера одного типа образуется гомополимер (гомополимеризация), при полимеризации мономеров нескольких типов образуется сополимер (сополимеризация).

Полимеризация осуществляют различными способами, отличающимися по агрегатному состоянию полимеризуемой системы. Выбор способа проведения полимеризации определяется задачами, которые ставятся при осуществлении процесса, предъявляемыми к получаемому продукту требованиями, природой компонентов полимеризационной системы, технологическими требованиями. Наиболее распространены блочная полимеризация мономера, полимеризация в растворе, полимеризация в водных дисперсиях (эмульсионная или суспензионная полимеризация), полимеризация газообразного мономера под действием ионизирующего излучения или на поверхности твердых катализаторов (газофазная полимеризация), а также твердофазная полимеризация (полимеризация твердого мономера под действием ионизированного излучения или света). Известна полимеризация на наполнителях.

Методами полимеризации получают около 3/4 общего мирового выпуска синтетических полимеров (полиолефины, полистирол, поливинилхлорид), а также основную массу синтетических каучуков.

Метод производства полистиролов полимеризацией в массе с неполной конверсией мономеров является в настоящее время одним из наиболее распространенных в силу высоких технико-экономических показателей.

В отечественной промышленности метод полимеризации в массе был выбран в качестве основного в 70-х годах, и в настоящее время по этому методу выпускается около 50 % продукции.

Этот метод имеет оптимальную схему технологического процесса.

Процесс осуществляется по непрерывной схеме в системе последовательно соединенных 2-3 аппаратов с мешалками. Заключительную стадию процесса часто проводят в аппарате колонного типа. Начальная температура реакции 80-100 °С, конечная 200-220 °С. Полимеризацию прерывают при степени превращения стирола 80-90 %.

Непрореагировавший мономер удаляют из расплава полистирола под вакуумом, а затем с водяным паром до содержания стирола в полимере 0,01-0,05 %.

В полистирол вводят стабилизаторы, красители, антипирены и другие добавки и гранулируют. Блочный полистирол отличается высокой чистотой.

Эта технология наиболее экономична (в ней отсутствуют операции промывки, обезвоживания и сушки мелкодисперсных продуктов) и практически безотходна (непрореагировавший стирол возвращается на полимеризацию).

Проведение процесса до неполной конверсии мономера (80-90 %) позволяет использовать высокие скорости полимеризации, контролировать температурные параметры, обеспечивать допустимые вязкости полимеризуемой среды.

При проведении процесса до более глубоких степеней превращения мономера, затрудняется отвод тепла от высоковязкой реакционной массы, становится невозможным вести полимеризацию в изотермическом режиме.

Эта особенность процесса полимеризации в массе привела к тому, что все большее внимание уделяется другим способам производства, и, в первую очередь, суспензионному методу.

Полимеризация в растворе

Способ проведения полимеризации, при котором исходный мономер находится в жидкой фазе в растворенном состоянии. Реакционная система может быть гомогенной или гетерогенной в зависимости от растворимости катализатора и образующегося полимера в реакционной среде. Растворитель должен быть инертен к мономеру и возбудителю полимеризации; чаще всего это алифатические или ароматические углеводороды. Температуру можно изменять в пределах, в которых мономер и растворитель остаются жидкими. Например, катионную полимеризацию изобутилена в растворе осуществляют при минус 100 o C. Процессы при высоких температурах часто проводят при избыточном давлении, чтобы воспрепятствовать кипению реакционной смеси. Концентрацию мономера в растворе изменяют в широких пределах.

Гомогенная полимеризация в растворе описывается классическими уравнениями кинетики полимеризации. При гетерогенном процессе возможны диффузионные затруднения, связанные с поступлением мономера к активным центрам.

В промышленности методом полимеризации в растворе осуществляют все процессы ионной и большую часть процессов координационно-ионной полимеризации, например синтез стереорегулярных каучуков, полиэтилена низкого давления, полипропилена, сополимеров этилена с пропиленом, термоэластопластов, полиизо-бутилена, полиформальдегида. Радикальная полимеризация в растворе экономически менее выгодна, чем в массе или дисперсных водных средах, поэтому ее применяют только в тех случаях, когда конечный продукт используют в виде раствора (лак, клей) или когда другими способами нельзя получить требуемый полимер (например, полиакрилаты, поливинилацетат, пенополистирол, политетрафторэтилен).

В промышленности полимеризацию в растворе проводят в аппаратах, снабженных мешалками, циркуляционными насосами или другими перемешивающими устройствами, реже - в аппаратах трубчатого или колонного типа, непрерывные процессы - обычно в каскадах последовательно соединенных проточных реакторов смешения. Мономеры, кроме газообразных, смешивают с растворителями в специальных смесителях (и газообразные вводят непосредственно в реактор). Тепловой режим процесса регулируют путем теплообмена через рубашку аппарата, а также предварительным охлаждением растворителя и мономера.

При больших реакционных объемах внутрь аппаратов встраивают дополнительные охлаждающие устройства (змеевики, трубчатки, полые плиты). Эффективный теплоотвод и точное поддержание заданной температуры процесса можно осуществить за счет испарения части растворителя из реакционной зоны при его кипении. После конденсации в выносном холодильнике растворитель возвращают в реактор.

После завершения реакции растворители удаляют испарением под вакуумом или перегонкой с водяным паром. Следы катализатора нейтрализуют. Полимер высушивают под вакуумом или в кипящем слое.

Достоинства полимеризации в растворе: можно тонко регулировать концентрации реагентов, температуру, структуру и состав гомо- и сополимеров, получать высоковязкие полимеры.

Недостатки: необходимость выделения и сушки образующегося полимера, значительные капитальные вложения и затраты энергии, обусловленные циркуляцией и регенерацией больших количеств растворителя.

Литература.:

Бреслер С. E., Ерусалимский Б. Л., Физика и химия макромолекул, Mосква, 1965; Энциклопедия полимеров, том 1-3, Mосква, 1972-77;

Берлин А. А, Вольфсон С. А., Кинетический метод в синтезе полимеров, Mосква, 1973;

Оудиап Дж., Основы химии полимеров, пер. с англ., Mосква, 1974; Encyclopedia of polymer science and technology, v. 1-16, N. Y, 1964-72; Suppl. 1-2, N. Y., 1976-77. А. А. Арест-Якубович

http://www.chemport.ru/data/chemipedia/article_2967.html