муниципальное казенное образовательное учреждение

«Черницынская средняя общеобразовательная школа»

Октябрьского района Курской области

«СОЗДАНИЕ ШЕСТЕРЁНОЧНОГО МЕХАНИЗМА ПРИ ПОМОЩИ ПРОГРАММЫ 3-D МОДЕЛИРОВАНИЯ «КОМПАС-3D»

Индивидуальный итоговый проект

Выполнен обучающимся

9 «В» класса

Акуловым Даниилом Евгеньевичем

Руководитель проекта –

педагог дополнительного образования,

Пятницков Сергей Владимирович

с.Черницыно

2025г.

Содержание

ВВЕДЕНИЕ ………………………………………………………………………………..

ГЛАВА I. Теоретический обзор материала по теме исследования

1.1. Шестерни …………… ……………………………………………………………….…

1.2. Программы для 3D-моделирования (название, краткое описание) ………………...

1.3. История создания программы «Компас-3D» ………………………………………..

ГЛАВА II. Описание исследования и его результаты

2.1. Правила работы в программе «Компас-3D» …………………………………….…..

2.2. Конструирование моделей объёмных шестерней и содержащего их механизма …

2.3. Технологическая карта на изготовление модели шестерёночного механизма с использованием программы «Компас-3D». Экономическое обоснование ………….…

ЗАКЛЮЧЕНИЕ……………………………………………...............................................

СПИСОК ЛИТЕРАТУРЫ ………………………………………………………………..

ПРИЛОЖЕНИЕ

ВВЕДЕНИЕ

3D моделирование и 3D технологии представляют собой удивительный и многогранный мир, в котором пересекаются фантазия, творчество и новейшие технологии. За последние несколько лет они стали неотъемлемой частью различных секторов, включая киноиндустрию, разработку видеоигр, архитектурное проектирование и даже медицинские научные исследования.

| Рис.1. Компьютерное моделирование человека |

П

редставьте себе художника, который вместо традиционных кистей и красок использует сложные программные обеспечения на своем компьютере (Рис. 1). Этот процесс называется 3D моделированием, и в его рамках художник создает уникальные трехмерные объекты, которые могут быть использованы в видеоиграх, фильмах или даже для создания весьма сложных моделей на 3D-принтере. Это дает возможность визуализировать идеи, которые раньше существовали только в нашем воображении, превращая их в реальные изображения и объекты.

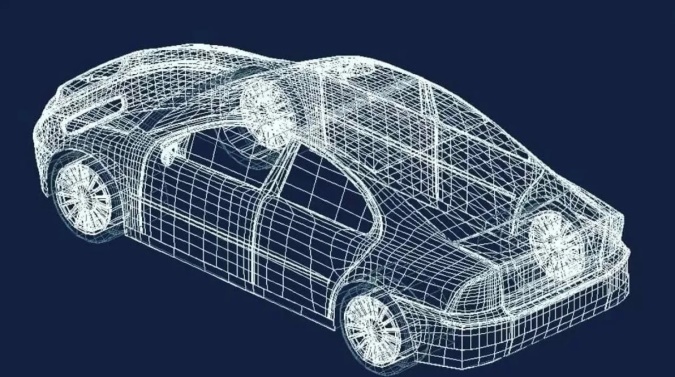

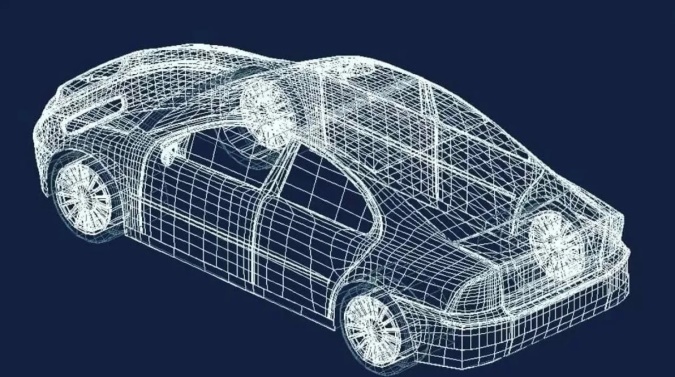

| Рис.2. Дизайн кузова автомобиля |

О

дним из самых впечатляющих аспектов 3D технологий является их применение в дизайне (Рис. 2) и архитектуре. Благодаря современным программам архитекторы могут создавать точные и детализированные модели зданий, добавляя текстуры, материалы и освещение. Это позволяет клиентам лучше понять и оценить, как будет выглядеть конечный результат. Более того, благодаря виртуальной реальности можно даже прогуляться по созданному виртуальному зданию еще до начала его физического строительства, получая представление о пространстве и атмосфере.

В медицине 3D технологии открыли новые горизонты и возможности. Врачи и хирурги могут создавать трехмерные модели органов своих пациентов, что помогает лучше подготовиться к сложным операциям. Это не только увеличивает шансы на успешное лечение, но и делает весь процесс более безопасным и предсказуемым. Это также позволяет тестировать различные подходы к лечению в виртуальной среде, прежде чем применять их на практике.

Стоит также отметить, что 3D печать, когда-то считавшаяся чем-то из области фантастики, стала доступной для широкой аудитории. С помощью современных 3D принтеров можно создавать уникальные предметы, начиная от игрушек и заканчивая сложными деталями для автомобилей, быстро и с минимальными затратами. Это кардинально меняет подход к производству и дизайну, позволяя людям делать индивидуализированные вещи.

Таким образом, 3D моделирование и технологии становятся все более важными и неотъемлемыми инструментами в нашем быстро развивающемся мире, открывая бесконечные возможности для творчества и инновационных решений. Они продолжают развиваться, помогая нам воплощать смелые идеи в реальность и улучшать качество нашей жизни. В будущем мы можем ожидать еще более удивительных разработок и приложений, которые изменят наше восприятие мира вокруг нас.

Актуальность выбранной темы обусловлена практически повсеместным использованием трехмерного моделирования в различных отраслях и сферах деятельности, знание которого становится все более необходимым для полноценного развития личности.

Объектом исследования является программа «Компас-3D» применительно к созданию шестерней.

Предмет исследования: методы построения моделей шестерней с помощью программы «Компас-3D».

Цель исследования: изучить основы 3D-моделирования и работы с программой «Компас-3D» и воплотить полученные знания в материальных объектах путём печати на 3D- принтере.

Задачи исследования:

Познакомиться с историей создания шестерней, многообразием видов шестерней

Изучить программы для 3D-моделирования

Сконструировать трехмерные модели шестерней и содержащего их механизма с использованием программы «Компас-3D»

Распечатать шестереночный механизм на 3D-принтере

Провести экономическое обоснование на изготовление моделей шестерней и содержащего их механизма с использованием программы «Компас-3D»

Решение поставленных задач потребовало привлечения следующих методов исследования:

Работа с различными источниками информации по теме исследования

Описание, систематизация материала, анализ, сравнение

Конструирование

Формы фиксирования результатов:

Скриншоты этапов работы

Описание последовательности выполнения моделей

Готовая модель шестереночного механизма.

Оснащение и оборудование: ноутбук с установленной программой «Компас-3D», принтер ZENIT 3D.

Гипотеза: создание детализированной 3D модели шестереночного механизма с учетом физических свойств и взаимодействия деталей позволит лучше понять динамику работы механизма и его применение в различных областях инженерии.

Теоретическая и практическая значимость данной работы определяется тем, что 3D-моделирование является эффективным инструментом школьного обучения, способствует развитию межпредметных связей между математикой, геометрией, стереометрией, информатикой.

ГЛАВА I. Теоретический обзор материала по теме исследования

Шестерни

Шестерни — это тип передаточного механизма, который используется для передачи вращения от одной оси к другой. Зубья шестерни на одной оси входят в зацепление с зубьями шестерни на другой, создавая взаимосвязь между вращением двух осей.

Некоторые особенности шестерней:

Количество зубьев на шестерне должно быть целым числом. Шестерни будут передавать вращение только в том случае, если их зубья сцеплены и имеют одинаковый профиль.

Тангажная окружность определяет «размер» шестерни. Тангажные окружности двух зацепляющихся шестерен должны касаться друг друга, чтобы они сцеплялись.

Диаметр шага относится к рабочему диаметру шестерни, также известному как диаметр круга шага. С помощью диаметра шага можно рассчитать, на каком расстоянии друг от друга должны находиться две шестерни.

Диаметральный шаг — это отношение количества зубьев к диаметру шага. Для зацепления две шестерни должны иметь одинаковый диаметральный шаг.

Круговой шаг — это расстояние от точки на одном зубе до такой же точки на соседнем зубе, измеренное по окружности шага.

Существуют разные типы шестерен, например:

Цилиндрические (Рис. 3). Используются для передачи движения от одного вала к параллельному валу. Зубья нарезаны прямо вверх и вниз, параллельно оси вращения.

Конические (Рис. 4). Используются для передачи мощности от одной оси к другой, непараллельной оси.

Ш

тифтовые (Рис. 5). Это диск с торчащими из него короткими штифтами по окружности или на его поверхности, параллельной оси вращения. Штифты в этих шестернях действуют как зубья и контактируют друг с другом для вращения каждой из шестерен.

тифтовые (Рис. 5). Это диск с торчащими из него короткими штифтами по окружности или на его поверхности, параллельной оси вращения. Штифты в этих шестернях действуют как зубья и контактируют друг с другом для вращения каждой из шестерен.

| Рис.3. Цилиндрическая шестерня |

| Рис.4. Коническая шестерня |

| Рис.5. Штифтовая шестерня |

П

ервые шестерни изготавливались из дерева, со съёмными зубьями-клиньями (Рис. 6). В Древнем Египте для орошения земель использовали устройства, состоявшие из деревянной зубчатой передачи и колеса с большим числом ковшей.

| Рис.6. Деревянные зубчатые передачи |

К

100 году до н. э. греки использовали металлические шестерни в составе цилиндрической передачи, применяя их в сложной по тем временам вычислительной технике и астрономических календарях. Один из самых старых и известных механизмов с применением металлических зубчатых шестерён —Антикитерский, изготовленный в I веке до н. э. (Рис. 7).

| Рис.7. Антикитерный механизм |

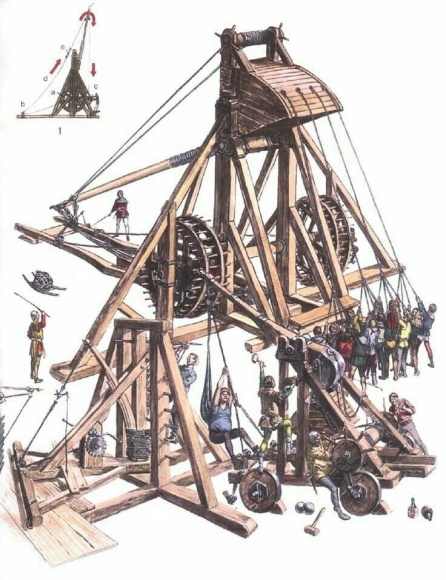

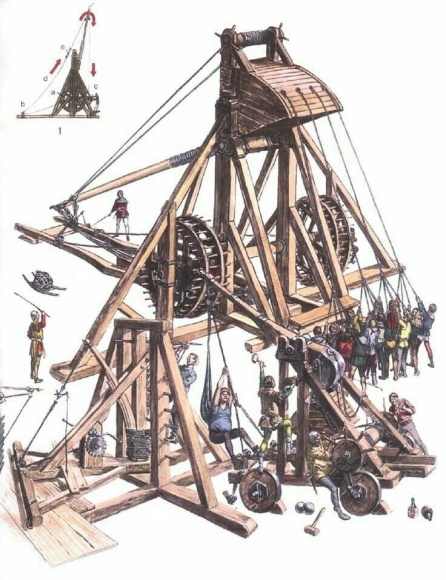

В средние века произошло усложнение конструкции. Зубчатые передачи стали использовать в механизмах часов, что привело к улучшению технологий обработки и идее применять металлы для производства шестерён. Строители замков и крепостей применяли механизмы с шестернями в военных орудиях, таких как катапульты и осадные орудия (Рис. 8).

средние века произошло усложнение конструкции. Зубчатые передачи стали использовать в механизмах часов, что привело к улучшению технологий обработки и идее применять металлы для производства шестерён. Строители замков и крепостей применяли механизмы с шестернями в военных орудиях, таких как катапульты и осадные орудия (Рис. 8).

| Рис.8. Осадная техника в средние века |

В XX веке с развитием технологий шестерни начали производить с использованием новых материалов и процессов, таких как термальная обработка, новые сплавы и композитные материалы. Эти инновации улучшили прочность и долговечность шестерён, а также позволили уменьшить шум и трение во время работы механизмов.

Программы для 3D-моделирования

1. Blender

Бесплатное и мощное программное обеспечение с открытым исходным кодом, подходящее для моделирования, анимации, рендеринга и создания визуальных эффектов.

2. Autodesk Maya

Профессиональный инструмент для 3D-моделирования и анимации, широко используемый в киноиндустрии и игровой разработке.

3. SketchUp

Интуитивно понятная программа, часто используемая для архитектурного моделирования. Идеально подходит для начинающих и быстрое создание моделей.

4. Fusion 360

Платформа CAD/CAM от Autodesk для 3D-моделирования, проектирования и выполнения инженерных расчетов в одном инструменте.

5. SolidWorks

Профессиональное ПО для CAD, специально разработанное для механического проектирования и моделирования, широко используется в инженерии.

6. ZBrush

Программа для цифровой скульптуры, которая позволяет создавать высокополигональные модели и делать детализированную текстуризацию.

7. 3ds Max

Программа от Autodesk для 3D-моделирования, анимации и рендеринга, популярная среди архитекторов и специалистов в области визуализации.

8. Tinkercad

Онлайн-инструмент для начинающих, который позволяет легко создавать 3D-модели и идеально подходит для обучения основам моделирования.

9. Houdini

Программа для 3D-анимации, которая также включает инструменты для моделирования и визуальных эффектов, особенно популярна в кинематографе.

10. Rhinoceros (Rhino)

Мощный инструмент для 3D-моделирования, часто используемый в дизайне продуктов, ювелирных изделий и архитектуре.

1.3. История создания программы «Компас-3D»

«Ко́мпас» — семейство систем автоматизированного проектирования, универсальная система автоматизированного проектирования, позволяющая в оперативном режиме выпускать чертежи изделий, схемы, спецификации, таблицы, инструкции, расчётно-пояснительные записки, технические условия, текстовые и прочие документы. Изначально система ориентирована на оформления документации в соответствии с Единой системой конструкторской документации (ЕСКД), Единой системой технологической документации (ЕСТД), Системой проектной документации для строительства (СПДС) и международными стандартами, но этим возможности системы не ограничиваются. Разрабатывается российской компанией «Аскон». Название линейки является акронимом от фразы «комплекс автоматизированных систем». Первый выпуск «Компаса» (версия 1.0) состоялся в 1989 году. Первая версия под Windows — «Компас 5.0» — вышла в 1997 году. С 1992 года компания «Аскон» начинает сотрудничать со школами. Образовательная политика АСКОН с 1996 года приобретает завершенные очертания: в вузах активно применяется КОМПАС-График, для преподавания черчения в школах — КОМПАС-Школьник. 2000 год ознаменовался настоящим прорывом: в первой версии КОМПАС-3D позволял создавать трехмерные модели деталей, а затем передавать их в различные системы подготовки программ для станков с ЧПУ и в расчетные пакеты. С 2008 года после участия в национальном проекте «Образование» в каждой школе России начинается установка системы трехмерного моделирования КОМПАС-3D. 2011 год можно отметить выходом первой некоммерческой версии программы «КОМПАС-3D Home». В том же году произошёл выход на международный уровень: открытие европейского представительства АСКОН в Мюнхене, ФРГ. В дальнейшем выпуск новых версий программ позволило компании «Аскон» всё больше завоёвывать рынок информационных технологий. В основе «КОМПАС-3D» лежит российское геометрическое ядро C3D (создано C3D Labs, дочерней компанией АСКОН) и собственные программные технологии, что позволяет заявить о полностью импортонезависимой системе.

ГЛАВА II. Описание исследования и его результаты

2.1. Правила работы в программе «Компас-3D»

Несколько правил работы в программе «Компас-3D»:

Ознакомиться с интерфейсом. Нужно изучить панели инструментов, меню и окно свойств. Это поможет быстрее ориентироваться в программе.

Создать новую модель. Для этого нужно выбрать пункт «Создать», затем указать тип модели (часть, сборка или чертёж)

Использовать инструменты. Начинать работу рекомендуется с простых геометрических форм, постепенно переходить к более сложным объектам, изучая доступные операции (например, выдавливание, вырезание, обрезка).

Использовать параметрические элементы. Они позволяют изменять размеры модели без повторного редактирования.

Сохранять и экспортировать работу. « Компас-3D» поддерживает различные форматы для экспорта моделей, что облегчает обмен с другими пользователями.

Использовать шаблоны. Если часто работают с одними и теми же деталями, можно создать шаблон сборки. Это значительно ускорит процесс создания новых проектов.

Группировать компоненты. Детали можно группировать в логические блоки, чтобы упростить управление и видимость в сборке.

Применять слои. Они помогут организовать компоненты по категориям, что облегчит работу с большими сборками.

Регулярно сохранять работу. Это поможет избежать потери данных из-за сбоя программы или других непредвиденных обстоятельств.

2.2. Конструирование моделей объёмных шестерней и содержащего их механизма

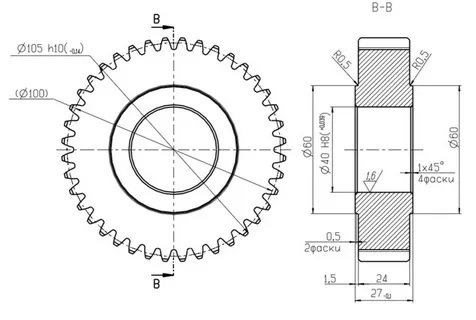

Я поставил перед собой цель изучить основы 3D-моделирования и работы с программой «Компас-3D» и воплотить полученные знания в материальных объектах путём печати на 3D принтере. Детали шестерёночного механизма стали теми самыми материальными объектами. Не являясь большим специалистом по черчению, я в и нтернете нашёл массу информации по механизмам, использующим шестерни (Рис. 9).

нтернете нашёл массу информации по механизмам, использующим шестерни (Рис. 9).

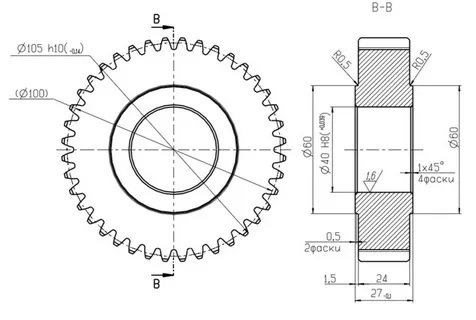

Рис.9. Чертёж шестерни

Как не специалист, я не стал повторять досконально и строго всё найденное и в итоге моделирования появился небольшой стенд с шестерёночным механизмом и ручным приводом. Размеры всех деталей получены опытным путём в ходе моделирования и адаптации их для печати с учётом свойств конкретного пластика и возможностей 3D принтера.

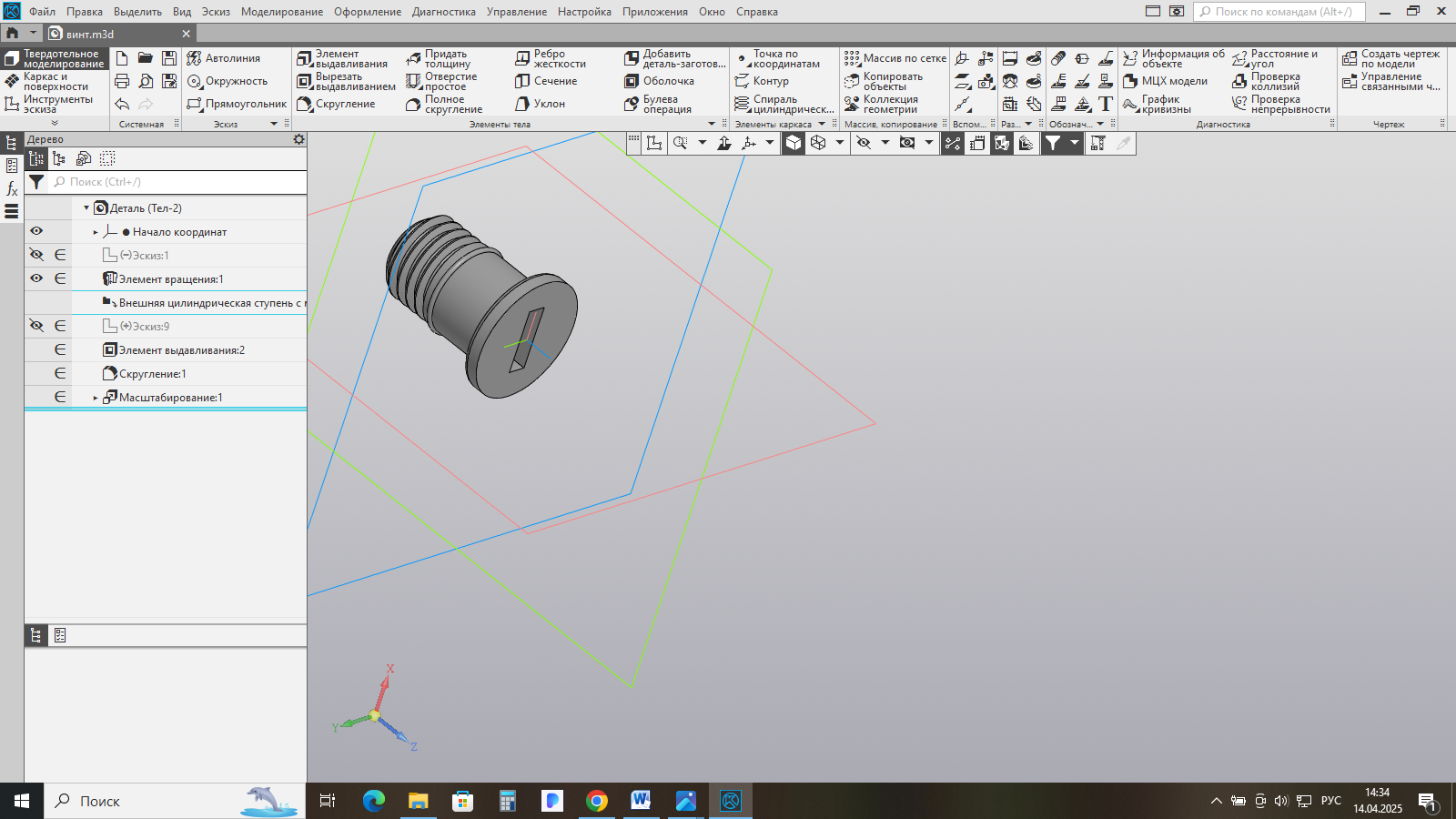

Шестерня

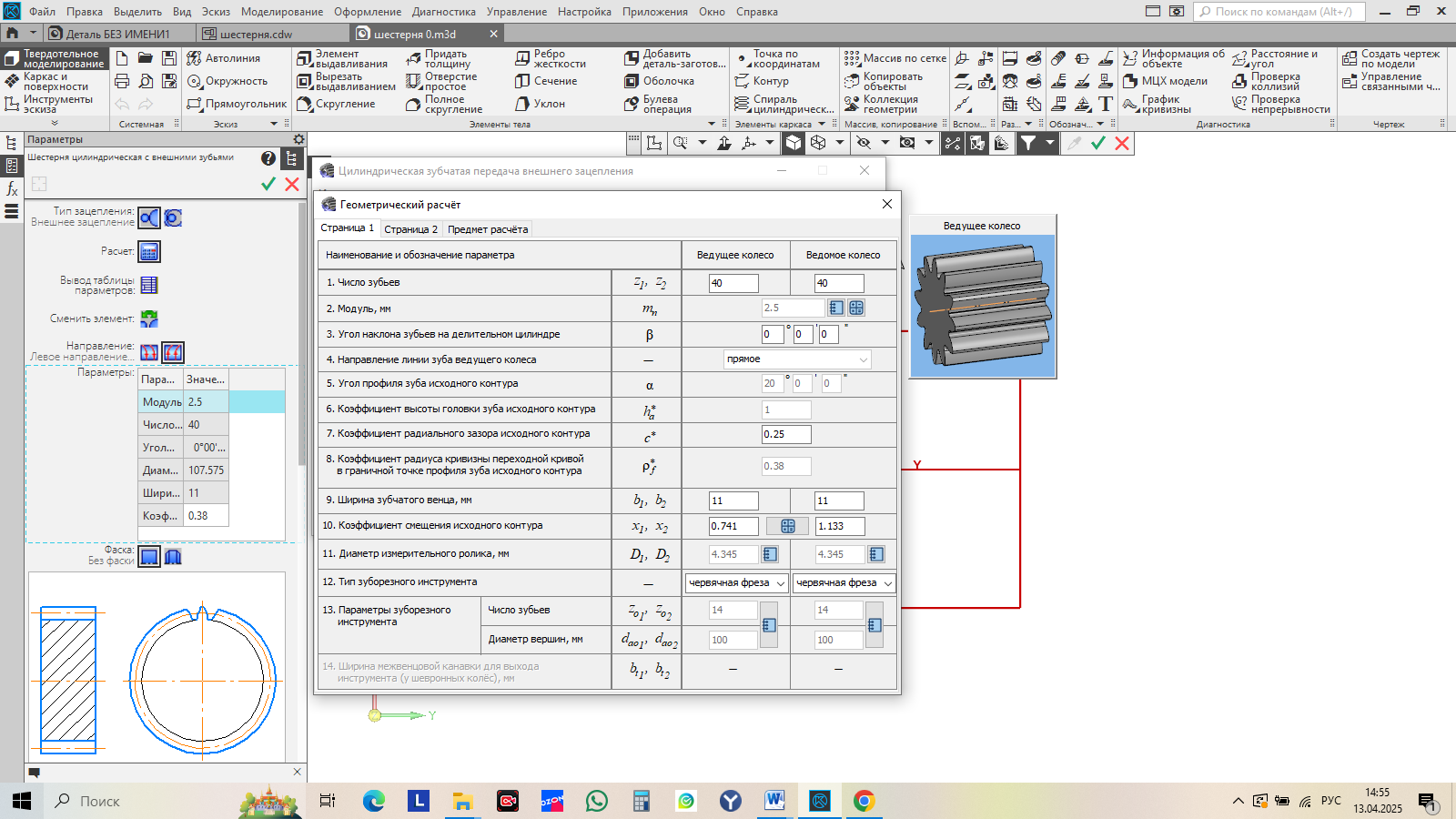

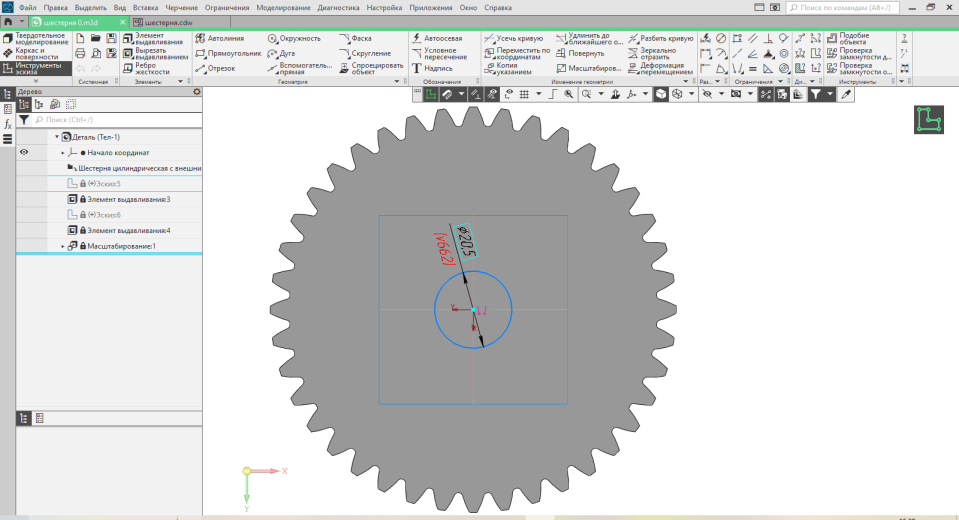

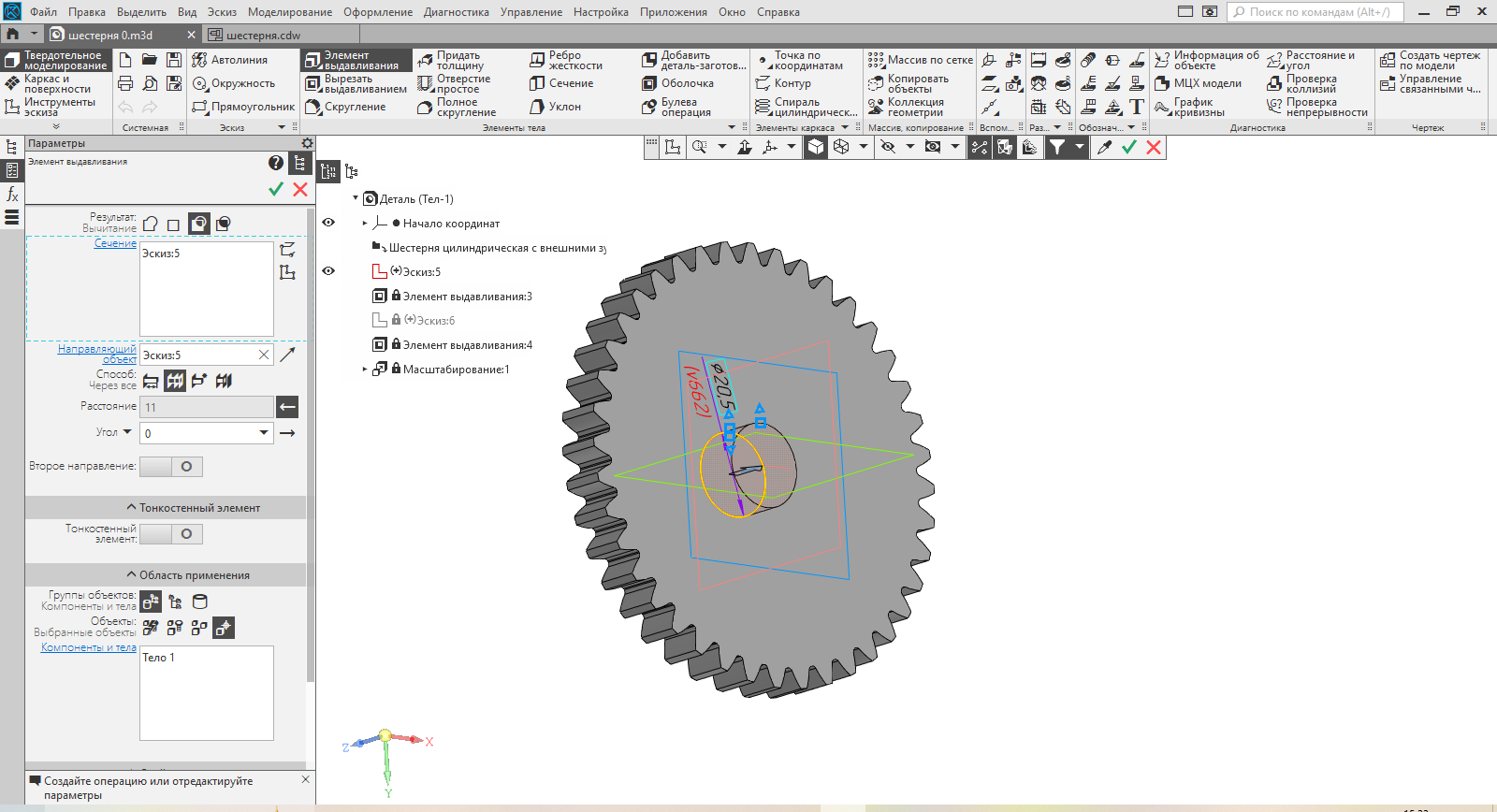

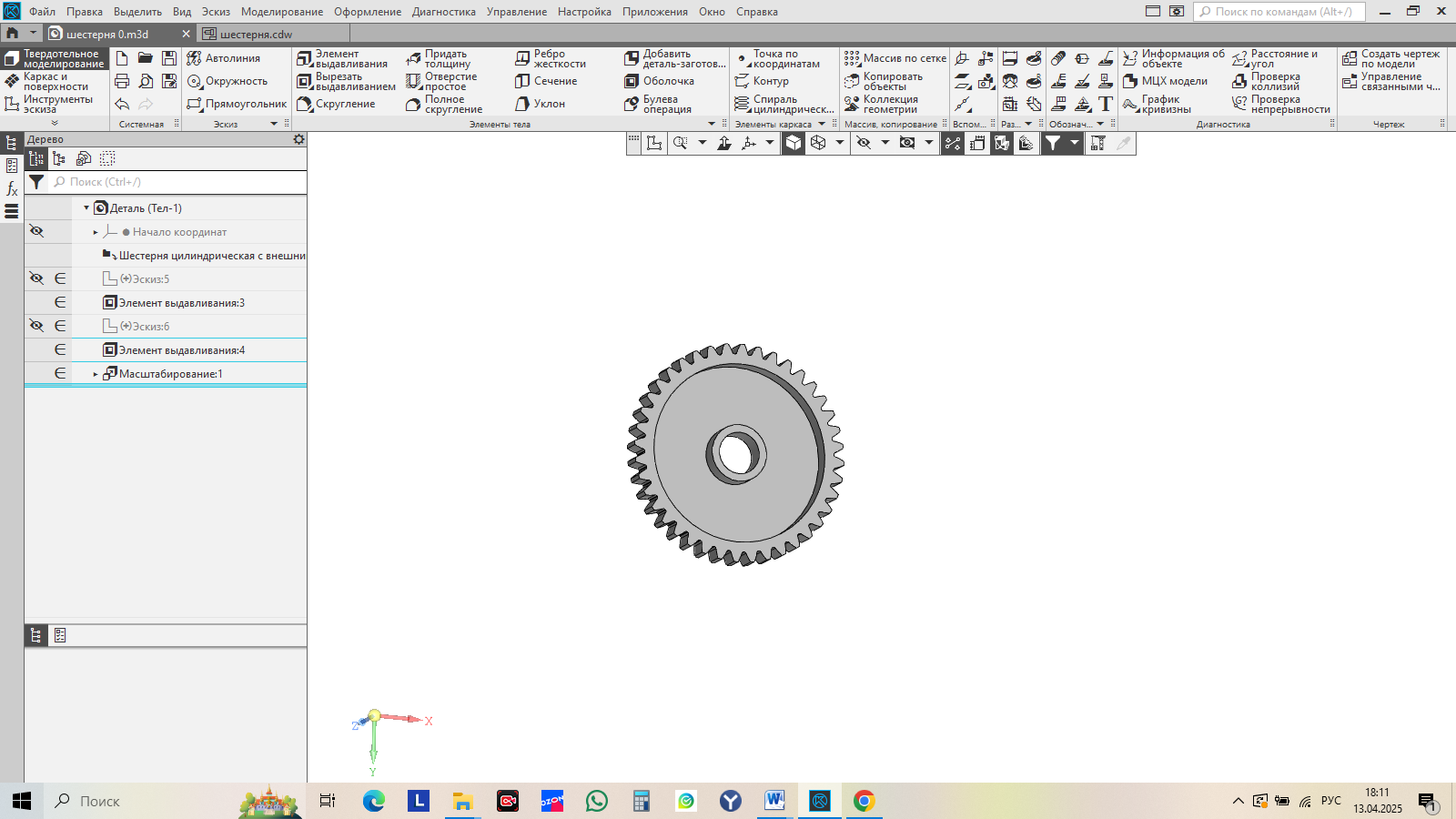

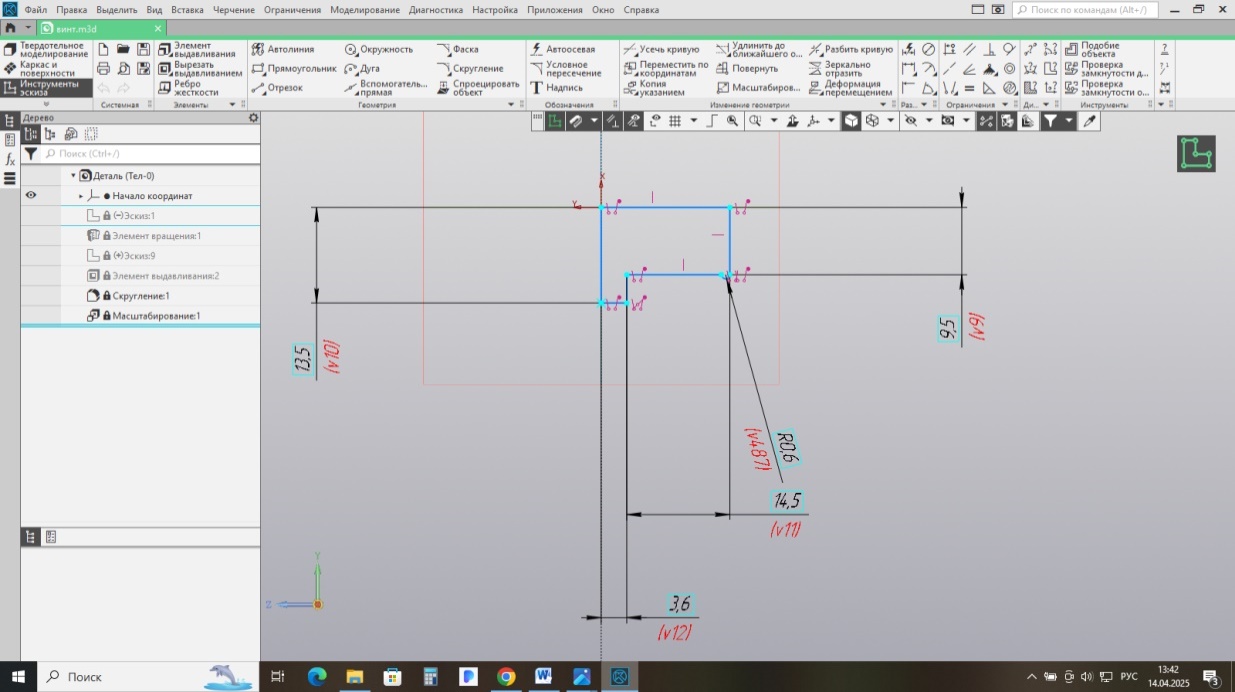

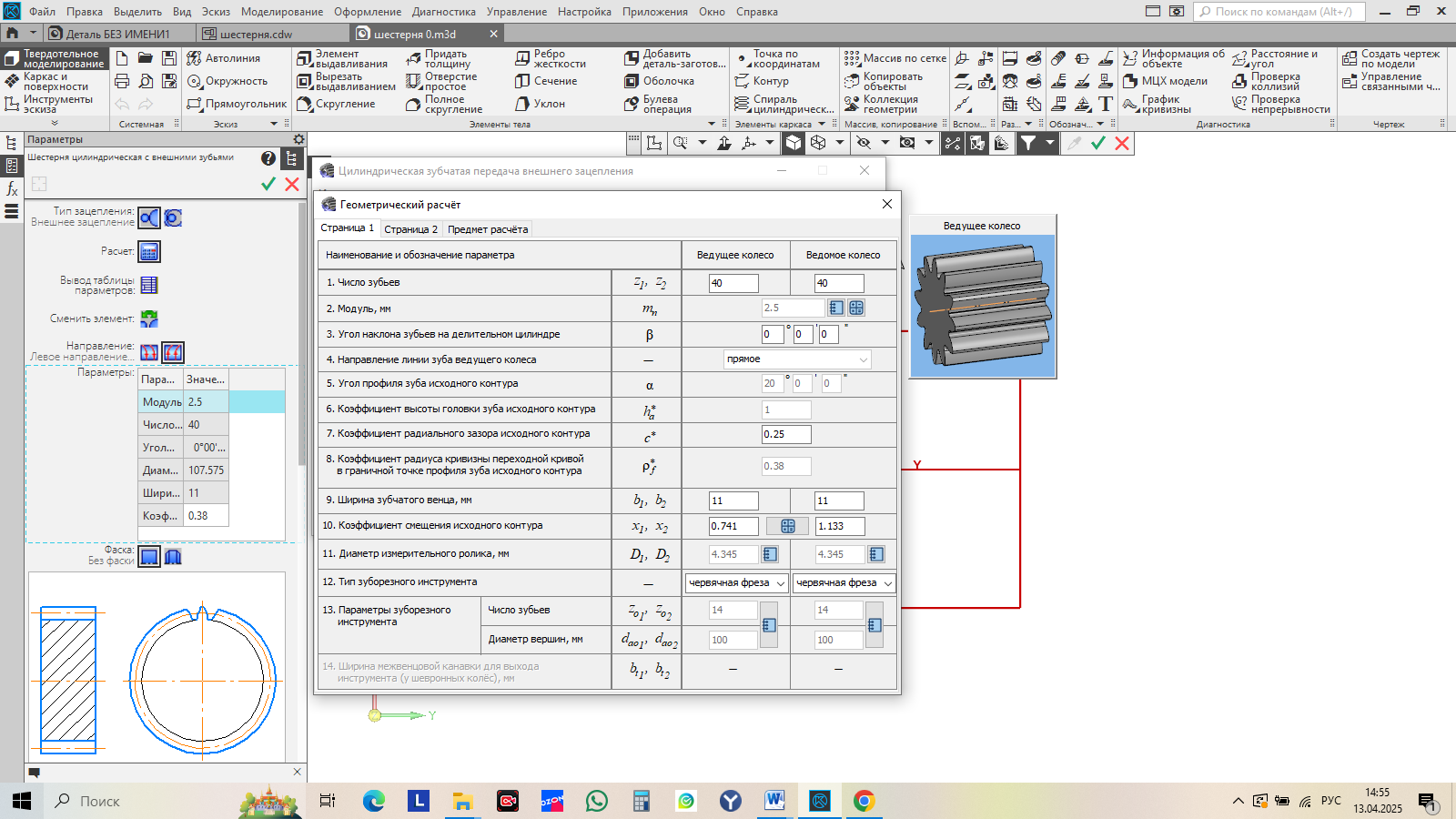

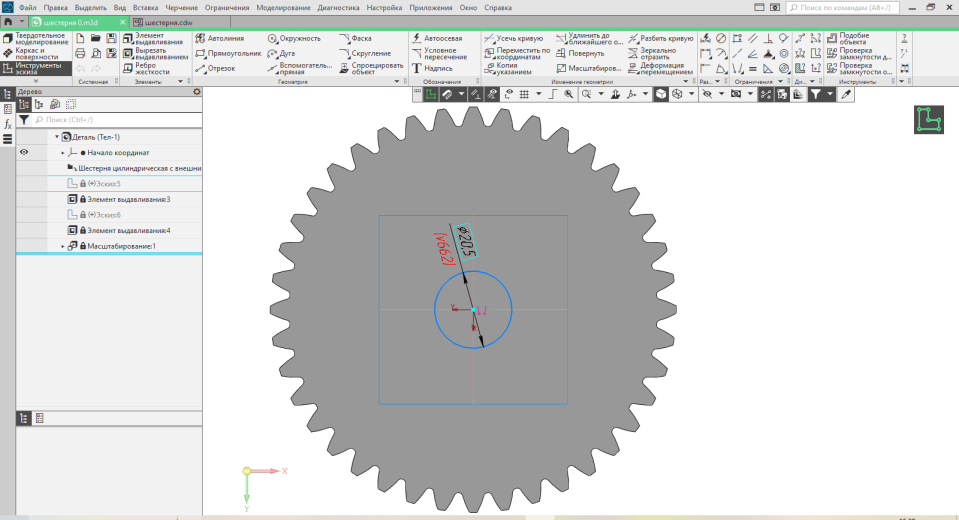

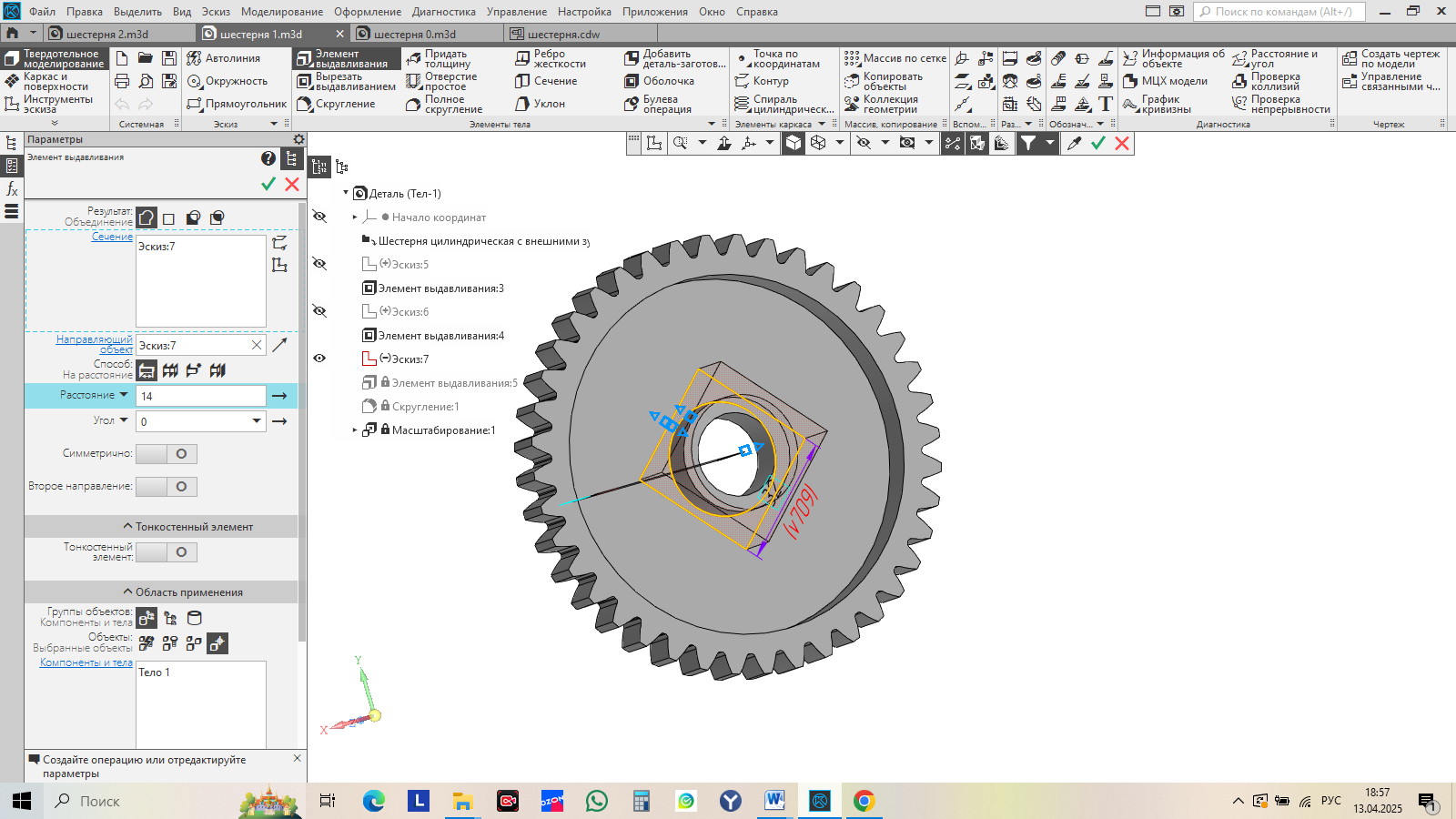

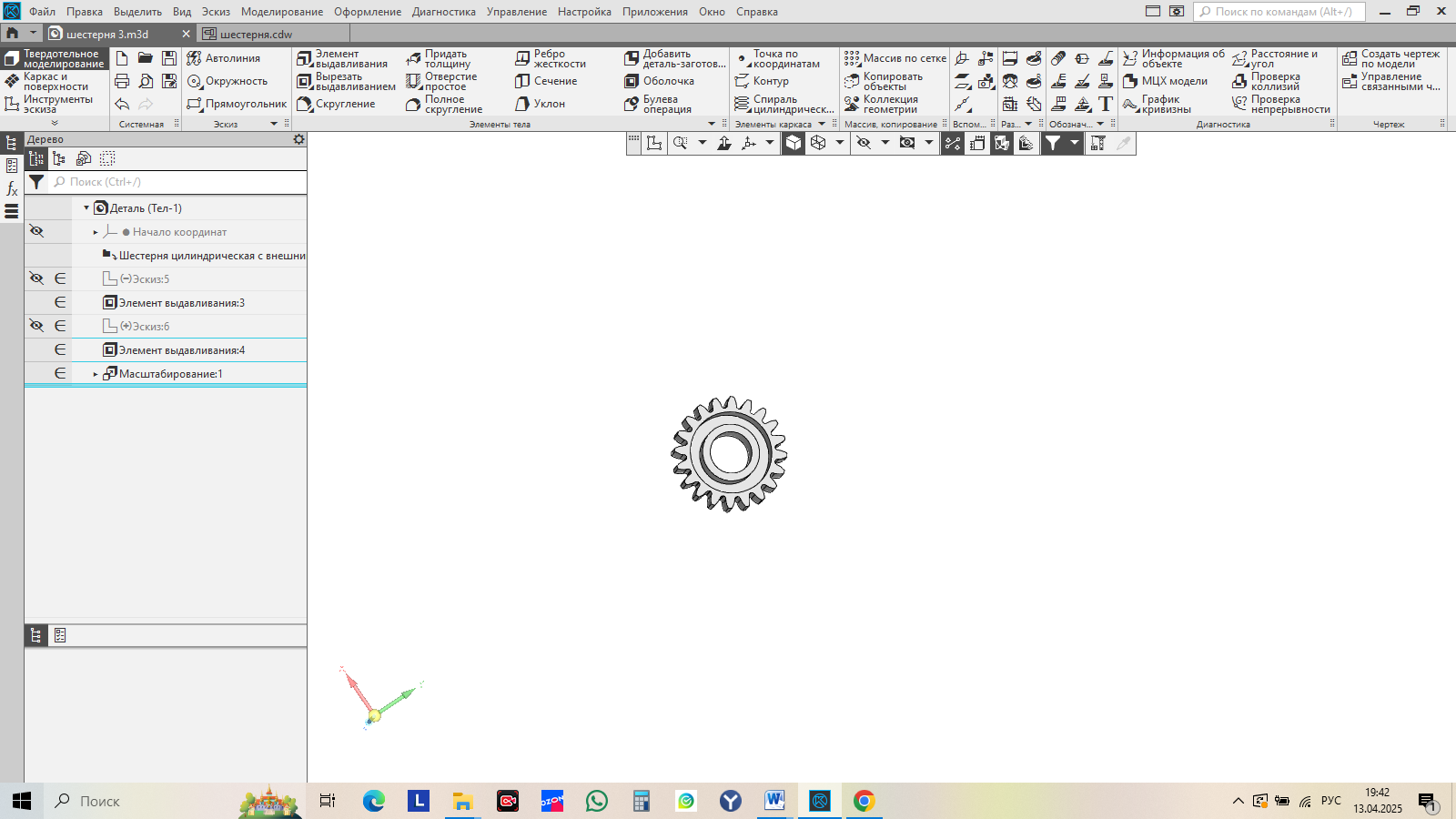

Н ачну с создания шестерни. Ручное проектирование шестерни достаточно долгий и сложный процесс, однако программа «Компас-3D» содержит в себе библиотеки для автоматического формирования стандартных объёмных тел (Рис. 10).

ачну с создания шестерни. Ручное проектирование шестерни достаточно долгий и сложный процесс, однако программа «Компас-3D» содержит в себе библиотеки для автоматического формирования стандартных объёмных тел (Рис. 10).

Рис.10. Автоматический расчёт шестерни

Параметры, которые необходимо выбрать, это число зубьев и ширина зубчатого венца, что упрощая можно назвать толщиной или высотой шестерни. В моём случае шестерня содержит 40 зубьев и имеет толщину 11 мм.

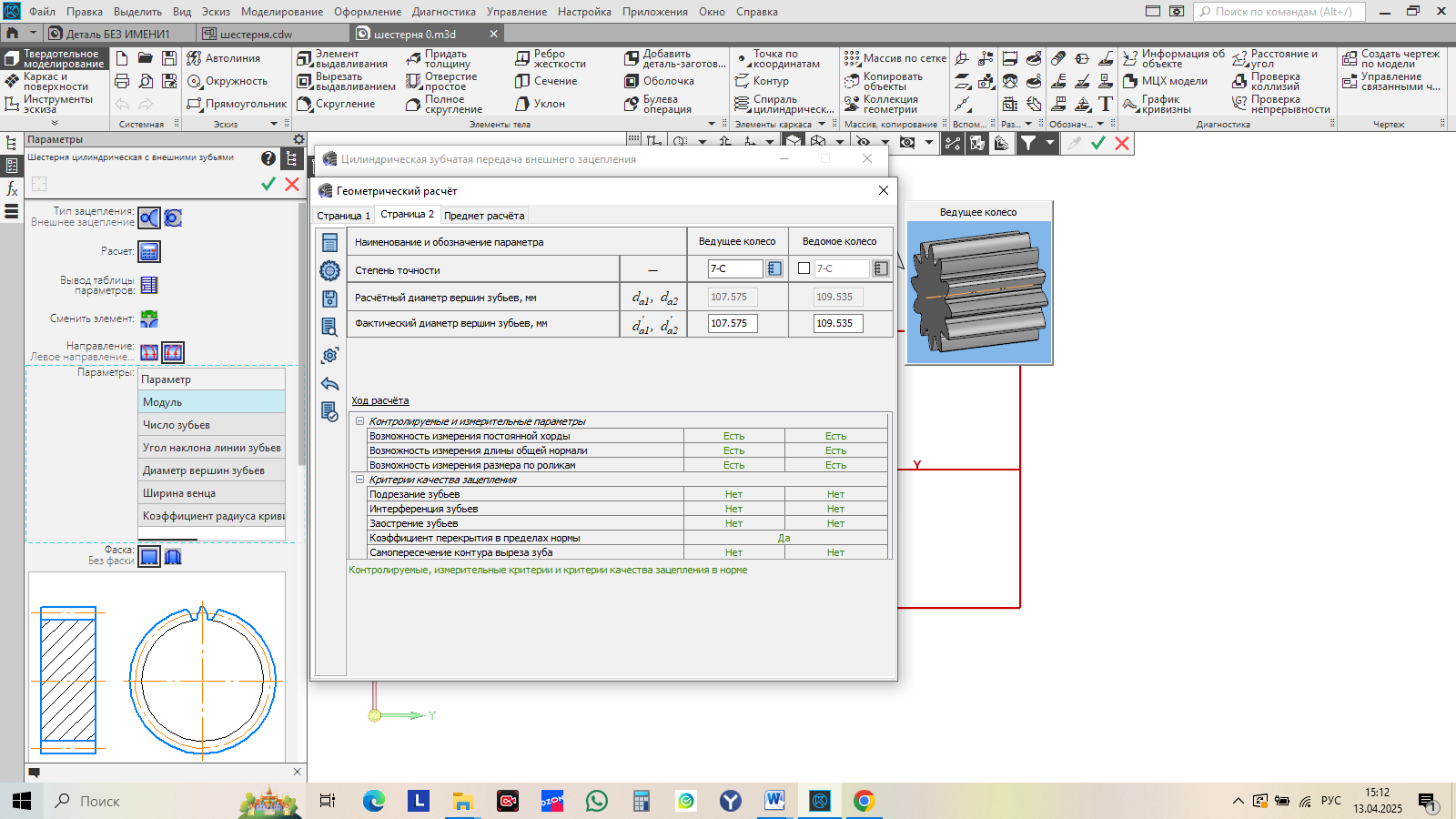

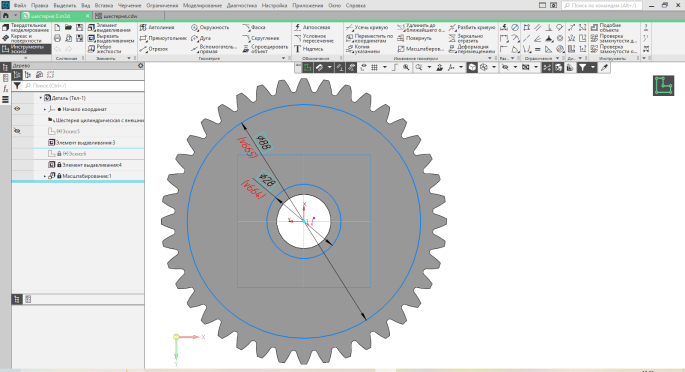

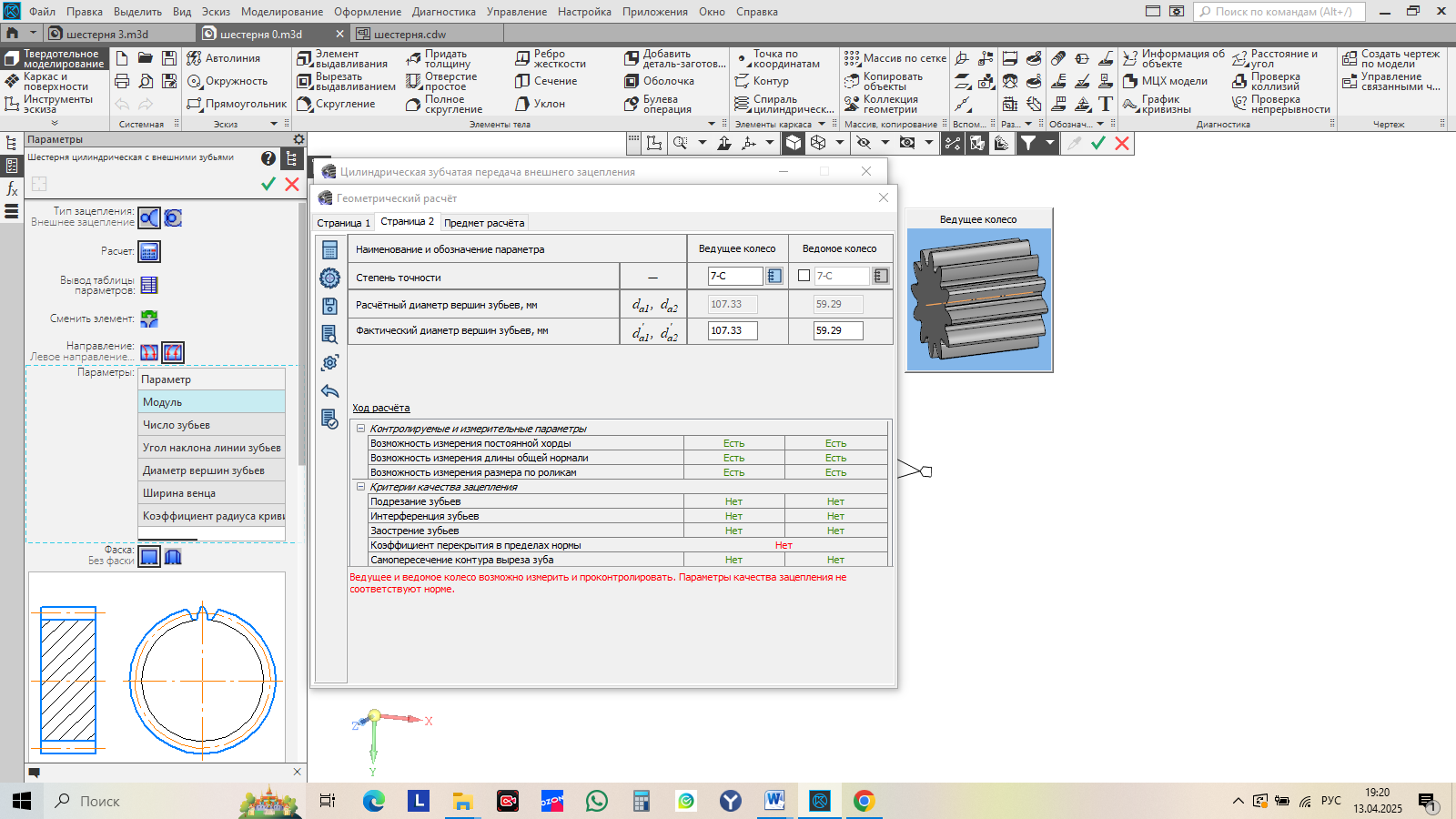

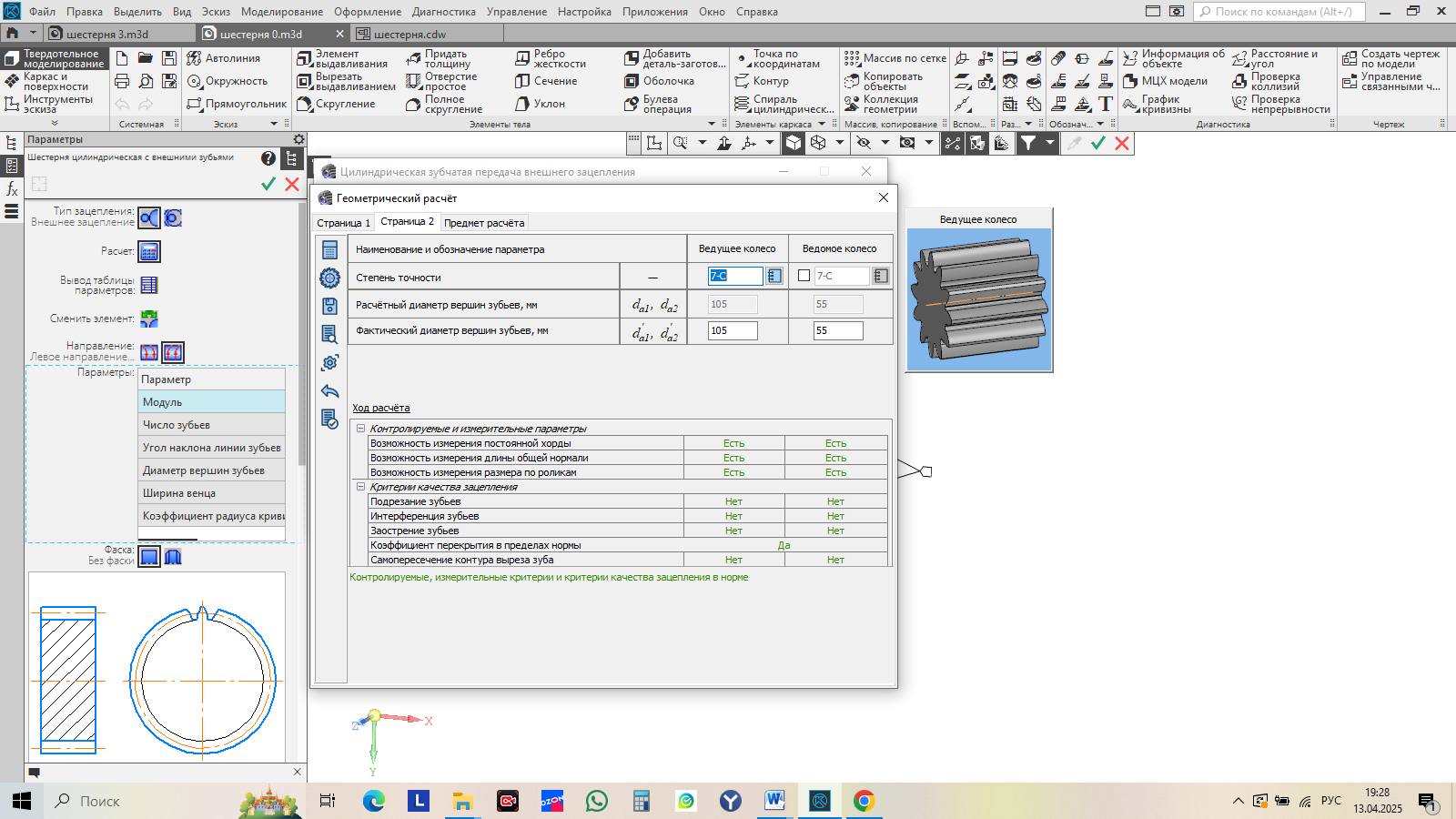

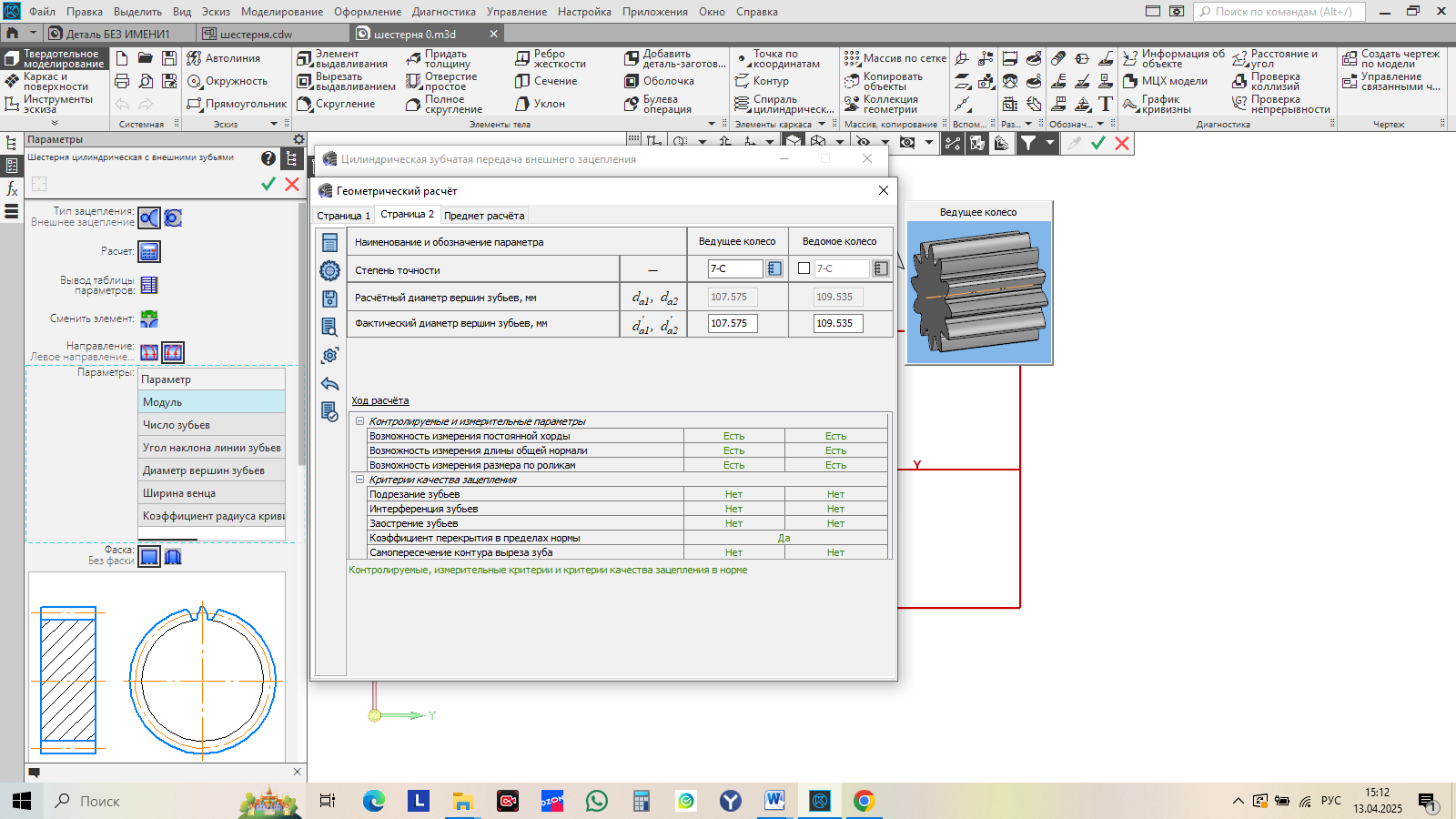

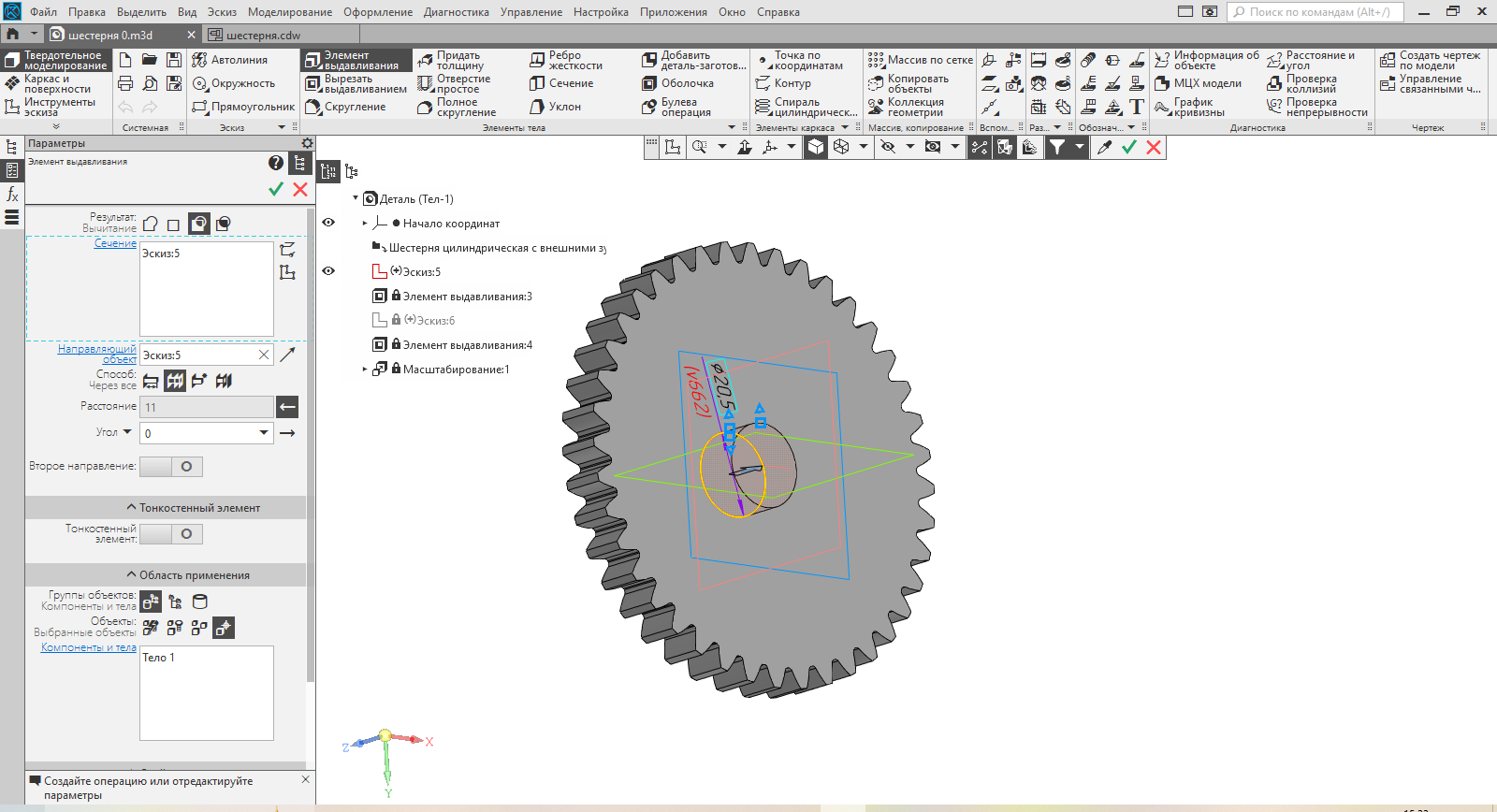

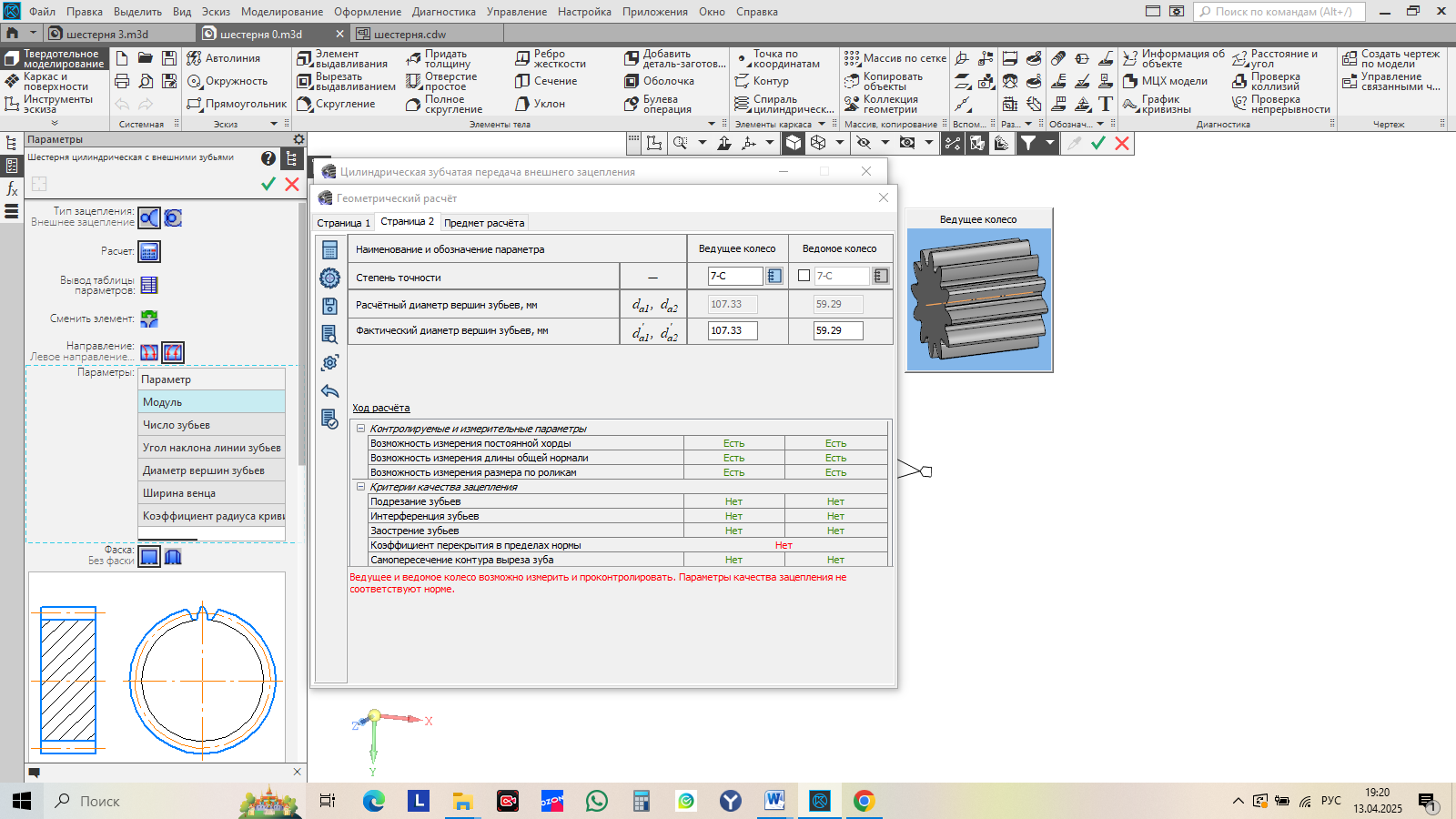

Ш естерёночный механизм включает в себя как минимум две шестерни – ведущая и ведомая, и расчёт производится сразу для совместной работы всего механизма (Рис. 11).

естерёночный механизм включает в себя как минимум две шестерни – ведущая и ведомая, и расчёт производится сразу для совместной работы всего механизма (Рис. 11).

Рис.11. Автоматический контроль расчёта шестерни

Отсутствие красных сообщений о проблемах говорит о правильности выбранных параметров шестерни. Также здесь получается величина общего диаметра шестерни, в моём случае 107,575 мм.

В целях экономии пластика и сокращения времени печати использую функцию масштабирования в меню программы «моделирование». Здесь и далее при моделировании масштабирование будет с коэффициентом 0,5.

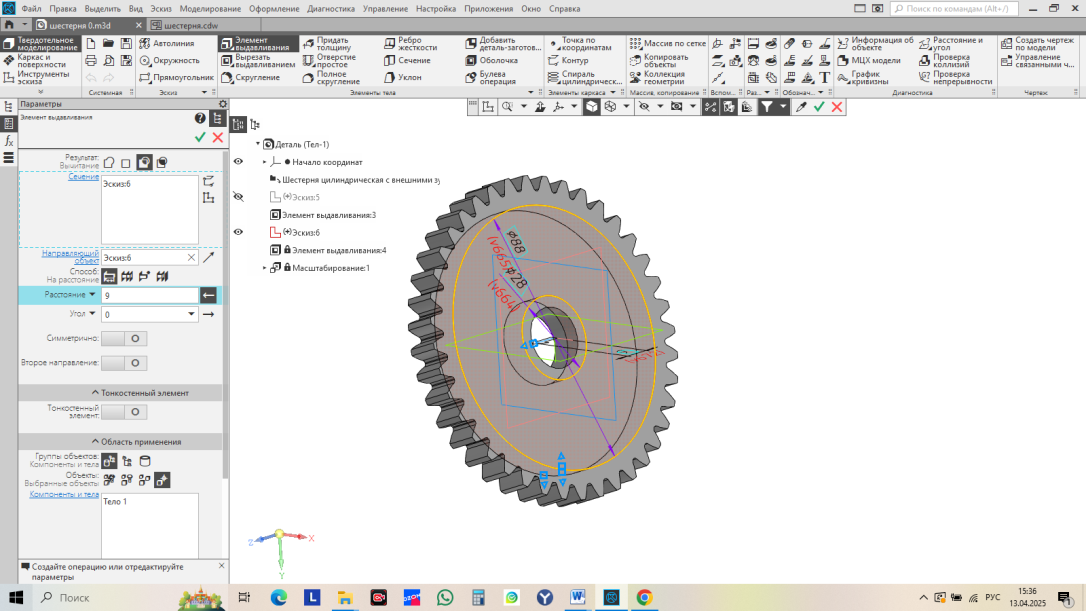

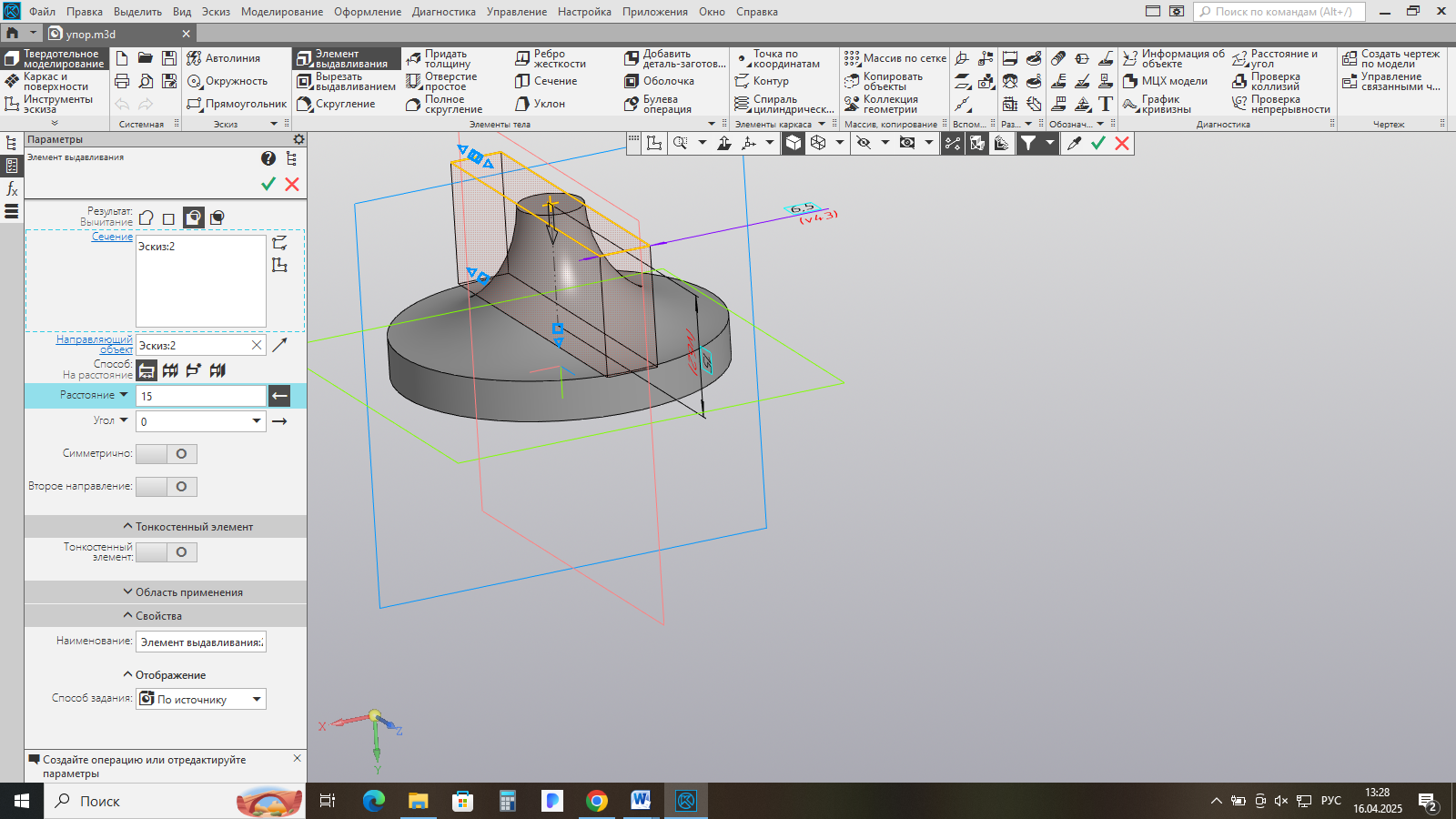

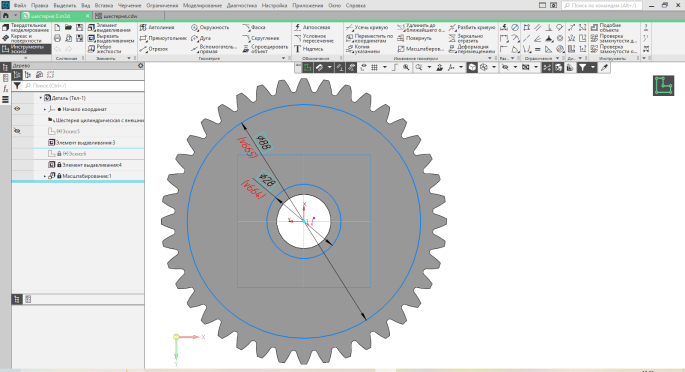

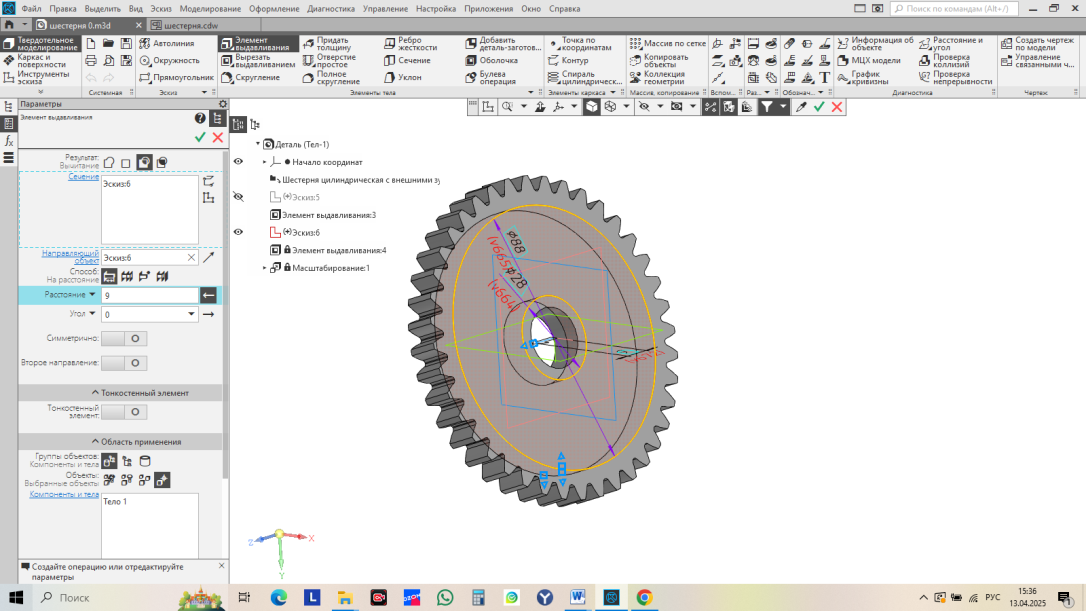

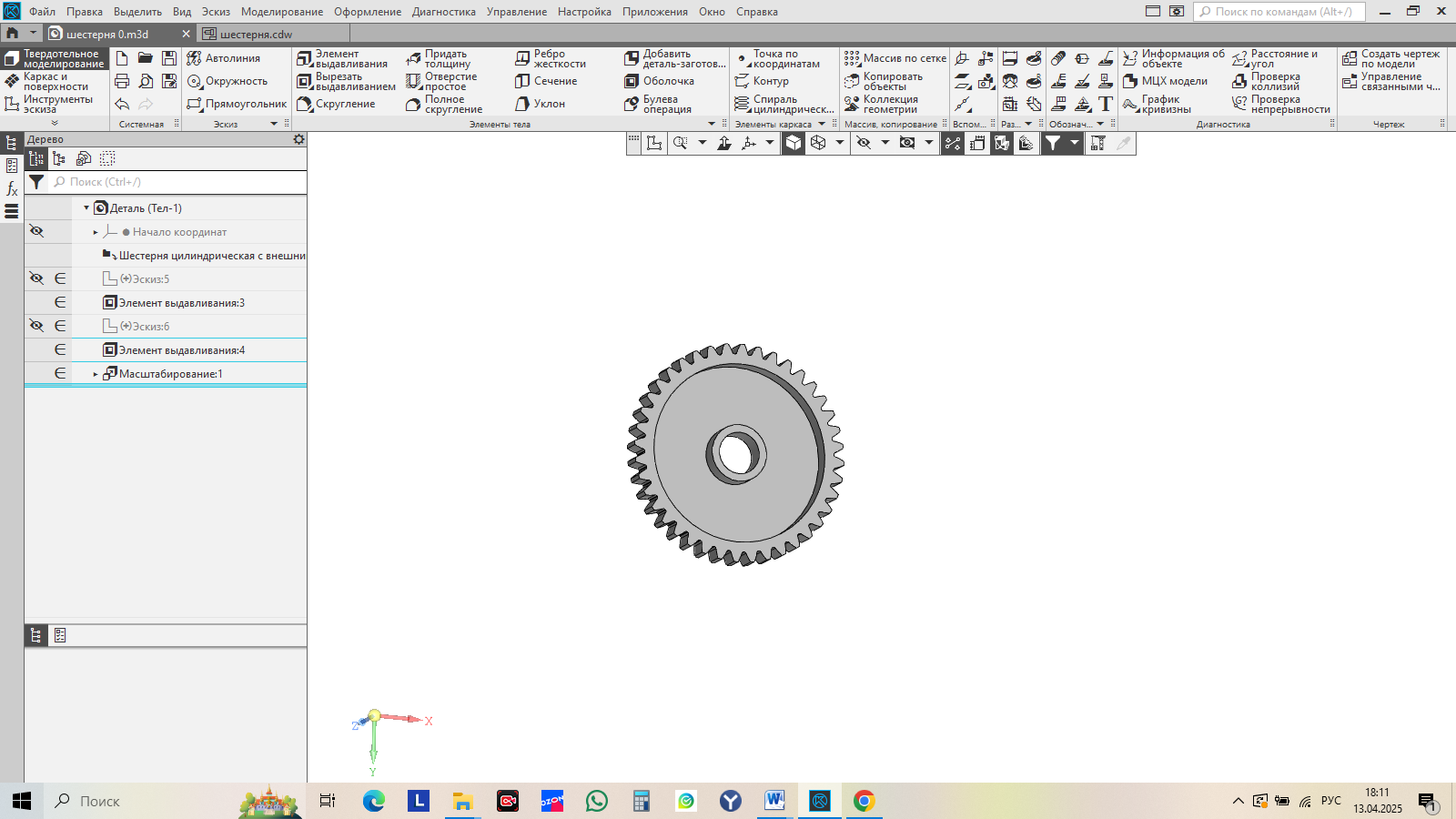

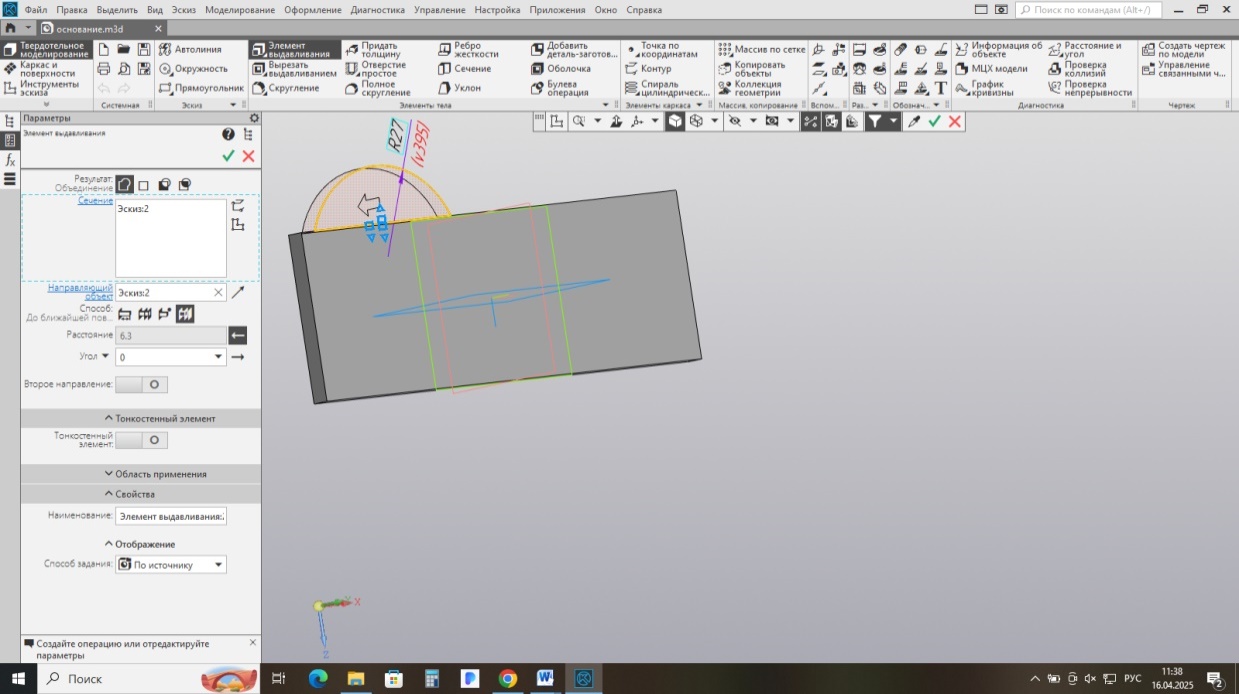

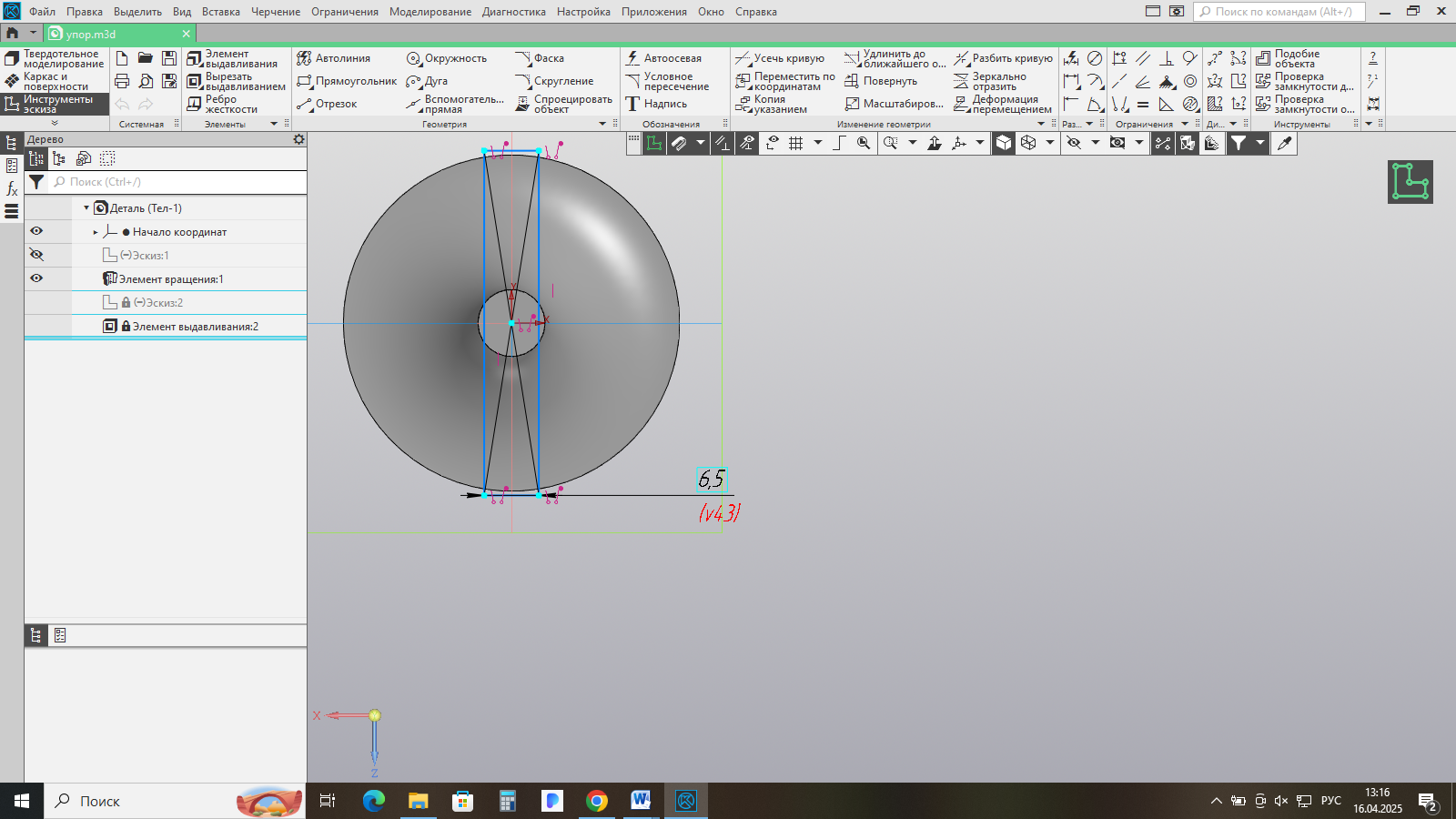

Крепление шестерни к основанию будет упрощено – просто винтом. Для этого, а также для облегчения печати и экономии пластика делаю центральное отверстие (Рис. 12) и (Рис. 13) и вырезаю внутреннюю часть тела шестерни (Рис. 14) и (Рис. 15). Использую повторяющиеся операции: создаю эскиз, рисую контур окружностями и удаляю необходимый объём командой «вырезать выдавливанием».

Р

ис.12. Эскиз центрального отверстия Рис.13. Формирование центрального отверстия

ис.12. Эскиз центрального отверстия Рис.13. Формирование центрального отверстия

Р ис.14. Эскиз углубления Рис.15. Формирование углубления

ис.14. Эскиз углубления Рис.15. Формирование углубления

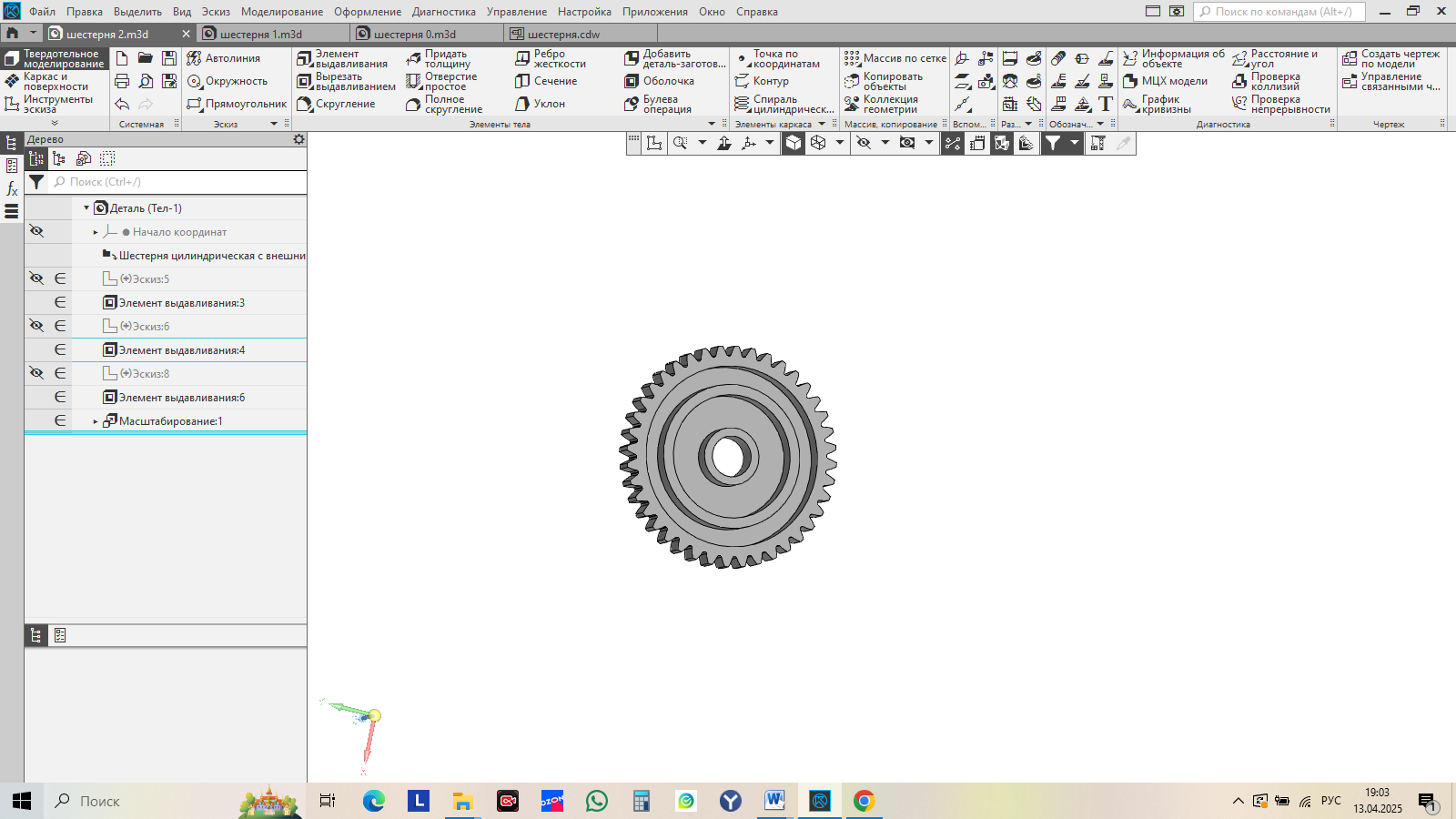

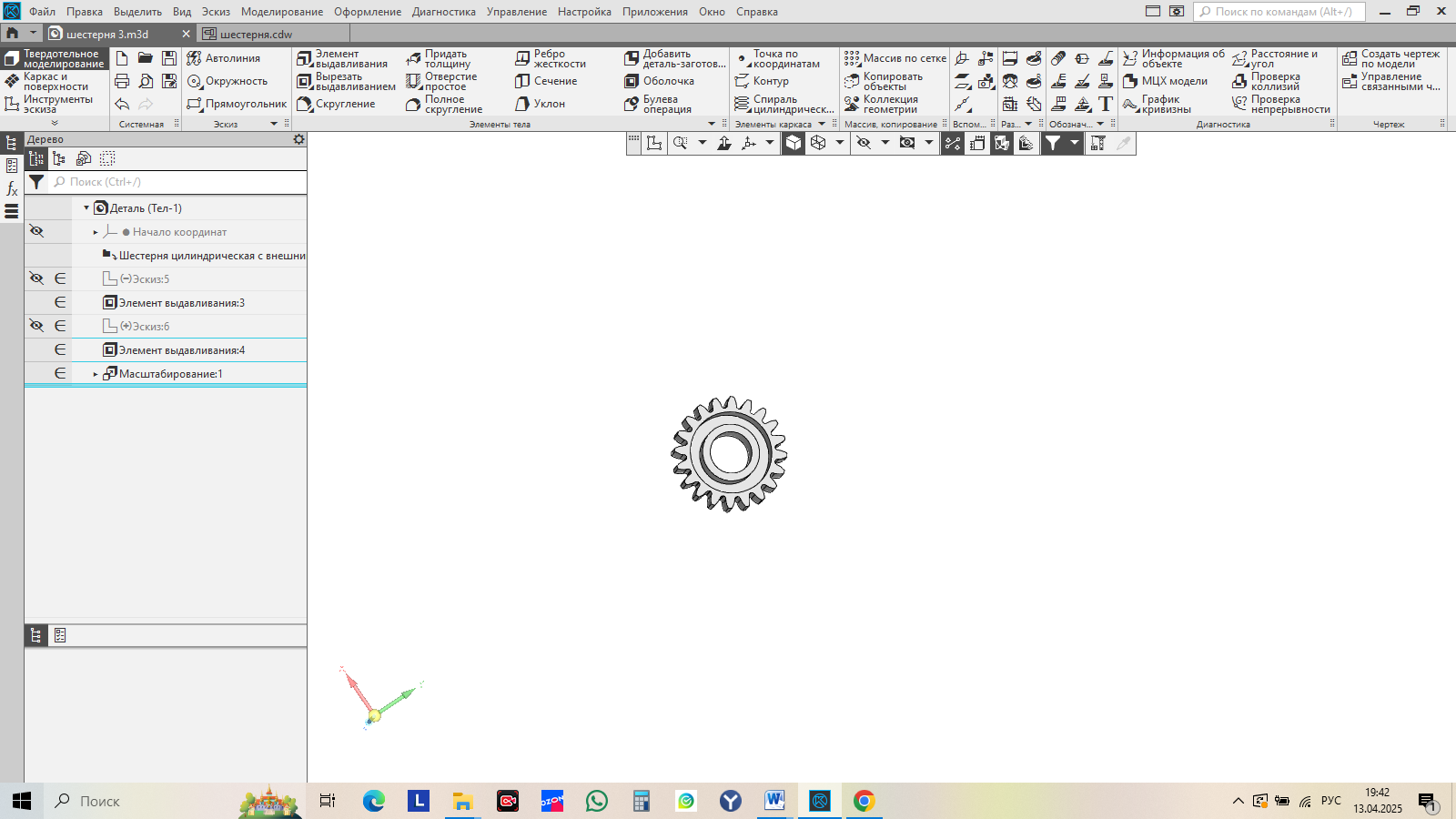

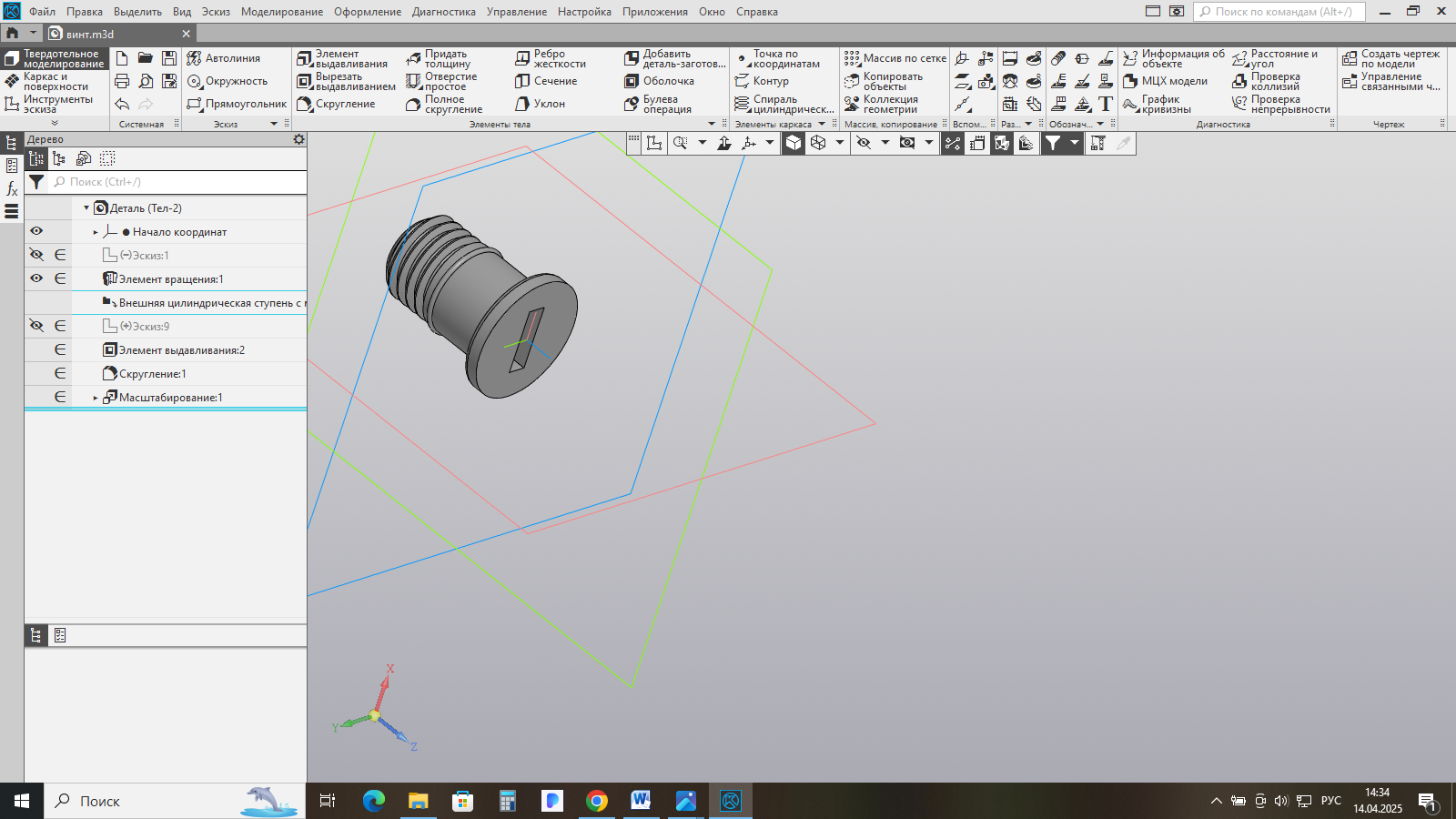

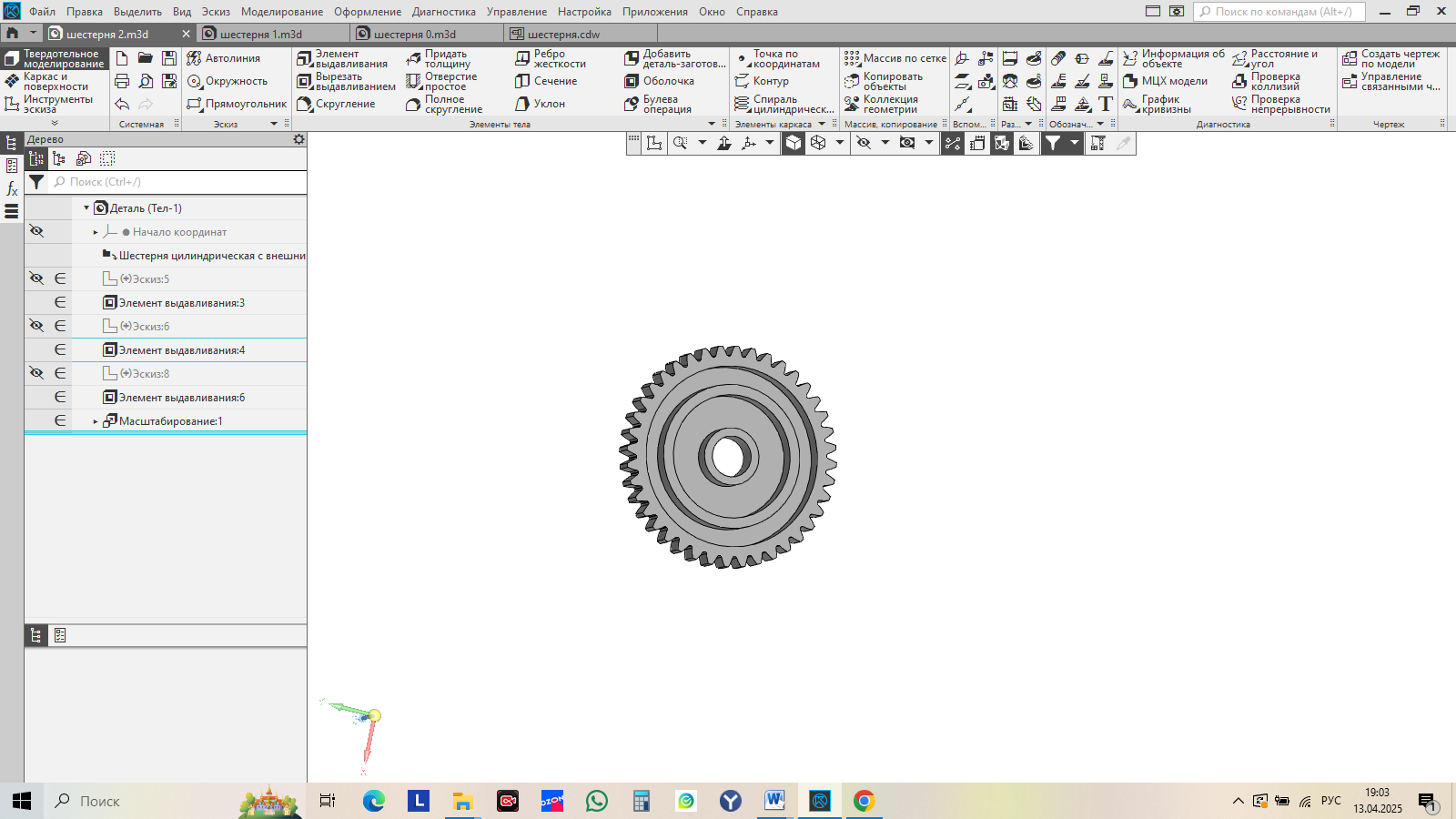

Получившаяся шестерня (Рис. 16) идёт за основу для создания двух одинаковых - ведущей и ведомой.

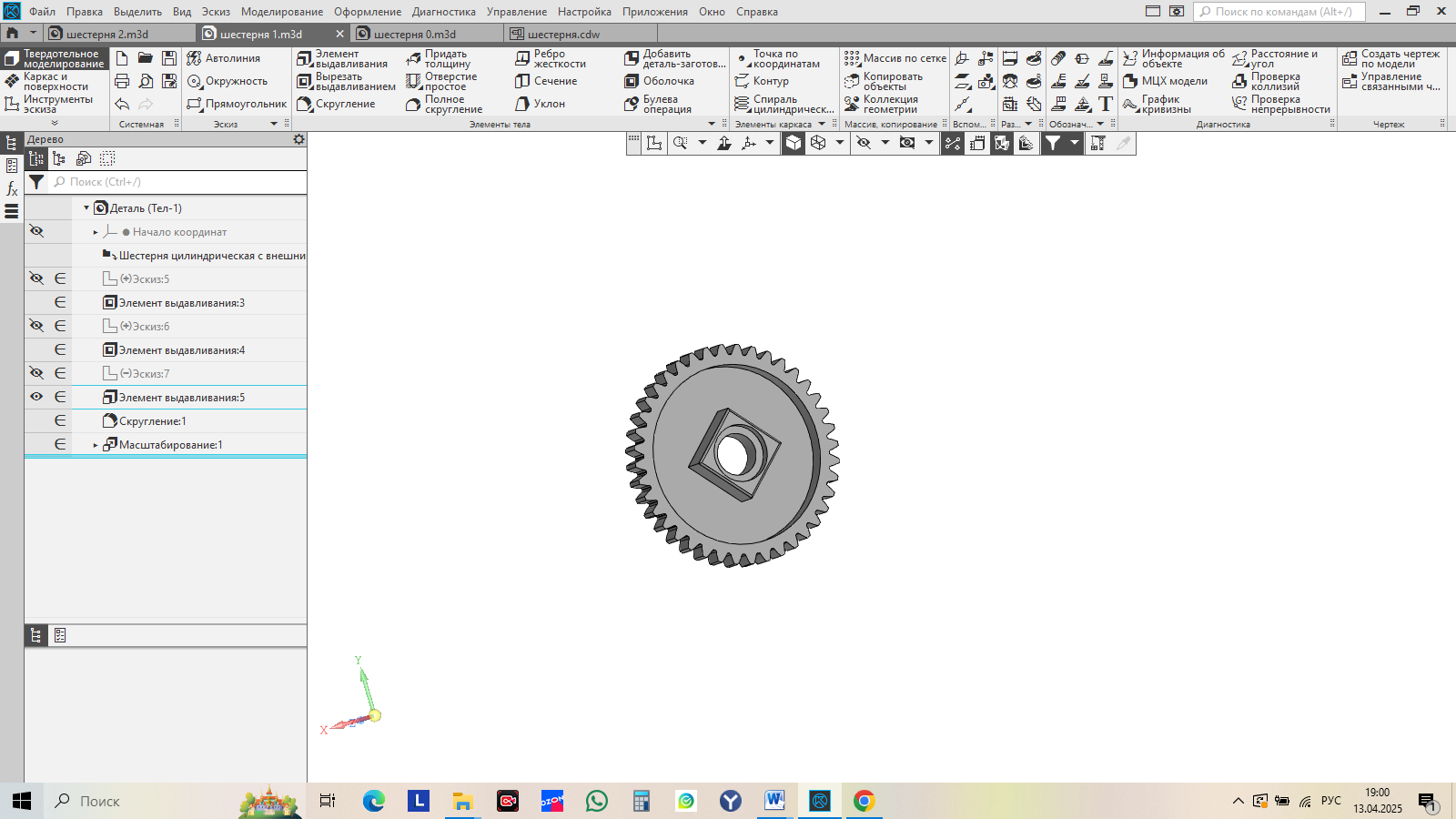

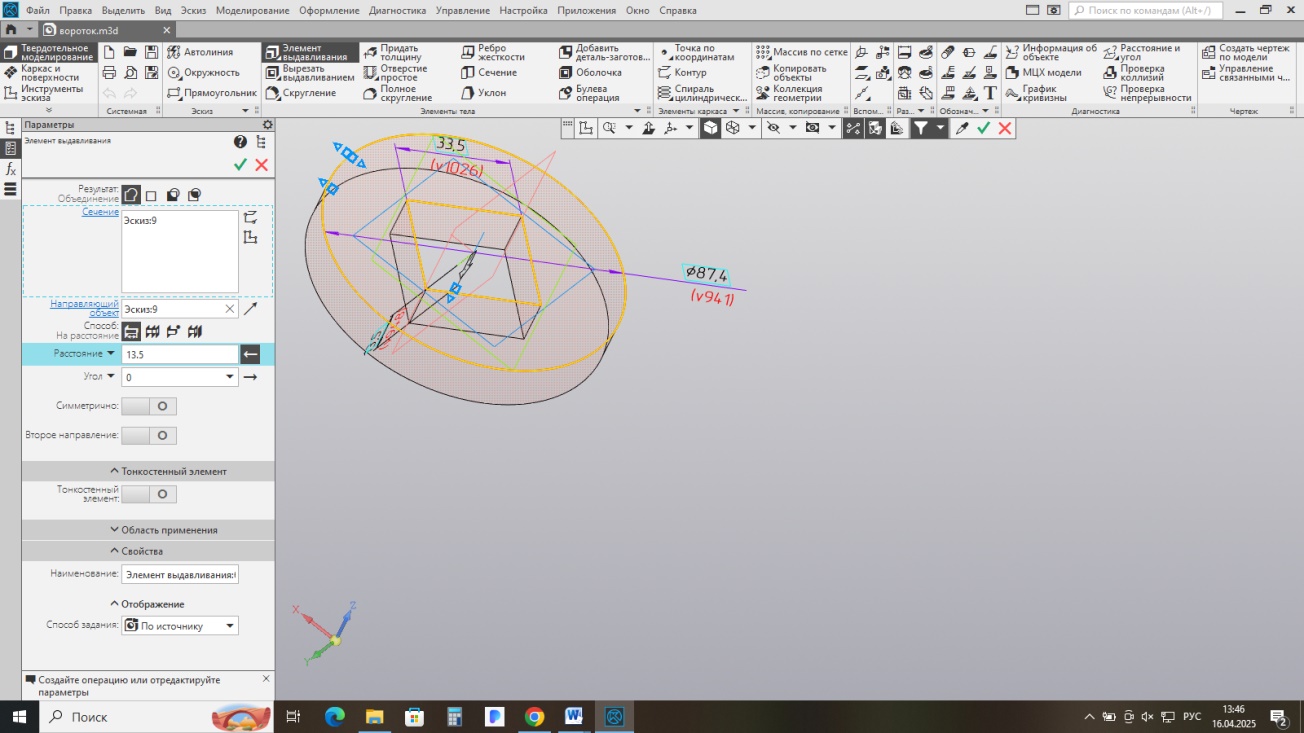

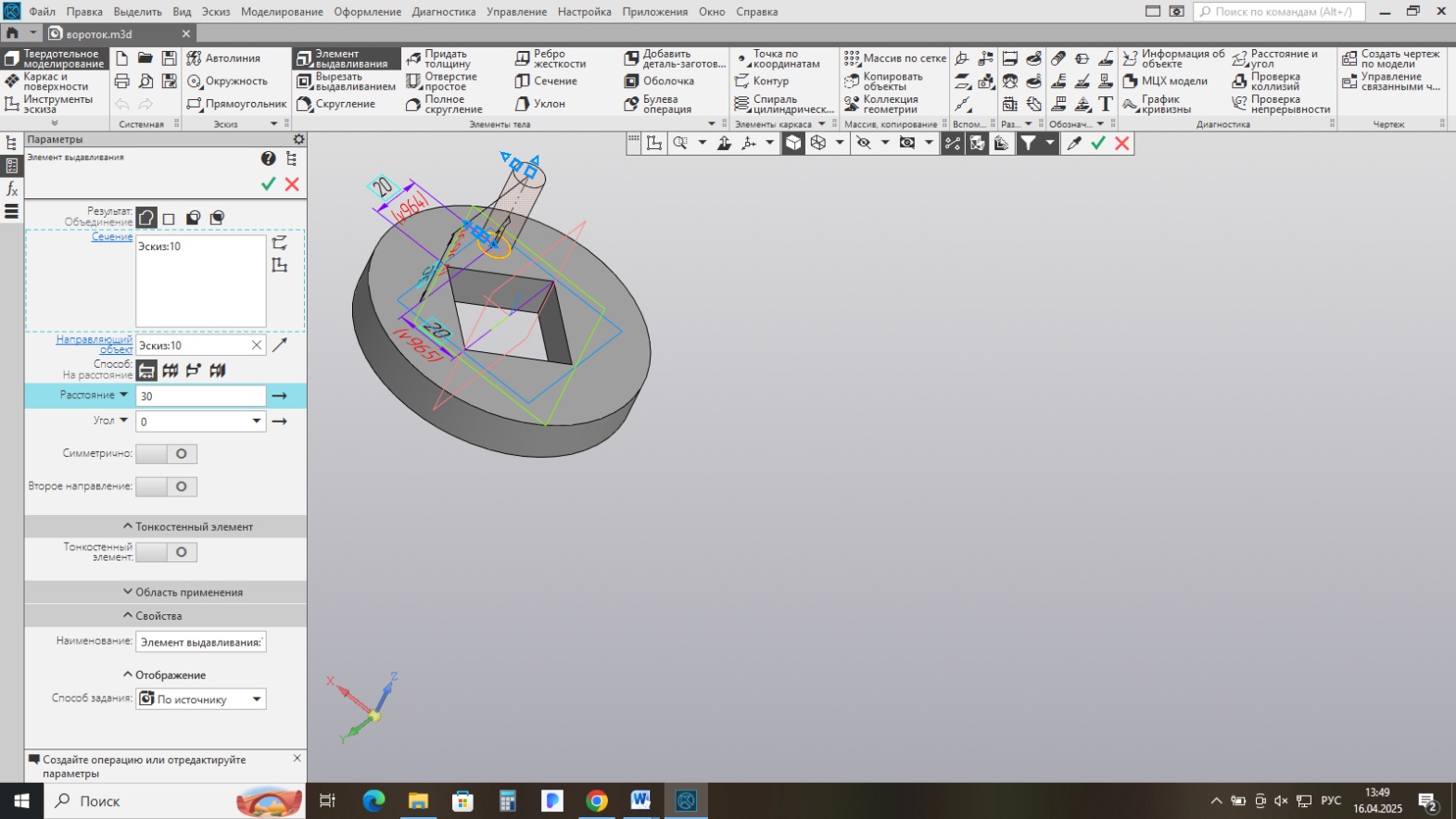

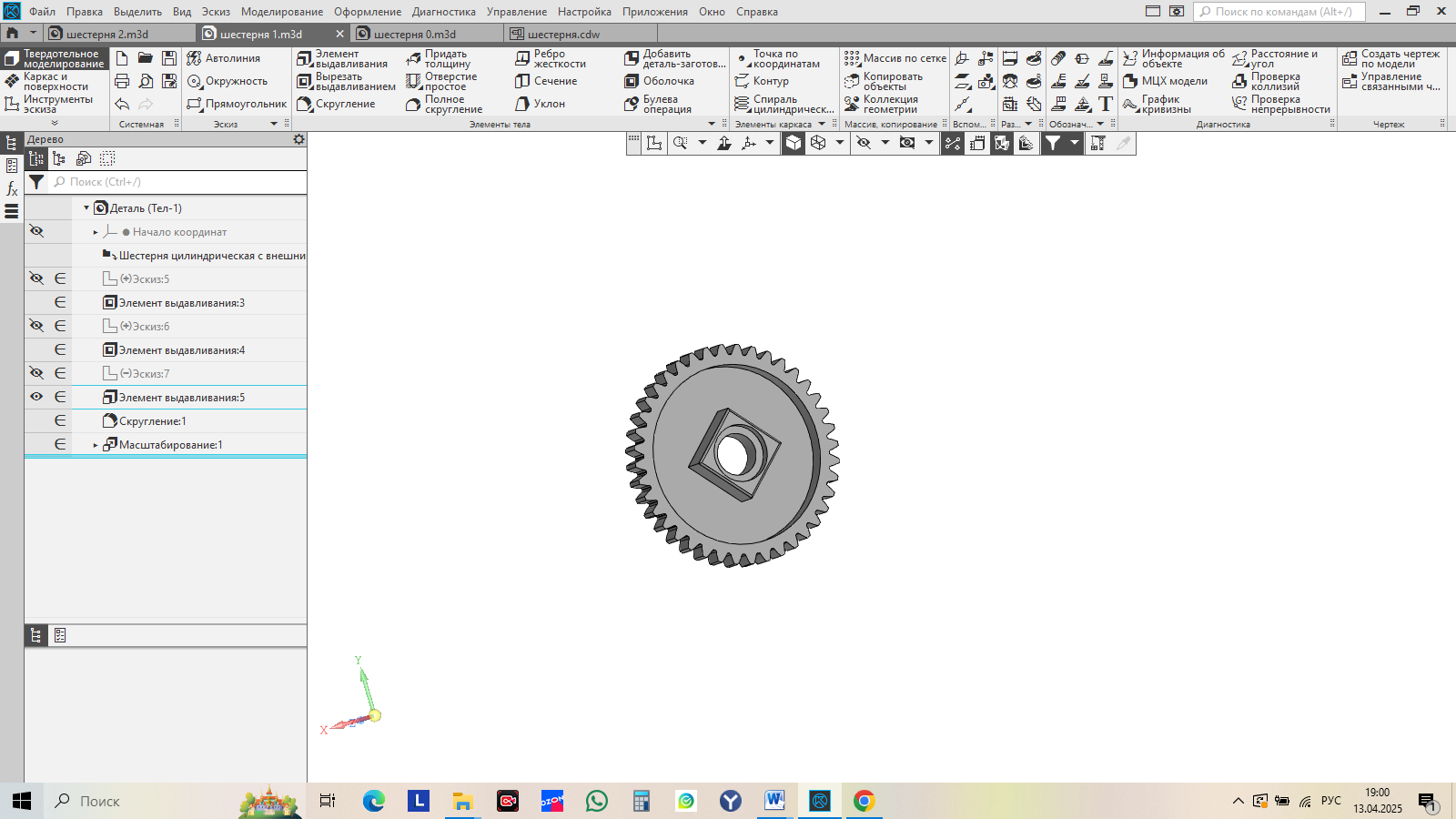

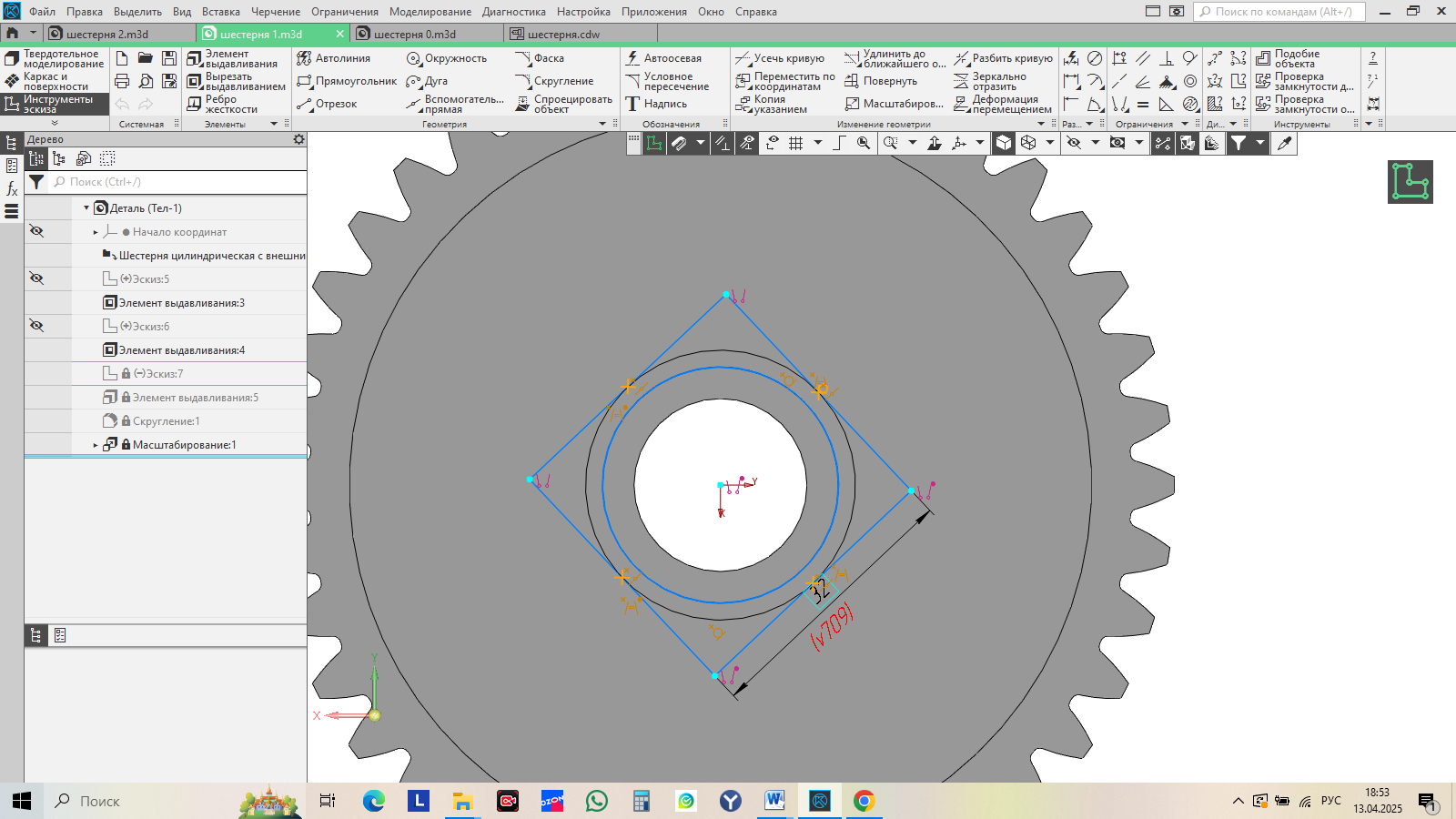

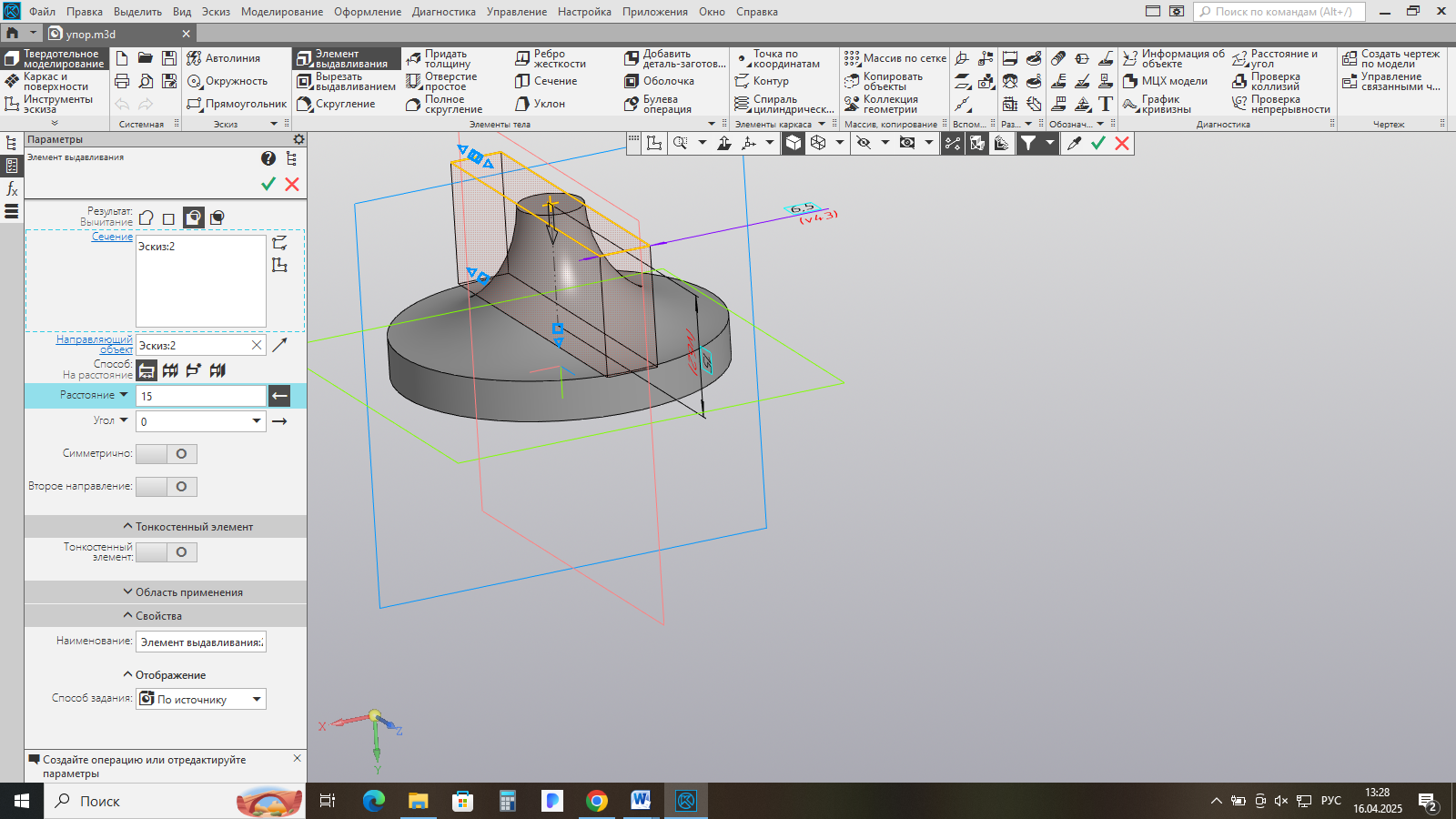

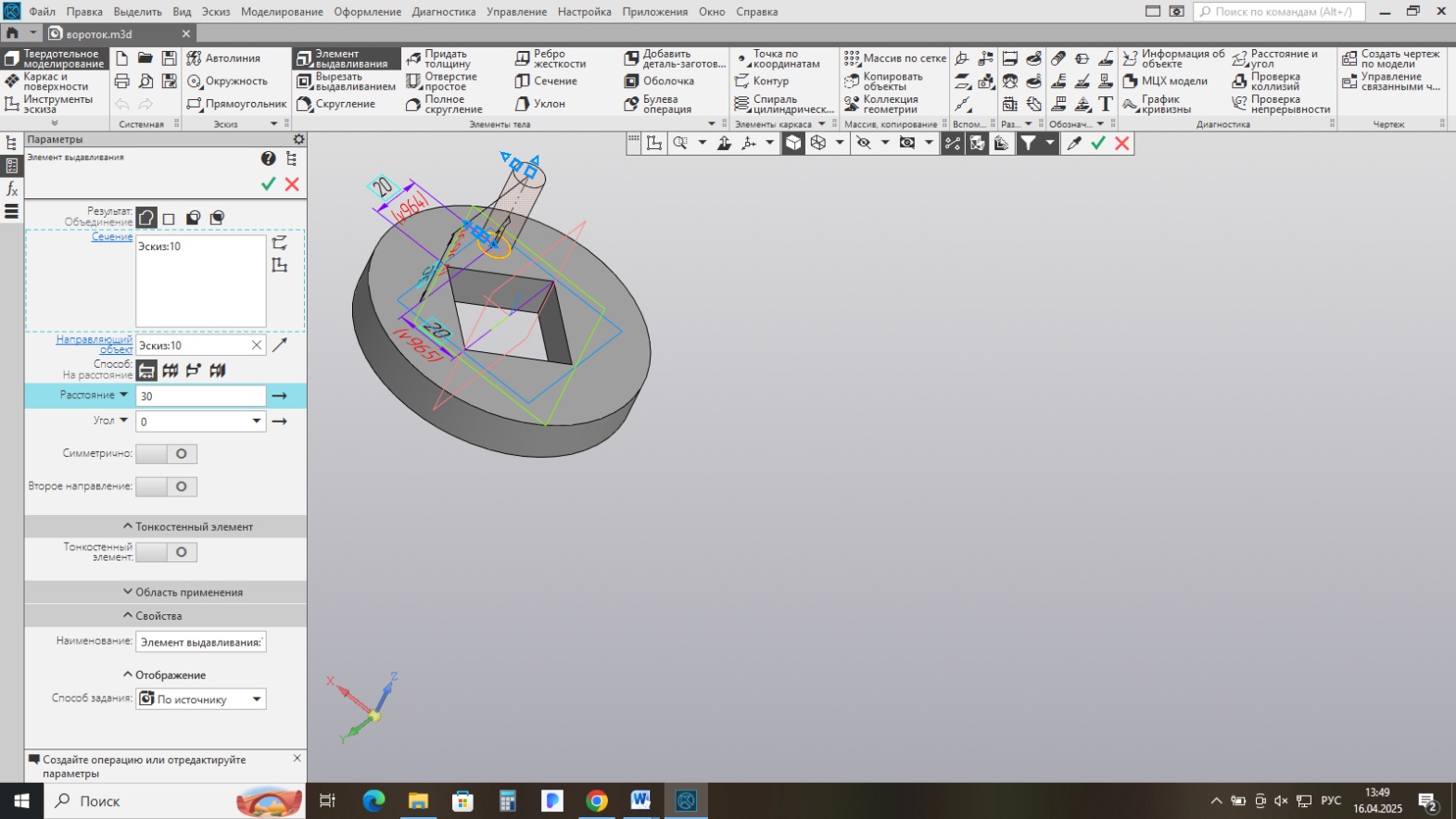

На ведущей шестерне (Рис. 17) по центру создаю утолщение в виде квадрата для установки воротка ручной подачи.

На ведомой шестерне (Рис. 18) создаю ребро жёсткости.

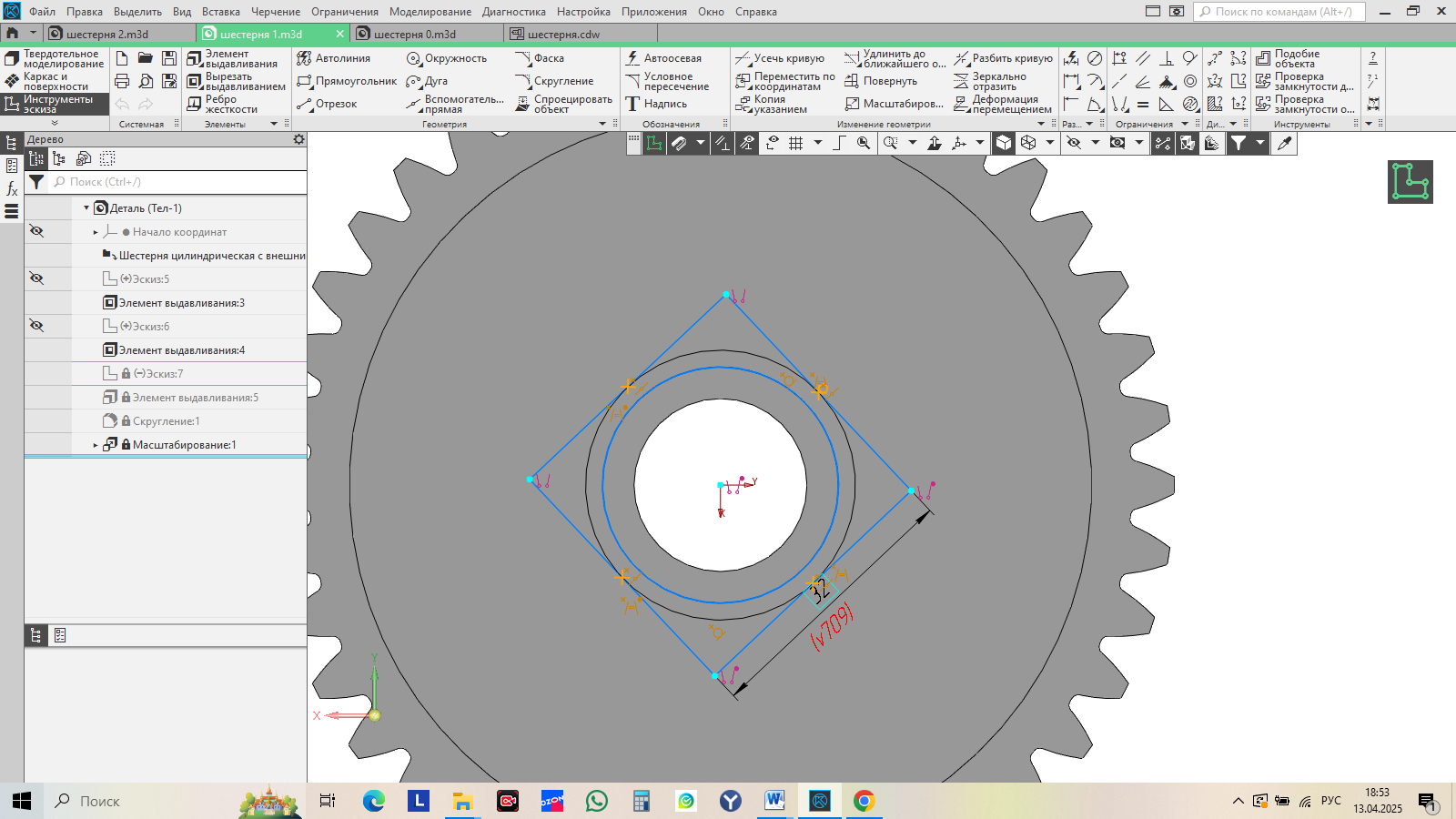

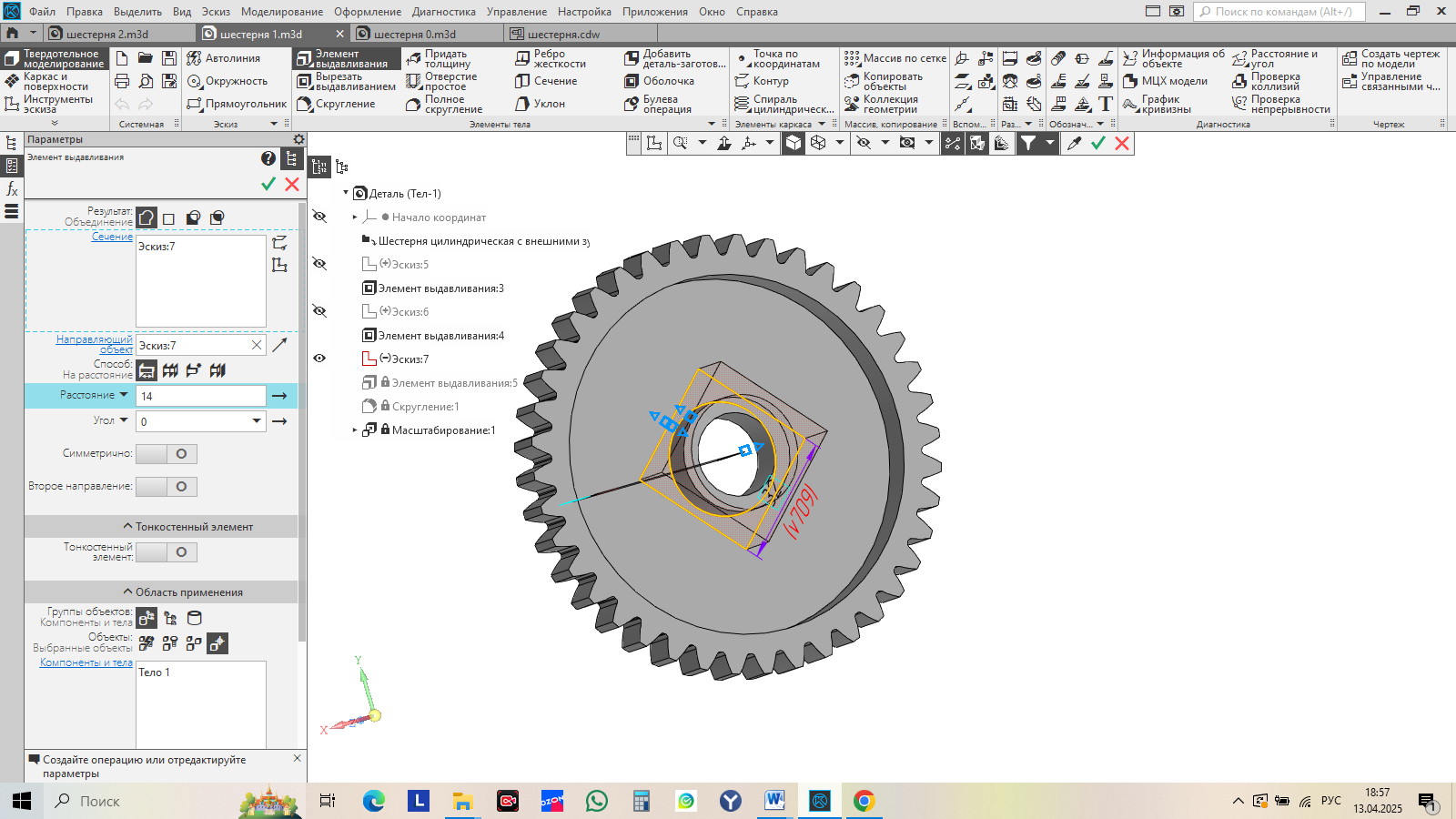

Операции используются что и раньше: эскизы контуров и создание объёма, в отличии от предыдущих, с помощью функции «элемент выдавливания». Остановлюсь отдельно на ведущей шестерне. Здесь контур представляет собой квадрат, который строится автоматически как частный случай многоугольника из четырёх углов, для чего используется закладка «многоугольник» при создании прямоугольника в разделе меню «геометрия» (Рис. 19). Затем создаётся объём выдавливанием (Рис. 20).

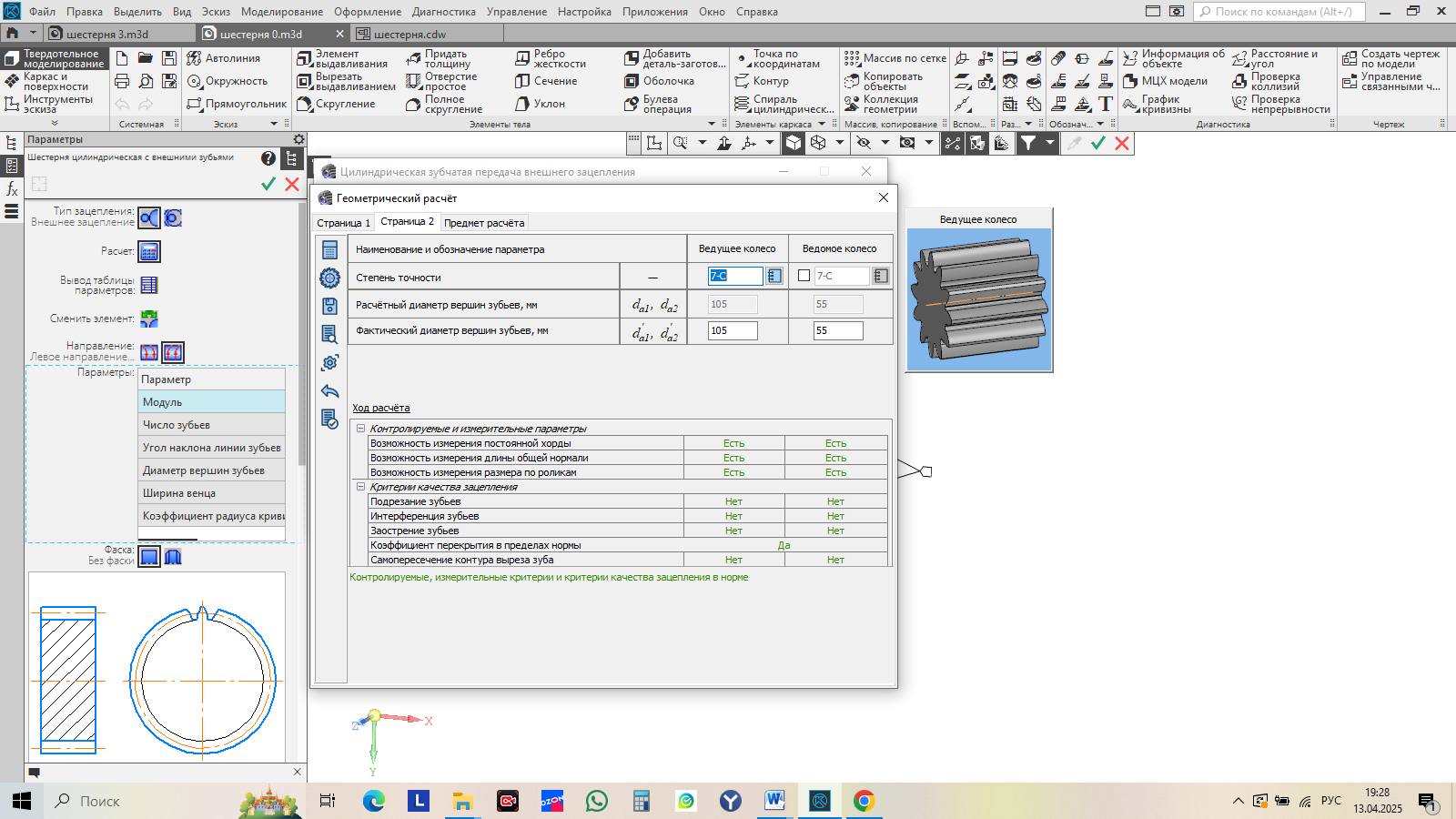

Рис.19. Эскиз квадрата Рис.20. Формирование объёма

Д ля наглядности и получения дополнительных знаний по программе я решил создать дополнительную шестерню с меньшим количеством зубьев и соответственно меньшим диаметром. Берём исходную шестерню (Рис. 16) и уменьшаем число зубьев до 20. Автоматический контроль расчёта шестерни выдаёт ошибку (Рис. 21).

ля наглядности и получения дополнительных знаний по программе я решил создать дополнительную шестерню с меньшим количеством зубьев и соответственно меньшим диаметром. Берём исходную шестерню (Рис. 16) и уменьшаем число зубьев до 20. Автоматический контроль расчёта шестерни выдаёт ошибку (Рис. 21).

| Рис.21. Ошибка автоматического контроля расчёта шестерни |

| Рис.22. Автоматический контроль расчёта шестерни в норме |

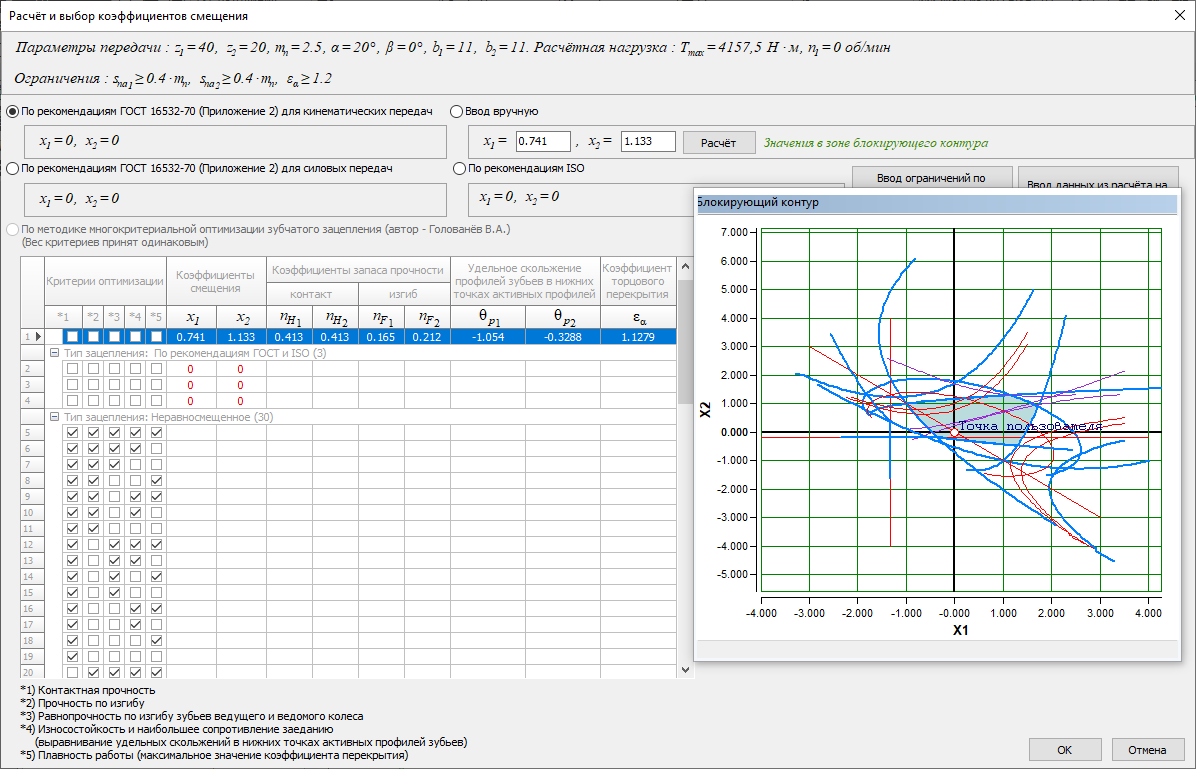

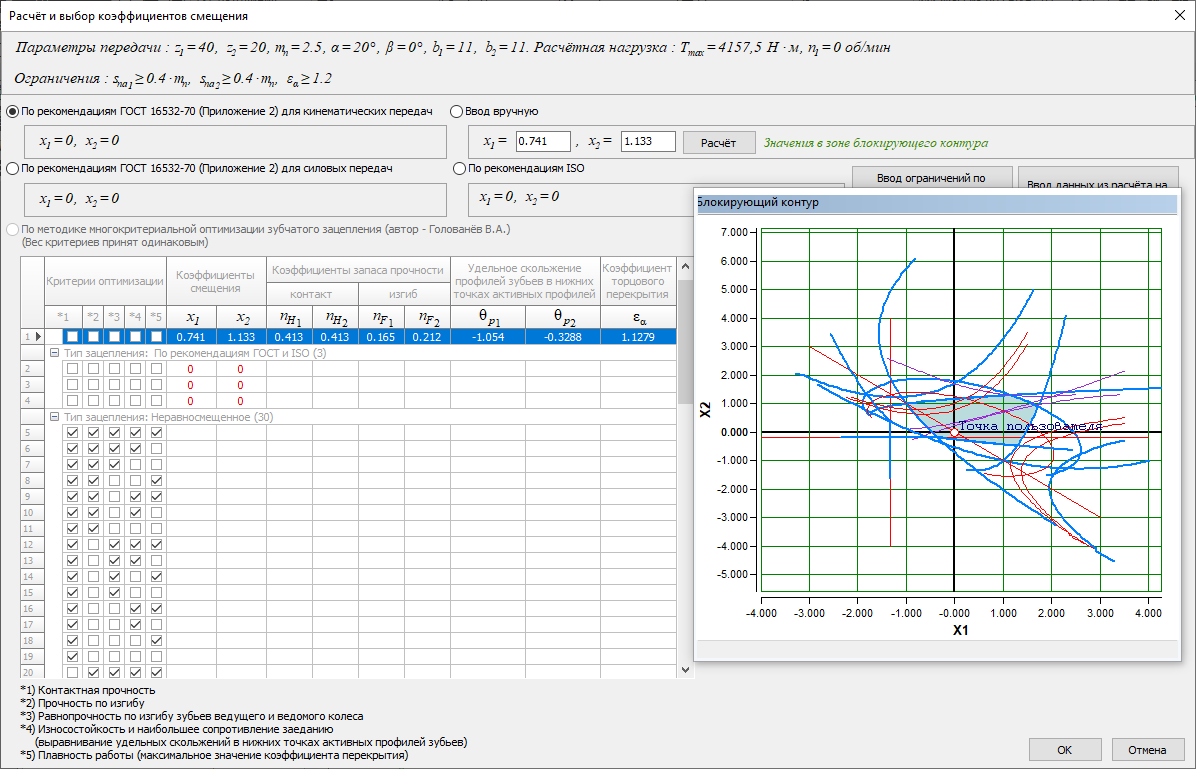

Возвращаюсь на страницу1 ввода данных расчёта и произвожу перерасчёт параметра «коэффициент смещения исходного контура» (Рис. 23). Хорошо, что всё происходит автоматически, ибо наблюдаемые на экране расчёты говорят об их большой сложности и объёме. После перерасчёта автоматический контроль расчёта шестерни (Рис. 22) проходит нормально. Получил третью шестерню (Рис. 24), которая также является ведомой.

.

| Рис.23. Автоматический перерасчёт коэффициента смещения |

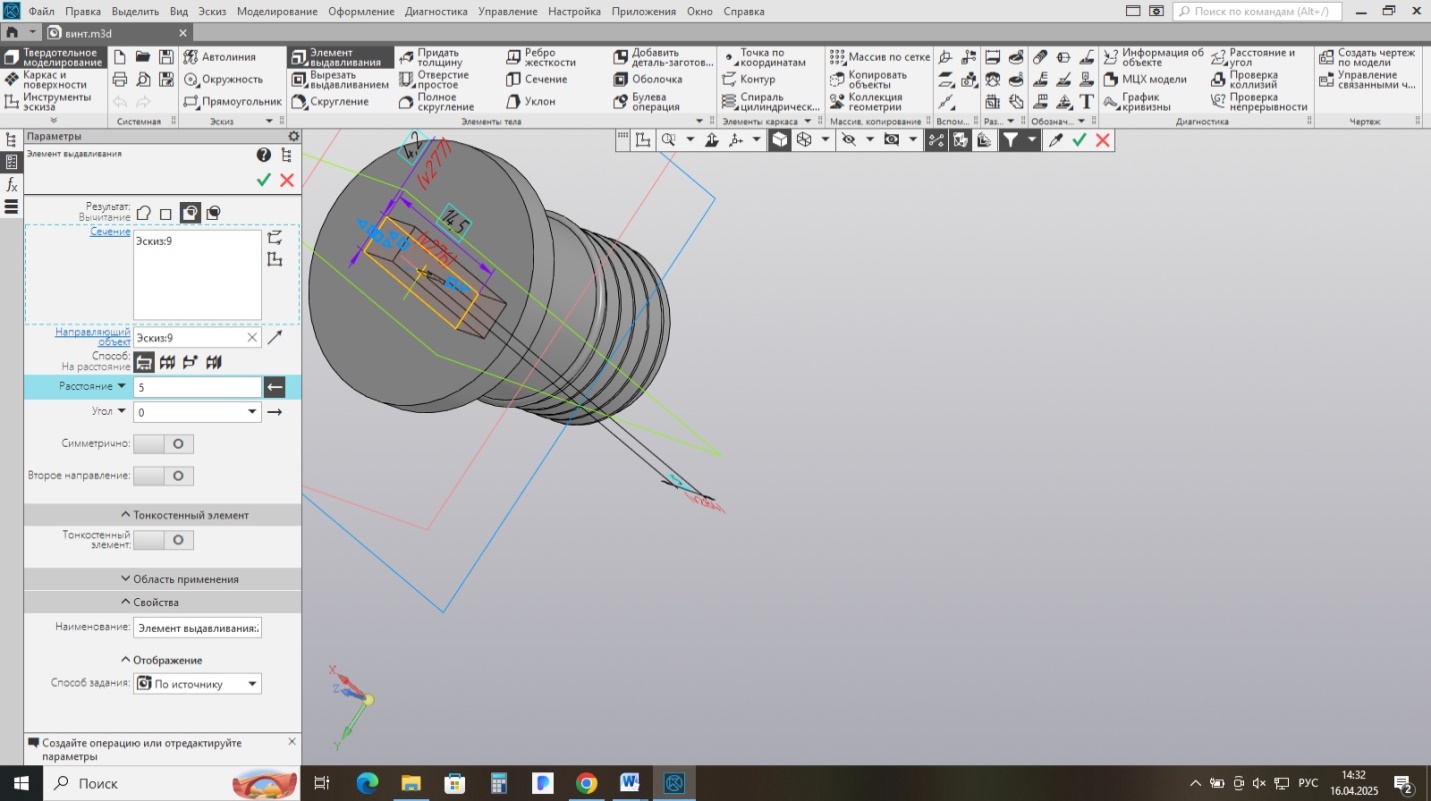

Винт

Конечно узлы крепления шестерней достаточно сложны и имеют определённые методики расчётов, да я и не ставил перед собой цель досконально изучить это. Для наглядной демонстрации шестерёночного механизма я пошёл на упрощение – крепление шестерней будет осуществляться просто винтом.

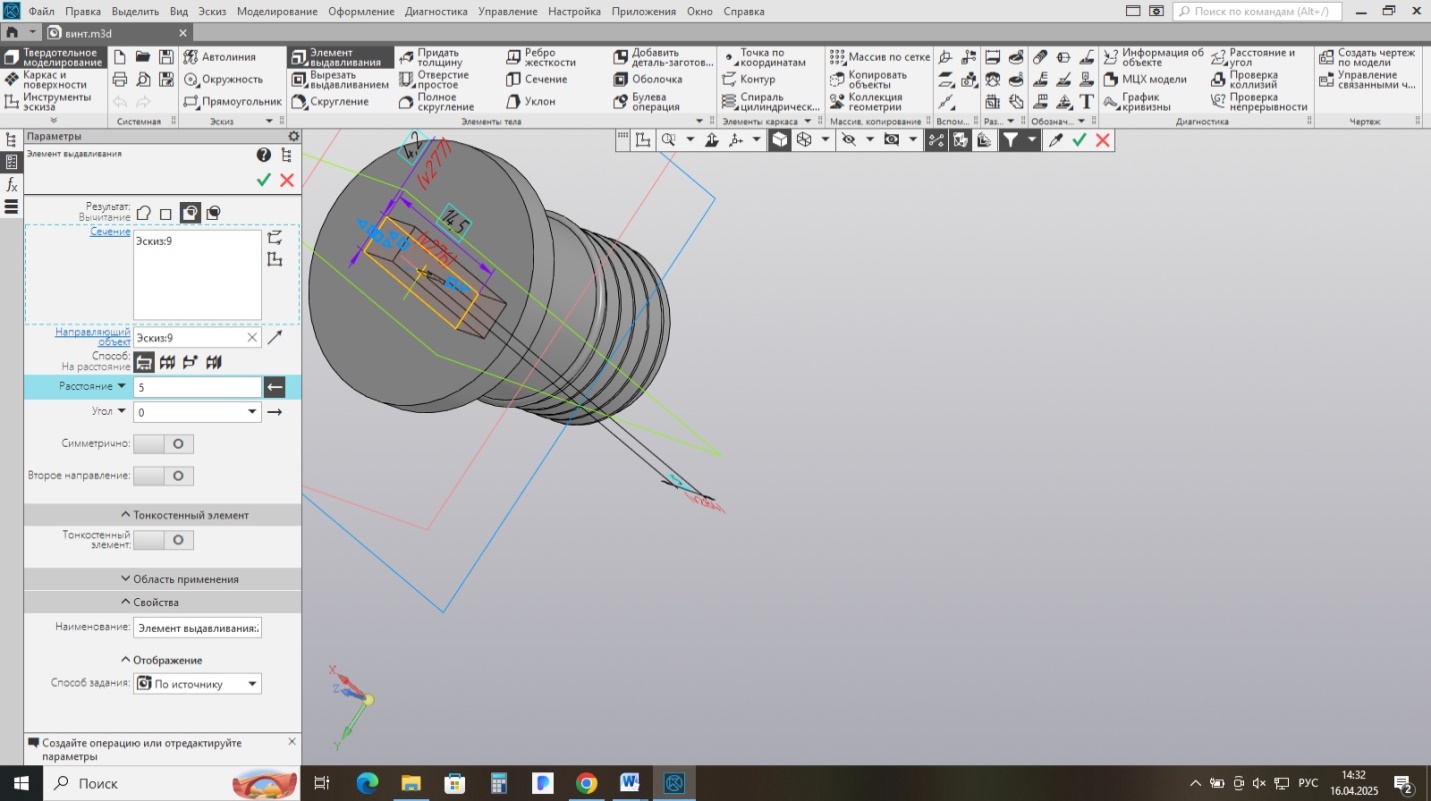

Построение винта разобьём на две части: головка винта и резьбовая часть.

Г

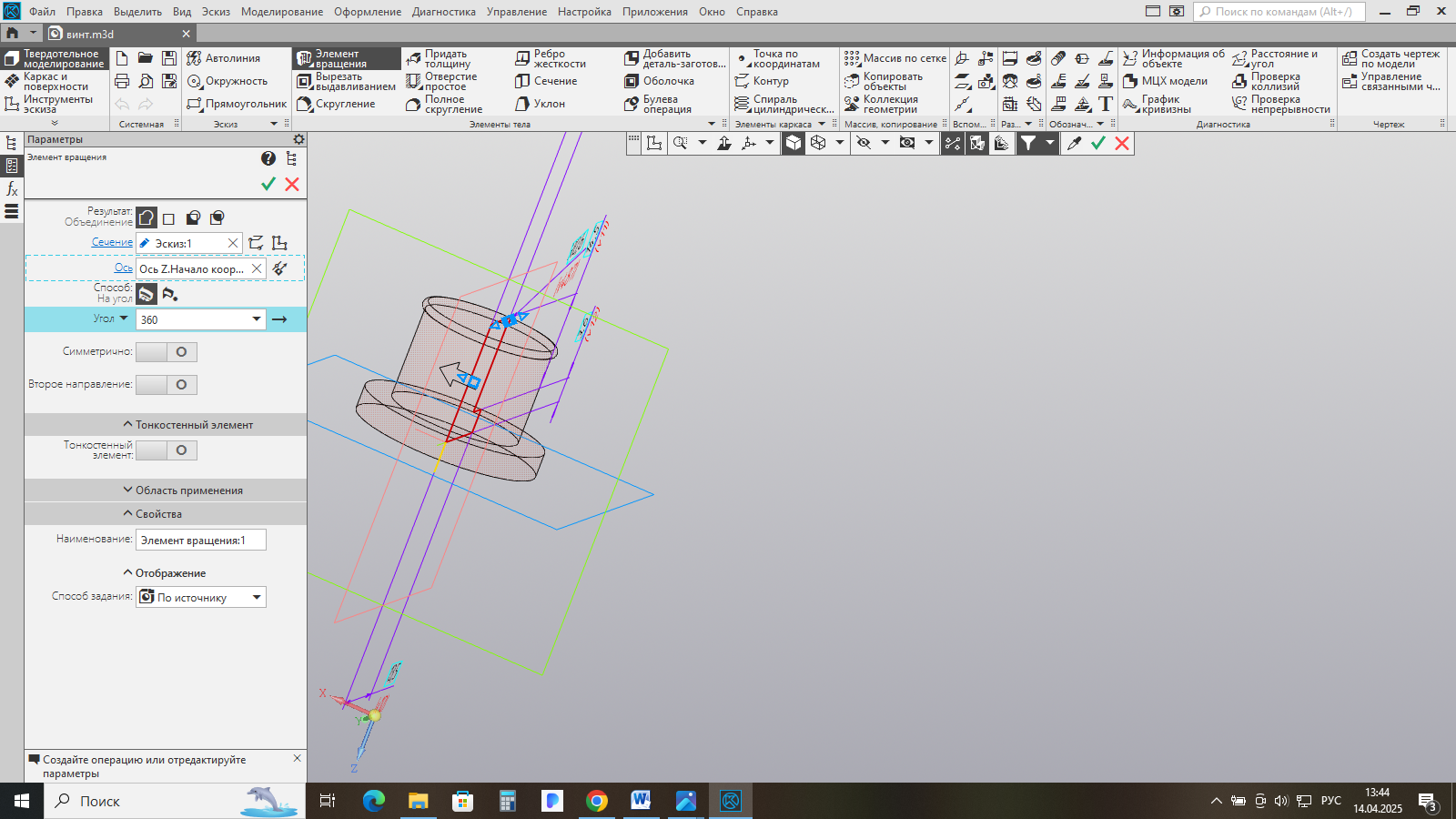

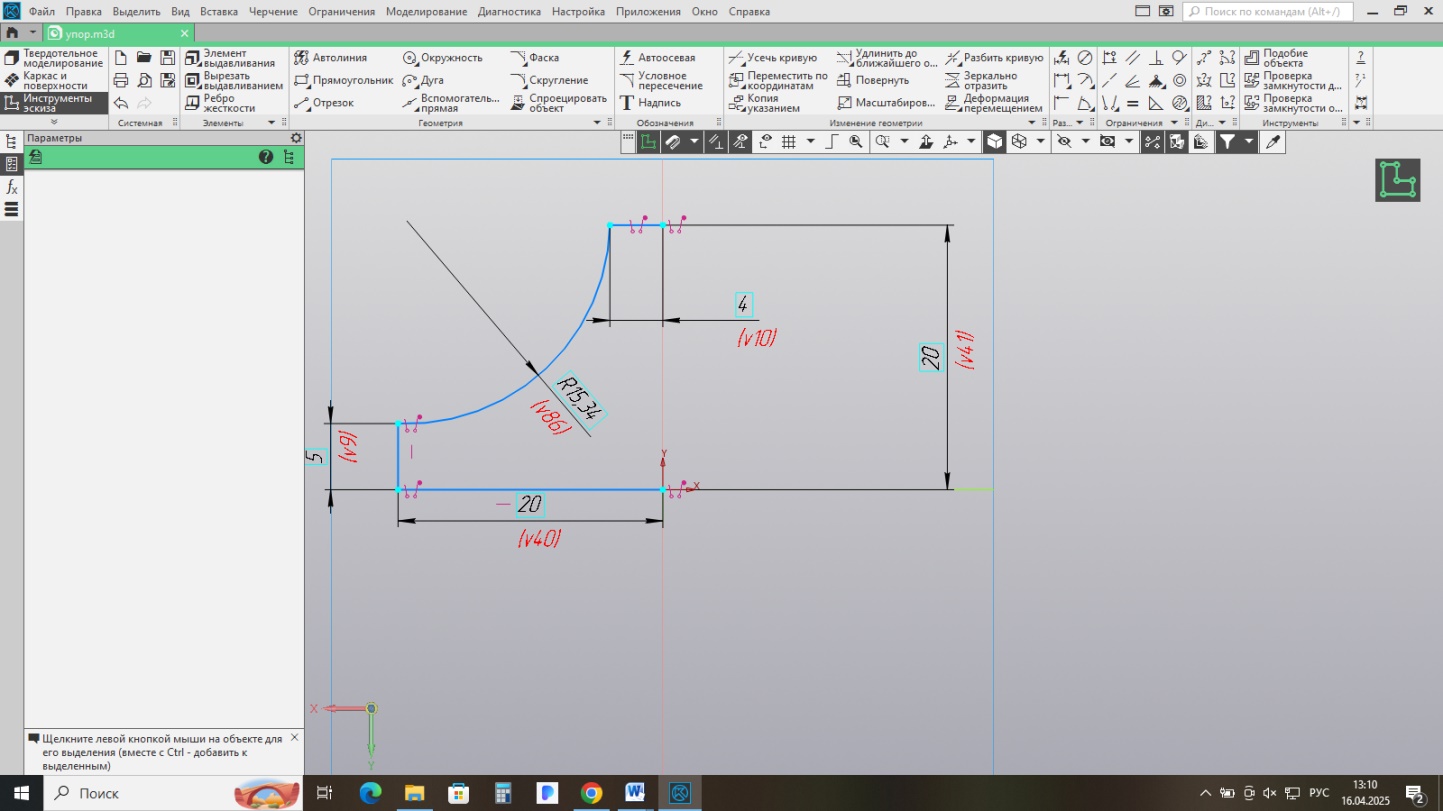

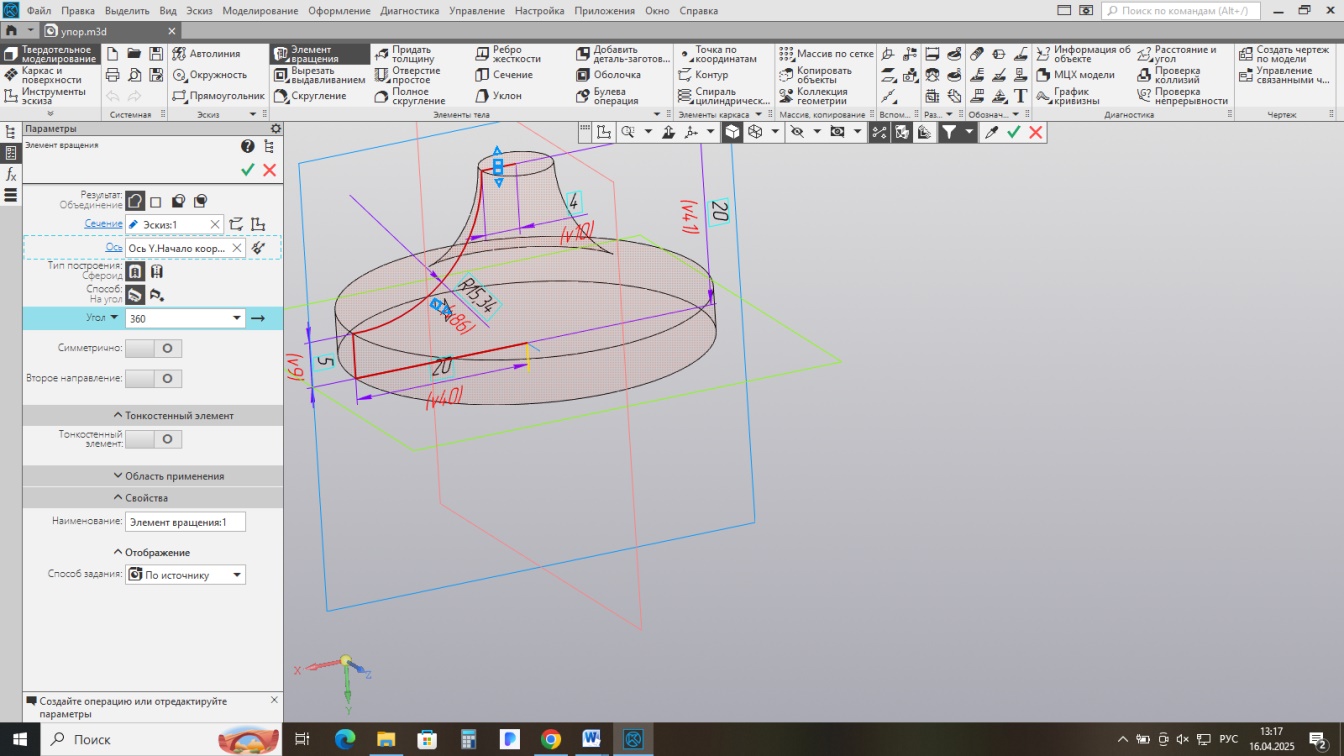

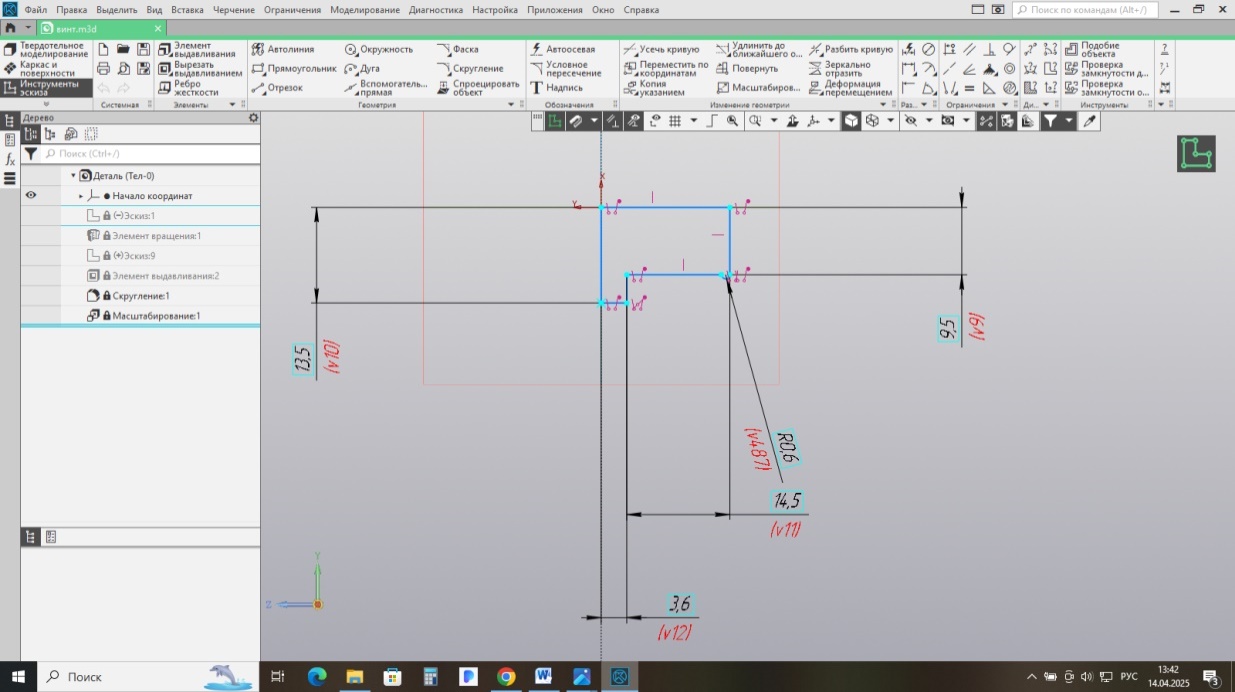

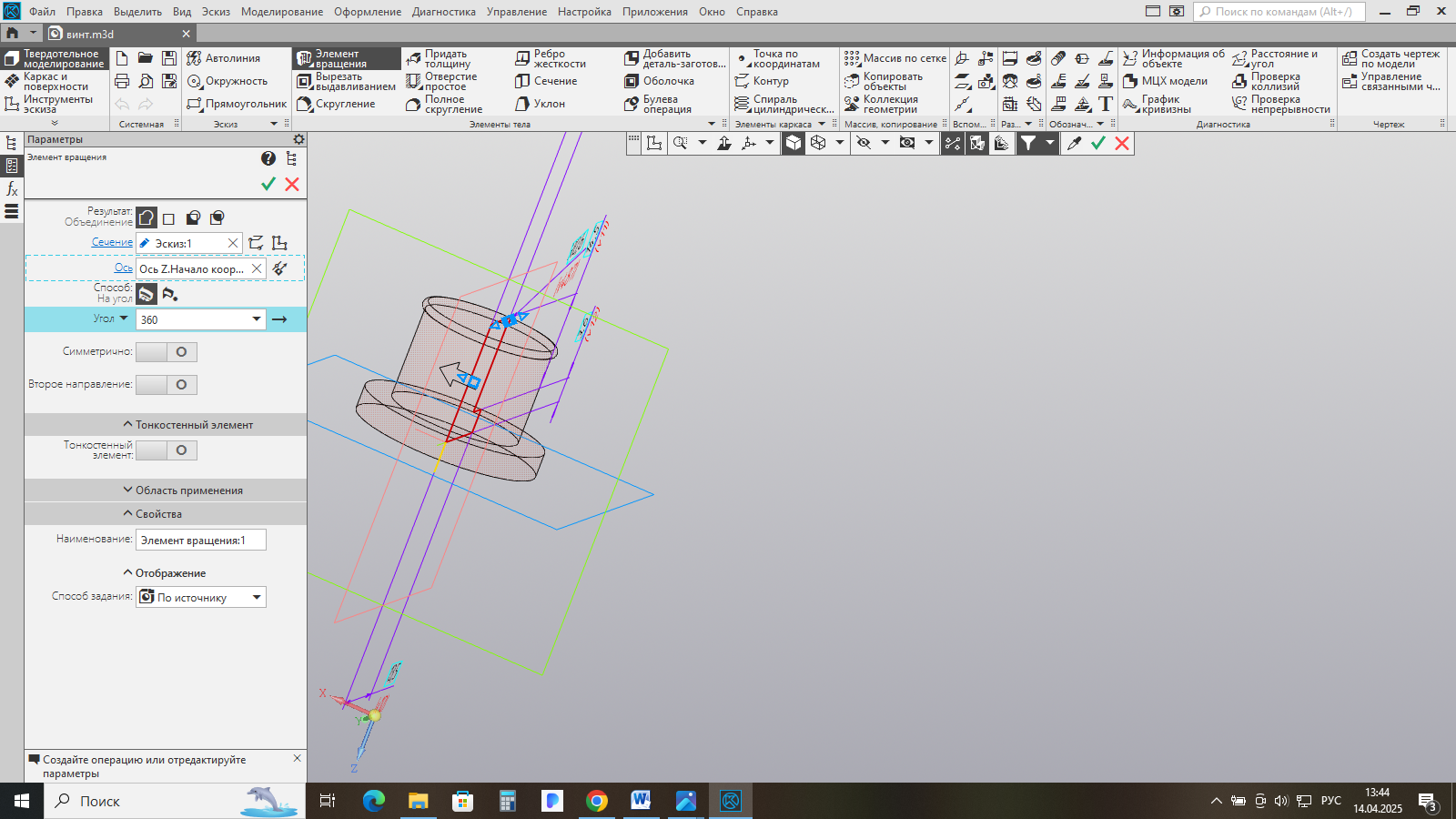

оловка винта, переходящая в тело винта без резьбы представляет собой тело вращения (Рис. 25), созданное частным случаем команды «элемент выдавливания», вращением контура эскиза (Рис. 26), полученного из отрезков и дуг, начертание которых выбирается из раздела меню «геометрия». Исходными размерами являются диаметр центрального отверстия в шестернях и их толщина. Остальные размеры произвольны и подобраны экспериментально.

оловка винта, переходящая в тело винта без резьбы представляет собой тело вращения (Рис. 25), созданное частным случаем команды «элемент выдавливания», вращением контура эскиза (Рис. 26), полученного из отрезков и дуг, начертание которых выбирается из раздела меню «геометрия». Исходными размерами являются диаметр центрального отверстия в шестернях и их толщина. Остальные размеры произвольны и подобраны экспериментально.

| Рис.25. Контур головки винта |

| Рис.26. Формирование объёма головки винта |

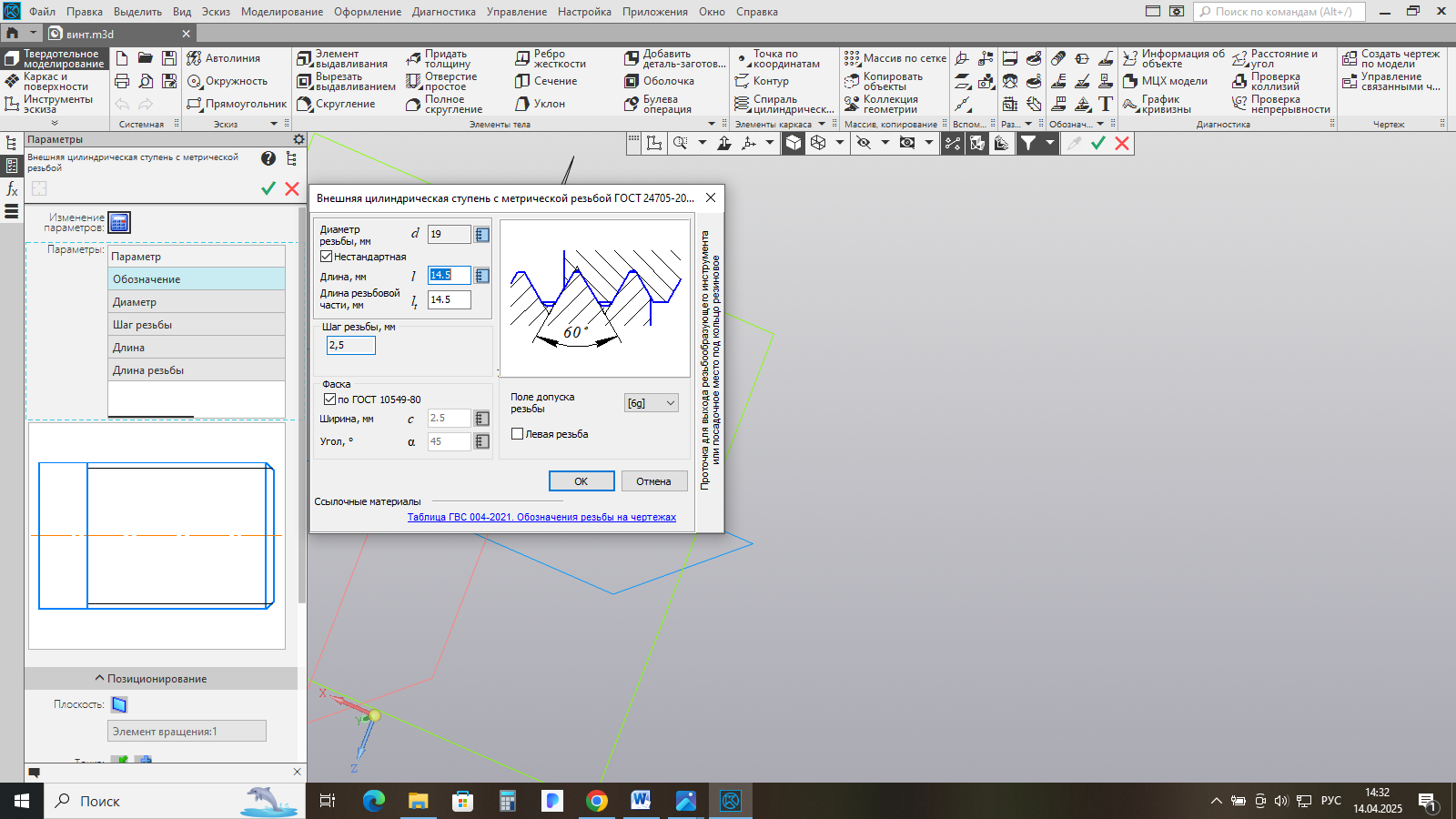

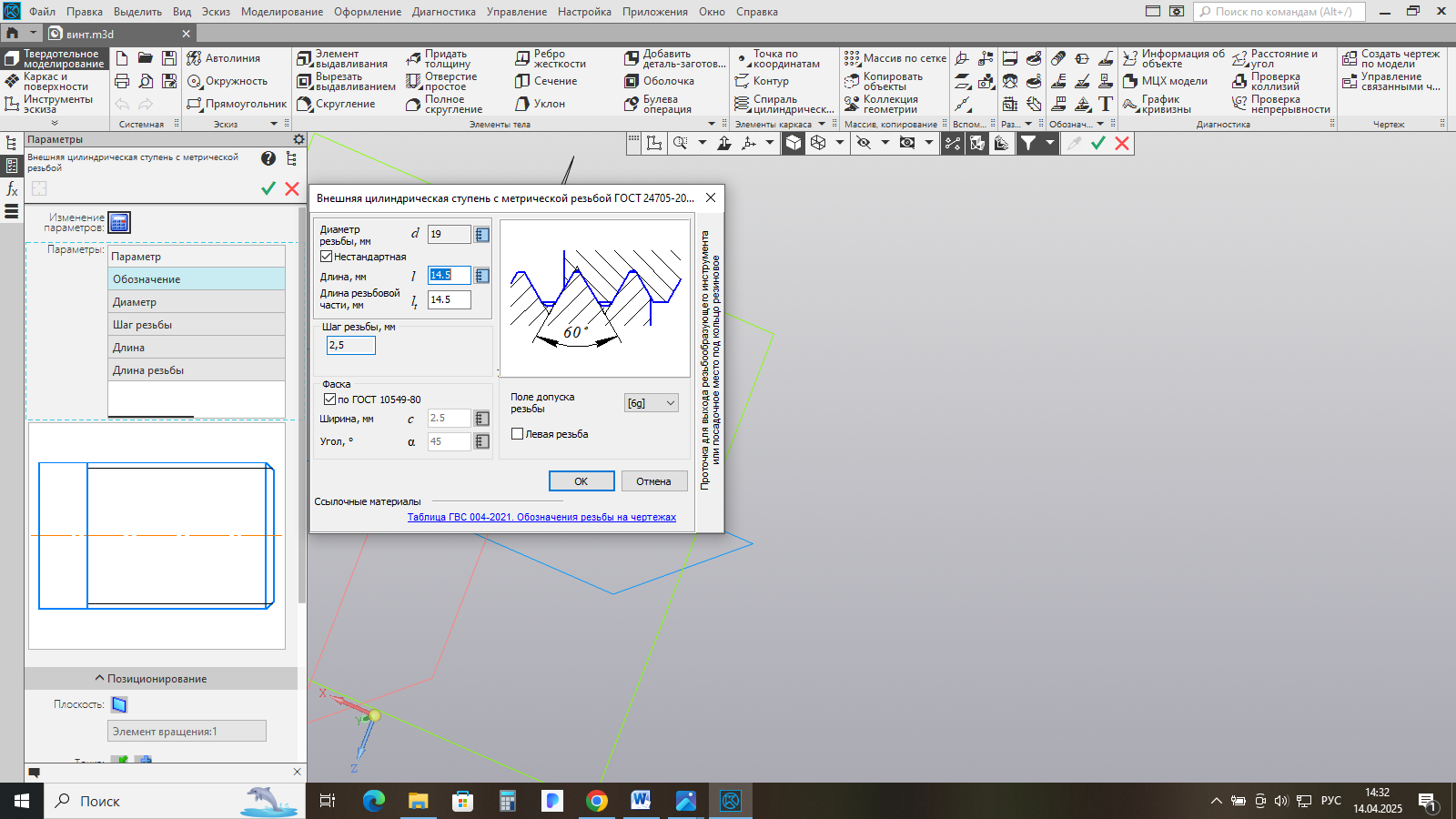

Р езьбовую часть, так же как и ранее шестерню, пошагово и вручную строить не имеет смысла. Программа «Компас-3D» содержит в себе библиотеки для автоматического построения резьбовых соединений. Строим резьбовую часть с указанием таких основных параметров как диаметр резьбы и её длина (Рис. 27). Получившийся винт (Рис. 28) одинаков для крепления всех трёх шестерней.

езьбовую часть, так же как и ранее шестерню, пошагово и вручную строить не имеет смысла. Программа «Компас-3D» содержит в себе библиотеки для автоматического построения резьбовых соединений. Строим резьбовую часть с указанием таких основных параметров как диаметр резьбы и её длина (Рис. 27). Получившийся винт (Рис. 28) одинаков для крепления всех трёх шестерней.

| Рис.27. Автоматическое построение резьбы |

| Рис.29. Формирование шлица |

Для соблюдения всех атрибутов винта сделаю на лицевой стороне углубление для завинчивания (шлиц). Просто использую команду удаления объёма «вырезать выдавливанием» на основе эскиза обычного прямоугольника, где главное, его размеры, подобранные экспериментально (Рис. 29).

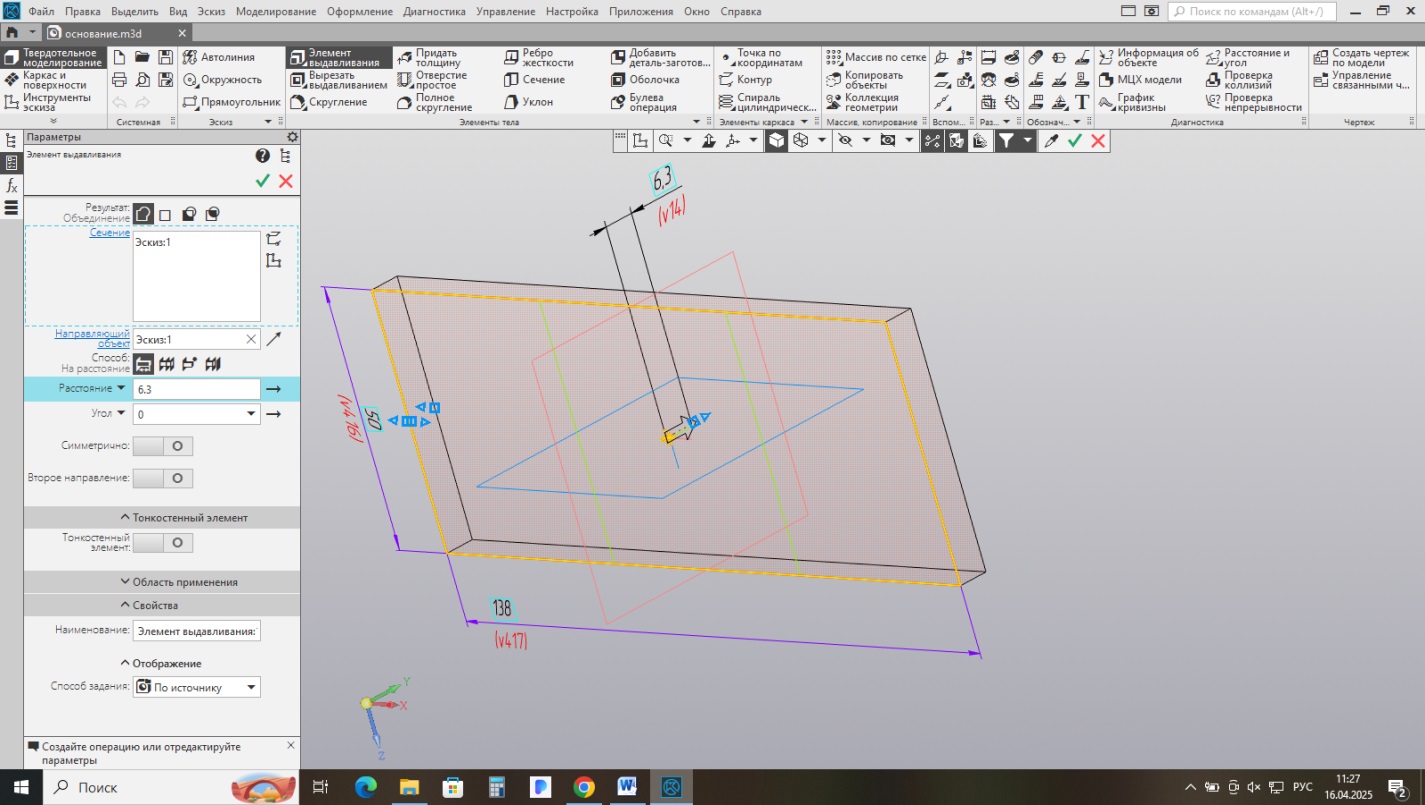

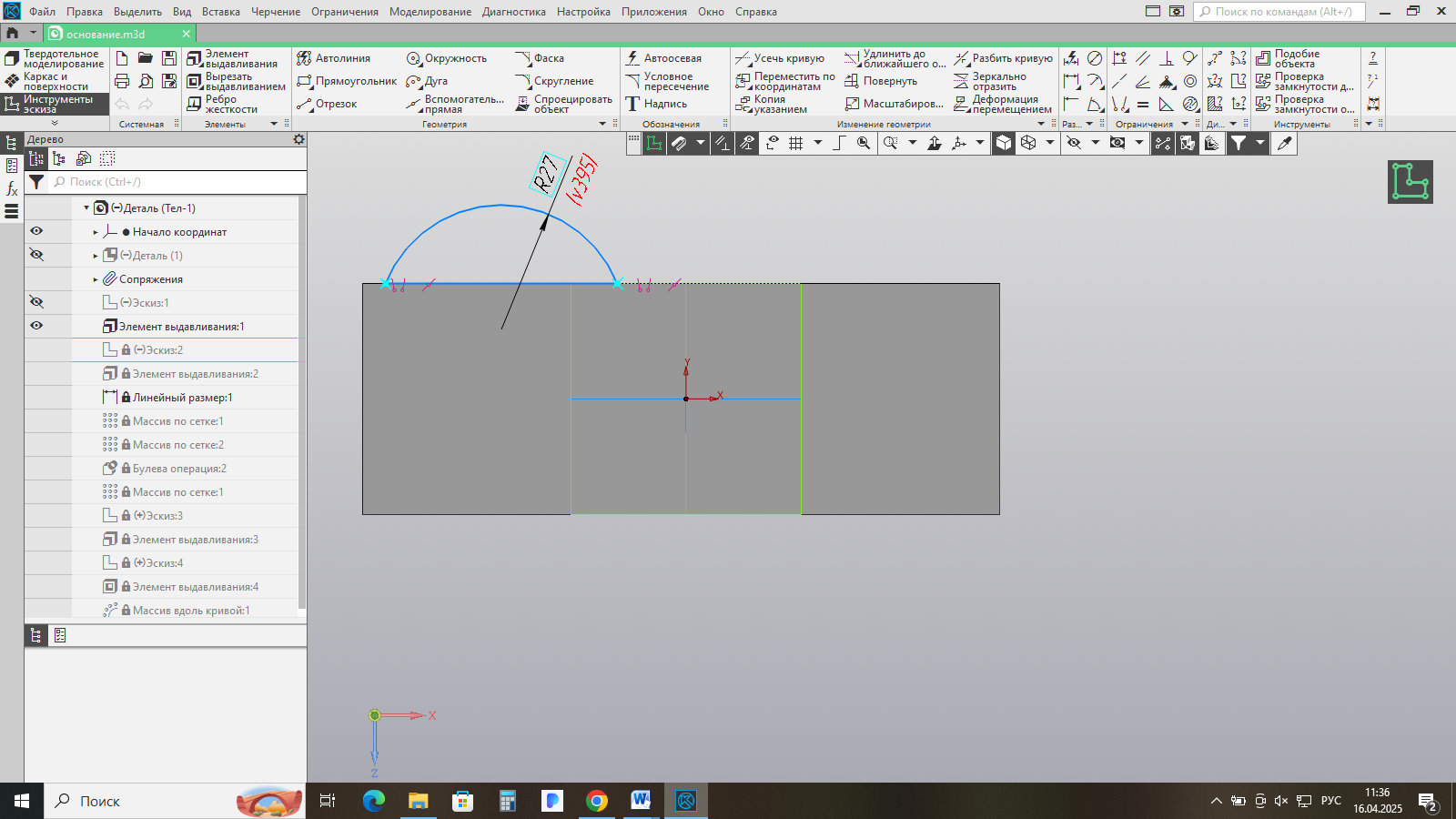

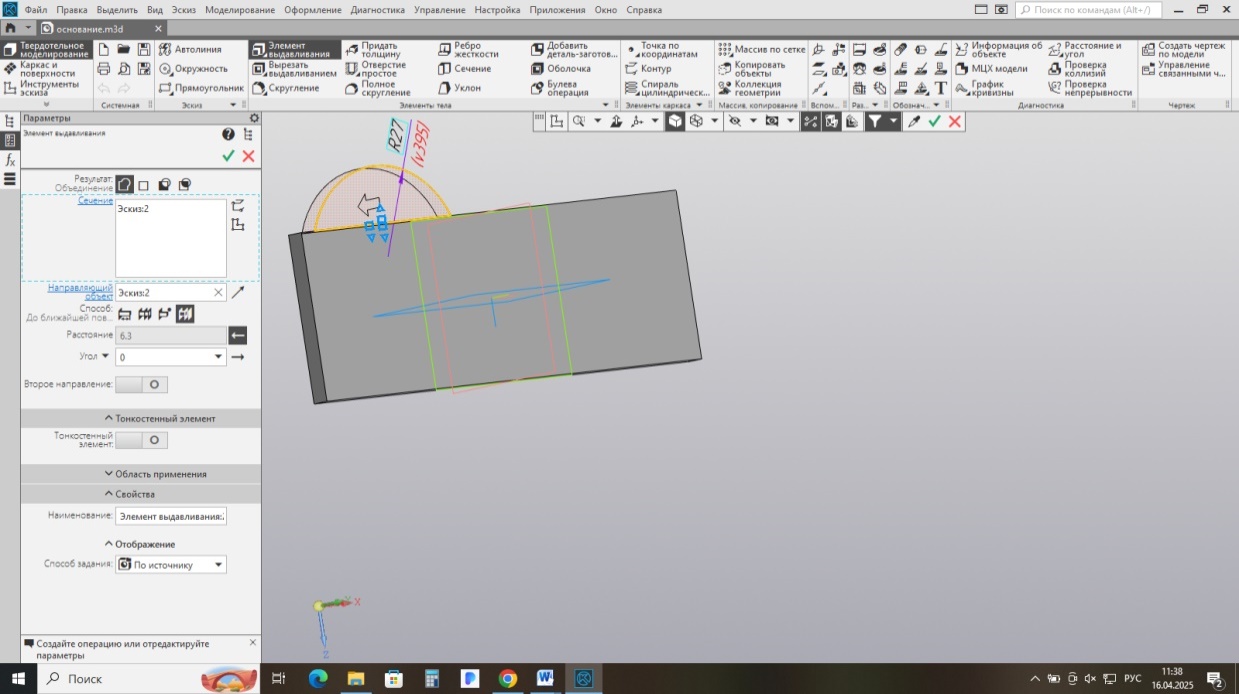

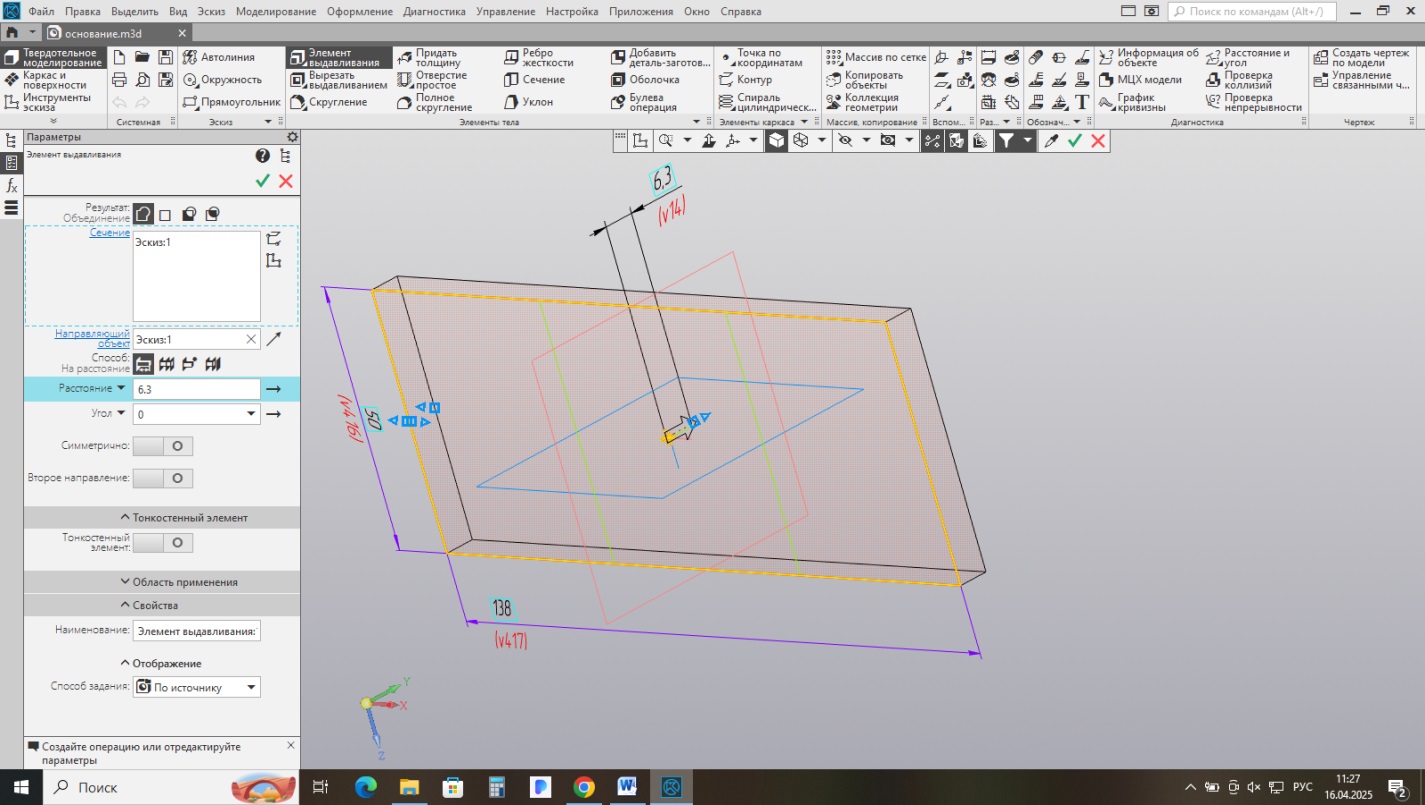

Основание

Здесь простые линейные построения. На основе эскиза прямоугольника с помощью функции «элемента выдавливания» строим большую часть основания (Рис. 30).

| Рис.30. Прямоугольник основания |

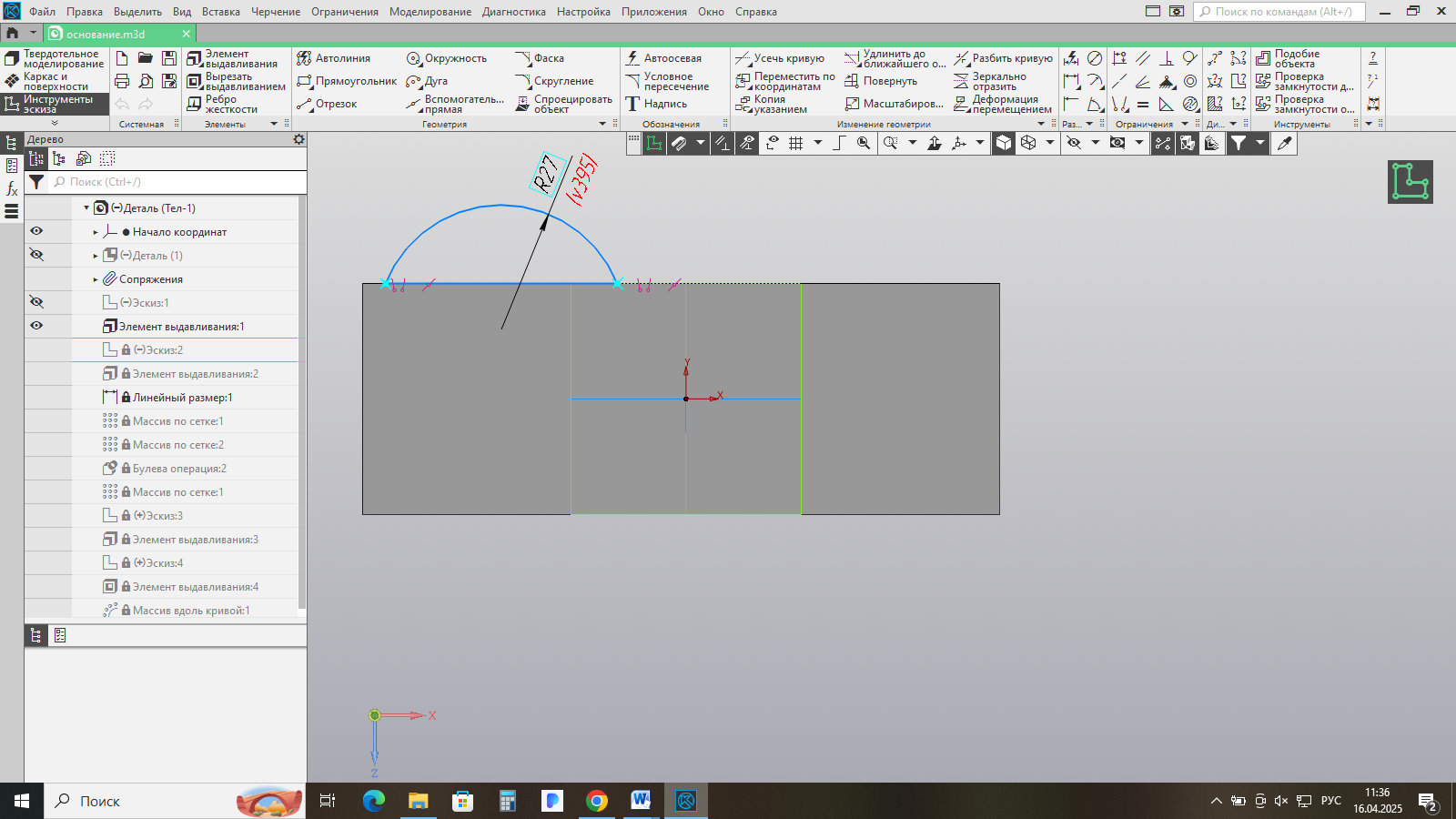

Дополняем построение эскизом дуги, обозначающей место установки ведущей шестерни (Рис. 31) и выдавливаем эту часть (Рис. 32).

| Рис.32. Дополнение основания |

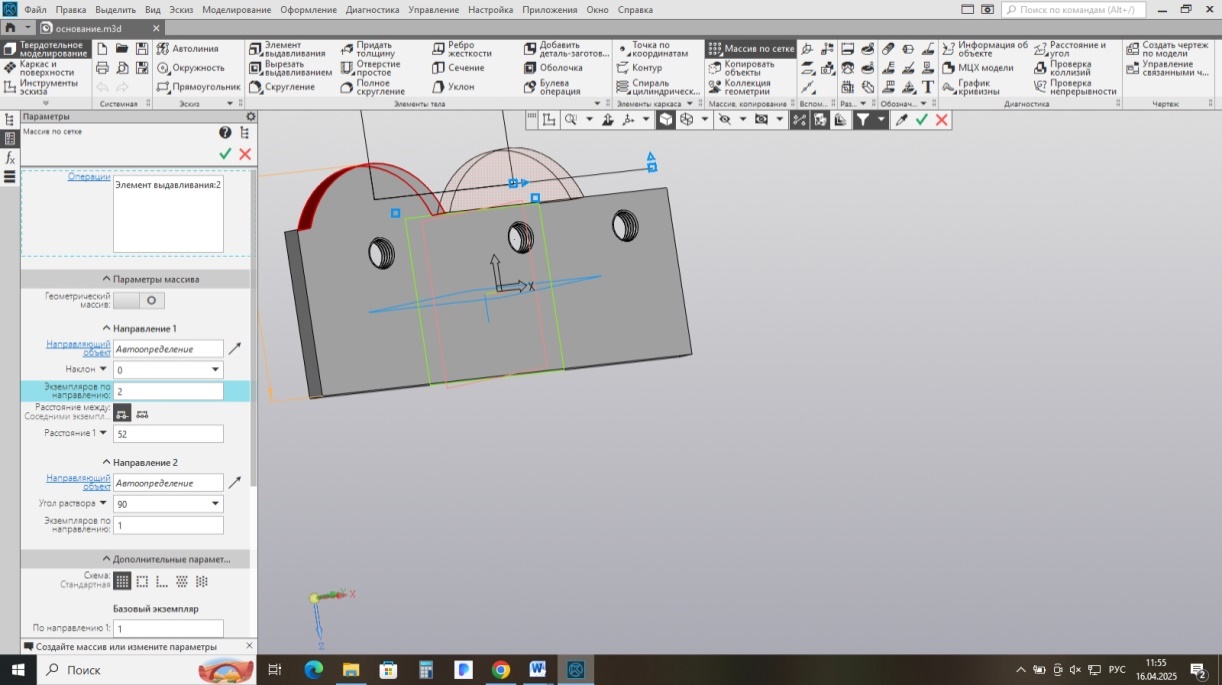

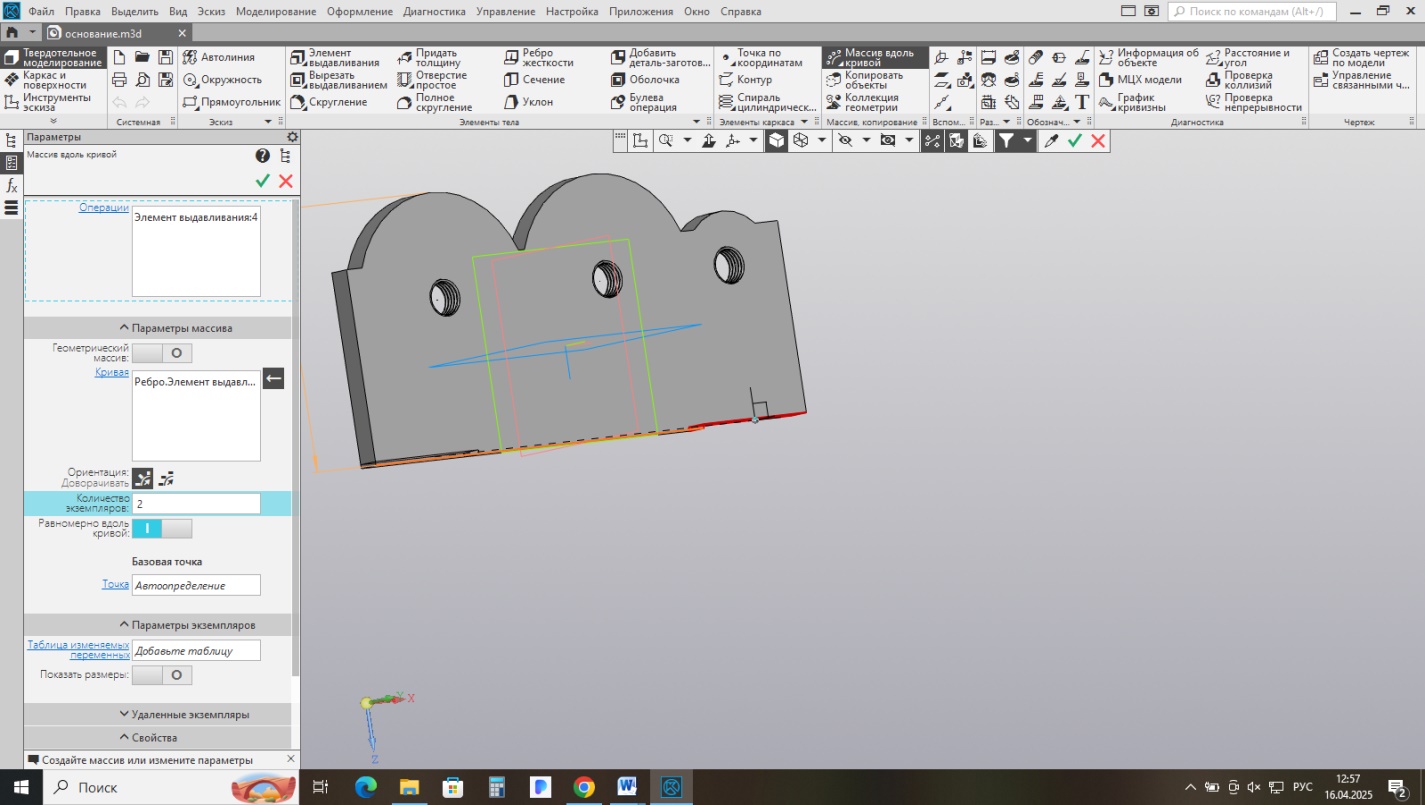

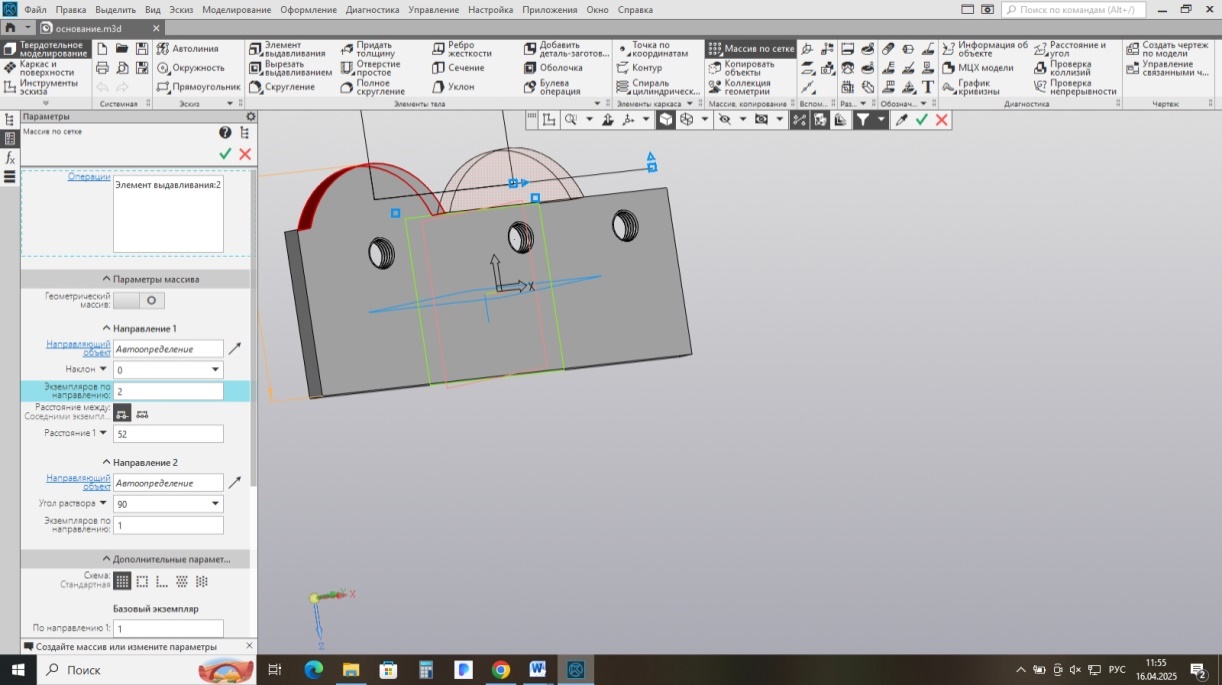

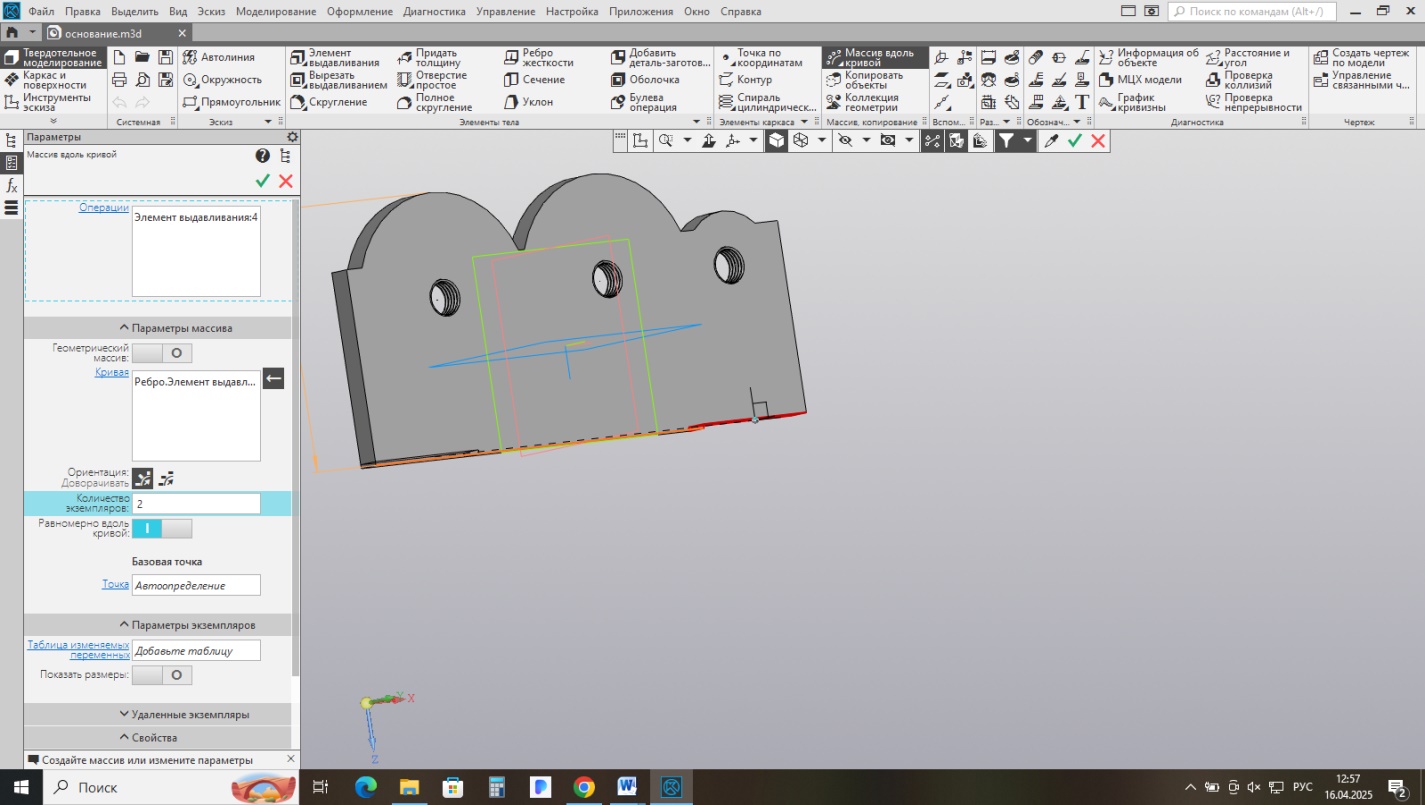

С помощью команды «массива по сетке» скопируем получившийся элемент над местом установки второй шестерни (Рис. 33).

Д уга над местом установки третьей шестерни строится аналогично первой, только меньше размером и на другом расстоянии.

уга над местом установки третьей шестерни строится аналогично первой, только меньше размером и на другом расстоянии.

| Рис.33. Копирование массивом |

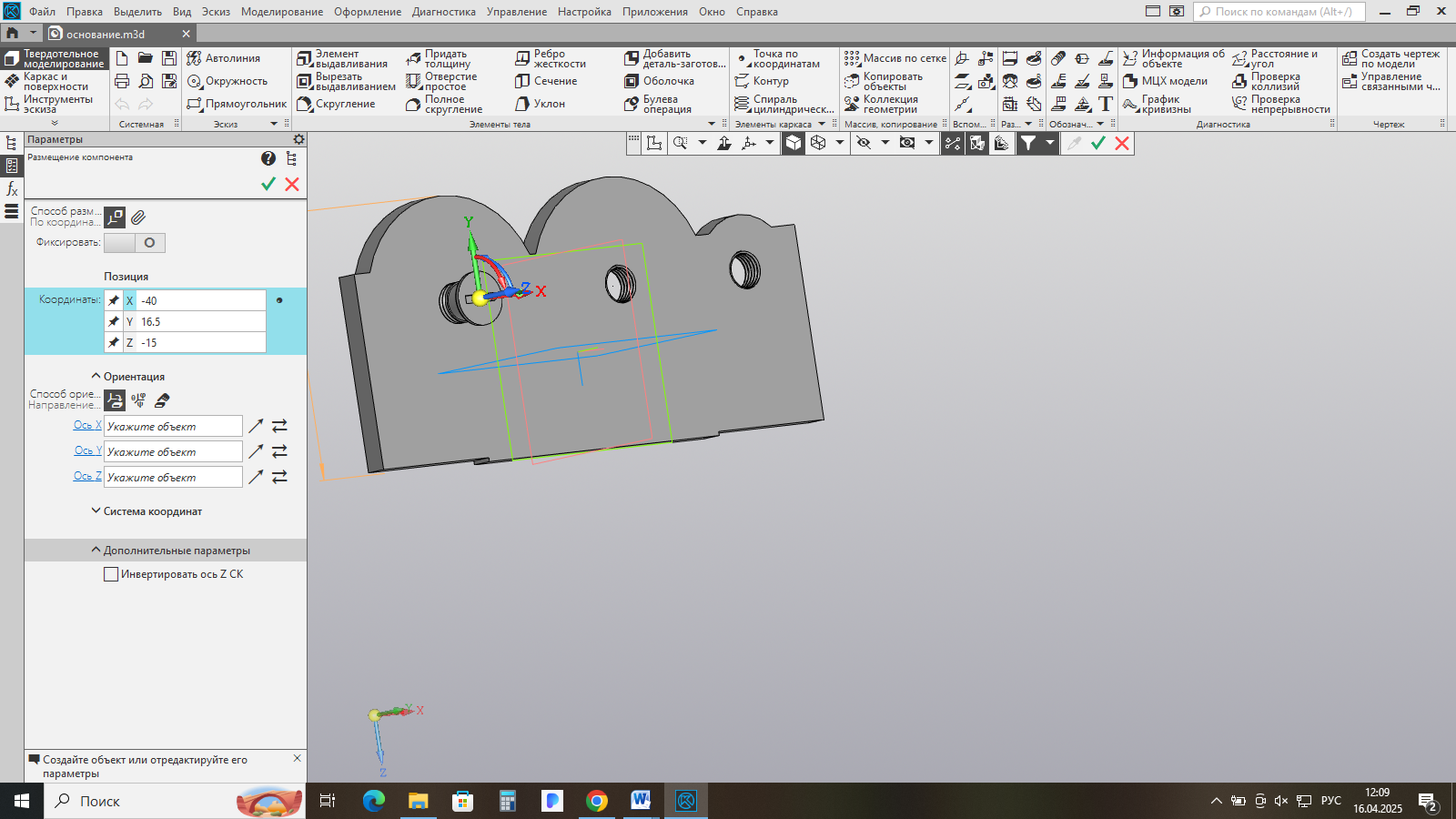

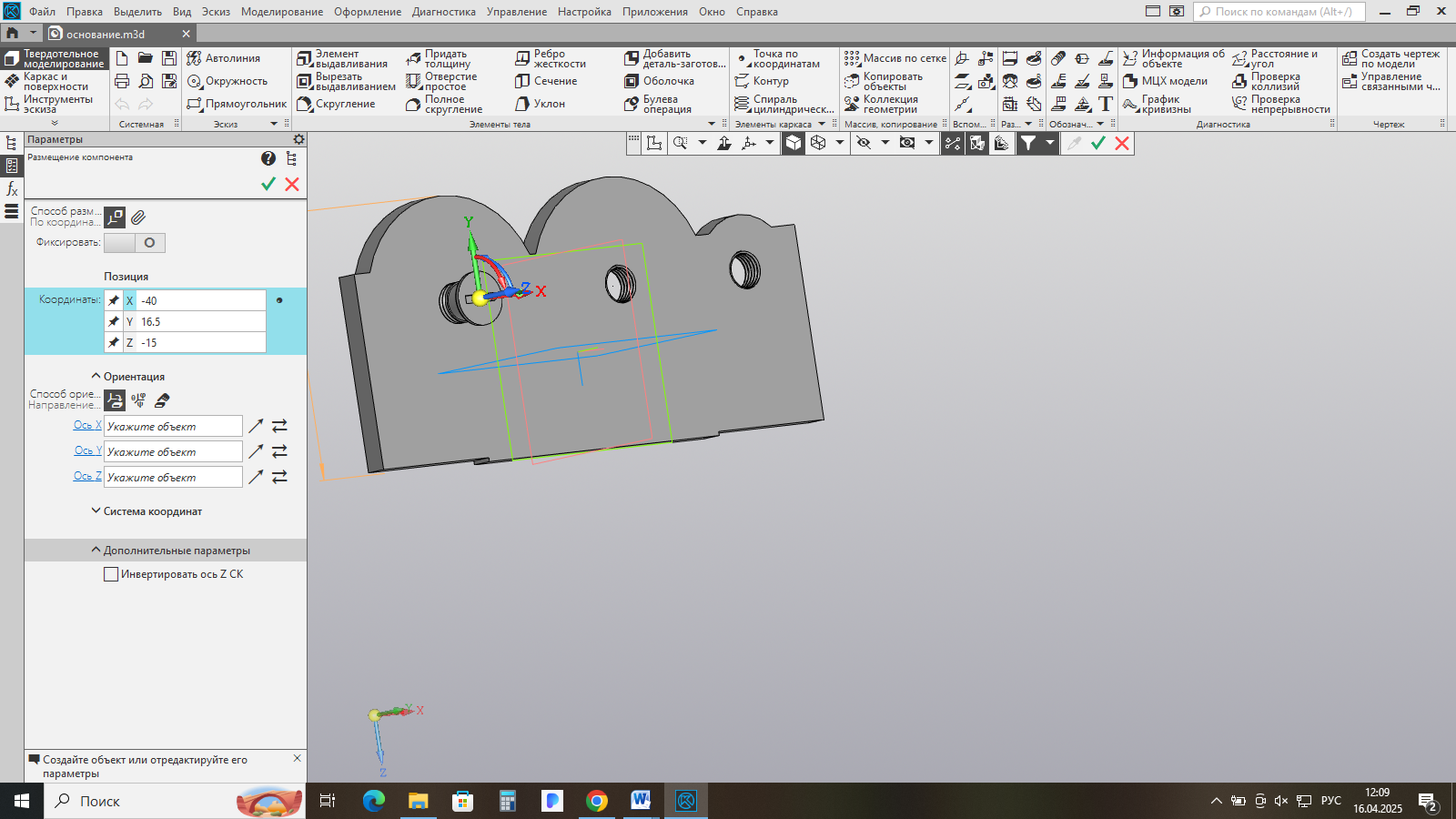

Т еперь немного о чисто технических дополнительных элементах. Для получения резьбы не получается просто задать стандартный размер и причиной всему служат такие факторы, как свойства пластиков от различных производителей и режимы печати. Поэтому пришлось создать дополнительный винт на основе построенного (Рис. 28), только с экспериментально подобранными размерами (диаметр резьбы больше чем у основных). Этот виртуальный винт служит базой для построения резьбы в основании, размещение его производится командой «добавить деталь-заготовку» в разделе меню программы «элементы тела» (Рис. 34).

еперь немного о чисто технических дополнительных элементах. Для получения резьбы не получается просто задать стандартный размер и причиной всему служат такие факторы, как свойства пластиков от различных производителей и режимы печати. Поэтому пришлось создать дополнительный винт на основе построенного (Рис. 28), только с экспериментально подобранными размерами (диаметр резьбы больше чем у основных). Этот виртуальный винт служит базой для построения резьбы в основании, размещение его производится командой «добавить деталь-заготовку» в разделе меню программы «элементы тела» (Рис. 34).

Поскольку он вспомогательный, в дальнейшем при построении его видимость исключена, поэтому условно назван виртуальным.

| Рис.34. Размещение виртуального винта |

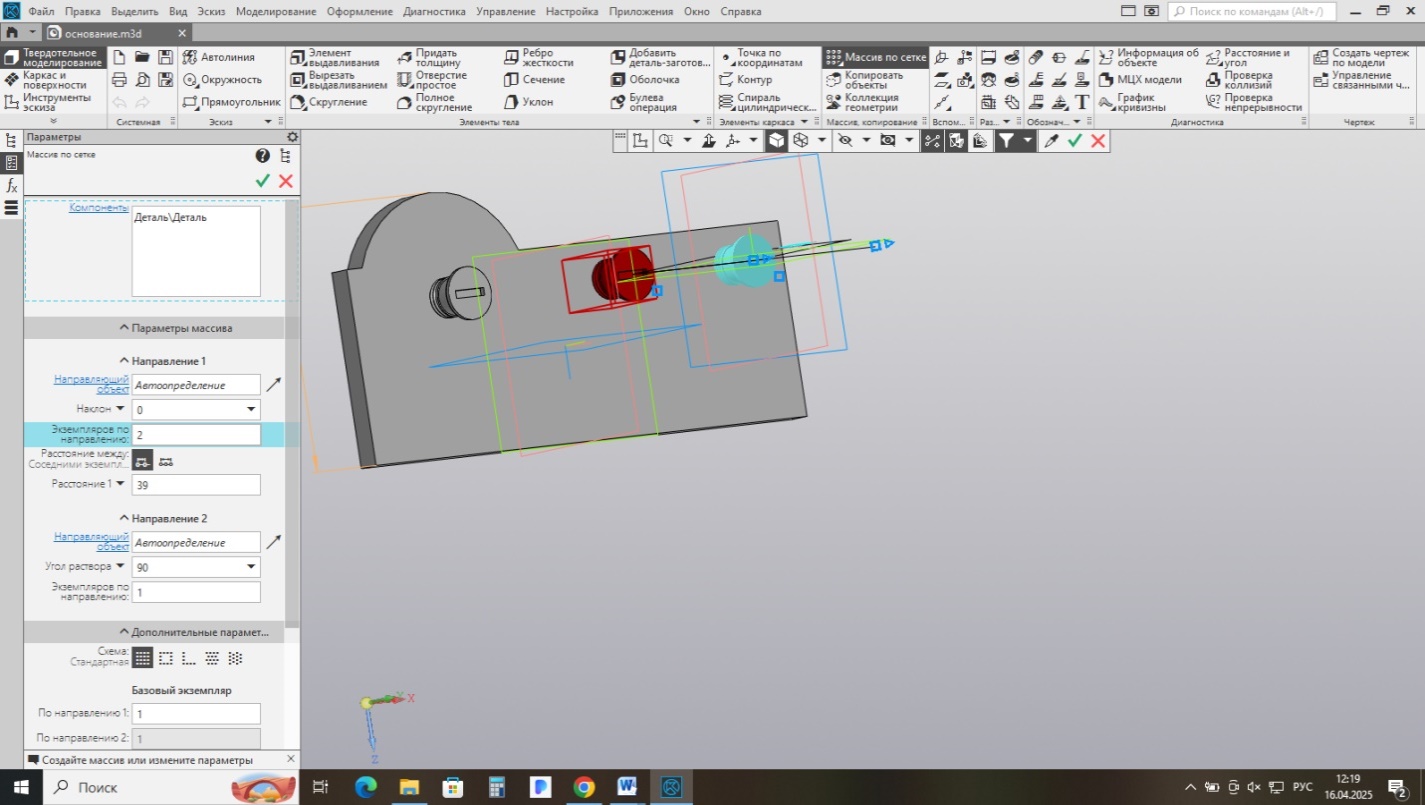

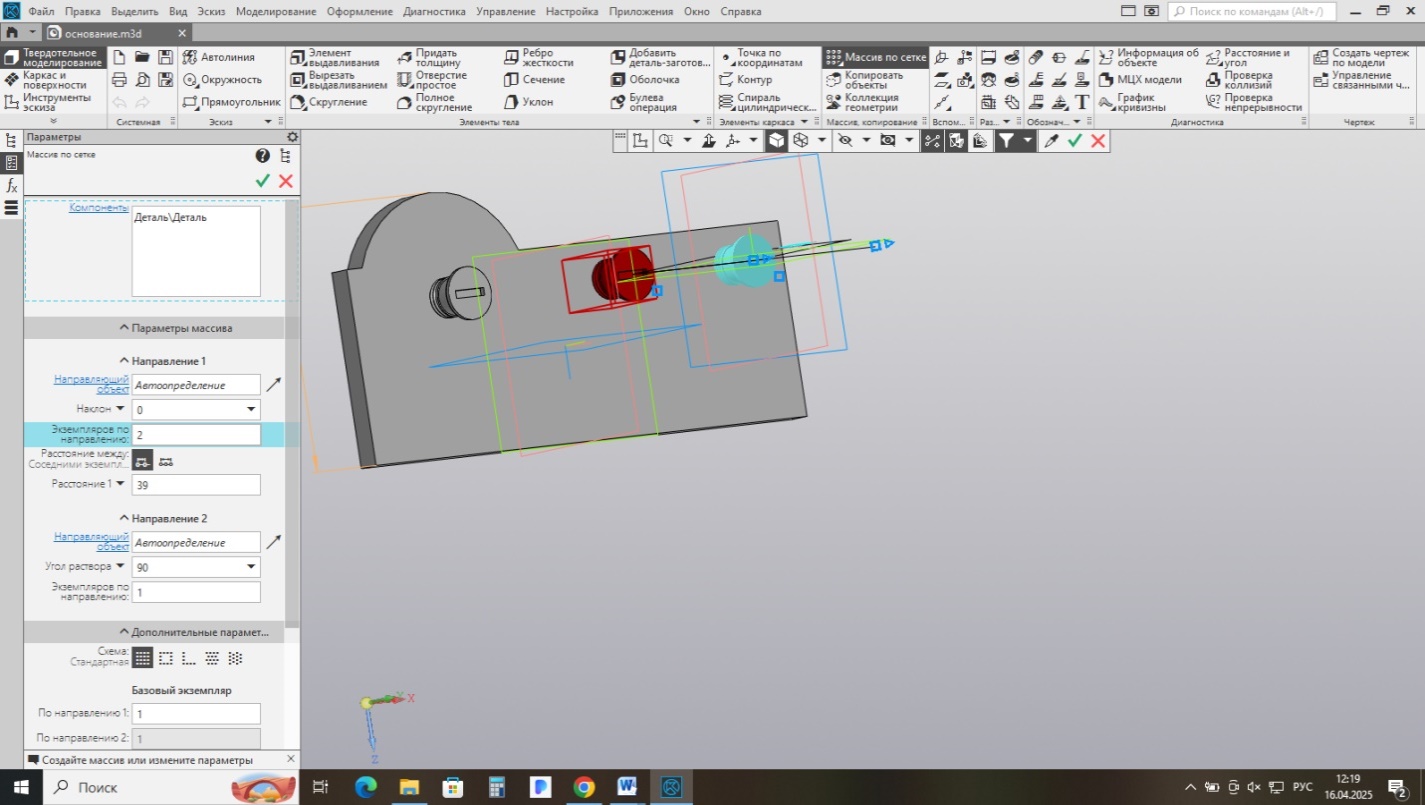

Д алее с помощью двух одинаковых команд массива располагаются ещё два виртуальных винта на разных расстояниях в местах установки шестерней (Рис. 35).

алее с помощью двух одинаковых команд массива располагаются ещё два виртуальных винта на разных расстояниях в местах установки шестерней (Рис. 35).

| Рис.35. Копирование массивами виртуальных винтов |

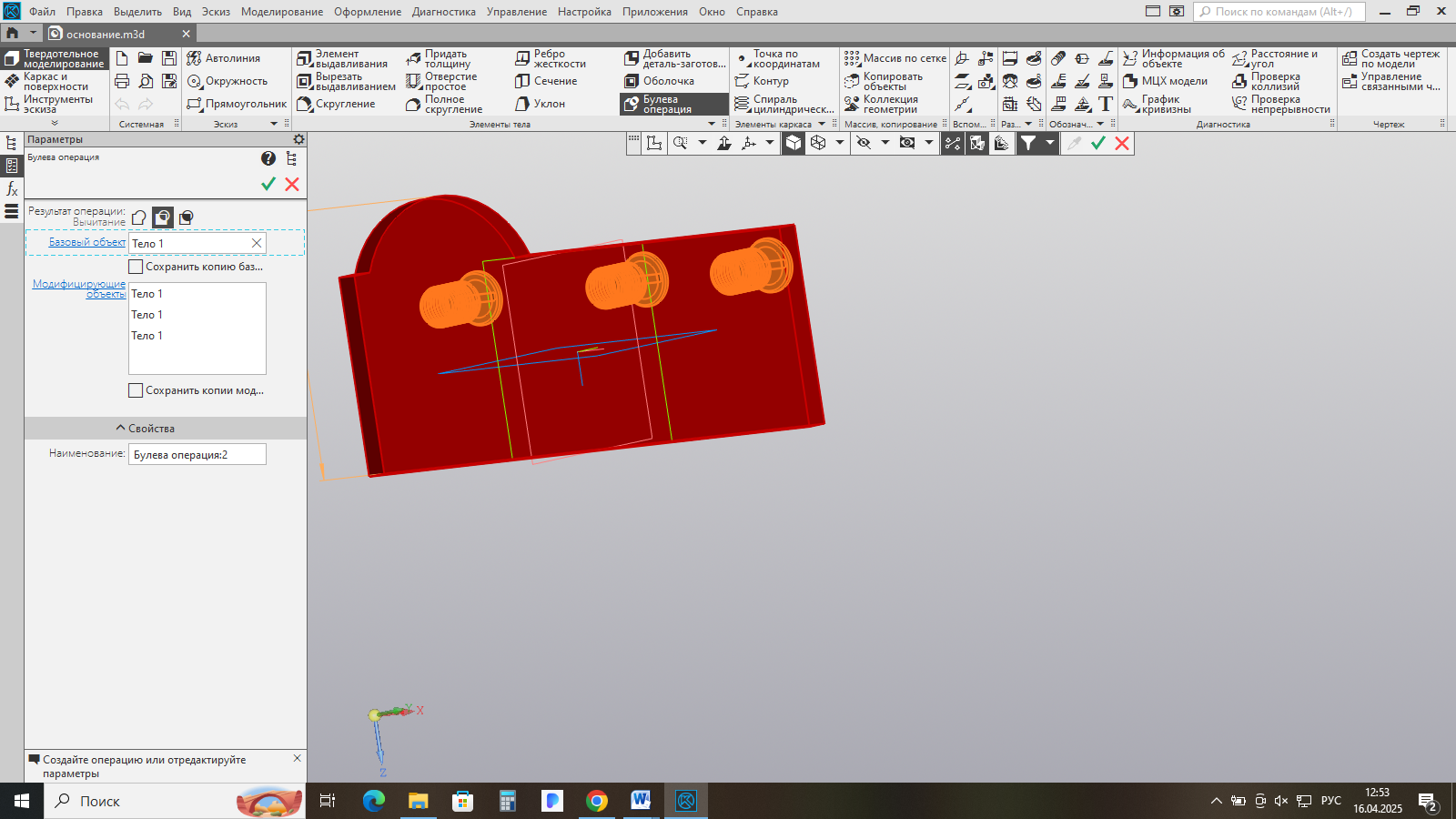

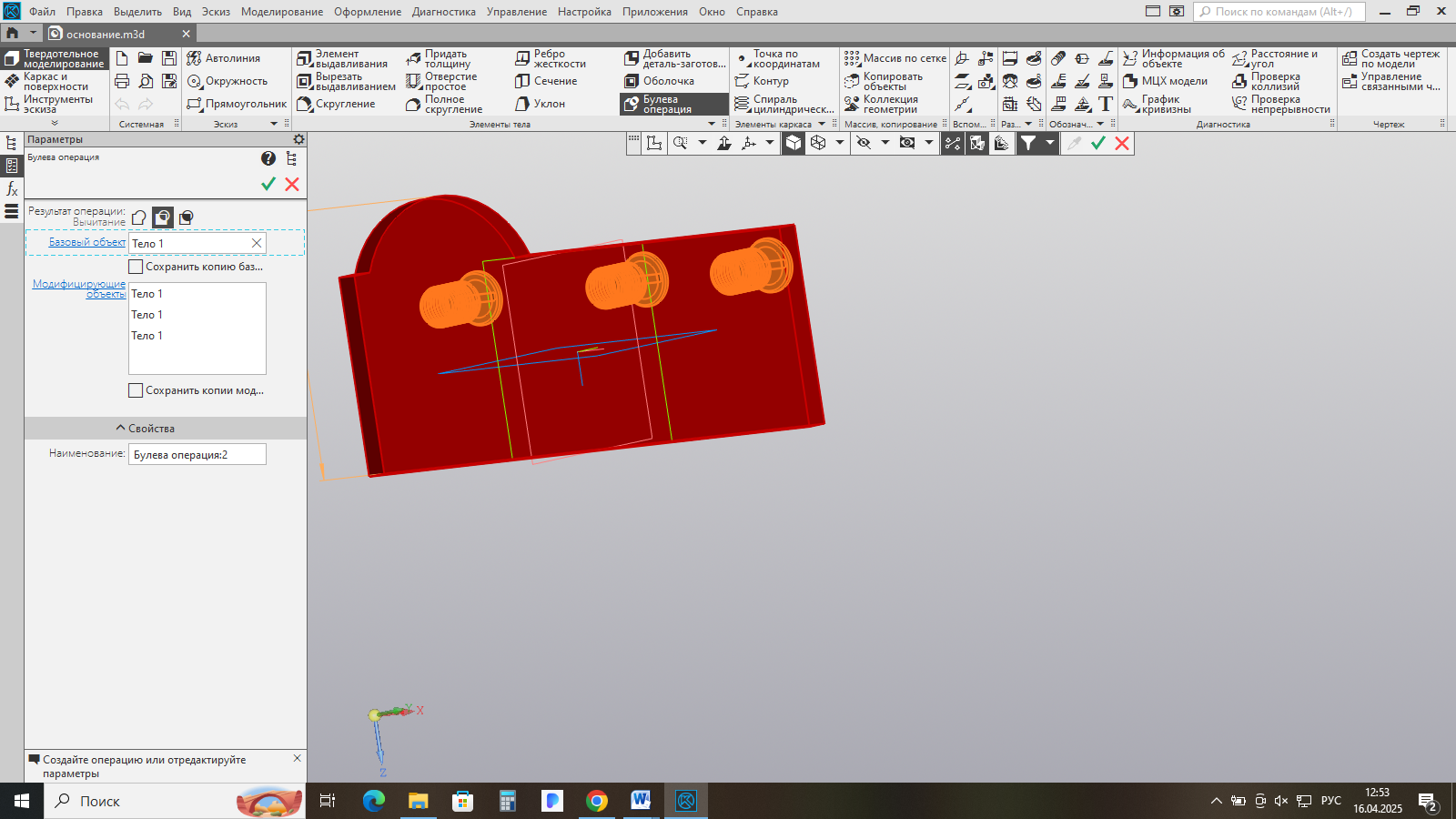

С помощью команды «булева операция» в разделе меню программы «элементы тела» (Рис. 36) происходит изменение основания в режиме вычитания, что означает, что в местах расположения винтов объём вырезается по контурам винтов и появляется резьба.

помощью команды «булева операция» в разделе меню программы «элементы тела» (Рис. 36) происходит изменение основания в режиме вычитания, что означает, что в местах расположения винтов объём вырезается по контурам винтов и появляется резьба.

| Рис.36. Булева операция при получении резьбы |

Внизу вырезаются небольшие углубления для установки упоров (Рис. 37).

| Рис.37. Формирование вырезов под упоры |

Упор

Эта деталь служит для устойчивого вертикального положения всей конструкции.

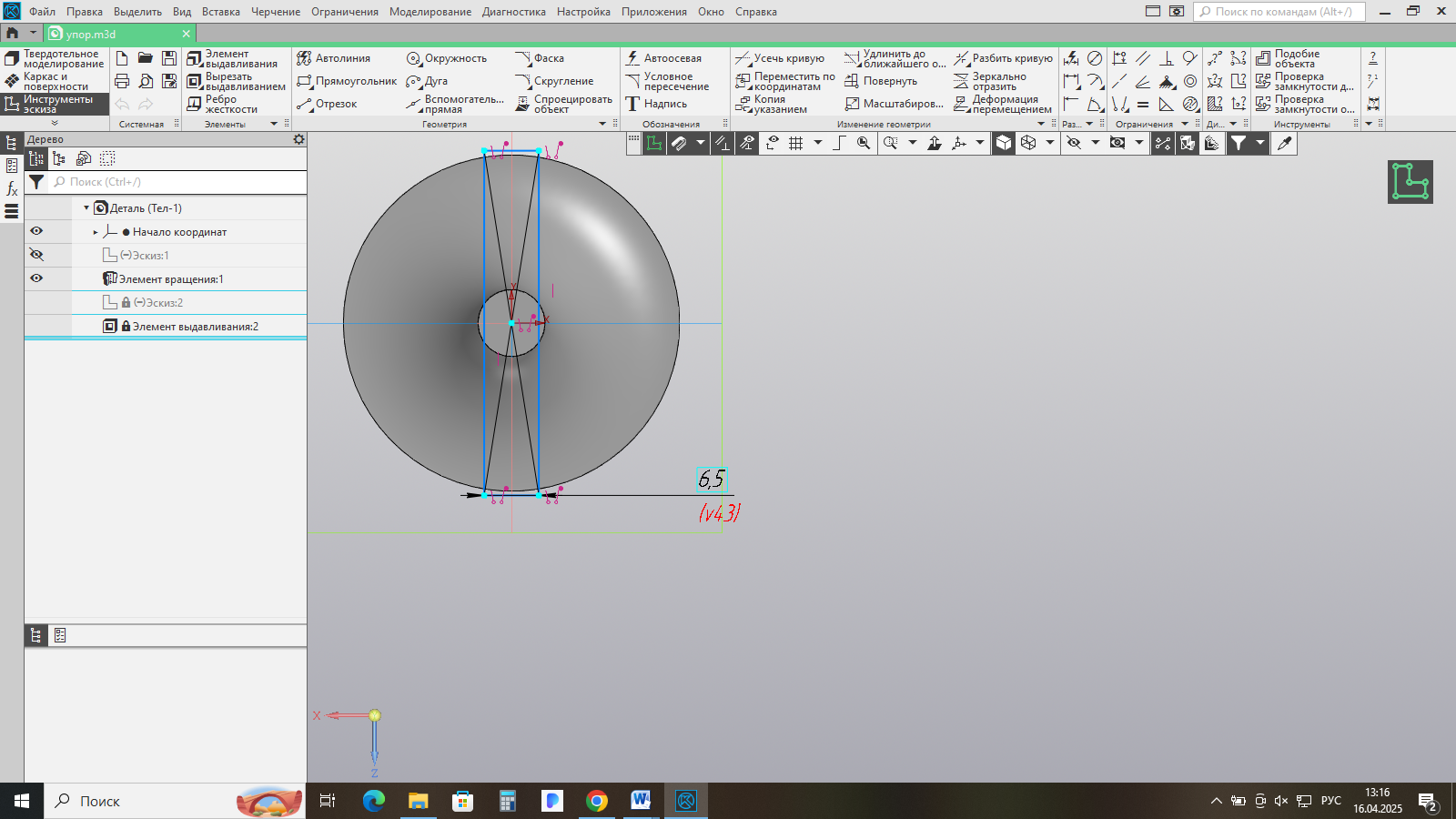

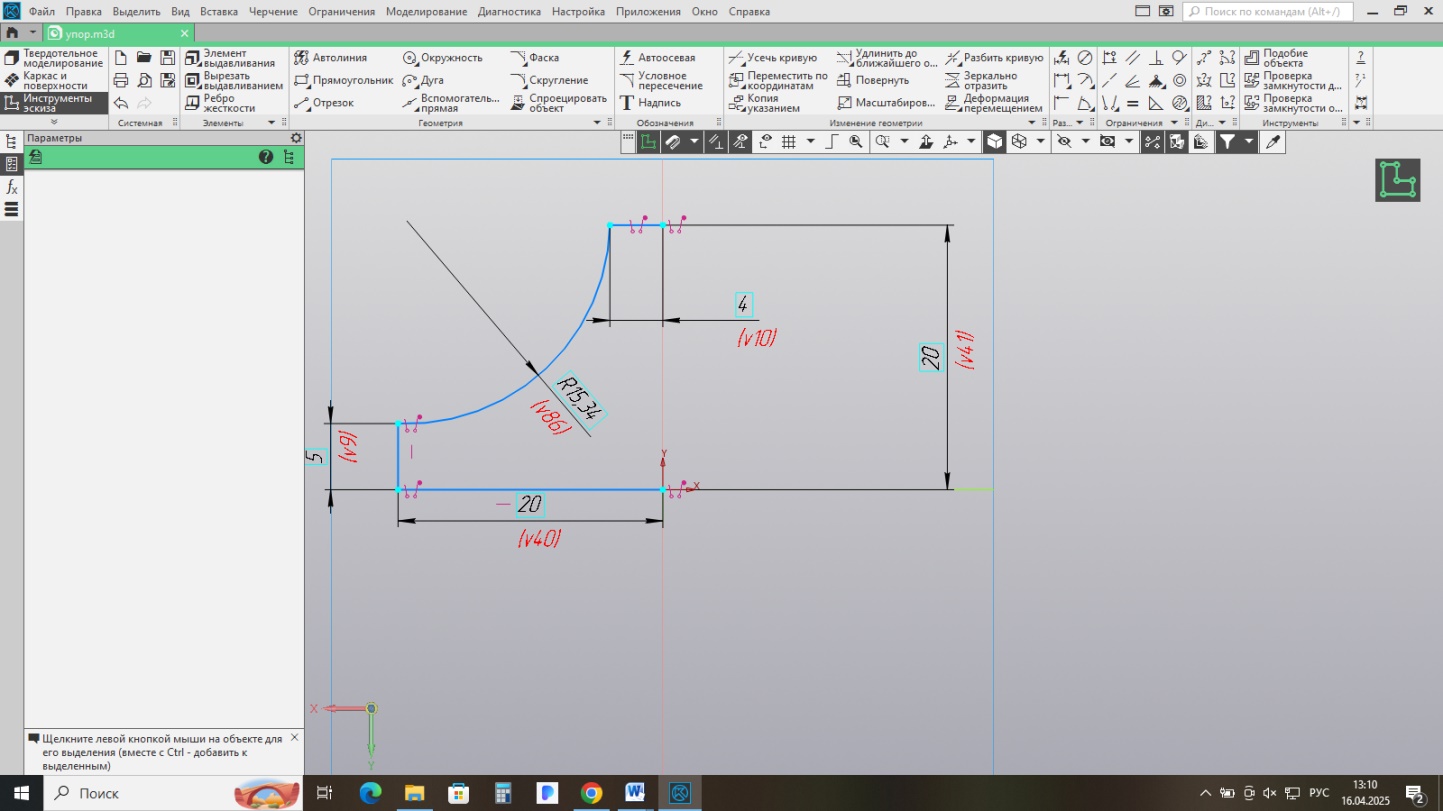

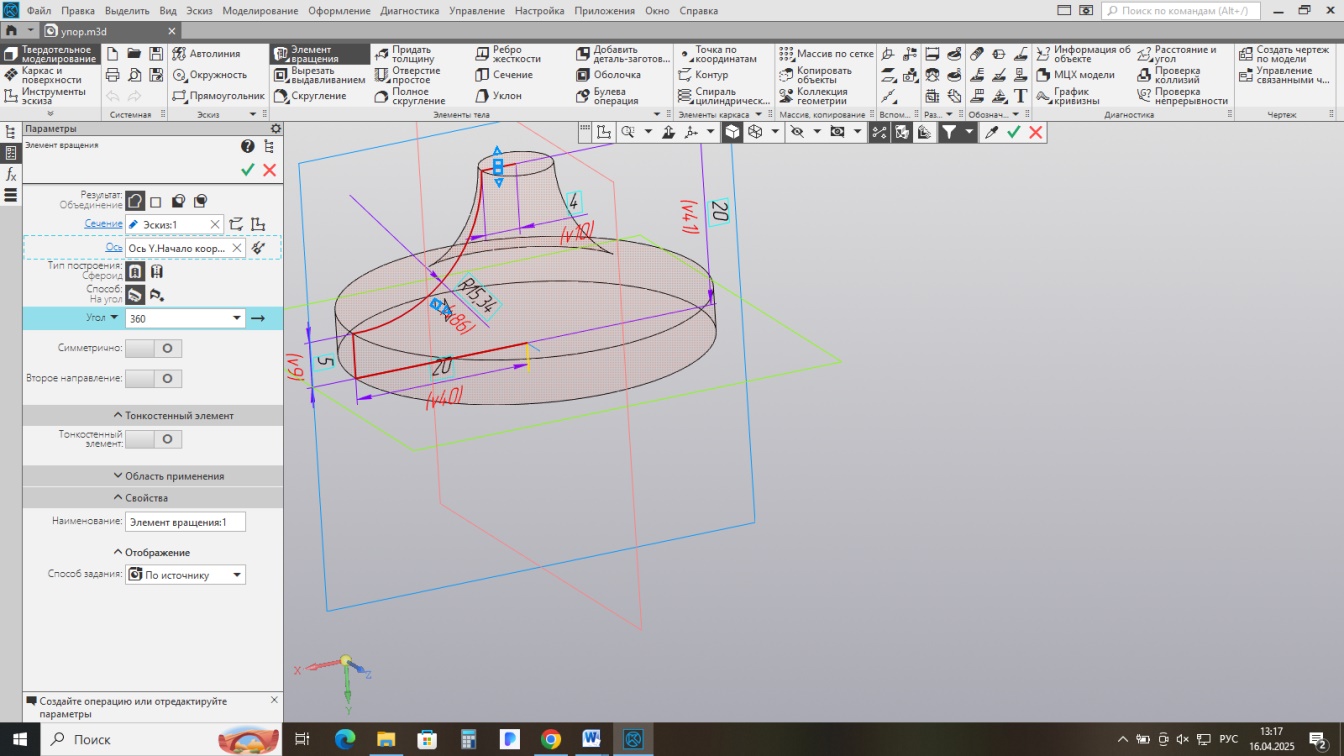

С оздаём эскиз отрезками и дугой (размеры выбраны произвольны) (Рис. 38) и моделируем объём частным случаем «элемента выдавливания» - «элементом вращения» (Рис. 39).

оздаём эскиз отрезками и дугой (размеры выбраны произвольны) (Рис. 38) и моделируем объём частным случаем «элемента выдавливания» - «элементом вращения» (Рис. 39).

|

Рис.39. Получение упора элементом вращения |

С оздаём простой эскиз с учётом толщины основания (Рис. 40) и прорезаем места установки командой «вырезать выдавливанием» (Рис. 41).

оздаём простой эскиз с учётом толщины основания (Рис. 40) и прорезаем места установки командой «вырезать выдавливанием» (Рис. 41).

| Рис.41. Удаление объёма для установки основания |

| Рис.40. Эскиз места установки |

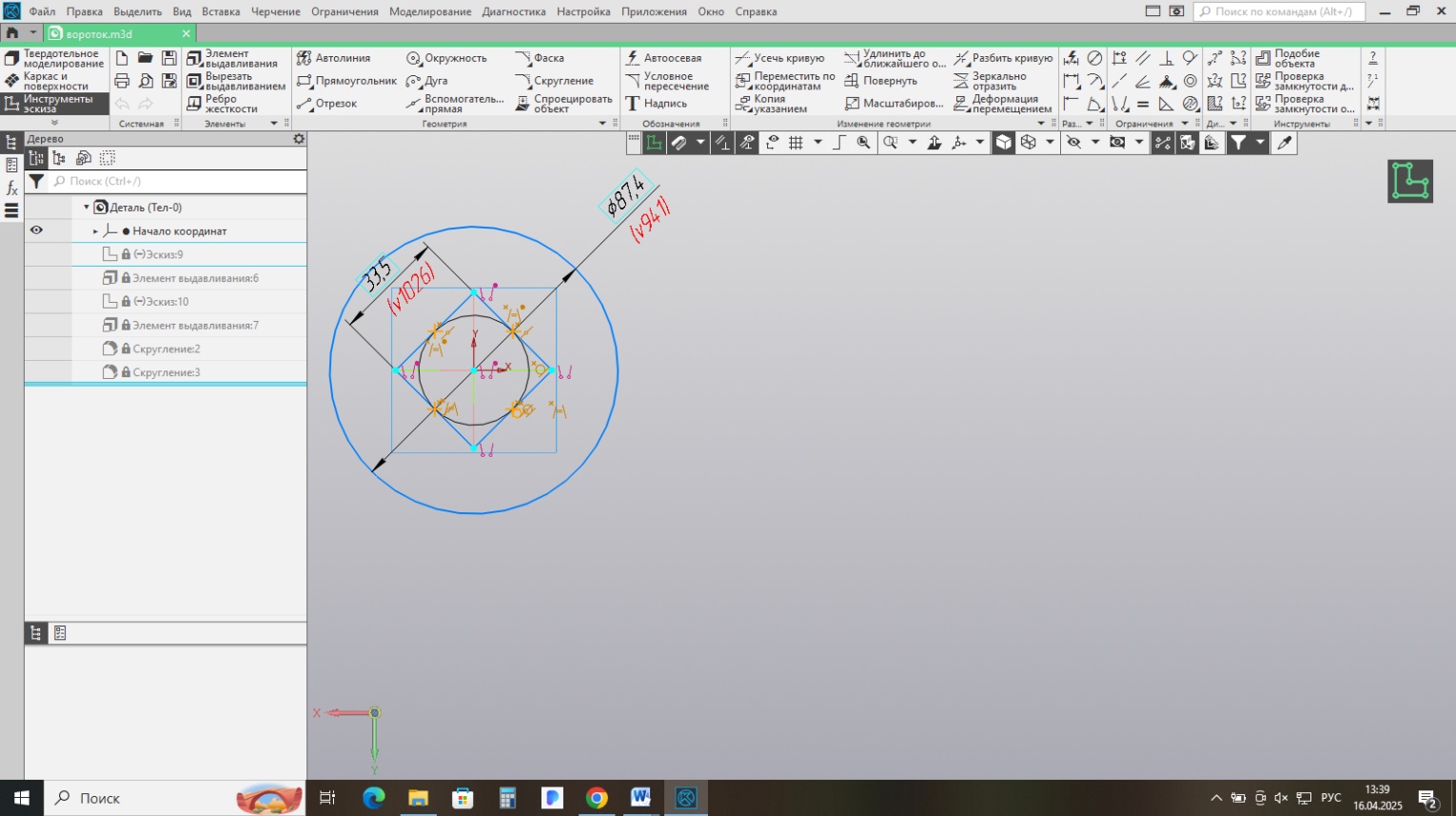

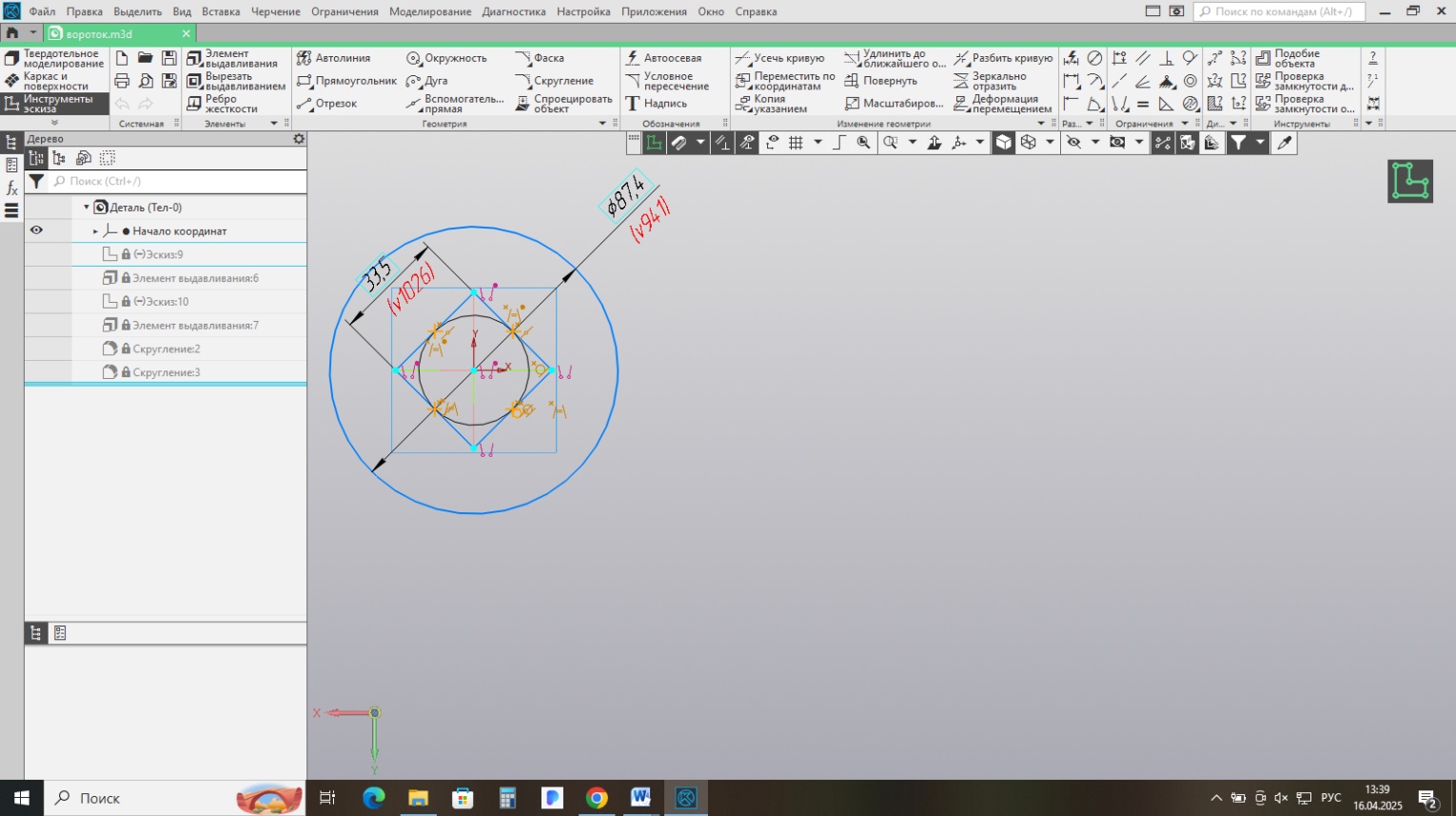

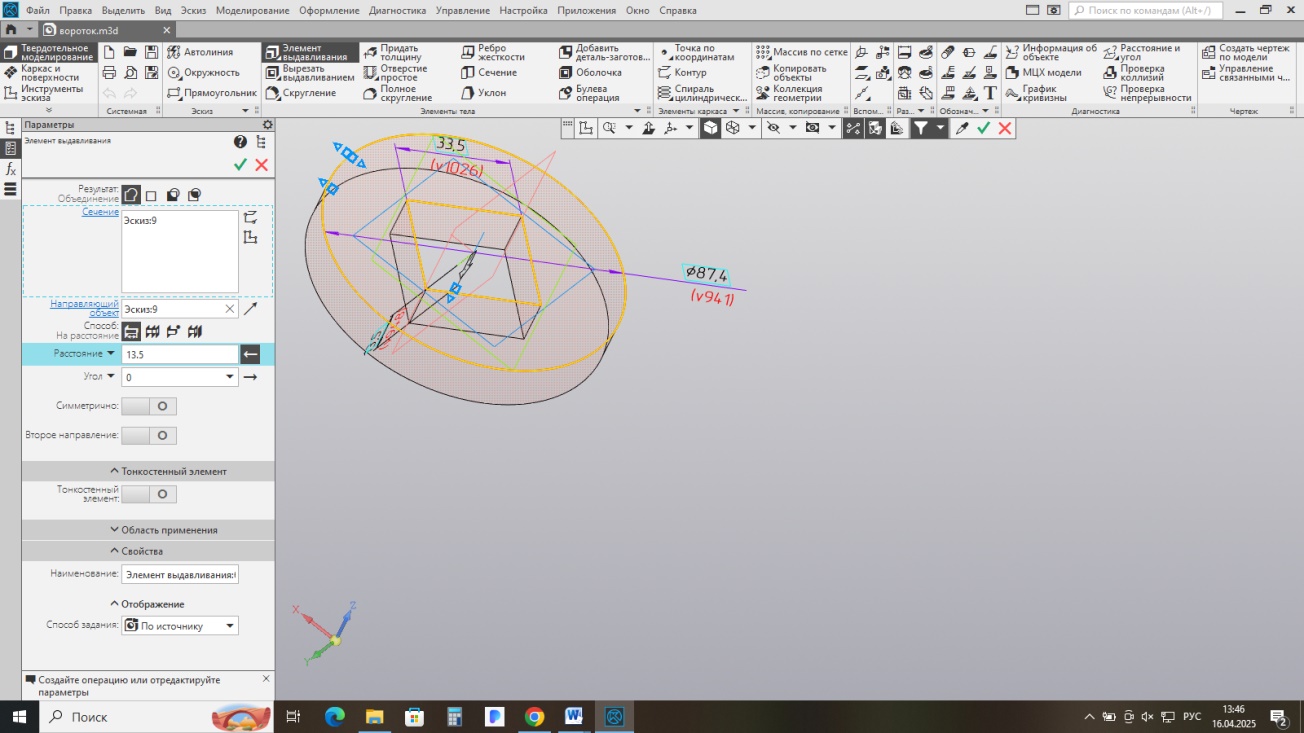

Вороток

Без этой детали невозможна будет демонстрация работы шестерёночного механизма. При моделировании учитываю установочные размеры выреза ведущей шестерни с небольшим допуском в минус.

Создаю эскиз с использованием более ранних методов построения (Рис. 42) и создаю объём «элементом выдавливания» (Рис. 43).

| Рис.43. Придание объёма воротку |

Р

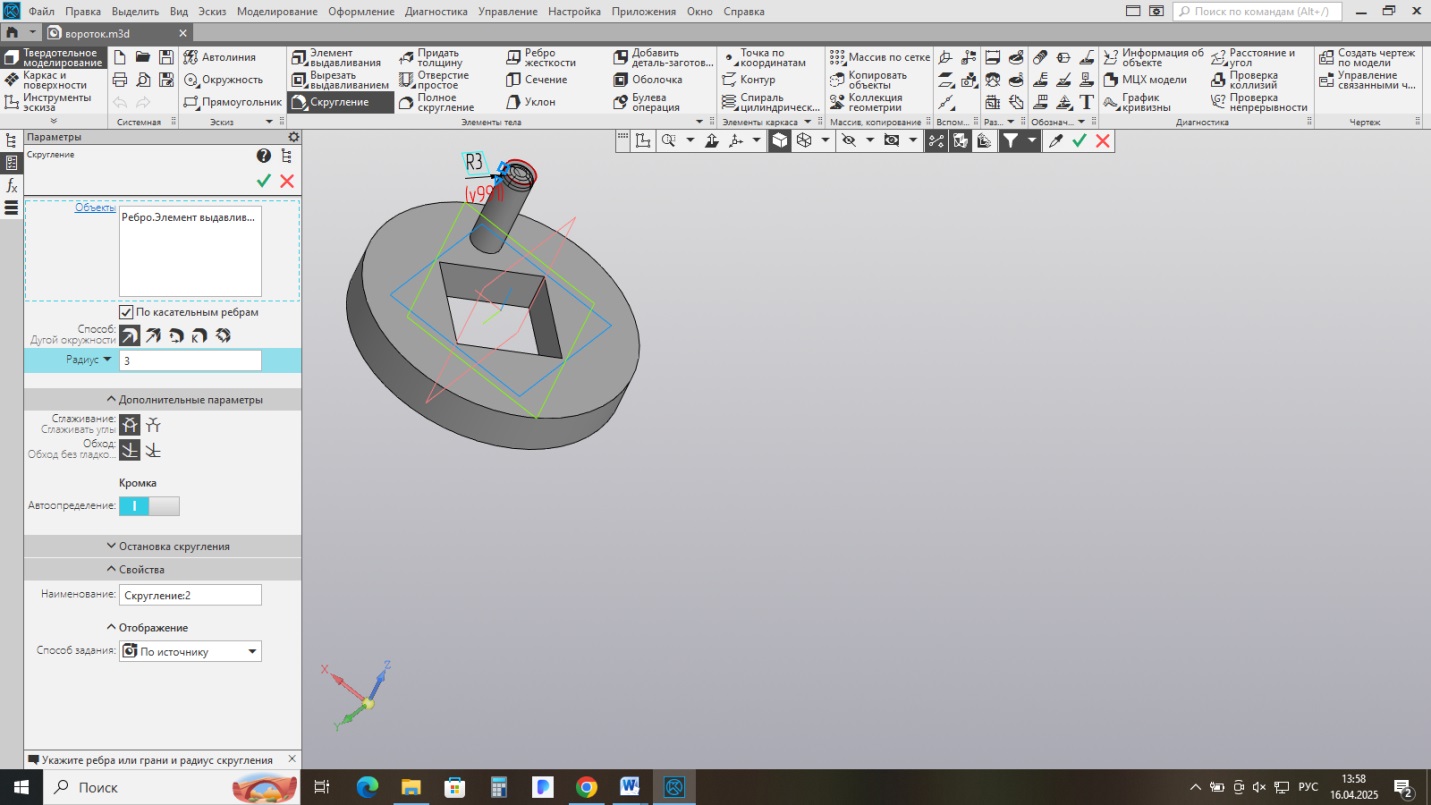

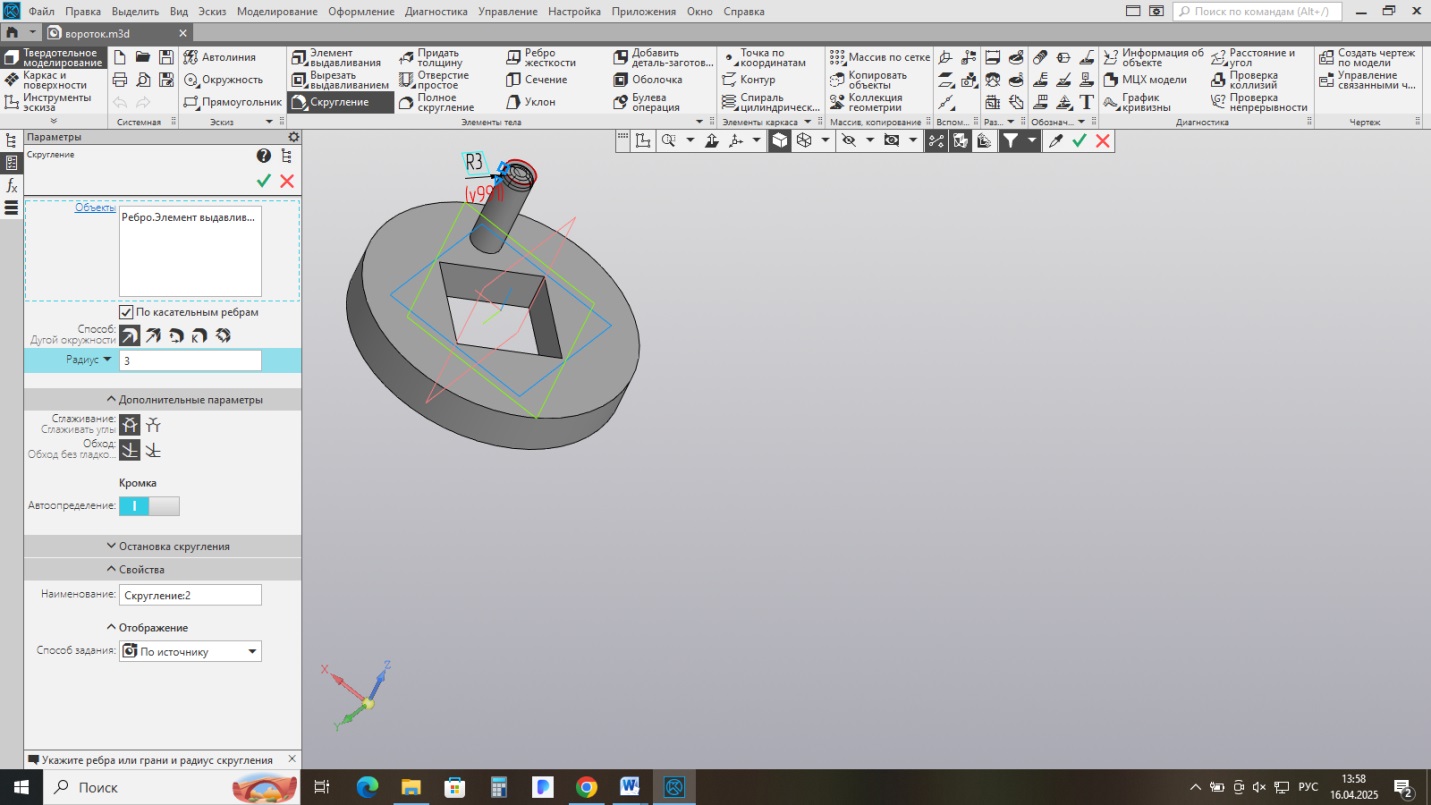

ука воротка – это объёмное тело, созданное на основе простого эскиза окружности (Рис. 44). И наконец, в качестве украшательства в некоторых местах произвожу скругление граней, как например на ручке (Рис. 45).

ука воротка – это объёмное тело, созданное на основе простого эскиза окружности (Рис. 44). И наконец, в качестве украшательства в некоторых местах произвожу скругление граней, как например на ручке (Рис. 45).

| Рис.45. Скругление ручки воротка |

Заключительный этап

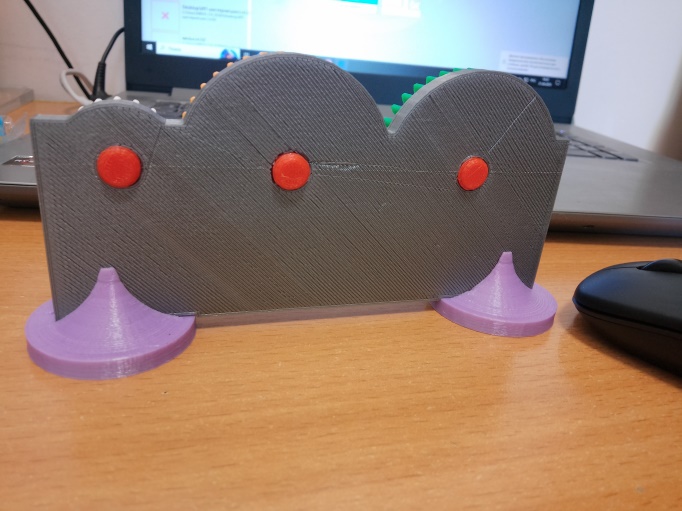

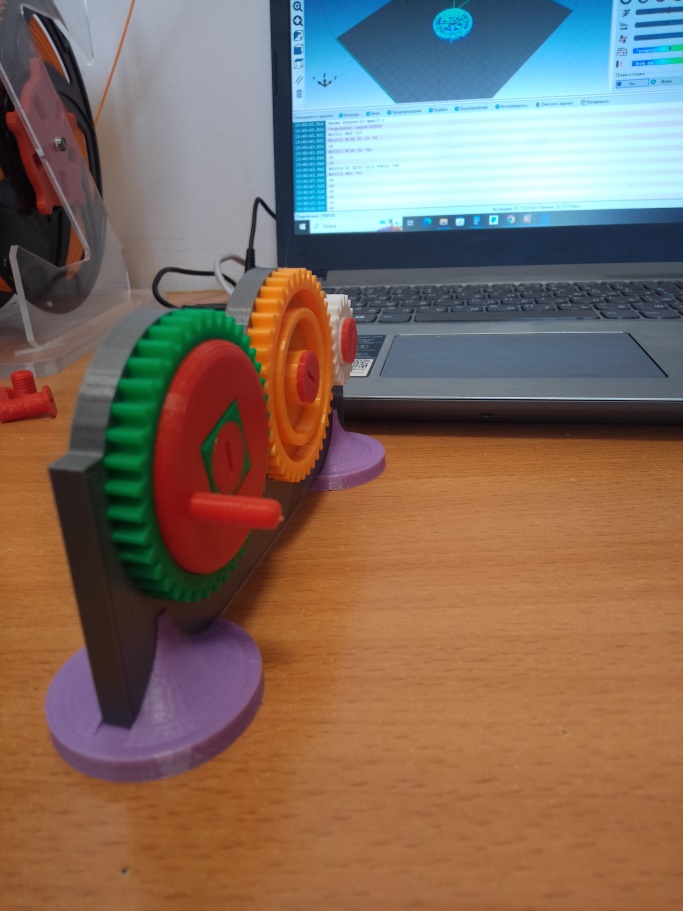

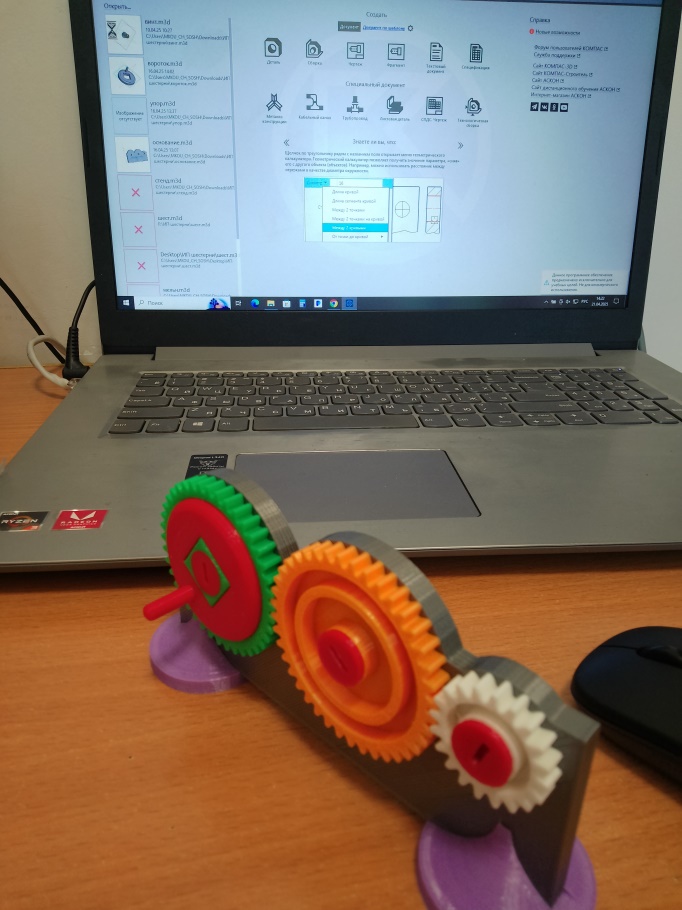

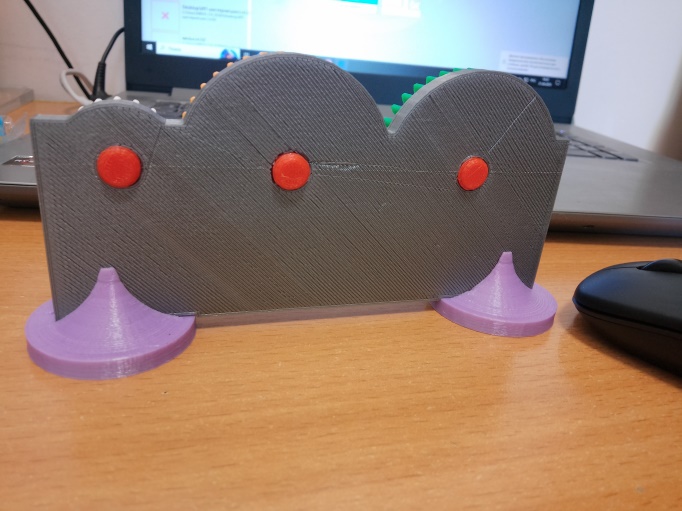

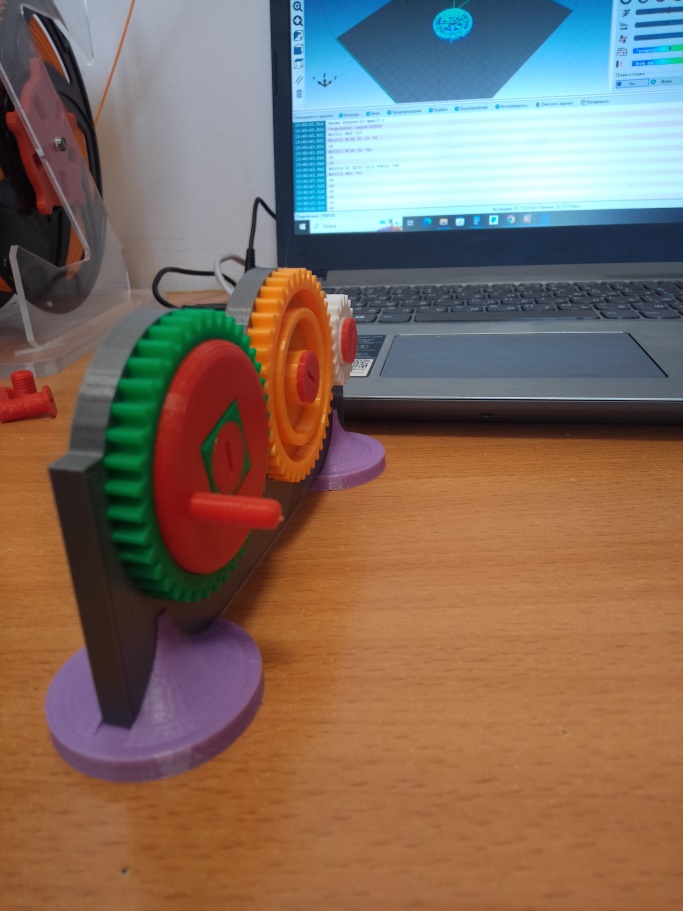

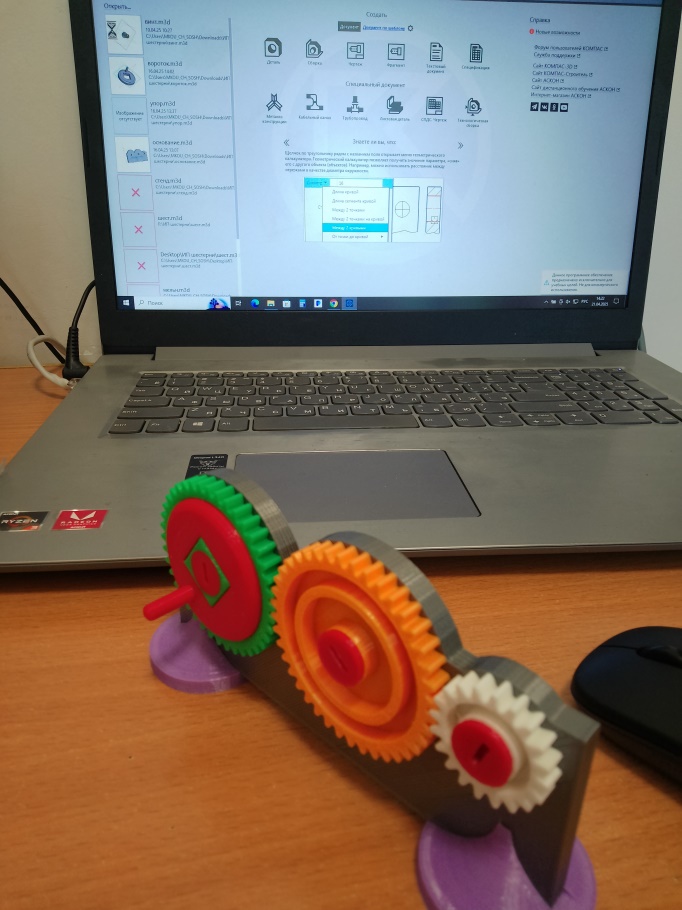

В сё построено и распечатано, можно собирать (Рис. 46). Несмотря на подбор некоторых размеров, шестерёночный механизм работает. Моделирование позволило познакомиться с его устройством, расчёт и подборка параметров раскрыла многие взаимосвязи отдельных составляющих.

сё построено и распечатано, можно собирать (Рис. 46). Несмотря на подбор некоторых размеров, шестерёночный механизм работает. Моделирование позволило познакомиться с его устройством, расчёт и подборка параметров раскрыла многие взаимосвязи отдельных составляющих.

| Рис.46. Шестерёночный механизм в сборе |

2.3. Технологическая карта на изготовление модели шестерёночного механизма с использованием программы «Компас-3D». Экономическое обоснование

Таблица 1. Технологическая карта на изготовление модели шестерёночного механизма с использованием программы «Компас-3D»

| Деталь / Параметры (на 1 ед.дет.) | Используемый пластик | Толщина оболочки детали (мм) | Скорость печати (мм/с) | Процент заполнения | Поддержка | Время печати |

| Шестерня | PLA | 0,60 | 42 | 60 | нет | 32мин 57с |

| Шестерня малая | PLA | 0,60 | 42 | 60 | нет | 10мин 7с |

| Винт | PLA | 0,60 | 42 | 60 | нет | 8мин 33с |

| Основание | PLA | 0,60 | 42 | 60 | нет | 2ч 37мин 41с |

| Упор | PLA | 0,60 | 42 | 60 | нет | 30мин 51с |

| Вороток | PLA | 0,60 | 42 | 60 | нет | 31мин 4с |

| ИТОГО | 4ч 31м 13с |

Определим себестоимость изделия по формуле:

С = П + ОТ +Э, где

С – себестоимость изделия,

П - материальные затраты на пластик для печати моделей шестерней и содержащего их механизма,

ОТ - отчисление на оплату труда,

Э - материальные затраты на стоимость электроэнергии.

Расход пластика на каждую модель можно получить на этапе подготовки модели (слайсинга) к печати.

Таблица 2. Материальные затраты на пластик для печати модели шестерёночного механизма с использованием программы «Компас-3D»

| № п/п | Наименование детали | Кол-во пластика на 1 деталь (м) | Кол-во деталей (шт.) | Стоимость 1м пластика (руб.) | Стоимость пластика в расчете на 1 деталь (руб.) | Полная стоимость деталей (руб.) |

| 1 | Шестерня | 2,4 | 2 | 3,5 | 8,4 | 16,8 |

| 2 | Шестерня малая | 0,63 | 1 | 3,5 | 2,21 | 2,21 |

| 3 | Винт | 0,4 | 3 | 3,5 | 1,4 | 4,2 |

| 4 | Основание | 14,3 | 1 | 3,5 | 50,05 | 50,05 |

| 5 | Упор | 2,5 | 2 | 3,5 | 8,75 | 17,5 |

| 6 | Вороток | 2,5 | 1 | 3,5 | 8,75 | 8,75 |

| ИТОГО | 22,73 | - | 3,5 | 79,56 | 99,51 |

Расходы на оплату труда по созданию моделей шестерней и содержащего их механизма: 1кг пластика – 315 м, 1000: 315 = 3,17 (г) – весит 1 м.

Оплата труда по созданию изделия весом 1 г - 50 рублей (по предложениям сайтов фирм, предоставляющих индивидуальные услуги по конструированию и печати 3D- изделий). Оплата труда по 3D печати уже готовых (в электронном виде) изделий весом 1 г – 7 рублей (по предложениям сайтов фирм, предоставляющих услуги по печати 3D- изделий).

Таблица 3. Материальные затраты на оплату труда по созданию модели шестерёночного механизма с использованием программы «Компас-3D»

| № п/п | Наименование детали | Кол-во пластика на 1 деталь (м) | Вес 1м пластика (г) | Вес 1 детали (г) | Стоимость труда по созданию изделия весом 1 г (руб.) | Стоимость труда по созданию изделия (руб.) | Кол-во копий деталей для печати (шт.) | Стоимость труда по печати изделия весом 1 г (руб.) | Стоимость печати копий | Полная стоимость деталей (руб.) |

| 1 | Шестерня | 2,4 | 3,17 | 7,61 | 50 | 380,5 | 2 | 7 | 106,54 | 487,04 |

| 2 | Шестерня малая | 0,63 | 3,17 | 2 | 50 | 100 | 1 | 7 | 14 | 114 |

| 3 | Винт | 0,4 | 3,17 | 1,27 | 50 | 63,5 | 3 | 7 | 26,67 | 90,17 |

| 4 | Основание | 14,3 | 3,17 | 45,33 | 50 | 2266,5 | 1 | 7 | 317,31 | 2583,81 |

| 5 | Упор | 2,5 | 3,17 | 7,93 | 50 | 396,5 | 2 | 7 | 111,02 | 507,52 |

| 6 | Вороток | 2,5 | 3,17 | 7,93 | 50 | 396,5 | 1 | 7 | 55,51 | 452,01 |

| ИТОГО | 22,73 | 3,17 | 72,06 | 50 | 3603,5 | - | 7 | 631,05 | 4234,55 |

Стоимость 1 кВт электроэнергии 5,14 руб., потребляемая мощность 3D-принтера 300Вт/час, 5 Вт/мин, 0,083 Вт/с

Таблица 4. Материальные затраты на стоимость электроэнергии

для печати модели шестерёночного механизма

с использованием программы «Компас-3D»

| № п/п | Наименование детали | Время печати | Кол-во потребленной энергии (кВт) | Стоимость 1 кВт (руб.) | Стоимость электроэнергии для печати 1 детали (руб.) | Кол-во деталей (шт.) | Стоимость электроэнергии для печати всех деталей (руб.) |

| 1 | Шестерня | 32мин 57с | 0,165 | 5,14 | 0,85 | 2 | 1,7 |

| 2 | Шестерня малая | 10мин 7с | 0,05 | 5,14 | 0,26 | 1 | 0,26 |

| 3 | Винт | 8мин 33с | 0,043 | 5,14 | 0,22 | 3 | 0,66 |

| 4 | Основание | 2ч 37м 41с | 0,788 | 5,14 | 4,05 | 1 | 4,05 |

| 5 | Упор | 30мин 51с | 0,154 | 5,14 | 0,79 | 2 | 1,58 |

| 6 | Вороток | 31мин 4с | 0,155 | 5,14 | 0,8 | 1 | 0,8 |

| Итого | 4ч 31м 13с | 1,355 | 5,14 | - | - | 9,05 |

Таблица 5. Себестоимость изделия для печати модели шестерёночного механизма с использованием программы «Компас-3D»

| № п/п | Наименование детали | Кол-во деталей (шт.) | Стоимость пластика в расчете на все детали (руб.) | Стоимость труда по созданию и печати (руб.) | Стоимость электроэнергии для печати всех деталей (руб.) | Себестоимость изделия (руб.) |

| 1 | Шестерня | 2 | 16,8 | 487,04 | 1,7 | 505,54 |

| 2 | Шестерня малая | 1 | 2,21 | 114 | 0,26 | 116,47 |

| 3 | Винт | 3 | 4,2 | 90,17 | 0,66 | 95,03 |

| 4 | Основание | 1 | 50,05 | 2583,81 | 4,05 | 2637,91 |

| 5 | Упор | 2 | 17,5 | 507,52 | 1,58 | 526,6 |

| 6 | Вороток | 1 | 8,75 | 452,01 | 0,8 | 461,56 |

| Итого | - | 99,51 | 4234,55 | 9,05 | 4343,11 |

Проанализировав материальные затраты, можно сделать вывод, что стоимость сырья приемлемая, разориться на электроэнергии при 3D-печати достаточно сложно. Себестоимость напечатанных моделей на 97,5 % определяется стоимостью затрат на оплату труда по созданию моделей шестерней и содержащего их механизма с использованием программы «Компас-3D». Но, поскольку мы конструировали всё сами и печатали на школьном 3D-принтере, используя школьное программное обеспечение и компьютер, то можно сказать, что шестерёночный механизм имеет достаточно бюджетную стоимость – 108,56 руб.

ЗАКЛЮЧЕНИЕ

Работая над проектом, я продолжил изучать основы 3D-моделирования и работы с программой «Компас-3D» и воплотил полученные знания в материальных объектах путём печати на 3D- принтере, т.о. цель моего исследования достигнута.

Решены поставленные задачи:

Познакомился с историей создания шестерней, многообразием видов шестерней

Сконструировал объёмную модель шестереночного механизма

Распечатал шестереночный механизм

Провел экономическое обоснование на изготовление модели шестерёночного механизма

Подводя итог, можно с уверенностью сказать, что достоинства трехмерных технологий довольно ощутимы. Технологии 3D-печати дают большие возможности, для воплощения самых экстравагантных идей. Одним из важных преимуществ 3D-печати является экономия времени и средств при производстве объектов различной сложности по сравнению с традиционными способами.

В ходе исследования гипотеза «создание детализированной 3D модели шестереночного механизма с учетом физических свойств и взаимодействия деталей позволит лучше понять динамику работы механизма и его применение в различных областях инженерии» полностью подтверждена. 3D технологии хорошо активизируют левое полушарие мозга, ответственное за пространственную ориентацию, интуицию и творческие способности человека.

Поэтому занятия 3D-моделированием с применением их к изучению разнообразных предметов окружающего мира я бы очень рекомендовал школьникам.

Сам в будущем планирую учиться и развиваться в направлении 3D-моделирования, в ближайшее время изучу основы анимации (создания движущихся изображений в трехмерной цифровой среде).

СПИСОК ЛИТЕРАТУРЫ

Герасимов А.И. Самоучитель КОМПАС-3D V23 — Санкт-Петербург: BHV-СПб, 2025. — 672 с.

Баранова И.В. КОМПАС-3D для школьников. Черчение и компьютерная графика. Учебное пособие для учащихся общеобразовательных учреждений — М.: ДМК Пресс, 2009. — 272 с.

Жарков Н.И., Вилькоцкий А.И., Ярошевич О.В. Проектирование в системе КОМПАС: учеб. пособие для студентов технических специальностей — Минск: БГТУ, 2006. — 148 с.

Сайт фирмы АСКОН. [Электронный ресурс] Режим доступа: https://ascon.ru

Что такое 3д моделирование, или как мечты превратить в реальность. [Электронный ресурс] Режим доступа: https://websoftex.ru/3d-modelirovanie-chto-eto-i-dlya-chego-nuzhno/

[Электронный ресурс] – URL: http://all-flesh.ru/story/3d-modelirovanie-v-21-vek

[Электронный ресурс] – URL: https://urok.1sept.ru/

[Электронный ресурс] – URL: https://3dtoday.ru/blogs/3Dtool/help-a-lot-of-beginners-repetierhost-first-steps-part-1

[Электронный ресурс] – URL: https://metall-servise.ru/zubchatye-peredachi-vidy-tipy-klassifikatsiya/

ПРИЛОЖЕНИЕ 1

Проектирование и печать шестерёночного механизма

ПРИЛОЖЕНИЕ 2

Модель шестерёночного механизма

редставьте себе художника, который вместо традиционных кистей и красок использует сложные программные обеспечения на своем компьютере (Рис. 1). Этот процесс называется 3D моделированием, и в его рамках художник создает уникальные трехмерные объекты, которые могут быть использованы в видеоиграх, фильмах или даже для создания весьма сложных моделей на 3D-принтере. Это дает возможность визуализировать идеи, которые раньше существовали только в нашем воображении, превращая их в реальные изображения и объекты.

редставьте себе художника, который вместо традиционных кистей и красок использует сложные программные обеспечения на своем компьютере (Рис. 1). Этот процесс называется 3D моделированием, и в его рамках художник создает уникальные трехмерные объекты, которые могут быть использованы в видеоиграх, фильмах или даже для создания весьма сложных моделей на 3D-принтере. Это дает возможность визуализировать идеи, которые раньше существовали только в нашем воображении, превращая их в реальные изображения и объекты.  дним из самых впечатляющих аспектов 3D технологий является их применение в дизайне (Рис. 2) и архитектуре. Благодаря современным программам архитекторы могут создавать точные и детализированные модели зданий, добавляя текстуры, материалы и освещение. Это позволяет клиентам лучше понять и оценить, как будет выглядеть конечный результат. Более того, благодаря виртуальной реальности можно даже прогуляться по созданному виртуальному зданию еще до начала его физического строительства, получая представление о пространстве и атмосфере.

дним из самых впечатляющих аспектов 3D технологий является их применение в дизайне (Рис. 2) и архитектуре. Благодаря современным программам архитекторы могут создавать точные и детализированные модели зданий, добавляя текстуры, материалы и освещение. Это позволяет клиентам лучше понять и оценить, как будет выглядеть конечный результат. Более того, благодаря виртуальной реальности можно даже прогуляться по созданному виртуальному зданию еще до начала его физического строительства, получая представление о пространстве и атмосфере.

тифтовые (Рис. 5). Это диск с торчащими из него короткими штифтами по окружности или на его поверхности, параллельной оси вращения. Штифты в этих шестернях действуют как зубья и контактируют друг с другом для вращения каждой из шестерен.

тифтовые (Рис. 5). Это диск с торчащими из него короткими штифтами по окружности или на его поверхности, параллельной оси вращения. Штифты в этих шестернях действуют как зубья и контактируют друг с другом для вращения каждой из шестерен.

ервые шестерни изготавливались из дерева, со съёмными зубьями-клиньями (Рис. 6). В Древнем Египте для орошения земель использовали устройства, состоявшие из деревянной зубчатой передачи и колеса с большим числом ковшей.

ервые шестерни изготавливались из дерева, со съёмными зубьями-клиньями (Рис. 6). В Древнем Египте для орошения земель использовали устройства, состоявшие из деревянной зубчатой передачи и колеса с большим числом ковшей.  100 году до н. э. греки использовали металлические шестерни в составе цилиндрической передачи, применяя их в сложной по тем временам вычислительной технике и астрономических календарях. Один из самых старых и известных механизмов с применением металлических зубчатых шестерён —Антикитерский, изготовленный в I веке до н. э. (Рис. 7).

100 году до н. э. греки использовали металлические шестерни в составе цилиндрической передачи, применяя их в сложной по тем временам вычислительной технике и астрономических календарях. Один из самых старых и известных механизмов с применением металлических зубчатых шестерён —Антикитерский, изготовленный в I веке до н. э. (Рис. 7).  средние века произошло усложнение конструкции. Зубчатые передачи стали использовать в механизмах часов, что привело к улучшению технологий обработки и идее применять металлы для производства шестерён. Строители замков и крепостей применяли механизмы с шестернями в военных орудиях, таких как катапульты и осадные орудия (Рис. 8).

средние века произошло усложнение конструкции. Зубчатые передачи стали использовать в механизмах часов, что привело к улучшению технологий обработки и идее применять металлы для производства шестерён. Строители замков и крепостей применяли механизмы с шестернями в военных орудиях, таких как катапульты и осадные орудия (Рис. 8). нтернете нашёл массу информации по механизмам, использующим шестерни (Рис. 9).

нтернете нашёл массу информации по механизмам, использующим шестерни (Рис. 9). ачну с создания шестерни. Ручное проектирование шестерни достаточно долгий и сложный процесс, однако программа «Компас-3D» содержит в себе библиотеки для автоматического формирования стандартных объёмных тел (Рис. 10).

ачну с создания шестерни. Ручное проектирование шестерни достаточно долгий и сложный процесс, однако программа «Компас-3D» содержит в себе библиотеки для автоматического формирования стандартных объёмных тел (Рис. 10). естерёночный механизм включает в себя как минимум две шестерни – ведущая и ведомая, и расчёт производится сразу для совместной работы всего механизма (Рис. 11).

естерёночный механизм включает в себя как минимум две шестерни – ведущая и ведомая, и расчёт производится сразу для совместной работы всего механизма (Рис. 11).

ис.12. Эскиз центрального отверстия Рис.13. Формирование центрального отверстия

ис.12. Эскиз центрального отверстия Рис.13. Формирование центрального отверстия ис.14. Эскиз углубления Рис.15. Формирование углубления

ис.14. Эскиз углубления Рис.15. Формирование углубления

ля наглядности и получения дополнительных знаний по программе я решил создать дополнительную шестерню с меньшим количеством зубьев и соответственно меньшим диаметром. Берём исходную шестерню (Рис. 16) и уменьшаем число зубьев до 20. Автоматический контроль расчёта шестерни выдаёт ошибку (Рис. 21).

ля наглядности и получения дополнительных знаний по программе я решил создать дополнительную шестерню с меньшим количеством зубьев и соответственно меньшим диаметром. Берём исходную шестерню (Рис. 16) и уменьшаем число зубьев до 20. Автоматический контроль расчёта шестерни выдаёт ошибку (Рис. 21).

оловка винта, переходящая в тело винта без резьбы представляет собой тело вращения (Рис. 25), созданное частным случаем команды «элемент выдавливания», вращением контура эскиза (Рис. 26), полученного из отрезков и дуг, начертание которых выбирается из раздела меню «геометрия». Исходными размерами являются диаметр центрального отверстия в шестернях и их толщина. Остальные размеры произвольны и подобраны экспериментально.

оловка винта, переходящая в тело винта без резьбы представляет собой тело вращения (Рис. 25), созданное частным случаем команды «элемент выдавливания», вращением контура эскиза (Рис. 26), полученного из отрезков и дуг, начертание которых выбирается из раздела меню «геометрия». Исходными размерами являются диаметр центрального отверстия в шестернях и их толщина. Остальные размеры произвольны и подобраны экспериментально. езьбовую часть, так же как и ранее шестерню, пошагово и вручную строить не имеет смысла. Программа «Компас-3D» содержит в себе библиотеки для автоматического построения резьбовых соединений. Строим резьбовую часть с указанием таких основных параметров как диаметр резьбы и её длина (Рис. 27). Получившийся винт (Рис. 28) одинаков для крепления всех трёх шестерней.

езьбовую часть, так же как и ранее шестерню, пошагово и вручную строить не имеет смысла. Программа «Компас-3D» содержит в себе библиотеки для автоматического построения резьбовых соединений. Строим резьбовую часть с указанием таких основных параметров как диаметр резьбы и её длина (Рис. 27). Получившийся винт (Рис. 28) одинаков для крепления всех трёх шестерней.

уга над местом установки третьей шестерни строится аналогично первой, только меньше размером и на другом расстоянии.

уга над местом установки третьей шестерни строится аналогично первой, только меньше размером и на другом расстоянии. еперь немного о чисто технических дополнительных элементах. Для получения резьбы не получается просто задать стандартный размер и причиной всему служат такие факторы, как свойства пластиков от различных производителей и режимы печати. Поэтому пришлось создать дополнительный винт на основе построенного (Рис. 28), только с экспериментально подобранными размерами (диаметр резьбы больше чем у основных). Этот виртуальный винт служит базой для построения резьбы в основании, размещение его производится командой «добавить деталь-заготовку» в разделе меню программы «элементы тела» (Рис. 34).

еперь немного о чисто технических дополнительных элементах. Для получения резьбы не получается просто задать стандартный размер и причиной всему служат такие факторы, как свойства пластиков от различных производителей и режимы печати. Поэтому пришлось создать дополнительный винт на основе построенного (Рис. 28), только с экспериментально подобранными размерами (диаметр резьбы больше чем у основных). Этот виртуальный винт служит базой для построения резьбы в основании, размещение его производится командой «добавить деталь-заготовку» в разделе меню программы «элементы тела» (Рис. 34).  алее с помощью двух одинаковых команд массива располагаются ещё два виртуальных винта на разных расстояниях в местах установки шестерней (Рис. 35).

алее с помощью двух одинаковых команд массива располагаются ещё два виртуальных винта на разных расстояниях в местах установки шестерней (Рис. 35). помощью команды «булева операция» в разделе меню программы «элементы тела» (Рис. 36) происходит изменение основания в режиме вычитания, что означает, что в местах расположения винтов объём вырезается по контурам винтов и появляется резьба.

помощью команды «булева операция» в разделе меню программы «элементы тела» (Рис. 36) происходит изменение основания в режиме вычитания, что означает, что в местах расположения винтов объём вырезается по контурам винтов и появляется резьба.

оздаём эскиз отрезками и дугой (размеры выбраны произвольны) (Рис. 38) и моделируем объём частным случаем «элемента выдавливания» - «элементом вращения» (Рис. 39).

оздаём эскиз отрезками и дугой (размеры выбраны произвольны) (Рис. 38) и моделируем объём частным случаем «элемента выдавливания» - «элементом вращения» (Рис. 39).

оздаём простой эскиз с учётом толщины основания (Рис. 40) и прорезаем места установки командой «вырезать выдавливанием» (Рис. 41).

оздаём простой эскиз с учётом толщины основания (Рис. 40) и прорезаем места установки командой «вырезать выдавливанием» (Рис. 41).

ука воротка – это объёмное тело, созданное на основе простого эскиза окружности (Рис. 44). И наконец, в качестве украшательства в некоторых местах произвожу скругление граней, как например на ручке (Рис. 45).

ука воротка – это объёмное тело, созданное на основе простого эскиза окружности (Рис. 44). И наконец, в качестве украшательства в некоторых местах произвожу скругление граней, как например на ручке (Рис. 45). сё построено и распечатано, можно собирать (Рис. 46). Несмотря на подбор некоторых размеров, шестерёночный механизм работает. Моделирование позволило познакомиться с его устройством, расчёт и подборка параметров раскрыла многие взаимосвязи отдельных составляющих.

сё построено и распечатано, можно собирать (Рис. 46). Несмотря на подбор некоторых размеров, шестерёночный механизм работает. Моделирование позволило познакомиться с его устройством, расчёт и подборка параметров раскрыла многие взаимосвязи отдельных составляющих.