Министерство образования, науки и молодежной политики

Забайкальского края

Государственное профессиональное образовательное учреждение

Забайкальский техникум транспорта и технологий

План урока производственного обучения

«Обработка деталей на универсальных токарных станках с применением режущего инструмента и универсальных приспособлений и на специализированных станках, налаженных для обработки определенных простых и средней сложности деталей или выполнения отдельных операций. Контроль параметров качества обработанных деталей»

Разработала:

Колядова Н.В.

Чита, 2014г.

План урока производственного обучения

ПМ 01. Токарная обработка заготовок, деталей и инструментов

Тема программы: «Обработка деталей на универсальных токарных станках с применением режущего инструмента и универсальных приспособлений и на специализированных станках, налаженных для обработки определенных простых и средней сложности деталей или выполнения отдельных операций. Контроль параметров качества обработанных деталей»

Тема урока: Обработка наружных цилиндрических и торцевых поверхностей. Затачивание и проверка правильности заточки проходных резцов

Цель: формирование профессиональных и общих компетенций: обрабатывать детали и инструменты на токарных станках, проверять качество выполненных токарных работ;

Задачи: научить затачивать проходные резцы, проверять величины заточки выбранных углов, заправлять и доводить режущие кромки головки резца;

Развивать интерес к своей профессии, техническое и логическое мышление;

Воспитывать бережное отношение к оборудованию, инструменту, чувство товарищества, взаимопомощи.

Тип урока: урок упражнений в выполнении трудовых операции.

Метод: Объяснение с показом трудовых операций.

Межпредметные связи: междисциплинарный курс 01.01, общие основы обработки металлов и технология работ на металлорежущих станках, основы материаловедения, техническая графика, математика.

Материальное и дидактическое оснащение, наглядность:

токарно-винторезные станки; резцы проходные, отогнутые, упорнопроходные, линейка, штангенциркуль, заготовка D 20, L= 100; шаблон для проверки заточки резцов.

Литература: «Руководство для обучения токарей по металлу» В.А. Слепин;

«Токарное дело» С.М.Денежный.

Учебно-производственная работа: затачивание резцов кол-во на 1 чел: 3 шт.

Время: 6 часов.

Ход урока:

I.Организационная часть (5мин):

1. Построение, раппорт.

2. Осмотр внешнего вида с учетом техники безопасности.

II. Вводный инструктаж (50мин):

1. Сообщить тему и цель урока.

2. Актуализация знаний

С помощью, каких резцов осуществляется подрезание торцов?

Каким резцом подрезают уступы?

Расскажите организацию рабочего места токаря?

Техника безопасности.

3. Мотивация.

Сегодня мы с вами научимся затачивать проходные резцы, т.к. токарю очень важно уметь правильно затачивать резцы, от этого зависит его дальнейшая работа. При правильной заточке резцов увеличивается продолжительность работы резца от одной заточки до другой, а значит, увеличивается производительность работы токаря.

4. Объяснение материала:

Проверить техническое состояние заточных станков.

1. На заточном станке должны быть установлены:

а) защитные прозрачные экраны 1 (рис. 1) с вставленными в них пластинками из оргстекла;

б) подручники 3 (в хорошем состоянии)

Правильно отрегулированное расстояние между подручником и шлифовальным камнем должно составлять не более 2 мм

По высоте подручник должен устанавливаться так, чтобы при заточке по пластинке режущая кромка была на высоте оси вращения шлифовального круга в горизонтальной плоскости; при заточке по державке на высоте оси вращения шлифовального круга должна находиться опорная поверхность державки;

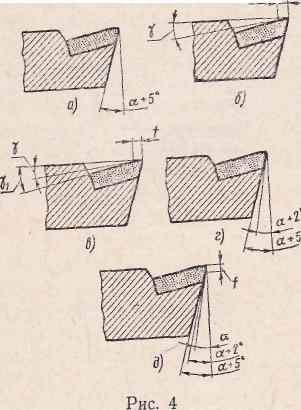

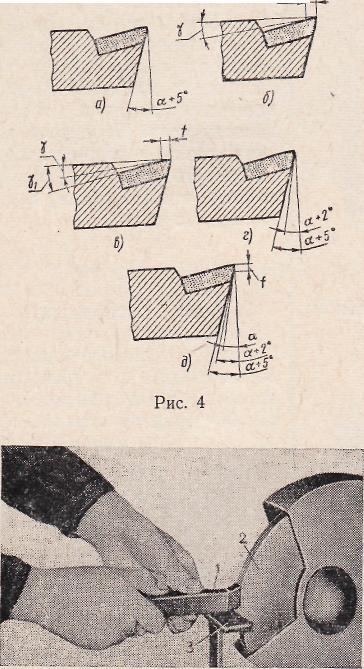

в) шлифовальные круги 2,один из которых электрокорундовый зернистость — 50—40.твердость СМ1 —СМ2, окружная скорость 25 м/с) для заточки по державке под углома+5° (рис. 4); другой круг из черного корбида кремния зернистость 40—25, твердость МЗ — СМ-1, окружная скорость 12—15 м/с) для предварительной заточки по пластинке; третий и четвертый круги из зеленого карбида кремния(зернистость 25—16, твердость МЗ — СМ-1, окружная скорость 12—15 м/с) для окончательной заточки по пластинке;

г) специальный кран для подвода охлаждающей жидкости (эмульсия или 1—2%-ныйраствор кальцинированной соды в воде);

д) хорошо работающее отсасывающее устройство (вентилятор)

е) заземление станка;

ж) хорошо действующие кнопки «Пуск - Стоп».

Соблюдать правила техники безопасности

Затачиваемый резец опирать на подручник, а не держать на весу. Подручник должен устанавливаться в нужных случаях под требуемым углом

Рабочая поверхность шлифовального круга должна быть ровной

В случае биения и неровной рабочей поверхности шлифовальный круг следует править искусственными алмазами, специальными шарошками с

металлическими звездочками, либо твердым абразивным бруском из зеленого карбида кремния. При затачивании резец перемещать возвратно-поступательным движением вдоль поверхности круга.

Резец не следует сильно прижимать к вращающемуся шлифовальному кругу

Следует непрерывно и обильно охлаждать затачиваемый резец водой. Не допускается периодическое охлаждение погружением сильно нагретого резца в воду.

Если невозможно применять непрерывное охлаждение, рекомендуется сухая заточка. В случае порчи защитного экрана следует обязательно надевать защитные очки; при обнаружении каких-либо неисправностей или неполадок немедленно сообщить мастеру-механику или дежурному слесарю

Заточить проходной твердосплавный отогнутый правый резец по главной задней поверхности (по державке)

3~5мм,

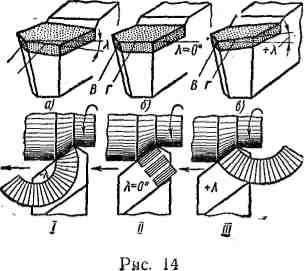

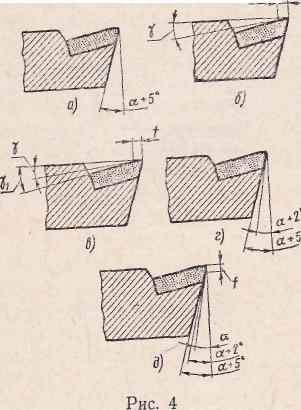

Заточку твердосплавных резцов рекомендуется проводить по нижеприведенной схеме (рис. 4), имея при этом в виду, что заточку тройных углов производят по главной задней поверхности, двойных — по передней

Включить заточный станок нажатием черной кнопки (выключать— красной). Некоторые точильные станки включаются при опускании защитного экрана, а выключаются при поднятии

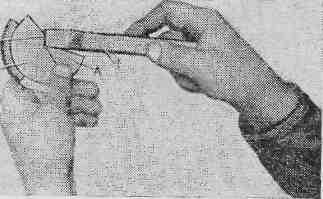

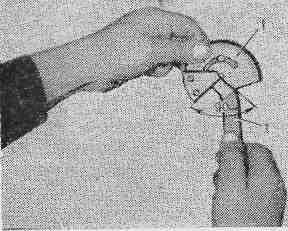

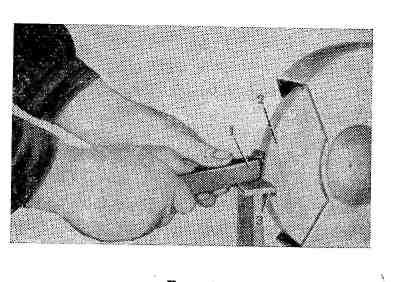

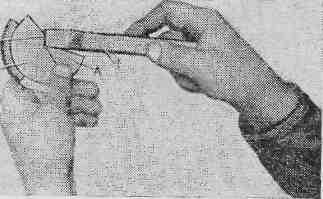

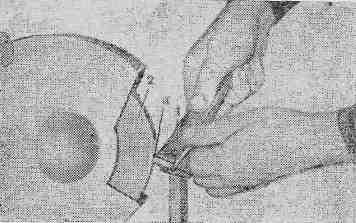

Резец / (рис. 5) взять за стержень правой рукой и поместить на подручник бы он имел наклон несколько вниз и чтобы ось державки резца составляла с осью вращения шлифовального круга угол 45° (это будет соответствовать главному углу в плане резца)

рис.5

рис.5

Большим пальцем левой руки прижимать резец к подручнику, а остальные пальцы расположить, как показано на рис. 5. Задний главный угол по державке должен быть равен а+5°

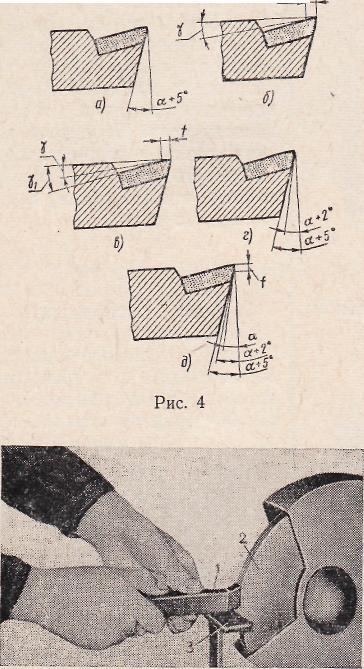

Выключить заточной станок, проверить величину заднего угла:

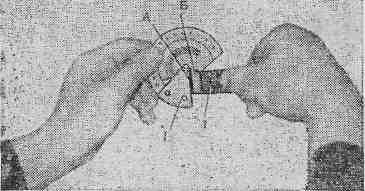

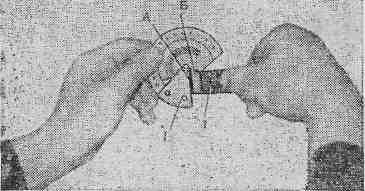

а) угломером рис 6

установленный угломер / (рис. 6) для измерения величины главного заднего угла, равного а+5°, взять в левую руку, резец 1 — в правую и поместить его головку между рабочими измерительными плоскостями А та Б угломера. Плотность прилегания задней главной поверхности резца и наклонной рабочей плоскости Б угломера покажет правильность заточки главного заднего угла. При большей или меньшей величине угла заточку резца повторить.

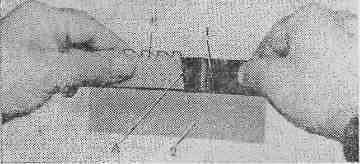

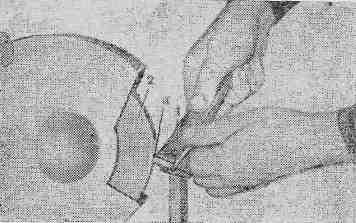

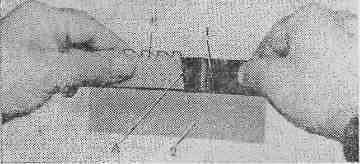

б) специальным шаблоном

рис 7

рис 7

шаблон // взять в левую руку (рис. 7), резец / — в правую. Поставить шаблон и резец на хорошо обработанную плоскость 2 и по плотности прилегания главной задней поверхности резца к скошенной стороне А шаблона проверить величину заточки главного заднего угла. Проверить величину заточки вспомогательного заднего угла теми же способами, что и величину главного заднего угла.

5.Заточить резец по вспомогательной задней поверхности (по державке)

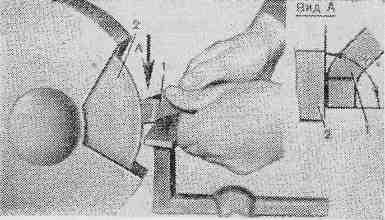

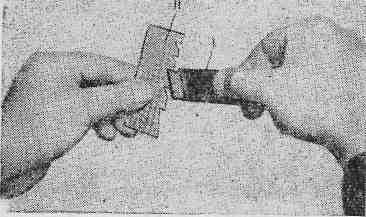

рис 8

рис 8

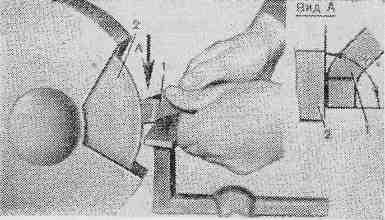

Резец расположить так (рис.8),чтобы угол между главной и вспомогательной поверхностями (режущими кромками) был примерно равен 90° (вид по стрелке А).

Проверить величины углов заточки: вспомогательного заднего и угла при вершине между главной и вспомогательной задними поверхностями

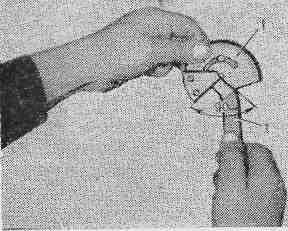

рис 9

рис 9

Величину вспомогательного заднего угла проверить, как показано на рис. 6 и 7

Для проверки угла в плане взять резец 1 правой рукой (рис. 9), в левую руку взять угломер / для проверки углов заточки, установленный для измерения угла, равного 90°, и проверить правильность заточки.

7. Заточить резец по передней поверхности

рис 10

рис 10

Затачивать на длину 3— 5 мм под углом у (рис. 4, б). Резец 1 (рис. 10) взять за стержень правой рукой, большим пальцем левой руки прижимать резец к шлифовальному кругу 2. Резец должен быть установлен при заточке так, чтобы главная режущая кромка а была расположена параллельно плоскости вращения, шлифовального круга.

8. Проверить величину заточки переднего угла по углу заострения

а) угломером

рис 11

рис 11

По назначенному переднему углу у (к примеру 6°), заднему углу а (к примеру 8°) определить угол заострения р Р = 90° - (у+а2) = = 90° —(6°+ 13°) = 7!° при а2 = а° + 5° = 8° +5°= 13°

а) универсальный угломер / (рис. 11) или специальный шаблон // (см. рис. 12) взять, в левую руку и правой вставить резец / задней главной и передней поверхностями в угломер между рабочими измерительными поверхностями, А и Б (см. рис. 11) или в соответствующий вырез шаблона (см. рис. 12);

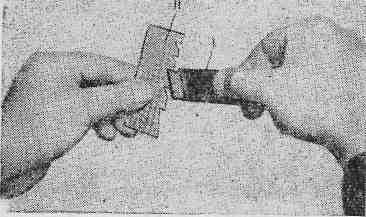

б) шаблоном

рис 12

рис 12

по показанию угломера или по вырезу шаблона определить правильность заточки резца.

9. Окончательно заточить по главной и вспомогательной задней поверхности (по пластинке) Приемы заточки задних углов по пластинке под угол а+2° (рис. А, г) такие же, как показано на рис. 5, а проверка величины заточки, как на рис. 6

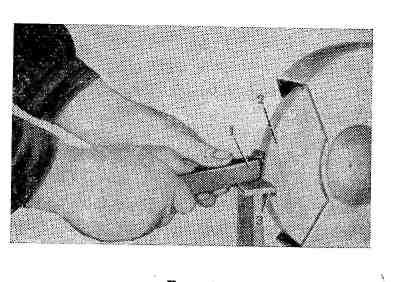

10. Закруглить вершину головки резца

рис 13

рис 13

Резец / установить на подручник 3 и удерживать обеими руками в перпендикулярном направлении к оси вращения шлифовального круга 2 (рис. 13)

Подвести резец к кругу и слегка нажимать на него ребром головки, образованной от пересечения задних главной и вспомогательной поверхностей. Для закругления ребра, а следовательно, и вершины головки хвостовую часть стержня резца покачивать вправо и влево

11 Довести по фаске переднюю поверхность. Выбранную величину переднего угла фаски уф выдерживать путем доводки на участке передней поверхности, прилегающей к главной режущей кромке, по узкой фаске / (рис. 4, в) величиной примерно 0,2—0,5 мм; точную величину фаски определять по справочнику молодого токаря авт. Зайцева Б. Г. Проверять величину угла заточки, как показано на рис. 9

12. Довести по ленточке главную заднюю поверхность. Заданный главный задний угол а получается путем доводки части задней главной поверхности, прилегающей к режущей кромке по фаске / (рис. 4,(5) величиной 3—5 мм (точнее определить по справочнику молодого токаря авт. Зайцева Б. Г.)

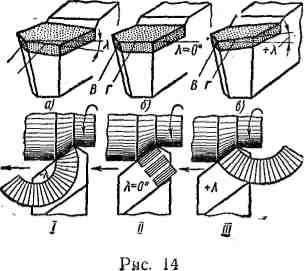

13. Выдержать угол наклона главной режущей кромки относительно вершины головки резца. Главную режущую кромку Г (рис. 14, позиция 1,а) при заточке сделать наклонной вниз относительно вершины В головки резца, т. е. с отрицательным углом — Я. Такой резец применяют при обработке заготовки из мягкого и средней твердости вязкого металла (сталь, алюминий и его сплавы) или в том случае, если стружку необходимо направить влево, в сторону обрабатываемой поверхности (рис. 14, позиция /, а) и тем самым предотвратить ее наматывание на обрабатываемую заготовку Главную режущую кромку Г (рис. 14, позиция //, б) при заточке сделать горизонтальной, без угла наклона, относительно вершины В головки резца, т.е. =-0°

Таким резцом обрабатывают твердый и мало вязкий металл (твердая сталь) с образованием стружки в виде отдельных колец (стружка скалывания, рис. 14, позиция П,б) или твердый и хрупкий металл (чугун, бронза) с образованием стружки в виде отдельных кусочков (стружка надлома); кроме того, его применяют в тех случаях, когда стружку следует направить перпендикулярно главной режущей кромке, как, например, при отрезании

Главную режущую кромку Г (рис. 14, позиция III, в) при заточке сделать наклонной относительно вершины В вверх, т. е. с положительным углом + К

Такой резец применяют в тех случаях, когда сливную вьющуюся стружку требуется направить вправо при обтачивании поверхности заготовки около кулачков патрона или при подрезании торцовых поверхностей с целью предотвращения схода стружки на обрабатываемую поверхность.

III. Текущий инструктаж

Тренировочные упражнения (затачивание проходных отогнутых резцов).

Обход №1. Проверка рабочих мест с целью правильности соблюдения всех приемов упражнений на станке.

Обход №2. Проверка соблюдения правил техники безопасности при работе на станках.

Обход №3. Индивидуальное инструктирование.

IV. Заключительный инструктаж (20мин):

Подвести итоги.

Домашнее задание: выучить «геометрия резца ».

Уборка мастерской.

Согласовано ст. мастер__________Е.М. Потапова

рис.5

рис.5

рис 7

рис 7 рис 8

рис 8 рис 9

рис 9 рис 10

рис 10 рис 11

рис 11 рис 12

рис 12 рис 13

рис 13