Просмотр содержимого документа

«Вакуумный метод контроля»

Тема урока: Вакуумные методы контроля.

Цель урока: изучение вакуумного метода контроля качества сварных швов.

Вакуумный метод течеискания основан на регистрации падения вакуума в замкнутом объеме контролируемого изделия или на фиксации молекул пробного газа, появившихся в этом объеме. На чувствительность вакуумного метода сильно влияет степень очистки полости изделия от грязи, масел и т. п. Поверхность изделия перед контролем многократно промывают растворителями и протирают, в отдельных случаях шлифуют до блеска.

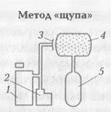

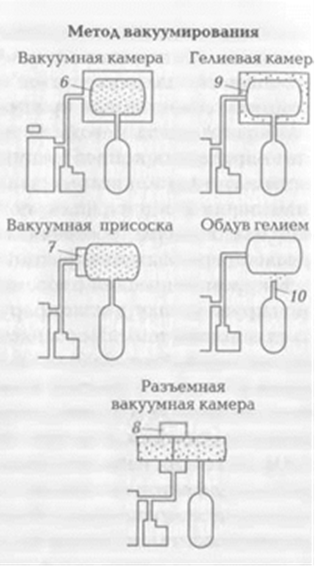

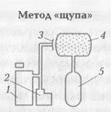

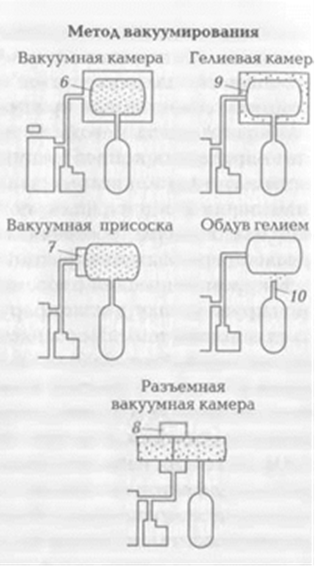

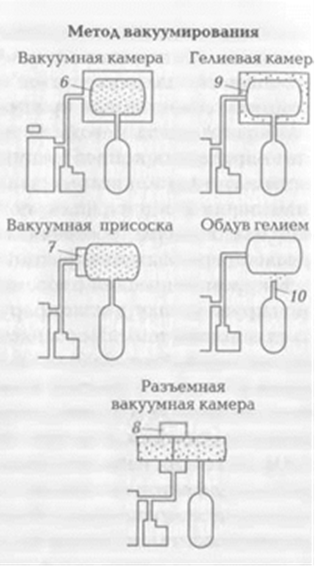

В зависимости от конструкции и конфигурации изделия применяют несколько принципиальных схем контроля (рис.). Наибольшее распространение получил контроль гелиевой камерой и вакуумными присосками.

Рис. 3.52. Принципиальные схемы течеискания вакуумными методами:

1 — течеискатель; 2 — вспомогательная откачная система; 3 — щуп; 4 — контролируемое изделие; 5 — баллон с пробным веществом (газом); 6, 7 и 8 — вакуумные камеры, присоски и разъемная камера соответственно; 9 — гелиевая камера; 10 — пистолет-обдуватель.

В первом случае испытуемое изделие помещают в заполненную гелием камеру, вакуумируют до необходимого достаточного давления и фиксируют прибором появление ионов гелия внутри изделия при негерметичности последнего.

Во втором случае на наружную поверхность изделия, заполненного гелием под некоторым избыточным давлением, накладывают вакуумную камеру, в полости которой создают вакуум.

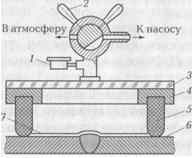

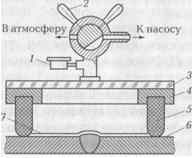

Рис. Схема контроля герметичности с помощью вакуумной камеры:

1 — вакуумметр; 2 — трехходовой кран (в двух положениях); 3 — оргстекло; 4 — металлическая рамка; 5 — губчатая резина- уплотнитель; 6 — контролируемое сварное соединение; 7 — пленка пенообразующего вещества.

Выбор метода контроля течеискателя зависит от класса герметичности изделия, устанавливаемого конструктором. Например, в атомной энергетике в зависимости от условий эксплуатации и возможностей ремонта все оборудование подразделяют на пять классов герметичности.

Течеискание является весьма трудоемкой и длительной операцией, требующей высокой производственной культуры. Поэтому в настоящее время стремятся автоматизировать весь цикл таких испытаний. В некоторых отраслях промышленности уже созданы и применяются автоматизированные стенды, обеспечивающие высокую производительность и достоверность контроля.

Наиболее широко применяются два вида автоматизированных установок — масс-спектрометрические и манометрические. Такие установки состоят из измерительного комплекса, включая течеискатель, программного блока, узла разбраковки, загрузочного устройства и других узлов. Производительность, например, масс-спектрометрической автоматизированной установки УКГМ-2 доходит до 3000 мелких деталей в 1 ч. Задачи создания высокопроизводительных автоматизированных установок требуют создания новых методов и приборов для производства контроля герметичности изделий. Получают применение лазерные газоаналитические методы, голографическая интерферометрия, детекторы электронного захвата, тонкопленочные полупроводниковые детекторы.