СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Вторая методичка по практике 3ОМД

Просмотр содержимого документа

«Вторая методичка по практике 3ОМД»

Департамент образования Вологодской области

бюджетное профессиональное образовательное учреждение Вологодской области «Череповецкий металлургический колледж имени академика И.П Бардина»

«Обработка металлов давлением»

(базовая подготовка)

Методические указания и рекомендации по организации дистанционных занятий по ознакомительной практике для студентов II курса.

Составители: Смирнова Е.Р. , Барова Е.В.

преподаватели БПОУ ВО «ЧМК»

2020

Методические указания и рекомендации по организации дистанционной ознакомительной практики для студентов II курса очного отделения.

Составители: Барова Е.В., Смирнова Е.Р. /- Череповец: БПОУ ВО «ЧМК», 2020 - 62с.

Данная методическая разработка рассмотрена на заседании цикловой комиссии «ОМД и МЧМ» и рекомендована к применению.

Председатель: /Нечесова Т.Б../

Пояснительная записка

1.1. Область применения учебной практики: является частью основной профессиональной образовательной программы в соответствии с ФГОС СПО по специальности 22.02.05 Обработка металлов давлением (базовая подготовка) в части освоения квалификации: техник и вида деятельности (ВД): ВД.3 Подготовка и ведение технологического процесса обработки металлов давлением.

1.2. Цели и задачи производственной практики: ознакомление с прокатным производством ПАО «Северсталь», развитие общих и профессиональных компетенций.

Требования к результатам освоения производственной практики В результате прохождения учебной практики в рамках профессионального модуля обучающиеся должны знать:

роль, значение и место прокатного производства в металлургии;

структуру прокатного производства, назначение и организацию его

служб; назначение основных цехов прокатного производства;

характеристику сырья, материалов и различных видов продукции;

основные стадии технологических процессов;

основное оборудование технологических процессов;

основные методики контроля продукции прокатного производства;

общие правила техники безопасности.

1.3. Количество часов на освоение программы практики: Всего - 72 часа, том числе: в рамках освоения ПМ 03. – 72 часа

Содержание

Условия реализации учебной практики (ознакомительной) в дистанционном формате……………………………………………….............................................5 Занятие 1. Общая характеристика ПАО «Северсталь»…………………………6 Занятие 2. Сортопрокатный цех………………………………………………….8 Занятие 3.ПГП Листопрокатный цех №1…………………………………..…..13

Занятие 4.ПГП Листопрокатный цех №2………………………………………20

Занятие 5.ПГП Цех отделки металла №2 (ЦОМ-2)…………………………….27

Задание 6. Особенности производства холоднокатаного проката на ПАО «Северсталь». НТА………………………………………………..……………..32

Задание 7.Пятиклетьевой стан холодной прокатки 1700 ПАО «Северсталь»……………………………………………………………………..38

Занятие 8. ПХП Цех покрытий металла……………………………………………………………………………44

Занятие 9. ПГП Цех гнутых профилей…………………………………….......47

Занятие 10. Итоговый тест………………………………………………………57

Информационное обеспечение обучения………………………………………61

Приложение 1 График ………………………………………………………….62

Приложение 2Титульный лист…………………………………………………63

|

|

Условия реализации учебной практики (ознакомительной) в дистанционном формате.

Для проведения практики группа делится на подгруппы, создается групповая беседа в приложении «Вконтакте» для обучающихся учебной группы.

Руководство учебной (ознакомительной) практикой осуществляют преподаватели колледжа.

Материал и задания для обучающихся группы формируются ежедневно с учетом графика дистанционного прохождения цехов (Приложение 1), данная информация автоматически появляется на сайте колледжа в разделе «Дистанционное обучение». В беседе «Вконтакте» размещается видеофильм по организации работы цеха.

Размещенные материалы должно обязательно содержать само задание для производственной практики, структуру отчета и адрес электронной почты руководителя практики.

Руководитель практики от колледжа выдает студентам задания по программе практики и оказывает методическую помощь в их выполнении, осуществляет контроль за выполнение заданий, сбором материала для отчета по практике, ведет журнал практики, принимает участие при подведении итогов практики.

Обучающиеся выполняют задание ежедневно, отправляют на адрес электронной почты руководителю практики, который ежедневно обновляет мониторинг оценок. По сопутствующим вопросам проводятся он-лайн консультации.

Контроль и оценка результатов освоения учебной (ознакомительной) практики осуществляется в форме дифференцированного зачета, который выставляется на основании результатов тестирования и оформленного отчета в электронном виде.

Отчет по практике содержит как теоретическую, так и практическую составляющие.

Общая информация по организационной структуре цехов для прохождения учебной ознакомительной практики в дистанционном формате.

Занятие 1. Общая характеристика ПАО «Северсталь»

«Северсталь» — одна из крупнейших в мире вертикально интегрированных сталелитейных и горнодобывающих компаний c активами в России, а также на Украине, в Латвии, Польше, Италии, Либерии. В своей деятельности «Северсталь» полагается на лучшие международные и российские практики в области корпоративного управления. Используя передовой международный опыт, компания подняла корпоративное управление на качественно новый уровень, и постоянно стремится повышать его. Северсталь производит такую продукцию как: металлопрокат и трубы, метизная продукция, сырье и другие изделия.

Задание:

Посмотреть обучающий фильм ПАО «Северсталь»

Проанализировать схему производства на рисунке 1

Составить схему производства проката по схеме на рисунке 2

Рисунок 2

Выплавка чугуна

Рисунок 1 - Схема производства ПАО «Северсталь».

Занятие 2. Сортопрокатный цех

Сортопрокатный цех ЧерМКПАО «Северсталь» оснащен среднесортным станом 350, мелкосортным станом 250 и проволочным станом 150. Сортамент выпускаемой продукции СПП очень широк: круг, уголки равнополочные и неравнополочные, шестигранник, полоса, катанка, арматура. Освоено производство специального профиля железнодорожной клеммы, швеллера №10, круга диаметром 80 и 100 мм, катанки для металлокорда.

7 сентября 1961 года было проведено горячее опробование черновых клетей стана 250. Получена первая сортовая заготовка. А спустя три дня – 10 сентября – произведено комплексное опробование стана, в итоге получен первый сортовой прокат – арматурная сталь, или, как называют его строители, «круг – 16». Эта дата и стала днем рождения сортопрокатного цеха. Продукция мелкосортного стана – круг и квадрат диаметром от 8 до 30 миллиметров, шестигранник, уголок, арматурная сталь – моментально нашла своих потребителей.

Стан 150

Исходная заготовка, назначение, характеристика готовой продукции

Для прокатки сортового металла в СПЦ № 1 применяют заготовку сечением 100х100 мм, 102х102 мм, 106х106 мм и длиной от 10200 до 11750 мм.

По массовой доле химических элементов заготовки соответствуют требованиям соответствующих нормативных документов (НД), а также маршрутных карт и рабочих планов.

В СПЦ № 1может производиться сталь круглая диаметром от 5,5 до 13,0 мм всего марочного сортамента обычной точности, периодический профиль диаметром 6,0; 8,0; и 10,0 мм (ГОСТ 5781, ТУ 14-1-5473).

Технология прокатки в условиях стана 150 СПП

Схема прокатного стана СПЦ-1 приведена в приложении А.

Передвижение заготовок к перекладывающему устройству осуществляется шлеппером.

Нагрев заготовки производится до температуры прокатки, равной от 1100 до 1200˚С.

В случае попадания дефектных заготовок на стан они сбрасываются в карман бракосбрасывателя.

При помощи вытаскивающего устройства заготовки поштучно загружаются через боковое окно в нагревательную печь.

Продвижение металла по наклонному поду печи производится рычажным толкателем, выдача из печи производится поштучно через боковое окно с помощью выталкивателя заготовок и вытаскивающего устройства.

Выдаваемые из нагревательной печи заготовки поочередно при помощи распределительного устройства направляются в один из 4-х калибров клети №1 черновой группы стана.

Прокатка на стане ведется:

На черновой и 1 промежуточной группе стана – в четыре нитки;

На 2 промежуточной группе и в чистовых восьмиклетевых блоках в одну нитку.

Черновая группа состоит из 9 клетей с горизонтальным расположением валков, 1 промежуточная группа из 4-х клетей с горизонтальным расположением валков, 2 промежуточная группа из 4-х клетей по две клети ПНК (предварительно напряженные клети) в каждой группе с вертикальным и горизонтальным расположением валков.

На стане используется проводковая арматура качения (роликовые коробки) и арматура скольжения (пропуски, трубки).

На выходе раската из клетей №2, 4 и 6 установлены кантующие валки.

За клетью №9 черновой группы по каждой и 4-х ниток производится обрезка передних концов раската, и в случае необходимости, порезка его на габаритные длины с помощью аварийных ножниц с усилием реза 85 кН

Раскат в клеть №10 поступает по нагревательным желобам.

Прокатка в черновой группе, 1 промежуточной группы клетей и в чистовых блоках производится с минимальным натяжением.

Прокатка в промежуточных клетях №13-14, №15-16 производится без натяжения при помощи автоматических петлерегуляторов.

Обрезка переднего конца раската и аварийная порезка перед чистовыми блоками производится соответственно летучими ножницами и аварийными (крошительными) ножницами с усилием реза 60кН.

Во избежание скопления недоката в случае аварии в чистовых блоках перед ними дополнительно установлены разрывные ножницы.

Из восьмиклетевых чистовых блоков катанка подается по направляющим трубам, оснащенным секциями форсунок для охлаждения проката водой высокого давления, с помощью трайбаппаратов на виткоукладчик, длина участка 47 м.

Установка водного охлаждения является частью 2-х стадийного процесса сорбитизации катанки в потоке. Утолщенные задние концы перед виткоукладчикомотрезаются дисковыми ножницами и разрезаются на скрапных ножницах (барабанного типа).

Формируемые виткоукладчиком витки катанки подают на движущийся транспортер и с него непрерывно поступают в накопитель витков.

На сетчатых транспортерах веерообразно уложенные витки катанки охлаждаются воздушным потоком, создаваемым вентиляторами на участке воздушного охлаждения.

Такое охлаждение позволяет получать готовый прокат с заданными механическими свойствами и структурой при минимальном количестве окалины на поверхности.

Из накопителя витки катанки собираются в мотки на поворотных кругах.

Мотки с поворотных кругов снимаются перекладывающими устройствами и укладываются на пресс для предпрессовки и обвязки.

При помощи шагающих транспортеров мотки передаются на роликовый конвейер, по которому поступают к навешивателям мотков и посредством их перекладываются на накопители мотков (пакетмашины).

Для контрольного взвешивания в роликовом транспортере установлены весы по правой и левой стороне. С накопителей мотки снимаются мостовыми кранами на склад готовой продукции или подаются на пакетовязальные машины для упаковки мотков в бунты.

Недокаты с промежуточных групп клетей и брак сматываются на бракомоталке. Уборка окалины из-под стана производится путем смывания водой в яму, расположенную в скрапном пролете. Из ямы окалина отгружается грейферным краном в вагоны или автомашины.

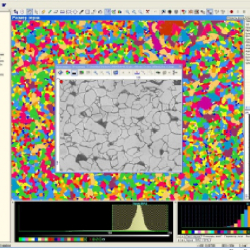

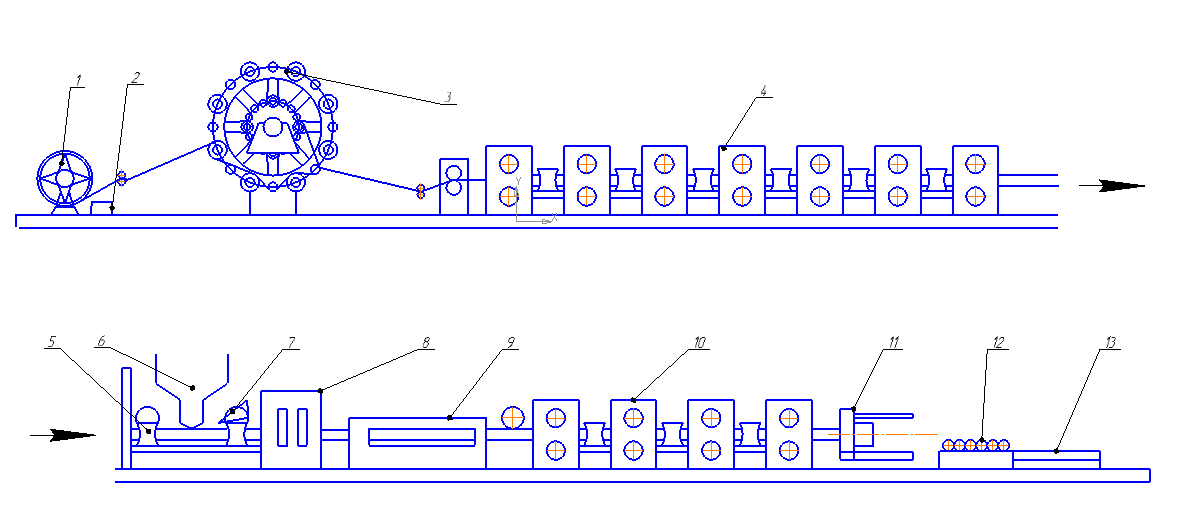

Схема расположения оборудования приведена на рисунке 3

Задание

1.Посмотреть обучающий фильм ПАО «Северсталь». Сортопрокатное производство

Проанализировать схему производства на рисунке 3

Составить схему производства сортового проката по схеме на рисунке 4.

Рисунок 4.

Нагрев заготовок в методической печи

Взвешивание

Упаковка

Отгрузка

Задание 3 Производство плоского проката ЛПЦ-1.

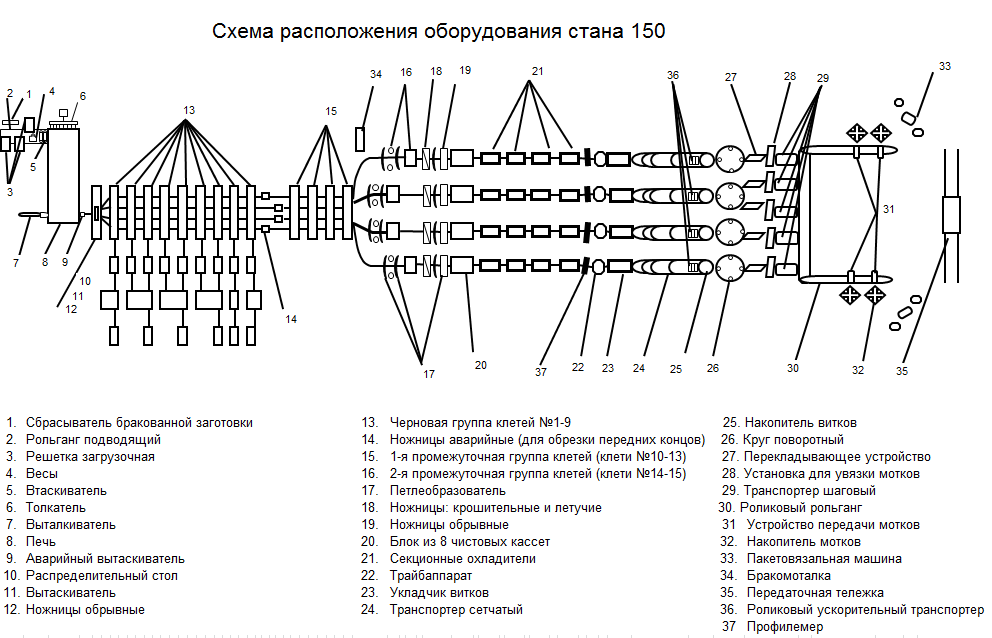

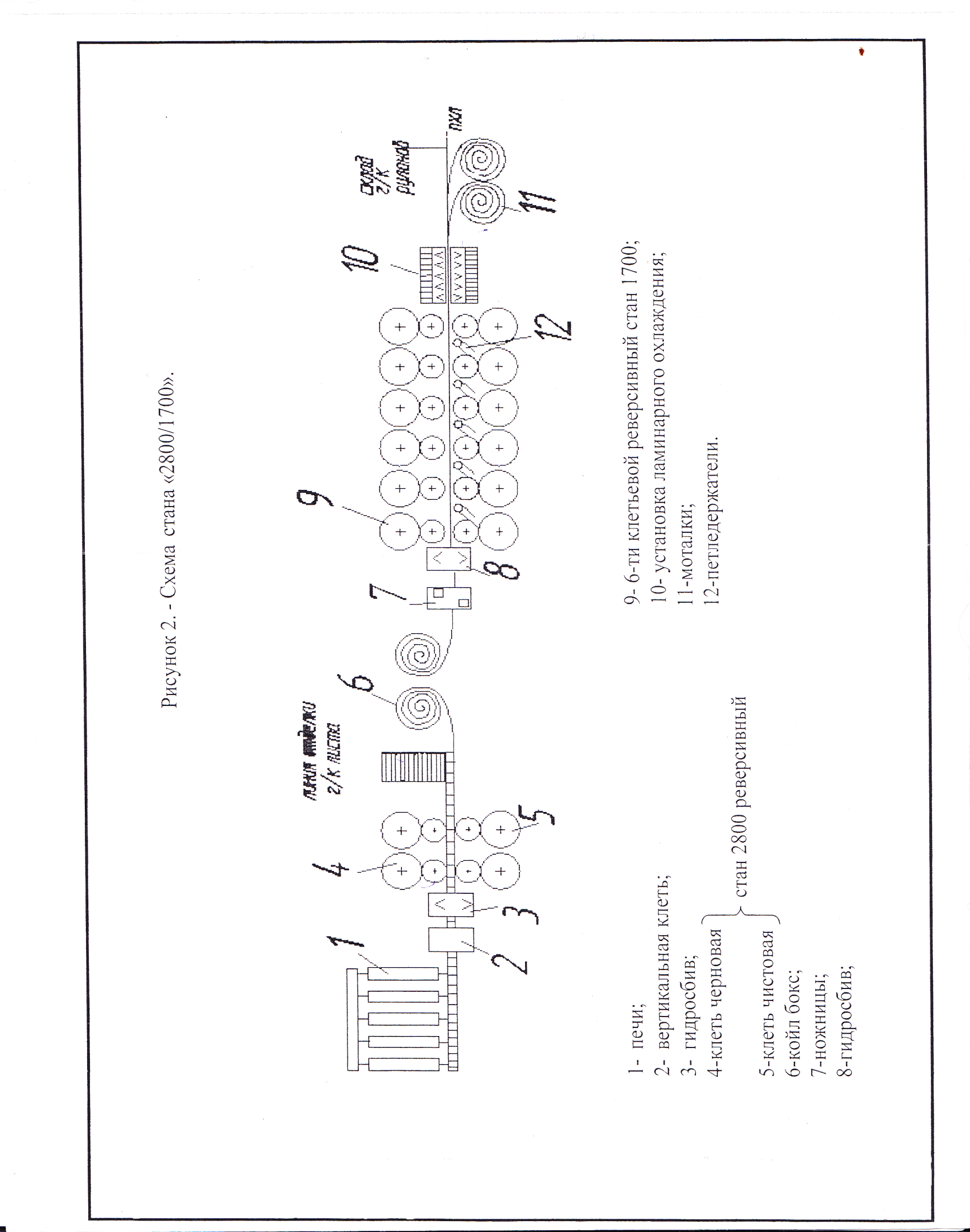

В цехе установлены пять нагревательных печей, комбинированный стан «2800»/«1700», состоящий из стана «2800» и стана «1700». Цех имеет термическое отделение.

Стан «2800» состоит из вертикальной клети и двух реверсивных клетей «кварто», входящих в состав полунепрерывного комбинированного стана «2800»/«1700». Оборудование стана «2800» позволяет производить толстолистовой прокат широкого марочного и профильного сортамента в горячекатаном или после термической обработки состоянии.

Термическое отделение состоит из двух проходных роликовых печей. Печи позволяют выполнять следующие виды термической обработки: нормализацию листов, закалку, отпуск и отжиг.

Станы «1700 и 2800»

Стан «1700» является продолжением толстолистового стана «2800» и предназначен для горячей прокатки с последующей смоткой в рулон. На стане прокатываются стали от низкоуглеродистых до углеродистых марок.

Состав оборудования:

койл-бокс для сохранения температуры раската с переменой направления движения «голова – хвост»;

летучие ножницы для удаления головных и хвостовых участков;

установка гидроудаления окалины;

6 клетей «кварто»;

ламинарная установка для охлаждения полосы;

2 моталки.

Рулонный прокат стана «1700» широко используется в трубной отрасли, поставляется на экспорт, в автомобильную промышленность и металлотрейдерам.

Металлопрокат ЛПЦ-1 применяется при производстве труб для газопроводов, работающих в условиях низких температур, для генераторов электростанций, для изготовления сосудов под давлением, емкостей для нефти и газа, металлоконструкций для строительства, для мостостроения, металлопрокат для пильных дисков, для автомобилестроения (карьерные самосвалы), металлопрокат для судостроения.

Требования к выполнению технологических операций при прокатке на стане 2800 ЛПЦ-1

Сляб нагретый до требуемой температуры согласно ТИ 105-П.ГЛ1-01, операционных и маршрутных карт выдать из печи и передать по рольгангу к вертикальной клети.Взламывание окалины и обжатие боковых граней сляба производить в вертикальной клети установленной перед черновой клетью кварто. Величина обжатия кромок раската до 80 мм.

Удаление окалины осуществлять при помощи воды высокого давления от 135 до 160 кгс/см2 (от 13,5 до 16 МПа) из специальных сопел, установленных нагидросбиве. Давление в гидросистеме при верхнем уровне в пневмоаккумуляторе при работе двух насосов должно быть 160 кгс/см2 (16 МПа) при нижнем уровне от 135 до 140 кгс/см2 (от 13,5 до 14,0 МПа).

Уровень давления на НАС-1 контролировать с помощью манометра снабженного регистрирующим прибором, установленным на ПУ-3.

Ответственность за исправное техническое состояние чистового гидросбива возлагается на дежурного слесаря-энергетика стана 1700.

После прокатки в клети кварто № 1 оператор ПУ-3 должен передать по селектору оператору ПУ-4 толщину раската.

Дальнейшую прокатку подката для непрерывной чистовой группы производить в чистовой клети кварто 2800 с передачей его на максимальной скорости на стан 1700. Не допускать охлаждения роликов рольгангов главной линии прокатки фонтанированием струй воды выше верхних образующих роликов. Ответственный бригадир слесарей-энергетиков.

Режим обжатий на клетях стана 2800 при прокатке подката для стана 1700 должен соответствовать таблицам ТИ-105-П.ГЛ1-02.

Температура конца прокатки раската на клети кварто из катаных слябов должна быть не ниже 1100 °С. Разница температур начала прокатки, перед станом 1700 в пределах одной партии, не должна превышать 20 °С.

Температура начала прокатки полос на стане 1700 должна быть не ниже: без ППУ (промежуточное перематывающее устройство) - 1030°С, с ППУ - 980°С.

Исходная заготовка, назначение, характеристика готовой продукции

Стан 2800 с линией резки обеспечивает прокатку и обработку листов размерами: толщиной от 6,35 мм до 50 мм; шириной от 1000 мм до 2530 мм; длиной до 20 метров по годному.

Исходным материалом для прокатки листов служат слябы, которые получают с конверторного производства, электросталеплавильного цеха и других заводов. Слябы для прокатки толстого листа имеют следующие размеру и массу: толщина от 140 до 250 мм; ширина от 900 до 1630 мм; длина от 1550 до 2500 мм; масса до 7500 кг.

По форме, размерам, качеству поверхности слябы должны удовлетворять требованиям следующих Государственных стандартов и стандартов предприятий.

Таблица 1-Марки стали, прокатываемые на стане 2800/1700

| Марки стали, класс прочности, стандарт | Характеристика проката |

| 2кп, 3кп, 2пс-5пс, 3пс, 3сп | Прокат толстолистовой из углеродистой стали обыкновенного качества |

| Ст20...ст50, 20пс, 20кп, 15пс, 15кп, Юпс, Юкп, 08пс, 08кп, 65Г, 50Г, 20Г | Прокат листовой и широкополосный универсальный из конструкционной качественной стали |

| А, В, Д, А32, Е32, А36, Д36 | Прокат стальной для судостроения |

| 17 ГС, 17Г1С, 15К, 16К, 20К, 16ГС, 09Г2С, 10Г2С, 09Г2СЮЧ | Сталь листовая углеродистая низколегированная и легированная для котлов и сосудов, работающих под давлением |

| 265, 295, 315, 375, 440, С440 | Прокат из стали повышенной прочности |

| С245, С255, С275, С285 | Прокат для строительных стальных конструкций |

| 17ГС, 17Г1С;13ПСу,К-54 | Сталь листовая низколегированная для прямошовныхмагистральных газонефтепроводных труб |

| 12ГСБ, 12Г2СБ | Прокат листовой для толстостенных газопроводных труб |

| ЮХСНД | Прокат низколегированный конструкционный для мостостроения |

| 10ЮА | Сталь толстолистовая конструкционная качественная для холодной штамповки |

| 08Х13+09Г2С | Сталь листовая горячекатаная двухслойная коррозионностойкая |

Металлопрокат ЛПЦ-1 применяется при производстве труб для газопроводов, работающих в условиях низких температур, для генераторов электростанций, для изготовления сосудов под давлением, емкостей для нефти и газа, металлоконструкций для строительства, для мостостроения, металлопрокат для пильных дисков, для автомобилестроения (карьерные самосвалы), металлопрокат для судостроения.

ЛПЦ-1 выпускает 4 вида готовой продукции: толстый горячекатаный лист (толщина от 8 до 50 мм), тонкий горячекатаный лист (толщина 4-8 мм), тончайший горячекатаный лист (толщина 0,8-4 мм), подкат для ПХЛ.

Рисунок 5– Схема стана 2800/1700.

Задание

Посмотреть обучающий фильм ПАО «Северсталь». Листопрокатное производство. ЛПЦ-1

Проанализировать схему расположения оборудования стана 2800/1700 на рисунке 5

Составить схему производства листового проката по схеме на рис.6

Рисунок 6

Нагрев заготовок в методической печи

Взвешивание

Упаковка

Отгрузка

Задание 4. Характеристика стана 2000 ЛПЦ-2

Строительство стана «2000» началось в октябре 1973 года и уже в ночь 30 апреля 1975 года на стане был прокатан первый рулон. Первый этап очереди стана «2000», производительностью 3 млн. тонн в год, введен в эксплуатацию в декабре 1975 года. Второй этап первой очереди (с вводом нагревательной печи №3) с доведением производительности до 3,5 млн. тонн в год в сентябре 1976 года, и третий этап (с вводом агрегата поперечной резки №4 предназначенного для роспуска рулонов на листы с толщиной полосы 3,0 – 12,0 мм, производительностью по 1000 тыс. тонн в год) с доведением мощности цеха до 4 млн. тонн в год – в мае 1977 года.

Исходная заготовка, назначение, характеристика готовой продукции

Исходным материалом для прокатки полос служат слябы, получаемые из обжимного, конвертерного и электросталеплавильного цехов, а также других заводов.

Слябы для прокатки полос имеют следующие размеры и массу:

• толщинаот 150 до 280 мм

• ширинаот 950 до 1850 мм

• длина от 4500 до 10050 мм

• масса от 4,0 до 36,0 т

Таблица 2 - Таблица максимально допустимой ширины и массы слябов для соответствующих толщин

| Толщина проката, мм | Максимальная ширина, мм | Максимальная масса сляба, тонн |

| от 1,2до 1,39 | 1250 | 22 22 |

| от 1,4до 1,49 | 1400 | 22 22 |

| от 1,5до 2,1 | 1500 | 22 22 |

| от 2,2до 2,5 | 1550 | 22 22 |

| от 2,6до 2,9 | 1600 | 22 22 |

| от 3,0до 3,9 | 1650 | 3 30 |

| от 4,0до 4,9 | 1700 | 32 32 |

| от 5,0до 16,0 | 1835 | 36 36 |

Производимый прокат должен отвечать требованиям соответствующих государственных стандартов, технических условий, спецификаций. Допускаемые отклонения по толщине должны соответствовать требованиям ГОСТ 19903, СТП 105-П.ГЛ-08-2000 «Сталь полосовая горячекатаная в рулонах (подкат ЛПЦ-1 и ЛПЦ-2 для ПХЛ)», спецификаций или другой нормативной документации. Предельные отклонения по ширине полос должны соответствовать требованиям ГОСТ 19903, СТП 105-П.ГЛ-08-2000 «Сталь полосовая горячекатаная в рулонах (подкат ЛПЦ-1 и ЛПЦ-2 для ПХЛ)», спецификаций или другой нормативной документации. На поверхности листовой, рулонной и широкополосной стали не должно быть трещин, закатов, вскрывшихся пузырей, раковин, вкатанной окалины и неметаллических включений.

На поверхности листов допускается тонкий слой окалины, не препятствующий выявлению поверхностных дефектов, незначительная рябизна и шероховатость, отдельные местные вмятины и риски, не выводящие размеры листов за пределы допускаемых отклонений.

Технологический процесс основного производства

ЛПЦ-2

Технологический процесс начинается с того, что слябы с конверторного и электросталеплавильного производств поступают на склад, затем они подаются в печи, где идет их нагрев до температуры начала прокатки (1200-1300 С). Все четыре печи – с шагающими балками. В зависимости от длины слябы загружаются в печи в два ряда с разбегом, либо в один ряд. Одна из печей постоянно находится в резерве, остальные три обеспечивают непрерывность подачи слябов на прокатку. Продолжительность равномерного нагрева сляба составляет 2,5-3 часа. Расчетная производительность одной печи – 400-420 т/час. Топливом для печей служит природный газ с теплотой сгорания 34,0-35,5 МДж/м. Из печей слябы при помощи шагающих балок доставляются на линию прокатки, затем рольгангом доставляются к клетям, которые разделены на 2 группы – черновую и чистовую.

В черновой группе сляб последовательно прокатывается в вертикальном окалиноломателе с диаметром валков 1200 мм. Основная масса печной окалины удаляется с помощью гидравлического устройства, расположенного непосредственно за клетью. Затем сляб попадает в горизонтальную двухвалковую клеть с диаметром горизонтальных валков 1400 мм, затем – последовательно прокатывается в четырех универсальных клетях с вертикальными валками и рабочими горизонтальными валками диаметром 1180 мм и опорными валками диаметром 1600 мм. Особенностью черновой группы является применение непрерывной подгруппы, состоящей из трех универсальных клетей. Прокатка в этой подгруппе ведется с ускорением. Максимальная скорость прокатки в последней черновой клети – 5 м/с. Длина черновой группы клетей - 90,5 м. Применение черновой непрерывной подгруппы сокращает общее время прокатки, что позволяет поддержать температуру подката, а следовательно, и повышение качества прокатываемых полос.

За последней черновой клетью расположен промежуточный рольганг со сбрасывателем раскатов в карман (в случае недокатов), рольганг перед летучими ножницами. Общая длина рольганга составляет 131,9 м.

По рольгангу подкат поступает к летучим ножницам барабанного типа, которыми обрезаются голова и хвост подката. За ножницами перед чистовой группой клетей находится установка гидросбива окалины. Она представляет собой две пары валков, за которыми расположены коллекторы гидросбива окалины водой под давлением 17 МПа.

Окончательная прокатка полос до заданной толщины производится в клетях чистовой группы. Последняя представляет собой группу из 7 клетей квадро. Клети оборудованы системой противоизгиба рабочих валков. В межклетьевых промежутках установлены петледержатели с электромеханическим безредукторным приводом от электродвигателей постоянного тока. 6-12 клети оборудованы механическими нажимными устройствами. 9-12 клети для повышения точности обжатия оборудованы гидравлическими нажимными устройствами.

Кроме того, в межклетьевых промежутках перед каждой клетью находятся направляющие линейки, обеспечивающие точный вход полосы в валки по толщине.

Прокатка в чистовой группе ведется с ускорением. Диапазон обычно применяемого ускорения стана составляет 0,01-0,08 м/с. В последних межклетьевых промежутках стана при прокатке полос толщиной 1,2 мм удельное натяжение составляет 29,4-34,3 МН/м. Максимально допустимая расчетная скорость прокатки - 21 м/с. Длина чистовой группы – 36 м.

В соответствии с требованиями стандартов к механическим свойствам и микроструктуре готовых полос прокатку их завершают в диапазоне температур 780-930 С, а свертывание в рулоны при температуре не ниже 550 С. Такой температурный режим достигаем как путем охлаждения в межклетьевых промежутках, так и при охлаждении полосы на отводящем рольганге длиной 265,1 м, на который она поступает из последней, двенадцатой клети.

Охлаждение полосы на отводящем рольганге осуществляется ламинарной установкой, нижняя же поверхность полосы охлаждается водой под давлением. Ламинарная система отличается как равномерностью, так и высокой интенсивностью охлаждения, простотой в эксплуатации.

По отводящему рольгангу полоса поступает на моталки, которые разделены на две группы: 3 моталки горячей (тонкой) полосы, 3 моталки холодной (толстой) полосы. Перед каждой моталкой находится заправочное устройство, тянущие ролики. При прокатке полос со скоростью до 10 м/с захват металла валками клетей и моталками осуществляется со скоростью прокатки. Если же скорость прокатки превышает 10 м/с, то заправка полосы в клети осуществляется на заправочной скорости. Свертывание полос в рулоны – с ускорением. Максимальная скорость свертывания – 21 м/с.

Рисунок 7Схема расположения оборудования стана 2000

ЛЗ – линии загрузки№№1-4

В1, В2 – весы для взвешивания слябов

РЗ – рольганг загрузки

НП – нагревательные печи №№1-4

РВ – рольганг выдачи

ПУ – посты управления №4-11

ТЩ – тепловой щит

ВОЛ – вертикальный окалиноломатель

ГС – гидросбивы №№1,2,3,6

Г1 – горизонтальная клеть Дуо

У – универсальные клети №№2-5

ПР – промежуточный рольганг

ТСУ – теплосберегающая установка

ЛН – летучие ножницы

ГОЛ – горизонтальный окалиноломатель

К – клети Кварто №№6-12

ОР – отводящие рольганги №№1,2

ЛУ – ламинарные установки №№1,2

М – моталки №№1-6

КГКР – конвейера горячекатаных рулонов №№1-3

РВМ – рулонно-вязальные машины №№1,2

В3, В4 – весы для взвешивания рулонов

Задание

Посмотреть обучающий фильм ПАО «Северсталь». Листопрокатное производство. ЛПЦ-2

Проанализировать схему расположения оборудования стана 2000 на рисунке 7

Составить схему производства сортового проката по схеме на рисунке 8

Нагрев заготовок в методической печи

Взвешивание

Упаковка

Отгрузка

Рисунок 8.

Задание 5. Цех отделки металла №2 (ЦОМ-2)

Исходным материалом для ЦОМ-2 служат рулоны, поступающие по подземному конвейеру из ЛПЦ-2, а также травленые рулоны из ПХЛ. Рулоны до порезки имеют следующие размеры и массу:

толщина от 1,2 до 4 мм

ширина от 700 до 1800 мм

масса до 36,0 т

наружный диаметр от 1400 до 2300 мм

внутренний диаметр 850мм

Цех отделки металла №2 (ЦОМ-2) состоит из 3-х пролётов:

УГКР ( участок горячекатанных рулонов)

Предназначен для приёмки рулонов, поступающих со стана 2000, их складирование и размещение на холодильниках. После охлаждения перенаправляет рулоны на линию резки.

Линия резки (АПР).

Состоит из агрегата продольной резки (АПР-1), 2-ух агрегатов поперечной резки(АПР-2,3).

АПР-1 предназначен для порезки маловесных рулонов на штрипсы (h=1,2-8 мм).

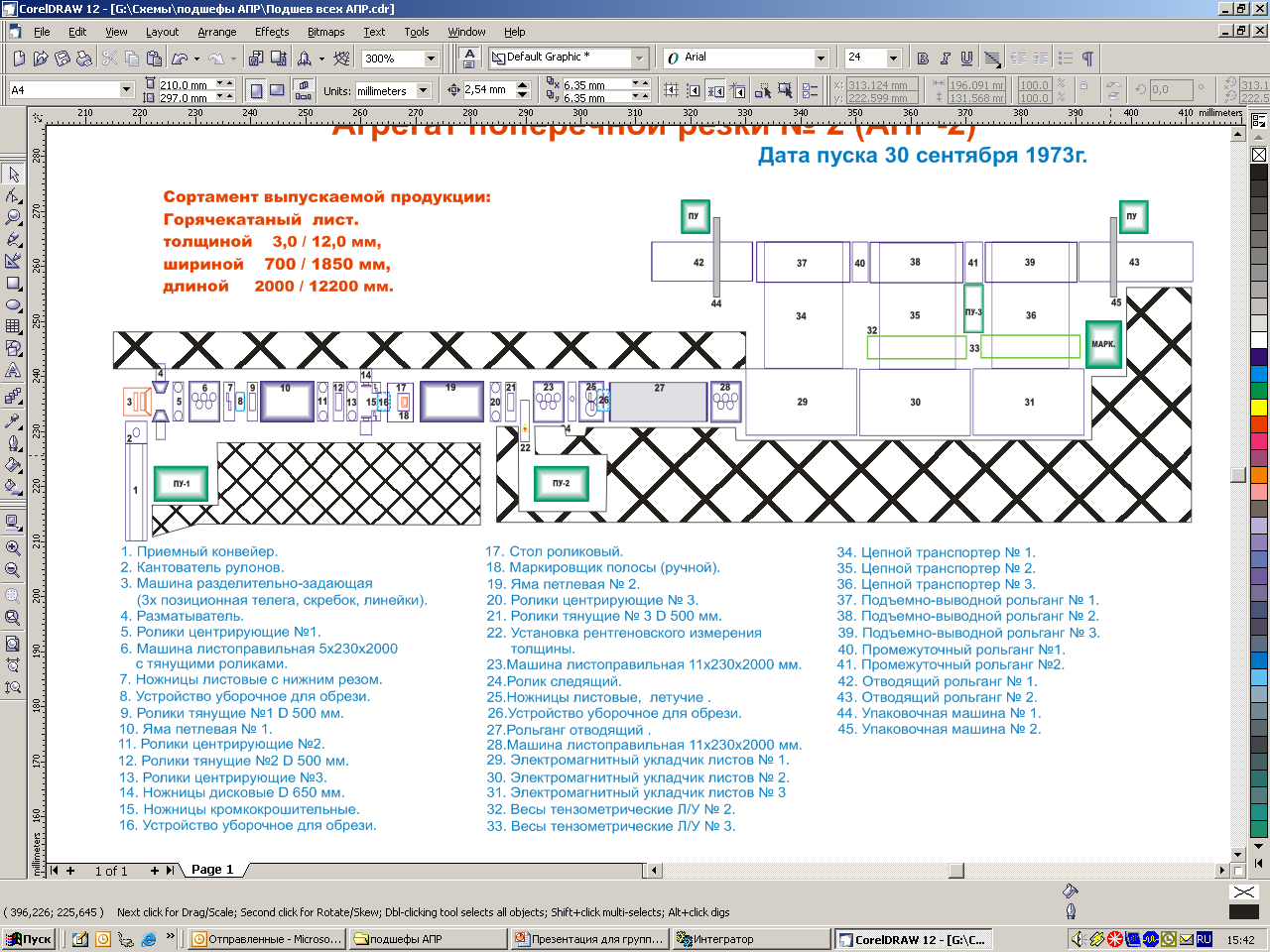

АПР-2 предназначен для получения толстых листов (h=3-12 мм, b =700-1850 мм).

АПР-3 для тонких листов (h=1,2-4 мм,b =700-1850 мм).

АПР-4 для особо толстых листов (h=3-12 мм, b=700-1850мм).

УФЛ (Участок формирования листа).

На данном участке производится окончательный осмотр порезанных пачек, их упаковка и отгрузка потребителю.

Описание технологического процесса

резки горячекатаных полос на АПР-2.4

Рулоны готовые к порезке краном выставляют на приемный конвейер. Последний перемещает рулоны поштучно к кантователю рулонов, где оператор ПУ-1 рулон останавливает по оси штыря кантователя. Операция по задаче рулонов в распределительно-задающую машину производится как в ручном, так и в автоматическом режимах. Штырь кантователя, находящегося в нижнем положении, выдвигается на 1000мм и входит внутрь рулона. Затем кантователь посредством гидроцилиндра повернуть на 90° и рулон из вертикального положения переходит в горизонтальное. Установку рулона по оси агрегата производят за счет дополнительного хода штыря кантователя.

После подачи рулона на ролики подъемно-поворотного стола, установленного на тележке отгибателя стол поднимает рулон на высоту 180 мм. После этого штырь кантователя выводят из рулона в исходное положение.

Исходное положение штыря дает возможность перемещения тележки на 2-ю позиция. На второй позиции гидроподъемник поднимает стол с рулоном до упора образующей рулона в верхний прижимной ролик. Одновременно на две трети своего хода поднимает скребок. Подъемно-поворотный стол поворачивают в положение удобное для отгибки конца полосы.

Отгибку полосы производят:

а) методом накатки рулона на скребок;

б) методом подведения скребка под конец полосы;

в) комбинированным методом, когда совмещаются вышеуказанные методы.

Отогнутую полосу задают в делительно-тянущие ролики. После этого скребок спускают в крайнее нижнее положение. Подъемно-поворотный стол, опускаясь, совмещает ось рулона с осью конусов разматывателя. При полностью раздвинутых каретках разматывателя тележку перемещают на третью позицию, где при сближении конусов разматывателя рулон зажимается. После зажатия рулона на конус разматывателя подъемно-поворотный стол опускают в исходное положение и тележку возвращают в положение приема очередного рулона. Отцентрированную полосу задают в пятироликовую правильную машину и далее к ножницам с нижним резом. Передний конец полосы обрезают и сбрасывают откидной проводкой, в короб установленный на самоходкой тележке. Выправленную и обрезанную полосу подают к тянущим роликам, обеспечивающим прохождение ее через поднятый первый петлевой стол. При задаче полосы в тянущие ролики, расположенные за первым петлевым столом, и перед дисковыми ножницами, последнюю устанавливают по оси агрегата тянущими роликами. В момент задачи полосы в дисковые ножницы первый петлевой стол опускается в нижнее положение, а образовавшаяся петля, перекрывая луч света фотодатчика, воздействует на автоматическую систему регулирования петли, поддерживая ее в заданных пределах. Обрезанную кромку передают в кромкокрошительные ножницы и далее в короб. Короб после заполнения обрезью транспортируют краном к месту разгрузки. Полосу по роликовому столу продвигают через второй петлевой стол, центрируют, захватывают тянущими роликами правильной машины. После захвата полосы петлевой стол опускают в нижнее положение, образуя петлю. Подправленная полоса проходит через рентгеновский измеритель толщины М2614, предназначенный для автоматического измерения толщины полосы в потоке. Толщиномером M2614 измеряют толщину малоуглеродистых и низколегированных сталей по всей длине полосы. После толщиномера полоса поступает в следящие, а затем в тянущие ролики летучих ножниц. На летучих ножницах полосу режут на мерные длины от 2500 мм до 12000 мм и промежуточным рольгангом транспортируют к одиннадцатироликовой правильной машине.

Скорость движения полосы, м/с:

а)заправочная - 0,5;

б)рабочая в зависимости от длины листов:

от 2,0 до 2,5 м - 1,50

от 2,5 до 3,0 м - 1,28

от 3,0 до 3,5 м - 1,40

свыше 3,5 м - 1,50

Скорость листов после летучих ножниц до 2,0 м/с. Окончательно выправленные листы при помощи магнитных роликов транспортируют на второй и третий листоукладчик, где собирают в пакет необходимой массы. Подъемный стол опускают и пакет цепным транспортером подают на весы. Взвешенный пакет маркируют или приклеивают ярлык-бирку и цепным транспортером подают на подъемно-выводной рольганг, а по нему к обвязочной машине. Обвязочный пакет с отводящего рольганга снимают электромостовым краном с электромагнитами и укладывают на складе готовой продукции или же отгружают в вагоны.

Задание

Посмотреть обучающий фильм ПАО «Северсталь». ЦОМ-2

Проанализировать схему расположения оборудования АПР2 на рисунке 9

Составить схему резки проката по схеме на рисунке 10

Горячекатанный рулон

Взвешивание

Упаковка

Отгрузка

Агрегат поперечной резки №2 Рисунок 9

Задание 6. Особенности производства холоднокатаного проката

на ПАО «Северсталь». НТА.

Производство холоднокатаного листа объединяет в себе несколько взаимосвязанных цехов:

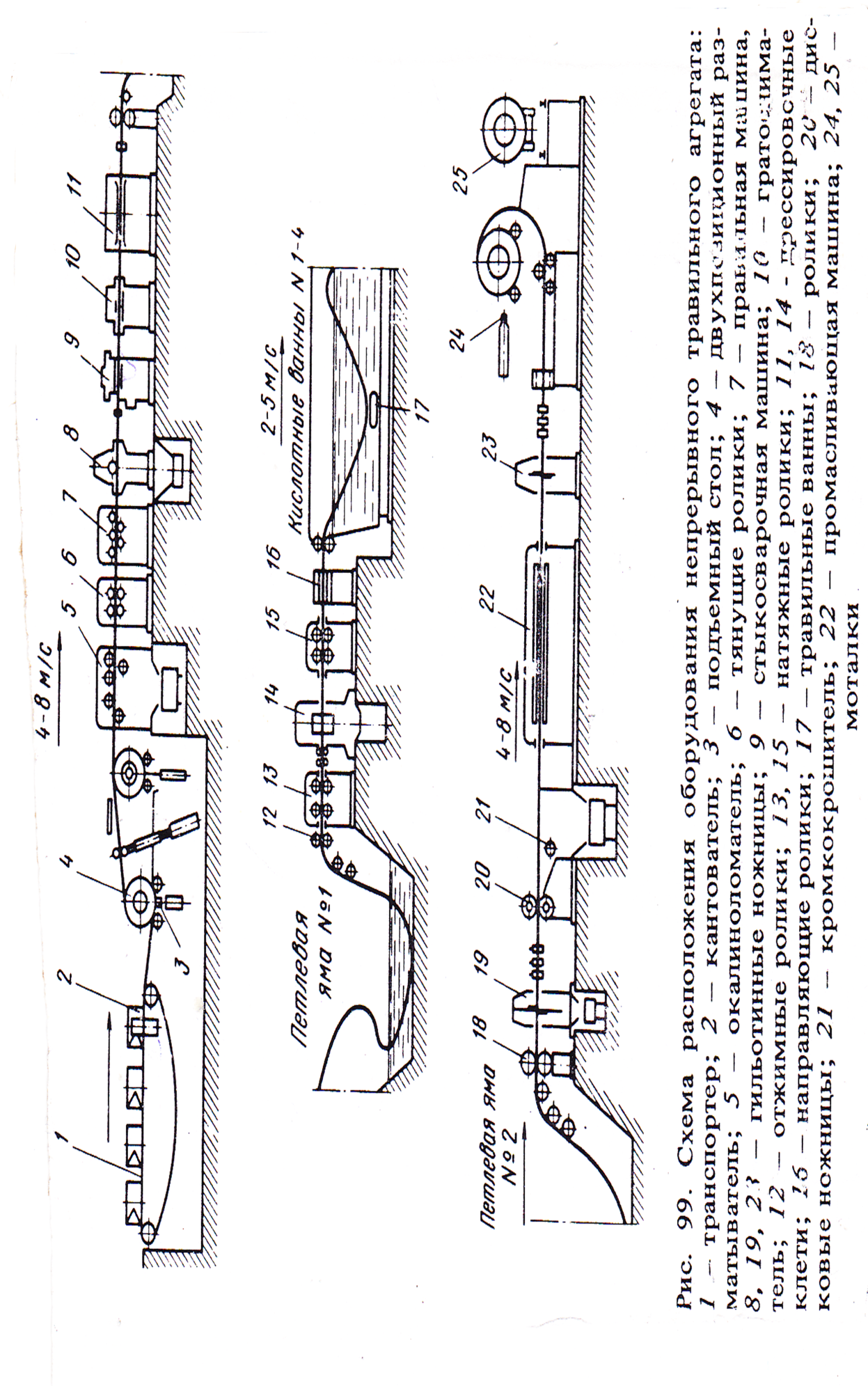

–Цех травления металла (ЦТМ) здесь осуществляется первая технологическая обработка металла, цех включает в себя три непрерывно – травильных агрегатов.

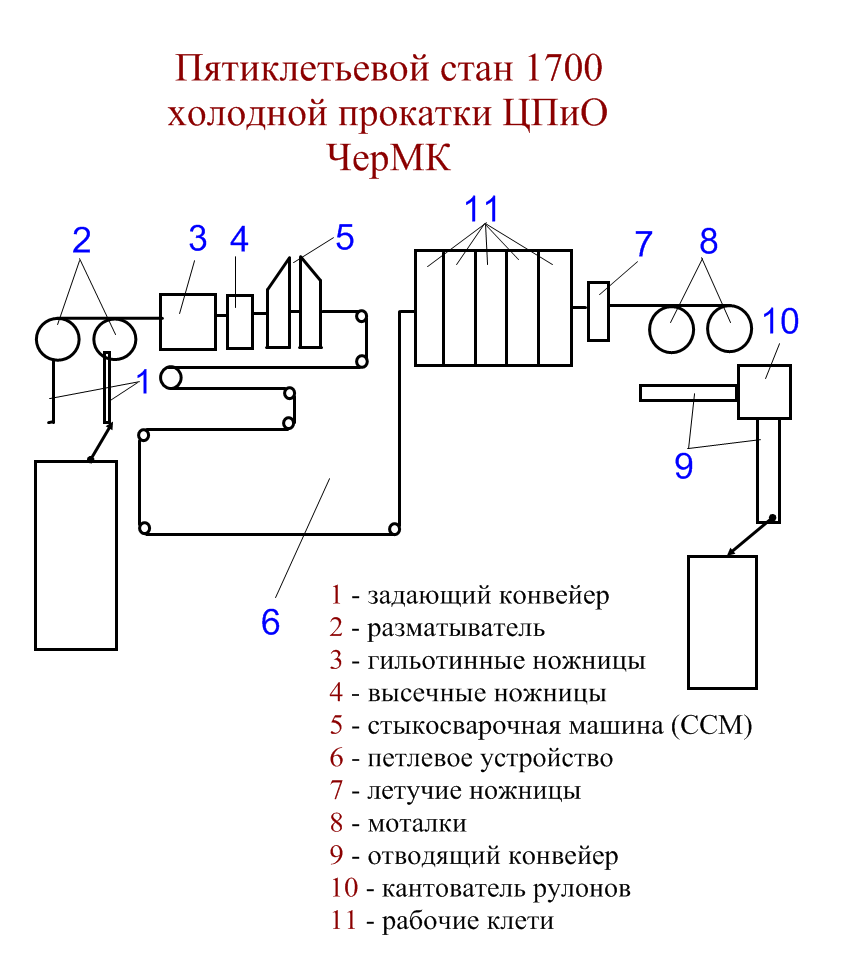

–Цех прокатки и отжига (ЦПиО) состоит из нескольких участков: участка подготовки производства предназначенного для подготовки опорных и рабочих валков для прокатки на станах 1700; склада травленых рулонов (СТР) необходимого для хранения травленых рулонов перед прокаткой; непрерывного четерехклетевого стана холодной прокатки; пятиклетевого стана бесконечной прокатки; склада холоднокатаных рулонов (СХКР) предназначенного для хранения прокатанных рулонов перед отправкой в другие цеха производства или на УКП; участка колпаковых печей (УКП) предназначенного для термообработки прокатанных рулонов; двух дрессировочных станов необходимых для предания нужных механических свойств поверхностным слоям проката с целью увеличения дальнейшей штампуемости металла.

–Цех отделки металла (ЦОМ) здесь осуществляется резка и упаковка проката с целью выпуска конечной продукции по размерам и заказам потребителя.

–Цех покрытий металла (ЦПМ) в данном цехе производства осуществляется покрытие металла цинком (АГНЦ), алюминием (АНГА), аллюмокремнием.

–Цех динамной стали (ЦДС) предназначен, для получения динамной стали из электротехнических марок сталей

Холодная прокатка металла возможна только после удаления окалины с поверхности горячекатаного проката, являющегося заготовкой. Травление происходит на специальных агрегатах, где рулоны металла пропускаются через ванны с растворами кислот и других веществ, обеспечивающих удаление окислов железа (окалины) с поверхности.

Цель технологического процесса травления металла - удаление окалины, обрезка дефектных концов полос, обрезка кромок, промасливание поверхности, формирование рулонов травленой полосы.

Продукцией цеха травления металла (ЦТМ) является:

товарный травленый конструкционный и автолистовой прокат из низкоуглеродистой и микролегированной стали для резки, гибки, штамповки, сварки

подкат для переката на 4-клетьевом и 5-клетьевом станах холодной прокатки.

Основное оборудование ЦТМ:

три агрегата непрерывного кислотного травления;

отделение регенерации травильных растворов.

Холодная прокатка полос ведется на непрерывных станах.

Исходной заготовкой являются травленые рулоны металла массой до 30т.

Технологические операции по производству холоднокатаного листа.

Процесс получения холоднокатаного листа начинается с травления горячекатаной полосы, которая поступает из ЛПЦ-1. Поверхность г/к полосы покрыта окалиной.

Окалина образуется при нагреве и окислении поверхностного слоя г/к полосы при взаимодействии с окружающей средой, содержащей кислород.

Травление необходимо для удаления окалины, чтобы она не вдавливалась при холодной прокатке и чтобы уменьшить износ валков и обеспечить чистую поверхность.

Рулоны из листопрокатных цехов поступают по подземным конвейерам или на железнодорожных платформах на склад г/к рулонов.

Металл складируется поплавочно и охлаждается в штабелях, на стеллажах или стендах ускоренного охлаждения. Маркировка рулона состоит из номера цеха, г/к партии, рулона, бригады прокатки.

Задача рулонов в агрегат происходит поплавочно при температуре торцов рулонов:

- не более 800C, предназначенного для холодной прокатки;

- не более 400C, предназначенного для порезки и отгрузки.

1. Рулоны со склада устанавливаются на подводящий транспортер, кантуются и задаются на разматыватель. На НТА-1 и 2 имеется окалиноломатель, изгибающий полосу для разрыхления окалины и улучшения качества травления поверхности. На НТА-3 после задачи рулона в агрегат необходимо опустить процессор, который предварительно разрыхляет окалину.

2. Далее полоса проходит через правильную машину для улучшения профиля перед сваркой.

3. После этого вырезают начало рулона на гильотинных ножницах. Подготовленный передний конец подают к стыкосварочной машине и приваривают к концу предыдущего рулона, который перед сваркой также обрезают.

4. После сварки и зачистки шва полоса поступает в петлевую яму№1 НТА-1 и 2 или петлевое устройство №1 НТА-3 для образования запаса полосы, что обеспечивает непрерывность движения полос при остановках головной части агрегата.

5. Далее полоса проходит через изгибо-растяжную машину для предварительного механического разрушения окалины на поверхности г/к полосы, а также для улучшения планшетности полосы перед травлением. Это происходит путем перегибов полосы между роликами с одновременным растяжением полосы. Потом металл поступает в ванны с кислотой.

6. На НТА-1 и 2 четыре ванны с сернокислотным раствором, на НТА-3 три ванны с раствором соляной кислоты. Взаимодействие окалины и металла с кислотой происходит согласно химическим реакциям, которые приводят к разрушению окалины.

Скорость прохождения полосы через травильные ванны задается, исходя из состояния поверхности полосы после травления. Если после прохождения ванн на полосе имеется недотрав или окалина, необходимо снизить скорость до устранения дефекта. Состав и температура травильных растворов должны соответствовать таблицам технологических инструкций.

Для защиты металла от растворения в травильные растворы добавляют ингибитор кислотной коррозии, который замедляет процесс растворения железа и в то же время сохраняет неизменную скорость растворения окалины.

7. После травления полоса поступает в промывные ванны для очистки поверхности от кислотного раствора, грязи. На выходе из ванн остатки травильного раствора отжимаются гуммированными роликами. На НТА-1 и 2 полоса промывается в ванне холодной промывки, а затем в ванне горячей промывки. НА НТА-3 промывка полосы осуществляется в ванне струйной промывки, состоящей из пяти секций. В последней пятой секции происходит окончательная промывка горячей водой.

8. Влага с поверхности полосы удаляется в сушильной установке горячим воздухом.

9. Далее полоса проходит петлевую яму №2 НТА-1 и 2 или петлевое устройство №2 НТА-3 для создания запаса полосы при остановках агрегата на заправку полосы в моталку.

10. Подрезка кромок полосы осуществляется на дисковых ножницах. Отрезанные кромки рубятся на отрезки кромкокрошительными ножницами. Обрезь поступает по ленточному транспортеру в специальные короба.

11. Затем металл для холодной прокатки сматывают в рулоны без промасливания, металл для агрегатов резки перед смоткой промасливают с помощью промасливающего устройства.

12. Полоса в рулоны сматывается с помощью моталок. Перед смоткой полоса разрезается по сварным швам для получения рулонов требуемого развеса, отбираются пробы для определения мех. свойств и микроструктуры.

13. Смотанные рулоны снимаются с барабана моталки на отводящий транспортер, обвязываются упаковочной лентой и наносится маркировка на верхнем витке рулона.

14. Замаркированные рулоны направляются по назначению: на склады рулонов для четырехклетевого и пятиклетевого станов, для агрегата резки.

Все данные о протравленном металле и параметрах технологического процесса контролером ОТК записываются в книги учета производства, оформляется паспорт качества на каждый рулон.

Схема непрерывного травильного агрегата. Рисунок11

Задание

Посмотреть обучающий фильм ПАО «Северсталь». ПХЛ

Проанализировать схему расположения оборудования НТА 1 на рисунке 11

Составить схему травления металла по схеме на рисунке 12

Горячекатанный рулон

Рисунок 12

Задание 7.Пятиклетьевой стан холодной прокатки 1700 ПАО «Северсталь»

Основное оборудование для осуществления холодной прокатки являются пятиклетьевой стан 1700 бесконечной прокатки производительностью 1,8 млн.т/год и четырехклетьевой стан 1700 порулонной прокатки производительностью 1млн.т/год. Оба стана оснащены клетями кварто аналогичными станам горячей прокатки.

Продукция станов является тонкая полоса в рулонах для обработки на последующих переделах. Холоднокатаная сталь поставляется с отжигом и без отжига, с покрытиями - оцинкованная, с полимерными покрытиями, электротехническая.

Преимущества бесконечной прокатки на 5-ти клетьевом являются: высокая точность прокатки, большая производительность, повышенная чистота поверхности полос. Пятиклетьевой стан 1700 бесконечной прокатки показан на рисунке 13.

После прокатки, металл в рулонах, поступает на участок колпаковых печей для отжига с целью:

снижение прочности и увеличение пластичности проката в результате рекристаллизации структуры металла

повышение чистоты поверхности полос за счёт возгонки остатков прокатной эмульсии и выноса их защитным газом.

Основное оборудование цеха - это колпаковые печи (рис 14) с азотным и водородно-азотным защитными газами.

Рис 13.Пятиклетьевой стан 1700 бесконечной прокатки

|

|

|

|

Рис.14 Колпаковые печи | |

Дрессировка отожженных полос

Цель дрессировки:

деформация металла с обжатием от 0,5%до 3,0% (для придания особых механических характеристик),

исправление дефектов плоскостности,

формирование заданной микрогеометрии поверхности проката.

Основное оборудование - два одноклетьевых стана 1700 «кварто» (ДС №1 и ДС №2) производительностью 1,8 млн.т./год (рис 15)

Станы оснащены автоматической системой контроля и регулирования степени деформации, системами положительного и отрицательного изгиба рабочих валков, системой измерения и регулирования скорости движения полосы и системой контроля плоскостности полосы (на ДС №2)

Отожженный и дрессированный металл направляется на автомобилестроительные, судостроительные, машиностроительные и другие предприятия России и мира

Дрессировочный стан рис.15

Технология прокатки на пятиклетевом стане

Пятиклетевой стан 1700 холодной прокатки предназначен для бесконечной прокатки горячекатаных травленых полос.

Пятиклетевой стан более усовершенствованный. Прокатка полосы в стане осуществляется непрерывно (два разматывателя, стыкосварочная машина, петлевое устройство, две моталки).

На пятиклетевом стане работает автоматическая система управления технологическим процессом - АСУ ТП. Система предназначена для автоматизированного ведения процесса прокатки и повышения эффективности управления технологическим процессом.

Горячекатаные травленые рулоны со склада поплавочно в соответствии с заданием ПРБ устанавливаются на транспортер, по которому подаются к одному из разматывателей.Подготовка переднего конца полосы производиться во время размотки полосы с другого разматывателя.

Передний конец рулона отгибается и подается в правильно-тянущую машину, затем к листовым ножницам, где вырезаются некачественные концы полос.

Далее полоса поступает в стыкосварочную машину, где свариваются задний конец прокатываемого рулона и подготовленный передний конец следующего.

После сварки и зачистки шва на рабочей скорости происходит заполнение петлевого устройства для создания запаса полосы, что обеспечивает непрерывность работы стана при остановках.

Потом полоса через натяжную станцию поступает в клети стана.

Прокатка металла осуществляется непрерывно с обильной подачей эмульсии на валки.

Назначение эмульсии:

уменьшение коэффициента трения между валками и металлом;

отвод тепла, выделяющегося при прокатке;

регулирование теплового профиля валков.

По окончании намотки полосы на одну из моталок скорость стана снижается, полоса отрезается и передается на свободную моталку.

Прокатанные рулоны снимаются с моталки и передаются на отводящий транспортер, где взвешиваются на весах, обвязываются упаковочной лентой и маркируются.

Рисунок 16

Задание

Посмотреть обучающий фильм ПАО «Северсталь». ПХЛ

Проанализировать схему расположения оборудования пятиклетьевого стана холодной прокатки 1700 ПАО «Северсталь» на рисунке 16

Составить схему технологии прокатки на стане рисунок 17

Горячекатанный рулон

Рисунок 17

Занятие 8. ПХП Цех покрытий металла №2

В состав цеха оцинкования холоднокатаного листа входят линия оцинкования, линия инспекции, склад холоднокатаного проката и готовой продукции.

Линия способна производить оцинкованный прокат любого назначения (лицевые auto parts, под покраску, холодное профилирование, штамповка и т. д.).

Линия позволяет производить оцинкованный прокат толщиной от 0,4 до 2,0 мм, шириной от 900 до 1875 мм, максимальным проектным сечением 2750 мм2 с диаметром рулонов от 1000 до 2100 мм и массой рулонов до 40 т.

Линия инспекции позволяет производить аттестацию готового проката ответственного назначения (например, лицевые детали иностранных автомобилей).

Рисунок 18 – Схема оборудования входной части АНЦГ.

Рисунок 19 – Схема оборудования центральной части АНЦГ.

Рисунок 20 – Схема оборудования выходной части АНЦГ.

Рисунок 21

Задание 9. Цех гнутых профилей

Строительство цеха гнутых профилей началось в 1970 году, а в первой половине 1972 года формируются службы и участки цеха. Коренные изменения в производстве продукции произошли с мая1993 года, когда был пущен в эксплуатацию на участке №1 трубный стан "19¸50". Первая продукция на стане "50¸76" была получена в июне 1993 г. Кроме этого, переход на трубную технологию позволил повысить качество замкнутых сварных профилей, что повысило их рейтинг на рынке сбыта.

В цехе гнутых профилей ПАО «Северсталь» освоено более 250 типов холодногнутых профилей из углеродистых и низколегированных сталей. Профили, по существу, являются готовыми деталями для различных механизмов, машин, судов. Использование гнутых профилей позволяет машиностроительным предприятиям экономить до 25% металла, а за счет прочностных характеристик профилей – создавать облегченные узлы различных машин.

В ЦГП-1 выпускают прямоугольные трубы с сечением от 15*15 до 80*40 и круглые трубы диметром от 18 до 108мм, максимальная длина трубы составляет 12 метров. Перед тем как отгрузить продукцию потребителю ее упаковывают в специальные короба, а иногда и обрабатывают специальными жидкостями для защиты от коррозии. Продукция, производимая в ЦГП используется в автомобилестроении, в мебельном производстве, трубы для различных нужд.

Основная часть продукции отправляется российским потребителям, таким как Таганрог, МАЗ, КАМАЗ, УАЗ, потребителями на внешнем рынке являются страны Прибалтики, Европы (Италия, Франция, Польша), Азии, Африки и др.

Впервые в мире в Череповце на ПГА 2-8 освоен выпуск замкнутых сварных профилей прямоугольного и квадратного сечений, нашедших широкое применение в сельскохозяйственном машиностроении, строительстве и автомобилестроении.

В состав цеха гнутых профилей ПАО «Северсталь» входит семь трубных электросварочных агрегатов (ТЭСА 10−25; 10−38; 25−60; 12−63; 19−50; 50−76; 21−89) и профилегибочный агрегат (ПГА 2−8 х 100−600).

ТЭСА 19−50 Рисунок 22

Трубоэлектросварочный агрегат 50-76.Рисунок 23

Трубоэлектросварочный агрегат (ТЭСА) 10-25.Рисунок 24

Агрегат продольной резки. Рисунок 25

СОРТАМЕНТ

Ассортимент продукции, выпускаемом ЦП1, велик. Основные виды продукции:

Швеллеры равнополочные - 61 вид.

• Замкнутые сварные прямоугольные профили 23 вида.

Замкнутые прямоугольные профили - 6 видов.

Швеллеры неравнополочные - 13 видов.

Профили корытообразные равнополочные — 17 видов.

• Угловые профили 5 видов

С-о6разные профили - 8 видов.

• Z-образные профили - 3 вида.

Е-образные профили - 3 вида.

Трубы электросварные прямошовные крутого сечения - 52 вида.

Трубы электросварные прямошовные прямоугольного сечения 78 видов.

• Трубы электросварные прямошовные овального сечения 3 вида.

• Трубы электросварные прямошовные полуовального сечения 2 вида.

Трубы электросварные прямошовные специального полуовального сечения.

Трубы электросварные прямошовные квадратного сечения - 13 видов.

Трубы стальные водо-газопроводные - 13 видов.

Другие специальные профили более 30 видов.

ТЭСА «50-76»

Агрегат предназначен для производства электросварных стальных прямошовных труб круглого сечения диаметром от 42 до 76 мм и профильных труб.

Сортамент выпускаемой станом продукции

В настоящее время ТЭСА «50-76» предназначен для производства электросварных прямошовных труб круглого и профильного сечения.

На ТЭСА «50-76» трубы профильного сечения изготавливают с размером полок от 20 до 80 мм с толщиной стенки от 1,5 до 2,5 мм длиной от 5000 до 7100.

Требования к исходной заготовке

Электросварные трубы изготавливаются из холоднокатаной, горячекатаной травленой и нетравленой заготовки, поставляемой из ЛПЦ-2, ПХЛ или с АПР-1500 отделения №2 ЦГП из марок стали по ГОСТ 380-94, ГОСТ 1050-88, EN 10025-93 и из других марок сталей по согласованию с потребителем, с учетом технических характеристик стана.

Для производства труб применяются штрипсы:

толщиной от 1,5 до 3,2 мм для круглых труб;

толщиной от 1,5 до 2,5 мм для профильных труб;

шириной от 118 до 239 мм.

Качество исходной заготовки напрямую определяет качество готового изделия. Основная часть брака производится именно из-за несоответствия исходных заготовок заложенным техническим требованиям.

Требования к готовой продукции

Трубы должны иметь гладкую наружную поверхность, соответствующую данному способу производства. Наружный грат сварного шва должен быть удален. На поверхности допускаются незначительные дефекты, не выводящие толщину стенки за предельные отклонения по толщине.

В готовых пакетах не допускаются трубы с поперечными сварными швами и непроварами продольного шва.

Описание технологических операций

Подготовка полосы. Подготовительная линия ТЭСА состоит из оборудования для правки, стыковки полос из отдельных рулонов в бесконечную полосу и обеспечения бесконечного процесса в формовочно-сварочном стане, а также в ряде случаев оборудование для получения постоянной ширины полосы и очистки кромок. Большие колебания ширины возникают из-за значительных допускаемых отклонений ширины полосы в рулонах, поступающих на ТЭСА больших типоразмеров с листопрокатных станов.

Формовка полосы в трубную заготовку. На данном этапе происходит формирование трубы из трубной заготовки путем непрерывного изгиба полосы с помощью калиброванных валков.

Калибровка валков должна обеспечить: универсальность, т.е. возможность применения одних и тех же валков (в первых клетях) для формовки трубных заготовок разных диаметров; устойчивость полосы и заготовки от смещений вдоль оси валка; возможность формовки тонкостенных заготовок; интенсивный режим формовки, что сокращает число рабочих клетей; пониженный износ валков.

Сварка трубной заготовки. Процесс сварки состоит из следующих этапов:

С помощью подвода ТВЧ к кромкам трубных заготовок их разогревают до температуры сварки;

Шовообжимающие валки сдавливают и сваривают кромки. При индукционном способе передачу энергии в сварку осуществляют кольцевым или щелевым индуктором. Индуцируемый в заготовке ток, проходя по периметру трубы, достигает максимальной величины на свариваемых кромках. Для усиления эффекта вводят магнитный сердечник.

Снятие наружного грата. При сварке давлением происходит вытеснение избытков металла в грат на наружной и внутренней поверхности. Наличие грата ограничивает область применения электросварных труб,

поэтому его удаление является одной из важных технологических операций. Удаление наружного грата осуществляется с помощью гратоснимателя, который резцами срезает его вдоль движения трубы. Удаление внутреннего грата трудноосуществимо и выполняется на специально разработанном оборудовании.

Охлаждение. После снятия наружного грата производится охлаждение непрерывной трубы СОЖ в холодильнике. Проток СОЖ регулируется вентилем на входе в холодильник и перепускным вентилем так, чтобы обеспечивалось достаточное охлаждение шва. Недостаточное охлаждение шва в холодильнике приводит к искривлению труб в пакете по мере остывания. При недостаточном охлаждении увеличивают проток СОЖ в холодильнике или уменьшают скорость прокатки.

Калибровка, при необходимости перепрофилирование. Калибровку сваренной трубы до требуемого диаметра производится на правильно-калибровочном стане. Для профилирования квадратных и прямоугольных труб используют правильные клети (турголовки). Турголовка представляет собой 4-х валковую бесприводную клеть для формирования прямых углов.

Ультразвуковой контроль сплошности сварного шва. Контроль качества продольного шва производится при помощи автоматической ультразвуковой установки АУУЗК «Маяк 7-02».

Автоматическая порезка непрерывной трубы на мерные длины производится летучей пилой при помощи режущего диска. Первая труба, отрезанная после запуска стана будет немерной длины.

1- разматыватель; 2- накопитель; 3- стол для сварки; 4- формовочные клети; 5- шовонаправляющая клеть;

6- сварочное устройство ТВЧ; 7- шовообжимная клеть; 8- гратосниматель; 9- правильно-калибровочные клети;

10- летучая пила; 11- отводящий рольганг; 12- шлеппер; 13- карман для укладки труб.

Рисунок 26.– Схема расположения оборудования ТЭСА «50-76»

Задание

Посмотреть обучающий фильм ПАО «Северсталь». ЦГП

Проанализировать схему расположения оборудования ТЭСА «50-76» на рисунке 26

Составить схему технологических операций на ТЭСА «50-76». Рисунок 27

Взвешивание

Упаковка

Отгрузка

Рисунок 27

Задание 10 Тест

| № | Вопрос | Ответы | Баллы |

| 1 | Выберите общую схему технологического процесса производства горячекатаной прокатной продукции

| а) нагрев → прокатка → очистка от окалины → смотка → взвешивание, маркировка; б) нагрев → прокатка → термообработка→ дрессировка → покрытие Zn → маркировка; в) зачистка → нагрев → смотка→ прокатка → порезка на узкие полосы г) зачистка → нагрев → прокатка → охлаждение → резка→отбор проб→ сортировка→упаковка и маркировка | 2 |

| 2 | Выберите оборудование для нагрева заготовок: 1- сортового проката; 2- листового; 3- слитков А- методическая печь; Б- камерная печь; В – нагревательные колодцы | а) 1А,2Б,3В б) 1А, 2А, 3В в) 1Б, 2В, 3Б

| 1 |

| 3 | Соотнесите виды производств и получаемый сортамент: 1 – листопрокатное; 2 – производство специальных профилей; 3 – сортопрокатное; 4 – метизное; 5 – профилегибочное; А – угловая сталь, арматура, швеллеры, двутавровые балки, катанка, рельсы Б – фасонные профили для автомобилестроения, калиброванный прокат; В – штрипсы, горячий лист, лист с покрытием, холоднокатаная полоса в рулонах ; Г – проволока, электроды, гвозди, шурупы, шплинты, гайки, болты; Д – замкнутый профиль, квадратные трубы; гофрированные профили; зетовые и корытообразные | а) 1А,2Б,3В,4Г,5Д б) 1В,2Б,3А,4Г,5Д в) 1Б,2В,3А,4Д,5Г г) 1Д,2А,3Б,4В, 5Г

| 2 |

| 4 | Выберите рабочий инструмент применяемый при обработке металлов давлением: 1-ковка; 2-прокатка; 3-волочение; 4-прессование; 5-штамповка а) валки, б) волока (фильра), в) штамп, г) пуансон, д) баёк | а) 1-г, 2-а, 3-б, 4- в, 5-д; б) 1-д, 2-а, 3-б, 4-г, 5-в; в) 1-в, 2-а, 3-г, 4-в, 5-б г) 1-а, 2-б, 3-в, 4-г, 5-д

| 1 |

| 5 | Выберите заготовку для производства: 1-горячекатанного листа; 2- холоднокатаного листа; 3- крупносортового проката, 4- бесшовныхтруб А-травленный горячекатаный подкат в рулонах; Б - слитки или блюмы; В -слябы | а) 1В, 2А, 3Б, 4Б; б) 1Б, 2А, 3В, 4Б; в) 1Б, 2В, 3В, 4Б г) 1А,2Б, 3А, 4В

| 2 |

| 6 | Продолжите определение «Прессованием называется……….. ……. | а) выдавливание металла из замкнутого объема через отверстие; б) истечение металла из закрытого объёма через отверстие; в) пластическая деформация металла в специальном контейнере; г) деформация изделий из порошков в закрытом объёме | 1 |

| 7 | Сделайте вывод, с какой целью проводится регулируемое охлаждение металла после прокатки

| а) с целью получения необходимой структуры металла и заранее заданных механических свойств готового проката; б) с целью получение высоких пластических свойств готового проката; в) с целью получения планшетных полос; г) с целью получения геометрических размеров проката с суженными допусками | 2 |

| 8 | Установите последовательность операций при производстве сортового проката | а) прокатка → нагрев → зачистка дефектов → термоупрочнение → отбор проб→сортировка→укладка→взвеши-вание→маркировка и отгрузка; б) зачистка дефектов→нагрев→ прокатка → термоупрочнение→резка→ укладка→ взвешивание →маркировка и упаковка→ отгрузка; в)нагрев→термообработка→прокатка→упаковка→ резка→ отбор проб→ взвешивание→маркировка и отгрузка; г) нагрев → прокатка →отбор проб→термообработка →резка →маркировка и упаковка →взвешивание →отгрузка. | 2 |

| 9 | В каких случаях применяют дисковые ножницы | а)применяют для обрезки кромок у широких полос и резки этих полос вдоль на несколько более узких б) применяют для обрезки торцов у широких полос и резки этих полос вдоль на несколько более узких в) применяют для обрезки кромок у широких полос и резки этих полос поперек на несколько более узких г) применяют для обрезки торцов и кромок у широких полос | 2 |

| 10 | Обжатие металла вращающимися валками называется…

| А) прокатка. В) прессование. С) волочение. D) ковка. Е) штамповка | 1 |

| 11 | Холодный листовой прокат производят толщиной:

| а) 0,35 -5 мм б) 0,75- 5мм. в) 0,1-7 мм

| 1 |

| 12 | Исходный метал в прокатные цеха поступает в виде?

| а) отливок; б) поковок; в) слитков; г) заготовок

| 2 |

| 13 | Определите газы, входящие в состав любой стали | аммиак азот кислород озон ацетилен водород аргон гелий | 2 |

| 14 | Укажите вредные примеси, которые попадают в доменную печь с минералами пустой породы агломерата или железной руды, коксом, флюсами | фосфор сера кремний углерод марганец | 1 |

| 15 | Сталь - это сплав .... (выберите основные элементы состава сплава) | углерод более 2,14% сера кремний железо углерод до 2,14% | 1 |

Информационное обеспечение обучения

Основные источники:

Основы металлургического производства [Электронный ресурс] : учебник / В.А. Бигеев [и др.]. — Электрон. дан. — Санкт-Петербург : Лань, 2017

Технологическая инструкция ТИ (по подразделениям)

| Электронные ресурсы: |

| ПАО «Северсталь» [Офиц. Сайт] http://www.severstal.com/rus/about/ |

Приложение 1

График изучения цехов ПАО «Северсталь»

Общая структура производства проката

СПП (сортопрокатное производство) стан 150

ЛПЦ-1

ЛПЦ-2

ЦОМ-2

НТА

ЦПиО (5 –кл стан холодной прокатки)

ЦПМ-2 (Севергал)

ЦГП

Итоговый тест

Приложение 2

БПОУ ВО «Череповецкий металлургический колледж»

Специальность 22.02.05

Обработка металлов давлением

ОТЧЕТ ПО ОЗНАКОМИТЕЛЬНОЙ ПРАКТИКЕ

для студентов 2 курса

Выполнил: _______________

студент группы 2ОМД-2(3)

Принял:Барова Е.В.,(Смирнова Е.Р.)

преподаватель колледжа

Череповец

2020