Зачет по структурным изменениям при термообработке.

Задание: решить свой вариант задачи (см. решение 26 варианта) и нарисовать график термообработки

Схемы структур оформлять в квадрате 2,5-3см с подписями структурных составляющих.

Пояснения к решению задач.

Изменение свойств при термообработке (нагреве и охлаждении) зависит от изменений структуры. При конспектировании вопросов 1-16 (тема «теория то») и выполнении ЛР 2 и 7 вы увидели, что структура стали меняется в зависимости от температуры нагрева и режима охлаждения. В некоторых случаях, когда требуется радикальным образом поменять свойства, нагревают выше температур полиморфного превращения, до появления аустенита (с последующим распадом аустенита на различные структуры). Если преследуют иные цели термообработки – нагревают ниже критических точек.

При выполнении работы пользоваться:

1. Марочник сталей (содержание углерода и температуры критических точек). Напоминаю, что в доэвтектоидных сталях (до 0,8%С ) две критические точки Ас1 и Ас3; в заэвтектоидных сталях (свыше 0,8%С) две критические точки Ас1 и Аcm; в эвтектоидной стали С=0,8% одна критическая точка Ас1=Ас3

2. Диаграмма «железо-цементит» – для определения исходных структур и структур при нагреве (кроме структур после закалки – если у вас исходное состояние «сталь после закалки»). Напоминаю, что структуры по диаграмме «железо-цементит» называются равновесными и получены в результате медленного охлаждения с печью. Таким образом, на этой же диаграмме нужно смотреть структуры после охлаждения с печью (но не после отпуска).

3 Диаграмма изотермического распада аустенита (она же С-кривая, т.к. напоминает по очертанию русскую букву С). Здесь живут все неравновесные структуры, полученные при распаде аустенита (т.е. охлаждение из аустенитного состояния быстро в воде, масле или ускоренно на воздухе). Впрочем, там вверху под аустенитом живут и равновесные структуры, но удобнее их смотреть по диаграмме «железо-цементит». Если вы обратили внимание, на С-кривой по оси «Х» отложено время (в сжатом логорифмизированном виде). Поэтому на данной С-кривой определяются структуры, полученные при распаде аустенита с любой скоростью (при закалке в воде речь идет о секундах, при нормализации – минуты или десятки минут, при отжиге охлаждении с остывающей печью – о часах или десятках часов).

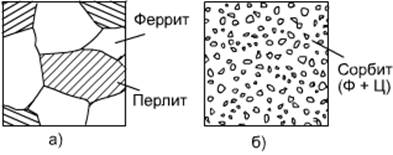

При распаде аустенита в углеродистых сталях могут получиться все структуры, написанные на С-кривой. Таким образом, из аустенита могут образоваться типы структур ФЕРРИТ, ПЕРЛИТ, СОРБИТ, ТРООСТИТ (это ферритно-цементитные смеси с разной степенью измельчения цементита), БЕЙНИТ, МАРТЕНСИТ, ЦЕМЕНТИТ. Эти структурные составляющие (т.е. типы зёрен ) могут быть в сочетании друг с другом или же занимать 100%. Поэтому все структуры, которые вам известны, могут быть получены при термообработке (кроме ледебурита, который может быть только в белых чугунах и графита, которые существует только в сером чугуне).

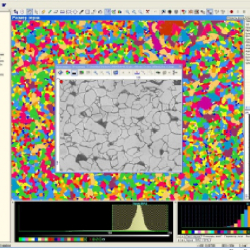

4. Пользоваться Лабораторными работами по термообработке 2 (если отжиг) и 7 (если закалка и отпуск) и лабораторной работой по материаловедению 9 («Микроанализ сталей в равновесном состоянии» ). Структуры сорбита и троостита при нормализации тоже рисовать из 7 лр. При зарисовке структуры в исходном равновесном состоянии (не после закалки) учитывать содержание углерода в стали (соотношение феррита и перлита по формуле % С=(0,8хПлощадь перлита)/100). Напоминаю, что после закалки перед отпуском исходная структура мартенсит закалки.

| № | Фамилия | Марка стали | %С | Т кри тич точек | Название т/о | Исходная структура перед т/о | Нагрев | Охлаждение |

| Название структурных составляющих | Схема структуры | Формула нагрева (в зависимости от %С) или постоянная температура, независящая от %С | Название структуры при нагреве | Схема структуры при нагреве | Режим охлаждения | Название структуры после охлаждения | Схема структуры после охлаждения |

| 1 |

| 40 |

|

| Отжиг полный |

|

| Ас3+30

|

|

| С печью |

|

|

| 2 |

| 40 |

|

| Нормализация |

|

| Ас3+30

|

|

| На воздухе |

|

|

| 3 |

| 40 |

|

| Закалка полная |

|

| Ас3+30

|

|

| В воде |

|

|

| 4 |

| 40 |

|

| Закалка не полная |

|

| Ас1+20Ас3

|

|

| В воде |

|

|

| 5 |

| 40 |

|

| Отжиг диффузионный |

|

| 1100 |

|

| С печью |

|

|

| 6 |

| У8 |

|

| Отжиг сферидизационный (на зернистый перлит) |

|

| Ас1+30 |

|

| С печью |

|

|

| 7 |

| У8 |

|

| Закалка полная |

|

| Ас1+30

|

|

| В воде |

|

|

| 8 |

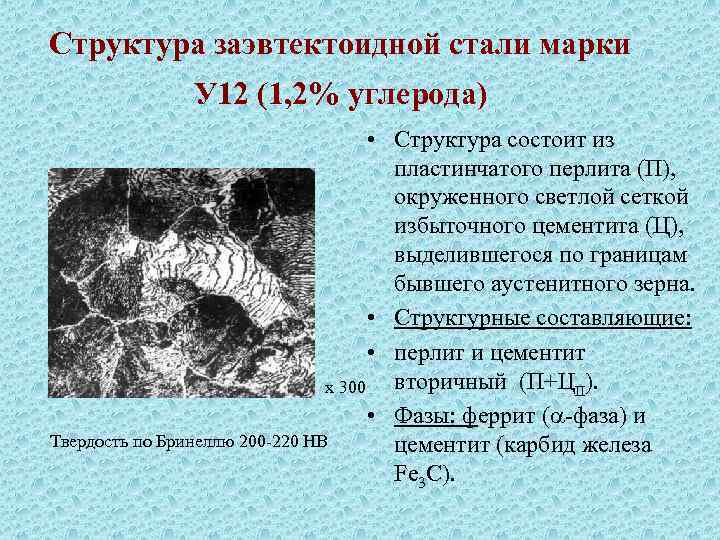

| У12 |

|

| Закалка не полная |

|

| Ас1+30

|

|

| В воде |

|

|

| 9 |

| 65 |

|

| Закалка полная |

|

| Ас3+30 |

|

| В воде |

|

|

| 10 |

| 15 |

|

| Отжиг полный |

|

| Ас3+30 |

|

| С печью |

|

|

| 11 |

| 45 |

|

| Закалка полная |

|

| Ас3+30 |

|

| В масле (скорость охлаждения медленнее критической)

|

|

|

| 12 |

| 45 |

|

| Закалка не полная |

|

| Ас1+20Ас3 |

|

| В воде

|

|

|

| 13 |

| 08 |

|

| Отжиг для снятия напряжений |

|

| 550 |

|

| С печью |

|

|

| 14 |

| 10пс |

|

| Нормализация |

|

| Ас3+30 |

|

| На воздухе |

|

|

| 15 |

| 10пс |

|

| Отжиг полный |

|

| Ас3+30 |

|

| С печью |

|

|

| 16 |

| 45 |

|

| Отпуск высокий после полной закалки |

|

| 550 |

|

| На воздухе |

|

|

| 17 |

| 65 |

|

| Отпуск средний после полной закалки |

|

| 400 |

|

| На воздухе |

|

|

| 18 |

| 75 |

|

| Отпуск низкий после полной закалки |

|

| 180 |

|

| На воздухе |

|

|

| 19 |

| 15кп |

|

| Отжиг для снятия напряжений |

|

| 250 |

|

| С печью |

|

|

| 20 |

| 30 |

|

| Нормализация |

|

| Ас3+30 |

|

| На воздухе |

|

|

| 21 |

| У12А |

|

| Нормализация |

|

| Аcm+30 |

|

| На воздухе |

|

|

| 22 |

| 35 |

|

| Закалка полная |

|

| Ас3+30 |

|

| В воде |

|

|

| 23 |

| 35 |

|

| Закалка не полная |

|

| Ас1+20Ас3 |

|

| В воде |

|

|

| 24 |

| 40 |

|

| Нормализация |

|

| Ас3+30 |

|

| На воздухе |

|

|

| 25 |

| У9 |

|

| Отпуск низкий после полной закалки |

|

| 150 |

|

| На воздухе |

|

|

| 26 | Примерный вариант | У10 |

|

| Нормализация |

|

| Аcm+30 |

|

| На воздухе |

|

|

График термической обработки нарисовать в координатах «время-температура». По оси х «время» не масштабировать, т.к. нам неизвестны размеры деталей, способ их укладки в печь и прочие факторы (т.е. длительность нагрева, выдержки в печи). Отмечать температуры по оси у «температура» отмечать числа. Охлаждение рисовать примерно:

Медленное с печью – растянуть на максимальное время

На воздухе – примерно под углом 45 градусов

В воде – отвесно вниз

В масле – среднее между воздухом и водой

Пример решения вар 26

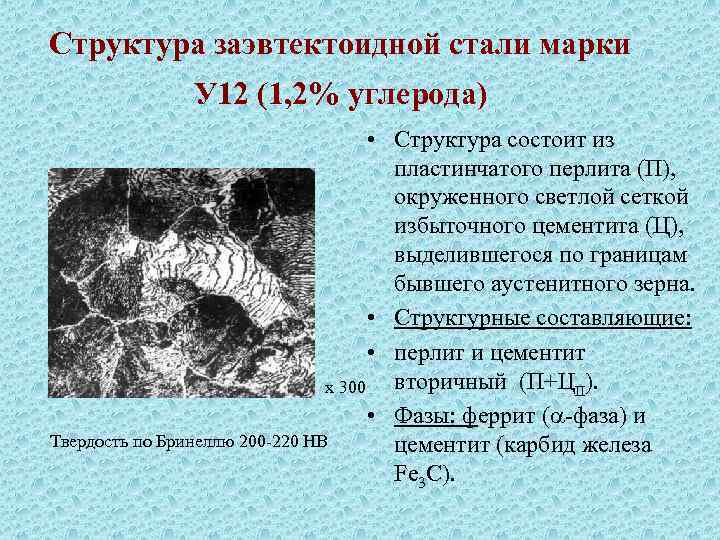

Марка стали У10

Содержание углерода 0,95-1,09 (в среднем 1,0%)

Температуры критических точек: Ас1=730о, Аcm=800о

Название термообработки: нормализация

Исходная структура (в равновесном состоянии)

Нагрев: Т нормализации= Аcm+30=800+30=830о С

Структура при нагреве:

Аустенит (γ-фаза) — высокотемпературная гранецентрированная модификация железа и его сплавов. Фаза названа в честь английского металловеда Сэра Уильяма Чандлера Робертс-Остина

Режим охлаждения: на воздухе

Структура после охлаждения

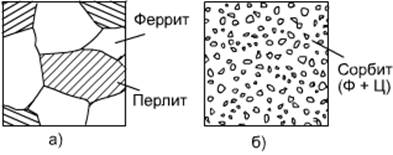

Сорбит (а – фото микроструктуры, б – схема микроструктуры)

Сорби́т — одна из структурных составляющих сталей и чугунов; представляет собой высокодисперсную разновидность перлита — эвтектоидной смеси феррита и цементита.

Описание превращения при охлаждении:

По диаграмме изотермического распада аустенита при охлаждении на воздухе в точке 1 происходит выделение из Аустенита Цементита вторичного, в точке 2 из аустенита выделяется ферритно-цементитная смесь (Сорбит). Таким образом, конечная структура состоит из Сорбита (вторичный цементит при микроанализе отдельно не определяется, т.к. он смешивается с цементитом сорбита)

11. График нормализации стали У10

Примечания к решению задачи:

по С-кривой при закалке скорость охлаждения проводить таким образом, чтобы не задевать С-кривую

при отпуске пользоваться лекциями по 4-му превращению аустенита, на С-кривой не показано превращения при отпуске, поэтому её не надо рисовать

Можно не рисовать полностью диаграмму «железо-цементит», а изображать только «стальной угол» (левый нижний)