Занятие 45 Техническое обслуживание и ремонт топливоподкачивающего насоса системы питания дизельных двигателей.

45.1. Общие сведения о конструкции подкачивающих насосов.

На дизелях применяют несколько типов подкачивающих насосов. Все они крепятся на корпусах насосов высокого давления и приводятся в работу от кулачкового вала.

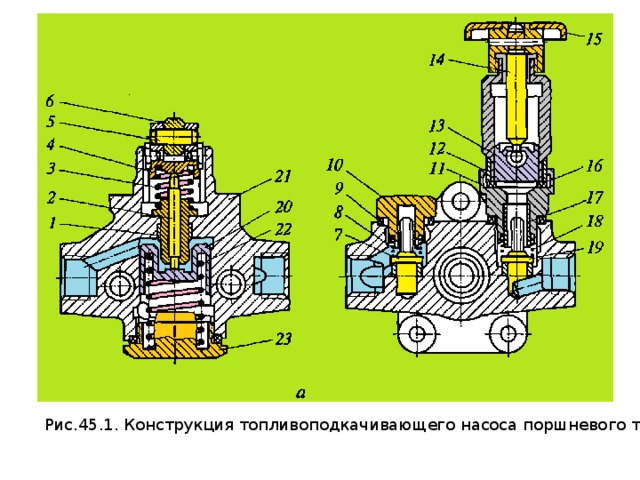

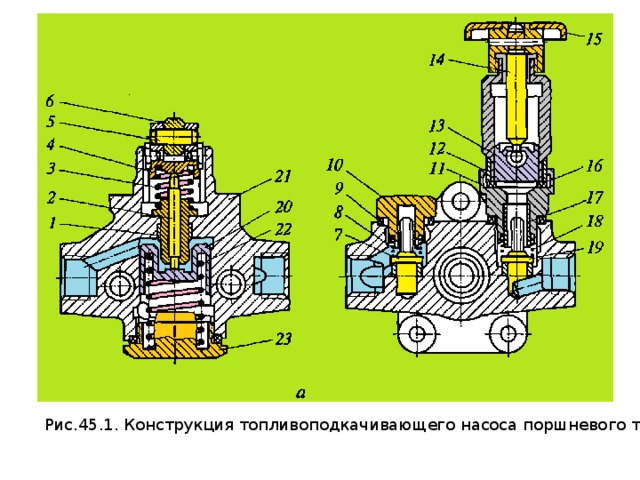

Основными частями насоса являются корпус 21

(см.рис.), в котором установлен поршень 20.

С одной стороны на поршень действует предварительно сжатая пружина 22, а с другой — шток толкателя 2.

Толкатель 4 при помощи ролика 6 опирается на эксцентрик 24 кулачкового вала насоса высокого давления.

Рис.45.1. Конструкция топливоподкачивающего насоса поршневого типа.

Топливоподкачивающий насос низкого давления

Рис. 45.1. Конструкция топливоподкачивающего насоса поршневого типа.

1 — втулка;

2 — шток толкателя;

3, 8, 18, 22 — пружины;

4 — толкатель;

5 — ось ролика;

6 — ролик;

7 — выпускной клапан;

9, 16 — прокладки;

10, 23 — пробки;

11 — корпус цилиндра;

12 — цилиндр;

13, 20— поршни;

14 — шток поршня;

15 — рукоятка;

17— втулка цилиндра ручного насоса;

19 — впускной клапан;

21 — корпус насоса;

24 — эксцентрик;

25, 26 — каналы;

45.2. Проверка и ремонт топливоподкачивающего насоса

Проверку топливоподкачивающего насоса (например двигателя ЯМЭ-236) проводят на производительность и величину развиваемого давления.

Производительность топливоподкачивающего насоса при противодавлении 0,15...0,17 МПа и частоте вращения кулачкового вала привода 1050 мин -1 должна быть не менее 2,2 л/мин.

При полностью перекрытом нагнетательном канале насоса и при частоте вращения кулачкового вала 1050 ±10 мин -1 максимальное давление должно быть не менее 0,4 МПа.

При низкой производительности топливоподкачивающего насоса (ТПН) необходимо:

- закрепить его корпус в слесарных тисках,

- вывернуть пробку пружины

- вынуть из корпуса пружину и поршень.

- вывернуть из корпуса ТПН ручной насос в сборе, пробку клапана

- вынуть из корпуса ТПН пружины и клапаны.

- снять ТПН с приспособления, предохранив от выпадения штока из втулки.

Пара «шток—втулка» является прецизионной, в которой замена одной детали какой-либо деталью из другой пары не допускается!

Сняв стопорное кольцо толкателя, вынимают толкатель в сборе.

- С поверхностей деталей, используя щетки и чистики, удалить смолистые отложения и продукты коррозии, препятствующие свободному перемещению толкателя в корпусе ТПН. Детали промывают в щелочном растворе.

- При наличии задиров на цилиндрической поверхности толкателя зачистить ее шлифовальной шкуркой. При необходимости заменить уплотнительные шайбы.

Корпус топливоподкачивающего насоса низкого давления изготавливают из серого чугуна СЧ 15—32. Обломы или трещины, проходящие через резьбовые отверстия, являются выбраковочными признаками.

- Обломы и трещины на фланце корпуса устранить заваркой или наплавкой, если они захватывают не более 1/2 длины окружности отверстия.

- Износ отверстия под поршень устранить обработкой под ремонтный размер, при размере более допустимого деталь бракуется.

- Выработку или коррозию рабочей поверхности седел клапанов устраняют обработкой до размера «как чисто».

- Ослабление посадки седла клапана устраняют обработкой под ремонтный размер с последующей запрессовкой ремонтного седла.

Диаметр отверстия под седло более допустимого является выбраковочным признаком.

Для восстановления герметичности корпуса топливоподкачивающего насоса в резьбовом соединении «втулка штока — корпус» необходимо выполнить следующие операции:

- нагреть корпус топливоподкачивающего насоса до температуры 120 °С;

- вывернуть пару «шток—втулка» из корпуса насоса;

- очистить от остатков клея и обезжирить резьбовые поверхности втулки и корпуса насоса;

- нанести кисточкой на резьбу втулки клей, приготовленный на основе эпоксидной смолы марки ЭД-20, ЭД-16, и ввернуть втулку в корпус до упора;

- проверить подвижность штока, при его затрудненном перемещении ослабить затяжку втулки;

- просушить корпус насоса в течение 3 ч при температуре 100 °С (или не менее 24 ч при температуре 20 °С).

При необходимости восстанавливают герметичность прилегания клапанов насоса к седлам притиркой сопрягаемых поверхностей с использованием пасты ACM 2/1 НОМ.

Притирку проводят вручную петлеобразными движениями.

По окончании притирки промывают детали в моющем растворе до полного удаления остатков доводочной пасты и обдувают их сжатым воздухом.

После сборки ТПН проверяют плавность хода поршня и толкателя под действием пружины, нажав рукой на ролик толкателя и переместив толкатель до упора.

Рука должна встретить упругое сопротивление.

После снятия усилия поршень должен легко возвращаться в исходное положение.

Заедания и прихватывания не допускаются.

Испытание ТПН на максимальное развиваемое давление и производительность

проводят на стенде. Для этого необходимо:

- подключить ТПН к стенду по схеме: топливный бак — фильтр грубой очистки топлива — вакуумметр — топливоподкачивающий насос — манометр — мерный резервуар.

- включить стенд и по тахометру установить требуемые по техническим условиям частоту вращения вала привода стенда, разрежение на всасывании и противодавление на выходе из ТПН.

- по манометру стенда зафиксировать наибольшее развиваемое насосом давление, а по количеству топлива, собранного в мерном цилиндре, — его производительность.

Результаты измерения производительности и максимального давления должны соответствовать техническим условиям.