СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Экзаменационные материалы по предмету "Технология бурения"

Экзаменационные материалы по предмету "Технология бурения"

Просмотр содержимого документа

«Экзаменационные материалы по предмету "Технология бурения"»

Министерство образования, культуры и науки РК

БОУ НПО Профессиональный лицей №1 г. Лагани

Зкзаменационные билеты

по дисциплине

«Технология бурения нефтяных и газовых скважин»

Составил: Манджиев В.Х

преподаватель спец.дисциплин

г. Лагань

2013г.

Билет № 1

1. Современное состояние нефтяной и газовой промышленности России.

2. Типы опор трехшарочных долот

3. Буровые промывочные жидкости. Основные функции и свойства

Билет № 2

1. Классификация скважин в нефтяной и газовой промышленности

2. Основные типы и конструкции бурильных труб..

3. Условия работы БК при роторном способе бурения.

Билет № 3

1. Условия работы бурильной колонны в скважине при бурении с забойными двигателями.

2. Система промывки трехшарошечных долот

3. Приготовление буровых растворов.

Билет № 4

1. Основные понятие о бурении и скважине

2. Основные физико-механические свойства горных пород.

3. Осложнения при бурения скважин.

Билет № 5

1. Функциональная схема буровой установки.

2. Механизм разрушения горной породы при вдавливании индентора.

3. Долота ИСМ, конструктивные особенности, области применения.

Билет № 6

1. Система опор трехшарошечных долот.

2. Бурильная колонна, ее назначение и составные элементы.

3. Основные требования к бурильным установкам

Билет № 7

1. Классификация буровых долот

2. Гидравлические забойные двигатели для работы с трехшарошечными долотами с негерметизированными маслозаполненными опорами.

3. Аварии и осложнении при бурении.

Билет № 8

1. Система вооружения трехшарошечных долот.

2. Гидравлические забойные двигатели для работы с алмазными долотами

3. Выбор глубины спуска и расчет диаметра обсадных колонн.

Билет № 9

1. Лопастные долота, их разновидности, конструктивные особенности, области применения

2. Турбобуры. Назначение и область применения.

3. Вскрытие и опробование продуктивных пластов

Билет № 10

1. Эффект скольжения шарошек в трехшарошечных долота.

2. Буровые растворы, применяемые при вскрытии продуктивных пластов

3. Проектирование строительства скважин. Документация при бурении скважин

Билет № 11

1. Буровые долота, оснащенные алмазно-твердосплавными пластинками (долотаPDC), конструктивные особенности, области применения

2. Шарошечные долота, их разновидности, основные узлы и элементы, области применения.

3. Закачивание, освоение и испытание скважины.

Билет № 12

1. Бурильные головки для отбора керна: шарошечные, алмазные, ИСМ, PDC.

2. Основные способы цементирования

3. Условия бурения с применение промывочных жидкостей и способы промывки.

Билет № 13

1. Алмазные импрегнированные долота.

2. Бурильная колонна, ее назначение и составные элементы.

3. Классификация буровых растворов.

Билет № 14

1. Зависимость механической скорости проходки от осевой нагрузки на долота

2. Понятие на оптимизации параметров режима бурения. Критерии оптимизации

3. Контроль качества крепи скважины

Билет № 15

1. Понятие о режиме бурения. Параметры режимы бурения и показатели работы долота.

2. Вертикальные скважины. Способы предупреждения их искривления.

3. Цементировочное оборудование

Билет № 16

1. Алмазные долота, оснащенные природными или синтетическими алмазами, конструктивные особенности, области применения.

2. Цементирование скважин. Приготовление тампонажных растворов.

3. Причины искривления скважин

Билет № 17

1. Влияние дифференциального давления на забое скважины на механическую скорость проходки

2. Цементирование зксплуатационной колонны.

3. Гидравлические забойные двигатели для работы с алмазными долотами.

Билет № 18

1. Винтовые забойные двигатели.

2. Классификация буровых растворов

3. Гидравлические забойные двигатели для бурения наклонных и горизонтальных скважин

Билет № 19

1. Реактивно-турбинный способ бурения, область применения, особенности технологи

2. Система опор трехшарошечных долот

3. Выбор конструкции скважины

Билет № 20

1. Наклонно-направленные скважины. Цели и способы их бурения.

2. Бурение горизонтальных скважин.

3. Контроль за проводкой ствола наклонно-направленной скважины.

Билет № 21

1. Цели и способы бурения горизонтальных и горизонтально-разветвленных скважин.

2. Конструкция забоев радиально разветвленной скважин

3. Особенности технологии бурения морских скважин.

Билет № 22

1. Свойства промывочной жидкости

2 Требования к буровым растворам

3. Крепление скважин. Основные типы и конструкции обсадных колонн.

Билет № 23

1. Осложнения при бурении скважин

2. Аварии при бурении скважин

3. Поломка долот

Билет № 1

1. Современное состояние нефтяной и газовой промышленности России.

Нефтяная и газовая промышленность представляют собой совокупность хозяйствующих субъектов, обеспечивающих разведку, строительство скважин, добычу, транспортировку, переработку и реализацию нефти, газа и продуктов их переработки.

Нефтяная промышленность в настоящее время, производит 12-14% промышленной продукции, обеспечивает 17-18% доходов федерального бюджета и более 35% валютных поступлений.

За последний период отмечается резкое ухудшение ресурсной базы РФ. В стране возросла доля трудноизвлекаемых запасов, что привело к снижению объемов добычи. Ресурсы нефти категорий С3, Д1, Д2 приурочены к меньшим по размерам и более сложно построенным месторождениям по сравнению с разведанными запасами. Ожидается открытие 25% неразведанных ресурсов на глубине 3-5 км. И еще 25% на глубинах свыше 5 км. Главными причинами ухудшения состояния сырьевой базы является естественное истощение недр и резкое сокращение объема инвестиций, направляемых в эту сферу деятельности.

Основные ресурсы нефти сосредоточены в Западной и Восточной Сибири, на Дальнем Востоке и шельфах дальневосточных и северных морей.

В девяностые годы добыча нефти систематически снижалась, но с 2000 г стала увеличиваться. Этому способствовала благоприятная ценовая конъюнктура на мировых рынках нефти. Кроме этого, в этот период времени увеличился объем инвестиций в нефтяную отрасль. Это способствовало увеличению вновь вводимых нефтяных месторождений.

Но в дальнейшем прогнозируется ухудшение и снижение добычи нефти. Это связано с тем, что большинство скважин находится в завершающей стадии, а новые скважины имеют небольшие объемы месторождений. В связи с этим, энергетическая стратегия, разработанная правительством РФ направлена на увеличение объемов инвестиций в нефтяную отрасль.

Газовая промышленность в годы проведения радикальных экономических реформ, сохранив свою целостность, проявила себя наиболее устойчивой и эффективной отраслью ТЭК.

Ситуация, сложившаяся в настоящее время в газовой промышленности значительно благоприятнее, чем в других отраслях ТЭК. Сырьевой базой газовой отрасли свойственна высокая концентрация запасов, что создает благоприятные условия для вовлечения их в разработку. Весьма существенно для характеристики ресурсной базы отечественной газовой промышленности то, что 65% запасов находится в распоряжении ОАО «Газпром».

2. Типы опор трехшарошечных долот.

Вооружение шарошек долот типов М, МС, С, СТ и Т, предназначенных для разрушения неабразивных и малоабразивных пород, выполнено в виде фрезерованных зубьев призматической формы, имеющих различные параметры по углу заострения, высоте над корпусом шарошки и величине притупления, наплавленных зерновым твердым сплавом разной толщины. Наплавочный материал на основе окатанных спеченных, спеченных дробленых и литых дробленых карбидов вольфрама различной грануляции наносится на все поверхности зуба (боковые, торцевые и притупления), что обусловливает более высокую износостойкость вооружения и долота в целом и, как следствие, увеличение показателей его работы. Высота зубьев или твердосплавных зубков и их шаг по венцам максимальны в долотах, предназначенных для бурения в мягких породах, и минимальны в долотах для бурения очень крепких пород.

У долот большого диаметра зубья могут выполняться как фрезерованными, так и литыми, составляющими единое целое с корпусом шарошки. Долота с фрезерованным вооружением для бурения мягких пород (типа М) спроектированы с максимальным смещением осей шарошек относительно оси долота и максимальным углом наклона осей шарошек к оси долота (57°) с целью усиления ударно-сдвигающего воздействия зубьев на породу.

Долота с фрезерованным вооружением для бурения пород средней твердости (типа С) спроектированы со средним смещением осей шарошек и соответствующим углом наклона осей шарошек к оси долота (54°) с целью получения, как скалывающего воздействия, так и достаточно высокого ударно-сдвигающего воздействия зубьев на породу.

Долота с фрезерованным вооружением для бурения твердых пород (типа Т) спроектированы без смещения осей шарошек с целью получения чисто ударного воздействия зуба на породу, что обеспечивает минимальный износ, характерный для "чистого" качения по забою. При конструировании шарошек используется принцип разношагового расположения зубьев на их венцах, обусловливающий снижение рейкообразования на забое скважины.

Обратные конуса шарошек с фрезерованными зубьями также наплавляются зерновым твердым сплавом, а по заказу потребителей они армируются вставными твердосплавными зубками с целью повышения износостойкости долота по диаметру. Армирование спинок лап фрезерованных долот осуществляется наплавкой козырька и набегающего ребра зерновым твердым сплавом, запрессовкой твер-досплавных зубков или комбинированно наплавкой и запрессовкой одновременно, это обеспечивает полное перекрытие спинки по высоте. Указанные конструктивные решения существенно повышают стойкость долота как от износа по диаметру, так и его работы в целом.

Для уменьшения абразивного износа корпуса шарошки по венцам и межвенцовым канавкам увеличивается глубина цементированного слоя.

3. Буровые промывочные жидкости. Основные функции и свойства

При бурении вращательным способом в скважине постоянно циркулирует поток жидкости, которая ранее рассматривалась только как средство для удаления продуктов разрушения (шлама). В настоящее время она воспринимается, как один из главных факторов обеспечивающих эффективность всего процесса бурения.

При проведении буровых работ циркулирующую в скважине жидкость принято называть - буровым раствором или промывочной жидкостью (Drilling mud, drilling fluid).

Буровой раствор кроме удаления шлама должен выполнять другие, в равной степени важные функции, направленные на эффективное, экономичное, и безопасное выполнение и завершение процесса бурения. По этой причине, состав буровых растворов и оценка его свойств, становится темой большого объема научно-практических исследований и анализа.

Условия бурения с применением буровых промывочных жидкостей

В процессе бурения нарушается равновесие пород, слагающих стенки скважин. Устойчивость стенок зависит от исходных прочностных характеристик горных пород, их изменения во времени под действием различных факторов. Большая роль здесь принадлежит процессу промывки и промывочному агенту. Основная задача промывки – обеспечение эффективного процесса бурения скважин, она включает в себя сохранение, как устойчивости стенок скважин, так и керна.

В условиях, когда нарушена целостность породы, большую роль играет горное давление. В приствольной части скважины оно проявляется как в вертикальном, так и в горизонтальном направлении. Боковое давление является следствием вертикального и вызывает касательные напряжения, способствующие выпучиванию пород, сужению ствола и обвалообразованию. Величина касательных напряжений зависит не только от горного давления, но и от давления промывочной жидкости.

Функции бурового раствора

1. Удаление продуктов разрушения из скважины;

2. Охлаждение породоразрушающего инструмента и бурильных труб;

3. Удержание частиц выбуренной породы во взвешенном состоянии;

4. Создание гидростатического равновесия в системе "ствол скважины - пласт";

5. Сохранение проницаемости продуктивных горизонтов;

6. Перенос энергии от насосов к забойным механизмам;

7. Обеспечение проведения геофизических исследований;

8. Предохранение бурового инструмента и оборудования от коррозии и абразивного износа;

9. Закупоривание каналов с целью снижения поглощения бурового раствора и водопритоков;

10. Предотвращение газо-, нефте-, водо проявлений;

11. Снижение коэффициента трения.

Билет № 2

1. Классификация скважин в нефтяной и газовой промышленности

1. Опорные скважины – бурятся для изучения геологического строения и гидрогеологических условий залегания осадочной толщи пород и выявления закономерностей распространения комплексов отложений, благоприятных для нефтенакоплений. При бурении опорных скважин стремятся вскрыть фундамент, или, по крайней мере, бурят до технически возможных глубин

2. Параметрические скважины – для более детального изучения геологического строения разреза, особенно на больших глубинах, и выявления наиболее перспективных площадей с точки зрения проведения на них геологоразведочных работ. По результатам бурения параметрических скважин уточняют стратиграфический разрез и наличие благоприятных для скопления нефти и газа структур, корректируют данные о нефтегазоносности района и прогнозные запасы нефти и газа.

3. Структурные скважины служат для тщательного изучения выявленных при бурении опорных и параметрических скважин структур и для подготовки проекта поисково-разведочного бурения на эти структуры. Результаты структурного бурения и геофизических исследований используют для изучения характера залегания, определения возраста и физических свойств пород, слагающих разрез, точной отбивки опорных (маркирующих) горизонтов и построения структурных карт.

4. Поисковые скважины бурят на подготовленных на основе результатов предыдущего бурения и геолого-геофизических исследований площадях с целью открытия новых месторождений нефти и газа или на ранее открытых месторождениях для поисков новых залеганий нефти и газа. При бурении поисковых скважин изучают разрез и его нефтегазоносность с отбором проб горных пород, воды, газа и нефти, а при вскрытии продуктивной толщи испытывают скважины на приток нефти и газа с помощью специальных механизмов и аппаратуры.

5. Разведочные скважины бурят на площадях с установленной промышленной нефтегазоносностью с целью оконтуривания месторождения и сбора исходных данных для составления проекта его разработки. В процессе разведочного бурения продолжают исследование разреза и его нефтегазоносности примерно в таком же объеме, как и при поисковом бурении.

6. Эксплуатационные скважины бурят на полностью разведанном и подготовленном к разработке месторождении. В категорию эксплуатационных скважин входят не только скважины, с помощью которых добывается нефть и газ, но и скважины, позволяющие организовать эффективную разработку месторождения (оценочные, нагнетательные, наблюдательные).

7. Оценочные скважины предназначены для уточнения режима работы пласта и степени выработки интересующих участков залежи, выявления и уточнения границ продуктивных полей.

8. Нагнетательные скважины служат для организации законтурного и внутриконтурного нагнетания в эксплуатационный пласт воды, газа или воздуха в целях поддержания пластового давления.

9. Наблюдательные скважины служат для осуществления систематического контроля за изменением давления, положением водо-нефтяного (ВНК), газо-водяного (ГВК) и газо-нефтяного (ГНК) контактов в процессе эксплуатации пласта.

10. Специальные скважины бурят для сброса промысловых вод в непродуктивные поглощающие пласты, разведки и добычи воды, подготовки структур для подземных газохранилищ и закачки в них газа, ликвидации открытых фонтанов нефти и газа.

2. Основные типы и конструкции бурильных труб.

Бурильная труба состоит из трубной заготовки и присоединительных концов (замковой муфты и замкового ниппеля). Концы соединяются с трубной заготовкой посредством трубной резьбы или сварки.

В процессе работы бурильные трубы свинчивают в свечи – по 2-3 трубы. Для свинчивания в свечи на присоединительных концах нарезается замковая резьба (на ниппеле наружная, на муфте внутренняя).

Стальные бурильные трубы с приварными замками предназначены преимущественно для роторного способа бурения, но также используются и при бурении с гидравлическими забойными двигателями.

Бурильные трубы бывают стальные и легкосплавные.

Стальные бурильные трубы :

n Бурильные трубы с высаженными внутрь концами и соединительными муфтами.

n Бурильные трубы с высаженными наружу концами и соединительными муфтами.

n Бурильные трубы с высаженными внутрь концами и коническими стабилизирующими поясками.

n Бурильные трубы с высаженными наружу концами и коническими стабилизирующими поясками.

n Бурильные трубы с приварными соединительными концами.

Марки сталей для изготовления СБТ: Д, К, Е, Л, М, Р, Т.

Легкосплавные (алюминиевые) бурильные трубы ЛБТ (АБТ) сборной конструкции применяют при бурении с использованием гидравлических забойных двигателей.

ЛБТ изготавливают из дюрали (сплав Al – Cu – Mg).

Преимущества ЛБТ:

Ø низкая плотность и масса погонного метра;

Ø высокая прочность;

Ø диамагнитность.

Недостатки ЛБТ:

Ø снижение прочности при t 150 0 C;

Ø нельзя эксплуатировать в агрессивной щелочной или кислотной среде.

Утяжеленный бурильные трубы: Применяются для увеличения массы (веса) и жесткости бурильной колонны.

УБТ устанавливают в нижней части бурильной колонны.

Установка УБТ позволяет при относительно небольшой длине создавать частью их веса необходимую осевую нагрузку на долото.

Типы УБТ:

- горячекатанные УБТ;

- сбалансированные (УБТС)

Горячекатанные УБТ используются преимущественно при бурении с гидравлическими забойными двигателями. Их изготовляют из сталей группы прочности Д и К методом прокатки, что обуславливает их недостаточную прочность, особенно в резьбовых соединениях. Кроме того, они имеют значительные допуски на кривизну, разностенность и овальность. При вращении УБТ это приводит к радиальным биениям бурильной колонны и значительным усталостным перегрузкам.

Сбалансированные УБТ используют преимущественно при роторном способе бурения. УБТС изготовляют из сталей марки 38ХН3МФА и 40ХН2МА. Канал у таких труб просверлен, что обеспечивает его прямолинейность, а наружная поверхность подвергнута механической обработке, что обеспечивает равную толщину стенки и круглое сечение. Обкатка резьбы роликами и ее фосфатирование, термическая обработка концевой (0,8-1,2 м) поверхности труб значительно повышают их прочностные показатели.

3. Условия работы БК при роторном способе бурения.

При роторном бурении БК, передающая вращение от ротора к долоту и нагрузку на долото, испытывает действие ряда сил. Верхняя часть БК под действием сил собственного веса и перепада давления в промывочных отверстиях долота находится в растянутом, а нижняя, воспринимающая реакцию забоя в сжатом состоянии. Следовательно, в БК имеется сечение, в котором отсутствуют осевые растягивающие и сжимающие силы. Выше этого сечения действуют напряжения растяжения, возрастающие к вертлюгу, а ниже него – напряжения сжатия, увеличивающиеся к долоту.

Передаваемый БК вращающий момент приводит к возникновению в ней напряжений кручения, а вращение колонны с определенной частотой порождает центробежные силы и, следовательно, изгибающие напряжения. Первые уменьшаются от вертлюга к долоту, а вторые имеют максимальное значение в нижней части БК. Одновременное действие на БК перечисленных выше сил осложняет условия ее работы при роторном способе бурения.

Билет № 3

1. Условия работы бурильной колонны в скважине при бурении с забойными двигателями.

При бурении с забойными двигателями БК не вращается и испытывает в основном в растянутой и сжатой частях колонны соответственно напряжения растяжения и сжатия. Изгибающие нагрузки, возникающие при потере сжатой частью прямолинейной формы невелики. Незначителен и реактивный момент забойного двигателя, и поэтому касательные напряжения, действующие на БК в направлении к вертлюгу, не достигают опасных значений.

2. Система промывки трехшарошечных долот

Промывка предназначена для очистки забоя от выбуренной горной породы (шлама), охлаждения и очистки элементов долота.

- обычная (центральная). Центральная система промывки выполняется в долотах для разбуривания твердых и очень твердых пород. Такая система промывки имеет весьма высокий коэффициент расхода от 0,9 до 0,95.

Достоинство: Струя промывочной жидкости из отверстия движется вдоль образующих щарошек, хорошо очищая и охлаждая вооружение и достигнув забоя, растекается по нему в радиальных направлениях, очищая от шлама.

Недостаток: Слабое гидродинамическое воздействие струи жидкости на забой, т.к. большая часть энергии струи расходуется при взаимодействии с шарошками. Увеличении скорость струи более 30 м/с для повышения ее кинетической энергии не допускается, так как в этом случае становится существенным эрозионный износ промывочного отверстия и шарошек.

- боковая (гидромониторная). Применяется для разбуривания мягких и средней твержости горных пород. При бурении скорость истечения жидкости из отверстий составляет 80-120 м/с. Для предупреждения эрозионного износа долота промывочные отверстия оборудуются гидромониторными узлами, а струи жидкости направляются непосредственно на забой. Очистка шарошек от шлама осуществляется отраженными от забоя потоками жидкости. Преимущество – высокая энергия струи, позволяющая реализовать отрыв шлама на периферийной части забоя по первой схеме. В средней части забоя шлам отрывается под действием радиальных потоков жидкости. .

3. Приготовление буровых растворов.

Приготовление бурового раствора - это получение промывочной жидкости с необходимыми свойствами в результате переработки исходных материалов и взаимодействия компонентов.

Организация работ и технология приготовления бурового раствора зависят от его рецептуры, состояния исходных материалов и технического оснащения. Рассмотрим их на примере приготовления глинистого раствора.

Такой раствор приготовляют либо централизованно на глинозаводе, либо непосредственно на буровой. Централизованное обеспечение буровым раствором целесообразно при длительном разбуривании крупных месторождений и близком расположении буровых, когда для проводки скважин требуются растворы с одинаковыми или близкими параметрами. В этом случае более полно и экономично используются исходные материалы, требуются меньшие энергетические затраты по сравнению с приготовлением раствора на буровых, ниже себестоимость раствора, персонал буровой освобождается от тяжелой и трудоемкой работы.

Наиболее экономично централизованное приготовление бурового раствора гидромониторным способом непосредственно в глинокарьере, расположенном вблизи от большой группы буровых. Если таких условий нет, то глинозавод размещают в центре разбуриваемой площади, а комовую глину доставляют с карьера автомобильным, железнодорожным или водным транспортом. На глинозаводах в гидромешалках объемом 20...60 м3 приготовляют 400... 1000 м3 глинистого раствора в сутки. Доставляют его на буровые по трубопроводу, в автоцистернах или на специальных судах.

При большой разбросанности буровых, сложности доставки готового раствора на них (болотистая или сильнопересеченная местность, зимние условия и т.д.), потребности в растворах с различными параметрами целесообразно готовить глинистые растворы непосредственно на буровой. Для этого в настоящее время буровые оснащают блоком приготовления бурового раствора из порошкообразных материалов.

Глинопорошки готовят на специальных заводах из качественных глин путем их сушки и последующего помола в шаровых мельницах. При этом влажность комовых глин не снижают ниже 6 %, а также не допускают спекания глинистых частиц. Заводы глинопорошков строят на месторождениях высококачественных глин или непосредственно в местах потребления.

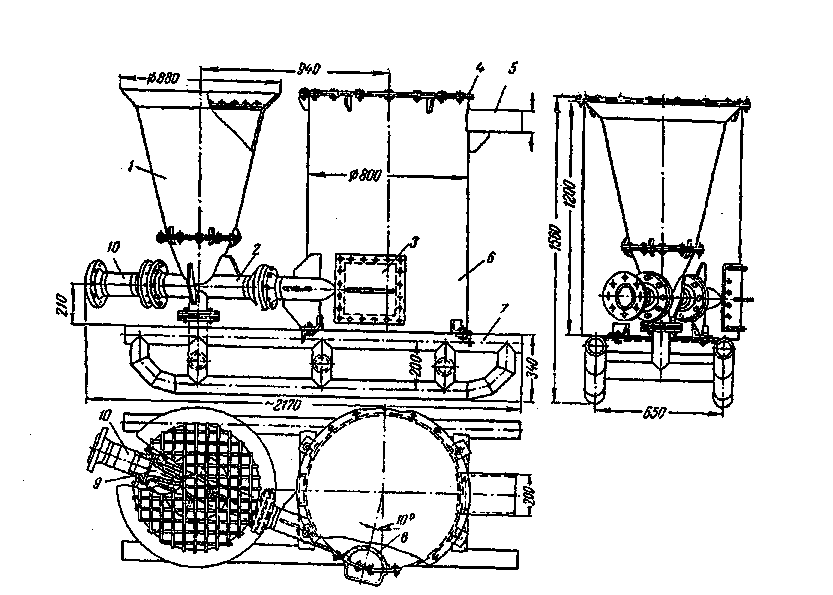

Блок приготовления бурового раствора из порошкообразных материалов состоит из двух бункеров общим объемом 42 м3 системы подачи глинопорошка и гидравлического смесителя (рис. 25). При подаче воды с большой скоростью через патрубок 10 в смесительной камере 2 создается разряжение и в нее из воронки 1 гидросмесителя поступает глинопорошок. Образовавшаяся смесь поступает в емкость 6, откуда направляется в запасные или приемные емкости для окончательной доводки раствора. Производительность гидросмесителей достигает 80 м3раствора в час.

Рис. 25. Гидравлический смеситель МГ:

1 - конический бункер (воронка); 2 - смесительная камера; 3 - люк;

4 - крышка емкости; 5 - сливной патрубок; 6 - емкость;

7 - сварная рама (сани); 8 - отбойник (башмак);

9 - штуцер; 10 - патрубок для подвода жидкости

Билет № 4

1. Основные понятие о бурении и скважине

Скважиной называется цилиндрическая горная выработка, сооружаемая без доступа в нее человека и имеющая диаметр во много раз меньше длины.

Начало скважины называется устьем, боковая (цилиндрическая) поверхность – стенкой или стволом, дно – забоем. Длина от устья до забоя определяет глубину скважины.

Ось ствола скважины всегда имеет пространственное искривление разных степеней. При небольшой интенсивности искривления (обычно менее десятой доли градуса на 10 м длины) и малой суммарной величины отклонения от вертикали ( 1 – 2о) скважину называют вертикальной. При больших величинах интенсивности искривления скважины называются искривленными. Специально искривленные скважины под необходимыми углами и с заданной интенсивностью искривления называются наклонно-направленными.

При отклонении скважины от вертикали на 90о скважину называют горизонтальной, при больших углах отклонения – восстающей.

Несколько близко расположенных скважин образуют куст (скважины наклонные + 1 вертикальная). Разбуривание участка таким способом называется кустовым бурением.

При спуске в скважину нескольких эксплуатационных колонн для одновременной добычи нефти и газа с разных горизонтов скважина называется многорядной.

Для увеличения области дренирования пласта от основного ствола скважины бурят несколько дополнительных наклонных стволов (многозабойная скважина). Продуктивность такой скважины зависит от длины дополнительных стволов, радиуса дренирования и количества дополнительных стволов. Продуктивность характеризуется отношением Lотв/Rк. Скважины бывают большого, нормального, уменьшенного и малого диаметров.

Скважины диаметром более 760 мм – большого диаметра. Скважины, основной ствол которых под эксплуатационную колонну 140 мм бурятся долотом 190,5 мм, принято относить к уменьшенным. Условно скважины глубиной менее 1000 м считают скважинами малой глубины (мелкие), до 5000 м – глубокие, более 5000-6000 м – сверхглубокие (Кольская, Воркутинская на ручье Яр-Вож).

Углубление скважин осуществляется путем разрушения породы по всей площади забоя (сплошное бурение) или по периферийной его части (колонковое). В последнем случае в центре скважины по ее оси остается колонка породы (керн), которая периодически извлекается на поверхность для изучения разреза горных пород.

Нефтяные и газовые скважины бурятся на суше и море с применением специальных буровых установок, мощность которых достигает 1500 и более кВт.

Скважины представляют собой дорогостоящие капитальные сооружения, служащие многие десятилетия

2. Основные физико-механические свойства горных пород.

Механические свойства горных пород -способность горных пород реагировать на внешнее воздействие.

Основные физико-механические свойства горных пород, влияющие на процесс бурения:

- упругость;

- пластичность;

-прочность (твердость);

- абразивность;

-сплошность.

Упругость - способность горных пород изменять форму и объем под влиянием силовых воздействий и полностью восстанавливать первоначальное состояние после устранения воздействий.

Упругие свойства горных пород характеризуются модулем упругости (модуль Юнга) и коэффициентом Пуассона. Модуль упругости горных пород зависит от их минералогического состава, вида нагружения и величины приложенной нагрузки, от структуры, текстуры и глубины залегания пород, от состава и строения цементирующего вещества, от степени влажности, песчаности и карбонатности пород.

Пластичность - способность горных пород изменять форму и объем под влиянием силовых воздействий и сохранять остаточные деформации после устранения воздействий.

Разрушению некоторых пород предшествует пластическая деформация. Она начинается, как только напряжения в породе превысят предел упругости. Пластичность зависит от минералогического состава горных пород и уменьшается с увеличением содержания кварца, полевого шпата и некоторых других минералов. Высокими пластическими свойствами обладают глины и некоторые породы, содержащие соли.

Прочность – способность горной породы сопротивляться механическому разрушению.

Основным показателем прочностных свойств горной породы является Твердость – способность породы сопротивляться внедрению в нее постороннего тела.

Твердость по штампу – местная прочность на вдавливание в образец породы стального штампа, имеющего плоскую опорную поверхность.

По характеру деформации под штампом все осадочные породы поделены на 12 категорий:

Мягкие (категории 1 – 3) М

Средние (категории 4 – 5) С

Твердые (категории 6 – 7) Т

Крепкие (категории 8 – 9) К

Очень крепкие (категории 10 – 12) ОК

Абразивность – способность горной породы изнашивать контактирующий с ней породоразрушающий инструмент в процессе их взаимодействия.

Оценивается по интенсивности износа эталонного образца при взаимодействии с породой.

Среди горных пород наибольшей абразивностью обладают кварцевые и полевошпатовые песчаники и алевролиты (сцементированные обломочные породы с обломочными зернами размером от 0,01 до 0,1 мм).

По показателю абразивности все горные породы поделены на 8 категорий (от малоабразивных до высокоабразивных)

Сплошность характеризует структурное состояние горных пород, которое зависит от внутриструктурных нарушений (трещин, пор, поверхностей рыхлого контакта зерен и т. д.).

Сплошность определяется пористостью горной породы и характеризует возможность передачи внутрь породы давления внешней жидкостной или газовой среды.

Разделяют четыре категории сплошности:

1- породы, внутрь которых может проникнуть исходный глинистый раствор;

2- породы, внутрь которых проникает не только жидкость, но и твердые (глинистые) частицы;

3- породы, внутрь которых передается давление только маловязкой жидкости (типа воды);

4- породы, внутрь которых внешнее гидравлическое давление не передается.

Анизотропность горных пород – неравнозначность их механических свойств в разных направлениях. Анизотропность связана со структурой и с текстурой горных пород.

3. Осложнения при бурения скважин.

Осложнения при бурении – это нарушения непрерывности технологического процесса строительства скважины, вызванные горно-геологическими условиями проходимых пород.

Виды осложнений при бурении

-Поглощения бурового или тампонажного раствора.

-Газонефтеводопроявления.

-Осыпи и обвалы пород, слагающих стенку скважины.

-Сужение ствола скважины.

-Прихват колонны бурильных или обсадных труб.

-Растепление многолетнемерзлых пород.

-Самопроизвольное искривление скважины.

Горно-геологические характеристики:

-Пластовое давление – давление флюида в открытых порах (трещинах) пород – Pпл.

-Поровое давление – давление флюида в закрытых порах (трещинах) пород – Pпор.

-Горное давление – геостатическое давление вышерасположенной толщи пород – Pгор.

-Давление в скважине – гидростатическое давление столба промывочной жидкости в скважине, плюс гидродинамическая составляющая от движения промывочной жидкости – Pск = Pгс + Pгд.

-Депрессия в скважине, когда Pск Pпл.

-Репрессия в скважине, когда Pск Pпл.

Осложнения, связанные с нарушением целостности стенки скважины

Обвалы, (осыпи) происходят при прохождении уплотненных глин, аргиллитов или глинистых сланцев. В результате увлажнения буровым раствором или ее фильтратом снижается предел прочности уплотненной глины, аргиллита или глинистого сланца, что ведет к их обрушению (осыпям).

Обвалам (осыпям) может способствовать набухание. Проникновение свободной воды, которая содержится в больших количествах в растворах, в пласты, сложенные уплотненными глинами, аргиллитами или глинистыми сланцами, приводит к их набуханию, выпучиванию в ствол скважины и в конечном счете к обрушению (осыпанию).

Небольшие осыпи могут происходить из-за механического воздействия бурильного инструмента на стенки скважины. Обвалы (осыпи) могут произойти также в результате действия тектонических сил, обусловливающих сжатие пород.

Билет № 5

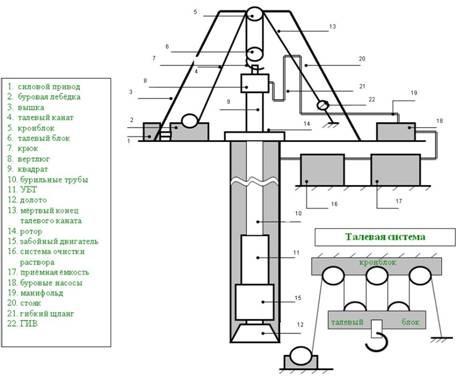

1. Функциональная схема буровой установки.

Назначение и функциональная схема буровой установки

При механическом бурении буровая установка выполняет три основные функции:

• грузовую, • приводную, • циркуляционную.

Классификация и общая характеристика буровых установок

По конструктивному исполнению буровые установки классифицируют на:

• стационарные; • мобильные (на базе авто, поезда и.т.);

• морские; • для бурения с использованием гибких труб (колтюбинговые).

Привод буровых установок

Приводом называют двигатели, передачи (трансмиссии) и системы управления, передающие энергию исполнительным органам буровой установки. Двигатели преобразуют тепловую, электрическую или гидравлическую энергию в механическую. Передачи предназначены для соединения двигателей с исполнительными органами с целью передачи энергии и согласования параметров энергетического потока двигателя с параметрами каждого исполнительного органа. Система управления предназначена для регулирования параметров привода в ручном или автоматическом режиме в зависимости от хода технологического процесса с целью реализации оптимальных технологических параметров.

По назначению приводы разделяют на основной и вспомогательный.

• Основным является привод основных органов (лебедка, ротор, буровые насосы).

• Вспомогательный привод предназначен для привода механизмов выполняющих вспомогательные функции (механизмы циркуляционной системы, средства механизации СПО, погрузочно-разгрузочных работ и др.). Число таких механизмов и устройств в современной буровой установке достигает 30 единиц.

По конструкции приводы классифицируется в зависимости от типа используемых двигателей, способа распределения энергии, числа двигателей, а также конструкции силовой передачи (трансмиссии).

В зависимости от типа двигателей, различают приводы:

• дизельный, электрический, газотурбинный (для привода основных механизмов);

• электрический, пневматический, гидравлический (для привода вспомогательных механизмов).

2. Механизм разрушения горной породы при вдавливании индентора.

Рассмотрим сначала механизм разрушения фрагментации при вдавливании индентора в осесимметричном объекте. Поверхность упругая. Разрушение горной породы под индентором происходит следующим образом: во-первых, порода в непосредственной близости от поверхности контакта деформируется и появляются небольшие трещины или микротрещины поверхности. Формируется слой разрушенной породы под контактной поверхностью, а в дальнейшем слой измельчается. Начинается объем разрушения горной породы. Зона неупругих деформаций формируется под контактной поверхностью (это зона соответствует области гидростатического давления), а также трещине Герца, конус инициирует и растет. Порода в зоне гидростатического давления под индентором разрушается . Затем порошок. Разрушение породы под индентором начинает расширяться и передает нагрузку на остальные горные породы. После этого образуются осеваятрещины. Конус трещина меняет направление роста и/или отраслей, что приводит в конечном итоге к растрескиванию из некоторого объема горных пород. После некоторого объема из выкрошенной породы, образуется порошкообразный камень. Начинается следующая фаза, однако, камень под инструмент содержит осевые трещины от предыдущей погрузки и некоторый объем щебня из измельченной зоны, который отскочил друг от друга. Вот почему поведение породы во время следующего цикла отличается количественно (но не качественно). Этот процесс описан, происходит (деформация горных пород и образование трещин).

Рассмотрим теперь воздействие породы на пластичность. Как было показано пластичность породы радикально изменяет механизм разрушения. Он показал, что в целом преобладают две зоны предельного состояния горных пород при инденторе: в контуре контактной поверхности и в некоторой глубине под поверхностью контакта. Рост в первой зоне приводит к образованию конуса трещины. Рост второй приводит к созданию полумесяца пластической зоны в соответствии с контактной поверхностью. Первая зона имеет доминирующую роль в фрагментации хрупких пород, во второй зоне фрагментации пород пластиковые. Уничтожение пластиковых пород в осесимметричных доходах отступа следующее: зона необратимой деформации формируется под контактной поверхностью на глубине, примерно равной радиусу контактной поверхности. Зона растет и принимает форму полумесяца. Одновременно подавлена порода в зоне. Затем зона достигает свободной поверхности, что приводит к зазубриванию. В этом случае конус формы остается достаточно маленьким. Формаи ндентора влияет на механизм фрагментации породы в большой степени. Фрагментация породы происходит наиболее интенсивно, когда жесткие хрупкие породы загружены для сферического индентора, жесткий пластик породы конический, для слабых пород клиновидный один (статическая нагрузка). При небольших ударных нагрузках, ударный дает максимальный кратер по сравнению с другими формами наконечников на той же нагрузке.

На больших ударных нагрузках однако, наблюдается наиболее интенсивное дробление породы под нагрузкой с помощью цилиндрического ударника. В углублении сферическом, немного трещин, начинаются в центре контакта поверхности, а не на контуре поверхности контакта. Призматический бит приведет к более интенсивной фрагментации породы, жесткой, вязкой, не потрескавшейся скалы, в то время как цилиндрические из них предпочтительнее для трещины, хрупкой, слабой породы. Трещины начинаются в непосредственной близости от короткой стороны контактной поверхности, они растут и образуют большие эллиптические трещины, которые могут рассматриваться как трещины соответствующего конуса в осесимметричных отступах. Формирование трещин в углубление прямоугольного инденторатакже описаны.

Таким образом, разрушение горной породы под механической нагрузкой является очень сложным процессом, который обусловлен взаимодействием между ними на многих уровнях повреждения (местные ножницы, рост многих макротрещины, растрескивание и т. д.) и зависит от многих факторов, в том числе случайные, как состав горных пород, наличие микродефектов и т. д. Вариации формы индентора, свойства горных пород и другие параметры приводят к коренным изменениям в механизме разрушения горных пород. Очень важно при механической поломке пород брать инструмент породоразрушающий. Несмотря на потерю энергии за счет трения и износа режущего,способ более эффективен,чем при воздействии на разрушение горных пород перспективного метода породоудаления. Это обусловлено тем, что процесс резки проходит непрерывно или почтинепрерывно. Основным недостатком резки, есть быстрый износ и притупление инструмента в связи с непрерывной работой. Взаимодействие инструмента с породой могут быть преодолены в короткие сроки, в связи с развитием новых износостойких и высокопрочных материалов или использовании самозатачивающихся инструментов.

3. Долота ИСМ, конструктивные особенности, области применения.

Долото ИСМ – долото с твердосплавными вставками из вольфрама карбида.

Эти долота для горных пород средней твердости и твердых готовятся в секторном исполнении. Одна из конструкций долота ИСМ состоит из: корпус – стальная головка и переводник, зубки запрессованы в сектора, выполненные на головке фрезерованием.

Вооружение разрушает горную породу микрорезанием и истиранием обнажающимися в процессе работы алмазными зернами.

Предназначены для разбуривания пород от средней твердости до твердых.

Долота ИСМ в 2-3 раза дешевле алмазных, менее чувствительны к динамическим нагрузкам и неоднородностям в горных породах. Они не трубеют специальной подготовки ствола забоя скважины перед спуском. Это преимущество позволяют долотам ИСМ успешно конкурировать с алмазными и другими долотами при бурении на больших глубинах. На малых глубинах из-за низкой механической скорости бурения долота ИСМ применять не целесообразно.

Изнашиваются неравномерно с образованием кольцевой выработки на рабочей поверхности или ступени опережающего износа на периферии долота.

Билет № 6

1. Система опор трехшарошечных долот.

Типы опор:

- герметизированное – герметизированная автономная система смазки опор шарошек. Основные элементы системы смазки – компенсатор давления (лубрикатор) и уплотнение шарошки относительно цапфы. Лубрикатор выполняется или в виде отдельного переводника, устанавливаемого над долотом, или в лапах долота. Во втором случае каждая секция долота имеет свою систему смазки. Серийно выпускают долота с компенсатором давления в лапе долота, основным элементом которого является резиновая диафрагма. Компенсатор давления работает следующим образом. При спуске долота в скважину давление промывочной жидкости передается через диафрагму на смазку, находящуюся в полости, и далее в полость подшибников. Т.О. происходит выравнивание давления с внутренней и наружной сторон уплотнения.

Постоянное давление, создается сила выравнивания давления, чтобы не разгерметизировать опору долота используется при низкооборотном режиме бурения. Для работы при повышенных частотах вращения долот такой системы недостаточно, так как подшипники перегреваются. Герметизация опор серийных долот осуществляется резинометаллическим уплотнениями (манжетами) и резиновыми кольцами крглого сечения.

Конструкция герметизированных опор:

1. опоры с элементами качения.

2. опоры с элементами скольжения.

- негерметизированное - открытые опоры, смазываются и охлаждаются буровым раствором, который свободно проникает во внутреннюю полость опоры. Долговечность опор весьма мала. При высокооборотных способах бурения она редко превышает 5-8 ч., а при низкооборотных – 20-30 ч.

2. Бурильная колонна, ее назначение и составные элементы.

Бурильная колонна – непрерывная многозвенная система инструментов, соединяющая наземное буровое оборудование (вертлюг) с долотом на забое скважины.

Состав бурильной колонны

1- вертлюг

2- переводник вертлюга

3- верхний переводник бурильной трубы

4- ведущая труба

5- нижний переводник ведущей трубы

6- предохранительные переводник

7- муфта бурильного замка

8- бурильные трубы

9- ниппель

10- муфта

11, 14- переводники

12, 13- утяжеленные бурильные трубы

Бурильная колонна состоит из:

Ø ведущей трубы;

Ø бурильных труб;

Ø утяжеленных бурильных труб;

Ø вспомогательных элементов.

Бурильная колонна предназначена для:

n передачи вращения от ротора к долоту;

n восприятия реактивного момента забойного двигателя;

n подвода промывочной жидкости к долоту и забою скважины, а также к ГЗД;

n создания осевой нагрузки на долото;

n спуска и подъема долота и забойного двигателя;

n проведения вспомогательных работ (проработка, расширка и промывка ствола скважины, испытание пластов, ловильные работы и др.).

3. Основные требования к бурильным установкам

Высокая эффективность бурения скважин может быть достигнута, если качество БУ отвечает определенным требования.

Качество БУ – степень удовлетворения его всех требований проводки скважин, монтажа и демонтажа установки, её транспортировки, сохранности в периоды ожидания бурения, безопасности обслуживания во всех фазах использования, надежности и соответствиям защиты окружающей среды.

Технические требования:

1. БУ должна отвечать новейшим достижениям науки и техники.

2. Параметры БУ соответствуют мировым стандартам и требованиям современной технологии бурения.

3. БУ должна иметь высокий КПД, достаточную прочность, надежность и долговечность.

Эксплуатационные требования:

1. Необходима высокая темонтоспособность БУ (доступность её агрегатов для технического обслуживания и ремонта);

2. Возможность контроля технического состояния и замены быстроизнашивающихся узлов и деталей.

Технические требования:

1. Простота конструкции машин, достигаемая максимальным упрощением структурной схемы.

2. Простота форм деталей, Рациональный выбор материала и способа получения заготовок.

3. Оптимальная точность изготовления и шероховатость поверхности, уменьшение размеров обрабатываемых поверхностей.

4. Правильный выбор допусков и посадок.

5. Максимальное использование стандартных и унифицированных узлов и деталей.

6. Уменьшение номенклатуры режущего и крепежного инструментов, используемых при механической обработке и сборке.

Нормативный ряд БУ.

В соответствии с назначением бурильные установки делятся на три группы:

1. бурильные установки для эксплуатационного и глубокого разведовочного бурения.

2. бурильные установки для структурно-поискового бурения. Это в основном самоходные установки, для бурения не глубоких скважин.

3. вспомогательные установки для освоения скважин и ремонта.

Билет № 7

1. Классификация буровых долот

По назначению:

- породо разрущающий инструмент (ПИ) для бурения сплошным забоем - буровые долота;

- ПИ для бурения кольцевым забоем - бурильные головки и коронки;

- ПИ специального назначения - вспомогательный (расширители, долота-фрезеры, инструмент для «зарезки» наклонных стволов, бицентричные долота и т. п.).

По характеру воздействия вооружения на горную породу:

- ПИ режуще-скалывающего действия - (лопастные долота);

- ПИ дробяще-скалывающего действия - (шарошечные долота);

- ПИ истирающе-режущего и режущего действия - (алмазные долота, долота ИСМ, долота PDC).

2. Гидравлические забойные двигатели для работы с трехшарошечными долотами с герметизированными маслонаполненными опорами.

Трехшарошечные долота с герметизированными маслонаполненными опорами, одношарошечные долота, долота АТП.

Долоту передается высокий крутящий момент при низких частотах вращения.

Низкая механическая скорость проходки, высокая стойкость долота, большая проходка на долото.

Низкооборотные трехшарошечные долота сгерметизированными маслонаполненнымиопорами предназначены для работы в роторном бурении и с винтовыми забойнымидвигателями

3. Аварии и осложнении при бурении.

Называют такие отклонения от нормального хода работ, которые приводят к преждевременному выходу из строя части или всего оборудования (инструмента) и непроизводительному простою скважины, в результате нарушения технологического процесса бурения. Аварии могут быть с наземным оборудованием (с буровой вышкой, станком, двигателем, насосом, талевой системой) и внутри скважины. В результате аварии может частично или полностью выйти из строя оборудование и инструмент; иногда аварии приводят к потере скважины.

Осложнением при бурении называют такую ненормальную ситуацию в скважине, при которой дальнейшая ее проходка становится невозможной, либо бурение продолжается, но резко снижается его производительность.

Аварии и осложнения требуют для их ликвидации больших затрат времени и средств, поэтому буровой персонал должен знать причины возникновения и основные мероприятия по предупреждению и ликвидации аварий и осложнений при бурении скважин

Аварии всех видов разделяют на две категории:

регистрируемые

учитываемые.

Регистрации подлежат все аварии, независимо от времени, затраченного на их ликвидацию (включая внутриеменные аварии, длящиеся менее 8 ч); учитываются аварии, на ликвидацию которых затрачено более 8 ч.

Началом аварии считается момент ее возникновения, хотя обнаружен он может быть позже; концом аварии считается момент восстановления условий для продолжения бурения. Если авария произошла во время ликвидации первоначально возникшей аварии (осложнение аварии), она отдельно не учитывается, а время на ее ликвидацию суммируется со временем ликвидации первоначально возникшей аварии.

При возникновении аварии и невозможности ее ликвидировать в течение одной смены бурильщик сообщает об этом буровому мастеру и производит первоочередные работы по ликвидации аварии и недопущению ее усложнения. Буровой мастер ставит в известность об аварии главного инженера предприятия (партии, экспедиции) и производит работы по согласованию с ними.

Классификация, учет и расследование аварий.

Факторы, влияющие на возникновение аварий, разделяются на три группы:

природные (неблагоприятные горно-геологические условия бурения);

технологические (несовершенство и различные нарушения технологии бурения);

организационно-технические (несовершенство организации буровых работ; несовершенство и неправильное использование буровой техники).

Аварии, возникающие из-за неблагоприятных горно-геологических условий бурения, зачастую весьма трудно отличать от осложнений при бурении.

По причинам возникновения аварии разделяют на две группы (это разделение обусловливает оплату труда буровой бригады за время ликвидации аварии):

происшедшие по вине буровой бригады;

аварии, не зависящие от буровой бригады.

По степени тяжести аварии делятся на простые и сложные, однако нередки случаи, когда во время ликвидации простой аварии она может превратиться в сложную.

Билет № 8

1. Система вооружения трехшарошечных долот.

Система вооружения долота предназначена для эффективного разрушения горной породы на забое скважины.

Типы вооружения:

- Фрезерованное (стальные зубья); - для мягких пород

- Штыревое (твёрдосплавные зубки); - для твердых пород; (дорогое, состоит из маленьких твердых закругленных штырей)

Эффективное скалывание породы значительно увеличивает производительность долота. Эффективность скалывания достигается за счет:

- Многоконусности шарошек, создания эффекта скольжения

- Смещение осей шарошек (для мягких пород)

По расположению шарошек относительно друг друга следует различать два вида долот:

- долота с самоочищающимися шарошками, у которых центральные венцы каждой из шарошек входят в межвенцовое пространство соседних шарошек;

- долота с несамоочищающимися шарошками, у которых контуры соседних шарошек не пересекаются.

2. Гидравлические забойные двигатели для работы с алмазными долотами

Трехшарошечные долота с открытыми опорами, а также с герметизированными маслонаполненными опорами, алмазные долота, долота АТП.

Крутящий момент на долоте часто недостаточно высокий.

Высокая механическая скорость проходки. Проходка на долото обычно меньше, чем при роторном бурении.

Применяют турбобур

Турбинное бурение с использованием долот безопорного типа, вооружение которых представляет собой природные или синтетические, алмазные либо поликристаллические алмазосодержащие резцы, является в настоящее время серьезной альтернативой самому передовому роторному способу бурения с применением шарошечных долот с герметизированными маслонаполненными опорами. Этот способ принято называть турбоалмазным бурением. Его эффективность также может быть увеличена путем модернизации конструкций и характеристик серийных турбобуров.Основное преимущество алмазных долот по сравнению с шарошечными заключается в их многократно большей износостойкости. Правильное применении алмазных долот обеспечивает высокий экономический эффект, особенно при бурении нижних интервалов глубоких скважин. Относительно низкая механическая скорость проходки является существенным недостатком турбоалмазного бурения. Однако в последние годы были созданы долота с алмазно-твердосплавными пластинами АТП, позволяющие значительно увеличить механическую скорость, даже по сравнению с

долотами шарошечного типа.

3. Выбор глубины спуска и расчет диаметра обсадных колонн.

Выбор конструкции скважины является основным этапом ее проектирования и должен обеспечивать высокое качество строительства скважины как долговременно эксплуатируемого сложного нефтепромыслового объекта, предотвратить аварии и осложнения в процессе бурения, создать условия для снижения затрат времени и материально-технических средств на бурение[2].

Конструкция газовой или газоконденсатной скважины должна выбираться с учетом конкретных особенностей не только данного месторождения, но и каждой отдельной скважины. Она зависит от геологических условий, глубины залегания и пластового давления эксплуатационного объекта, физико-механических и других свойств горных пород и характера осложнений в процессе бурения. Кроме того, конструкция должна разрабатываться с учетом максимально возможной экономии пластовой энергии и получения больших дебитов газа. Эти два требования определяют выбор диаметра эксплуатационной колонны, которая в свою очередь является основным элементом конструкции скважины, так как от ее диаметра зависят диаметры остальных обсадных колонн.

Выбор конструкции скважины зависит также от комплекса неуправляемых и управляемых факторов.

К неуправляемым факторам следует отнести геологические условия месторождения: глубину залегания продуктивных пластов, их продуктивность и коллекторские свойства; пластовые и поровые давления, а также давления гидроразрыва проходимых пород; физико-механические свойства и состояние пород, вскрываемых скважиной с точки зрения возможных обвалов, осыпей, кавернообразования, передачи на обсадные колонны горного давления и т.д.

К управляемым факторам можно отнести способ бурения; число продуктивных горизонтов, подлежащих опробованию; способ вскрытия продуктивных горизонтов; материально-техническое обеспечение.

Конструкция скважины считается рациональной, если она обеспечивает минимальную стоимость ее строительства, а также выполнение технических (существующие технические средства и материалы, условия их доставки), технологических (освоенные технологические приемы, организация труда основных и вспомогательных подразделений) и геологических (проявление пластовых флюидов, поглощение буровых и тампонажных растворов, обвалообразование и пластическое течение горных пород) ограничений и требований к надежности и долговечности скважины (обеспечение успешного испытания, освоения и эксплуатации).

Билет № 9

1. Лопастные долота, их разновидности, конструктивные особенности, области применения

Лопастные долота изготавливают типов М и МС для разбуривания рыхлых, мягких, связных и слабосцементированных горных пород. Вооружение долот выполняется в виде лопастей со сплошной режущей кромкой. (рис. 4.1). Лопастное долото состоит из корпуса и лопастей. В верхней части корпуса нарезается присоединительная резьба, а в нижней части просверливаются сквозные промывочные отверстия для подачи промывочной жидкости на забой. Боковые калибрующие и другие рабочие поверхности лопастей обычно покрывают релитом или чугуном.

Лопастные долота выполняются в двух-трехлопастными с обычной или с гидромониторной системой промывки. При бурении лопастными долотами можно получить значительное увеличение скорости проходки, применяя долота с промывочными отверстиями, обеспечивающими истечение жидкости из них со скоростью 60-125 м/с. Такие долота, называемые гидромониторными применяли с середины 40-х годов. Гидромониторная система промывки – промывочное отверстие армировано гидромониторным узлом с керамической или твердосплавной насадкой.

2. Турбобуры. Назначение и область применения.

При турбинном бурении долото приводится во вращение гидравлическим забойным двигателем – турбобуром, устанавливаемым между долотом и бурильной колонной. Турбобур представляет собой многоступенчатую гидравлическую турбину, к валу которой присоединяется долото. Каждая ступень турбины состоит из статора, жестко соединенного с корпусом турбобура, и ротора, укрепленного на валу турбобура.

В настоящее время применяются одно-, двух-, трех-, четырехсекционные турбобуры с последовательным соединением секций и двух-, трех-, четырехсекционные реактивно-турбинные агрегаты с параллельным соединением секций.

Т – многоступенчатая гидравлическая турбина, к валу которой непосредственно или через редуктор присоединяется долото каждая ступень Т состоит из диска статора(1) и диска ротора(2). В статоре,

жестко соединенном с корпусом турбобура, поток ПЖ меняет свое направление и поступает в ротор. Последовательно перетекая из ступени в ступень, ПЖ отдает часть своей гпдр. мощности каждой ступени. В рез-те мощность, создаваемая всеми ступенями, суммируется на валу турбобура и, следовательно на долоте. Создаваемый при этом в статорах вращающий момент воспринимается корпусом Т и БК, а равный , но противоположно направленный вращающий момент, возникающий в роторах, передается через вал Т долоту.

3. Вскрытие и опробование продуктивных пластов

Эффективность добычи нефти и газа из скважин определяется состоянием призабойной зоны пласта (ПЗП) в период заканчивания скважин.

Состояние призабойной зоны пласта (ПЗП)

С момента начала разбуривания продуктивного пласта промывочная жидкость вступает с ним в контакт. В результате физико-химического и механического воздействия изменяются коллекторские свойства пород ПЗП.

На состояние ПЗП оказывают воздействие:

-разгрузка горного массива;-изменяющееся противодавление столба бурового (тампонажного) раствора;

-фильтрация бурового (тампонажного) раствора;-изменяющийся температурный режим;

-гидродинамические и механические импульсы и эффекты.

Ухудшение коллекторских свойств ПЗП

Под воздействием избыточного давления промывочная жидкость проникает в поры продуктивного пласта. В основном проникает дисперсная среда (вода), но возможно и проникновение частиц дисперсной фазы, например при гидроразрыве.

Дисперсная среда проникает в глубь пласта и оттесняет нефть (газ) от скважины.

Значительно ухудшается проницаемость пласта. Если в коллекторе содержатся глинистые частицы, то они набухают и сужают каналы. Если содержатся соли, то они могут образовать нерастворимые осадки. Взаимодействие углеводородов с водой создает эмульсию, которая уменьшает фазовую проницаемость для нефти и газа.

Технология вскрытия продуктивного пласта в процессе бурения практически не отличается от технологии бурения всего ствола скважины, поэтому, как правило, физико-механические свойства продуктивного пласта не учитывают. Исключение составляет выбор типа бурового раствора (но далеко не во всех случаях).

Билет № 10

1. Эффект скольжения шарошек в трехшарошечных долота.

Эффективное скалывание породы значительно увеличивает производительность долота. Эффективность скалывания достигается за счет:

- Вынос вершины за ось долота - создания эффекта принудительного скольжения создает существенный скалывающий эффект.

- Многоконусность шарошек – В некоторых конструкциях долот последний дополнительный конус может быть заменен цилиндром. Многоконусное выполенеи шарошек обеспечивает более значительный скалывающий эффект.

- Смещение осей шарошек (для мягких пород) на величину в направлении вращения долота.

2. Буровые растворы, применяемые при вскрытии продуктивных пластов:

Ø Вода, обработанная ПАВ.

Ø Глинистый раствор, обработанный ПАВ, термостойкий, хлоркальциевый, эмульсионный.

Ø Безглинистые растворы – меловые, полимерные.

Ø Растворы на углеводородной основе.

Буровые растворы должны иметь минимальные плотность, водоотдачу, поверхностное натяжение. Степень минерализации и солевой состав должны быть близки к пластовым.

Буровой раствор- минимально снижающий проницаемость призабойной зоны. Наиболее доступный для изменения фактор — обработка буровых (позднее тампонажных) растворов с целью снизить или довести далее до нулевого значения водоотдачу буровых (и цементных) растворов.

Все гидродинамические эффекты (спускоподъемные операции, промывка ствола скважины, его проработка, спуск обсадной колонны, цементирование последней и т.д.) наблюдаются при бурении скважины и вскрытии продуктивных пластов. При вскрытии пластов, определяющим фактором должна быть сохранность продуктивного пласта в состоянии, максимально приближенном к естественному.

Возникновение осложнений при бурении в заканчивании скважин зависит от изменения гидродинамических давлений. Механическая скорость проходки, состояние призабойной зоны, изменение (снижение) проницаемости продуктивного пласта, его возможный гидроразрыв с проникновением в него бурового раствора существенно определяются колебаниями гидродинамического давления, которое в отличие от гидростатического может изменяться в широких пределах.

Увеличение гидродинамического давления на стенку скважины и забой прослеживается сразу же после включения насосов, но еще до восстановления циркуляции бурового раствора его величина зависит от плавности запуска бурового насоса, предельного напряжения сдвига раствора, зазора между стенкой скважины и бурильными трубами, а также от глубины скважины.

3. Проектирование строительства скважин. Документация при бурении скважин

Основные документы на строительство скважин

Технический проект – «Проект на строительство скажины»

Ø индивидуальный – для одной скважины (для одиночных или разведочных);

Ø групповой – для группы скважин(где одинаковая геология).

Технические проекты разрабатывают НИПИ на основании технического задания Заказчика – нефтяной или газовой компании.

Смета на строительство скважины

Ø Раздел 1. Подготовительные работы.

Ø Раздел 2. Строительство и разборка вышки, сооружений, монтаж-демонтаж оборудования.

Ø Раздел 3. Бурение и крепление скважины.

Ø Раздел 4. испытание скважины на продуктивность.

Геолого-технический наряд (ГТН)

Наряд на производство буровых работ;Инструктивно-технологическая карта

Рассчитывается буровой раствор, бурильные трубы, обсадные колонны, долота, двигатели: трубобуры, ГЗД, длина скважины, затраты, нагрузка на долота, режим бурения и тд.

Билет № 11

1. Буровые долота, оснащенные алмазно-твердосплавными пластинками (долотаPDC), конструктивные особенности, области применения

Режущий тип долота. Изобретено в 1984 г. В Америке, совершило техническую революцию в области бурения. Безопорное долото с твердосплавными алмазными пластинами работает сотни часов. Универсально для твердых и мягких горных пород. Ориентировочная стоимость 1 млн. руб.

Механическая скорости проходки долота – 5-10м/час.

Время износа 100-300 часов.

Долота, армированные поликристаллическими алмазными зубками PDC, обладают высокой износостойкостью и работоспособностью, что обеспечивает кратное увеличение проходки за долбление при высокой механической скорости бурения. Геометрия спиральных лопастей облегчает вынос шлама с забоя и стабилизирует долото на забое. Конструкция высоких лопастей снижает вероятность образования сальника и улучшает очистку забоя от выбуренной породы.

2. Шарошечные долота, их разновидности, основные узлы и элементы, области применения.

Шарошечные долота относятся к породоразрушающим инструментам дробяще-скалывающего действия. При бурении скважин в основном применяются трехшарошечные долота. Некоторое применение находят и одношарошечные долота. Они предназначены для низкооборотного роторного бурения в породах средней твердости и относятся к долотам режуще-скалывающего действия.

Трехшарошечное долото состоит из секций, сваренных между собой. Верхняя часть сваренных между собой секций образует корпус. На верхнем конце корпуса нарезается присоединительная резьба. Число секций равно числу шарошек.

Трехшарошечные долота состоят из трех функциональных систем:

1. Система вооружения долота - совокупность всех зубцов на всех шарошках;

2. Система опоры долота - совокупность подшипников всех шарошек;

3. Системы промывки долота - совокупность всех промывочных узлов долота.

По расположению шарошек относительно друг друга следует различать два вида долот:

- долота с самоочищающимися шарошками, у которых центральные венцы каждой из шарошек входят в межвенцовое пространство соседних шарошек;

- долота с несамоочищающимися шарошками, у которых контуры соседних шарошек не пересекаются.

3. Закачивание, освоение и испытание скважины.

Заканчивание скважины

-Вскрытие (разбуривание) продуктивного пласта.

- Опробывание продуктивного пласта.

- Крепление продуктивного пласта.

- Перфорация обсадной колонны в зоне продуктивного пласта.

- Испытание скважины.

-Освоение скважины. Вызов притока пластового флюида.

Освоение скважины – комплекс работ по вызову притока пластовой жидкости из продуктивного пласта, очистке ПЗП, интенсификации (возбуждению) скважины и получению промышленного притока пластовой жидкости.

Способы вызова притока пластовой жидкости:

Ø замена тяжелой жидкости в скважине на более легкую: воду, нефть;

Ø запуск скважины компрессором, аэрирование жидкости, свабирование;

Ø химическое, гидродинамическое, волновое воздействие на продуктивный пласт.

Испытание скважины

1, 4 – бурильные трубы;2 – циркуляционный клапан;3 – верхний манометр;5 – запорный клапан;

6 – пластоиспытатель;7 – ясс;8 – пакер;9, 12 – УБТ;10 – нижний манометр;11 – фильтр;13 – упорный башмак.

Процесс испытания пластов

Испытатели пластов на трубах позволяют выполнять испытание продуктивных горизонтов в процессе бурения без подъема долота на поверхность (испытатель пластов входит в компоновку бурильной колонны), а также испытание перспективных пластов в процессе бурения после подъема долота на поверхность. Во втором случае испытатель пластов представляет собой сборку специальных инструментов, спускаемых в скважину на бурильных трубах. Процесс испытаний заключается в следующем.

Отрезок ствола скважины против опробуемого интервала с помощью пакера изолируется от остальной части скважины. Затем подпакерное пространство скважины сообщается с внутренней полостью частично не заполненных промывочной жидкостью бурильных труб. За счет перепада давлений происходит приток жидкости из опробуемого интервала. Через заданный промежуток времени (время стояния на притоке) подпакерное пространство снова изолируется от полости бурильных труб на время восстановления давления. После этого освобождают пакер и испытатель пластов поднимают на поверхность.

При подъеме отбирают пробы жидкости из бурильных труб и определяют объем притока по количеству пустых и заполненных труб. Пробы в дальнейшем подвергаются физико-химическому анализу. В процессе испытаний с помощью самопишущих манометров, установленных в испытателе, регистрируется диаграмма изменения давления в подпаркерном пространстве.

При испытании пластов по схеме «снизу вверх» в заканчивание входят следующие операции: вскрытие пласта в процессе бурения, геофизические исследования, спуск и цементирование обсадной колонны, перфорация колонны против самого глубокозалегающего пласта, испытание этого пласта и его изоляция, перфорация колонны против вышерасположенного пласта и его испытание. Эти операции продолжаются до завершения испытания самого верхнего горизонта в геологическом разрезе скважины.

В случае испытания пластов по схеме «сверху вниз», когда все вышерасположенные перспективные горизонты испытываются в процессе бурения по мере углубления скважины, в заканчивание входят три операции:вскрытие, испытание самого нижнего пласта и геофизические исследования.

Так же как при заканчивании эксплуатационных скважин, в указанный комплекс при проводке разведочных скважин дополнительно могут входить процессы по интенсификации притока и по креплению пород призабойной зоны пласта.

Билет № 12

1. Бурильные головки для отбора керна: шарошечные, алмазные, ИСМ, PDC.

Классификация породоразрушающего инструмента :

По назначению:

ПИ для бурения сплошным забоем - буровые долота;

ПИ для бурения кольцевым забоем - бурильные головки и коронки;

ПИ специального назначения - вспомогательный (расширители, долота-фрезеры, инструмент для «зарезки» наклонных стволов, бицентричные долота и т. п.).

Схема керноприемного устройства:

1 – бурголовка

2 – керн

3 – керноприемная труба

4 – корпус

5 – клапан

Виды отборов керна

Стандартный отбор керна;

Отбор изолированного керна;

Отбор ориентированного керна;

Отбор герметизированного керна.

Бурильные головки в отличии от долот не бывают гидромониторными. Более того в их конструкции предусмотрены меры по защите верна от прямого воздействия струй промывочной жидкости. Наилучшие результаты с точки зрения качества керна дают алмазные бурильные головки и головки, оснащенные сверхтвердыми материалами.

Шарошечные бурильные головки используются как с несъемными так и со съемными колонковыми трубами.

1.Трехшарошечная бурильная головка, предназначенная для бурения с отбором керна в абразивных породах средней твердости. Консольное расположение цапф позволило сконструировать надежные опоры. Шарошки снабжены твердосплавленными зубцами с клиновидной породоразрушающей поверхностью. Промывочная жидкость подается через три отверстия расположенных между шарошками.

2.Шестишарошечная бурильная головка, предназначенная для бурения с отбором керна в неабразивных породах средней твердости с пропластинками твердых пород. Она имеет три шарошки, контактирующие со стенкой скважины и формирующие ствол скважины, и три шарошки, формирующие столбик породы (керн). Первые из них оснащены фрезерованные клиновидными зубцами П-образной формы, а вторые – клиновидными зубцами с наклоном к оси шарошек.

3. Шестишарошечная бурильная головка, предназначенная для бурения с отбором керна в твердых абразивных породах с пропластками крепких абразивных пород, отличается от рассмотренной выше только наличием на шарошках не фрезерованных, а твердосплавленных зубцов с клиновидной породоразрушающей поверхностью.

4. Алмазные бурильные головки выпускаются типов МС, СТ и Т. Они, как и алмазные долота, могут быть однослойными и импрегнированными, со ступенчатыми и гладкими о торами, могут оснащаться как природными или синтетическими алмазами, так и алмазно-твердосплавными пластинами или резцами.

5. Бурильные головки ИСМ изготавливают типов С и Т для работы с керноприемными устройствами с несъемной колонковой трубой. Видно, что бурильные головки ИСМ предназначены для отбора керна в горных породах, твердость которых не превышает шестой категории, но бурильными головки типа Т можно отбирать керн в высокоабразивных горных породах.

2. Основные способы цементирования:

1)Прямое одноступенчатое цементирование.

2)Двухступенчатое цементирование– это раздельное последовательное цементирование двух интервалов в скважине (сначала нижнего, затем верхнего).

Способ позволяет:

-снизить давление на пласт при высоких уровнях подъема ТР;- увеличить высоту подъема ТР в заколонном пространстве без значительного роста давления нагнетания;- уменьшить смешение ТР с ПЖ в заколонном пространстве;- избежать воздействия высоких температур на ТР, используемый в верхнем интервале (можно оптимизировать выбор ТР).

3) Манжетное цементирование применяется , когда попадание ТР ниже интервала цементирования нежелательно.Для этого ОК оборудуется манжетой или специальным пакером для манжетного цементирования. ТР нагнетается через перфорированный участок ОК над манжетой (пакером) и не попадает в затрубное пространство ниже манжеты (пакера).

4) Цементирование потайной колонны

Спуск потайной колонны осуществляют на колонне бурильных труб (БК), с которой они соединены разъединителем с левой резьбой.

Используют способ одноциклового цементирования с одной разделительной пробкой, состоящей из двух частей:

• проходной (нижней) пробки, имеющей наружный диаметр, соответствующий внутреннему диаметру цементируемых ОТ, которая закрепляется шпильками в разъединителе;

• упругой пробки малого диаметра (верхняя), которая может свободно проходить по колонне бурильных труб.

Упругую пробку вводят в БК вслед за ТР. Под давлением продавочной жидкости она опускается до проходной пробки и задерживается в ней. Давление возрастает, шпильки срезаются, и обе пробки как одно целое перемещаются вниз. При посадке пробок на упорное кольцо происходит скачок давления нагнетания.

Для промывки БК от остатков ТР в нижнем переводнике разъединителя с помощью шара, сбрасываемого в колонну, открывают проточные отверстия. После ОЗЦ бурильную колонну отсоединяют и поднимают.

5) Установка цементных мостов

Цементный мост - прочная газонефтеводонепроницаемая перемычка, устанавливаемая в скважине с целью перехода на вышележащий объект, забуривания нового ствола, ликвидации проявления и поглощения, укрепления неустойчивой кавернозной части ствола, консервации или ликвидации скважины.

Для установки моста цементный раствор (ЦР) закачивают через БК или колонну НКТ, спущенную до нижней отметки интервала установки моста. Чтобы предотвратить смешивание ЦР с ПЖ используют буферную жидкость, разделительные пробки и т.п. По мере выдавливания ЦР в ствол скважины колонну поднимают и, когда ее нижний конец окажется выше уровня ЦР, промывают по методу обратной циркуляции.

Чтобы ЦР не погружался в ПЖ ниже места установки моста устанавливают разделитель (тампон, пакер и т.п.).

6) Обратное цементирование

Способ заключается в закачивании ТР с поверхности непосредственно в затрубное (межтрубное) пространство и вытеснении находящейся там промывочной жидкости через башмак ОК и по ней на поверхность.

Способ применяют при цементировании ОК, перекрывающих пласты большой мощности, которые подвержены гидроразрыву при небольших перепадах давления, а также при комбинированном способе цементирования, когда нижняя часть ствола цементируется по технологии прямой циркуляции, а верхняя - по технологии обратной циркуляции.

Расчет цементирования скважин

Перед началом цементирования скважины необходимо определить:

1) количество сухого цемента, т;

2) количество воды, потребной для приготовления цементного раствора или нефтепродуктов для нефтецементных растворов, т;

3) количество жидкости, потребной для продавки раствора в пласт, м3;

4) продолжительность процесса цементирования, ч;

5) давление в трубах и в затрубном пространстве в конце продавки раствора,кгс/см2;

6) число и тип цементировочных агрегатов и цементосмесительных машин.

3. Условия бурения с применение промывочных жидкостей и способы промывки.

При бурении вращательным способом в скважине постоянно циркулирует поток жидкости, которая ранее рассматривалась только как средство для удаления продуктов разрушения (шлама). В настоящее время она воспринимается, как один из главных факторов обеспечивающих эффективность всего процесса бурения.

При проведении буровых работ циркулирующую в скважине жидкость принято называть - буровым раствором или промывочной жидкостью (Drilling mud, drilling fluid).

Буровой раствор кроме удаления шлама должен выполнять другие, в равной степени важные функции, направленные на эффективное, экономичное, и безопасное выполнение и завершение процесса бурения. По этой причине, состав буровых растворов и оценка его свойств, становится темой большого объема научно-практических исследований и анализа.

1. Условия бурения с применением буровых промывочных жидкостей

В процессе бурения нарушается равновесие пород, слагающих стенки скважин. Устойчивость стенок зависит от исходных прочностных характеристик горных пород, их изменения во времени под действием различных факторов. Большая роль здесь принадлежит процессу промывки и промывочному агенту. Основная задача промывки – обеспечение эффективного процесса бурения скважин, она включает в себя сохранение, как устойчивости стенок скважин, так и керна.

В условиях, когда нарушена целостность породы, большую роль играет горное давление. В приствольной части скважины оно проявляется как в вертикальном, так и в горизонтальном направлении. Боковое давление является следствием вертикального и вызывает касательные напряжения, способствующие выпучиванию пород, сужению ствола и обвалообразованию. Величина касательных напряжений зависит не только от горного давления, но и от давления промывочной жидкости.

2. Способы промывки

При бурении скважин промывочная жидкость должна циркулировать по замкнутому гидравлическому контуру. В зависимости от вида гидравлического контура все существующие системы промывки делятся на две группы:

1) системы промывок с выходом раствора на поверхность;

2) системы промывок с внутрискважинной циркуляцией.

В зависимости от направления движения промывочной жидкости по отношению к буровому инструменту промывка с выходом ее на поверхность осуществляется по одной из приведенных на рисунке схем.

Билет № 13

1. Алмазные импрегнированные долота.

Буровые долота, оснащенные алмазно-твердосплавными пластинками (долотаPDC), конструктивные особенности, области применения

Режущий тип долота. Изобретено в 1984 г. В Америке, совершило техническую революцию в области бурения. Безопорное долото с твердосплавными алмазными пластинами работает сотни часов. Универсально для твердых и мягких горных пород. Ориентировочная стоимость 1 млн. руб.

Механическая скорости проходки долота – 5-10м/час.

Время износа 100-300 часов.

Долота, армированные поликристаллическими алмазными зубками PDC, обладают высокой износостойкостью и работоспособностью, что обеспечивает кратное увеличение проходки за долбление при высокой механической скорости бурения. Геометрия спиральных лопастей облегчает вынос шлама с забоя и стабилизирует долото на забое. Конструкция высоких лопастей снижает вероятность образования сальника и улучшает очистку забоя от выбуренной породы.

2. Бурильная колонна, ее назначение и составные элементы.