Поршневой шток

Поршневой шток (в крейцкопфных дизелях) служит для соединения поршня с поперечиной крейцкопфа и передачи ей силы давления газов.

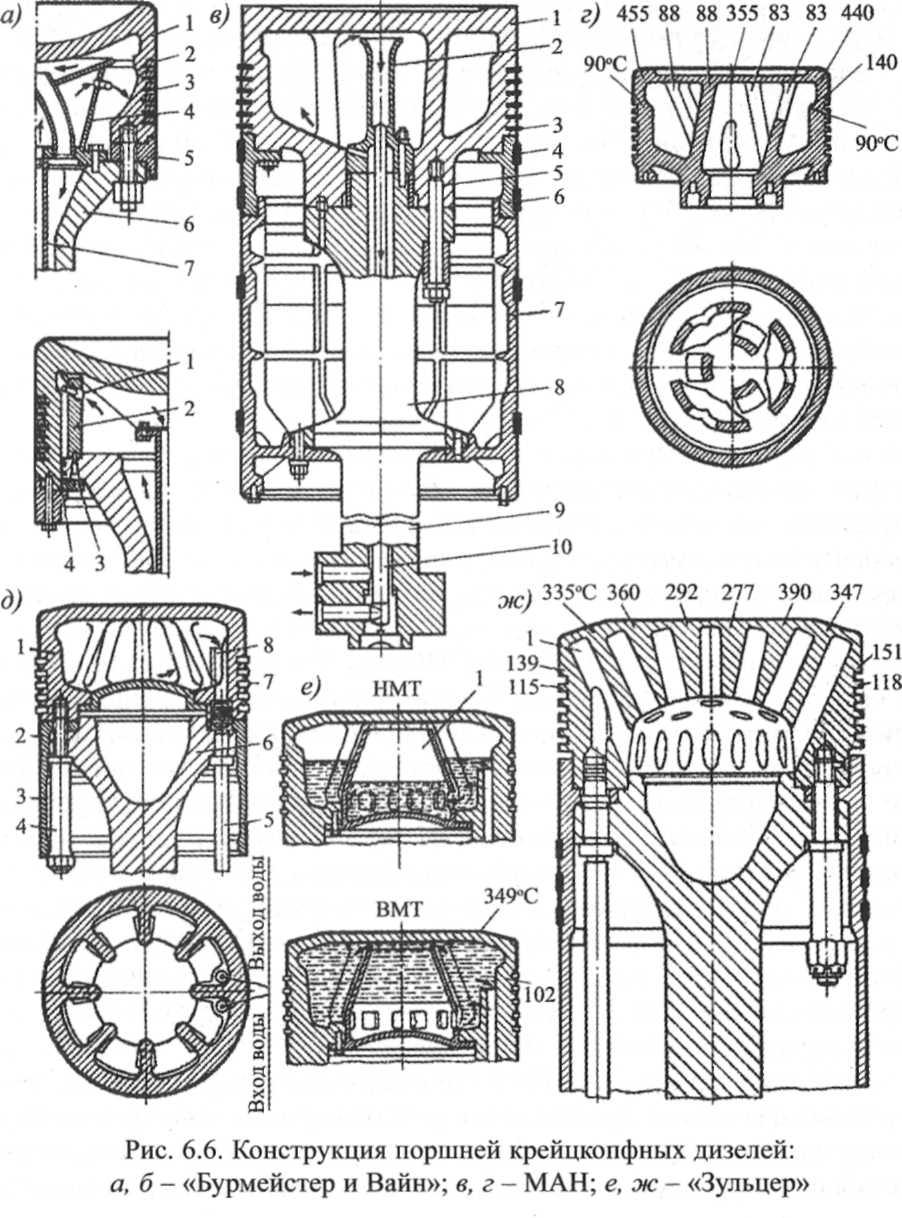

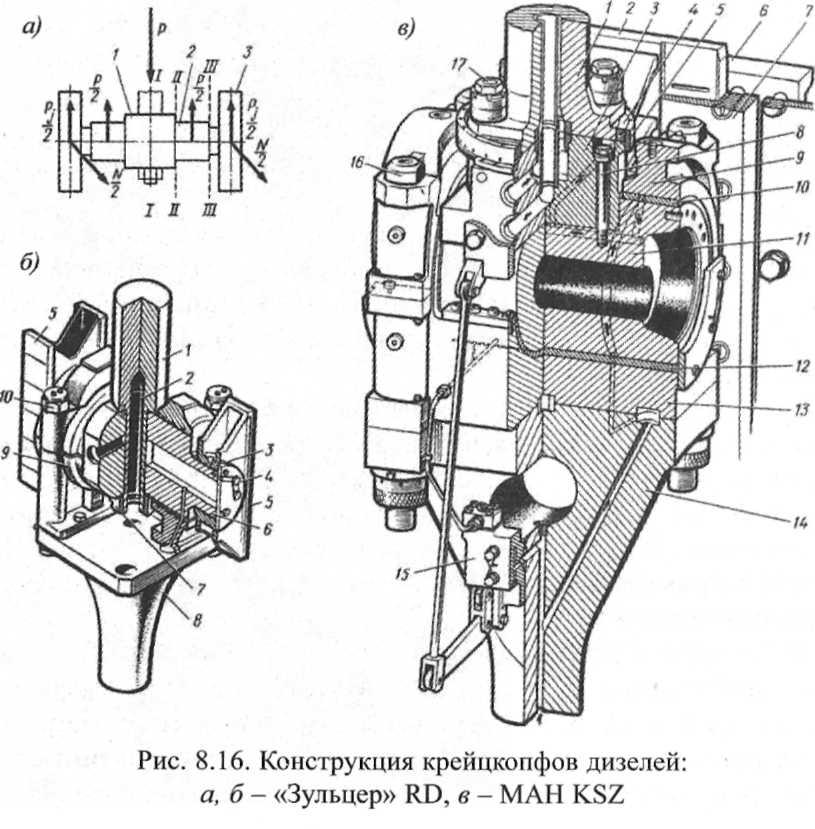

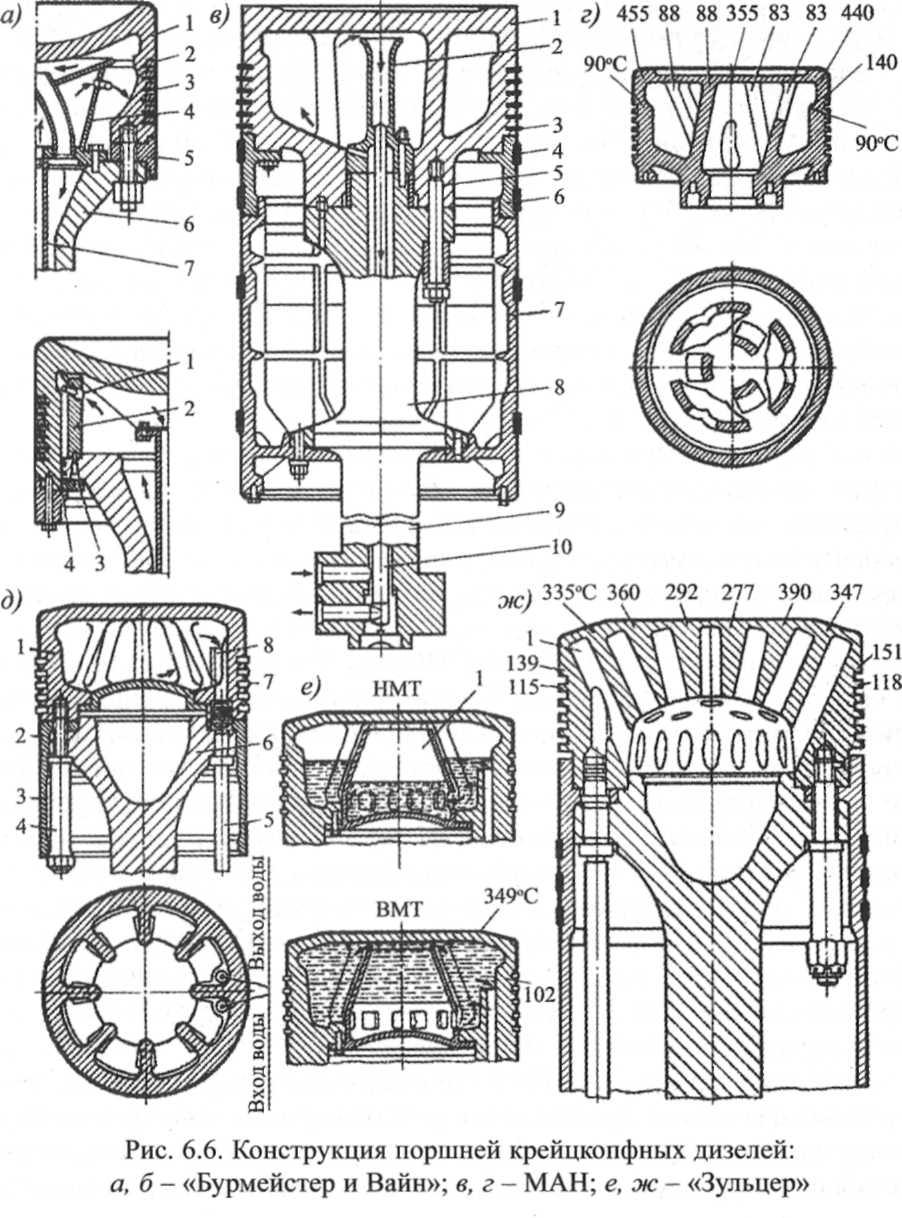

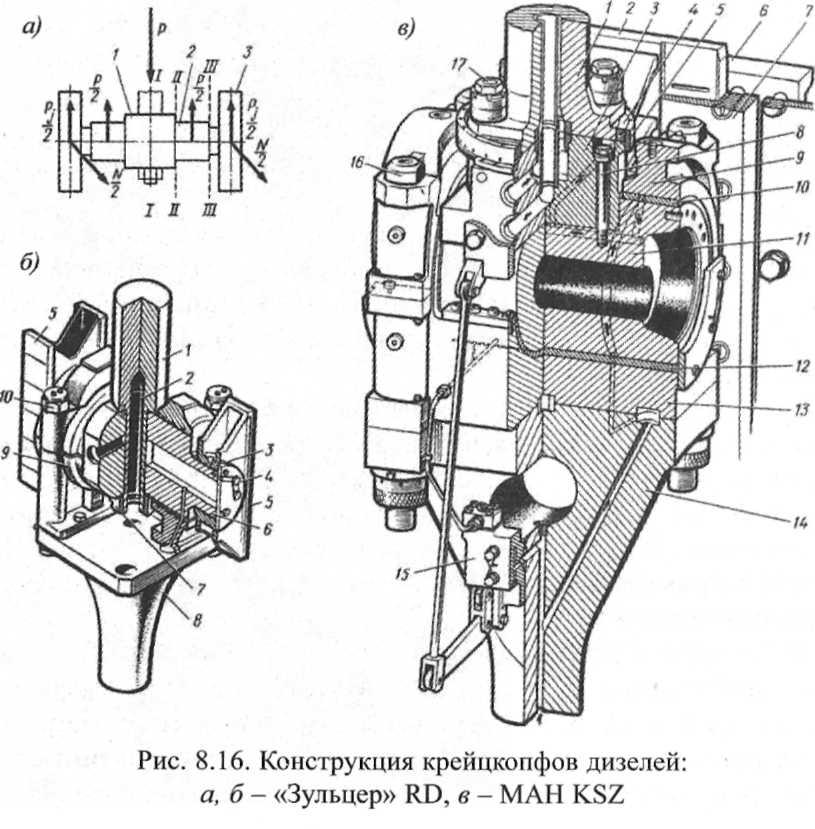

Конструкции штоков показаны на рис. 6.6 и 8.16. Верхняя часть

штока служит для соединения с поршнем выполнена в виде одного (см. рис. 6.6а, б, д, ж) или двух (см. рис. 6.6в) фланцев с кольцевой опорной поверхностью, а нижняя часть - в виде хвостовика или фланца (рис. 6.6в) для соединения с поперечиной крейцкопфа

Просмотр содержимого документа

«Лекция "16 Штоки. Сальники штоков"»

Поршневой шток. Сальниковое уплотнение штока

Поршневой шток

Поршневой шток (в крейцкопфных дизелях) служит для соединения поршня с поперечиной крейцкопфа и передачи ей силы давления газов.

Конструкции штоков показаны на рис. 6.6 и 8.16. Верхняя часть штока служит для соединения с поршнем выполнена в виде одного (см. рис. 6.6а, б, д, ж) или двух (см. рис. 6.6в) фланцев с кольцевой опорной поверхностью, а нижняя часть - в виде хвостовика или фланца (рис. 6.6в) для соединения с поперечиной крейцкопфа. Соединение при помощи фланца повышает прочность и жесткость поперечины крейцкопфа и позволяет применять крейцкопфные подшипники со сплошной нижней половиной (дифференциального типа). Поперечное сечение штока может быть сплошным (см. рис. 6.6д, ж) или полым (см. рис. 6.6а, б). Сверление штока уменьшает его массу, и оно используется для подвода охлаждающей жидкости к головке поршня. Для этого в полости штока закрепляют трубку 7 (рис. 6.6а), 10 (рис. 6.6e), а при охлаждении поршня водой для предотвращения коррозии в сверление штока запрессовывают вторую трубку.

Для улучшения охлаждения штока охладитель обычно подводят к поршню по кольцевому каналу между трубкой и стенкой штока, а отводят по трубке (см. рис. 6.6б, в).

Механические нагрузки (движущая сила Р) вызывают в штоке двухтактного дизеля напряжения сжатия и его продольный изгиб. К конструкции штока предъявляют два основных требования: высокая продольная жесткость и износостойкость рабочей поверхности.

Для штоков крейцкопфных двигателей внутреннего сгорания наиболее характерен износ из-за трения в сальниковом уплотнении цилиндра. В редких случаях шток может получить продольный изгиб, тогда его необходимо править. Правку можно вести в центрах токарного станка, подогревая места правки. Если размеры штока позволяют, то исправление цилиндрической части производят резцом на токарном станке или абразивом на круглошлифоиальном станке. При большом местном износе штока для восстановления его размера целесообразно наплавить изношенную часть, после чего шток подлежит чистовой проточке или проточке и шлифовке. Материал штоков: углеродистая или легированная сталь.

Сальниковое уплотнение штока Уплотнение штока в диафрагме осуществляется сальником. В корпусе сальника в специальных обоймах установлены разрезные чугунные кольца, стянутые спиральными пружинами 1 (см. рис. 8.17а). Верхнее кольцо имеет конусную фаску на нижней кромке, а нижнее кольцо - на верхней кромке.

При ходе поршня вверх нижнее кольцо острой кромкой снимает со штока циркуляционное масло и сбрасывает его в картер, а при ходе поршня вниз - верхнее кольцо снимает со штока грязное отработанное цилиндровое масло, которое по каналу между обоймой и корпусом сальника отводится в подпоршневую полость или дренажную систему. Среднее кольцо имеет прямоугольное сечение, является уплотнительным и предотвращает прорыв продувочного воздуха в картер.

В другой конструкции сальника (см. рис. 8.17б) имеются два уплотнительных кольца 1 и два маслосъемных кольца 7. Уплотнительные чугунные кольца состоят из двух частей со ступенчатыми замками и прижимаются к штоку стальными пружинами 2, а маслосъемные кольца - из трех частей (сегментов), стягиваемых спиральными пружинами 6. Верхнее маслосъемное кольцо имеет кольцевую выточку для отвода масла в закольцевую полость и далее по каналу 5 в картер. Камера 3 между уплотнительными и маслосъемными кольцами соединяется каналом 4 и трубопроводом с контрольным краном на посту управления дизелем. Выход из крана продувочного воздуха свидетельствует о неудовлетворительной работе уплотнительных колец, а большой выход масла - маслосъемных колец.

Литература

Возницкий И. В. Судовые двигатели внутреннего сгорания. Том 1. / И.В.Возницкий, А.С.Пунда – М.:МОРКНИГА, 2010.- 260 с. Стр.110-112