Строгальные, долбежные и протяжные станки

Строгальные станки предназначены для обработки резцами плоскостей и фасонных линейчатых поверхностей. Станки делятся на поперечно-строгальные, продольно-строгальные и долбежные. Первые применяют при изготовлении мелких и средних по размерам деталей, вторые - для обработки сравнительно крупных или одновременно нескольких деталей среднего размера.

Поперечно-строгальные станки. Характерным размером поперечно-строгальных станков является длина хода ползуна, которая составляет 200 — 2400 мм. Станки с большим ходом ползуна (св. 1500 мм) не имеют подвижного стола, станки с длиной хода 700—1000 мм - гидрофицированы.

Продольно-строгальные станки. Размерной характеристикой продольно-строгальных станков являются наибольшие размеры обрабатываемых деталей (ширина х длина х высота). Промышленность выпускает станки от 630 х 2000 х 550 до 5000 x 12 500 x 4500 мм. Станки размером до 1600 х 6300 х 1250 мм включительно выпускаются в одностоечном исполнении. У продольно-строгальных станков подвижной частью является стол с закрепленной на нем заготовкой. В зависимости от устройства поперечины различают одностоечные и двухстоечные станки. Первые применяют для обработки крупных деталей, ширина которых выходит за пределы расстояния между колоннами станков двухстоечного исполнения.

Долбежные станки используют для обработки шпоночных пазов, канавок, фасонных поверхностей небольшой длины. Станки имеют рабочий ход, во время которого происходит рабочий и обратный ход, когда инструмент возвращается в исходное положение. Долбежные станки выпускают с наибольшим ходом ползуна 100-1600 мм, с диаметром стола 240—1600 мм. Движение ползуна осуществляется, механическим и гидравлическим приводами. Механический привод осуществляется при помощи вращательной кулисы, приводимой, в движение в большинстве случаев от многоскоростных электродвигателей.

Инструмент и приспособления для строгальных станков

Обработка металлов на строгальных станках называется строганием. Инструментами для строгания служат резцы, подобные токарным резцам. Резцы бывают черновые и чистовые. В зависимости от условий работы и обрабатываемой поверхности используют резцы разных размеров и конструкций.

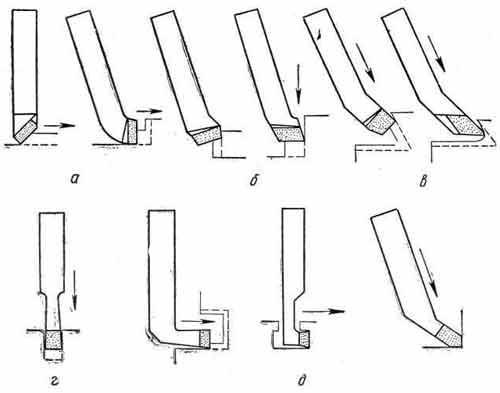

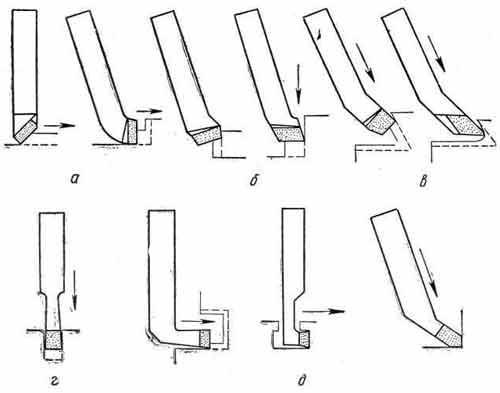

По конструкции строгальные резцы бывают прямые и с отогнутыми головками. На рисунке ниже показаны основные виды строгальных резцов, применяемых для обработки различных поверхностей.

Рисунок 1 – Строгальные резцы: а — проходные; б — подрезные; в — подрезные отогнутые; г — прорезной; д — прорезные отогнутые.

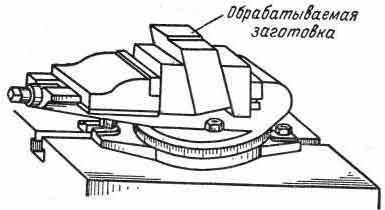

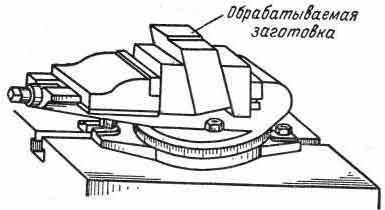

В качестве приспособлений при работе на строгальных станках широко используют машинные тиски, которые бывают простые и поворотные. Наиболее распространены поворотные машинные тиски.

Рисунок 2 – Поворотные машинные тиски

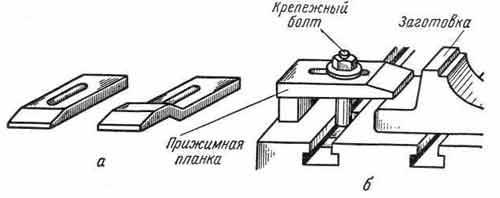

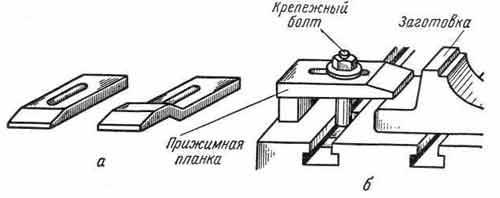

Они удобны тем, что верхнюю часть тисков вместе с обрабатываемой заготовкой можно повернуть в горизонтальной плоскости на требуемый угол. Средние и крупные заготовки, которые нельзя закрепить в тисках, крепят непосредственно на столе при помощи планок, болтов, скоб и прихватов, струбцин и других.

Рисунок 3 - Прижимные планки (а) и способ крепления заготовки (6)

Обработка деталей из металла на долбежном станке осуществляется за счет возвратно-поступательного движения, которое в вертикальной плоскости совершает ползун и закрепленный в нем резец. Рабочая подача заготовки осуществляется за счет движения стола, на котором она закреплена.

Долбежный станок может работать в двух основных режимах: простом и сложном. При простом режиме заготовка из металла обрабатывается в упор, и резец, перемещаясь на требуемые расстояния, создает ряд отверстий, не отличающихся своими формами и размерами. Сложный режим предполагает обработку отверстий под углом и труднодоступных поверхностей, расположенных во внутренней части заготовок. Выполнить такие операции можно только на профессиональном оборудовании. Станок, сделанный своими руками, для них не приспособлен.

Составить представление о том, как выглядят долбежные резцы для соответствующих станков, можно по фото ниже:

Рисунок 4 - Резцы долбежные

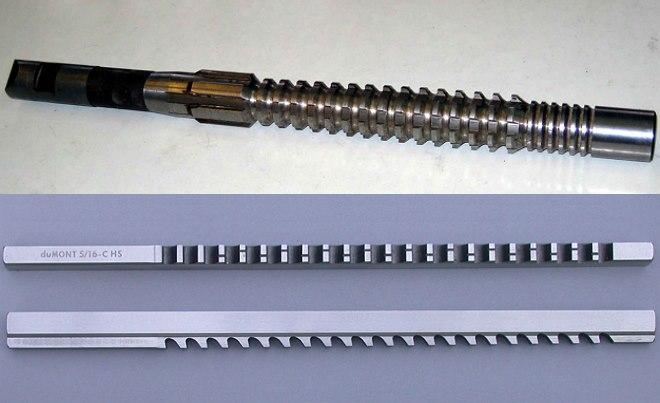

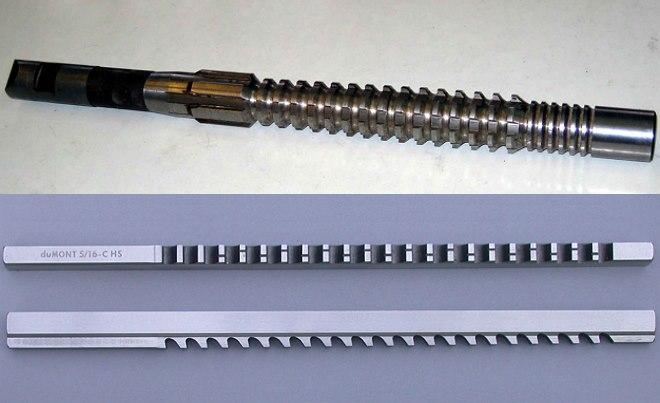

Такая технологическая операция, как протягивание, считается одним из наиболее эффективных способов обработки металлов резанием. Для ее выполнения необходимы протяжной станок и специальный инструмент, использование которого дает поверхность с шероховатостью порядка 0,32 мкм и точностью геометрических параметров, соответствующей 6 квалитету.

Протяжка – это инструмент, при помощи которого выполняется обработка металла протягиванием (одна из наиболее распространенных технологических операций по обработке металлов резанием). Такая технология применяется для деталей, используемых во многих отраслях промышленности. Протяжка состоит из множества зубьев. Каждый из них выше другого, если измерять их высоту в плоскости, перпендикулярной направлению, в котором осуществляется основное движение резки. Оснащение протяжки множеством режущих лезвий и расположение их в определенном положении позволяют использовать всего один такой инструмент для того, чтобы снимать весь необходимый объем стружки как в процессе черновой обработки поверхности, так и при ее калибровке.

Рисунок 5- Протяжки

Рабочая поверхность протяжек может иметь различный профиль в зависимости от назначения и типа инструмента.

Рисунок 6- Протяжный станок

Большинство протяжных станков налаживаются под обработку однотипных деталей. Применяя протяжные станки, а также специализированный инструмент, можно обрабатывать как наружные, так и внутренние поверхности изделий различной конфигурации. При протягивании не используется движение подачи: вся обработка осуществляется за счет совершения протяжкой главного движения, которое может быть вращательным или поступательным. По похожему принципу работает инструмент для прошивания отверстий. Несмотря на всю схожесть этих технологических операций, принципиальная разница между ними заключается в том, что инструмент для прошивки работает на сжатие, а протяжка – на растяжение.