СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Техника безопасности и охрана труда в мастерской

Ознакомить учащихся с правилами поведения в мастерской, Развивать мышление, познавательный интерес к предмету.

Просмотр содержимого документа

«Техника безопасности и охрана труда в мастерской»

Технология

9 класс

Урок № 1

Тема урока: Техника безопасности и охрана труда в мастерской Цель урока: Ознакомить учащихся с правилами поведения в мастерской, Развивать мышление, познавательный интерес к предмету.

Воспитательные – формировать чувство ответственности, самостоятельности.

Тип урока: урок -беседа

Ход урока

Организационный момент

Сообщение темы и цели урока.

Работа по теме урока

Общие правила техники безопасности 1. Приходи на урок за пять минут до звонка.2. Входи в кабинет «Технология» только с разрешения учителя.3. Надень специальную одежду и вымой руки с мылом (если урок кулинарных работ).4. Сиди на закрепленных местах и не вставай без разрешения учителя.5. Работу начинай только с разрешения учителя. Когда учитель обращается к тебе, приостанови работу. Не отвлекайся во время работы.6. Не пользуйся инструментами, правила обращения с которыми не изучены.7. Употребляй инструмент только по назначению.8. Не работай неисправными и тупыми инструментами.9. При работе держи инструмент так, как показал учитель.10. Инструменты и оборудование храни в предназначенном для этого месте. Нельзя хранить инструменты и в беспорядке.11. Содержи в чистоте и порядке рабочее место.12. Раскладывай инструменты и оборудование в указанном учителем порядке.13. Не разговаривай во время работы.14. Выполняй работу внимательно, не отвлекайся посторонними делами.15. Во время перемены необходимо выходить из кабинета.16. По окончании работы убери свое рабочее место.

Мастерская должна содержаться в чистоте. Эвакуационные проходы не загромождать предметами. Учащиеся должны знать план эвакуации из здания. По окончании занятия убрать рабочие места, обесточить электросеть. Запрещается: Хранить в здании легковоспламеняющиеся жидкости и материалы. Оставлять без присмотра включенные в сеть электроприборы. Действия при возникновении пожара: Сообщить о пожаре по телефону 01 в пожарную часть. Немедленно оповестить людей о пожаре. Эвакуироваться согласно плану эвакуации из здания.

Закрепление пройденного материала

Технология

9 класс

Урок № 2

Тема урока: Общие сведения о типах сельскохозяйственных машин Цель урока: Ознакомить учащихся с типами с/х машин. Развивать мышление, познавательный интерес к предмету.

Воспитательные – формировать чувство ответственности, самостоятельности.

Тип урока: урок новых знаний

Ход урока

Организационный момент

Повторение пройденного материала

Какие требования на уроках технологии должны соблюдать учащиеся? 3.Сообщение темы и цели урока.

Работа по теме урока:

По назначению машины подразделяют на группы. Названия групп машин соответствуют технологическим адаптерам, для которых они предназначены: машины для основной обработки почвы, внесения удобрений, предпосевной обработки почвы, посева и посадки и т. д.

По степени подвижности при обработке материала различают мобильные, стационарные, передвижные и переносные машины. Мобильные — это полевые машины, рабочий процесс которых протекает во время их движения по полю. Они обрабатывают материал, рассредоточенный по полю. Стационарные машины устанавливают на токах, пунктах обработки урожая или подготовки семян. Они обрабатывают материал, доставляемый к ним транспортными машинами. Передвижные машины снабжены колесным ходом. Их перевозят с одной позиции на другую для обработки находящегося там материала. Переносные машины, например опрыскиватели, применяют в теплицах и горном земледелии. Их переносят рабочие.

Различают прицепные, полунавесные, навесные, монтируемые и самоходные мобильные машины. Машины первых четырех типов соединяют с тракторами, образуя полевые агрегаты. Прицепные машины снабжают колесным ходом, на который они опираются как в рабочем, так и в транспортном положении. Полунавесные машины в транспортном положении опираются на трактор и собственный колесный ход, навесные — полностью на навесное устройство трактора. Монтируемые машины не имеют единой рамы. Они состоят из отдельных сборочных единиц, которые крепят на тракторе в различных местах и соединяют между собой. Ими управляют с помощью различных систем из кабины трактора.

Самоходные машины оснащены двигателем, трансмиссией, ходовой частью, кабиной и рабочими органами, смонтированными на общей раме. Эти машины характеризуются высокой мобильностью и маневренностью. Самоходными в основном бывают уборочные машины.

Условия работы мобильных машин разнообразны и зависят от свойств обрабатываемых материалов. Машины постоянно подвергаются воздействию почвенно-климатических факторов. Это обусловливает ряд требований к машинам. Они должны иметь совершенную конструкцию, отличаться универсальностью, быть приспособленными для работы в различных почвенно-климатических условиях, удовлетворять санитарно-гигиеническим и агроэкологическим требованиям, выполнять работы с наименьшими затратами энергии.

Потребительские свойства машин каждой группы оценивают по комплексу агротехнических, энергетических, экономических, технических, маневровых и эргономических показателей.

Агротехнические показатели характеризуют качество работы, выполняемой машинами. Например, для зерноуборочного комбайна это уровень потерь, дробления и чистоты зерна. Они должны соответствовать нормативам, указанным в технологиях и агротехнических требованиях к машинам. На производство ставят лишь те машины, которые удовлетворяют этим требованиям. Поэтому производственные машины должны выполнять работу качественно. Для этого их перед выездом в поле тщательно регулируют и настраивают. Работы, выполненные качественно и в лучшие агротехнические сроки, ослабляют влияние неблагоприятных природных факторов. Особенность сельского хозяйства исключает возможность исправить и переделать полевые работы, выполненные некачественно, с нарушением агротехники. Например, перепашка плохо вспаханного поля влечет за собой большую потерю влаги, что создает угрозу будущему урожаю. Поэтому контроль качества выполняемых машинами работ — важнейшая задача и обязанность агрономов и механизаторов. Различают текущий и приемочный контроль. В первом случае проверяют соответствие технологических регулировок условиям работы, чтобы получить наивысшую производительность и обеспечить высокое качество выполняемых операций. Во втором случае проверяют соответствие основных показателей качества выполненной работы агротехническим требованиям, заданным параметрам и требованиям охраны окружающей среды.

Закрепление пройденного материала.

Итог урока.

Технология

9 класс

Урок № 3

Тема урока: Машины, навесное оборудование для обработки почвы, посадки и уборки урожая.

Цель урока: Систематизировать знания учащихся по теме с/х машины Развивать мышление, познавательный интерес к предмету.

Воспитательные – формировать чувство ответственности, самостоятельности.

Тип урока: урок новых знаний

Вид урока: стандартный

Ход урока

Организационный момент Повторение пройденного материала.

На какие группы подразделяются с/х машины по назначению?

Работа по теме урока

Плуг — сельскохозяйственное орудие с широким, чаще металлическим, лемехом для основной обработки почвы вспашки земли .

Основная задача плуга — перевернуть верхний слой земли. Вспахивание уменьшает количество сорняков, разрыхляет и делает почву более мягкой и податливой, облегчает дальнейший посев.

Сеялка — машина для посева семян в почву

Различают сеялки универсальные и специальные. Универсальные сеялки применяют для высева семян различных культур (например, зерновыми и зернотравными сеялками можно высевать семена зерновых, бобовых и масличных культур, семена трав, лубяных культур и др Культиватор — сельскохозяйственная машина для обработки почвы. Культиваторы делят на па́ровые и пропашные. Паровые культиваторы служат для сплошной обработки почвы до посева, а пропашные — для обработки посевов. С помощью культиваторов осуществляется рыхление, борьба с сорняками, влагосбережение, окучивание. В отличие от плуга культиватор выполняет рыхление без оборота пласта.

Комбайн — класс многофункциональных сельскохозяйственных машин, предназначенных для уборки сельскохозяйственных культур. Среди них:

Зерноуборочный— для уборки зерновых с различными возможностями в зависимости от конструкции (скашивание, подбор, обмолачивание, рассев и очистка зерна, сушка, прессование соломы и др.)

Кормоуборочный комбайн — для уборки кормовых трав

Хлопкоуборочный комбайн — для сбора хлопка-сырца

Картофелеуборочный комбайн — для выкапывания картофеля

Силосоуборочный комбайн

Самостоятельная работа:

Изучение устройства зерноуборочного комбайна

Закрепление материала

Итог урока.

Технология

9 класс

Урок № 4

Тема урока: Обработка и хранение сельскохозяйственной продукции

Цель урока: Ознакомление со способами обработки и хранения сельскохозяйственной продукции

Развивать мышление, познавательный интерес к предмету.

Воспитательные – формировать чувство ответственности, самостоятельности.

Тип урока: урок новых знаний

Вид урока: стандартный

Ход урока

Организационный момент

Повторение пройденного материала.

Какие виды комбайнов вы знаете?

Для чего предназначен культиватор?

Работа по теме урока

В собранном урожае зерна находятся примеси, которые снижают качество семенного и продовольственного зерна и усложняют его хранение из-за повышения влажности на30-35 процентов. Поэтому несвоевременная очистка семенного материала приводит к повышенному увлажнению зерен, в результате чего зерна перегреваются, чернеют и покрываются плесенью, что снижает качество семенного и товарного зерна. Сортируют зерна в зависимости от цели использования: для посева, муки, дробления на крупу и т.д. Семенное зерно перевозится для хранения в зернохранилище, где проводится его вторая очистка.

Агротехнические требования к очистке собранного урожая зерна зависят от цели его использования. При подготовке семенного сбора необходимо учитывать следующее: уровень очистки должен быть 98-99%, всхожесть 90-95%, объем раздробленных и раскрошенных зерен 0,5-1% и уровень влажности 14-17%. Зерно обычно хранят в больших зернохранилищах, где всегда должно быть сухо. Зерно различных сортов и разного качества хранится раздельно. Прежде чем засыпать зерно, зернохранилище очищают и дезинфицируют. Семенное зерно необходимо хранить при высоте от 1,5м (рис, пшено) до 2,5м (пшеница, рожь, ячмень, овес).необходимо следить за тем, чтобы не произошел перегрев зерновых- для этого насыпь из зерновых протыкают в нескольких местах сухим деревянным шестом или железным ломом.

Если начинается перегрев зерновых, их обветривают быстродвижущимся вентилятором, разметывают специальной машиной – зернометом или передвигают зерно с одного места на другое, переворачивают и перелопачивают.

Начало проверки – первый месяц зимы, последняя проверка весной.

Д/З. №9 стр.35

Технология

9 класс

Урок № 5

Тема урока: Основные методы механической обработки древесины

Цель урока: Научить учащихся основным методам механической обработки древесины резанием.

Ознакомление с основными понятиями процессов резания; развитие навыков резания.

Развивать мышление, познавательный интерес к предмету.

Воспитательные – формировать чувство ответственности, самостоятельности.

Тип урока: урок новых знаний

Вид урока: стандартный

Ход урока

Организационный момент

Повторение пройденного материала

От чего зависят агротехнические требования к очистке собранного урожая? При какой высоте необходимо хранить семенное зерно? Что необходимо сделать при перегреве зерновых?

Работа по теме урока

Обработка древесины резанием на производстве механизирована. Различают механическую обработку древесины со снятием стружки и без снятия стружки. К первому виду относятся пиление, точение, строгание, фрезерование, сверление, долбление и шлифование. Без снятия стружки древесину режут ножницами и высекают в штампах.

Механическое пиление - наиболее распространенный метод резания древесины. Осуществляют пиление с помощью лесопильных рам, ленточных, круглопильных и цилиндропильных станков. Лесопильные рамы (пилорамы) и ленточно-пильные станки применяют для распиливания бревен на доски и бруски. С помощью круглопильных станков проводят поперечный и продольный раскрой пиломатериалов. Цилиндрическими пилами на цилиндропильных станках выпиливают клепку для производства бочек.

Механическое точение – также распространенный метод обработки древесины. Детали обрабатывают на токарных станках.

Строгание и фрезерование древесины – это механическое резание и ее вращающимися многорезцовыми инструментами – фрезами, ножевыми валами, горизонтально движущимися ножами. Они снимают слой древесины в виде стружки.

Строгание и фрезерование бывает продольным (вдоль древесных волокон) и поперечным (поперек волокон). Осуществляют фрезерование на фрезерных, шипорезных и копировальных станках, получают пазы, шипы, гнезда, проушины, а также детали со сложными криволинейными поверхностями. Строгают древесины на строгальных станках, получают ровную гладкую поверхность на заготовках, а также строганный шпон.

Механическое сверление- выполняют на сверлильных и комбинированных (сверлильно-фрезерных ) станках.

Механическое долбление – проводят на цепнодолбежных станках для получения прямых пазов, продолговатых отверстий и гнезд.

Механическое шлифование- проводят на шлифовальных станках. С помощью шлифовальных станков деталям и изделиям очень быстро придают гладкую поверхность.

Все рассмотренные методы механической обработки резанием, несмотря на значительные различия в конструкции режущих инструментов, в характере их движения, в устройстве станков, имеют и существенное сходство. Оно заключается в том, что обработка заготовки осуществляется за счет снятия стружки режущими инструментами , рабочие части которых имеют форму клина. Кроме того, все станки представляют собой технологические машины.

В школьных мастерских механическая обработка древесины производятся на токарных,сверлильных и комбинированных (фрезерно- круглопильных) станках. На комбинированных станках ввиду их повышенной опасности разрешается работать только учителям.

Практическая работа:

Обработка древесины сверлением,

Итог урока. Анализ работ учащихся

Технология

9 класс

Урок № 6

Тема урока: Ручные электрифицированные инструменты

Цель урока:

Развивать мышление, познавательный интерес к предмету.

Воспитательные – формировать чувство ответственности, самостоятельности.

Тип урока: урок новых знаний

Вид урока: стандартный

Ход урока

Организационный момент

Повторение пройденного материала

Что вы знаете о наиболее распространенном методе резания древесины?

На каких станках в школьных мастерских производится механическая обработка древесины?

Работа по теме урока

Электрифицированным называется ручной инструмент с резцами, приводимыми в движение от электродвигателя.

Электрифицированный инструмент может быть безредукторным, т. е. число оборотов его режущего инструмента совпадает с числом оборотов электродвигателя, потому что режущий инструмент укрепляется непосредственно на валу электродвигателя.

Электрифицированный инструмент изготовляют также редукторным в том случае, когда надо чтобы число оборотов режущего инструмента не совпадало с числом оборотов электродвигателя. Назначение редуктора — передавать вращение от электродвигателя к резцам с изменением числа оборотов, а также изменять направление вращения. Так, например, число оборотов электродвигателя у электросверла 3000 в минуту, а число оборотов сверла 500. Понижение числа оборотов с 3000 до 500 достигнуто специальным подбором передаточных шестерен.

Электрифицированный ручной инструмент используется в тех случаях, когда по условиям работы нельзя применить стационарные деревообрабатывающие станки, например при выполнении монтажных работ. Обработка электрифицированным инструментом производится преимущественно при подаче инструмента на закрепленный обрабатываемый материал. Однако многие виды электрифицированного инструмента применяются практически в качестве стационарного оборудования. В этом случае инструмент закрепляют неподвижно, а обрабатываемый материал подают от руки.

Электрифицированный инструмент может работать от осветительной сети.

К числу электрифицированных инструментов, применяемых при обработке древесины, относятся дисковые и ленточные электропилы, электрофрезеры, электрорубанки, электродолбежники, электросверла, электроотвертки и электрошлифовальные аппараты.

При работе с электроинструментами необходимо соблюдать правила ТБ.

3. Электроинструмент должен быть снабжен специальным проводом со штепсельной вилкой.

4. Рукоятки электроинструмента должны быть изолированы, а резиновая трубка с проводом около рукоятки заключена в металлическую проволочную спираль во избежание перегиба или перетирания.

5. Резцы должны быть прочно закреплены; обработку сучковатой древесины следует производить осторожно, с замедленной подачей.

6. Резцы надо постоянно очищать от стружки и опилок.

7. Обрабатываемый материал должен быть прочно закреплен.

8. Переход к обработке новой детали следует делать только при выключенном электродвигателе; не следует допускать перегрева электродвигателя.

9. Запрещается регулировать или устранять неисправности инструмента при включенном электродвигателе.

Закрепление пройденного материала.

Итог урока.

Технология

9 класс

Урок № 7

Тема урока: Графическое изображение деталей со сложной поверхностью

Цель урока: Ознакомить учащихся с видами изображения деталей. Развивать мышление, познавательный интерес к предмету.

Воспитательные – формировать чувство ответственности, самостоятельности.

Тип урока: урок новых знаний

Ход урока

Организационный момент

Повторение пройденного материала

Какие ручные электрифицированные инструменты вы знаете?

Какие правила ТБ необходимо соблюдать при работе с ручными электроинструментами?

Работа по теме урока

Вид- изображение обращенной к наблюдателю видимой части поверхности предмета. Для уменьшения количества изображений допускается на видах показывать необходимые невидимые части поверхности предмета при помощи штриховых линий.

|

| Устанавливаются следующие названия видов, получаемых на основных плоскостях проекций: |

1- вид спереди (главный вид);

2- вид сверху;

3- вид слева;

4- вид справа;

5- вид снизу;

6- вид сзади.

Названия видов на чертежах надписывать не следует, за исключением случая, когда виды сверху, слева, справа, снизу, сзади не находятся в непосредственной проекционной связи с главным изображением (видом или разрезом, изображенным на фронтальной плоскости проекций).

При нарушении проекционной связи, направление проектирования должно быть указано стрелкой около соответствующего изображения. Над стрелкой и над полученным изображением (видом) следует нанести одну и ту же прописную букву Чертежи оформляют так же, если перечисленные виды отделены от главного изображения другими изображениями или расположены не на одном листе с ним.

Если какую-либо часть предмета невозможно показать на основных видах без искажения формы и размеров, то применяют дополнительные виды, получаемые на плоскостях, непараллельных основным плоскостям проекций

Закрепление пройденного материала.

Итог урока.

Технология

9 класс

Урок № 8-9

Тема урока: Точение деталей со сложной поверхностью

Цель урока: Ознакомить учащихся с приемами токарной обработки конических и фасонных поверхностей, правилами организации рабочего места и охраной труда при работе на СТД-120 М, контролем обрабатываемой формы поверхности;

развивать практические умения и навыки при работе на станочном оборудовании.

Оборудование: СТД-120 М, косая, полукруглая стамеска, карандаш, линейка.

Тип урок: Урок новых знаний

Ход урока

1. Организационное начало 2. Изложение нового материала. 1. Вводный инструктаж по ТБ 1. Организация рабочего места. 2. Правила самоконтроля. 3. Охрана труда при работе в учебных мастерских. 2. Условия и способы получения сложных форм 1. В детали цилиндрической формы все точки поверхности лежат на одном и том же радиусе. 2. Торцовая поверхность, получаемая при точении при перемещении резца только по радиусу. 3. Для получения конических поверхностей сначала работают полукруглой, затем косой стамеской. 4. Фасонные поверхности (сочетаются цилиндрические, конические и сферические поверхности)

5. Галтель- это округление углов 4. Контроль формы обрабатываемой поверхности. 5. Способы крепления детали. 3. Закрепление 1. Способы организации рабочего места 2. Охрана труда при работе в мастерских?

3. Способы получение сложной формы? 4. Контроль обрабатываемой поверхности? 4. Вводный инструктаж 1. Организация рабочего месса. 2. Соблюдение правил самоконтроля 3. Охрана труда при работе ручными инструментами. 4. Охрана труда при работе на СТД-120 М 5. Последовательность выполнения трудовых операций. 6. Наличие спецодежды.

7. Использование инструментов по назначению

8. Назначение дежурных.

5. Практическая работа.

1. Работа на СТД – 120 М (ручки для напильников).

2. Роспись в журнале по ТБ

Текущий инструктаж.

1-й обход: проверка организации рабочего места;

2-й обход: проверка правил самоконтроля;

3-й обход: проверка ТБ при работе ручными инструментами.

Индивидуальный инструктаж.

4-й обход: проверка ТБ при работе на ТСД-120 М;

5-й обход; проверка технологических операций;

6-й обход: проверка трудовых операций:

7-й обход: проверка уборки рабочих мест

6. Заключительная часть.

1. Итог урока.

2. Оценки за урок

3. Д/з: п 10

Технология

9 класс

Урок № 10

Тема урока: Точение деталей со сложной поверхностью

Цель урока: Ознакомить учащихся с приемами токарной обработки конических и фасонных поверхностей, правилами организации рабочего места и охраной труда при работе на СТД-120 М, контролем обрабатываемой формы поверхности;

развивать практические умения и навыки при работе на станочном оборудовании.

Оборудование: СТД-120 М, косая, полукруглая стамеска, карандаш, линейка.

Тип урок: Урок новых знаний

Ход урока

1. Организационное начало 2. Изложение нового материала. 1. Вводный инструктаж по ТБ 1. Организация рабочего места. 2. Правила самоконтроля. 3. Охрана труда при работе в учебных мастерских.

Обработанные на токарном станке детали характерны тем, что у них относительно оси вращения все точки поверхности в данном поперечном сечении расположены на окружностях.

В деталях цилиндрической формы все точки поверхности лежат на одном и том же радиусе.

В деталях конической формы радиус переменный и точки поверхности образуют конус.

Торцевая поверхность, получаемая при точении концов заготовок при перемещении резца только по радиусу, является кругом.

Для получения конической детали вначале полукруглой стамеской осуществляют черновое (грубое) точение конуса с припуском 5...8 мм на чистовую обработку. Удобнее и чище точится заготовка с большего диаметра к меньшему. Волокна древесины при этом хорошо подрезаются и не задираются.

Так как коническую заготовку надежнее крепить на трезубце своим большим диаметром, то к заднему центру точат меньший диаметр конуса. Выключив станок, вдоль конической поверхности располагают подручник и затем производят чистовую обработку косой стамеской, обтачивая заготовку слева направо. Размеры детали контролируют кронциркулем и линейкой.

У фасонных детсыей сочетаются цилиндрические, конические, сферические и другие поверхности. Скругления углов называют галтелями. «Галтель» — от немецкого «желоб». До получения фасонных поверхностей заготовке придают цилиндрическую форму, обтачивая ее полукруглой стамеской. Линейкой и карандашом размечают места переходов различных поверхностей. Косой стамеской делают надрезы мест переходов поверхностей на вращающейся заготовке.

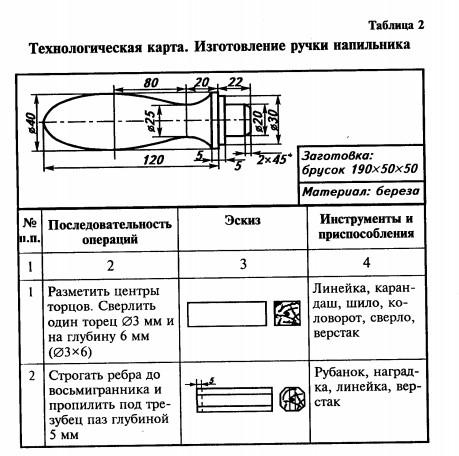

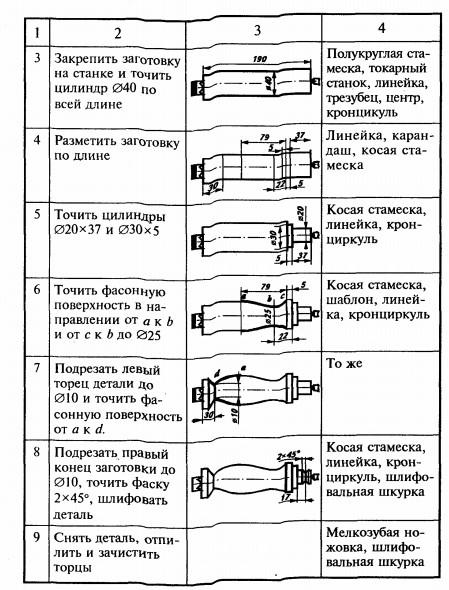

В табл. 2 приведена технологическая карта на точение ручки напильника. В ней приводятся чертеж ручки, размеры и материал заготовки, последовательность переходов при обработке, эскизы заготовок на каждом переходе, инструменты и приспособления, применяемые при обработке.

Практическая работа

Точение ручки для напильника

1. По технологической карте выточите ручку напильника (например, по табл. 2).

2. Зачистите поверхности шлифовальной шкуркой.

3. Отполируйте поверхности с поджогом декоративных колец бруском из более твердой древесины.

4. Обрежьте и зачистите торцы.

Закрепление материала

1. Как вытачивают конические и фасонные поверхности?

2. Какие резцы применяют для вытачивания фасонных поверхностей?

3. Чем контролируют профиль фасонной поверхности?

4. Что такое калибры? Для чего их применяют?

Итог урока. Оценивание.

Технология

9 класс

Урок № 11

Тема урока: Сборка изделия

Цель урока: Изучение и применение способов сборки и отделки деталей изделия

Оборудование: линейки, рейсмусы, карандаши, столярные угольники. стамески, ножовки, молотки, ручные дрели, сверла, шлифовальная шкурка, ножницы.

образцы изделия: разные варианты вешалок для верхней одежды

Объект труда: вешалка для верхней одежды.

Тип урок: Урок новых знаний

Ход урока

Организационное начало 2.Повторение правил ТБ при работе на СТД Изложение нового материала.

Из ранее изученных тем мы знаем, что многие изделия из древесины состоят из нескольких отдельных деталей, соединенных между собой. С помощью чего соединяются эти детали? (Сборка изделий из древесины чаще всего выполняется - гвоздями, шурупами, винтами, болтами, клеем).

На предыдущем уроке мы с вами познакомились с шиповыми соединениями и с одним из них выполнили соединение деталей, т.е. сборку. Как называется это шиповое соединение? (Это шиповое соединение называлось - угловое концевое вполдерева (УК))

Все виды соединений из древесины оформим в виде таблички. Заполним табличку. (Используем раздаточный материал).

Практическая работа с текущим инструктажом.

Контроль по организации рабочего места.

Контроль в правильности выполнения технологии изготовления изделия.

Контроль по соблюдению правил безопасности труда.

Подведение итогов

Закрепление нового материала

Вопросы:

Какие виды сборки мы с вами использовали при изготовлении сборочного изделия «Вешалка для верхней отделки»?

Что мы с вами увидим на разрезе окрашенной поверхности изделия?

Анализ характерных ошибок.

· Лучшие работы и оценки

· Уборка рабочих мест.

Технология

9 класс

Урок № 12

Тема урока: Отделка изделия

Цель. Познакомить учащихся с видами отделки деревянных изделий: шлифовкой, лакировкой и окраской; Способствовать развитию интеллектуальных качеств личности, формированию умений и навыков работы с инструментом. Оборудование: Деревянные изделия, наждачная шлифовальная шкурка, морилка, лак, масляная краска, кисточки. Тип урока: Урок новых знаний , практическая работа.

Ход урока

Организационная часть.

Проверка готовности к уроку. Повторение пройденного материала.

Повторение привил ТБ при работе на СТД

Ход урока.

Изучение нового материала.

Применение современных полирующих составов и лаков делает работу по отделке менее утомительной. Но независимо от способа отделки необходимо как можно тщательнее обрабатывать поверхность изделий шлифовальной шкуркой и затем покрывать её несколькими слоями лака - тогда отделка будет красивой.

существует несколько способов отделки древесины. Можно оставлять деревянные изделия и совершенно не отделанными; в этом случае просто гладко отшлифуйте их, как это делается с кухонными столами из сосны. Однако большинство изделий требует какой-то защиты. Защитное покрытие можно нанести, используя масло, воск, лак, политуру и т. д.

Шлифовка.

Все деревянные изделия, кроме выполняемых резьбой, требуют шлифовки. Наждачная или стеклянная шлифовальная шкурка представляет собой бумажную основу с нанесенными на неё мелкими твердыми частицами, образующими абразивную поверхность. Шкурка может иметь различную зернистость.

Шлифовать следует вдоль волокон. Шлифовка поперек волокон оставляет царапины, которые проявляются ещё больше, когда нанесено отделочное покрытие.

Начинайте шлифовку грубой или средней шкуркой, используя в качестве колодки пробку или деревянный брусок. Затем переходите на более мелкозернистую шкурку и заканчивайте шлифовку самой мелкой шкуркой, от зернистости которой зависит качество отделки.

Некоторые породы древесины, имеющие крупные волокна, например дуб или красное дерево, очень пористы. Чтобы шлифуемая поверхность получалась гладкой, используйте порозаполнитель, (но не шпатлевку, которой сглаживают трещины и углубления).

Лакировка Традиционный метод лакировки с использованием шеллака в настоящее время почти не применяется: шеллак заменили современные синтетические лаки. Покрытие из этих лаков прочны и долговечны. В домашних условиях проще всего использовать полиуретановые лаки. Они бывают прозрачными (матовые и глянцевые), а также различных цветов. Лак наносится кистью на поверхность древесины, обработанную шлифовальной шкуркой. Дайте первому слою высохнуть, а затем протрите поверхность мотком тонкой стальной проволоки, которая продается в хозяйственных магазинах. Точно также нанесите еще три или четыре слоя лака.

Когда последний слой лака высохнет, протрите изделие тряпкой, смоченной льняным маслом. Для хорошей полировки наберите на тряпку немного порошка пемзы.

Окраска.

Сначала заполните все щели и углубления шпатлевкой и отшлифуйте поверхность. Затем нанесите грунтовочный слой краски. Когда она высохнет, обработайте поверхность мелкозернистой шкуркой ещё один или два слоя краски в зависимости от её вида и требуемого качества отделки.

Закрепление знаний.

Выполнение практической работы «Шлифовка изделия и покрытие его лаком»

Итог урока: Что нового узнали на уроке? Чему научились?

Оценивание

9 класс

Урок № 13

Тема урока: Назначение и устройство НГФ 110 Ш

Цель урока: Ознакомление с устройством и назначением фрезерного станка

Тип урока: Урок новых знаний

Ход урока:

Орг. часть . Повтор пройденного материала.

Какие виды отделки вы знаете? Как подготовить изделие к покраске?

Изложение программного материала

Фрезерование - это операция механической обработки резанием, при которой многорезцовый инструмент - фреза совершает вращательное (главное) движение, а обрабатываемая заготовка — поступательное движение (движение подачи).

Фрезерование применяют для получения плоских или фасонных гладких поверхностей, пазов, канавок, изготовления зубчатых колес и др. Заготовку устанавливают в тисках или на столе станка

В школьных мастерских применяют настольный горизонтально-фрезерный станок модели НГФ-110Ш . На нем можно фрезеровать горизонтальные и вертикальные плоскости, пазы и т.д. цилиндрическими, торцевыми, дисковыми, коническими, угловыми и фасонными фрезами. Наибольший диаметр фрезы не должен превышать 110 мм.

Станок состоит из основания корпуса , коробки скоростей . Коробка скоростей обеспечивает получение 6 частот вращения шпинделя — от 125 до 1250 об/мин с помощью рукояток 4 и 5. Фреза закрепляется на оправке 10 зажимными втулками.

В верхней части корпуса имеются направляющие типа «ласточкин хвост», в которых установлен хобот . Хобот можно перемещать вручную по направляющим. К переднему концу хобота крепится серьга , которая служит опорой для оправки 1 с фрезой. Другой конец оправки закрепляется в шпинделе станка.

Заготовку устанавливают непосредственно на столе станка или в тисках . Стол может перемещаться в продольном направлении рукояткой 2, в поперечном направлении маховиком , в вертикальном направлении вместе с консолью 14 по направляющим станины маховиком .

На рис. показана кинематическая схема станка. От электродвигателя через клиноременную передачу главное движение передается через систему шестерен 15, 25, 34, 41, 43, 48, 50, 57, 59 на шпиндель.

! Правила безопасности

1. Не включать станок без разрешения учителя.

2. Работать на станке только в спецодежде и в защитных очках.

3. Нельзя трогать руками вращающийся шпиндель.

4. Рукоятки управления, маховики подач вращайте плавно, без рывков.

5. Стол станка не следует перемещать до упора.

6. Не отходить от включенного станка.

7. Надежно и прочно закреплять заготовку.

Итог урока:

Закрепление материала.

9 класс

Урок № 14

Тема урока: Инструменты и приспособления для НГФ 110 Ш

Цель урока: Ознакомление с назначением инструментов и приспособлений для фрезерного станка

Тип урока: Урок новых знаний

Ход урока:

Орг. часть . Повтор пройденного материала.

Что такое фрезерование? Какие правила ТБ необходимо соблюдать при работе на НГФ?

Изложение нового материала

Станочные приспособления и технологическая оснастка для фрезерных станков предназначены для значительного расширения технологических возможностей различных фрезерных станков. Перечень приспособлений для станков фрезерной группы можно разделить как на универсальные, предназначенные для большинства станков и позволяющие без дополнительной подгонки размеров приспособления устанавливать его на станок, так и специализированные, сконструированные и изготовленные для конкретной модели станка или для выполнения определённой операции на детали или заготовке. На фрезерных станках широко применяются такие универсальные приспособления, как тиски станочные, поворотные столы, делительные головки и всевозможные оправки для крепления фрез и резцов различного типоразмера. Для фрезерных станков с горизонтальным расположением шпинделя характерно применение долбёжной головки, позволяющей кроме «традиционных» фрезерных операций выполнять долбление шпоночных пазов, зубьев на зубчатых колёсах и другие долбёжные операции

Делительная головка УДГ

Предназначена для использования на расточных и фрезерных станках для получения точных отверстий с высоким качеством обработанной поверхности и нарезания внутренней резьбы

Предназначена для использования на расточных и фрезерных станках для получения точных отверстий с высоким качеством обработанной поверхности и нарезания внутренней резьбы

Стол поворотный горизонтальный 1600-2500 мм

Для деления на равные части, выполнения кругового фрезерования, изготовления и обработки необходимых элементов детали через необходимые угловые промежутки. Девять моделей поворотных столов с различным диаметром стола и общими размерами

Расточная головка с ручной подачей режущего инструмента

Предназначена для использования на расточных и фрезерных станках для получения точных отверстий с высоким качеством обработанной поверхности и нарезания внутренней резьбы

Итог урока

Закрепление материала

Оценивание

9 класс

Урок № 15

Тема урока: Приемы управления станком НГФ 110 Ш

Цель урока: Ознакомление с приемами управления фрезерным станком

Тип урока: Урок новых знаний

Ход урока:

Орг. часть . Повтор пройденного материала.

Какие универсальные приспособления для фрезерных станков вы знаете?

Для чего предназначена делительная головка?

Изложение нового материала

Изучая устройство и приемы работы на горизонтально-фрезерном станке, особое внимание надо обратить на правила безопасности труда. Несчастные случаи при работе на этом станке могут произойти по ряду причин: неисправность электропроводки и электрооборудования, отсутствие ограждения вращающихся частей и механизмов, незнание школьниками правил безопасности труда.

Во избежание электротравматизма необходимо обеспечить недоступность токоведущих частей путем надежной изоляции, применения защитных ограждений, кожухов и т. д.; для защиты от опасности поражения во время работы на станке необходимо применить защитное заземление.

Освещение станка и рабочего места должно обеспечивать четкую видимость процесса обработки изделия, делений на измерительных инструментах, лимбах станка, а также таблицы настройки станка и органов управления.

Все предохранительные и оградительные устройства станка должны быть исправны и надежно закреплены.

Для своевременного удаления стружки на рабочем месте располагаются крючки, щетки, ящики. Уборка производится только при выключенном электродвигателе.

Содержание рабочего места должно отвечать следующим требованиям.

На рабочем месте должны находиться только предметы, необходимые для выполнения задания.

Перед началом работы надо тщательно протереть инструмент и приспособления и разложить все необходимое в удобном для работы порядке:

часто употребляемые инструменты и приспособления класть ближе, а используемые реже —- дальше, но не более чем на расстоянии вытянутой руки;

все, что берут левой, располагать слева, а правой — справа.

Все инструменты и приспособления следует класть только на отведенные для них места и предохранять от повреждения и загрязнения. Инструменты нельзя класть друг на друга или на металлические предметы, располагать их только на деревянных подставках.

Чертежи, необходимые для работы, надо помещать на дощечках или в рамках в специальном отведенном у станка месте.

Пропитанную маслом ветошь и тряпки во избежание возникновения пожара складывать только в металлический ящик.

При работе на станке надо строго руководствоваться приведенной ниже типовой инструкцией.

Типовая инструкция по технике безопасности на фрезерном станке

Опасности в работе:

Ранение рук и пальцев.

Перелом локтевой кости.

Заматывание волос оправкой фрезы и скальпирование.

Поражение глаз отлетающей стружкой при обработке хрупких материалов.

Кроме указанных возможны и другие несчастные случаи, характерные для работы на металлорежущих станках.

До начала работы:

Одень и приведи в порядок свою спецодежду:

а) застегни обшлага рукавов на пуговицы;

б) спрячь волосы под берет, косынку, завязанную без свисающих концов;

в) надень защитные очки.

Осмотри станок и проверь его исправность на холостом ходу; проверь наличие и исправность ограждений.

Проверь исправность рабочего и вспомогательного оборудования.

Проверь исправность защитного заземления.

Во время работы:

Установи, надежно укрепи фрезу и обрабатываемую деталь.

Не клади ничего на станок и не облокачивайся на него.

Не отвлекайся во время работы посторонними делами и разговорами.

Пользуйся только исправными инструментами.

Не трогай фрезу, оправки и деталь во время работы станка.

Не убирай стружку руками, а пользуйся для этого щеткой, крючками и другим инвентарем.

Не тормози шкив станка руками.

Не работай на станке со снятыми ограждениями.

Не отлучайся от станка, предварительно не остановив его.

После окончания работы:

Останови станок.

Удали стружку со станка и тщательно протри его рабочие органы и инструменты.

Приведи в порядок рабочее место, смажь станок.

Сдай станок и рабочее место учителю или дежурному.

Приведи в порядок одежду, тщательно вымой руки.

9 класс

Урок № 16

Тема урока: Основные фрезерные операции

Цель урока: Ознакомление с основными фрезерными операциями

Развивать мышление, познавательный интерес к предмету.

Воспитательные – формировать чувство ответственности, самостоятельности.

Тип урока: Урок новых знаний

Ход урока:

Орг. часть . Повтор правил ТБ .

Изложение нового материала

Обработка фрезерованием связана с выполнением операций на деталях различной плоскости и поверхности на фрезерных станках. Это операции, напрямую связанные с:

обработкой плоскостей;

фасонных поверхностей;

прорезыванием пазов;

нарезанием резьбы;

нарезанием зубьев на зубчатые колеса;

обычным разрезанием куска металла.

Фреза - это инструмент фрезерного станка, предназначенный для резания и имеющий несколько зубьев. Зуб представляет собой не что иное, как резец для снятия стружки.

Резание при операции фрезерования отличается, однако, от процессов резания на точильном станке или сверлильном. У фрезы, как мы упоминали выше, зубья во время резания участвуют в работе не все, а попеременно. Продолжительность службы фрезы тем самым увеличивается, а эффективность процесса обработки фрезерованием повышается.

На рисунке ниже отображено множество фрез, которые различаются по разным признакам и особенностям:

по их применению,

по форме зубьев,

по направлению зубьев,

по их исполнению,

по виду их крепления на фрезерном станке и т. п.

Цилиндрические и торцовые фрезы, позиции 1 и 2 на рисунке 3, служат для обработки плоскостей. Назначение дисковых, концевых, пазовых и угловых фрез, позиция 3 на рисунке, заключается в создании канавок и пазов на обрабатываемой детали. Позиция 4 отображает фасонные фрезы, применяемые для обрабатывания фасонных поверхностей. Дисковыми и пальцевыми фрезами в виде модулей, позиции 5 и 6, нарезают зубья на зубчатых колесах.

Итог урока

Закрепление материала

Оценивание

9 класс

Урок № 17

Тема урока: Шероховатость обрабатываемых деталей Цель урока: Ознакомить с видами шероховатости деталей

Развивать мышление, познавательный интерес к предмету.

Воспитательные – формировать чувство ответственности, самостоятельности.

Тип урока: Урок новых знаний

Ход урока:

Орг. часть . Повтор правил ТБ .

Изложение нового материала

При механической обработке деталей на обрабатываемых поверхностях остаются следы режущего инструмента в виде гребешков и впадин, создающие определенную шероховатость поверхности. Величина шероховатости, или микронеровностей, определяющаяся высотой гребешков и глубиной впадин, оказывает существенное влияние на эксплуатационные характеристики деталей гиромоторов — трение при посадках, износоустойчивость, прочность, антикоррозионную устойчивость и др.

Структура обрабатываемого поверхностного слоя металла под влиянием режущего инструмента изменяется на некоторую глубину. За счет усилия резания при снятии верхнего слоя металла на деталях, как выше описывалось, упрочняется оставшийся слой. Глубина упрочнения металла зависит от способа и режима резания и колеблется в пределах от сотых до десятых долей миллиметра. Упрочнение поверхностного слоя металла изменяет его характеристики по сравнению с основным металлом детали.

Гребешки и впадины, расположенные в направлении подачи, вызывают поперечную шероховатость, а гребешки и впадины, расположенные в направлении резания, — продольную. Обычно поперечная шероховатость больше продольной и определяет шероховатость поверхности. Определяя класс чистоты, замеряют поперечную шероховатость.

Характер микрогеометрических неровностей (шероховатостей) на механически обработанных поверхностях деталей зависит от скорости'резания, подачи, глубины резания, износа и геометрии инструмента, механических качеств обрабатываемого материала, материала инструмента, охлаждающей жидкости, качества заточки и доводки инструмента. При шлифовании шероховатость обрабатываемой поверхности зависит также от зернистости шлифовального круга.

Наибольшее влияние на микрогеометрию обрабатываемой поверхности при любых методах обработки оказывает подача. Рассматривая обработанную поверхность, легко обнаружить следы движения резца.

Экспериментально установлено, что при сравнительно малых подачах ее дальнейшее уменьшение не приводило к снижению шероховатости обрабатываемой поверхности. Поэтому при точном отделочном точении нецелесообразно уменьшать подачу Вторым из основных факторов, влияющих на шероховатость обрабатываемой поверхности, является скорость резания. Исследованиями установлено, что с увеличением скорости резания шероховатость поверхности сначала увеличивается достигая некоторого критического значения, при котором поверхность получается наихудшей; это связано также с резким увеличением усилий резания и появлением вибраций. С возрастанием скорости резания шероховатость поверхности уменьшается. Такое явление наблюдается в особенности при обработке стали.

При достаточно жесткой системе станок—деталь—инструмент глубина резания незначительно влияет на шероховатость обрабатываемой поверхности. На шероховатость поверхности большое влияние оказывает смазочно-охлаждающая жидкость, которая облегчает скольжение стружки по передней грани и уменьшает трение задней грани режущего инструмента об изделие. Тщательно доведенные грани режущего инструмента обеспечивают получение при отделочной обработке поверхностей с малой шероховатостью.

На шероховатость обрабатываемой поверхности влияние других факторов невелико.

Итог урока

Закрепление материала

Оценивание

9 класс

Урок № 18

Тема урока: Способы формообразования деталей из металла Цель урока: Ознакомить со способами формообразования деталей

Развивать мышление, познавательный интерес к предмету.

Воспитательные – формировать чувство ответственности, самостоятельности.

Тип урока: Урок новых знаний

Ход урока:

Орг. часть . Повтор пройденной темы.

Изложение нового материала

Способы формообразования деталей из металла (литье, ковка, штамповка, металлургия)

Предприятие является формой организации производственного процесса получение той или иной продукции. Например, машиностроительный завод-это предприятие, на котором организован производственный процесс по изготовлению какой-либо машины или ее частей.

Под производственным процессом понимают всю совокупность действий людей и машин по превращению материалов и полуфабрикатов в готовую продукцию. Производственный процесс включает в себя получение заготовок, транспортные операции на предприятие, обработку деталей и их сборку в изделие, контроль продукции, ее испытание, хранение и др. Основу любого производственного процесса составляют технологические процессы.

Технологическим процессом называется часть производственного процесса, непосредственно связанная с изменением формы, размеров, а также состояния материала при преобразовании его в готовою продукцию. Производственный процесс на металлообрабатывающем предприятии может включать в себя следующие технологические процессы: литье металлов, ковку, штамповку, механическую обработку и т.д.

Производственный процесс и составляющие его технологические процессы на металлообрабатывающем предприятие проходят, как правило, три основные стадии: получение заготовок, изготовление деталей и сборку изделий. Технологическая структура машиностроительного завода, например, включает в себя: заготовительного производство (литейные, кузнечные, штамповочные, цехи), механообрабатывающее (токарные, фрезерные, шлифовальные и другие цехи участки), сборочное (цехи сборки отдельных узлов а агрегатов, сборочные конвейеры и т.д.), вспомогательное (инструментальные, ремонтные и другие цехи), экспериментальное (цехи или участки создания и испытания опытных образцов продукции).

В свою очередь технологический процесс состоит из отдельных частей- технологических операций. Под технологической операцией понимают законченную часть технологического процесса обработки одной или нескольких одновременно обрабатываемых заготовок, выполняемую на одном рабочем месте одним рабочим (бригадой). Операций является исходным элементом при разработке и планировании операций: сверление отверстий, нарезание резьбы, обтачивание заготовок, фрезерование плоскостей и т.д.- это технологические операции.

Начинается производственный процесс с технологических операций формообразований деталей. Наиболее распространенные способы получение деталей различной формы- литье и обработка металлов методами пластического деформирования.

Литье - один из древнейших способов формообразования деталей. Его сущность заключается в том, что расплавленный металл заливают в специальную литейную форму, в которой он, остывая, затвердевает и сохраняет очертания этой формы. Деталь, полученная таким способом, называется отлив алюминия, бронзы, латуни и других металлов сплавов.

Существуют различные виды литья: в песчано-глинистые формы, в металлические формы (кокильное литье), под давлением, центробежное и др. Литье в песчано-глинистые формы- процесс сложный и трудоемкий. Литейные формы в этом виде литья изготавливают из специальной формовочной смеси. Формы разовые, поэтому производительность труда невысокая.

Литье в металлические формы (кокильное литье) по сравнению с получением отливок в песчано-глинистых формах- операция более простая и производительная. Металлическая, обычно стальная форма (кокиль) выдерживает тысячи отливок из различных цветных металлов и сплавов. Перед заливкой жидкого металла форму предварительно подогревают, а стенки внутренний полости смазывают специальным составом для получения более чистой поверхности отливки. Затем в форму вскрывают и извлекают из нее отливку.

Литье под давлением осуществляется также в металлических формах. Давление на жидкий металл при заполнение формы, Давление на жидкий металл при заполнении формы обеспечивает ее хорошую заполняемость, передает отливке тончайшие очертание формы, уменьшает пористость металла отливке. Полученные детали имеют чистую поверхность и достаточно точные размеры, вследствие чего последующая их механическая обработка или очень незначительная, или совсем не нужна.

Центробежное литье- это заливка металла во вращающуюся форму. Под действием возникающих при вращение центробежных сил металл прижимается к стенкам формы и, застывая, приобретает конфигурацию, точно соответствующую ее внутренним очертанием. Центробежное литье применяется, главным образом, для получение отливок, имеющих форму тел вращения, например втулок, дисков, труб и т.д.

Получение деталей путем обработки металлов методами пластического деформирования основано на использования пластических свойств- способности материала изменять свою форму и размеры под действием внешних сил (давления) и сохранять полученную форму и размеры после прекращения действия этих сил. Для увеличения пластичности металл нагревают до температуры, при которой наиболее полно проявляются его пластические свойства.

Различают следующие методы пластического деформирования: прокатка, волочения, которые были рассмотрены ранее, а также прессование, свободная ковка, штамповка. Прессование – это вид обработки, при котором металл, заключенный в замкнутую форму, выдавливается через отверстия меньшей площади, чем площадь сечения исходного материала. В результате прессуемый металл принимает вид прутка, который может быть простой или сложной формы, сплошным или полым в зависимости от формы и размеров отверстия. Прессованию подвергаются слитки алюминия, меди и их сплавов, а также олова, цинка, свинца и других металлов.

Ковка, так же как и литье,- древнейших способ обработки металлов. Различают ковку без применения штампов, так называемую свободную ковку, и ковку в штампах- штамповку. Свободная ковка заключается в следующем. Заготовку нагревают до температуры, при которой металл становится более пластичным. После этого заготовку кладут на наковальню и ударами молота придают ей необходимую форму. Заготовку, полученную в результате ковки, называют поковкой. Различают ручную и машинную ковку. Ручная ковка применяется в индивидуальном производстве для выполнения мелких ремонтных работ. Машинная ковка-ковка на молотах и прессах- используется в серийном и массовом производстве.

При штамповке формообразование деталей происходит в штампе и определяется его конфигурацией. Штамповка с предварительным нагревом называется горячей, без нагрева – холодной. Различается объемную и листовую штамповку. Горячая объемная штамповка позволяет получать изделия с высокой точностью формы и размеров. Холодную объемную штамповку применяют для поковок небольшого размера. Листовой штамповкой изготовляют плоские или пространственные тонкостенные изделия из стали, цветных металлов и сплавов. Вместе с рассмотренными уже традиционными методами формообразования деталей применяется сравнительно новый метод- метод порошковой металлургии. Сущность его заключается в том, что сначала получают порошки различных металлов или сплавов а, затем из этих порошков путем прессования и спекания получают не только новый материал, но и деталей уже определенной формы. Например, этим методом получают пластинки из твердых спеченных сплавов для оснащения режущей части резцов и других инструментов.

Получение различных способами и требующие дополнительной обработки отливке, поковки и т.д. называют заготовками. Эти заготовки затем поступают в механообрабатывающие и другие цехи для дальнейшей обработки.

Электрофизические, электрохимические, ультразвуковые обработка металлов

Дальнейшую обработку заготовок а отличие от предыдущих методов формообразования иногда называют размерной обработкой. Здесь главное создание формы необходимых размеров, качества поверхностей и др. Распространенный вид размерной обработки- уже знакомая вам обработка металлов резанием. Она осуществляется на токарных, фрезерных, сверлильных и других металлорежущих станках. В отдельных случаях обработка металлов может осуществляться и вручную, с помощью различных ручных и механизированных инструментов. Эта необходимость возникает обычно во вспомогательных ремонтных и экспериментальных цехах.

Наряду с обработкой резанием применяются электрофизические, электрохимические, ультразвуковые и другие методы. Характерна их особенность- применение электрической, химической или механической энергии непосредственно в зоне обработке.

Итог урока

Закрепление материала

Оценивание

9 класс

Урок № 20

Тема урока: Сведения о пластмассах Цель урока: Сформировать общие сведения о пластмассах Развивать мышление, познавательный интерес к предмету.

Тип урока: Урок новых знаний

Ход урока:

Орг. часть . Повтор пройденной темы.

1.Изложение нового материала

Изделия из пластмасс получили широкое распространение благодаря красивому внешнему виду и относительно невысокой стоимости. Пластмассы широко используются не только в производстве товаров хозяйственного и культурно-бытового назначения, но и в производстве одежды, обуви и других товаров.

Одним их самых распространенных искусственных, отсутствующих в природе и потому получаемых в процессе химической обработки, материалов являются полимеры, пластмассы, появление которых относится к 20 веку, веку бурного развития новых технологий. Их распространенность, применение обусловлено рядом их специфических свойств, таких как малая плотность при удовлетворительной технологической прочности, высокая химическая коррозионная стойкость, хорошие электроизоляционные свойства и прочее.

Их широкое применение в машиностроении, промышленности позволяет экономить расход дорогих цветных металлов, снижать массу изделий, повышать их долговечность, снизить трудоемкость продукции. Одним из преимуществ является также возможность не разделения процессов изготовления продукции путем совмещения процессов формообразования заготовки и получения готовых деталей. Процесс обработки является высоко автоматизированным, с незначительным уровнем механической доработки.

2. Пластические массы.

Пластическими массами или просто пластмассами называют композиционные материалы на основе полимеров, обладающие текучестью (пластичностью) и способные при нагревании под давлением принимать заданную форму и устойчиво сохранять ее после охлаждения, т.е обладающие пластическими свойствами в условиях переработки и не обладающие этими свойствами в условиях эксплуатации. Таким образом, при обычных температурах пластмассы представляют собой твердые, упругие тела.

Чтобы лучше представить себе некоторые механические свойства пластмасс, сравним эти свойства с аналогичными свойствами некоторых металлов. Плотность различных пластмасс колеблется от 0,9 до 2,2 г/см3; имеются особые типы пластмасс (пенопласты) с плотностью 0,02 – 0,1 г/см3. В среднем, пластмассы примерно в 2 раза легче алюминия, в 5 – 8 раз легче стали, меди и других металлов, а некоторые сорта пенопластов более чем в 10 раз легче пробки. Прочность некоторых видов пластмасс даже превосходит прочность некоторых марок стали, чугуна, дюралюминия и др.

По химической стойкости пластмассы не имеют себе равных среди металлов. Они устойчивы не только к действию влаги воздуха, но и таких сильнодействующих химических веществ, как кислоты и щелочи.

Обычно пластмассы являются диэлектриками. Отдельные сорта пластмасс представляют собой лучшие диэлектрики из всех известных в современной технике.

В настоящее время известен целый ряд пластмасс, обладающих значительной тепло- и морозостойкостью, что позволяет применять их для изготовления изделий, работающих в широком интервале температур.

По своим антифрикционным свойствам многие пластмассы значительно превосходят лучшие антифрикционные сплавы металлов. Многие типы пластмасс при использовании их для подшипников не требуют смазки, другие же могут «смазываться» просто водой.

Наряду с большой механической прочностью некоторые виды пластмасс обладают прекрасными оптическими свойствами.

Обычно пластмассы имеют твердую, блестящую поверхность, не нуждающуюся в полировке, лакировке или поверхностной окраске. Внешний вид их не изменяется от обычных атмосферных воздействий.

3. Состав пластмасс.

Пластмассы представляют собой смеси полимеров с другими веществами.

Получение полимеров основано на реакциях полимеризации, поликонденсации и обменного взаимодействия полимеров с другими веществами.

Способ производства полимера определяет строение его молекул, среднюю молекулярную массу М, количество остаточных примесей и таким образом влияет на комплекс свойств материала.

Полимеры - основа пластмассы. Полимерами называют вещества высокой относительной молекулярной массы (молекулярного веса). Они состоят из повторяющихся групп атомов, звеньев исходного вещества – мономера. Звенья образуются и последовательно соединяются друг с другом в процессах получения полимеров. Они образуют линейные цепные молекулы (табл.1), длина которых, в тысячи раз превышает длину неполимерных соединений, такие молекулы называют макромолекулами. Чем больше звеньев в макромолекуле полимера (больше степень полимеризации), тем более прочен материал и более стоек к действию нагрева и растворителей. Если в макромолекулы объединены разные звенья, то полимер называется сополимером. Сополимеризация аналогична легированию в сплавах и изменяет свойства материала. Из-за невозможности эффективной переработки мало-плавкого и трудно-растворимого полимера в ряде случаев получают сначала полуфабрикаты - полимеры со сравнительно низкой молекулярной массой - олигомеры, легко доводимые до высоко молекулярного уровня при дополнительной тепловой обработке одновременно с изготовлением изделия.

Наполнителидобавляют в количестве 40-70% (по массе) для повышения механических свойств, снижения стоимости и изменения других свойств. Наполнители- это органические и неорганические вещества в виде порошков (древесная мука, сажа, слюда,SiO², , графит), волоконтальк,TiO (хлопчатобумажные, стеклянные, асбестовые, полимерные), листов (бумага, ткани из различных волокон, древесный шпон).

Стабилизаторы - различные органические веществ, которые вводят в количестве нескольких процентов для замедления старения, что стабилизирует свойства и удлиняет срок эксплуатации. Старение представляет необратимое изменение свойств пластмассы под влиянием среды. В основе старения лежат изменения структуры молекул полимера.

Пластификаторы добавляют в количестве 10-29% для уменьшения хрупкости и увеличения формуемости. Пластификаторами являются вещества, которые уменьшают межмолекулярное взаимодействие и хорошо совмещаются с полимерами. Часто пластификаторами служат эфиры, а иногда и полимеры с гибкими молекулами.

Отвердители вводят в количестве нескольких процентов в реактопласты для соединения полимерных молекул химическими связями. В итоге образуется пространственная молекулярная сетка (сетчатая структура), а молекулы отвердителя становятся частями этой сетки. В качестве отвердителей используют серу ( в каучуках), органические перекиси и другие соединения.

Специальные добавки- смазки, красители, добавки для уменьшения статистических зарядов, для уменьшения горючести, для защиты от плесени, ускорители и замедлители отверждения и другие- служат для изменения или усиления какого-либо свойства.

Итог урока

Закрепление материала

Оценивание

9 класс

Урок № 21

Тема урока: Сведения о видах ДПИ казахского народа.

Цель урока: Ознакомить учащихся с видами декоративно-прикладного искусства казахского народа. Повышать интерес к национальной культуре

Тип урока: Урок новых знаний

Ход урока:

Организационный момент

Повторение пройденного материала

Изложение нового материала

Закрепление материала

Изложение нового материала

Истоки народных промыслов и ремесел казахов уходят в глубь веков. Археологические находки свидетельствуют о развитии ткачества у племен андроновской культуры на территории Казахстана. Казахский народ стал преемником духовной и материальной культуры племен, издавна обитавших на территории Казахстана. На развитие культуры казахского народа большое влияние оказали народы Южной Сибири, Средней Азии. Значительных высот достигли традиционные народные ремесла во второй половине XIX — начале XX в.

Прикладное искусство имеет национальные черты. Форма предметов — посуды, мебели, одежды — связана с обычаями и образом жизни народа, с его эстетическими воззрениями. В прикладном искусстве учитываются и возрастные различия людей. В тот период многие аулы не имели возможности приобрести бытовые предметы в городе, сельские жители использовали изделия народных умельцев. Особенно большим спросом пользовались изделия мастеров по изготовлению седел, ювелиров, сапожников и др. Мастера, занимающиеся мелким производством, трудились в своем доме или же у заказчика. Все свои инструменты, сырье они возили с собой и могли кочевать вместе с аулом на жайляу и работать. А мастера по дереву, изготавливающие основу юрты, арбы, большие деревянные изделия, мастера по железу, обработке камня открывали свои мастерские, где изготавливали и продавали свой товар.

Издавна в быту казахского народа особое место занимают предметы быта, изготовленные из древесины. Мастеров по дереву в зависимости от производимой ими продукции подразделяли на деревообделочников, мастеров по выделке деревянных частей юрты и др.

Кочевники сами изготовляли деревянные изделия, необходимые в быту и для ведения скотоводческого хозяйства. Резчики по дереву - ерші, агашшы, агаш шебері, производили в основном седла - ер, ящики для хранения продуктов -кебеже, и вещей - сандык, абдіре, шест-вешалка для одежды - адалбакан, кровать - тосек, футляр для перевозки пиал - кесекап, вырезали разнообразные по форме кумысные наборы из круглых или ладьеобразных чаш - тостаган, саптыаяк, мисок - шара, половник для разлива кумыса ожау, блюда для подачи мяса - табак, тегеш. Значительное место среди деревянных изделии занимали подставки под сундуков - жукаяк, под саба - сабаяк, кадушка для сбивания масла - кубі, цельнодолбленная чаша для мяса - астау, деревянные ступы - келі, шкафы для посуды и пищи - асадал. Эти предметы часто украшались различными орнаментами, инкрустацией из кости и серебром. Резьба по дереву выполнялось при помощи 4-х технических приемов: контурной резьбы, трехгранно-выемчатой, барьелефной и выдалбливания фона узора, прорисованного по положенному трафарету. Инструмент для выделки деревянных предметов были маленький топорик-тесло - шаппа шот, набор долота -кашау, турпі, рашпил - егеу, шил - біз, щипцов - кыскаш и др.

Категорию специалистов-мастеров по выделке деревянных частей юрты - уйші особо ценили казахи. Предки казахов и сами казахи были когда-то кочевниками-скотоводами. В условиях кочевого быта они изобрели универсальное жилище – юрту. Юрта быстро ставилась и разбиралась, легко перевозилась на верблюдах и лошадях. Ее войлочное покрытие не пропускало струи дождя, в знойные дни внутри юрты было прохладно, и даже в зимнее время, разогрев очаг, вполне можно было жить. Юрта очень проста по конструкции. Она включает в себя деревянный каркас, покрытый войлоком. В собранном виде юрта имеет вид войлочного дома. Перевод казахского названия юрты кии зуй – так звучит – войлочный дом. Основные элементы юрты изготовлялись из войлока, кожи, шкур, жердей. Остов юрты поверх циновок покрывается в два слоя войлоком. Большие полотнища из плотно скатанного войлока покрывают юрту от середины свода до земли. Это нижний слой – туурлыки. Узуки – верхний слой войлока – покрывают юрту от шанырака. Человека, впервые входящего в традиционную, доставшуюся нам от предков юрту. Поражает ее убранство. Любая вещь – из мягкого металла, дерева, кости – украшена орнаментом, инкрустирована костью, серебром, пластинами. Основное украшение юрты – ковры. Они утепляют юрту, создают особый уют. Юрта выглядит нарядно от ярких баскуров, ковровых дорожек, полос и лент с бахромой и кистями из разноцветных шерстяных нитей. Юрта – древнейшее и то же время современное жилище кочевников. И в настоящее время юрта устанавливается на летних пастбищах, а любые торжества, даже в городе, не обходятся без юрты. Юрта – одна из связующих нитей между прошлым казахского народа и его настоящим. Ремесленник имел стационарную мастерскую, которая включала в себя печь для распарки жердей, решеток - мор, станок для выпрямления и изгиба деталей юрты - тез, сверлильный станок - ускі, и другие наборы инструментов. уйші сам заготовлял древесину и производил все детали юрты - кереге или канат (раздвижная секция основания юрты), уык (купольная жердь), шанырак (круговое навершие юрты), сыкырлауык (двухстворчатый дверь с косяком).

Итог урока.

д/з

9 класс

Урок № 24

Тема урока: Технология изготовления кубе, сундуков

Цель урока: Ознакомить учащихся с технологией изготовления сундуков. Повышать интерес к национальной культуре

Тип урока: Урок новых знаний

Инструменты и материалы: Ножовка, молоток, фанера, надфиль, линейка, карандаш.

Ход урока:

Организационный момент

Сообщение темы и цели урока

Повторение пройденного материала

Изложение нового материала

Закрепление нового материала

Практическая работа

Как наз. специалистов-мастеров по выделке деревянных частей юрты? – уйші

Как наз. раздвижная секция основания юрты? - канат

Как наз. круговое навершие юрты? – шанырак

Как наз. Двухстворчатая дверь с косяком? - сыкырлауык

Изложение нового материала

Для хранения одежды и мелких изделий использовались сундуки разных размеров: қол сандық (ручной сундук), абдре, жаглан. Сундуки изготавливали из тонких сосновых досок. Длина большого сундука —90—100 см, высота — 45—50 см.

Снаружи сундук полностью закрашивали синей или зеленой краской, лицевую сторону отделывали резными узорами, украшали медью, серебром и разноцветными камнями. Сундук закрывался навесным или внутренним секретным замком. Жаглан — один из видов старинного сундука для одежды был широко распространен в 18-19веке на территории южногоКазахстана.

В наше время некоторые образцы жаглана встречаются в семьях и сейчас. Жагланы по размеру меньше, чем абдре: 60— 70 см в длину, ширина и высота — 30—35 см. Жагланы обычно изготавливаются из тонких досок, снаружи полностью обшиваются толстой кожей, лишь лицевая сторона отделывается украшениями. В XVIII—XIX вв. трудно было приобрести качественную кожу, серебро, необходимые для изготовления жагланов. Только очень богатые люди заказывали такие сундуки на приданое своим дочерям. Одним из самых распространенных изделий того времени был ручной сундук — қол сандық, который предназначался будущим невестам и являлся частью приданого. Кол сандык выделялся среди других вещей красотой и изяществом. Небольшой по объему (длина 45—50 см, ширина 25-30 см, высота 15—20 см), он был очень удобен для хранения таких предметов, как иголки, нитки, зеркала, расчески, туалетное мыло и т. п.

Практическая работа

Изготовление декоративного сундука. Старинный сундук состоит из восьми частей: 1) основа сундука, 2) крышка, 3) язычок для замка, 4) петли, 5) ручки, 6) две боковые стороны, 7) дно сундука, 8) ножки.

Общая длина сундука —160 мм, высота и ширина — в пределах 90 мм.

Составить технологическую карту изготовления такого сундука.

Итог урока.

9 класс

Урок № 25

Тема урока: Инкрустирование, резьба, интарсия.

Цель урока: Ознакомить учащихся с технологией инкрустирования, резьбы, интарсии

Тип урока: Урок новых знаний

Инструменты и материалы: Ноутбук

Ход урока:

Организационный момент

Позитивный настрой

Сообщение темы и цели урока

Повторение пройденного материала

Изложение нового материала

Просмотр видеоматериала по теме урока

Закрепление нового материала

Изложение нового материала

Инкруста́ция (позднелат. incrustatio — букв. покрытие корой) — украшение изделий и зданий узорами и изображениями из кусочков мрамора, керамики, металла, дерева, перламутра и цветных камней, которые накладываются на поверхность и отличаются от неё по цвету или материалу.

Некоторые виды инкрустации имеют отдельные наименования: маркетри — инкрустация деревом по дереву, насечка — металлом по металлу. Однако обычно инкрустация выполняется иным материалом, чем основной объект. Метод, при котором элементы мозаичного набора врезаются в толщу основы, называется интарсией.

Инкрустация появилась на Древнем Востоке. Первоначально ею выделялись важнейшие детали украшаемых объектов: глаза статуй и бюстов, различные архитектурные детали. Позднее, уже в Древней Греции и в Риме, инкрустация становится одним из способов отделки изделий, выполненных из однотонного материала, например, белого мрамора.

Высокого уровня развития это искусство достигло в XI—XIII вв. Используя античные традиции, мастера итальянского Возрождения украшают белокаменные постройки богатыми узорами, многочисленными панно, выполненными из разноцветного мрамора и других драгоценных камней.

В настоящее время инкрустация используется для оформления прикладных предметов, окружающих человека в повседневной жизни. Наиболее интересна так называемая «флорентийская мозаика», используемая для украшения мебели и предметов домашнего обихода. Она выполняется из тонких пластинок разноцветных камней — яшмы, малахита, родонита, лазурита.

Инта́рсия (от итал. intarsio) — вид декоративно-прикладного искусства, инкрустация, выполняемая деревом по дереву.

Сегодня, как и много веков назад, интарсия создается исключительно вручную и является атрибутом дорогой мебели. Для изготовления интарсии подбирают разную по цвету древесину, которую нарезают на тончайшие ленты шпона, предварительно удалив все дефекты. Получившиеся ленты-полоски склеивают до листов необходимого размера, из которых вырезают детали для мозаики.

Детали, образующие узор, плотно подгоняются друг к другу, склеиваются и вкладываются в украшаемый предмет. Затем внешняя сторона набора тщательно полируется.

Как и инкрустация, интарсия зародилась на Древнем Востоке, в Египте, и достигла очень высокого уровня в Древней Греции и в Риме, где орнаменты делались из клена, самшита, падуба, железного дерева, кизила.

Просмотр видеоролика «Инкрустация»

Закрепление материала

Итог урока

9 класс

Урок № 26

Тема урока: Основные виды электромонтажных работ Цель урока: Изучить виды электромонтажных работ, познакомить с понятием “установочные изделия ”ознакомить учащихся с приемами монтажа установочных изделий; с правилами безопасности работы с электроустановками, с профессиями, связанными с выполнением электромонтажных работ ;

Тип урока: Урок новых знаний

Инструменты и материалы: Ноутбук, электроарматура

Ход урока:

Организационный момент

Позитивный настрой

Сообщение темы и цели урока

Повторение пройденного материала

Изложение нового материала

Практическая часть

Просмотр видеоматериала по теме урока

Изложение нового материала

Установочные изделия — общее название патронов, выключателей, переключателей, штепсельных розеток, вилок, предохранителей и т. п. На патронах, выключателях и штепсельных розетках нередко написаны наибольшие величины напряжения и тока или мощности. Что означают эти надписи? На выключателе, например, написано «6 А, 250 В». Надпись «6 А» предупреждает о том, что ток, проходящий через выключатель, не должен превышать 6 Ампер, иначе выключатель перегреется. Для любого меньшего тока выключатель годится, так как чем меньше ток, тем меньше тепла выделяется в контактах выключателя. Надпись «250 В» указывает, что выключатель может применяться в сетях напряжением не выше 250 Ватт. Для сетей более низкого напряжения (220 и 127 В) выключатель также годится. На патроне, например, написано «250 В, 300 Вт». Это значит, что в патрон можно ввинчивать лампы любой мощности, но не более 300 Вт, при любом напряжении, но не выше 250 В. Стандартные розетки, выключатели и переключатели рассчитаны на ток 10 А, а это значит, что суммарная мощность энергопотребителей, подключаемых к одному из этих изделий, не должна превышать 4 кВт.

Практическая работа Монтаж розеток силовых: - снимите с розетки накладку, выкрутив для этого крепежный винт; - подсоедините розетку. Отечественные розетки снабжены винтовыми клеммами. Если же вы используете розетки немецкого производства, отвертка вам не понадобится: провод просто вставляется в отверстие, расположенное на задней стороне розетки; - вставьте розетку в монтажную коробку и закрепите ее распорными винтами. Можно сделать дополнительное крепление розетки в коробке с помощью двух шурупов; - наложите на розетку рамку, затем накладку и закрепите последнюю при помощи винта. Выключатели: - подключите выключатель – вставьте выключатель в коробку и закрепите распорными винтами; - наложите на выключатель рамку и защелкните клавишу. Светорегуляторы, телефонные и телевизионные розетки и другое монтируются аналогичным способом с небольшими изменениями, которые обычно оговариваются при покупке изделий. Желательно приобретать установочные изделия там, где можно получить все необходимые инструкции и схему подключения. А еще лучше доверить работы по установке электрооборудования специалистам.

При выполнении электромонтажных работ следует соблюдать правила безопасной работы с электроустановками: Работать можно только исправным электромонтажным инструментом Нельзя пользоваться электротехническим устройством, если неисправны его отдельные части или в проводе нарушен изоляционный слой Изоляцию электрических проводов следует выполнять тщательно и надежно Собирать электрическую цепь можно только при отключенном источнике электрического тока и в точном соответствии со схемой. Электрическую цепь можно включать только с разрешения учителя.

Правила безопасности работы с электроустановками и при выполнении электромонтажных работ. Перед тем, как начинать любые электромонтажные работы, нужно обесточить цепь, с которой планируется осуществлять какие-либо работы. Перед работой с электроприборами, нужно помнить о том, чтобы вынуть из розетки штекер. Инструмент, применяемый в течение работы, должен иметь изолированные ручки. Ручки должны содержать отметку «1000В». Необходимо повесить табличку предупредительного характера на электрощит, чтобы случайно кем-либо не был включён предохранитель, когда выполняются работы с электрической цепью. Перед тем, как начинать работу с электричеством, нужно посредством определённых приборов убедиться, что отключено напряжение в сети. Работа с устройствами распределительными, счётчиком, предохранителями, заземлением и напряжением входным должна быть доверена профессиональному электрику. Штекеры, которые повреждены, муфты соединительные и кабели не должны чиститься. Их нужно заменить. Если соблюдать данные правила, то можно избежать возникновения различных непредсказуемых ситуаций в ходе проведения работ электромонтажных, а также работ, связанных с установкой и ремонтом электрооборудования

Просмотр видеоролика «Монтаж электроарматуры»

Закрепление материала

Итог урока

9 класс

Урок № 27

Тема урока: Полупроводниковые приборы Цель урока: Ознакомить с понятием полупроводник. Развивать мышление, познавательный интерес к предмету

Тип урока: Урок новых знаний

Ход урока:

Организационный момент

Позитивный настрой

Сообщение темы и цели урока

Повторение пройденного материала

Изложение нового материала

Изложение нового материала

Полупроводниковые приборы, ППП — широкий класс электронных приборов, изготавливаемых из полупроводников.

Полупроводни́к — материал, который по своей удельной проводимости занимает промежуточное место между проводниками и диэлектриками и отличается от проводников сильной зависимостью удельной проводимости от концентрации примесей, температуры и воздействия различных видов излучения. Основным свойством полупроводника является увеличение электрической проводимости с ростом температуры[1].

Полупроводниками являются вещества, ширина запрещённой зоны которых составляет порядка нескольких электрон-вольт (эВ). Например, алмаз можно отнести к широкозонным полупроводникам, а арсенид индия — к узкозонным. К числу полупроводников относятся многие химические элементы (германий, кремний, селен, теллур, мышьяк и другие), огромное количество сплавов и химических соединений (арсенид галлия и др.). Почти все неорганические вещества окружающего нас мира — полупроводники. Самым распространённым в природе полупроводником является кремний, составляющий почти 30 % земной коры.

В зависимости от того, отдаёт ли примесной атом электрон или захватывает его, примесные атомы называют донорными или акцепторными. Характер примеси может меняться в зависимости от того, какой атом кристаллической решётки она замещает, в какую кристаллографическую плоскость встраивается.

Проводимость полупроводников сильно зависит от температуры. Вблизи температуры абсолютного нуля полупроводники имеют свойства диэлектриков.

К полупроводниковым приборам относятся: