МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное профессиональное образовательное учреждение для детей и подростков с девиантным (общественно опасным) поведением закрытого типа (Раифское СУВУ)

ТЕСТЫ И ПРОБЫ ДЛЯ ПРОВЕРКИ ЗНАНИЙ И УМЕНИЙ ПРИ ПОДГОТОВКЕ ТОКАРЯ – УНИВЕРСАЛА НА 2-Й И 3-Й КВАЛИФИКАЦИОННЫЕ (РАБОЧИЕ) РАЗРЯДЫ

Мастер п/о: Агафонов А.М.

2015

Задание №1

1.Из перечисленных материалов: Р6М5, У7А, ТТ7К12, ВК8, ХВГ, Т5К10, Р18, У10, 9ХГС, ВК3, СЧ20, Т12К5, ТТ8К15 - необходимо выбрать:

а) углеродистую сталь;

б) легированную сталь;

в) быстрорежущую сталь;

г)однокарбидный твердый сплав;

д) двухкарбидный твердый сплав;

е) трехкарбидный твердый сплав.

2.Какое из формообразующих движений совершается с большей скоростью?

а) главное движение резания;

б) вспомогательное движение;

в) поперечное движение;

г) продольное движение.

3. Укажите, какой инструмент используется при точении?

а) шлифовальный круг;

б) фреза;

в) сверло;

г) хон;

д) резец.

4. Как называется угол, образующийся между задней поверхностью резца и плоскостью резания?

а) передний угол;

б) задний угол;

в) угол заострения;

г) угол резания;

д) главный угол в плане.

Эталон – ответ для задания №1:

1.Из перечисленных материалов: Р6М5, У7А, ТТ7К12, ВК8, ХВГ, Т5К10, Р18, У10, 9ХГС, ВК3, СЧ20, Т12К5, ТТ8К15-необходимо выбрать:

а) углеродистую сталь - У7А, У10;

б) легированную сталь - ХВГ, 9ХГС;

в) быстрорежущую сталь - Р6М5, Р18;

г)однокарбидный твердый сплав - ВК8, ВК3;

д) двухкарбидный твердый сплав - Т5К10, Т12К5;

е) трехкарбидный твердый сплав - ТТ7К12, ТТ8К15.

2.Какое из формообразующих движений совершается с большей скоростью?

а) главное движение резания;

б) вспомогательное движение;

в) поперечное движение;

г) продольное движение.

3. Укажите, какой инструмент используется при точении?

а) шлифовальный круг;

б) фреза;

в) сверло;

г) хон;

д) резец.

4. Как называется угол, образующийся между задней поверхностью резца и плоскостью резания?

а) передний угол;

б) задний угол;

в) угол заострения;

г) угол резания;

д) главный угол.

Задание №2

1. Чему равна сумма заднего, переднего углов и угла заострения резца?

а) 120˚

б) 180˚

в) 90˚

г) 150˚

д) 60˚

2. Чему равна сумма углов резца: главного угла в плане, вспомогательного угла в плане и угла при вершине?

а) 120˚

б) 180˚

в) 90˚

г) 150˚

д) 60˚

3. В каких единицах измеряется скорость резания?

а) м/с;

б) мм/с;

в) мм/мин;

г) м/мин;

д) мм/час;

4. В каких единицах измеряется частота вращения?

а) об/мин;

б) мин‾1;

в) мм;

г) м/мин;

д) мин;

5. Какой вид стружки имеет форму спирали с зазубринами с одной стороны?

а) сливная;

б) скалывания;

в) надлома;

д) ступенчатая

Эталон – ответ для задания №2:

1. Чему равна сумма заднего, переднего углов и угла заострения резца?

а) 120˚

б) 180˚

в) 90˚

г) 150˚

д) 60˚

2. Чему равна сумма углов резца: главного угла в плане, вспомогательного угла в плане и угла при вершине?

а) 120˚

б) 180˚

в) 90˚

г) 150˚

д) 60˚

3. В каких единицах измеряется скорость резания?

а) м/с;

б) мм/с;

в) мм/мин;

г) м/мин;

д) мм/час.

4. В каких единицах измеряется частота вращения?

а) об / мин;

б) мин‾1;

в) мм;

г) м/мин;

д) мин.

5. Какой вид стружки имеет форму спирали с зазубринами с одной стороны?

а) сливная;

б) скалывания;

в) надлома;

д) ступенчатая.

Задание №3

1. Выберите типы токарных резцов в зависимости от назначения:

а) прямой проходной резец;

б) расточный резец;

в) резьбовой резец;

г) фасонный резец;

д) канавочный резец;

е) подрезной резец;

ж) проходной отогнутый.

Эталон – ответ для задания №3:

Выберите типы токарных резцов в зависимости от назначения:

а) прямой проходной резец,-б

б) расточный резец, - д

в) резьбовой резец, - ж

г) фасонный резец, - е

д) канавочный резец, - г

е) подрезной резец, -в

ж) проходной отогнутый - а

Задание №4

Перечислить элементы головки резца:

2. Обозначьте углы резца в главной секущей плоскости:

Эталон – ответ для задания №4:

1. Перечислить элементы головки резца:

1 – главная режущая кромка;

2 – вспомогательная задняя поверхность;

3 - главная задняя поверхность;

4 – вершина резца;

5 – вспомогательная режущая кромка;

6 – передняя поверхность резца.

2. Обозначьте углы резца в главной секущей плоскости:

– задний угол;

– задний угол;

– угол заострения;

– угол заострения;

– передний угол;

– передний угол;

– угол резания.

– угол резания.

Квалификационная проба на 3 разряд

Расчёт исполнительных размеров калибров для контроля резьбовых соединений».

Цель: Приобрести практические навыки по выполнению расчётов исполнительных размеров резьбовых калибров для контроля среднего диаметра болта и гайки с метрической резьбой.

Оснащение: 1.Справочник ЕСДП СЭВ в машиностроении и приборостроении том 1, том 2

2. ГОСТ 9150-2002; ГОСТ 24705-2004; ГОСТ 24997-81

3. Калькулятор.

Порядок выполнения:

1. Получить индивидуальное задание.

2. Записать резьбовое соединение по ГОСТ 24705-2004.

3. Определить параметры внутренней резьбы (гайки).

4. Рассчитать исполнительные размеры калибров для контроля внутренней резьбы (гайки).

5. Определить параметры наружной резьбы (болта).

6. Рассчитать исполнительные размеры калибров для контроля наружной резьбы (болта) .

7. Выполнить схемы расположения полей допусков среднего диаметра резьбовых калибров пробки и кольца.

Краткий теоретический материал.

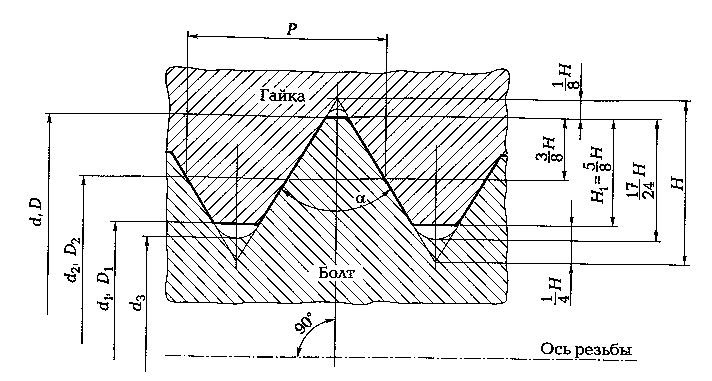

Резьбовая поверхность образуется при винтовом перемещении плоского контура определённой формы по цилиндрической или конической поверхности. Она может быть получена как на наружной (болт), так и на внутренней (гайка) цилиндрической или конической поверхности. Самое широкое распространение имеет крепёжная резьба (метрическая и дюймовая) . Профиль крепежной резьбы треугольный, с углом α= 60° у метрической или α=55° у некоторых дюймовых резьб.

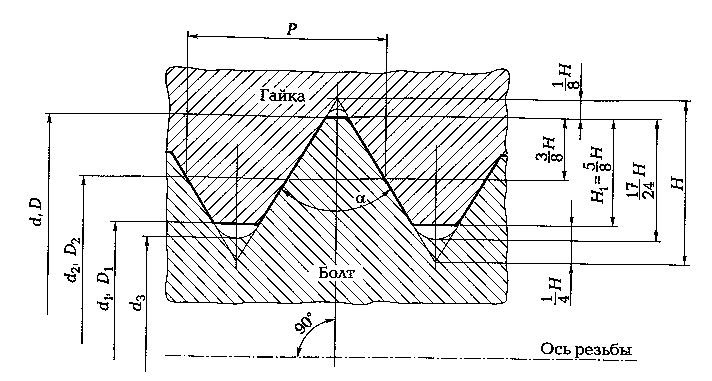

Рисунок-1: Основные параметры резьбы, регламентируемые ГОСТ 9150-2002.

d – наружный диаметр наружной резьбы ( болт);

D – наружный диаметр внутренней резьбы (гайка) ;

d2 – средний диаметр болта;

D2 – средний диаметр гайки;

d1 – внутренний диаметр болта;

D1 – внутренний диаметр гайки;

d3 –внутренний диаметр болта по виду впадины;

P – шаг резьбы;

H – высота исходного треугольника;

h - угол профиля резьбы;

l – длина свинчивания.

Стандартом установлены ограничения резьбового профиля:

Td2 и TD2 – допуски на средние диаметры болта и гайки;

Td – допуск на наружный диаметр болта;

TD1 – допуск на внутренний диаметр гайки.

Нижнее отклонение (e i) внутреннего диаметра d1 наружной резьбы (болта) не устанавливается. Верхнее отклонение (ES) наружного диаметра D внутренний резьбы ( гайки ) также не устанавливается . Поэтому допуски на наружный диаметр D гайки ( TD ) и внутренний диаметр d1 болта ( Td1 ) не устанавливаются.

Примеры условных обозначений:

- с крупным шагом:

наружная резьба М20- 6g;

внутренняя резьба М20-6H

- с мелким шагом:

наружная резьба М20 х 1,5 – 6g;

внутренняя резьба М20 х 1,5 – 6 H

- посадка резьбовых соединений:

М20 – 6H\6g;

M20 x 1,5 – 6H\6g;

M20 x 1,5LH – 6H\6g.

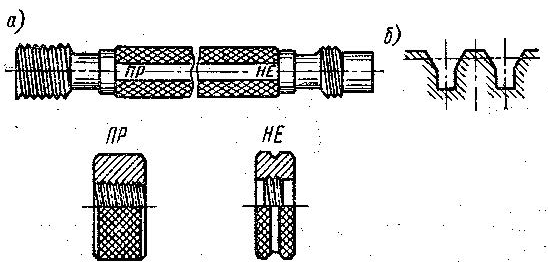

Калибры для контроля резьбы.

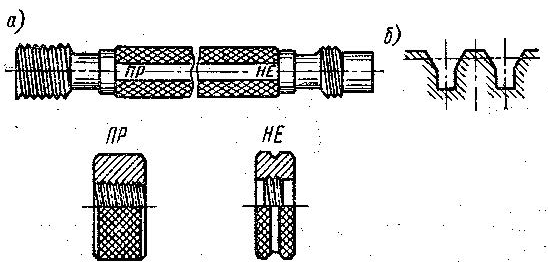

В производственных условиях контроль резьбы осуществляют комплектом рабочих калибров. Внутренние резьбы контролируют проходной ( ПР ) и непроходной ( НЕ ) резьбовыми пробками и двумя гладкими калибрами-пробками. Наружные резьбы контролируют проходной ( ПР ) и непроходной ( НЕ ) гладкими скобами, которыми проверяют наружный диаметр резьбы d, и двумя резьбовыми калибрами- проходным ПР и непроходными ( НЕ ) – выполненными в виде резьбовых колец или скоб.

Рисунок 2: Резьбовые калибры.

Размеры рабочих калибров – пробок контролируют с помощью инструментального микроскопа. Калибры – кольца проверяют специальными контрольными калибрами – контркалибрами в виде резьбовых пробок. Виды резьбовых и гладких калибров приведены в ЕСДП СЭВ в том 2, в таблице 2.2. Для контроля метрической резьбы по СТ СЭВ 306-86 должны применятся калибры, приведённые в таблице 2.4. ( ЕСДП СЭВ т.2. с.68 )или по ГОСТ 24997-81.

Формулы для определения размеров калибров-пробок:

Калибр-пробка резьбовой проходной ПР.

- наружный диаметр: ПР=D+EI+ZPL+TPL

- средний диаметр: ПР=D2+EI2+ZPL±

предел износа:

ПР изн. = D2+EI+ZPL-WGO

-внутренний диаметр:

ПР=D1+E1-

калибр-пробка резьбовой непроходной НЕ.

- наружный диаметр:

НЕ=D2+EI2+TD2+ + 2F1±TPL

+ 2F1±TPL

-средний диаметр:

НЕ=D2+EI2+TD2+  ±

±

предел износа:

НЕ изн. = D2+EI2+TD2 +  –WNG

–WNG

-внутренний диаметр:

НЕ=D1+EI1-

Формулы для определения размеров резьбовых колец:

Калибр-кольцо резьбовой проходной ПР нерегулируемый:

- наружный диаметр:

ПР=d+ es + TPL +

- средний диаметр:

ПР= d2 + es2 – ZR ±

- внутренний диаметр:ПР= d1 + es1 ±

Калибр-кольцо резьбовой не проходной НЕ нерегулируемый:

- наружный диаметр:

НЕ = d + es + TPL +

- средний диаметр:

НЕ = d2 + es2 – Td2-  ±

±

- внутренний диаметр:

НЕ = d2 + es2 – Td2 -  - 2F1 ± TR

- 2F1 ± TR

Исходные данные:

1. Номинальный диаметр d = D

2. Шаг резьбы P.

3. Угол профиля резьбы h= 60°.

4. Резьбовое соединение (гайка-болт).

Таблица 1

Исходные данные

| Номер варианта | Номинальный диаметр d(D), мм | Шаг резьбы P, мм | Угол профиля резьбы | Резьбовое соединение ( гайка-болт) |

| 0 | 20 | 1,5 | 60 | 6H/6g |

| 1 | 6 | 1 | 60 | 4H/4h |

| 2 | 6 | 0,5 | 60 | 6H/4h |

| 3 | 10 | 1,5 | 60 | 6G/6f |

| 4 | 10 | 1 | 60 | 7H/6g |

| 5 | 12 | 1,5 | 60 | 8H/4h |

| 6 | 12 | 0,5 | 60 | 6G/4g |

| 7 | 14 | 2 | 60 | 8H/8g |

| 8 | 16 | 1,5 | 60 | 5H/6h |

| 9 | 20 | 2,5 | 60 | 7G/6g |

| 10 | 22 | 2 | 60 | 6G/6e |

| 11 | 22 | 1,5 | 60 | 4H/4g |

| 12 | 24 | 3 | 60 | 6H/6g |

| 13 | 24 | 1 | 60 | 8H/8g |

| 14 | 27 | 1,5 | 60 | 8H/6h |

| 15 | 30 | 3,5 | 60 | 6G/6e |

| 16 | 30 | 1,5 | 60 | 5H/6g |

| 17 | 36 | 4 | 60 | 4H/4g |

| 18 | 42 | 1 | 60 | 6H/6g |

| 19 | 48 | 1,5 | 60 | 4H/4g |

| 20 | 52 | 3 | 60 | 6G/6g |

| 21 | 56 | 2 | 60 | 7H/4h |

| 22 | 60 | 1,5 | 60 | 8H/6d |

| 23 | 64 | 3 | 60 | 7G/6f |

| 24 | 72 | 6 | 60 | 4H/6g |

| 25 | 72 | 1,5 | 60 | 5H/4g |

Пример расчёта резьбовых калибров для контроля внутренней и наружной резьбы соединения М20 x 1,5 – 6H/6g.

1. Вариант-0

2. Резьбовое соединение M20 x 1,5 -6H/6g.

3. Определить параметры внутренней резьбы (гайки) М20 x 1,5 – 6H.

3.1. М – метрическая резьба;

D = 20мм – номинальный диаметр внутренней резьбы;

P = 1,5 мм – шаг резьбы;

По номинальному диаметру D и шагу резьбы P определим по табл. 4,7 ЕСДП СЭВ т.1 с. 109

значения D1 и D2:

D1=18,376 мм.

D2= 19,026 мм.

3.2. По шагу резьбы P, по номинальному диаметру D и по полю допуска среднего диаметра 6H (6- степень точности , H – основное отклонение) из табл. 4.16 ЕСДП СЭВ т.1. с.126. определим предельные отклонения диаметров внутренней резьбы СТ СЭВ 64077.

EI = EI1=EI2=0

ES- не нормируется;

ES1= +300мкм=+0,3мм.

ES2=+190мкм=+0,19 мм.

3.3 Определим предельные размеры внутренних диаметров резьбы; по формулам:

Dmin= D + EI.

D1 max= D1 + ES1

D1 min= D1+ EI1

D2 max = D2 + ES2

D 2min= D2 + EI2,

где D, D1 , D2 – номинальные размеры наружного, внутреннего и среднего диаметров внутренней резьбы (гайки) соответственно;

EI, EI1, EI2 – нижнее отклонения диаметров внутренней резьбы для поля допуска 6H; ES1 , ES2 – верхнее отклонения диаметров внутренней резьбы для поля допуска 6H. (см. п.3.2)

D min = 20+0=20(мм)

D1 min= 18,376+0=18,376(мм)

D1 max= 18,376+0,3=18,676(мм)

D2 min= 19,026+0=19,026(мм)

D2 max= 19,026+0,19=19,216(мм).

3.4 Определим допуск среднего диаметра внутренней резьбы:

TD2= ES2-EI1= 0,19 мм-0=0,19 мм.

4. Расчёт калибра – пробки проходного ПР

(профиль резьбы в соответствии с рис.2.1. ЕСДП т.2. с.58)

4.1. Для наружного диаметра по формуле табл. 2.12 ЕСДП т.2.с.68.

ПР= D+EI+Zpl±Tpl,

где D- номинальный диаметр внутренней резьбы

EI- нижнее отклонение наружного диаметра.

ZPL- расстояние от середины поля допуска резьбового калибра пробки ПР до нижнего предела среднего диаметра, контролируемой резьбы.

T pl-допуск наружного и среднего диаметров резьбы калибров-пробок ПР и НЕ.

Находим по табл.2.8. ЕСДП СЭВ т.2 с.64 значения Z pl и T pl:

Z pl=12 мкм=0,012 мм; T pl= 11мкм=0,011 мм.

ПР= 20 + 0 + 0,012 ±0,011=20,012±0,011 (мм).

ПР max =20,012-0,011=20,023 (мм)

ПР min= 20,012-0,011=20,001(мм).

-для среднего диаметра по формуле: табл. 2.12 ЕСДП т.2 с.68

ПР=D2+EI2+Zpl±Tpl/2

где D2 – номинальный средний диаметр внутренней резьбы,

EI2 – нижнее отклонение среднего диаметра

ПР = 19,026+0+0,012± =19,038±

=19,038± (мм)

(мм)

ПР max = 19,038+0,0055= 19,0435(мм)

ПР max= 19,038-0,0055= 19,0325(мм)

-Предел износа определим по формуле: табл. 2.12. ЕСДП т.2. с.68.

ПР изн =D2+EI2+Zpl-WG0

где WG0 – величина среднедопустимого износа резьбового калибра-пробки ПР.

Находим по табл. 2.8 ЕСДП СЭВ т.2 с.64 значение WG0

WG0=17,5мкм=0,0175 мм.

ПР изн= 19,026+0+0,012-0,0175=19,0205(мм)

-для внутреннего диаметра по формуле : табл.2.12 ЕСДП т.2 с.68

ПР=D1+EI1-

где D1-номинальный внутренний диаметр гайки

EI- нижнее отклонение внутреннего диаметра гайки

Н – высота исходного треугольника резьбы.

= 0,144 ·Р= 0,144·1,5=0,21 мм или величину

= 0,144 ·Р= 0,144·1,5=0,21 мм или величину  находим по табл. 2.5 ЕСДП СЭВ т.2 с.64

находим по табл. 2.5 ЕСДП СЭВ т.2 с.64

ПР=18,376 + 0 – 0,210 = 18,166(мм)

4.2 Расчёт резьбового калибра-пробки непроходного НЕ (профиль резьбы в соответствии с рис.2.3 ЕСДП СЭВ т.2 с.59)

-для наружного диаметра табл. 2.12 ЕСДП т.2 с.68

НЕ= D2+EI+TD2+  +2·F1± Tpl

+2·F1± Tpl

где TD2 – допуск среднего диаметра внутренней резьбы,

F1 – расстояние между линией среднего диаметра и вершиной укороченного профиля резьбы калибра.

F1 = 0,1 P или величину F1 находим по табл. 2.6 ЕСДП СЭВ т.2 с.64.

F1= 0,1 · 1,5 = 0,15(мм)

НЕ = 19,026 + 0 +0,19 +  + 2 ·0,15 ±0,011=19,5215±0,011 (мм)

+ 2 ·0,15 ±0,011=19,5215±0,011 (мм)

НЕ max =19,5215+0,011=19,5325(мм)

НЕ min= 19,5215-0,011= 19,5105 (мм).

-для среднего диаметра табл. 2.12. ЕСДП т.2. с.68.

НЕ= D2+EI2+TD2+  ±

±

НЕ = 19,026+0+0,19+  ±

±  = 19,2215 ±0,0055 (мм)

= 19,2215 ±0,0055 (мм)

НЕ max = 19,2215 + 0,0055 = 19,227(мм)

НЕ min = 19,2215-0,0055= 19,216(мм).

-Предел износа определим по формуле : табл. 2.12 ЕСДП т.2 с.68

НЕ изн =D2 + EI2+ TD2 +  - WNG,

- WNG,

где WNG –величина среднедопустимого износа резьбовых калибров-пробок НЕ.

Находи по табл.2.8 ЕСДП СЭВ т.2. с.64 значение WNG.

WNG=11,5 мкм= 0,015 мм.

НЕ изн = 19,026 + 0 + 0,19 +  - 0,015=19,21 (мм).

- 0,015=19,21 (мм).

-для внутреннего диаметра по формуле:

НЕ=D1+EI1-

НЕ=18,376+0-0,21=18,166(мм)

5. Определим параметры наружной резьбы (болта) М20 x 1,5-6g

5.1 М- резьба метрическая

d= 20мм – номинальный диаметр наружной резьбы

P=1,5мм-шаг резьбы

по номинальному диаметру d и шагу резьбы P

по табл. 4.7 ЕСДП СЭВ т.1 с.109 определим

d2=19,026 мм

d1= 18,376мм

5.2 По шагу резьбы P, по номинальному диаметру d и по полю допуска 6g (6-степень точности, g- основное отклонение) из табл. 4.15 ЕСДП СЭВ т.1 с.123 определим предельные отклонения диаметров наружной резьбы (болта) СТ СЭВ640-71

es=es1=es2=-32мкм=-0,032мм

ei1 – не нормируется

ei = -268 мкм=-0,268 мм.

ei 2= -172 мкм=-0,172мм.

5.3 Определим предельные размеры наружной резьбы по формулам :

d max = d + es

d min = d + ei

d1 max = d1+es1

d2 max=d2+ es2

d2 min= d2+ ei2

где d, d1, d2 – номинальные размеры наружного, внутреннего и среднего диаметров наружной резьбы (болта) соответственно;

es, es1,es2 – верхнее отклонения диаметров наружной резьбы (болта) по полю допуска 6g.

ei, ei2- нижнее отклонения диаметров наружной резьбы (болта) по полю допуска 6g.

d max=20+(-0,032)=19,968 (мм)

d min= 20+(-0,268) = 19,732(мм)

d1 max= 18,376+(-0,032)= 18,344(мм)

d2 max= 19,026 + (-0,032)= 18,994(мм).

d2 min= 19,026+(-0,172)= 18,854(мм).

5.4 Определим допуск среднего диаметра наружной резьбы:

Td2= es2-ei2= -0,032-(-0,172)=0,14(мм).

6. Рассчитать исполнительные размеры калибров-кольца для контроля наружной резьбы М20 x 1,5-6g.

6.1 Расчёт калибра-кольца резьбового проходного ПР нерегулируемого (профиль резьбы в соответствии с рис. 2.2 ЕСДП СЭВ т.2. с.58).

-для наружного диаметра по формуле табл. 2.11 ЕСДП СЭВ т.2 с.67.

ПР= d+ es + Tpl +

Tpl = 11мкм=0,011 мм- по табл. 2.8 ЕСДП СЭВ т.2 с.64

= 0,072 ·P=0,108 мм- по табл. 2.5 ЕСДП СЭВ т.2 с.64

= 0,072 ·P=0,108 мм- по табл. 2.5 ЕСДП СЭВ т.2 с.64

ПР= 20+(-0,032)+0,011+0,108 = 20,078 мм.

-для среднего диаметра по формуле табл. 2.11. ЕСДП СЭВ. т.2 с.67.

ПР= d2+es-ZR ±  ,

,

где, ZR – расстояние от середины поля допуска резьбового калибра-кольца ПР до верхнего предела среднего диаметра контролируемой наружной резьбы;

TR – допуск внутреннего и среднего диаметров резьбовых калибров-колец ПР и НЕ.

ZR= 8 мкм = 0,008мм;TR=18 мкм =0,018 мм- находим по табл. 2.8 ЕСДП СЭВ т.2 с.64.

ПР = 19,026+(-0,032)-0,008 ±  = 18,986 ± 0,009 (мм).

= 18,986 ± 0,009 (мм).

ПР max = 18,986 + 0,009 = 18,995(мм).

ПР min= 18,986-0,009=18,977(мм).

-для внутреннего диаметра по формуле табл. 2.11 ЕСДП СЭВ т.2 с.67.

ПР= d1+ es1 ±

ПР= 18,376+(-0,032) ±  = 18,344 ±0,009(мм)

= 18,344 ±0,009(мм)

ПР max= 18,344 + 0,009 = 18,353(мм)

ПР min = 18,344-0,009 = 18,335(мм).

6.2 Расчёт калибр-кольца резьбового непроходного (НЕ) нерегулируемого (профиль резьбы в соответствии с рис. 2.4 ЕСДП т.2 с.59)

-для наружного диаметра по формуле табл. 2.11. ЕСДП СЭВ т.2 с.67.

ПР= d+ es+ Tpl +

ПР = 20 + (-0,032) + 0,011 + 0,108 = 20,087(мм).

-для среднего диаметра по формуле табл. 2.11. ЕСДП СЭВ т.2 с.67

ПР = d2 + es2 – Td2-  ±

±

ПР = 19,026+(-0,032) – 0,14 –  ±

±  = 18,845 ±0,009 (мм)

= 18,845 ±0,009 (мм)

ПР max = 18,845 + 0,009 = 18,854 (мм).

ПР min = 18,845 – 0,009 = 18,836(мм).

-для внутреннего диаметра по формуле табл. 2.11 ЕСДП СЭВ т.2 с.67

ПР= d2+es2- Td2 -  - 2F1 ±TR

- 2F1 ±TR

F1 = 0,1 P = 0,15 мм – табл. 2.6 ЕСДП СЭВ т.2. с.64.

ПР = 19,026 + (-0,032) – 0,14 –  - 2·0,15 ±

- 2·0,15 ±  = 18,545 ±0,009 (мм).

= 18,545 ±0,009 (мм).

ПР max = 18,545 + 0,009 = 18,554 мм.

ПР min = 18,545 – 0,009 = 18,536 мм.

7. Схемы расположения полей допусков резьбового калибра-пробки резьбового калибра-кольца.

Рисунок 3 Схема расположения полей допусков среднего диаметра калибров для наружной метрической резьбы (болта).

Рисунок 4 Схема расположения полей допусков среднего диаметра калибров для внутренней метрической резьбы (гайки).

Контрольные вопросы.

1. К какой группе по эксплуатационному признаку можно отнести метрическую резьбу?

2. Как образуется резьбовая поверхность?

3. Какие основные параметры резьбы регламентированы ГОСТ 9150-2002?

4. Какие элементы резьбы ограничиваются допусками?

5. Как осуществляется контроль наружных резьбовых поверхностей калибрами?

6. Как осуществляется контроль внутренних резьбовых поверхностей калибрами?

7. Какие виды калибров применяются для контроля метрической резьбы согласно ГОСТ 24997-81?

– задний угол;

– задний угол;

– угол заострения;

– угол заострения; – передний угол;

– передний угол; – угол резания.

– угол резания.