ПРЕДМЕТ: МДК 01. 02.

ДАТА ПРОВЕДЕНИЯ 13.04.2020

ГРУППА: 3-22

СПЕЦИАЛЬНОСТЬ. 23.02.03 «ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ АВТОМОБИЛЬНОГО ТРАНСПОРТА»

ФИО преподаватель : Акамов И. А.

Тема урока: Способы ремонта поверхностей механической обработкой

Восстановление деталей механической обработкой включает в себя способы: ремонтных размеров, добавочных деталей и замены части детали.

Способ ремонтных размеров заключается в том, что изношенные детали обрабатывают под ремонтные размеры, которые для отверстий будут больше номинальных, а для валов — меньше номинальных. Ремонтные размеры применяются тогда, когда деталь не восстанавливают до номинальных размеров. Они устанавливаются для изношенной рабочей поверхности детали, требующей ремонта, при этом учитываются величина износа рабочей поверхности и припуск на обработку. Если одна из сопряженных деталей обработана под ремонтный размер, то и сопрягаемая с ней деталь должна иметь соответствующий ремонтный размер, чтобы зазор между ними был номинальным.

Примером обработки под ремонтный размер -может служить восстановление сопряжения, цилиндр — поршень двигателя. В результате износа рабочей поверхности у цилиндров появляется овальность и конусность, могут возникнуть также риски и задиры. Изношенные цилиндры восстанавливают. К восстановленным цилиндрам подбирают новые поршни и кольца соответствующего ремонтного размера, обеспечивая таким образом зазоры, как у новых деталей. Таким же способом восстанавливают шатунные шейки коленчатых валов, тормозные барабаны, опорные шейки распределительных валов, отверстия в направляющих втулках клапанов, шкворни поворотных кулачков, цилиндр гидроусилителя рулевого управления, цилиндры основные подвесок и другие сопряженные детали автомобиля.

Ремонт постановкой добавочных деталей применяют в том случае, когда изношенную деталь нельзя обработать под ремонтный размер. В этом случае поверхности деталей обрабатывают под добавочные втулки. Например, изношенное отверстие детали (если позволяет конструкция) обрабатывают под больший размер и в отверстие ставят втулку такой толщины, чтобы внутренний размер ее был равен номинальному или ремонтному размеру восстанавливаемой детали. Втулку запрессовывают в отверстие и иногда стопорят. Способом постановки добавочных деталей ремонтируют гнезда под наружные кольца подшипников, барабаны фрикционов, поверхности под уплотнительные кольца ступицы колеса насоса и ступицы гидротрансформатора, изношенные отверстия водила.

Способ замены части детали заключается в том, что изношенную часть отрезают от детали и изготовляют новую, ввертывая или приваривая ее к оставшейся части детали. Таким способом, например, ремонтируют полуоси с изношенными или обломанными шлицами, ведущий фланец гидротрансформатора и фланцы гидромеханической передачи (с изношенными шлицами) и т. д. Изношенную или обломанную часть полуоси отрезают, выдерживая перпендикулярность торца и осевой линии полуоси в пределах 0,5—1 мм. В торце полуоси (рис. 83) высверливается центрирующее отверстие и разделывается фаска под сварку. Новую шлицевую часть полуоси запрессовывают в реставрируемую часть, центрируют и сваривают вкруговую, после чего производится местный отпуск с нагревом детали до 300—500 °С. После снятия наплывов от сварки реставрированная полуось проверяется на биение в центрах.

Краткий конспект и ответы прислать на электронную почту

[email protected] с указанием ФИО и группы

УРОК №

ПРЕДМЕТ: МДК 01. 02.

ДАТА ПРОВЕДЕНИЯ 14.04.2020

ГРУППА: 3-22

СПЕЦИАЛЬНОСТЬ. 23.02.03 «ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ АВТОМОБИЛЬНОГО ТРАНСПОРТА»

ФИО преподаватель : Акамов И. А.

Тема урока: Восстановление деталей слесарно – механичсекой обработкой

Слесарно-механическое восстановление изделий и деталей – комплекс процедур той или иной сложности, направленный на восстановление правильной геометрической формы изделия и детали или её поверхностных свойств, а также на обеспечение их первоначальной посадки. При этом, указанные процедуры не требуют дорогостоящего оборудования. Экономическая сообразность метода заключается в низкой себестоимости ремонта, по сравнению с покупкой нового изделия или детали.

Сфера применения

Механической и слесарной обработкой (мехобработкой, обработкой металла, металлообработкой), как правило, восстанавливают изделия и детали с сопрягаемыми плоскими или с цилиндрическими поверхностями. Также восстанавливается функциональность различных технологических отверстий. Применяется, преимущественно, при ремонте деталей автомобилей и станков. Наиболее распространенные проблемы, решаемые при помощи этого метода:

обрыв детали при скручивании;

трещины и пробоины;

изломы;

износ режущих и прочих поверхностей;

повреждение резьбы;

износ лысок (плоских срезов на цилиндрических, конических или сферических участках детали, как правило, параллельных оси) и отверстий под штифты, пазы и т.д.

Типы слесарно-механического восстановления изделий и деталей

Восстановление изделий и деталей, в зависимости от типа повреждений, может происходить как методом простой слесарной или механической обработки, так и более сложными типами комбинированных слесарно-механических работ. Ниже представлены и описаны сначала разновидности простой обработки. Затем - комбинированной.

1. Опиливание металла

Снятие слоя металла напильником.

Снятие слоя металла напильником.

Слесарный метод. Обеспечивает шероховатость поверхности 20 микрометров (0,001 мм, далее – мкм). Применяется в качестве черновой металлообработки, не требующей высокой точности. Основной инструмент – напильник, представляющий собой брусок из стали определенной длины и профиля, у которого на поверхности стоит нарезка.

2. Шабрение

Обработка поверхности специальным инструментом – шабером.

Слесарный метод обработки металла. Суть метода в соскабливании поверхностного слоя металла толщиной в 0,01 мм. Шабрением возможно достичь шероховатости поверхности 0,32 мкм. Операция считается одной из самых сложных и трудоемких, так как она практически не поддается механизации, а ее выполнение требует от исполнителя соответствующих навыков и достаточного опыта работы. Чаще всего, шабрение применяется при ремонте подшипников скольжения и некоторых других деталей компрессора.

3. Притирка пастами

Механическая обработка деталей абразивной пастой.

Механический метод мехобработки. С помощью абразивной пасты снимается очень тонкий слой поверхности металла. В состав такой пасты входит вещество для связки и абразивный порошок, натурального или искусственного происхождения. Метод позволяет получить шероховатость обработанной поверхности 0,01-0,05 мкм. Пастой обрабатывают парные детали, которые необходимо подогнать друг под друга (например, клапан и его седло), и обычные цилиндрические, конические, плоские и фасонные поверхности.

4. Развертывание

Набор развёрток.

Механический метод металлообработки. Развёртка - специальный режущий инструмент для обработки отверстий. Сам процесс аналогичен процессу сверления, но развертка не пробивает отверстие, а снимает очень небольшой слой металла с его краев. Развертывание – это чистовой метод обработки поверхности металла, он обеспечивает точность в 7-9 квалитетов и шероховатость 0,16 мкм. Такая высокая точность достигается благодаря большому количеством кромок режущего инструмента.

Квалитет (степень точности) – совокупность допусков, соответствующих одинаковой степени точности (одному квалитету) для всех номинальных размеров. Квалитет – ступень градации значений допусков системы. Квалитеты 7 и 8 – наиболее используемые для размеров деталей точных ответственных соединений деталей в машиностроении, приборостроении и др. отраслях.

5. Хонингование

Хонингование цилиндров двигателя.

Механический метод обработки металла. Метод, способный дать наибольшую точность при обработке внутренней поверхности. При хонинговании бруски с нанесенной на них алмазной крошкой закрепляют в головке, которая совершает вращательное и возвратно-поступательное движение. Применяется для мехобработки поверхности гильз и цилиндров, нижней головки шатуна и т. д.

Краткий конспект и ответы прислать на электронную почту

[email protected] с указанием ФИО и группы

УРОК №

ПРЕДМЕТ: МДК 01. 02.

ДАТА ПРОВЕДЕНИЯ 15.04.2020

ГРУППА: 3-22

СПЕЦИАЛЬНОСТЬ. 23.02.03 «ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ АВТОМОБИЛЬНОГО ТРАНСПОРТА»

ФИО преподаватель : Акамов И. А.

Тема урока: Восстановление деталей давлением

Процессы восстановления деталей давлением основаны на использовании пластичности металлов, т. е. их способности под действием внешней силы изменять свою геометрическую форму без разрушения. Восстановление формы и размеров, главным образом втулок и полых валиков, пальцев, достигается за счет перераспределения металла самой детали в направлении к ее изношенным поверхностям.

Различают два вида пластической деформации: холодную и горячую. Первая, осуществляемая за счет приложения значительных внешних сил, сопровождается внутрикристаллическими сдвигами металла и его уплотнением. Холодную деформацию чаще всего применяют при ремонте деталей из цветных металлов.

Второй вид деформации достигается предварительным подогревом детали до ковочных температур. В этом случае происходят межкристаллические сдвиги металла, требуется меньшая внешняя сила, упрочнения металла не происходит и уменьшается опасность появления трещин. Наибольшее распространение среди процессов восстановления деталей давлением получили осадка, раздача и обжатие (рис. 3.3).

Осадка. Она характеризуется несовпадением направления внешней силы Р с направлением деформации 6 (рис. 3.3, а). Ее применяют для увеличения диаметров коротких валиков, пальцев и т. п. или для уменьшения размера отверстий втулок за счет уменьшения их высоты. Перед осадкой в имеющиеся во втулке отверстия, канавки или прорези помещают соответствующие вставки, чтобы предотвратить их деформацию. Оправки, ограничивающие деформацию втулки по отверстию, принимают на 0,2 мм меньше его диаметра, а оправки, ограничивающие раздачу втулки по наружному диаметру, - на 0,2 мм больше последнего с учетом припуска на механическую обработку. Втулки 2 осаживают прессом усилием Рдо исчезновения зазора с между оправками 1 и 3. При этом деформируемый металл заполняет боковой зазор между оправками и втулкой. Окончательно отверстие обрабатывают развертками или на станке. При восстановлении осадкой сильно нагруженных втулок (например, втулки верхней головки шатуна) допускается

Рис. 3.3. Схемы восстановления деталей способами давления: а - осадка; б - раздача; в - обжатие; 1, 3 - оправки; 2, 11 - втулки; 4, 5 - нижняя и верхняя части кондуктора; 6- прошивка; 7- ручка; 8 - поршневой палец; 9 - кондуктор; 10 - толкатель; 12 - матрица; Р - внешняя сила; 5 - направление деформации; С - зазор между оправками; D - диаметр оправки

уменьшение нормальной высоты не более 5 %, в остальных случаях-до 15 % высоты.

Раздача. При раздаче направления силы Р и деформации 8 (рис. 3.3, б) совпадают. Раздача применяется для восстановления размеров наружного диаметра полых деталей (пальцы, втулки, оси и т.п.). Для примера приводится процесс восстановления поршневого пальца дизеля Д100 холодной раздачей. Процесс состоит из следующих операций: сортировки, отжига, раздачи, термической и механической обработки.

Сортировка пальцев позволяет избежать непроизводительных расходов по их цементации. При сортировке устанавливают, подвергались пальцы раздаче ранее или нет. Если раздача производится впервые, то после нее пальцы можно обработать на станке, сохранив достаточный для работоспособности пальца цементационный слой. Допускается снятие слоя цементации толщиной до 0,35 мм. Вторично раздаваемые пальцы, как правило, надо цементировать. Кроме того, сортировка пальцев по группам с разницей в диаметрах отверстий 0,2 мм делается для подбора оправок.

Отжиг (высокий отпуск) делают для придания материалу пальца необходимой пластичности. Нагрев и выдержка при 880. 890 °С в течение 0,5. 1 ч, затем охлаждение до температуры окружающей среды.

Раздача ведется прошивками 6 (диаметром 47,2; 47,4 и 47,6 мм), пропускаемыми через отверстие пальца (см. рис. 3.3, б). Припуск на механическую обработку 0,20 мм.

Термическая обработка проводится после раздачи. Если сохранился старый цементационный слой, то палец подвергают только закалке: нагрев и выдержка 0,5. 1 ч при температуре 760. 800 "С, затем охлаждение в масле комнатной температуры. Для снятия внутренних напряжений делают низкотемпературный отжиг: нагрев до 180. 200 "С с последующим охлаждением на воздухе. Палец нагревают в соляной ванне, в электрической печи или на высокочастотной установке.

Механическая обработка состоит из шлифования и полирования до размеров и шероховатости, предусмотренных чертежом. Кроме того, обязательно проверяют твердость рабочей поверхности и отсутствие на ней трещин.

Обжатие. Данный процесс характеризуется совпадением направлений силы Р и деформации 6, при этом у полых деталей в процессе обжатия уменьшается как внешний, так и внутренний диаметр (рис. 3.3, в). Обжатие применяют в тех случаях, когда нужно восстановить нормальную посадку по внутреннему диаметру различных втулок из цветных металлов. Уменьшение наружного диаметра втулки в результате обжатия компенсируется одним из способов наращивания.

Способы восстановления деталей давлением просты. Они дают возможность экономить цветные металлы и высококачественные стали. Применение этих способов ограничивается наличием в деталях необходимого запаса металла.

Краткий конспект и ответы прислать на электронную почту

[email protected] с указанием ФИО и группы

УРОК №

ПРЕДМЕТ: МДК 01. 02.

ДАТА ПРОВЕДЕНИЯ 16.04.2020

ГРУППА: 3-22

СПЕЦИАЛЬНОСТЬ. 23.02.03 «ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ АВТОМОБИЛЬНОГО ТРАНСПОРТА»

ФИО преподаватель : Акамов И. А.

Тема урока: Восстановление деталей сваркой

По статистике при восстановлении деталей в 60% случаев используется сварка и наплавка. Сваркой устраняют механические повреждения. Наплавкой восстанавливают изношенные поверхности деталей

Сущность восстановления сваркой и наплавкой

Оба метода основаны на тепловом воздействии, отличаются только настройки используемого оборудования. Наплавка ― это нанесение на поверхность деталей слоя из сплава основного и присадочного металла. Наплавкой восстанавливают не только геометрические размеры, но также наносят покрытия для повышения жаростойкости, прочности, износоустойчивости и т. д. Процедура выполнятся на поверхности любой формы― от плоской до конической и сферической.

Сварка ― это процесс создания соединения металлических элементов методом плавления или давления. Этим способом заделывают трещины, сколы, отверстия от пробоин, крепят отломившиеся элементы. С такими повреждениями рам, поддонов, кузовов, обоих мостов постоянно сталкиваются при ремонте автомобилей. Сварку также применяют совместно с другими восстановительными процедурами.

Для качественного восстановления деталей сваркой и наплавкой необходимо:

не допускать сильного смешивания основного металла с наносимым;

плавить основной металл на минимальную глубину;

не делать больших припусков на последующую обработку;

принимать меры по снижению остаточных напряжений и деформации.

Подготовка деталей

Перед восстановлением детали сваркой или наплавкой с поверхности удаляют ржавчину, окалину, грязь металлической щеткой или пескоструйной обработкой до блеска. Обезжиривание выполняют растворителем или нагревом поверхности до 300⁰C. На кромках закрепляемых элементов снимают фаски. У трещин разделывают края под углом 120 — 140⁰, на концах сверлят отверстия диаметром 3 — 4 мм. Глухие трещины углубляют насквозь, чтобы газы при сварке не образовывали поры.

С деталей, которые уже восстанавливались, сначала удаляют остатки нанесенного ранее слоя. Затем проводят процедуру очистки. Если износ не больше 1 мм, с места восстановления снимают слой на глубину 0,5 — 1 мм шлифовальным кругом или резцом. Это обеспечит однородность структуры нанесенного сплава.

Электродуговая сварка и наплавка

Это самая распространенная технология восстановления в промышленности и на дому. Она легко выполняется на обычном сварочном оборудовании. Работу выполняют плавящимися покрытыми электродами и неплавящимися с присадочной проволокой.

Качество конечного результата определяется параметрами электродов. Для ремонта сваркой площадь поперечного сечения стержней выбирают в зависимости от размера повреждения, толщины металла. Для создания слоя с заданными параметрами выбирают марки электродов с легирующими присадками. Они могут содержаться в металле и обмазке стержней.

После окончания работы проводят отпуск для снятия внутренних напряжений в сварочных швах. Для низкоуглеродистой, низколегированной стали предварительный нагрев не требуется.

На цилиндрическую поверхность валики накладывают тремя способами:

в виде спиралей;

в форме замкнутых окружностей;

параллельно оси вращения.

На плоские поверхности наплавляют рядом расположенные широкие валики либо узкие с перекрытием 0,3 — 0,5 по ширине. На место большого износа сначала накладывают слой из низколегированной стали. Наплавку и сварку элементов небольшой толщины выполняют на постоянном токе обратной полярности. Толстостенные детали сваривают переменным или постоянным током с прямой полярностью

ВОПРОСЫ ПО ПРОЙДЕННЫМ ТЕМАМ:

1. Какие существуют виды дефектов и износов?

2. В чем сущность способа восстановления посадки применением деталей ремонтных размеров и дополнительных деталей?

Краткий конспект и ответы прислать на электронную почту

[email protected] с указанием ФИО и группы

УРОК №

ПРЕДМЕТ: МДК 01. 02.

ДАТА ПРОВЕДЕНИЯ 17.04.2020

ГРУППА: 3-22

СПЕЦИАЛЬНОСТЬ. 23.02.03 «ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ АВТОМОБИЛЬНОГО ТРАНСПОРТА»

ФИО преподаватель : Акамов И. А.

Тема урока: Виды сварки и наплавки

Восстановление деталей – это технологический процесс возобновления исправного состояния и ресурса этих деталей путем возвращения им утраченной из-за изнашивания части материала и доведения до нормативных значений уровня свойств, изменившихся за время длительной эксплуатации.

Упрочнение деталей – это повышение сопротивляемости элементов этих деталей разрушению, остаточной деформации или изнашиванию.

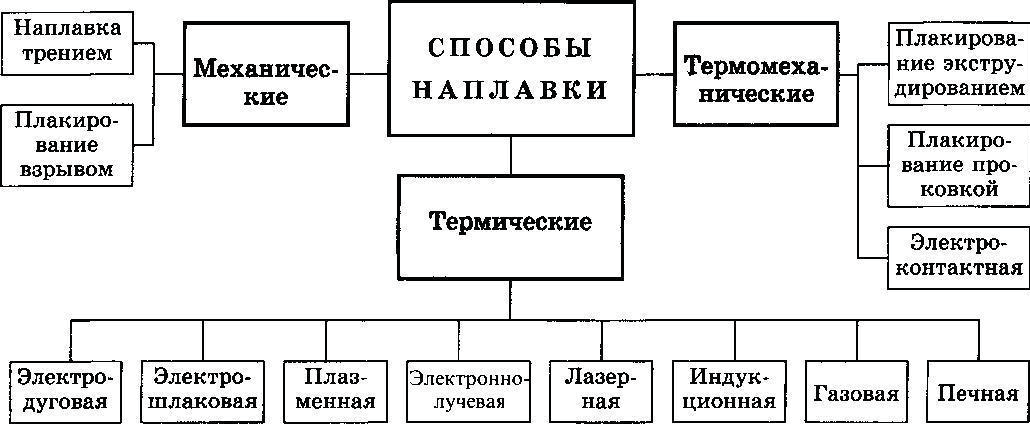

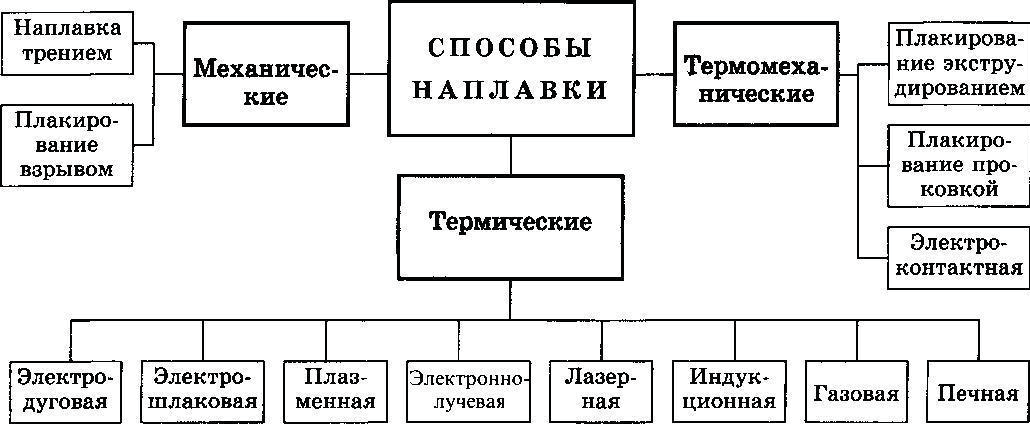

В производственных условиях разработаны и реализованы десятки различных способов восстановления деталей. Выбор наиболее приемлемого способа состоит в техническом, экономическом и организационном анализе требований к восстановленным деталям с учетом условий работы их в сопряжениях, производственной программы, оснащенности предприятий, обеспеченности материалами, энергией, рабочей силой и других конкретных мероприятий. Различные способы восстановления приведены ниже на схеме.

Наплавка – это нанесение слоя металла на поверхность заготовки или изделия посредством сварки плавлением (ГОСТ 2601-84).

В случае применения для этой цели сварки давлением употребляется термин наварка (плакирование).

Изготовительная наплавка (наварка) служит для получения новых биметаллических (двуслойных) изделий. Такие изделия состоят из основы (основной металл), обеспечивающей необходимую конструкционную прочность, и наплавленного рабочего слоя (наплавленный металл) с особыми свойствами (износостойкость, термостойкость, коррозионная стойкость и т. д.).

Восстановительная наплавка (наварка) применяется для восстановления первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл по составу и свойствам может быть близок к основному (восстановительная размерная наплавка) или отличаться от него (восстановительная износостойкая наплавка).

Наплавка деталей и восстановление изношенных деталей наплавкой – эффективный и экономичный способ продления срока службы деталей и машин. Наплавку выполняют с помощью сварки, преимущественно дуговой, для наложения необходимого слоя металла на поверхность детали с целью повышения ее стойкости против истирания, повышенных температур, абразивного изнашивания, коррозии и других видов разрушения. Наплавку применяют для восстановления размеров изношенных деталей и создания слоя металла на поверхности детали, отличающегося по своим свойствам от основного металла детали повышенной износостойкостью, коррозионной стойкостью, жаростойкостью и другими свойствами.

Наиболее распространены способы ручной дуговой наплавки покрытыми электродами, наплавка неплавящимися угольным или вольфрамовым электродом в среде защитного газа, наплавка в углекислом газе, под слоем флюса, вибродуговая наплавка. По степени механизации процесса различают такие наплавки: ручная дуговая покрытыми электродами, полуавтоматическая, автоматическая.

Характеристики способов наплавки

Способы наплавки, как и способы сварки, классифицируются по трем типам признаков (ГОСТ 19621-74): физическим, техническим и технологическим. Наиболее распространена и удобна классификация по физическому признаку (используемый источник нагрева). По нему основные способы наплавки и наварки можно разделить на три группы (рис. 1.1):

термические (электродуговая, электрошлаковая, плазменная, электронно-лучевая, лазерная (световая), индукционная, газовая, печная);

термомеханические (контактная, прокаткой, экструдированием);

механические (взрывом, трением).

Рис. 1.1. Способы наплавки

В свою очередь, большинство этих способов могут подразделяться по техническим (способ защиты металла в зоне наплавки, степень механизации процесса, непрерывность наплавки) и технологическим (по роду тока, количеству электродов, наличию внешнего воздействия и т. п.) признакам.

Сварка – это особая технология, применяемая для неразъемного соединения металлов методом установления между ними межатомных связей с помощью специального оборудования, работающего под высоким температурным режимом. Таким способом можно создавать монолитные скрепления, как между однородными металлами, так и сплавами. На сегодняшний день сварочные работы применяются во многих промышленных отраслях, включая машиностроение, строительство и ремонтные работы. Далее перечислим, какие виды сварки существуют

механическая производится, благодаря энергии и давления, которые деформируют изделие и позволяют им плотно соединиться. К механическому виду относятся: магнитно-импульсная, холодная и ультразвуковая сварки.

термическая, которая характеризуется использованием дополнительного материала, расплавляющимся под действием высокой температуры. Благодаря этому жидким материалом заполняется пространство между двумя деталями, а при застывании (кристаллизации) создается надежное крепкое соединение. Данный тип, в свою очередь, делится еще на подвиды – электролучевая, светло-лазерная, термитная литьем, газовая, дуговая, плазменная и электрошлаковая сварка.

комбинированная (термомеханическая) отличается тем, что процесс сварки происходит под воздействие давления и тепла одновременно. Перед соединением детали нагревают, чтобы они были более гибкими и пластичными. Благодаря этому соединение получается более прочным. Существует определенное количество типов комбинированной обработки – конденсаторная, газопрессовая, контактная, индукционно-прессовая и диффузионная

КЛАССИФИКАЦИЯ СВАРОЧНОГО ПРОЦЕССА

Сварочный процесс может реализовываться по нескольким классификациям способов сварки:

Методом плавления — это определенное количество технологий сварочных работ, которые осуществляются способом плавления металлов, благодаря чему они плотно соединяются между собой.

Способом давления реализуется за счет деформации металлических поверхностей и их атомному соединению. В результате качество зависит от многих аспектов: материал свариваемых деталей и качество их подготовки, уровень давления, способность металла к деформации.

Пайка – это определенная технология для создания неразъемного соединения между двумя деталями, методом вплавления между ними дополнительного материала (припоя), который имеет гораздо меньшую температуру плавления, чем детали, требуемые спайки.

Вопросы по пройденным темам:

Кто несет ответственность за обеспечение безопасных условий работы и соблюдение действующих норм по технике безопасности ?

Какое расстояние должно быть при сварке на открытом воздухе от места сварки до огнеопасных материалов ?

Краткий конспект и ответы прислать на электронную почту

[email protected] с указанием ФИО и группы

Снятие слоя металла напильником.

Снятие слоя металла напильником.