© 2020 594 0

СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до 17.08.2025

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Исследование свойства и структуры высокоуглеродистых сплавов железа после высокотемпературной обработки

Исследование микроструктуры

Просмотр содержимого документа

«Исследование свойства и структуры высокоуглеродистых сплавов железа после высокотемпературной обработки»

ОБЛАСТНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«СМОЛЕНСКАЯ АКАДЕМИЯ ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ»

Сафоновский филиал областного государственного бюджетного

профессионального образовательного учреждения

«Смоленская академия профессионального образования»

(Сафоновский филиал ОГБПОУ СмолАПО)

| ОДОБРЕНО цикловой комиссией машиностроения и нанотехнологий Протокол №_4__ от «_12__»____ноября__2020г. Председатель_____________Е.А. Демкина | СОГЛАСОВАНО зам. директора по персоналу ООО «Русэлпром- Сафоновский электромашиностроительный завод» ____________ А.Ю. Тимохов «___»___________2020г. |

ОТЧЕТ

О НАУЧНО-ИССЛЕДОВАТЕЛЬСКОЙ РАБОТЕ

ИССЛЕДОВАНИЕ СВОЙСТВА И СТРУКТУРЫ ВЫСОКОУГЛЕРОДИСТЫХ СПЛАВОВ ЖЕЛЕЗА ПОСЛЕ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ

(заключительный)

| Научный руководитель, | подпись, дата |

|

|

|

Сафоново 2020

|

|

Список исполнителей

| Руководитель темы, преподаватель спецдисциплин Сафоновский филиал ОГБПОУ СмолАПО | подпись, дата |

|

| Исполнитель темы, студент 3 курса, специальность 15.02.08 Технология машиностроения | _____________________________ подпись, дата | А.С. Сороковой |

|

|

|

|

|

|

| |

РЕФЕРАТ

Отчет 38 с., 2 ч., 15 рис., 7 табл., 46 источников.

ОБОСНОВАНИЕ ОБЕСПЕЧЕНИЯ КОНСТРУКЦИОННОЙ ПРОЧНОСТИ КЕРНЕРАВ ЗАДАННЫХ УСЛОВИЯХ РАБОТЫ: АНАЛИЗ УСЛОВИЙ РАБОТЫ ДЕТАЛИ; ОПРДЕЛЕНИЕ ТРЕБУЕМЫХ СВОЙСТВ МАТЕРИАЛА; ПОДБОР МЕТОДОВ ИСПЫТАНИЙ МАТЕРИАЛА; ОПРЕДЕЛЕНИЕ ХИМИЧЕСКОГО СОСТАВА МАТЕРИАЛА; УТОЧНЕНИЕ ХИМИЧЕСКОГО СОСТАВА; ВЫБОР МАТЕРИАЛА; ВЛИЯНИЕ ПАРАМЕТРОВ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ НА СТРУКТУРУ И СВОЙСТВА ЖЕЛЕЖОУГЛЕРОДИСТЫХ СПЛАВОВ; ТЕРМИЧЕСКАЯ ОБРАБОТКА; МИКРОСКОПИЧЕСКИЙ АНАЛИЗ.

Объект исследования. Влияние высокотемпературной обработки на структуру и свойства высокоуглеродистых сплавов железа.

Цель работы. Установить взаимосвязь высокотемпературной обработки расплава со структурой и свойствами высокоуглеродистых сплавов железа.

Метод исследования. Анализ и обработка полученных результатов при проведении высокотемпературной обработки.

Предмет исследования. Структура и свойства сплавов железа.

Экономическая эффективность. Проблема повышения качества металлопродукции и увеличения её эксплуатационных характеристик ставит весьма актуальной задачей поиск новых, более совершенных и надёжных методов контроля её качества. Всё боле широкое распространение получают электронные методы контроля, имеющие высокую производительность и обеспечивающие необходимую точность измерений. Кроме того, данные методы позволяют снизить затраты на изготовление и испытание образцов, что особенно актуально для проката больших сечений в связи с повышенной трудоемкостью и длительностью изготовления образцов для механических испытаний и металлографических исследований. Применение термической обработки для механических свойств и структуры металлов и сплавов значительно повышает их твердость, предел текучести и предел прочности.

Введение

Актуальность исследования.

Главным условием технического прогресса в металлургии является удовлетворение растущих потребностей рынка в качественной металлопродукции. Благодаря хорошим эксплуатационным и технологическим свойствам стали являются одним из важнейших материалов в различных областях народного хозяйства.

Для улучшения структуры и свойств стали большое внимание уделяется поиску оптимальных условий кристаллизации, совершенствованию режимов термической обработки литого металла.

Менее изученным этапом технологического процесса производства сплавов является приготовление исходного расплава. Современные исследования свидетельствуют о том, что металлические расплавы, в том числе и железоуглеродистые сплавы, являются сложными динамическими системами и под влиянием различных внешних воздействий могут находиться в различных структурных состояниях. Применительно к сталям и чугунам обнаружено влияние структурного состояния исходных расплавов на структуру и свойства полученных материалов. Кроме того, установлена наследственная связь структуры и состава шихтовых материалов со свойствами расплавов и структурами, формирующихся из них слитков и отливок. Чем выше степень равновесности расплава и равномерности распределения в нем атомов легирующих компонентов, тем слабее наследственное влияние шихтовых материалов и стабильнее качество отливок.

Наиболее доступным и достаточно эффективным методом формирования равновесной структуры расплава является тепловое воздействие. Режим выплавки, основанный на изучении закономерностей изменения физических свойств жидких сплавов при нагреве и последующем охлаждении, взаимосвязи жидкого и твердого состояний, а также обеспечивающий формирование однородной (равновесной) структуры расплава и, соответственно, стабильность улучшенных характеристик твердого металла от плавки к плавке, носит название высокотемпературной обработки расплава - ВТОР.

Однако влияние ВТОР на процессы кристаллизации и формирования структуры железоуглеродистых сплавов изучено недостаточно, а сведения о совместном влиянии ВТОР и различных скоростей охлаждения вообще отсутствуют.

В настоящее время в промышленности существует необходимость изготовлять детали, которые должны удовлетворять ряду требований:

1. Срок службы детали должен быть как можно больше, также деталь должна выдерживать заданную условиями работу нагрузку.

2. Себестоимость детали должна быть минимальной, при её максимальном качестве.

3. Технология изготовления детали должна быть оптимальной (простота технологического процесса, качество детали и его цена).

В 2015 году в рамках реализации ИОП «Создание системы опережающего обучения рабочих кадров и специалистов для высокотехнологичных производств в условиях частно-государственного партнерства» была создана лаборатория испытания механических и технологических свойств машиностроительных материалов на базе УНПК ОАО «Сафоновский электромашиностроительный завод». Лаборатория создана для проведения дополнительных лабораторных и практических работ по дисциплине «Материаловедение», организации научно-исследовательской работы студентов в области строения и испытания механических и технологических свойств материалов.

Использование лаборатории для проведения научно-исследовательской работы позволяет студентам проводить исследования структуры и механических свойств металлов и сплавов в производственных условиях.

Цель исследования. Современные технологии наряду с традиционными методиками определения механических свойств и структуры материалов и сплавов позволяют вывести контроль качества металлургической продукции на более высокий уровень. Цель нашей работы подобрать материал для изготовления кернера так, чтобы он удовлетворял выше изложенным требованиям.

Перед нами стоит ряд задач:

Проанализировать условия работы кернера.

Определить свойства материала кернера.

Подобрать методы испытания материала.

Определить химический состав материала.

Выбрать материал.

Установить взаимосвязь высокотемпературной обработки расплава со структурой и свойствами высокоуглеродистых сплавов железа.

Предмет исследования. Структура и свойства сплавов железа.

Объект исследования. Влияние высокотемпературной обработки на структуру и свойства высокоуглеродистых сплавов железа.

Методы исследования. Анализ и обработка полученных результатов при проведении высокотемпературной обработки.

Научная новизна.

1. Проведен анализ влияния условий высокотемпературной обработки на изменение микроструктуры и свойств железоуглеродистых сплавов.

2. Проведены исследования микроструктуры железоуглеродистых сплавов, предварительно прошедшего высокотемпературную обработку.

3. Выявлено, что преимущество ВТМО — это ее замечательная способность одновременно повышать и показатели прочности, и сопротивляемость распространению трещины (вязкость разрушения).

Основная часть

1. Обоснование обеспечения конструкционной прочности кернера в заданных условиях работы.

1.1. Анализ условий работы детали.

При работе в слесарной мастерской, для того чтобы просверлить отверстие, необходимо предварительно наметить центр этого отверстия, это осуществляется при помощи специального инструмента называемого кернером.

Кернер при работе испытывает ударные нагрузки. Рабочая часть (заострённая) ставится на место предполагаемого центра отверстия и ударом молотка по верхней части производится разметка. Возможно незначительное нагревание кернера при работе.

Интервал рабочих температур, будет зависеть от места использования. Кернер используют при работе в слесарной мастерской, где температура воздуха должна быть 15 - 17 0С. Относительная влажность воздуха должна быть где-то 60%.

1.2.Определение требуемых свойств материала.

Из условий работы кернера укажем требования, которым должен удовлетворять материал. На основе этих требований определим те свойства, которые должны быть характерны для материала, из которого будет изготовлен кернер. Результаты оформим в виде таблицы (табл. 1).

Требуемые свойства материала

Таблица 1

| Условия работы детали | Требования к материалу | Свойства материала |

| Механические свойства | ||

| При контакте с материалом заготовки | Материал кернера должен внедряться в материал заготовки | Твёрдость должна быть выше, чем твёрдость материала заготовки |

| Работа в условиях приложения нагрузки | Должен выдерживать напряжения не разрушаясь под действием приложенных сил | Прочность |

| При ударе по кернеру молотком | Материал кернера должен выдерживать ударные нагрузки не разрушаясь | Ударная вязкость |

| Химические свойства | ||

| Взаимодействие с внешней средой | Должен сопротивляться воздействию атмосферных условий | Коррозионная стойкость |

| Технологические свойства. | ||

| При изготовлении кернера литьём | Должен давать жидкую хорошо текущую струю, хорошо заполнять форму | Жидкотекучесть |

| Должен поддаваться механической обработке режущим инструментом | Обрабатываемость резанием | |

| При проведении термообработки | Должен закаливаться на определённую глубину | Прокаливаемость |

| Должен принимать высокую твердость после закалки | Закаливаемость | |

| Эксплуатационные свойства | ||

| Работа в условиях комнатных температур | Способность не давать хрупкого разрушения в условиях эксплуатации | Нижний порог хладноломкости должен быть выше верхней рабочей температуры (170С) |

| Способность материала выдерживать механические нагрузки без существенной деформации при высоких температурах | Жаропрочность до | |

1.3. Подбор методов испытаний материала

Исходя из требуемых свойств к материалу кернера, определяем методы испытаний, которым необходимо подвергнуть выбранный нами материал.

Определение твёрдости по Роквеллу. .

Твёрдость характеризует сопротивление материала большим пластическим деформациям. Наиболее распространённые методы определения твёрдости связаны с внедрением специального тела называемого индентором, в испытуемый материал с таким усилием, чтобы в материале остался отпечаток индентора. О величине твёрдости судят по отпечатку.

Испытания на твёрдость будем проводить по методу Роквелла, так как изготавливаемая деталь после термической обработки должна обладать твердостью от 61 до 65 НRС [1, с. 34].

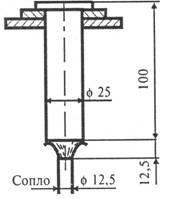

При методе Роквелла индентором служит алмазный конус с углом при вершине 1200 (рис. 1), а также шарик из закалённой стали диаметром 1,588мм[3,9].

Рис.1

Нагрузка при использовании алмазного конуса устанавливается 150 или 60 кгс в зависимости от твёрдости материала - большая для менее твердых материалов (закалённые стали), меньшая для материалов с очень высокой твёрдостью (твёрдые сплавы, режущая керамика). Стальной шарик вдавливают с нагрузкой 100кгс[1,с.35].

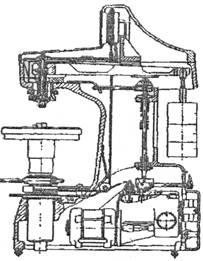

Испытания выполняются на специальном приборе (рис. 2), имеющем черную (С) и красную (В) шкалы. Шкала «С» используется при испытаниях с помощью алмазного конуса при нагрузке 60 и 150 кгс, шкала «В» - для шарика с нагрузкой 100 кгс. Значение твёрдости обозначаются: НRС - алмазный конус, нагрузка 150 кгс; НRА - алмазный конус, нагрузка 60 кгс; НRВ - шарик.

Значение твёрдости в единицах НRС примерно в 10 раз меньше, чем в единицах НВ, то есть твёрдость 30 НRС примерно соответствует 300 НВ. Между значениями твёрдости по шкалам «С» и «А» имеется следующая зависимость: НRС = 2 НRА -104 [1, с. 36].

Рис.2

Испытания на прокаливаемость

Под прокаливаемость подразумевают глубину проникновения закалённой зоны [3, с. 293].

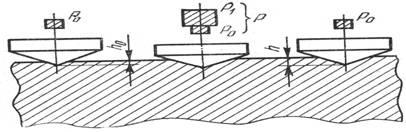

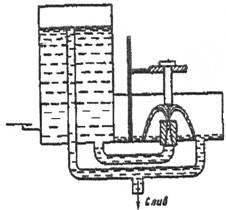

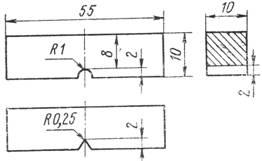

Для определения прокаливаемсти применяют метод торцевой закалки. Стандартный образец (рис. 3) диаметром 25 мм и длинной 100 мм, нагретый до заданной температуры, охлаждается с торца на специальной установке (рис. 4); так как скорость охлаждения уменьшается по мере увеличения расстояния от торца, то изменяется структура и твёрдость образца.

Рис. 3 Рис. 4

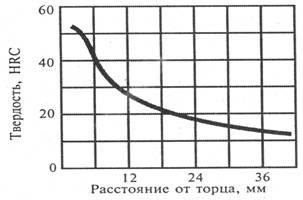

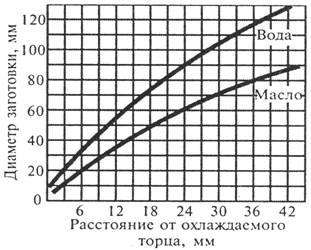

Изменение твёрдости по длине образца показывают на кривых прокаливаемости (рис. 5) построенных в координатах «твёрдость - расстояние» от торца.

Рис. 5. Кривая прокаливаемости (сталь с 0,4 % С)

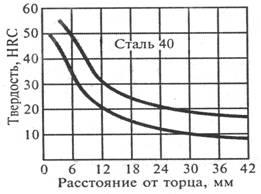

Так как прокаливаемость одной и той же стали может колебаться в широких пределах в зависимости от колебаний химического состава и величины зерна, то прокаливаемость каждой марки стали характеризуется не кривой, а полосой прокаливаемости (рис. 6).

Рис.6

Определив с помощью полосы прокаливаемости расстояние от торца до полумартенситной зоны данной марки стали, по номограмме (рис. 7) можно определить критический диаметр, то есть максимальный диаметр цилиндрического прутка, который прокаливается насквозь в данном охладителе.

Рис.7

Углеродистые стали при закалке в воде имеют критический диаметр 10 - 20 мм [1, с. 78].

Определение ударной вязкости

Испытания на ударную вязкость относятся к динамическим. Для определения ударной вязкости используют образцы с надрезом, который служит концентратором напряжений. Используют U- и V- образные образцы (рис. 8). В зависимости от формы надреза ударную вязкость обозначают KCU или KCV.

Рис.8

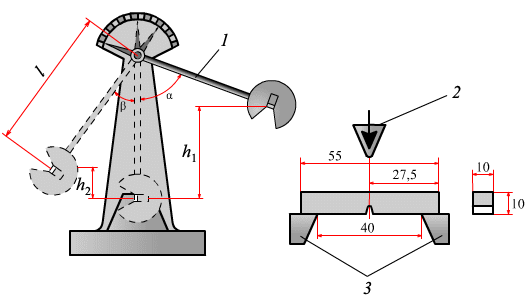

Образец устанавливают на маятниковом копре (рис. 9), так чтобы удар маятника происходил против надреза, раскрывая его.

Рис.9

Маятник поднимают на высоту h1, при падении он разрушает образец, поднимаясь на высоту h2, h1 h2. Таким образом, работа разрушения составит: A = mg *(h1 - h2) кДж [кгс*м]. Её значение считываются со шкалы, установленной на маятниковом копре [1, с. 38].

Ударная вязкость - это относительная работа разрушения, то есть работа, отнесённая к площади F образца до разрушения. Таким образом, KCU(KCV) = A/ F.

Разрушение металла при ударной нагрузке развивается в две стадии. На первой зарождается трещина, на второй она распространяется до разрушения образца. Таким образом, суммарная величина работы разрушения складывается из двух составляющих - работы по зарождению (Аз) и распространению (Ар) трещины. Эти составляющие зависят от структуры материала. Надёжность материала определяется работой распространения трещины. У хрупких материалов величина Ар близка к нулю.

У многих металлов и сплавов (имеющих объемно-центрированную кубическую и гексагональную решётки) с понижением температуры наблюдается переход от вязкого разрушения к хрупкому, проявляющийся в снижении ударной вязкости и изменении характера излома. Температурный интервал изменения характера разрушения называется порогом хладноломкости[1,с.39].

Испытания проводят при разных температурах, при каждой температуре анализируют вид излома и определяют в нём количество волокнистой составляющей.

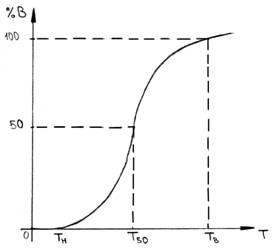

По результатам испытаний строят график (рис.10)

Рис.10

Различают верхнюю Тв и нижнюю Тн границы порога хладноломкости. В этом интервале температур происходит переход от вязкого волокнистого излома к хрупкому кристаллическому. Часто порог хладноломкости определяют по температуре испытания, при которой в изломе имеется 50% вязкой волокнистой составляющей Т50 [1, с. 39].

Желательно эксплуатировать материал выше Тв. Разница между Траб. и Тв называют запасом вязкости.

Испытание на растяжение

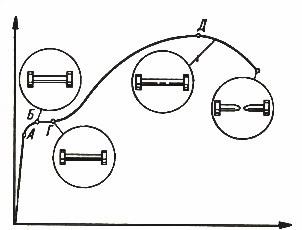

Прочность, упругость, пластичность определяются при испытаниях на растяжение. Для проведения испытания изготовляют образцы плоской или круглой формы. Испытания выполняют на разрывных машинах различных конструкций. Головки образцов помещают в зажимы разрывной машины, и образцы растягивают до разрушения. По результатам испытаний машина записывает диаграмму растяжения (рис.11).

Рис.11

![]() предел пропорциональности (максимальное напряжение, которое выдерживает образец, не теряя своих упругих свойств), точка А;

предел пропорциональности (максимальное напряжение, которое выдерживает образец, не теряя своих упругих свойств), точка А;

![]() предел упругости (напряжение, при котором величина остаточной деформации равна 0.05%);

предел упругости (напряжение, при котором величина остаточной деформации равна 0.05%);

![]() предел текучести (напряжение, которое вызывает остаточную деформацию 0.2%), участок Б-Г;

предел текучести (напряжение, которое вызывает остаточную деформацию 0.2%), участок Б-Г;

![]() предел прочности (максимальное напряжение, которое выдержал образец во время испытания), точка Д.

предел прочности (максимальное напряжение, которое выдержал образец во время испытания), точка Д.

После того, как усилие достигнет максимального значения, в образце появится шейка, в этом месте в дальнейшем и произойдет разрушение.

Испытание на жидкотекучесть

Жидкотекучестью называется способность металлов и сплавов течь в расплавленном состоянии по каналам литейной формы, заполнять её полости и чётко воспроизводить контуры отливки [4, с. 122].

Жидкотекучесть литейных сплавов зависит от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры заливки и формы, свойств литейной формы и т.д.

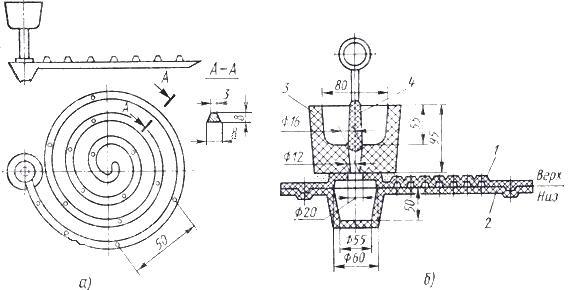

Жидкотекучесть литейных сплавов определяют путём заливки специальных технологических проб (рис.12).

Рис. 12. Спиральная проба (а) и литейная форма (б) для определения жидкотекучести сплавов

Расплавленный металл заливают в чашу, отверстие в которой закрыто графитовой пробкой. После подъёма пробки металл сначала сливается в зумпф, а затем плавно заполняет спираль. За меру жидкотекучести принимают длину заполненной части спирали, измеряемую в миллиметрах [4,с.123].

Испытание на обрабатываемость резанием

Обрабатываемость оценивают рядом показателей: производительностью обработки, качеством обработанной поверхности, видом образующейся стружки. В зависимости от конкретных условий решающим может оказаться любой из критериев [1,с.49].

Наиболее распространённой является оценка обрабатываемости материала по производительности. Она оценивается скоростью резания, при которой достигается заранее заданная стойкость инструмента. Используют критерий «V60» - это скорость резания (м/мин), при которой достигается 60 - минутная стойкость режущего инструмента до регламентируемого износа.

Производительность обработки тем ниже, чем выше твёрдость и прочность обрабатываемого материала. Кроме того, обрабатываемость зависит от структуры - наличие твёрдых частиц в структуре снижает обрабатываемость материала.

Шероховатость обработанной поверхности зависит главным образом от твёрдости материала - более высокая твёрдость обеспечивает меньшую шероховатость, т.е. лучшее качество поверхности.

Элементная, «сыпучая» стружка образуется в том случае, если в структуре присутствует фаза, обладающая малой прочностью (графит в чугуне) [1,с.50].

Испытание на общую коррозию.

Для характеристики химических свойств металла в зависимости от состава, структуры и обработки определяют, прежде всего, их стойкость против коррозии [2,с.157].

При испытании на общую коррозию используется несколько методов: в жидкости при полном погружении образца; в жидкости при переменном многократно повторяемом погружении; в парах; в кипящем соляном растворе; в окружающей атмосфере в лабораторных условиях. Состав жидкости, паров или растворов, выбирают с учётом намечаемого использования металла. Для испытания применяют образцы с большим отношением поверхности к объёму.

Полученные результаты оценивают количественно, чаще по скорости коррозии, характеризуемой потерей массы в течении определённого промежутка времени, отнесённой к единице поверхности. По скорости коррозии определяют также величину проникновения коррозии П = (К/γ)10-3 мм/год , где К - скорость коррозии, г/м2 год; γ - плотность металла, г/см3. Эта оценка приемлема только в случае однородного коррозионного воздействия. При проявлении локальных нарушений такой метод оценки неприемлем.

Наряду с определением изменения массы образца и глубины коррозии выполняют визуальное (или под микроскопом) наблюдение поверхности образцов. Это позволяет определить стойкость против точечной коррозии. В этом случае измеряют плотность (количество коррозионных точек на единицу поверхности) и глубину точек. Микроисследования позволяют обнаружить возникновение очень малых точек и начало коррозии.

Другим показателем развития коррозии является изменение механических свойств образцов. Общая коррозия, приводящая к уменьшению сечения, сопровождается снижением разрушающей нагрузки. В результате точечной коррозии снижается также и пластичность (относительное удлинение). Коррозионная стойкость металла оценивают по шкале (табл. 2). Меньшим баллом характеризуют более стойкие металлы [2,с.158].

Таблица 2

Оценка стойкости против коррозии

| Балл стойкости | Стойкость, мм/год | Категория стойкости |

| 1 |

| Сильностойкие |

| 2 | 0,10 - 1,0 | Стойкие |

| 3 | 1,10 - 3,0 | Пониженностойкие |

| 4 | 3,10 - 10,0 | Малостойкие |

| 5 | 10,1 | Нестойкие |

1.3 Анализ различных классов материалов.

1. Стали.

Сталями называются железоуглеродистые сплавы, содержание углерода в которых не превышает 2,14%. Стали с содержанием углерода до 0,8% называется доэвтектоидными, 0,8% - эвтектоидными и больше 0,8% - заэвтектоидными [1,с.54].

Твёрдость и прочность стали могут быть увеличены в результате термической обработки в 3 - 5 раз, а модули упругости при этом изменяются менее чем на 5% [3, с. 180].

Также благодаря термической обработке и введению легирующих элементов можно повысить их коррозионную стойкость.

Основное требование к сталям является обеспечение конструкционной прочности: они должны обладать определённым набором механических свойств, обеспечивающих длительную и надёжную работу материала, иметь хорошие технологические свойства.

Стали являются достаточно недорогим материалом.

Свойства сталей соответствуют нашим требованиям к готовому изделию, и оно может быть изготовлено из данного материала.

2. Чугуны.

Чугунами называются сплавы железа с углеродом, содержащие углерода более 2,14%. Чугуны, содержащие менее 4,3% углерода, называются доэвтектическими, содержащие 4,3% - эвтектическими и содержащие более 4,3% - заэвтектическими [1, с. 54].

Чугун отличается от стали по технологическим свойствам - лучшими литейными качествами, малой способностью к пластической деформации. Чугун дешевле стали [3, с. 203].

Чугуны обладают более высокой твердостью, чем стали из-за большого наличия цементита, что одновременно повышает и хрупкость. Однако углерод в этих сплавах может присутствовать в виде графита.

В зависимости от того, в какой форме присутствует графит в сплаве, различают:

Ø Белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида.

Ø Серый чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме пластинчатого графита.

Ø Высокопрочный чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме шаровидного графита.

Ø Ковкий чугун, получающийся в результате отжига отливок из белого чугуна. В ковком чугуне весь углерод или значительная часть его находится в свободном состоянии в форме хлопьевидного графита [3,с.180].

Ещё одним достоинством этого класса является более низкая цена по сравнению со сталями.

Недостатками чугунов являются: большая хрупкость, низкая упругость. Так как инструмент, который нам необходимо изготовить (кернер) работает в условиях ударных нагрузок, то использование данного материала нецелесообразно.

3. Сплавы цветных металлов.

а)На основе меди.

Сплавы меди с оловом, свинцом, кремнием, алюминием и другими элементами называются бронзами.

Оловянистые бронзы (содержание олова до 20%) обладают хорошими литейными свойствами, высокой химической стойкостью и хорошими антифрикционными свойствами. Хорошо обрабатываются резанием. Являются дорогими. С очень высоким содержанием олова становятся очень хрупкими [1,с.164].

Алюминиевые бронзы содержат 5 - 10% алюминия. Алюминиевые бронзы обладают высокой стойкостью против коррозии. Обрабатываются давлением.

Кремнистые бронзы превосходят оловянистые по механическим свойствам и являются более дешёвыми. Обладают высокой стойкостью против коррозии. Хорошие упругие характеристики, удовлетворительно обрабатываются резанием.

Бериллиевые бронзы содержат 2,0 - 2,5% бериллия. Дисперсионно - твердеющие сплавы, значительно повышают механические свойства в результате термической обработки.

Высокие прочность и упругость, стойкость против коррозии, хорошая свариваемость и обрабатываемость резанием. Применяется для изготовления ответственных деталей и инструментов.

Являются очень дорогими [1,с.165].

Сплавы меди с цинком называются латунями.

Они обладают хорошей жидкотекучестью, достаточно дешевые, обладают небольшой усадкой. Хорошо обрабатываются резанием, обладают высокой коррозионной стойкостью, но с небольшой твердостью (120 НВ в деформированном состоянии). Различают деформируемые и литейные латуни.

б)На основе алюминия.

Деформируемые алюминиевые сплавы, не упрочняемые термической обработкой, характеризуются не высокой прочностью, высокой пластичностью и коррозионной стойкостью.

Дюралюминий хорошо деформируется в горячем и холодном состоянии. После закалки дюралюминий подвергают старению, что обеспечивает получение высоких прочности и твёрдости.

Сплавы авиаль, уступая по прочности дюралюминию, они обладают лучшей пластичностью в горячем и холодном состояниях [1,с.167].

Силумины обладают высокой жидкотекучестью, имеют малую усадку.

в) На основе магния.

Магний относительно устойчив против коррозии лишь в сухой среде и при повышении температуры легко окисляется и даже самовоспламеняется. Магниевые сплавы применяют в авиационной промышленности, в машиностроении и радиотехнической промышленности [1, с. 168].

г)На основе титана.

Обладают хорошими литейными свойствами. Наличие азота и кислорода повышает прочность титана, но сильно снижает пластичность. Присутствие углерода снижает ковкость, ухудшает обрабатываемость резанием, свариваемость титана.

Титан обладает высокой коррозионной стойкостью в атмосфере, пресной и морской воде, в ряде кислот. Титан хорошо куётся и сваривается [1,с.170].

Цветные металлы и сплавы обладают хорошей пластичностью, стойкостью в агрессивных средах, хорошей твёрдостью и упругостью, поэтому некоторые из них можно использовать для изготовления кернера.

4. Материалы порошковой металлургии.

Порошковая металлургия - отрасль технологии, занимающаяся производством металлических порошков и деталей из них. Из металлического порошка или смеси порошков прессуют заготовки, которые подвергают термической обработке - спеканию [4,с.418].

Основа твёрдых сплавов - карбиды металлов, обладают высокой хрупкостью. Сплавы являются дорогими, поэтому их делают не цельными.

Твёрдые сплавы имеют высокие твердость 87 - 92 HRA (HRC = 2HRA - 104) и теплостойкость (800-11000С)[1,с.137].

Твердые сплавы делятся на группы: вольфрамовая, титановольфрамовая, титанотанталовольфрамовая,безвольфрамовая.

Твёрдые сплавы применяют в основном для изготовления режущего инструмента. Они дорогие и требуют специального оборудования, как для изготовления, так и для защиты от вредного воздействия, так как для улучшения механических свойств в них добавляют измельчённые легирующие элементы.

5. Неметаллические материалы.

Значительное место в промышленности занимают различные неметаллические материалы – пластмассы, керамика, резина. Их производство и применение развивается в настоящее время опережающими темпами по сравнению с металлическими материалами. Но использование их в промышленности невелико. Достоинствами неметаллических материалов является высокая механическая прочность, высокие электроизоляционные характеристики, оптическая прозрачность, высокая эластичность, химическая стойкость, морозостойкость, износостостойкость. Недостатками же является низкая твердость, низкая ударная вязкость, склонность к старению.

Поскольку твёрдость и ударная вязкость являются основными требованиями к изготовляемому инструменту, изготовление кернера из неметаллических материалов нецелесообразно.

Таким образом, для изготовления кернера выберем углеродистую инструментальную, низколегированную инструментальную стали, а также быстрорежущую сталь.

1.4 Уточнение химического состава

Таблица 3

Основные характеристики материала

| Марка | Название. | Химический состав. | Механические свойства. | Технол. | ТО | Область | ||

| σв; МПа | δ5;% | HRC | ||||||

| Р6М5 | Быстрорежущая | С: 0,82 - 0,90 | -/- | -/- | 63 - 65 | Жидкотекучесть, закаливаемость, | Закалка | Для всех видов режущ. инструм., инструм. работающ. с ударными нагрузками. |

| У8А | Углеродистая | С:0,75 - 0,84 | 1420 | 10 | 62 - 63 | Жидкотекучесть, закаливаемость, | Закалка | Инструмент подвергающийся |

| 8ХФ | Низколегированная | С: 0,7 - 0,8 | -/- | -/- | 61 - 63 | Жидкотекучесть, закаливаемость, | Закалка | Для штемпелей при холодной работе, ножей при холодной резке Ме, обрезке заусенцев, кернеров. |

| 15ХФ | Хромованадиевая

| С:0,12 - 0,18 | 750 | 13 | 63 - 64 | Жидкотекучесть, | Закалка | Применяют для небольших деталей машин (зубч. колёса, |

Изучив все марки материалов, проанализируем достоинства и недостатки каждой (табл. 4).

Таблица 4

Достоинства и недостатки материалов

| Свойства | Р6М5 | У8А | 8ХФ | 15ХФ |

| Коррозионная | средняя | низкая | средняя | средняя |

| не являются коррозионно-стойкими | ||||

| Твёрдость в ТО состоянии | высокая | высокая | высокая | высокая |

| Прочность в ТО состоянии | высокая | ниже чем у Р6М5, но выше чем у 8ХФ и 15ХФ | ниже, чем у сталей | |

| Ударная | средняя | выше среднего | ||

| Жидкотекучесть | средняя | |||

| Термическая | сложная | простая | простая | простая |

| Стоимость | высокая | низкая | дороже У8А, дешевле Р6М5 | |

1.5. Выбор материала.

На основе сравнения свойств четырёх выбранных нами марок сталей можно сделать вывод, что для изготовления кернера наиболее оптимальным материалом является сталь У8А, так как она удовлетворяет нашим требованиям и обладает рядом преимуществ по сравнению с другими:

Ø Низкой стоимостью

Ø Простая термическая обработка

Ø Необходимый и достаточный комплекс характеристик (твёрдость, прочность, ударная вязкость) который необходим нам в готовом изделии.

1.6. Влияние термообработки на структуру и свойства железоуглеродистых сплавов.

Микроструктура стали и чугуна имеет несколько составляющих и является неоднородной. Получение нужной структуры входит в область термической обработки. В результате термообработки при изменении температуры нагрева и режима охлаждения получается требуемая микроструктура, что приводит к улучшению физико-механических свойство сплавов.

Превращения в стали при нагревании.

Нагрев стали при термической обработки используют для получения мелкозернистого аустенита.

Эвтектоидная сталь при нормальной температуре имеет структуру перлита. В процессе ее нагревания при температуре 727° С перлит превращается в аустенит.

В доэвтектоидных сталях (Ф+П) при дальнейшем нагревании происходит превращение феррита в аустенит, которое заканчивается при температуре 830°С.

У заэвтектоидных сталей (Ц+П) идет процесс растворения цементита в аустените, заканчивающийся при 940°С.

Образование аустенита обеспечивает перестройку -железа в -железо с растворением в нем углерода.

Для завершения диффузионных процессов и получения однородного аустенита сталь нагревают до температур на 30-50° выше критических (830°С, 940°С или 727°С) и выдерживают при этих температурах определенное время.

Превращения в стали при охлаждении.

Аустенит устойчив только при температуре 727°С. При охлаждении стали, предварительно нагретой до аустенитного состояния, аустенит становится неустойчивым – начинается его превращение.

При медленном понижении температуры получается грубая смесь феррита и цементита, которая называется перлитом. Распад аустенита с образованием перлита является диффузионным процессом.

Если сталь нагретую до состояния аустенита охлаждать с большой скоростью, то будет переохлаждение аустенита с его распадом и образованием мелкозернистой ферритно-цементитной смеси. Чем больше скорость охлаждения, тем мельче ферритно-цементитная смесь. Образующиеся более мелкие, по сравнению с перлитом, структуры, имеют повышенную твердость и свое особое название.

При охлаждении стали на воздухе аустенит распадается с образованием сорбита. Его образование начинается при 600°С и заканчивается при 500°С. Сталь, в которой преобладает структура сорбита, обладает высокой прочностью и пластичностью.

При еще более низких температурах – 500-200°С – образуется троостит, обладающий еще большей дисперсностью. Сталь со структурой троостита имеет повышенную твердость, достаточную прочность, вязкость и пластичность.

По своему строению перлит, сорбит и троостит очень сходны. Все они являются механическими смесями феррита и цементита и отличаются лишь размерами пластинок феррита и цементита.

В случае очень высокой скорости охлаждения (в воде) удается полностью подавить диффузионные процессы, происходит только бездиффузионное превращение, которое называется мартенситом. Мартенсит отличается от сорбита и троостита и по структуре и по свойствам. Он представляет собой твердый раствор углерода в -железе, имеет игольчатое строение, обладает высокой твердостью, низкой пластичностью. Особенность его структуры объясняется тем, что при резком охлаждении углерод не успевает выделиться из твердого раствора аустенита в виде частичек цементита, как это происходит при образовании перлита, сорбита и троостита. Происходит только перестройка решетки -железа в решетку -железа. Атомы углерода остаются в решетке -железа (мартенсита) и поэтому сильно ее искажают.

При температурах, когда диффузия атомов железа сильно замедляется, а атомов углерода протекает сравнительно легко (скорость охлаждения выше, чем при образовании троостита, но недостаточна для получения мартенсита), происходит промежуточное – бейнитное – превращение, для которого характерны особенности как перлитного, так и мартенситного превращений. В результате промежуточного превращения образуется структура, состоящая из смеси -фазы, часто пресыщенной углеродом и карбида (цементита), которая называется бейнит, или игольчатый троостит.

Термической (тепловой) обработкой называется совокупность операций нагрева, выдержки и охлаждения металлов и сплавов с целью изменения их структуры. При этом достигается существенное изменение свойств при неизменном химическом составе.

Термическая обработка может быть разупрочняющей или упрочняющей. Разупрочняющая – для придания заготовке необходимых технологических свойств (например, обрабатываемость резанием выше, если прочность и твердость металла низкие). Упрочняющая – для получения необходимых эксплуатационных свойств.

Условия, при которых осуществляется термическая обработка, называются режимом. К параметрам режима относятся: температура и время нагрева, скорости нагрева и охлаждения, время выдержки после нагрева.

Нагрев должен вестись так, чтобы, с одной стороны, обеспечить равномерный прогрев детали, необходимые превращения структуры, гарантировать от получения трещин, коробления и, с другой стороны, обеспечить наибольшую производительность нагревательных устройств (печей). Нагрев может быть прямым, ступенчатым, постепенным. Вид нагрева выбирают в зависимости от массы детали, марки сплава, вида термической обработки. Режимы нагрева определяются диаграммами состояния. Время нагрева также зависит от нескольких факторов: от способа нагрева (пламенная или электрическая печь, токи высокой частоты и т.д.), от массы нагреваемого металла и его физических свойств (теплопроводности, теплоемкости и температуропроводности).

Допустимая скорость нагрева зависит от химического состава сплава, его структуры, конфигурации деталей и от интервала температур, в котором ведется нагрев.

Выдержка после нагрева до заданной температуры должна обеспечить сквозной прогрев деталей, завершение структурных и фазовых превращений. Продолжительность выдержки должна быть минимально необходимой (при излишней выдержке начинается рост зерна, сталь обезуглероживается, на поверхности появляется окалина). Чем выше температура нагрева, тем меньше должно быть время выдержки.

Скорость охлаждения регулируется средой, в которой происходит охлаждение. Так, при охлаждении деталей вместе с печью, скорость охлаждения составляет 20-30 град/ч. Скорость охлаждения в воде свыше 300град/с. При охлаждении на воздухе скорость охлаждения несколько выше, чем при охлаждении с печью.

Благодаря таким процессам добиваются повышения прочности, твердости, износостойкости и обрабатываемости сплава.

Мартенситное превращение – полиморфное превращение, при котором изменения взаимного расположения составляющих кристалл атомов происходит путем их упорядоченного перемещения, причем относительные смещения соседних атомов малы по сравнению с междуатомным расстоянием. Перестройка кристаллической решетки в микрообластях обычно сводится к деформации ее ячейки, и конечная фаза мартенситного превращения – однородно деформированная исходная фаза.

Величина деформации мала (~1-10%) и соответственно мал, по сравнению с энергией связи в кристалле, энергетический барьер, препятствующий однородномупереходу исходной фазы в конечную. Необходимое условие мартенситного превращения, которое развивается путем образования и роста областей более стабильной фазы в метастабильной, сохранение упорядоченного контакта между фазами. Упорядоченное строение межфазных границ при малости барьера для однородного фазового перехода обеспечивает их малую энергию и высокую подвижность. Как следствие, избыточная энергия, необходимая для зарождения кристаллов новой фазы (мартенситных кристаллов), мала и при некотором отклонении от равновесия фаз становится сопоставимой с энергией дефектов, присутствующих в исходной фазе. Поэтому зарождение мартенситных кристаллов происходит с большей скоростью и может не требовать тепловых флуктуаций.

Существенную роль при мартенситном превращении играют внутренние напряжения возникающие из-за упругого приспособления кристаллических решеток, сопрягающихся по границам фаз. Поля упругих напряжений приводят к смещению точки равновесия взаимодействующих фаз относительно положения истинного термодинамического равновесия для изолированных, неискаженных фаз; соответственно, температура начала мартенситного превращения может значительно отличаться от температуры истинного равновесия. Стремление к минимуму упругой энергии напряжений определяет морфологию, внутреннюю структуру и взаимное расположение мартенситных кристаллов. Новая фаза образуется в форме тонких пластинок, определенным образом ориентированных относительно кристаллографических осей. Пластинки, как правило, не являются монокристаллами, а представляют собой пакеты плоскопараллельных доменов – областей новой фазы, различающихся ориентировкой кристаллической решетки (двойники). Интерференция полей напряжения от различных доменов приводит к их частичному уничтожению. Дальнейшее уменьшение упругих полей достигается образованием ансамблей из закономерно расположенных пластин. То есть в результате мартенситного превращения образуется поликристаллическая фаза со

своеобразным иерархическим порядком (ансамбли – пластины – домены) в расположении структурных составляющих. Рост внутренних напряжений в процессе мартенситного превращения в определенных условиях приводит к установлению двухфазного термоупругого равновесия, Которое обратимо смещается при изменении внешних условий: под действием механических нагрузок или при изменении температуры размеры отдельных кристаллов и их число изменяются. Мартенситные превращения обнаружены во многих кристаллических материалах: чистых металлах, многочисленных сплавах, ионных, ковалентных и молекулярных кристаллах.

Большие перспективы обратимого формоизменения при мартенситном превращении (создание сверхупругих сплавов, восстанавливающий первоначальную форму при нагреве после пластической деформации – эффект памяти), а так же связь мартенситного превращения с появлением сверхпроводящих свойств в некоторых металлах. Мартенситные превращения составляют основу многочисленных структурных превращений, благодаря которым с помощью термической и

механической обработке осуществляется направленное изменение свойств кристаллических материалов.

Промежуточное (бейнитное) превращение аустенита

Промежуточное (бейнитное) превращение аустенита протекает в температурной области между перлитным и мартенситным превращениями. Кинетика этого превращения и получающиеся структуры имеют черты кинетики и структур, получаемых при диффузионном перлитном и бездиффузионном мартенситном превращениях: диффузионное перераспределение углерода в аустените между продуктами его распада и мартенситное бездиффузионное превращение g ® a .

В результате бейнитного превращения образуется смесь a -фазы (феррита) и карбида, которая называется бейнитом.

Карбид в бейните не имеет пластинчатого строения, свойственного перлиту. Карбидные частицы в бейните очень дисперсны, их можно видеть только под электронным микроскопом.

Различают верхний и нижний бейниты, образующиеся соответственно в верхней и нижней частях промежуточного интервала температур (условная граница между ними 350 °С). Верхний бейнит имеет перистое строение, а нижний — игольчатое, мартенситоподобное строение. Пластичность при переходе из перлитной области в бейнитную (верхний бейнит) падает, а затем с понижением температуры вновь возрастает (нижний бейнит). Снижение пластичности в области верхнего бейнита связано с выделением сравнительно грубых карбидов преимущественно по границам ферритных кристаллов. В нижнем же бейните частицы карбидов расположены внутри кристаллов a -фазы, и поэтому при высокой прочности в стали с верхним бейнитом сохраняется высокая вязкость.

1.7. Термическая обработка

Термической обработкой называют процесс обработки изделий из металлов и сплавов путём теплового воздействия с целью изменения их структуры и свойств в заданном направлении [5, с. 5].

Закалка - термическая операция, состоящая в нагреве выше температуры превращения с последующим достаточно быстрым охлаждением для получения структурно неустойчивого состояния сплава[3,с.227].

Температура нагрева и время выдержки должны быть такими, чтобы произошли необходимые структурныеизменения[5,с.171].

Скорость охлаждения должна быть достаточно велика, чтобы при понижении температуры не успели пройти обратные фазовые превращения[5,с.171].

Отпуск - термическая операция, состоящая в нагреве закалённого сплава ниже температуры превращения для получения более устойчивого структурного состояния сплава [3, с. 227].

Материалом для нашего изделия была выбрана углеродистая инструментальная сталь У8А.

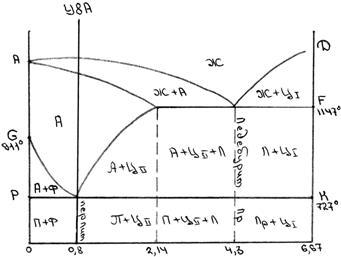

В данной стали содержится 0,8 % С, она является эвтектоидной (рис. 13)

Рис. 13. Расположение стали У8А на диаграмме железо - цементит

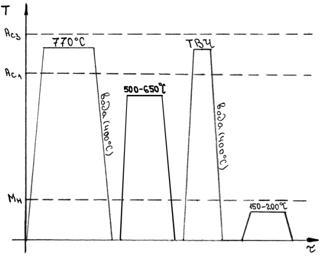

В нашем случае мы будем делать полную закалку. Этот процесс достигается нагревом стали на 30 - 500С выше критической точки Ас1 и быстрым охлаждением в воде. Температура закалки будет равна 7700С. Время выдержки будет складываться из времени, необходимого для того, чтобы произошли необходимые структурные изменения. В результате закалки получаем мартенситную (М) структуру с остаточнымаустенитом(Аост).

Далее проведём высокотемпературный отпуск с нагревом до температур в интервале 500 - 6500С. Его мы выполняем с целью получения структуры сорбита отпуска (Сотп.) твёрдость которого 20 - 30 HRC, а также снижения внутренних напряжений и получения максимальной вязкости.

Полученная нами твёрдость не устраивает нас, поэтому дальше мы проведём поверхностную закалку токами высокой частоты (ТВЧ). Мы выбрали закалку ТВЧ, поскольку можно регулировать глубину закалённого слоя частотой и временем, а также, потому что при закалке на поверхности детали практически отсутствует окисление.

Температура нагрева будет составлять 760 - 7700С, охлаждение будем проводить в воде. Время нагрева должно быть небольшим, поскольку диаметр кернера невелик.

Далее проведём низкотемпературный отпуск с нагревом до температур в интервале 150 - 2000С. Его мы выполняем с целью получения структуры мартенсита отпуска (Мотп) твёрдость которого 64 HRC, присутствуют внутренние напряжения.

Таким образом, мы получили сердцевину структура, которой Сотп, твердость в пределах 20 - 30 HRC и максимальная вязкость, которая будет способствовать сопротивлению ударной нагрузке. Поверхность же нашего изделия имеет структуру Мотп твердость, которого 64 HRC, это будет способствовать проникновению кернера в материал заготовки.

Схему термической обработки стали У8А представим на рис. 14.

Рис.14.Термическая обработка стали У8А

Для анализа данных, полученных в ходе исследования были изучены Государственные Стандарты на стали (ГОСТ 1435 -99).

Настоящий стандарт распространяется на кованые прутки и полосы; прутки, полосы и мотки горячекатаные, калиброванные и со специальной отделкой поверхности (далее - металлопродукция) из инструментальной нелегированной (углеродистой) стали, а также в части норм химического состава - на слитки, заготовку, лист, ленту, проволоку и другую металлопродукцию.

химический состав стали У8А по плавочному анализу должны соответствовать таблице 5.

Таблица 5

| Химический элемент | % |

| Кремний (Si) | 0.17-0.33 |

| Марганец (Mn) | 0.17-0.33 |

| Медь (Cu) | не более 0.20 |

| Никель (Ni) | не более 0.20 |

| Сера (S), | не более 0.018 |

| Углерод (C) Фосфор (P) | 0.76-0.83 не более 0.030 |

| Хром (Cr) | не более 0.20 |

Твердость термически обработанной (после отжига или высокого отпуска) металлопродукции, кроме проката для сердечников, и твердость образцов после закалки должны соответствовать таблице 6.

Таблица 6

| Марка стали | Твердость термически обработанной металлопродукции | Твердость образцов после закалки в воде | ||

| НВ, не более | Диаметр отпечатка, мм, не менее | Температура закалки, °С | HRC, (HRC), не менее | |

| У8А | 187 | 4,4 | 780-800 | 63(62) |

Временное сопротивление должно соответствовать таблице 7.

Таблица 7

| Марка стали | Временное сопротивление σв, Н/мм2 (кгс/мм2), не более |

| У8А | 650 (66) |

Заключение: механические свойства стали У8А после проведения термической обработки соответствуют требованиям (ГОСТ 1435 -99).

1.8 Микроскопический анализ.

Микроскопический анализ металлов заключается в исследовании их структуры с помощью оптического микроскопа (использующего обычное белое или ультрафиолетовое излучение) и электронного микроскопа.

При использовании оптического микроскопа структуру металла можно изучать при общем увеличении от нескольких десятков до 2000–3000 раз. Микроанализ позволяет характеризовать размеры и расположение различных фаз, присутствующих в сплавах, если размеры частиц этих фаз не менее 0,2 мкм. Многие фазы в металлических сплавах имеют размеры 10–4–10–2 см и поэтому могут быть различимы в микроскопе.

При микроанализе однофазных сплавов (обычно твердых растворов) и чистых металлов можно определять величину зерен и отметить существование дендритного строения.

Определение размеров зерен проводится либо методами количественной металлографии, либо путем сопоставления структуры с заранее составленными шкалами.

Дендритное строение связано с определенной химической неоднородностью, выявляемой при травлении образца, подлежащего микроанализу. Если однофазные сплавы состоят из вполне однородных по составу зерен, то это указывает на достижение равновесного состояния.

В многофазных сплавах с помощью микроанализа можно определить не только количество, форму и размеры включений отдельных фаз, но и их взаимное распределение.

Разные фазы могут образовывать устойчивые формы взаимного распределения, характерные не для одного какого-либо сплава, а для целых групп сплавов, имеющих общие типы превращений, описываемых диаграммой состояния (например, эвтектические и эвтектоидные превращения).

Количество эвтектической или эвтектоидной структуры, а также строение и характер распределения этих структур оказывают большое влияние на свойства сплавов. В частности, свойства стали весьма сильно зависят от количества эвтектоида (перлита) и его строения. Форма перлита в зависимости от характера термической обработки может быть различной — от грубопластинчатой до мелкозернистой.

Другие сочетания фаз могут зависеть от условий термической и горячей механической обработки; фазы могут быть в виде отдельных включений округлой, пластинчатой или игольчатой формы, а также в виде строк и сетки. Например хорошо известно, что равномерное распределение карбидов в структуре заэвтектоидной стали обеспечивает высокие механические свойства инструмента, тогда как наличие сетчатого распределения цементита по границам зерен (цементитная сетка) вызывает хрупкость.

Пользуясь методами микроанализа, можно также оценить свойства ряда многофазных сплавов и, в частности, чугуна, для которого имеются специальные шкалы, классифицирующие по форме и количеству графит и фосфидную эвтектику.

По площади, занимаемой каждой фазой или структурной составляющей в поле зрения микроскопа, можно в ряде случаев определить количество присутствующих фаз, если известна их плотность. Кроме того, если известен состав каждой из фаз, можно приблизительно определить и состав изучаемого сплава. Такие расчеты только в том случае будут достаточно точными, если присутствующие фазы не слишком дисперсны и находятся в значительном количестве.

С помощью микроанализа можно определить структуру сплава не только в равновесном, но и в неравновесном состоянии, что в ряде случаев позволяет установить предшествующую обработку сплава.

Изменение структуры от поверхностного слоя к середине изделий указывает на характер нагрева (наличие окисления или обезуглероживания стали) или на применение химико-термической обработки (цементации, азотирования и т. д.).

Приготовление микрошлифов

В оптическом микроскопе рассматриваются микрошлифы — специальные образцы металла, имеющие шлифованную и полированную гладкую поверхность, отражающую световые лучи.

Вырезка образца из исследуемого металла.

Детали или образцы небольших размеров и веса после подготовки поверхности можно непосредственно установить на столике микроскопа. Если же размеры или вес детали (образца) значительны или трудно получить на детали плоскую поверхность, необходимо вырезать из детали специальную пробу, часто называемую темплетом.

Особое значение для результатов исследования имеет выбор места, из которого надо вырезать образец, и выбор той поверхности, по которой надо приготовить микрошлиф. Этот выбор зависит от цели исследования и формы детали.

Микроструктуру литых металлов и сплавов (в фасонных отливках) проверяют в различных сечениях отливки — от самых больших до минимальных, так как такие участки обычно охлаждаются с различной скоростью, а структура многих литейных сплавов, например чугуна или бронзы, зависит от скорости охлаждения. Кроме того, в этих случаях важно определить направление, по которому следует изготовить микрошлиф. Часто плоскость, на которой производят изучение микроструктуры, выбирают перпендикулярно поверхности отвода тепла, с тем, чтобы можно было определить структуру в периферийных и срединных слоях металла.

Для изучения микроструктуры слитка вырезают несколько образцов (темплетов) таким образом, чтобы можно было определить изменение структуры по ряду поперечных сечений.

При исследовании влияния пластической деформации место вырезки образца лучше определить по данным макроанализа, когда выявлены направление течения металла и наиболее характерные участки детали. Если изделие подвергалось ковке или штамповке, важно изучить участки, где, например, имело место наиболее сложная гибка или большая вытяжка, а также объемы металла, на которые не распространялась деформация. Во всех этих случаях необходимо исследовать микроструктуру главным образом в направлении течения металла, а иногда также и в перпендикулярном направлении. Из крупных деталей целесообразно вырезать несколько образцов в разных участках, что позволит характеризовать однородность строения металла, из которого изготовлено данное изделие.

Структуру сплавов, прошедших термическую обработку, проверяют как в поверхностных, так и в более глубоких слоях детали, в соответствии с чем и изготовляют образцы для микроанализа. При оценке свойств сплавов, находящихся в неравновесном состоянии, необходимо, наряду с микроанализом, использовать и другие методы исследования и, прежде всего, измерение твердости.

При исследовании причин разрушения различных деталей в процессе эксплуатации образцы для анализа вырезают вблизи места разрушения и в отдалении от него, чтобы можно было определить наличие каких-либо отклонений в строении металла. Кроме того, изучают структуру в продольном и поперечном направлениях.

Получение плоской поверхности образца. Поверхность образца, по которой будет проводиться металлографическое исследование, подвергают специальной обработке. В первую очередь получают приблизительно плоскую поверхность.

Образцы небольших размеров для облегчения обработки помещают в специальный зажим, состоящий обычно из двух пластин, которые можно с помощью винтов сближать и раздвигать, или заливают в специальные легкоплавкие сплавы серу и т. п.

Заливку производят следующим образом: на металлическую или керамическую пластинку устанавливают круглую или квадратную оправку (из стали или латуни) и внутрь оправки помещают образец таким образом, чтобы подготавливаемая поверхность опиралась на пластинку. Затем жидкую легкоплавкую массу заливают в оправку с достаточно плотным заполнением ее.

Шлифование плоскости образца. После получения приблизительно плоской поверхности образец шлифуют наждачной бумагой, помещенной для этого на плоском основании (обычно на стекле), или закрепленной с помощью зажимных колец, или наклеенной на вращающийся круг.

Шлифование производят последовательно наждачной бумагой различного сорта, сначала с более крупным зерном абразива, а затем с более мелким. Направление движения образца по наждачной бумаге или положение образца относительно направления круга при смене сорта бумаги изменяют на 90° для лучшего удаления гребешков и рисок, созданных предыдущим шлифованием.

Остающиеся на поверхности образца после шлифования частицы абразивного материала удаляют обдуванием воздухом или промывкой водой.

При шлифовании очень мягких металлов вырываемые из наждачной бумаги абразивные частицы и металлические опилки могут легко вдавливаться в поверхность мягких металлов, поэтому наждачную бумагу предварительно смачивают в керосине или натирают парафином.

Полирование плоскости образца. Полированием удаляют оставшиеся после шлифования мелкие риски. Применяют механический, химико-механический и электрохимический способы полирования.

1. Механическое полирование производят на вращающемся круге с натянутым или наклеенным полировальным материалом (фетр, бархат, тонкое сукно), на который непрерывно или периодически наносят абразивное вещество с частицами очень малых размеров (оксид хрома, оксид алюминия, оксид железа и т. д.). Эти абразивные вещества предварительно взмучивают в воде, а затем поливают ими круг.

Полировальный круг должен быть влажным, а нажатие образца на круг незначительным. Скорость вращения круга диаметром 250 мм должна быть 400–600 об/мин.

Полирование считается законченным, когда поверхность образца приобретает зеркальный блеск и даже под микроскопом не видны риски или царапины.

Изучение микроструктуры

Изучение микроструктуры начинают с рассмотрения шлифа в нетравленном виде, т. е. после полирования и промывки. В этом случае в поле зрения микроскопа можно заметить отдельные, обычно небольшие, темные участки. Они могут представлять: а) неметаллические включения; б) мелкие поры; в) структурные составляющие, характерные для некоторых сплавов (например, графит в сером чугуне).

Неметаллические включения в стали и чугуне, вследствие их большой хрупкости, могут частично или полностью выкрошиться при шлифовании и полировании. Кроме того, неметаллические включения обладают меньшей отражающей способностью, чем металлы. По этим причинам участки оксидов, сульфидов и силикатов кажутся в поле зрения микроскопа темными.

Количество и характер распределения неметаллических включений определяются сравнением вида наблюдаемой поверхности микрошлифа (обычно при увеличении в 100 раз) со специально разработанными шкалами включений.

Природа включений при микроанализе может быть установлена: 1) специальным травлением, вызывающим растворение или окрашивание включений; 2) наблюдением шлифа в поляризованном или ультрафиолетовом свете.

Микропоры, представляющие собой углубления в микрошлифе, также обнаруживаются в виде темных участков. Чтобы отличить микропоры от включений, шлиф слегка выводят из фокуса, поворачивая микрометрический винт микроскопа, и снова наводят на фокус; при этом края микропор, в отличие от неметаллических включений, то сходятся, то расходятся.

После просмотра шлиф подвергают травлению.

Зерна чистых металлов или твердых растворов имеют неодинаковую кристаллографическую ориентировку. Поэтому на приготовленную плоскость микрошлифа приходятся зерна, срезанные по разным кристаллографическим направлениям и имеющие в этих направлениях неодинаковые свойства. Если микрошлиф подвергнуть действию химически активной среды (растворов кислот, солей, щелочей и т. д.), то степень травимости отдельных зерен окажется различной. Световой поток, направленный через объектив на микрошлиф, отражается различно от разных зерен; на участках стыков зерен возникает значительное рассеяние, и отраженные лучи не попадают в поле зрения, поэтому по границам зерен возникают темные линии, которые и воспроизводят картину действительных стыков между зернами. Этот эффект в значительной степени возрастает также и потому, что по границам зерен сосредоточиваются многие примеси, имеющиеся в металле или сплаве; травимость по границам зерен вследствие образования гальванических пар увеличивается, и темные линии, указывающие на границы зерен, выступают весьма отчетливо.

В сплаве, имеющем две или несколько фаз, эти фазы могут различаться по величине электрохимического потенциала; поэтому зерна каждой фазы по-разному ведут себя при травлении. Вследствие наличия некоторого количества косых световых лучейвыступающие фазы отбрасывают тень на более сильно протравленные и расположенные ниже фазы, в результате чего образуются теневые картины. Этот эффект усиливается из-за рассеяния лучей, отраженных более глубоко расположенными и более сильно протравленными фазами.

Для травления шлифов применяют различные реактивы

Реактивы окрашивают перлит в темный цвет, выявляют границы зерен феррита, структуру мартенсита и продуктов отпуска. Применяются также для выявления структуры азотированной и цементированной стали. С увеличением количества азотной кислоты возрастает скорость травления. Продолжительность травления — от нескольких секунд до минуты.

Микрошлиф погружают полированной поверхностью в реактив и через некоторое время (продолжительность травления зависит от состава изучаемого сплава и состава раствора и легко устанавливается экспериментально) вынимают; если полированная поверхность шлифа становится при этом слегка матовой, травление считают законченным, и шлиф промывают водой; после этого высушивают шлиф спиртом, аккуратно прикладывая к нему лист фильтровальной бумаги. В случае быстрого окисления шлиф немедленно промывают спиртом.

Если же за время выдержки поверхность шлифа сохраняет блестящий вид или структура сплава не выявляется отчетливо, микрошлиф вновь погружают и выдерживают в реактиве.

Гораздо реже применяют (в частности, для сталей) нагрев шлифов в печи до сравнительно невысоких температур; в этом случае отдельные фазы сплава получают неодинаковое окрашивание, поскольку они обладают разной способностью к окислению.

Ферромагнитные и парамагнитные фазы стали выявляют также и магнитным способом. Если на шлиф нанести коллоидный раствор крокуса и поместить его в магнитное поле небольшого постоянного магнита или соленоида, то к участкам ферромагнитной фазы притянутся коллоидные частицы соединений железа, и эти участки будут казаться темными, а парамагнитные участки — светлыми.

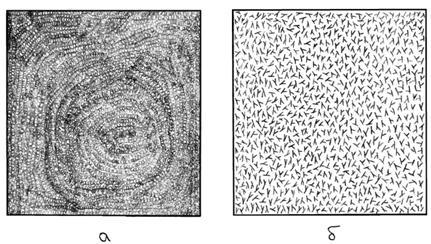

Структуру стали, после термообработки представим на рис. 15., где а-структура сердцевины (Сотп.), б-структура поверхности (Мотп).

Рис. 15 Структура стали, после термообработки.

2 Заключение

Практическая значимость.

Актуальными в настоящее время являются вопросы повышения надёжности и долговечности машин, приборов, установок, повышение их качества и эффективности работы, а следовательно, вопросы экономии металлов, борьбы с коррозией и износом деталей машин. Роль этих проблем в долговечности машин и механизмов, приборов и других особенно возросла в настоящее время, так как развитие большинства отраслей промышленности связано с повышением нагрузок, температур, агрессивности сред, в которых работает деталь. Решение этих проблем прежде всего связано с упрочнением поверхностных слоёв изделий.

Главная цель ВТМО — повышение механических свойств стали. На металлургических и машиностроительных заводах ВТМО является одним из важнейших звеньев технологического процесса производства полуфабрикатов и деталей машин. ВТМО применяют как промежуточную операцию для придания металлу или сплаву такого комплекса механических, физических и химических свойств, который обеспечивает необходимые эксплуатационные характеристики изделия. Чем ответственней конструкция, тем, как правило, больше в ней термически обработанных деталей.

Целью нашей работы был подбор материал для изготовления кернера так, чтобы он удовлетворял ряду требований (срок службы, себестоимость, технология изготовления).

Нами была выбрана углеродистая инструментальная сталь У8А, мы провили её термическую обработку, чтобы она полностью удовлетворяла нашим требованиям.

Список использованных источников

-

Адаскин А.М., Зуев В.М. Материаловедение (металлообработка): Учебник для нач. проф. образования: Учеб. пособие для сред. проф. образования - 3-е изд., стер. - М.: Издательский центр «Академия», 2004. - 240 с.

-

Геллер Ю.А., Рахштадт А.Г. Материаловедение. Методы анализа, лабораторные работы и задачи. - М.: Металлургия, 1983, 348 с.

-

Гуляев А. П. Металловедение. Учебник для вузов. 5-е изд., перераб. и доп. М.: Металлургия, 1977. 648 с.

-

Дальский А.М., Арутюнова И.А., Барсукова и др.; Под общ. ред. Дальского А.М. Технология конструкционных материалов: Учебник для машиностроительных специальностей вузов. - 2-е изд., перераб. и доп. - М.: Машиностроение, 1985. - 448 с., ил.

-

Новиков И.И. Теория термической обработки металлов. Учебник. Изд. 3-е, испр. и доп. - М.: Металлургия, 1978. 392 с.

-

Гелин Ф.Д. Металлические материалы: справ. - Мн.: Высш. шк., 1987. - 368 с.

-

Журавлёв В.Н., Николаева О.И. Машиностроительные стали: Справочник. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1992. - 480 с.: ил.

-

Щербаков Н.Н. Оборудование школьных мастерских средствами малой механизации: Пособие для учителя (Из опыта работы). - М.: Просвещение, 1983. - 127 с., ил.

-

Солнцев Ю.П. Материаловедение: Учеб,-2е изд, Издат. Центр «Академия», 2008.-496 с.

-

Моряков О.С. Материаловедение. М.: «Академия», 2008.-240 с.

-

Филиков В. А. Электротехнические и конструкционные материалы - М. «Мастерство» 2000г.

-

Коротких М.Т. Технология конструкционных материалов и материаловедение: учебное пособие / Коротких М.Т. - Спб: СГПУ, 2004. - 104с.

-

Черпаков Б.И., Верина Л.И. Технологическое оборудование машиностроительного производства. 2-ое издание. М.: Академия. 2006. 416с.

-

Самоходцкий А.И., Парфеновская Н.Г. Технология термической обработки металлов.-М.: Машиностроение, 1976. - 311с.

-

Материаловедение. Учебник для вузов. Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин и др. — М.: Изд-во МГТУ им. Н.Э. Баумана, 2001 г.

-

Электронный справочник сталей. Интернет-ресурс: http://www.steels.h1.ru/

-

Лекции по курсу «Материаловедение»: лектор Р.С. Фахуртдинов, 2005 — 2006гг.

-

ГОСТ 1497-84 (ИСО 6892-84, СТ СЭВ 471-88) Методы испытания на растяжение.

-

ГОСТ 9012-59 Метод измерения твёрдости по Бринеллю.

-

Агеева Г.Н., Журавлева Н.С., Корольков Г.А. Металловедение и термическая обработка. – М.: МИСиС, 1984. – 136 с.

-

Блинов И.С. Справочник технолога механосборочного цеха судоремонтного завода. – М.: Транспорт, 1979. – 703 с.

-

Конструкционные материалы: Справочник/Под. ред. Арзамасова Б.Н. – М.: Машиностроение, 1990. – 687 с.

-

Марочник сталей и сплавов – Под ред. В.Г. Сорокина – М.: Машиностроение, 1989. – 634 с.

-

Медународный транслятор современных сталей и сплавов – Под. ред. В.С. Кершенбаума. – М.:. ИНТАК, 1992. – 623 с.

-

Новиков И.И., Строганов Г.Б., Новиков А.И. Металловедение, термообработка и рентгенография. – М.: “МИСИС”, 1994. – 480 с.

-

Козловский И.С. Химико-термическая обработка шестерен. – М.: Машиностроение, 1970. – 232с.

-

Лахтин Ю.М. Прогрессивная технология химико-термической обработки стали. – М.: НТО Машпром, 1966. – 48с.

-

Лахтин Ю.М., Лонтьева В.П. Материаловедение. – М.: Машиностроение, 1972. – 510с.

-

Я. Б. Фридман. Механические свойства металлов. Изд. 3, в 2-х частях. М., «Машиностроение», 1974

-

М. Л. Бернштейн, В.А Займовский. Механические свойства металлов. Изд. второе, М., «Металлургия», 1979.

-

Мороз Л.С., Шураков С.С. Проблема прочности цементованной стали. – М.: Минтрансмаш, 1947. – 228с.

-

Серенсен С.В. Сопротивление усталости в связи с упрочнением и конструктивными факторами // Повышение усталостной прочности деталей машин поверхностной обработкой. М.: Машгиз, 1952. – С.5-28.

-

Гуревич Б.Г., Юрьев С.Ф. О роли остаточных напряжений в повышении предела выносливости стали при химико-термической обработке // Повышение усталостной прочности деталей машин поверхностной обработкой. – М.: Машгиз, 1952. – С.43-63.

-

Ассонов А.Д. Технология термической обработки деталей машин. – М.: Машиностроение, 1969. – 263с.

-

Балтер М.А. Упрочнение деталей машин. - М.: Машиностроение, 1968. – 196с.

-

Сагарадзе В.С. Повышение надежности цементуемых деталей. – М.: Машиностроение, 1975. – 216с.

-

Parrish G. The influence of Microstructure on the Properties of Case – Carburised Components. Part 4. Retained austenite // Heat Treatment of Metals. – 1976, V.3 № 4. – P.101-109.

-

Razim C. Restaustenit – zum Kenntnisstad uber Ursache und Ausworkungen bei einsatzgeh rteber Stälen // Härterei-Technische Mitteilungen. – 1985, №4. – S.150-164.

-

Влияние остаточного аустенита на механические свойства цементованных сталей / В.М. Зинченко, Б.В. Георгиевская, В.А. Оловянишников // Металловедение и темическая обработка металлов. – 1987, №12. – С.25-30.

-

Геллер А.Л., Юрко В.Н. Остаточный аустенит и износостойкость легированных цементованных сталей // Известия высших учебных заведений. Черная металлургия. – 1991, №6. – С.66-69.

-

Садовский В.Д., Фокина В.А. Остаточный аустенит в закаленной стали. – М.: Наука, 1986. – 112с.

-

Новиков И.И. Теория термической обработки металлов. – М.: Металлургия, 1986. – 480с.

-

Желиховская Э.Н., Захаров А.С., Грачев С.В. Отжиг сталей с целью оптимизации и распределения размеров и формы карбидной фазы в цементованном слое // Металловедение и темическая обработка металлов. – 1986, №6. – С.24-26.

-

А.С. 1122750 СССР, МКИ С21Д1/78. Способ термической обработки низкоуглеродистых легированных сталей.

-

Кальнер В.Д., Юрасов С.А. Внутреннее окисление при цементации // Материаловедение и термическая обработка металлов. – 1970, №6. – С.2.

-

Козловский И.С., Маневский С.Е., Казачков В.А. Влияние условий закалки на структуру слоя и противозадирную стойкость цементованной стали // Металловедение и термическая обработка металлов. – 1980, №6. – С.7-10.

19

Полезное для учителя