В рабочих тетрадях отчет:

ОТЧЕТ ПО ЛПЗ ДОЛЖЕН СОДЕРЖАТЬ:

Тему

Цели:

Ход работы:

Классификация.

Материалы.

Техника и технология.

ВЫВОД:

Жду фотоотчеты проделанной работы.

ТЕМА ЛПЗ: ИЗГОТОВЛЕНИЕ СОСУДОВ ИЗ МЕТАЛЛА СРЕДНЕЙ ТОЛЩИНЫ

ЦЕЛИ: Познакомиться с техникой и технологией изготовления сосудов из металла средней толщины.

ХОД РАБОТЫ:

Основные понятия. Сосуды со стенками толщиной 10...40 мм широко используются в химическом машиностроении, а также в качестве емкостей для хранения и транспортирования жидкостей и сжиженных газов. Нередко требуется защита рабочей поверхности аппарата от коррозионного воздействия среды и сохранения вязкости и пластичности материала несущих конструктивных элементов при низкой температуре. Поэтому Используемые материалы весьма разнообразны: углеродистые и высоколегированные стали, медь, алюминий, титан и их сплавы. Так как для обеспечения необходимого срока службы аппарата достаточно иметь слой коррозионно-стойкого материала толщиной всего несколько миллиметров, то при изготовлении аппарата обычно используют двухслойный прокат (плакированные стали).

Виды и формы и сборка сосудов из металла средней толщины. Аппаратуру емкостного типа обычно выполняют в виде цилиндрических сосудов. При избыточном давлении 0,4... 1,6 МПа и более, а также в емкостях, используемых для транспортировки жидкостей, соединения листовых элементов обечаек и днищ выполняют только стыковыми. Примером таких сосудов служат железнодорожные цистерны различного назначения. Для перевозки нефтепродуктов выпускают цистерны вместимостью 60 и 120 т, диаметром до 3 м со сферическими или эллипсоидными днищами, изготавливаемыми из стали ВСтЗсп или 09Г2С. При изготовлении цистерн для перевозки кислот применяют двухслойную сталь, алюминиевые сплавы и различные защитные покрытия.

Сосуды для хранения и транспортирования жидких газов выполняют двухстенными. Внутренний сосуд цистерны для жидкого азота выполняют из сплава АМц. Внутренний сосуд крепится цепями к наружному, выполняемому из стали 20. Межстенное пространство заполняют теплоизолирующим веществом и выкачивают воздух.

Цилиндрические сосуды обычно собирают из нескольких обечаек и двух полусферических или эллиптических днищ. Обечайки вальцуют из одиночного листа или из сварной заготовки при расположении швов вдоль образующей. Днища либо сваривают из отдельных штампованных лепестков, либо штампуют целиком из листа или из сварной заготовки. Сборку и сварку цилиндрической части сосуда производят на роликовом стенде. Продольный стык обечайки собирают на прихватках с помощью простейших стяжных приспособлений. Сборка кольцевого стыка между обечайками является наиболее трудоемкой операцией.

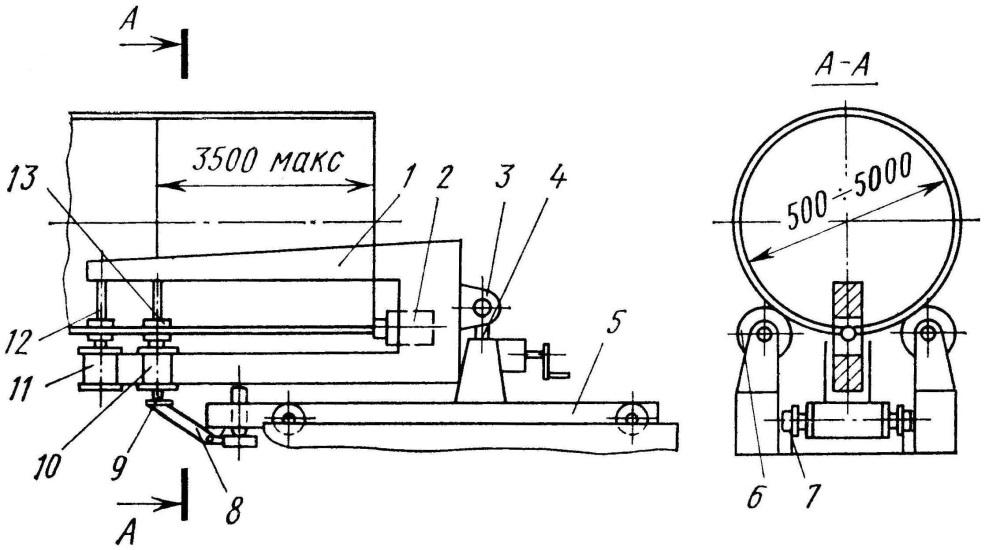

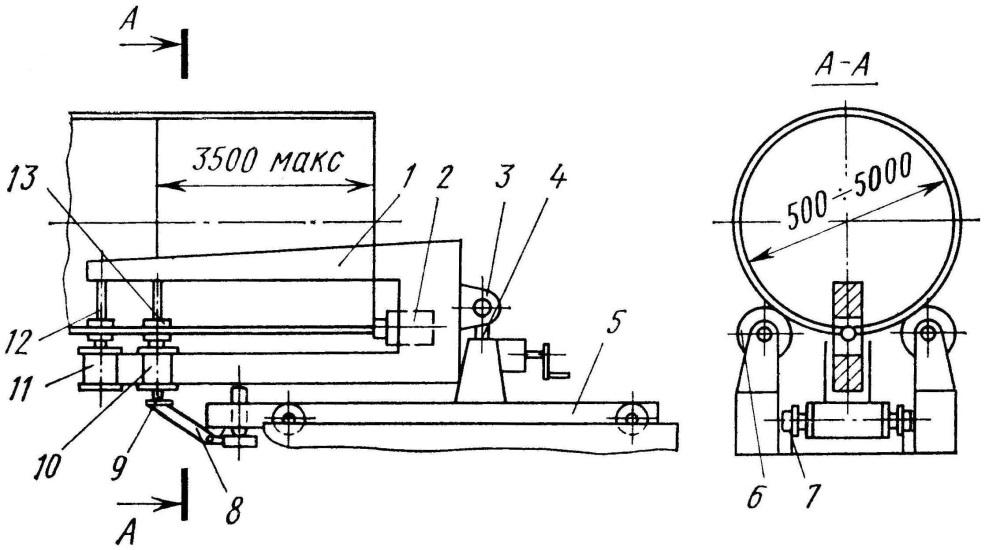

Для её механизации роликовый стенд можно оборудовать установленной на тележке скобой (рис. 1). Тележка передвигается вдоль стенда по рельсовому пути. Настройка скобы в вертикальной плоскости осуществляется тягой. При сборке стыка, обечайки устанавливают на роликовый стенд, затем продвигают скобу вдоль обечаек так, чтобы опора первого гидроцилиндра располагалась под первой обечайкой, а вторая - в плоскости собираемого стыка. Включением первого цилиндра закрепляют первую обечайку. После того, как торцевой цилиндр, придвигая вторую обечайку к первой, установит требуемый зазор в стыке, включением второго гидроцилиндра выравнивают кромки, закрепляют стыкуемые обечайки и ставят прихваточные швы. Затем выключают гидроцилиндры, отводят прижимы, обечайки поворачивают на требуемый угол и в такой же последовательности включают гидроцилиндры, собирают стык для следующих прихваточных швов, которые устанавливают с шагом 500 мм.

Рис. 1. Скоба для сборки кольцевых стыков обечаек:

1 – сборочная скоба; 2, 10, 11 – пневмоцилиндры; 3 – кронштейн; 4 – опора; 5 – тележка; 6 – роликоопора; 7 - рельсовый путь;8, 9 – элементы пневмопривода; 12, 13 – регулируемые упоры.

Сварка продольных и кольцевых швов. Сварку продольных и кольцевых швов с толщиной стенки 10...40 мм выполняют чаще всего под слоем флюса с двух сторон. Выполнение первого слоя на весу требует тщательной сборки и ограничения величины зазора по всей длине шва. Поэтому роликовые стенды обычно оборудуют флюсовыми подушками, позволяющими производить сварку первого слоя шва без жесткого ограничения размера зазора в стыке. Флюсовая подушка для продольных швов представляет собой жесткий короб, закрепленный на тележке. Пневмоцилиндры поднимают короб до упора в изделие. Плотное прижатие флюса к стыку происходит за счет подачи сжатого воздуха в шланг. Поджатие флюса при сварке кольцевых швов может осуществляться с помощью подушки ременного типа.

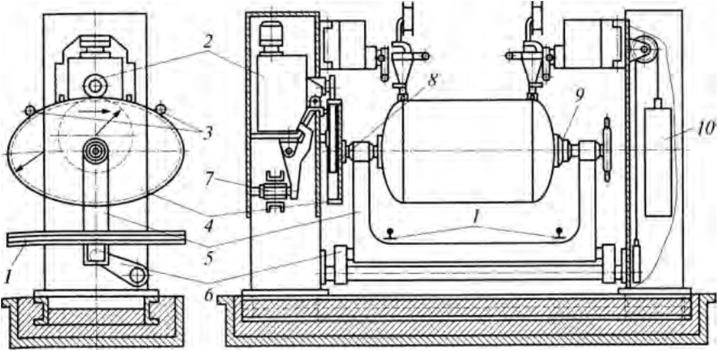

Движение ремня и подача флюса к месту горения дуги происходят вследствие сил трения. Конструкция флюсовой подушки для кольцевых швов представлена на рис. 2. При подаче воздуха в пневмоцилиндр 3 диск флюсовой подушки / поднимается до упора в изделие, а сам цилиндр благодаря пружинной подвеске опускается и упирается траверсой 6 в рельсы, фиксируя положение тележки 7. При вращении изделие увлекает за собой диск 1 с ложементом 4 и, поворачивая его вокруг наклонной оси 2, прижимает резиновую камеру 5 с флюсом к стыку.

Рис. 2. Флюсовая подушка с эластичным лотком для сварки кольцевых швов: 1 — диск флюсовой подушки; 2 — ось; 3 — пневмоцилиндр; 4 — ложемент; 5 — резиновая камера; 6 — траверса; 7 — тележка

Первый слой шва выполняют изнутри обечайки, а второй сваривают снаружи по ранее уложенному первому с полным проплавлением всей толщины стенки. При толщине стенки сосуда более 25 мм автоматическую сварку под слоем флюса обычно выполняют в несколько слоев.

При серийном изготовлении сосудов днища часто выполняют штамповкой целиком, причем листовая заготовка может быть сварной. В мелкосерийном и индивидуальном производстве днища обычно собирают и сваривают из отдельных штампованных элементов.

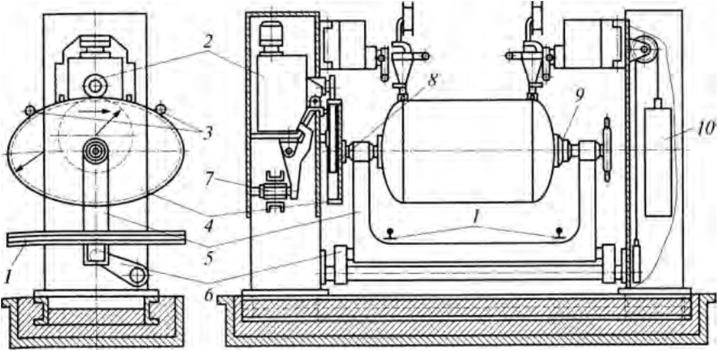

В некоторых случаях емкости имеют эллиптическую или овальную форму поперечного сечения (бензовозы, автоцистерны для перевозки молока и др.). При автоматической сварке под флюсом стыков обечаек с днищами вращение сосуда необходимо осуществлять так, чтобы скорость сварки была постоянной, а сварка проходила в нижнем положении.

Станок, схема которого показана на рис. 3, в полной мере удовлетворяет этим требованиям. Копирующий диск 4 имеет две беговые дорожки: наружную, по которой катится ведущий ролик приводного механизма 2, и внутреннюю — для опорного холостого ролика 8. Под действием пружинящего упора 7 копирующий диск оказывается зажатым между ведущим и опорным роликами.

Рис. 3. Схема станка для автоматической сварки овальных сосудов:

1 — рельсы; 2 — приводной механизм; 3 — копирующие ролики; 4 — копирующий диск; 5 — плавающая скоба; 6 — рычаг; 7 — упор; 8 — опорный ролик; 9 — центрирующее приспособление; 10 — противовес

Его крайние положения ограничиваются копирующими роликами 3. Наружная беговая дорожка копирующего диска 4 повторяет внешний контур изделия. Цистерна, предварительно собранная на прихватках, подается на станок тележкой по рельсам 1 и закрепляется в плавающей скобе 5 зажимным центрирующим приспособлением 9, жестко связанным с копирующим диском. Масса изделия уравновешивается противовесом 10 с помощью подвижных рычагов 6. Наличие двух сварочных головок позволяет одновременно выполнять сварку обоих швов.

Рис. 4. Варианты соединения люков и штуцеров с корпусами аппаратов:

а — с дополнительным кольцом; б — с утолщенным патрубком; в — с вытяжной горловиной; г — с торовым воротником

В стенки сосудов и аппаратов приходится вваривать штуцера и патрубки, при этом сварные соединения не должны снижать прочности сосуда. Примеры конструктивного оформления штуцером в аппаратах химического производства показаны на рис. 4. Варианты с дополнительным усиливающим кольцом (рис. 4, а) и утолщенным патрубком (рис. 4, б) технологически просты, но при нагружении в зонах расположения угловых швов возникает значительная концентрация напряжений, что может служить причиной появления трещин в процессе эксплуатации. Варианты с вытяжной горловиной (рис. 4, в) и с вварным торовым воротником (рис. 4, г) более сложны в изготовлении, зато исключение соединений с угловыми швами и плавный переход от стенки корпуса к штуцеру повышают надежность сосуда в эксплуатации.

В серийном производстве сосудов используют поточные методы производства. Примером может служить изготовление железнодорожных цистерн на заводе тяжелого машиностроения в г. Мариуполе.

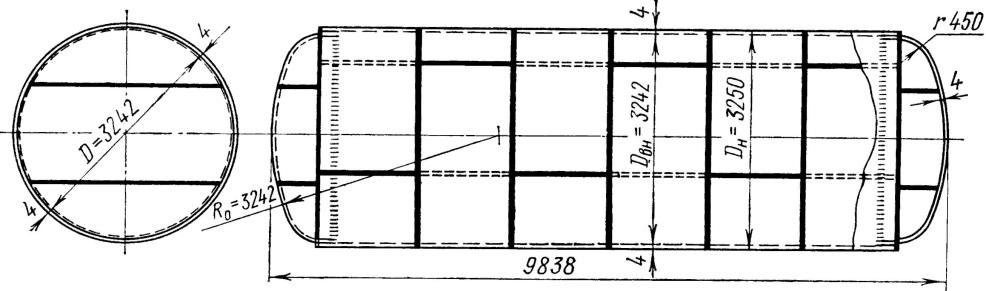

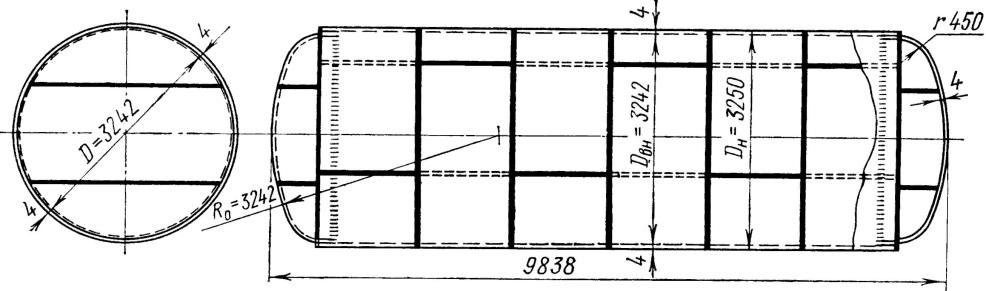

Железнодорожная цистерна объемом 60 м3 представляет собой цилиндрический сосуд длиной более 10000мм, диаметром 2800 мм. Цилиндрическая часть котла цистерны изготовлена из нескольких листов толщиной 11мм и имеет общую длину 9280 мм (рис. 5).

Рис. 5. Железнодорожная цистерна объемом 60 м3.

Листы с механически обработанными кромками раскладывают на сборочном стенде, а стыковые швы полотнища собирают на прихватках с постановкой заходных и выводных планок. Собранное полотнище приподнимают системой роликов, передают на сварочный стенд и собранными стыками укладывают на флюсовые подушки. Кромки прижимают пневмоцилиндрами, расположенными на поперечных балках-порталах. Эти же балки служат направляющими для сварочных головок, производящих одновременную сварку всех швов полотнища. После сварки с одной стороны, кантователь переворачивает полотнище, а на второй сварочной установке одновременно сваривают все стыки с другой стороны. Далее полотнище рольгангом подают в гибочные вальцы, где вальцуют вдоль швов в обечайку без предварительной подгибки кромок. После сборки и двухсторонней сварки продольного стыка обечайку калибруют в гибочных вальцах, а затем устанавливают на роликовый конвейер, связывающий ряд рабочих мест. На каждом рабочем месте обечайка, с помощью подъемных поперечных роликовых опор, поднимается над роликами конвейера и может поворачиваться ими, в соответствии с технологическим процессом. По завершении операции, обечайка опускается на роликовый конвейер и перемещается им на следующее рабочее место.

На первой позиции производят подготовку обечайки под сборку с днищем: зачищают места прихватки технологических планок; вырезают и зачищают отверстия люков, сливного прибора и предохранительного клапана.

На втором рабочем месте осуществляют сборку обечайки со штампованными днищами с помощью двух центраторов, оборудованных 26 радиальными пневмоцилиндрами. Внутрь центратора обечайка заводится рольгангом. Днища поступают на сборку после обрезки кромок. С помощью специального захвата днище в вертикальном положении краном подводят к обечайке, расположенной в центраторе, и первоначально закрепляют винтовыми торцевыми прижимами. Затем посекционным включением радиальных пневмоцилиндров производят выравнивание кромок кольцевого стыка и его прихватку.

Следующее рабочее место - стенд для одновременной сварки двух внутренних кольцевыхшвов, оборудованный флюсоременными подушками. Изготовление цилиндрической части котла завершается на стенде для сварки наружных швов.

После вварки ручной дуговой сваркой горловины осуществляют визуально-измерительный контроль качества сварных соединений и гидравлические испытания котла.

ВЫВОД:

Список используемых интернет ресурсов:

https://studref.com/364627/tehnika/izgotovlenie_tonkostennyh_sosudov

https://sinref.ru/000_uchebniki/04600_raznie_2/790_lukanova_proizvodstvo_svarnih_konstrukcii_2005/019.htm