© 2024 738 4

СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Комплект инструкционных карт: выполнение основных технологических операций по обработке конструкционных материалов в школьной учебной мастерской

Комплект включает в себя 17 инструкционных карт и предназначен для школьников 5 — 8 классов, изучающих школьный курс «Технология. Индустриальные технологии». Карты содержат инструктивные указания о последовательности и правилах выполнения основных приемов по обработке конструкционных материалов (древесина, металлы, пластмассы), рисунки приемов, а также инструктивные указания и пояснения по выполнению работ и проверке качества их выполнения.

Просмотр содержимого документа

«Комплект инструкционных карт: выполнение основных технологических операций по обработке конструкционных материалов в школьной учебной мастерской»

МКОУ СОШ села Голуметь

Комплект инструкционных карт:

выполнение основных технологических операций по обработке конструкционных материалов в школьной учебной мастерской

Разработал: Петров Иван Иннокентьевич,

учитель технологии

МКОУ СОШ с. Голумет

Село Голуметь 2021 год

Пояснительная записка к комплекту инструкционных карт для самостоятельного изучения и выполнения основных технологических операций по обработке конструкционных материалов в школьных учебных мастерских

Аннотация

Комплект включает в себя 17 инструкционных карт и предназначен для школьников 5 — 8 классов, изучающих школьный курс «Технология. Индустриальные технологии». Карты содержат инструктивные указания о последовательности и правилах выполнения основных приемов по обработке конструкционных материалов (древесина, металлы, пластмассы), рисунки приемов, а также инструктивные указания и пояснения по выполнению работ и проверке качества их выполнения.

Комплект включает, в основном, все приемы и способы обработки конструкционных материалов, предусмотренные программой. Лишь отдельные приемы: шлифование, выжигание, резание металлов и пластмасс ножницами, отделка: окрашиванием и лакированием, которые легко усваиваются учениками, не включены в данный комплект. Кроме того, в комплект не включены и инструкционный карты по работе на токарном ТВ-6 и фрезерном НГФ станках, для них имеется отдельный комплект инструкционных и инструкционно-технологических карт.

Введение

При обучении в школьных учебных мастерских документы письменного инструктирования были всегда актуальны. Документация письменного инструктирования - специальные учебные инструкции, в которых в словесной и графической форме даются необходимые пояснения о порядке, структуре, правилах, критериях успешности выполняемых упражнений.

Инструкционные карты - применяются при освоении и отработке практических приемов, способов, операций, видов работ.

В инструкционных картах представлена информация двух видов:

описания наиболее рациональной последовательности, правил-рекомендаций и указаний о выполнении изучаемых приемов и способов, правил и критериев контроля и самоконтроля выполняемых действий, правил и способов безопасности при выполнении действий, указания о применяемых средствах выполнения трудовых действий;

рисунки, схемы, графики и другое, имеющие определенную инструктивную значимость.

Таким образом, инструкционная карта дает построчно развернутую ориентировочную основу деятельности учеников при освоении соответствующей изучаемой трудовой операции, вида работы.

Инструкционные карты представляют изучаемый трудовой процесс в методически обработанном виде. Поэтому документацию письменного инструктирования следует рассматривать и использовать не только как учебную документацию для школьников, но и методическую документацию для учителя технологии.

Инструкционная карта раскрывает изучаемую операцию с двух позиций: «что делать» и «как делать».

Главное в инструкционной карте - «как делать» - в этом суть инструктивных указаний и пояснений к каждому элементу раздела карты - «порядок выполнения». В этом и состоит сложность разработки инструкционных карт.

Особо важно научить школьников пользоваться инструкционной картой. Если педагог в ходе текущего инструктирования обнаружил, что ученик что-то выполняет не так, как было показано и что пояснено в карте, то не следует сразу указывать ему на ошибку, а предложить внимательно прочитать соответствующие пояснения в карте и самостоятельно исправить ошибку. Так же следует поступать, если школьник сам обращается к учителю за повторными пояснениями. Подобная методика обучения с применением инструкционных карт постепенно приучит к использованию учебной документации не только на начальных периодах обучения, но и в дальнейшем при работе над проектами.

Содержание

Инструкционная кара № 1. Разметка заготовок…………………………………………...….5

Инструкционная кара № 2. Пиление заготовок из древесины………………..…………..... 9

Инструкционная кара № 3. Строгание заготовок из древесины………..………………......12

Инструкционная кара № 4. Сверление отверстий ручной дрелью и коловоротом………...16

Инструкционная кара № 5. Сверление отверстий ручной электрической дрелью………...20

Инструкционная кара № 6. Сверление отверстий на сверлильном станке…………...…….23

Инструкционная кара № 7. Соединение деталей из древесины с помощью гвоздей……...28

Инструкционная кара № 8. Соединение деталей из древесины шурупами и саморезами...32

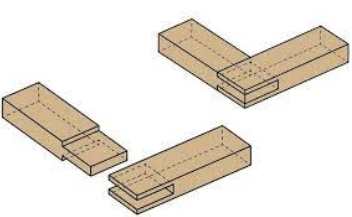

Инструкционная кара № 9. Долбление шипов и проушин в древесине…………………….35

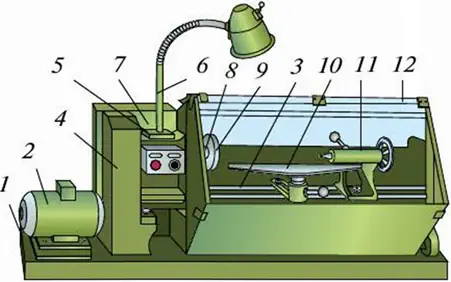

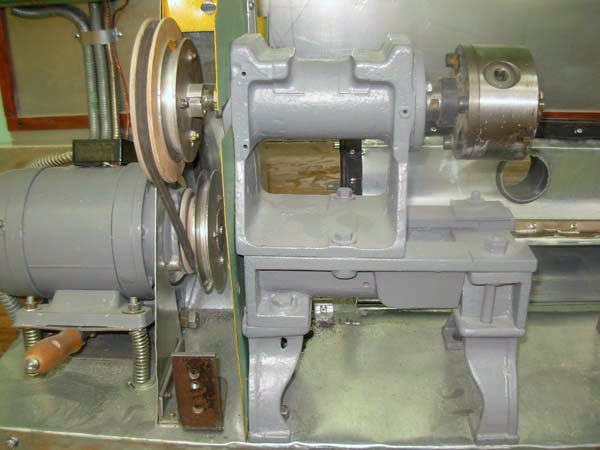

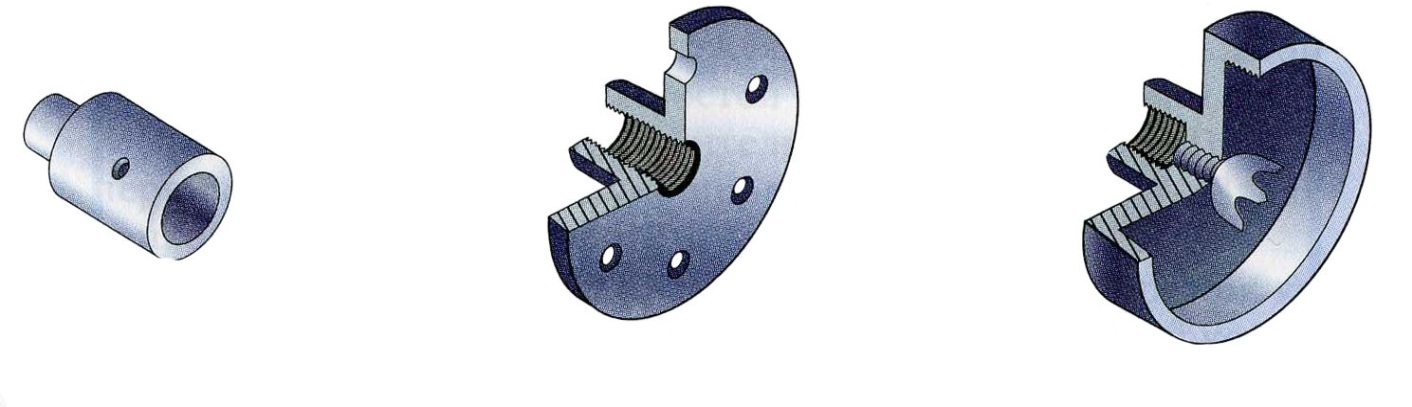

Инструкционная кара № 10.Работа на токарном станке по дереву СТД-120М……………..38

Инструкционная кара № 11. Правка заготовок из металла…………………………………..45

Инструкционная кара № 12. Гибка заготовок из металла………………………………….....50

Инструкционная кара № 13. Рубка металлов………………………………………………….54

Инструкционная кара № 14. Резание металлов и пластмасс слесарной ножовкой………….58

Инструкционная кара № 15. Опиливание металлов и пластмасс……………………………..61

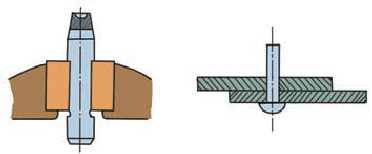

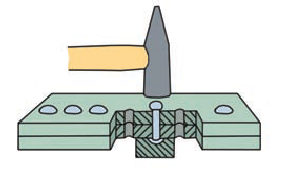

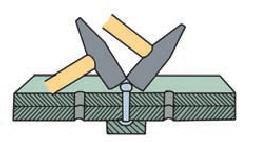

Инструкционная кара № 16. Соединение заклепками………………………………………...67

Инструкционная кара № 17. Нарезание резьбы……………………………………………….71

Инструкционная карта №1. Разметка заготовок

| Порядок выполнения | Инструктивные указания и пояснения |

| 1. Подготовь рабочее место

Рис. 1 — Соответствие высоты верстака росту работающего | 1. Разложить заготовки, инструменты и приспособления в порядке выполнения работы: инструменты, которые берут правой рукой, кладут справа, а левой слева; на верстак кладут только те инструменты, которые нужны на данном уроке; нельзя класть один предмет на другой или на отделанную поверхность детали; документацию (чертежи, технологические или инструкционные карты, и др.) держат в удобном для пользования и гарантированном от загрязнения месте. 2. Установить высоту верстака по росту. Проверяют это так: нужно встать около верстака, опустить руку вниз и положить ладонь одной руки на крышку верстака. Если при этом не приходится сгибать руку или наклоняться, верстак соответствует твоему росту. |

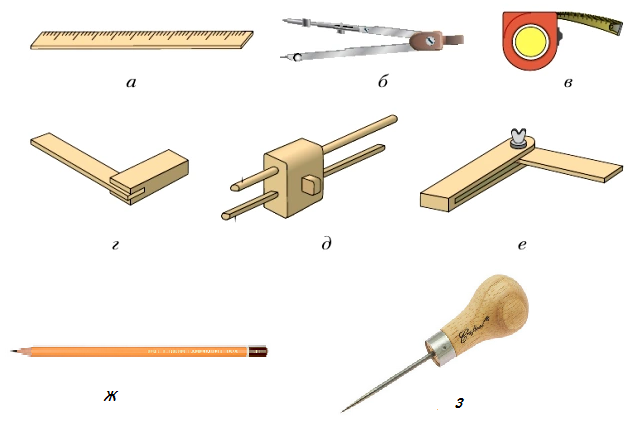

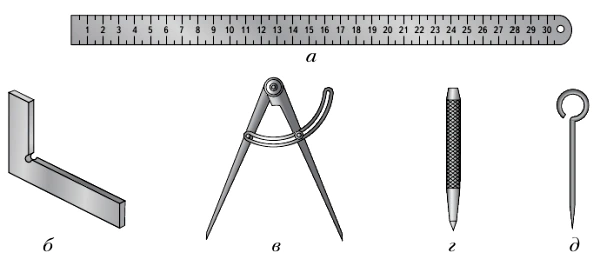

| 2. Выбери инструмент

| Линейку используют для измерения и разметки малогабаритных заготовок. Циркулем разметочным размечают, скругления, дуги. Рулеткой отмеряют и контролируют линейные размеры у габаритных заготовок. Столярный угольник используют для разметки и контроля прямых углов (900). Рейсмусом ручным наносят параллельные линии на пластях и кромках заготовки Столярной малкой размечают острые и тупые углы. Карандашом наносят линии и точки на размечаемой заготовке. Шилом размечают и накалывают места сверления . |

| 3. При работе строго соблюдай правила безопасности! | Перед разметкой проверять исправность разметочных инструментов. Работать можно только исправным инструментом. Выполнять разметку металлических заготовок только после правки. Остерегаться острых кромок листовой заготовки и проволоки (перед разметкой скруглить углы напильником). Не класть чертилку и разметочный циркуль в карман рабочего халата. |

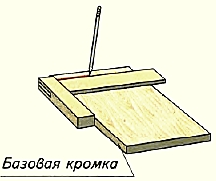

| 4. Разметка заготовок из древесины

Рис. 4 — Разметка по столярному угольнику | Разметка выполняется на крышке столярного верстака. Прочитайте эскиз, чертёж или технологическую карту. Определите габаритные размеры и припуск на обработку. Осмотрите заготовку. Определите базовые угол, пласть, кромку. Отметьте их волнистой линией. Если в заготовке нет базовых угла, пласти, кромки, подготовьте их столярными инструментами. Перед разметкой наиболее ровную из двух плоскостей заготовки принимают как базовую (базовая пласть). Если это необходимо, её дополнительно выравнивают, строгая рубанком. От базовой пласти выполняют последующую разметку. Прикладывая угольник к базовой кромке и совмещая его с проведённой карандашом отметкой, проводят линию (рис. 4). При разметке по столярному угольнику (малке, ярунку) колодку прижимают к базовой поверхности без зазоров и проводят линию карандашом вдоль пера. В процессе работы проверяйте размеры. |

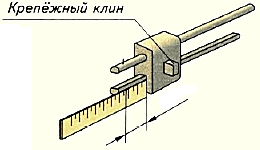

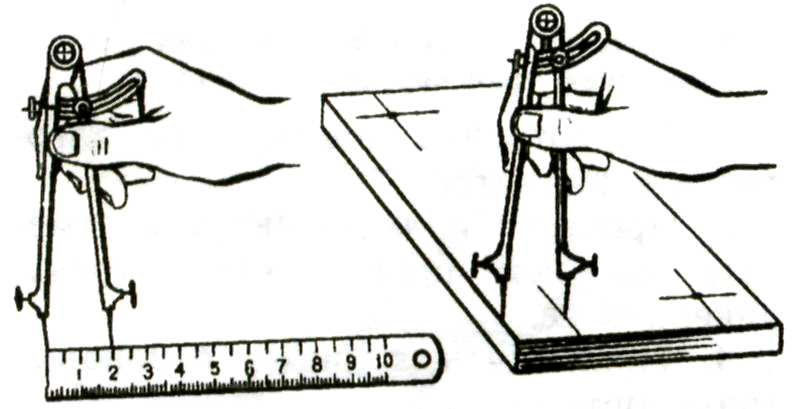

| 5. Разметка рейсмусом

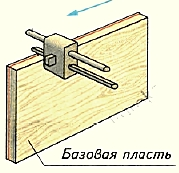

| Рейсмус настраивают на нужный размер с помощью линейки (рис. 20, 2), ослабляя крепёжный клин и выдвигая рейку из колодки таким образом, чтобы расстояние от торца колодки до острия иглы было равно толщине (ширине) детали. Чтобы во время разметки настроенный на рейсмусе размер не изменился, крепёжный клин забивают лёгким ударом в отверстие. После этого, закрепив заготовку в задний зажим столярного верстака, торец колодки рейсмуса прижимают к базовой пласти и иглой рейсмуса проводят (процарапывают) продольную линию на базовой кромке, торцах и второй кромке заготовки (рис. 6). При разметке рейсмусом следят за тем, чтобы колодка была плотно прижата к базовой плоскости, а шпильки были строго перпендикулярны базовой плоскости. |

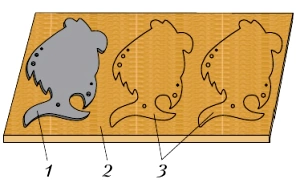

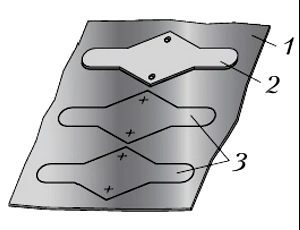

| 6. Разметка по шаблону

| Шаблон — это пластина-образец, имеющая контуры детали. Если необходимо разметить деталь с криволинейными контурами (рис. 8) или несколько одинаковых деталей, то применяют шаблон — образец, повторяющий форму детали. |

| Разметка заготовок из металла и пластмасс | |

| 7. Выбери инструменты для разметки

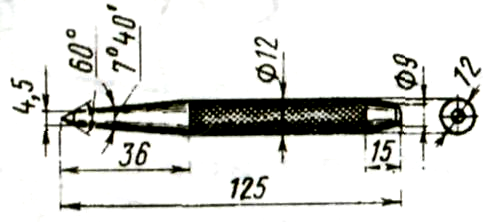

Рис. 9 — Инструменты для слесарной разметки: а - металлическая линейка; б - слесарный угольник; в - разметочный циркуль; г - кернер; д - чертилка | Слесарную линейку используют для измерения и разметки малогабаритных заготовок. Циркулем разметочным размечают, скругления, дуги. Слесарный угольник используют для разметки и контроля прямых углов (900). Кернером намечают центра отверстий. Иногда размечают контуры деталей и места, подлежащие обработке. Чертилкой чертят (рисуют, процарапывают) линии на заготовке. Разметку на заготовке из пластмассы можно выполнять как карандашом, так и чертилкой. |

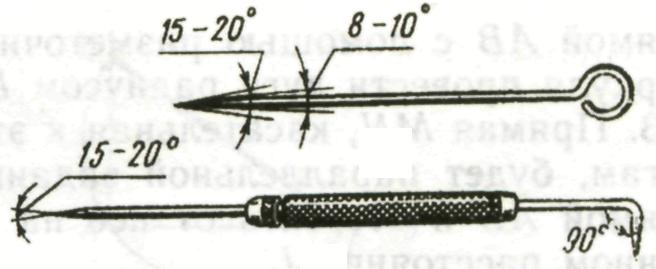

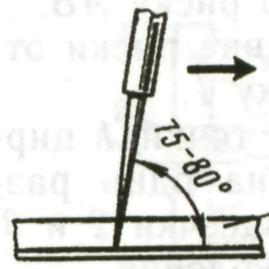

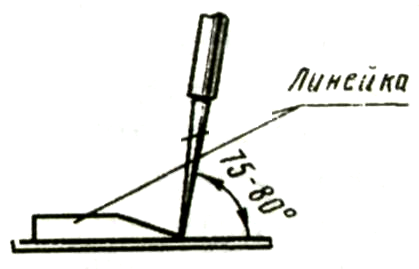

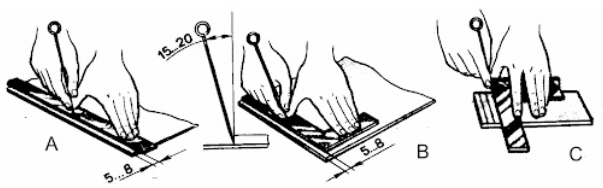

| 8. Нанесение рисок

Рис.11 — Проведение рисок

| Выбрать чертилку в зависимости от металла размечаемой детали (рис 10): Стальные – при разметке грубых и предварительно обработанных деталей. Латунные – при разметке отшлифованных поверхностей готовых деталей. Нанести риски чертилкой, располагая ее с наклоном по направлению перемещения (см. рис. 11) и с наклоном в сторону от линейки (см. рис. 12); угол наклона чертилки не должен изменяться в процессе нанесения рисок; заостренный конец чертилки все время должен быть прижат к линейке, а линейка – плотно прижата к детали. 3. Риску проводить только один раз. Важно: разметку нужно начинать с нанесения основных центровых рисок, осей, а затем всех горизонтальных, вертикальных и, наконец, наклонных рисок.

|

| 9. Разметка центров отверстий (скруглений углов) на данном расстоянии от ребер заготовки

| Подготовить поверхность заготовки к разметке. Принять за базу боковые обработанные стоны заготовки. Циркулем по масштабной линейке снять размер, например 20 мм. Не сбивая циркуля, прочертить от ребер заготовки по две пересекающиеся риски. В точках пересечения рисок выполнить керновые углубления для центров отверстий. |

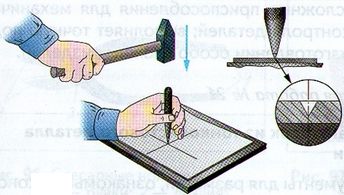

| 10. Кернение разметочных рисок

Рис. 15 — Кернение центров | Выбрать кернер (рис 14) и проверить соответствие его размеров и угла заточки размечаемой заготовке. Взять кернер тремя пальцами левой руки и поставить острым концом точно на разметочную риску так, чтобы острие кернера находилось строго на середине риски (рис. 15), наклонив кернер в сторону от себя, прижать его к намеченной точке. Поставить кернер вертикально. Нанести легкий удар молотком. |

| 11. Разметка заготовок из проволоки

| При разметке проволоки рассчитывают необходимую длину заготовки для выбранного изделия, правят заготовку, отмеряют на ней рассчитанную длину и наносят риску чертилкой. |

| 12. Разметка по шаблону

| Если необходимо разметить несколько одинаковых деталей с криволинейными контурами, то применяют шаблоны (рис. 17). Шаблон прижимают к поверхности заготовки рукой или струбциной и обводят его чертилкой. |

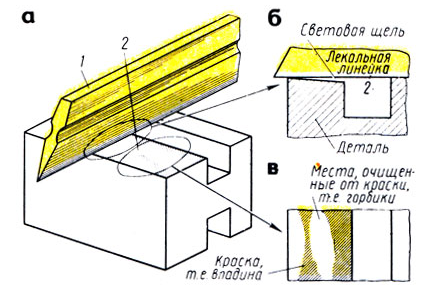

| 13. Контроль качества разметки

| Линии хорошо видны, центры отверстий наколоты шилом в заготовках из древесных материалов и пластмасс, в заготовках из металлов — некернены. Все размеры соответствуют чертежу (эскизу). |

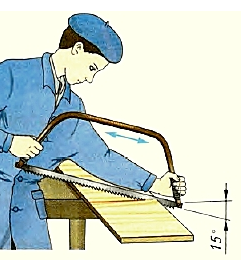

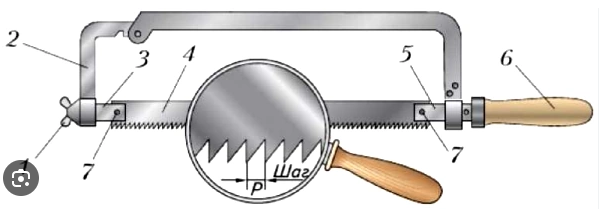

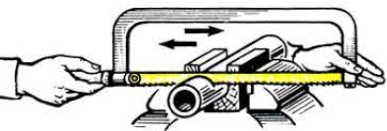

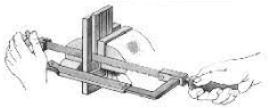

Инструкционная карта №2. Пиление заготовок из древесины

| Порядок выполнения | Инструктивные указания и пояснения |

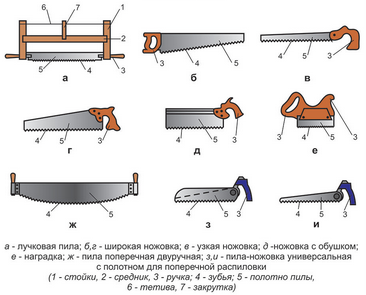

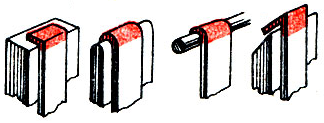

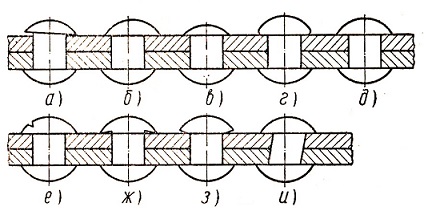

| 1. Выбрать соответствующий виду пиления инструмент | В зависимости от вида выполняемых работ: а и г) лучковая пила применяется для продольного, поперечного и смешанного пиления досок и брусков; б) широкая ножовка применяется для продольного, поперечного и смешанного пиления досок и брусков; в) узкая ножовка применяется для продольного, поперечного и смешанного пиления досок и брусков; выпиливания криволинейных заготовок; д) ножовка с обушком применяется для запиливания шипов, точных и неглубоких пазов; е) наградка применяется для подрезания; ж) пила поперечная двуручная применяется для заготовительных операций; з, и) пила универсальная (со сменными полотнами). |

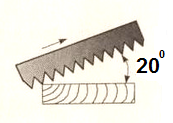

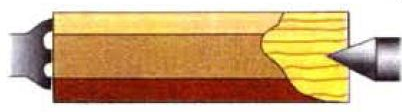

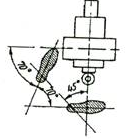

| 2. В зависимости от направления пиления (поперечное, продольное) выбрать инструмент с соответствующими зубьями

Рис. 2 — Виды зубьев пил | Виды зубьев пил в зависимости от направления пиления имеют соответствующую форму. Пилы для поперечного пиления (поперек волокон древесины) имеют зубья с углом при вершине 600 . Пилы для продольного пиления (вдоль волокон древесины) имеют зубья наклонные. Чтобы полотно не заклинивало (не застревало) в пропиле, зубья разводят (поочередно отгибают в разные стороны). Тонкие заготовки и листовые материалы лучше пилить пилами с мелкими зубьями. |

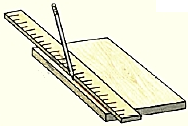

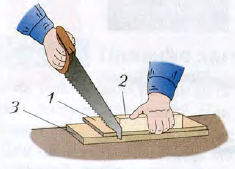

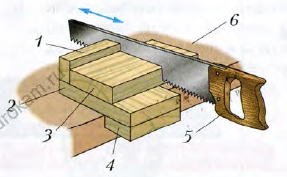

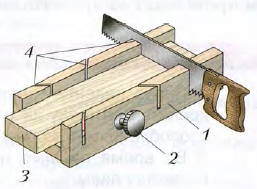

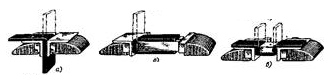

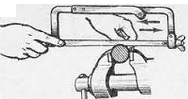

| 3. Для облегчения работы и снижения рисков получить травму выбери соответствующее приспособление | Приспособления для пиления заготовок из древесины позволяют ускорить работу и сделать ее более безопасной. Для безопасного и правильного выполнения технологической операции — пиления, необходимо использовать различные приспособления, позволяющие существенно повысить качество выполняемых работ. При пилении на крышке верстака (рис. 3) заготовку 1 кладут на подкладную доску 3, сверху кладут небольшой брусок 2 (упор для запиливания) и прижимают его левой рукой к заготовке, совмещая торец бруска (направляющую упора) с линией разметки. Приспособление для пиления (рис. 5) позволяет выполнять пиление заготовок и небольшой длины. Для надежности прижимной брусок лучше закрепить в зажиме верстака (боковом или заднем). Стусло (рис. 6) позволяет выполнять точное пиление под углами 900, 450 и в некоторых моделях под другими углами. |

| 4. При работе строго соблюдай правила безопасности! | Правила безопасности при пилении древесины: надежно закреплять заготовку при пилении; пользоваться упорами, стуслом и другими приспособлениями; пилить только исправной, остро заточенной пилой; не допускать перекоса пилы при пилении; не делать резких движений пилой; не держать левую руку близко к полотну пилы; класть пилу на верстак зубьями от себя; При уборке пользоваться щеткой. |

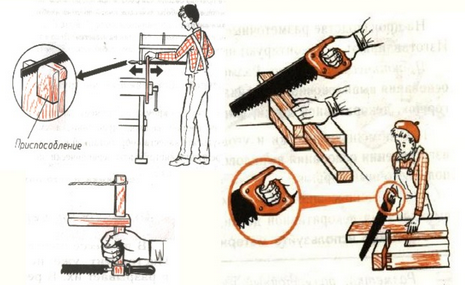

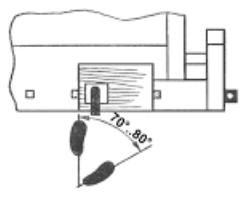

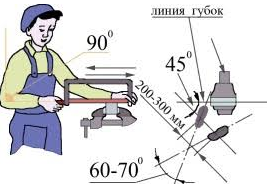

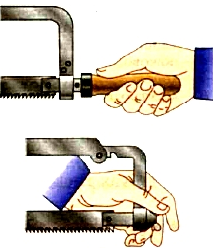

| 5. При выполнении работ по пилению древесины прими правильное положение корпуса тела и правильно выполни хватку инструмента | Рабочая поза при пилении заготовок из древесины: ручку ножовки плотно обхватите правой рукой, ступню левой ноги поставьте перпендикулярно к верстаку и на 1/3 под ним, правой – под углом 70о к левой ноге. Корпус тела должен быть неподвижным, чуть наклоненным вперед. |

| 6. Начинайте пиление с запила «на себя» | Для удобства пользуйтесь упором или бруском. Закрепи заготовку в приспособлении. Первые движения пилой выполни несколько раз «на себя», выполняй движение пилой: плавно, без рывков, не нажимай на пилу, левую руку держи на безопасном расстоянии. |

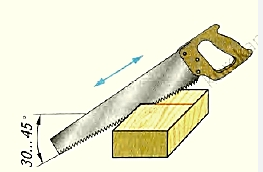

| 7. Выполни пиление | При пилении толстых пиломатериалов (доски, бруски) пилу держат под углом 30 — 450 (рис.7). При пилении фанеры и других листовых материалов пилу держат под углом 10 — 200. Только после того, как пила врежется можно начинать пилить в нормальном темпе (30 — 50) двойных ходов пилой . При поперечном пилении отрезаемый материал должен свисать с верстака. При продольном – заготовку разрежьте примерно до середины, а затем перезакрепите и отпилите с другой стороны. В конце пиления нажим на пилу ослабляют, чтобы последние срезаемые волокна не скалывались. |

| 8. Проконтролируй качество пиления | Линия разметки осталась нетронутой на заготовке, рез ровный, в конце пиления нет сколов древесины. |

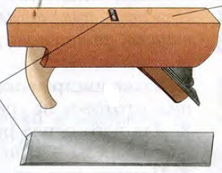

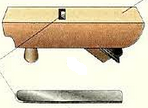

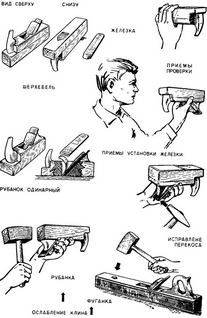

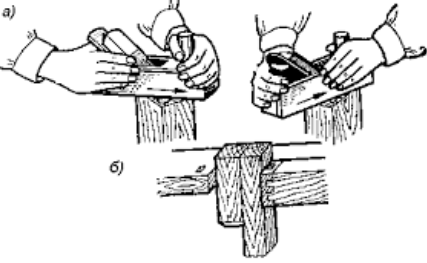

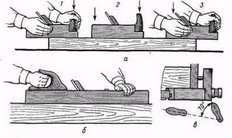

Инструкционная карта №3. Строгание заготовок из древесины

| Порядок выполнения | Инструктивные указания и пояснения |

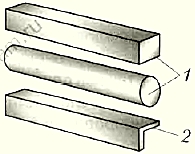

| 1. Выбери соответствующий инструмент | Рубанок состоит из деревянной или металлической колодки, ножа, клина. Основная деталь рубанка – колодка. Рабочим органом рубанка служит стальной нож. |

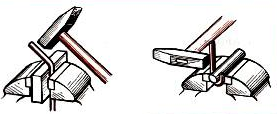

| 2. Настрой вылет ножа | Перед строганием производят настройку струга: рубанка, фуганка или шерхебеля. Для этого струг (переворачивают подошвой вверх и с передней стороны смотрят, на какую величину и без перекоса ли выставлена режущая кромка ножа. У рубанка и фуганка режущая кромка должна располагаться над подошвой без перекоса (параллельно плоскости подошвы) на величину 0,1...0,5 мм, а у шерхебеля - до 3 мм. Высоту расположения режущей кромки над подошвой рубанка ориентировочно можно измерить линейкой. Чтобы правильно установить и закрепить нож, струг разбирают. Струги с деревянными колодками и с креплением ножа клином разбирают так. Левой рукой берут струг за колодку, а правой рукой наносят легкие удары киянкой или молотком по задней стороне колодки, пока не выбьется клин. Нож выставляют на нужную величину и слегка заклинивают клином. Затем забивают клин киянкой и проверяют, правильно ли выставлен нож. Следует иметь в виду, что при заклинивании нож немного перемещается с клином. А поэтому режущую кромку предварительно выставляют на меньшую величину. Перекос режущей кромки устраняют ударами молотка с боков ножа. У стругов с металлической колодкой нож зажимается винтом, что гораздо проще. |

| 3. Закрепи заготовку

Рис. 4 — Закрепление с помощью заднего зажима. | Короткие (200 — 800 мм) заготовки закрепляют на крышке верстака между клином на крышке верстака и клином в заднем зажиме. Заготовки шириной до 100 мм и длиной до 400 мм можно закреплять в зажимах верстака. При строгании кромок у досок их закрепляют в боковой зажим с поддержкой выдвижной опорой верстака. При торцевом строгании заготовку закрепляют в заднем зажиме с дополнительным бруском (доской) для предотвращения отколов наружного слоя древесины. |

| 4. При работе строго соблюдай правила безопасности! | Правила безопасности при строгании древесины: |

|

| Хватка инструмента и рабочая поза при строгании: металлический рубанок удерживают правой рукой за ручку, левой – за рог-рукоятку; деревянный рубанок правой рукой плотно обхватывайте за упор, а левой удерживайте за рожок; фуганок держите правой рукой за ручку, а левую накладывайте сверху колодки. |

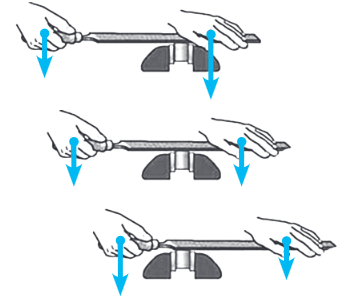

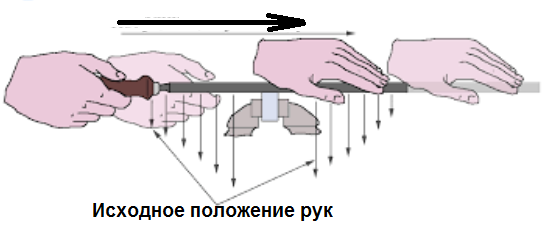

| 6. Выполнение строгания заготовок | Начинают строгание с базовой стороны заготовки, соблюдая правильную хватку инструмента и рабочую позу. Строгать следует по направлению волокон древесины, по прямой линии, на весь размах руки, с силой посылая рубанок вперед. Корпус тела оставляйте неподвижным. В начале движения его прижимают сильнее левой рукой, в середине – обеими, в конце движения – правой. При обработке торца строгайте рубанком сначала от себя до середины заготовки, а затем от другого края торца на себя. |

| 7. Проконтролируй качество выполнения строгания | Прямолинейность и плоскостность строгания бруска проверяйте на глаз или парными линейками. Качество строгания проверяют на просвет, перемещая линейку или угольник по обработанной поверхности. Плоскостность строгания доски и линейные размеры отстроганной детали контролируйте линейкой. Перпендикулярность строгания контролируйте угольником, правильность строгания фаски – малкой, настроенной по транспортиру. |

Инструкционная карта №4. Сверление отверстий ручной дрелью и коловоротом

| Порядок выполнения | Инструктивные указания и пояснения |

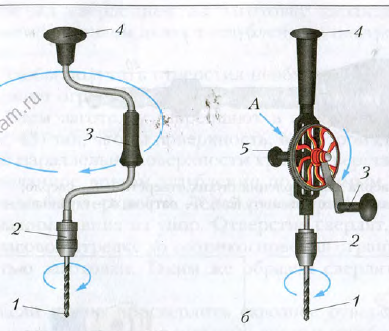

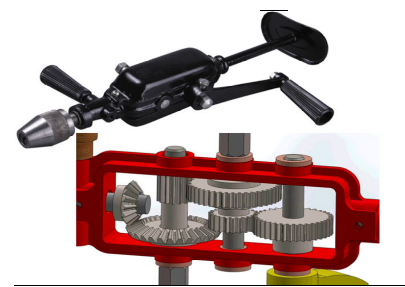

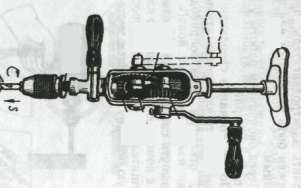

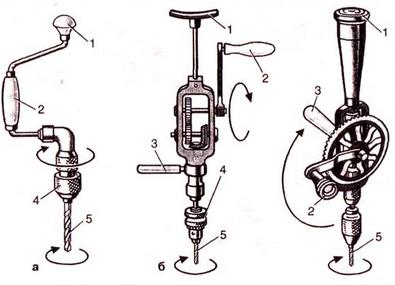

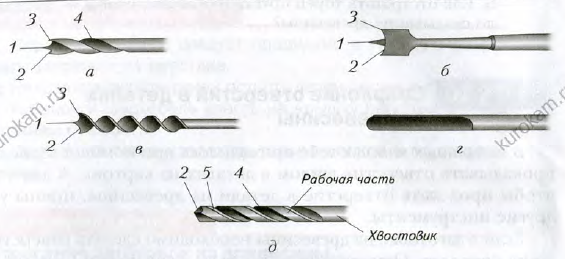

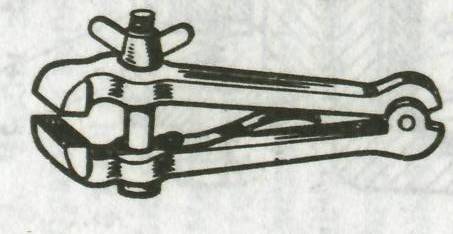

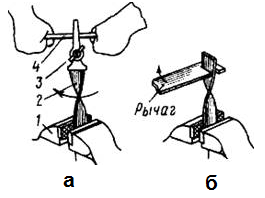

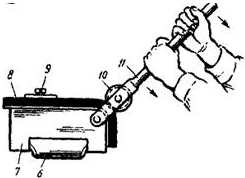

| 1. Оборудование для выполнения работ по сверлению: Рис. 1- Коловорот (а). Ручная дрель (б) (вариант1) | Коловорот один из самых простых механизмов для сверления. Коловорот (Рис.1) состоит из патрона 2, служащего для закрепления сверла 1, рукоятки 3, которую вращают в направлении вращения сверла и упора позволяющего удерживать коловорот в вертикальном положении

В ручной дрели вращение сверла обеспечивается благодаря специальному механизму — зубчатой передаче. С ее помощью вращение ручки дрели передается патрону. Простейшая зубчатая передача состоит из двух зубчатых колес, находящихся в зацеплении друг с другом. Они могут быть одного или разных диаметров, с разным количеством зубьев. Благодаря зубчатой передаче медленное вращение ручки 3 превращается в быстрое вращение сверла. Также имеется вспомогательная ручка 5, за нее удерживается дрель при сверлении левой рукой.

|

| 2. Изменение скорости вращения шпинделя у варианта 2 | Перед началом работы устанавливается скорость вращения шпинделя, они же обороты, которые зависят как от выполняемой операции, так и от обрабатываемого материала. Изменение оборотов шпинделя происходит за счёт изменения положения ручки. На рисунке 3 пунктирной линией показана скорость 1 (низкие обороты шпинделя). |

| 3. Зависимость направления вращения сверла, в зависимости от направления вращения ручки

Рис. 4 — Зависимость вращения сверла от вращения ручки | На рисунке 4 стрелками показана зависимость вращения сверла в зависимости от направления вращения ручки. У двухскоростной дрели в положении ручки на скорость 1, направление вращения шпинделя меняются на противоположное от указанного на рисунке 4. |

| 4. Выбери соответствующее материалу и планируемому результату сверло

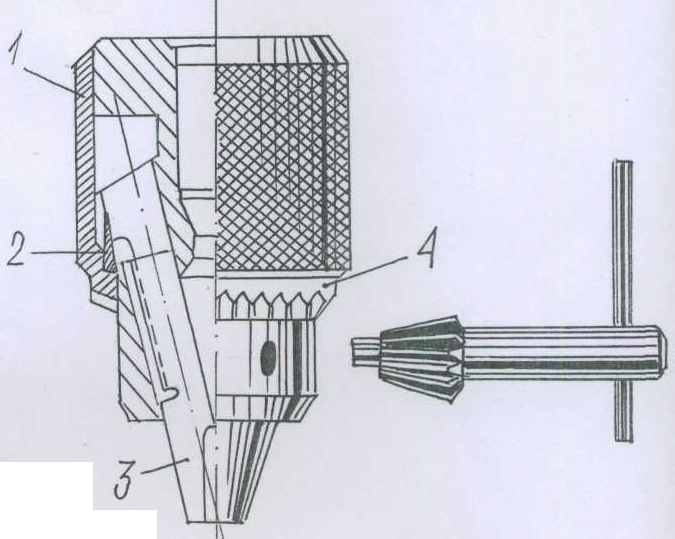

Рис. 6 — Сверлильный патрон | Для сверления отверстий в древесине используют сверла различных типов: спиральные с направляющим центром (а), перовые (б), винтовые (в), ложечные (г), спиральные и другие. Сверлильные патроны служат для закрепления сверл с цилиндрическими хвостовиками. В практике широко применяется трехкулачковый патрон с наклонными кулачками (рис 6). Он состоит из корпуса (1), в который запрессована гайка (2). На внутреннем конусе гайки имеется резьба. Посредством этой резьбы гайка соединена с кулачками (3), которые расположены наклонно (по конусу гайки) и на одной стороне своей поверхности имеют резьбу. При вращении корпуса (а вместе с ним и гайки) кулачки ввинчиваются в гайку или расходятся, закрепляют или освобождают сверло. |

| 3. Настройка глубины обработки у глухих отверстий

| Чтобы получить отверстие необходимой глубины, на сверло надевают ограничитель — резиновую втулку. Сверление выполняют до касания втулки о заготовку. |

| 4. При работе строго соблюдай правила безопасности! | Надежно закреплять заготовку и подкладную доску на верстаке. Надежно, без перекоса закреплять сверло в патроне. Ручку коловорота или дрели вращать свободно, без больших усилий. При сверлении нельзя сильно нажимать на ручку дрели. Коловорот или дрель класть на верстак сверлом от себя. Не нажимать сильно на сверло. Ослаблять нажим на рычаг перед окончанием сверления. Осторожно выводить сверло из отверстия. Уборку произвести при помощи щетки. |

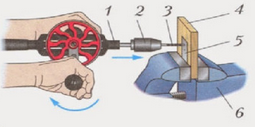

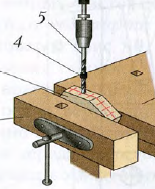

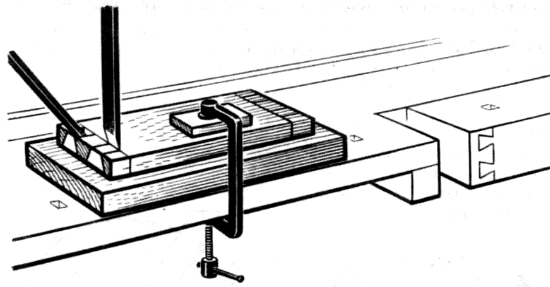

| 3. Закрепи заготовку:

| При сверлении в тисках под заготовку необходимо подложить отрезок доски (фанеры).

При сверлении на крышке верстака, заготовку закрепляют к крышке верстака струбциной. Если необходимо просверлить сквозное отверстие, то заготовку кладут на подкладную доску (чтобы при выходе сверло не повредило крышку верстака) и струбциной прижимают к крышке верстака, чтобы во время сверления заготовка была неподвижна. |

| 6. Сверление отверстий Рис. 11 — Сверление ручной дрелью | До начала сверления на плоскости заготовки карандашом или шилом намечают центр будущего отверстия. Затем сверло, закрепленное в коловороте или дрели, ставят в отмеченной точке под прямым углом к поверхности заготовки. Дрель держать правой рукой за рукоятку вращения, а левой – за неподвижную рукоятку Проверить ход рукоятки дрели. Проверить сверло на биение. Независимо от расположения заготовки с подставкой (см. рисунки 10) подвести вершину сверла к намеченному центру. Ладонью левой руки нажимают на упор коловорота или дрели, а правой — вращают рукоятку по часовой стрелке. Провести пробное сверление (правой рукой плавно вращать рукоятку, не допуская качания дрели). Нажимать на упор следует не очень сильно, чтобы не сломать сверло. Отверстие необходимо как можно чаще освобождать от обломков стружки. В случае заедания сверло необходимо освободить, сообщив ему обратное вращение. В конце сверления следует ослабить нажим на дрель и уменьшить частоту вращения. При сверлении сквозных отверстий в конце сверления нажим на упор ослабляют. |

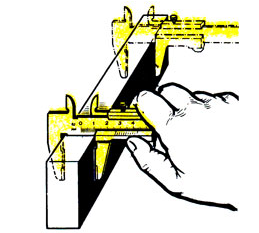

| 8. Проконтролируйте качество выполнения сверления | Визуально проконтролируйте полученный результат. Измерьте штангенциркулем диаметр полученного отверстия и глубину у глухих отверстий. |

Инструкционная карта №5. Сверление отверстий ручной электрической дрелью

| Порядок выполнения | Инструктивные указания и пояснения |

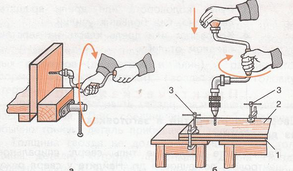

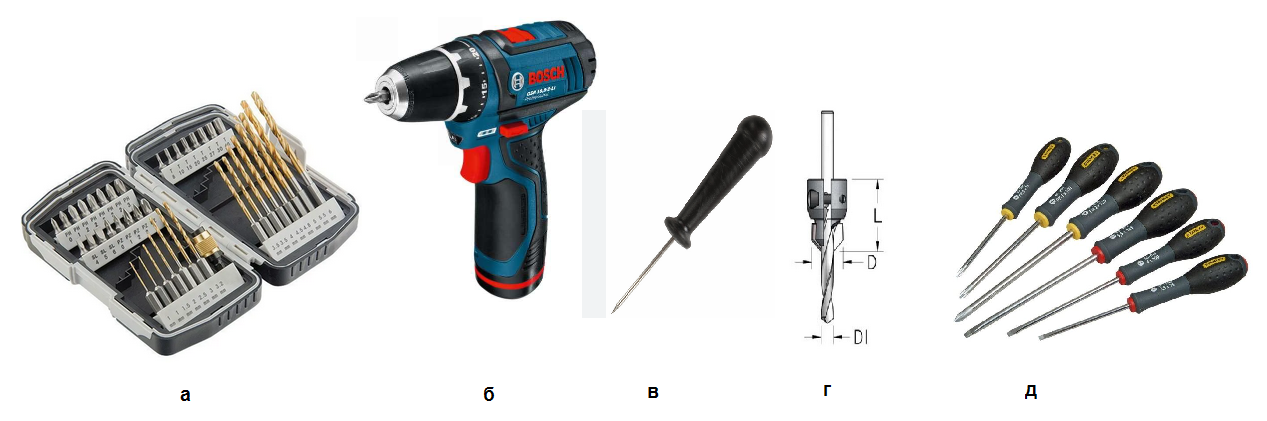

| 1. Оборудование для выполнения работ по сверлению:

| Для выполнения технологической операции по получению круглых отверстий используют различный инструмент, приспособления и оборудование. Электрический переносной инструмент позволяет выполнять отверстия в различных конструкционных материалах. Состоит: 1. кнопка включения; 2. корпус; 3. патрон; 4. сверло; 5. аккумуляторная батарея. |

| 2. Изменение скорости вращения шпинделя у двухскоростных дрелей и дрель-шуруповертов | Перед началом работы устанавливается скорость вращения шпинделя, они же обороты, которые зависят как от выполняемой операции, так и от обрабатываемого материала. На рисунке 2 показаны: 1. переключатель скоростей — скорость 1 (низкие обороты шпинделя), 2 (высокие обороты шпинделя; 2. переключатель крутящего момента (установить в режим сверление). На рисунке 3 показаны: 1. Переключатель направления вращения шпинделя; 2. регулятор оборотов шпинделя. |

| 3. Выбери соответствующее материалу и планируемому результату сверло

Рис. 5 — Сверлильный патрон | Для сверления отверстий в древесине используют сверла различных типов: спиральные с направляющим центром (а), перовые (б), винтовые (в), ложечные (г), спиральные и другие. Сверлильные патроны служат для закрепления сверл с цилиндрическими хвостовиками. В практике широко применяется трехкулачковый патрон с наклонными кулачками (рис 6). Он состоит из корпуса (1), в который запрессована гайка (2). На внутреннем конусе гайки имеется резьба. Посредством этой резьбы гайка соединена с кулачками (3), которые расположены наклонно (по конусу гайки) и на одной стороне своей поверхности имеют резьбу. При вращении корпуса (а вместе с ним и гайки) кулачки ввинчиваются в гайку или расходятся, закрепляют или освобождают сверло. |

|

| Чтобы получить отверстие необходимой глубины, на сверло надевают ограничитель — резиновую втулку. Сверление выполняют до касания втулки о заготовку. |

| 4. При работе строго соблюдай правила безопасности! | Проверить прочность затянутых винтов и гаек, крепящих узлов. Осмотреть состояние изоляции токоведущего кабеля. Присоединить токоведущий кабель к сети, произвести контрольный пуск (не должно быть сильного искрения щеток, запаха гари, посторонних шумов и сильной вибрации). Надежно закреплять заготовку. Надежно, без перекоса закрепляить сверло в патроне. При сверлении нельзя сильно нажимать на ручку дрели. Дрель класть на верстак сверлом от себя. Не нажимать сильно на сверло. Ослаблять нажим на рычаг перед окончанием сверления. Осторожно выводить сверло из отверстия. Уборку произвести при помощи щетки. |

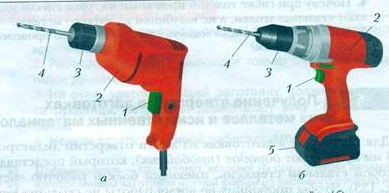

| 3. Закрепи заготовку:

Рис. 8 — Закрепление в зажиме верстака | При сверлении в тисках сквозных отверстий под заготовку необходимо подложить отрезок доски (фанеры).

При сверлении на крышке верстака, заготовку закрепляют к крышке верстака струбциной. Если необходимо просверлить сквозное отверстие, то заготовку кладут на подкладную доску (чтобы при выходе сверло не повредило крышку верстака) и струбциной прижимают к крышке верстака, чтобы во время сверления заготовка была неподвижна.

При сверлении сквозных отверстий (рис. 8) под заготовку подложить брусок меньшего размера, чем заготовка. Брусок опереть на зажимной винт (зажима верстака), а заготовку на брусок, и затем зажать с брусок в зажиме.

|

| 6. Сверление отверстий Рис. 10 — Сверление ручной дрелью Рис. 11 — Сверление аккумуляторной дрелью-шуруповертом | До начала сверления на плоскости заготовки карандашом или шилом намечают центр будущего отверстия. Затем сверло, закрепленное в дрели, ставят в отмеченной точке под прямым углом к поверхности заготовки. Дрель держать правой рукой за рукоятку и ей (указательным пальцем) включают пусковую кнопку, а левой – за неподвижную рукоятку (при наличии). Проверить сверло на биение. Независимо от расположения заготовки с подставкой (см. рисунки) подвести вершину сверла к намеченному центру. Провести пробное сверление на небольшую глубину, проверить точность сверления (совпадение лунки от сверла с намеченным местом сверления). Нажимать на дрель следует не очень сильно, чтобы не сломать сверло. Отверстие необходимо как можно чаще освобождать от обломков стружки. В случае заедания, сверло необходимо освободить, сообщив ему обратное вращение и плавно нажимать на пусковую кнопку.. В конце сверления следует ослабить нажим на дрель и уменьшить частоту вращения. При сверлении сквозных отверстий в конце сверления нажим на упор ослабляют. Помни: 1. Указательный палец должен постоянно быть наложен на курок, с помощью которого включается электродвигатель. При продолжительном сверлении не допускать перегрева двигателя машины. Провод не должен быть натянутым или перекрученным. При переносе машины – выключи электродвигатель. Перед окончанием работы уменьшить подачу сверла. После окончания сверления: выключить электродвигатель; отключить электропривод от сети; снять сверло; очистить сверлильную машину. |

| 8. Проконтролируйте качество выполнения сверления | Визуально проконтролируйте полученный результат. Измерьте штангенциркулем диаметр полученного отверстия и глубину у глухих отверстий. |

Инструкционная карта № 6. Сверление отверстий на сверлильном станке

| Порядок выполнения | Инструктивные указания и пояснения |

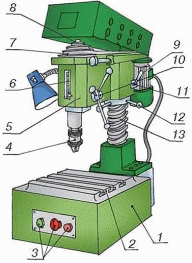

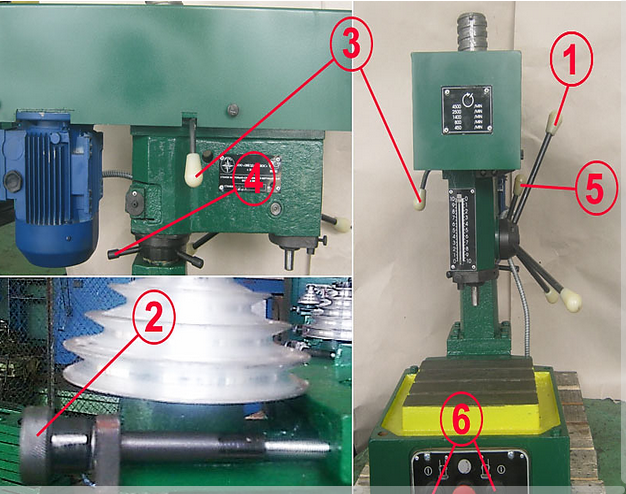

| 1. Оборудование для выполнения работ по сверлению | Настольно-сверлильный вертикальный станок 2М112 предназначен для сверления отверстий диаметром Ø 0… 12 мм в мелких деталях из чугуна, стали, цветных сплавов и неметаллических материалов. Состоит: 1 – станина (плита); 2 – стол; 3 – кнопки «Пуск», «Стоп», «Реверс»; 4 – патрон; 5 – бабка шпинделя; 6 – шкала; 7 – клиновой паз; 8 – шпиндель; 9 – электродвигатель; 10 – штурвал; 11, 12 – рукоятки крепления; 13 – винт-колонна. Основные технические характеристики: диаметр сверления: Ø 3 — 12 мм; наибольшая глубина сверления: 100 мм; наибольшая высота обрабатываемой детали; установленной на рабочем столе: 400 мм; пределы чисел оборотов шпинделя в минуту — 450, 800, 1400, 2500, 4500 об/мин. |

| 2. Настройка скорости вращения шпинделя.

| Перед началом работы устанавливается скорость вращения шпинделя, они же обороты, которые зависят как от выполняемой операции, так и от обрабатываемого материала. Изменение оборотов шпинделя происходит за счёт изменения положения клиновидного ремня в ручьях шкивов электродвигателя и шпинделя. Возможно пять положений ремня и соответственно пять фиксированных скоростей вращения шпинделя. Варианты скоростей для удобства обозначены на лицевой наружной стороне защитного кожуха. Их изменение несложно и не занимает много времени. После поднятия кожуха, расфиксировав плиту электродвигателя (рычаг 3), вращением рукоятки ослабляется натяжение ремней для их перестановки (маховичок 2), после чего выполняются действия в обратном порядке.

|

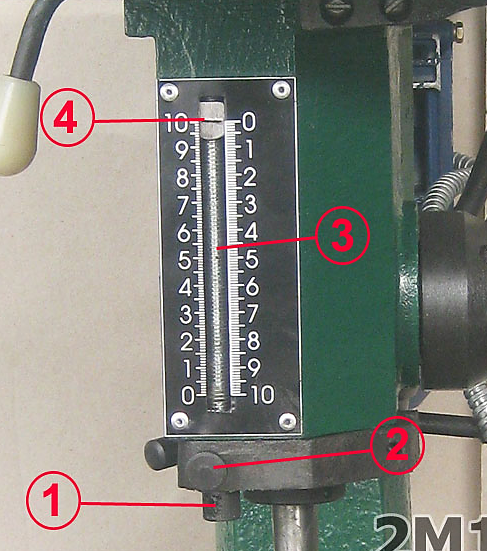

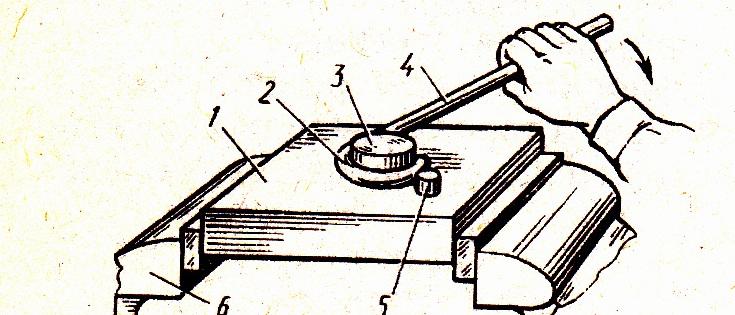

| 3. Настройка глубины обработки.

| Для настройки, сверло или другой инструмент перемещается вниз штурвалом до точки начала обработки. Например, для сверла это начало цилиндрической части спирали, для зенкера или развёртки – до появления стружки, а глубина перемещения при нарезании резьбы метчиком зависит от применяемого инструмента, от длины его заходной части. Переместив инструмент в точку начала обработки, освобождается фиксатор 2, вращением винта 3 гайкой 1 указатель 4 по левой шкале устанавливается на нужную глубину обработки и фиксируется 2 в этом положении. В работе, указатель перемещаясь вниз упрётся "на нуле" в корпус шпиндельной бабки, выдержав тем самым нужное, настроенное расстояние. |

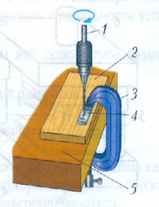

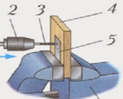

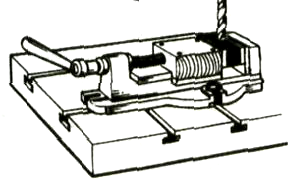

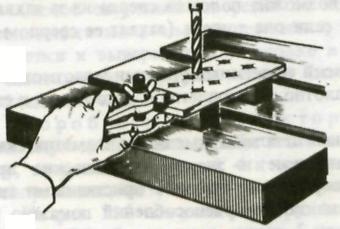

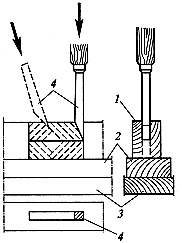

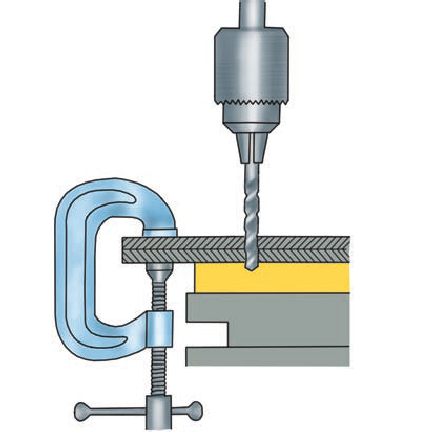

| 3. Закрепи заготовку.

Рис. 1 — Закрепление с помощью машинных тисков.

Рис. 2 — Закрепление заготовки с помощью ручных тисков. | Закрепление заготовки с помощью машинных тисков 1.Протереть стол станка и основание тисков. 2. Установить тиски на середине стола станка (плоскость, на которой сверлится отверстие, должна быть перпендикулярна сверлу). 3. Развести губки тисков на ширину зажимаемой заготовки ( Рис. 1). 4. Заложить на дно тисков деревянную подкладку и надежно закрепить ее в тисках. Заготовка должна плотно опираться на подкладку ( Рис. 1). 5. При сверлении отверстий диаметром до 15 мм машинные тиски достаточно укрепить одним крепежным болтом, вставленным в паз стола станка. Закрепление заготовки с помощью ручных тисков 1. Протереть стол станка. 2. Установить на столе опору, представляющую собой отрезок доски (бруска). 3. Закрепить заготовку в ручных тисках, прикладывая усилие к гайке – барашку только вручную. 4. Установить заготовку на опору и плотно прижать к ней, совместив центр будущего отверстия с вершиной сверла. |

| 4. При работе строго соблюдай правила безопасности! | 1. Проверить правильность вращения шпинделя. 2. Проверить механизм перемещения стола сверлильного станка. 3. Проверить рукоятки управления сверлильного станка. 4. Проверить инструмент (заточка, исправность, соответствие размеру). 5. Произвести кратковременный пуск станка. 6. Работать на сверлильном станке можно только с разрешения учителя. 6. Выключать станок следует нажатием на кнопку красного цвета. 7. Нельзя класть инструменты и посторонние предметы на плиту станка. 8. Движущиеся части станка должны быть надежно ограждены. 9. Перед работой надо проверить надежность закрепления патрона в шпинделе, сверла в патроне, детали в тисках. 10. Подготовку сверлильного станка к работе и уборку стружек можно производить только после его остановки. Нельзя тормозить руками вращающийся патрон. При сверлении нельзя сильно нажимать на ручку дрели. 11. При работе на станке соблюдать следующие правила: работать только в защитных очках; заготовки должны быть надежно закреплены; не нажимать сильно на сверло; ослаблять нажим на рычаг перед окончанием сверления; осторожно выводить сверло из отверстия, плотно прижав заготовку к столу; не выполнять работы по сверлению в рукавицах или перчатках; уборку произвести при помощи щетки. |

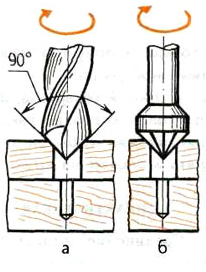

| 5. Выбери соответствующее материалу и планируемому результату сверло | Некоторые виды свёрл: A — по металлу; B — по дереву; C — по бетону; D — перовое сверло по дереву; E — универсальное сверло по металлу или бетону; F — по листовому металлу; G — универсальное сверло по металлу, дереву или пластику. Спиральные (винтовые) — это самые распространённые свёрла, с диаметром сверла от 0,1 до 80 мм и длиной рабочей части от 1,5D до 50D широко применяются для сверления различных материалов. Перовые сверла получили свое название благодаря форме рабочей части. В зависимости от конструкции рабочей части они делятся на цельные и составные. Цельные конструкции могут быть ступенчатыми, что позволяет за один заход получить отверстие с переменным диаметром. |

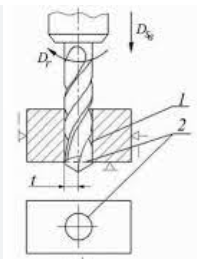

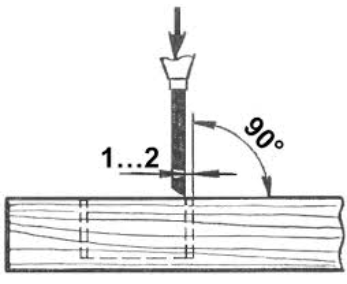

| 6. Сверление сквозных отверстий 2 — отверстие. | 1. Разметить на заготовке отверстие и сделать в центре его глубокое керновое углубление. 2. Установить заготовку и сверло, настроить станок. 3. Подвести сверло к заготовке, переместить машинные тиски с заготовкой так, чтобы вершина сверла точно совпала с керновым углублением, поднять шпиндель и включить станок. 4. Засверлить отверстие на глубину 2/3 режущей части сверла и проверить правильность сверления по контрольной риске. 5. Плавно нажимая на рукоятку, просверлить отверстие насквозь. 6. При выходе сверла из детали нажатие уменьшить. 7. Вывести сверло из отверстия, не останавливая станка. 8. Выключить станок. |

| 7. Сверление глухих и глубоких отверстий. Рис. 3 — Сверление при использовании втулки на сверле. Рис. 4 — Сверление при использовании линейки на сверлильном станке. | Существует два способа сверления глухих отверстий: 1-й способ: подвести сверло до соприкосновения с поверхностью заготовки; просверлить отверстие на глубину режущей части сверла; установить и закрепить на заданную глубину втулочный упор (Рис. 3); когда втулочный упор дойдет до поверхности заготовки , отверстие в ней будет просверлено на заданную глубину. 2-й способ: установить и закрепить заготовку на столе станка; подвести к ее поверхности сверло до соприкосновения его поперечной режущей кромки с поверхностью заготовки; установить на нуль, имеющуюся на станке линейку; просверлить отверстие на глубину режущей части сверла и отметить по стрелке (указателю 4 рис. 4) начальное положение на линейке; затем к этому показателю добавить размер заданной глубины сверления и получить цифру, до которой следует производить сверление (или выполните пункт 3 этой инструкционной карты). Следить в процессе сверления по линейке, насколько углубилось сверло в заготовку. При сверлении глубоких отверстий необходимо соблюдать и выполнять следующие правила: Сверление осуществлять, надсверливая отверстие коротким сверлом, а затем сверля его нормальным сверлом на полную глубину; просверливая глубокое отверстие, периодически выводить из него сверло, не останавливая станок, и удалять из канавок стружку. |

| 8. Проконтролируйте качество выполнения сверления. | Визуально проконтролируйте полученный результат. Измерьте штангенциркулем диаметр полученного отверстия и глубину у глухих отверстий. |

Инструкционная карта №7. Соединение деталей из древесины с помощью гвоздей

| Порядок выполнения | Инструктивные указания и пояснения |

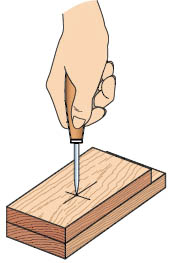

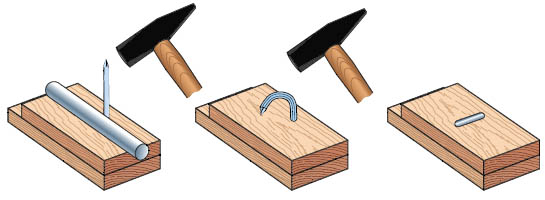

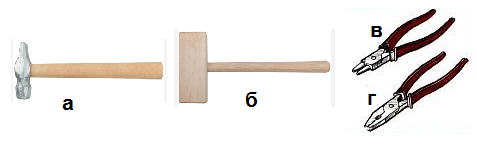

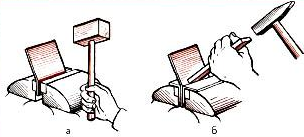

| 1. Выбрать инструмент Рис. 1 - Основные инструменты для соединения деталей с помощью гвоздей: а – молотки; б – клещи; в – инструмент для вытягивания гвоздей (выдерга), г - шило | Гвозди забивают столярным молотком. Масса молотка зависит от размера гвоздей: гвозди до 30мм — молоток 100г, 40...120 мм — 400...500г. Если гвоздь согнулся или забили его неправильно, то технологическую операцию по его извлечению выполняют клещами, молотком или специальным инструментом с прорезью (выдергой). Шилом накалываем места установки гвоздей. |

|

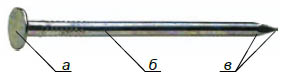

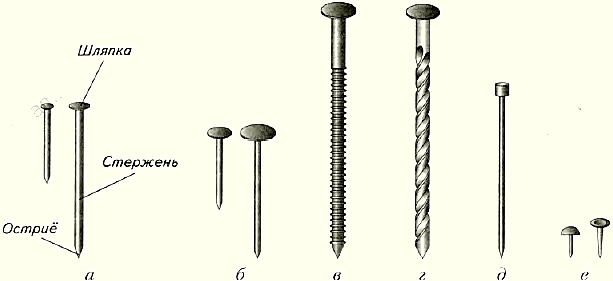

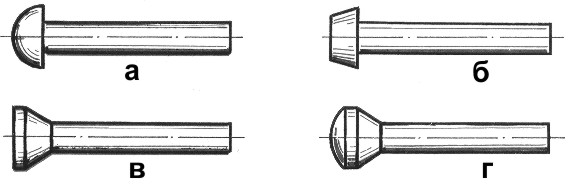

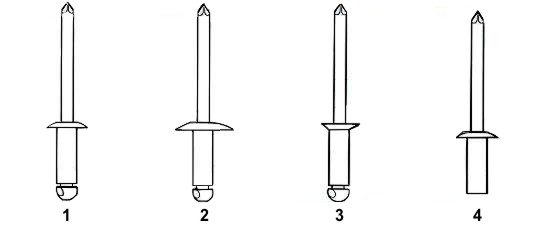

Рис. 2 — Строение гвоздя: а – головка; б – стержень; в – остриё Рис. 3 — Гвозди разных типов: а – обыкновенные; б – кровельные; в – с насечкой; г – с винтовыми канавками; д – с потайной головкой; е – обойные | Гвозди используют для соединения толстых и тонких деталей в конструкцию, для остекления окон, крепления тканевых, резиновых, металлических и других конструкционных элементов с древесными элементами конструкции. Для работы с фанерой и ДВП применяют тонкие гвозди. Промышленность выпускает различные виды гвоздей. Общим для них является их строение (рис. 2). Различают следующие основные типы гвоздей: обыкновенные (рис. 3, а), кровельные (рис. 3, б), с насечкой (рис. 3, в), с винтовыми канавками (рис. 3, г), с потайной головкой (рис. 3, д), обойные, или мебельные (рис. 3, е) и другие. Несмотря на многообразие типов гвоздей, все они имеют стержень, остриё и шляпку (рис.2). Для надёжного соединения деталей необходимо, чтобы длина гвоздя была в два-три раза больше толщины прибиваемой детали. |

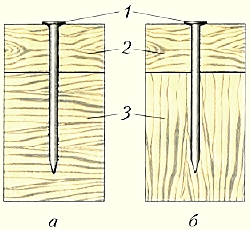

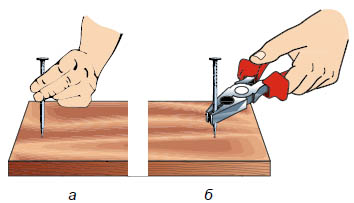

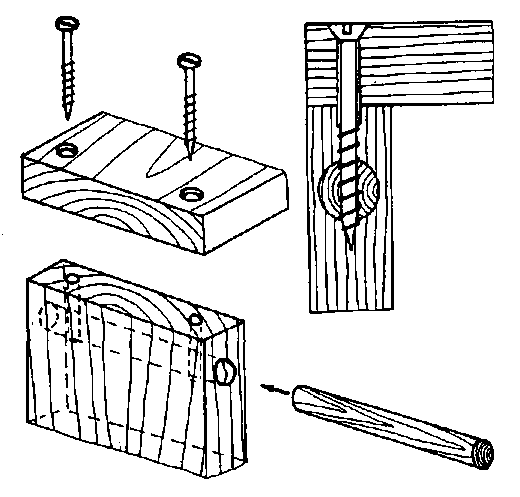

| 3. По возможности, выбери соединение гвоздями поперек волокон Рис. 4 — Соединение деталей гвоздями: а – поперёк волокон; б – вдоль волокон основной детали (показано в разрезе): 1 – гвоздь; 2 – прибиваемая деталь; 3 – основная деталь | При соединении деталей гвоздями обычно тонкую деталь прибивают к толстой. При этом нужно помнить, что соединение будет более прочным, если гвоздь забивают в основную деталь поперёк волокон древесины (рис. 4, а), и менее прочным – если вдоль волокон (рис. 4, б). Толщина гвоздя не должна превышать 1/4 толщины детали, которую прибивают. Длина гвоздя должна быть в 2…3 раза больше толщины прибиваемой детали. Чтобы деталь не раскололась, забивать гвоздь следует на расстоянии не менее 4 диаметров гвоздя от кромки детали и не менее 15 диаметров от торца. |

| 4. При работе строго соблюдай правила безопасности! | Правила безопасности при забивании гвоздей: На рабочем месте должны находиться лишь те инструменты и материалы, которые необходимы для работы. При забивании гвоздей работать только исправным молотком. Боек молотка не должен иметь сколов, трещин, других неровностей, а ручка должна быть крепко закреплена в его корпусе с помощью клина. Нельзя стоять за спиной работающего молотком. Подбирать для работы гвозди только нужного диаметра. Не забивать изогнутые гвозди. Не класть столярный молоток на край верстака. Шило класть на верстак остриём от себя. Гвозди должны быть размещены в коробках, а инструменты – в укладках. |

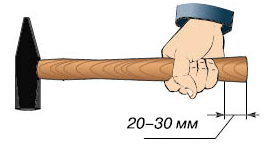

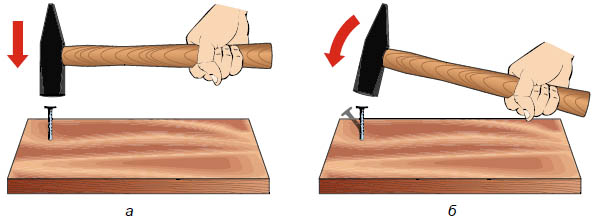

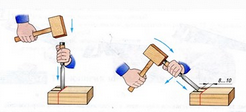

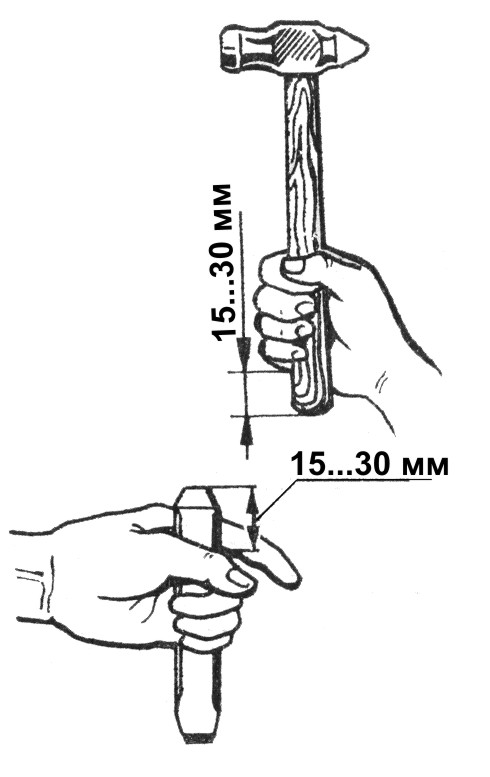

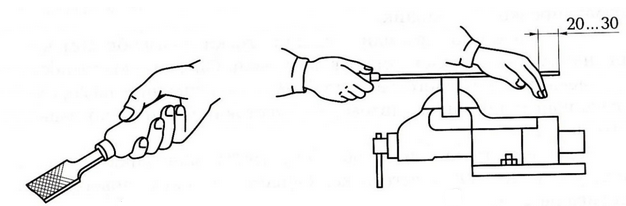

| 5. При выполнении работ по забиванию гвоздей прими устойчивое положение корпуса тела и правильно выполни хватку инструмента Рис. 8 — Хватка молотка | При забивании гвоздя молоток держат за ручку на расстоянии 20…30 мм от ее конца (рис. 8) и наносят удар по центру головки гвоздя. Гвоздь при этом удерживают за стержень около головки. Если ослабилось крепление бойка молотка на ручке, его необходимо насаживать ударами в противоположную от ручки сторону.

|

|

| Перед соединением деталей карандашом размечают на них места расположения гвоздей и шилом делают углубления в этих местах. Для соединения деталей из фанеры места забивания гвоздей накалывают шилом.

|

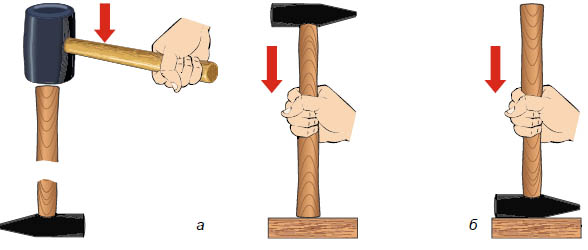

| 7. Забивание гвоздя | Направление удара должно совпадать с осью гвоздя, иначе он согнется (рис. 11). Гвоздь начинают забивать несильными ударами молотка, а когда он войдет в заготовку приблизительно на треть длины стержня, – силу удара увеличивают. Избежать раскалывания древесины при забивании гвоздей можно, предварительно слегка затупив гвозди ударами по их острию. Такой гвоздь смещает волокна древесины, не разрывая их, поэтому деталь не раскалывается. |

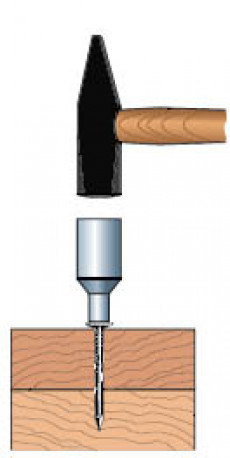

| Рис. 12 — Углубление шляпки гвоздя с помощью цилиндрического устройства | Чтобы углубить шляпку гвоздя в древесину, используют также специальные цилиндрические устройства (рис. 12). |

| 9. Соединение деталей со сквозным прохождением гвоздя | Чтобы при сборке повысить прочность изделия, состоящего из брусков небольшой толщины, делают так: выбирают гвозди, длина которых больше, чем толщина двух соединяемых деталей, и пробивают ими детали насквозь. Выступающий конец каждого гвоздя загибают ударами молотка, подкладывая под гвоздь металлический пруток (или ручку клещей). Загнутый конец гвоздя забивают обратно в древесину, подложив под шляпку боёк второго молотка. Часть гвоздя, вышедшую насквозь, загибают поперек волокон (рис. 13). |

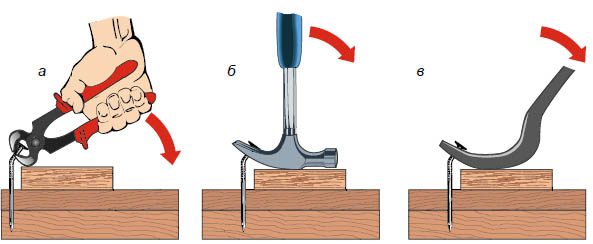

| 10. Извлечение гвоздей | Если направление забивания гвоздя сместилось или он согнулся, его следует удалить. Такую технологическую операцию выполняют клещами, молотком или специальным инструментом с прорезью. Чтобы не повредить изделие при удалении гвоздя, под эти инструменты подкладывают кусок древесины или фанеры (рис. 14). |

| 11. Выправление согнутого гвоздя | Согнугый при работе гвоздь можно выпрямить на деревянном бруске (рис. 15) или на металлической плите. Для этого гвоздь удерживают клещами и ударяют по его выпуклой части молотком (при выпрямлении гвоздей нельзя держать их рукой!). Выпрямленные гвозди можно использовать в дальнейшей работе. |

| 12. Проконтролируйте соединение | Детали не должны перемешаться друг относительно друга. Соединение должно быть достаточно прочным. Головки гвоздей (за исключением декоративных и аналогичных соединений) не должны выступать над поверхностью. |

Инструкционная карта №8. Соединение деталей из древесины шурупами и саморезами

| Порядок выполнения | Инструктивные указания и пояснения |

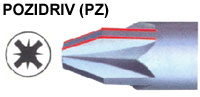

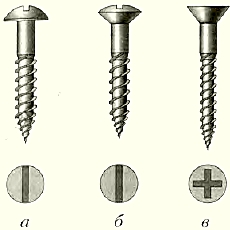

| 1. Выбрать инструмент

Рис. 2 — виды крестообразного шлица у шурупов: слева PH, справа PZ | Отвертки, несмотря на свое название, не только откручивают, но и закручивают шурупы. Однако важнее, чем название, является правильный выбор отвертки: она должна соответствовать тем шурупам, с которыми вы работаете. Не смотря на то, что все привыкли называть шлицы шурупов плоскими и крестообразными, нужно знать, что крестообразные шлицы бывают двух типов и отвёртки, для работы с ними, носят разные названия (рис. 2). Для потайной и полупотайной головок шурупов отверстия раззенковывают сверлом большого диаметра или специальным инструментом — зенковкой — расширяют входное отверстие. Не сверлите глубже, чем нужно. |

| 2. В зависимости от толщины соединяемых деталей выбери соответствующие шурупы (саморезы)

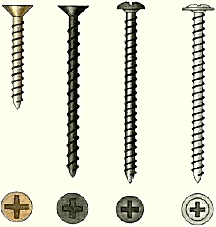

Рис. 4 — Саморезы | Соединение шурупами (саморезами) является более прочным, чем гвоздями. В настоящее время наряду с шурупами широко применяются саморезы (рис. 4). В отличие от шурупов, у саморезов винтовая нарезка начинается от самой головки. |

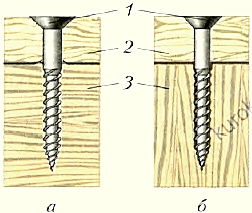

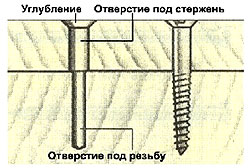

| 3. По возможности, выбери соединение шурупами (саморезами) поперек волокон Рис. 5 — Соединение деталей шурупами: а – поперёк волокон; б – вдоль волокон основной детали(показано в разрезе): 1 —шуруп; 2 – прибиваемая деталь; 3 – основная деталь

| Соединение шурупами в торец доски станет надежнее. Известно, что шуруп хорошо держится, если его завернуть в древесину поперек волокон. Завернутый же в торец доски шуруп быстро разбалтывается и в конце концов выпадает. Чтобы сделать соединение с помощью шурупа более надежным, в одной из сопрягаемых планок высверливают отверстие и в него на клею вставляют цилиндрический деревянный стержень. Далее в сопрягаемых планках высверливают отверстия, несколько меньшие диаметра шурупа, и планки соединяют шурупами (рис. 6). |

| 4. При работе строго соблюдай правила безопасности! | 1. Не пользоваться шурупами (саморезами) со сбитым шлицем. |

| 5. При выполнении работ по завинчиванию шурупов (саморезов) прими устойчивое положение корпуса тела и правильно выполни хватку инструмента

Рис. 7 — Работа шуруповертом | Во время работы следует увеличить силу вкручивания. Ближе к завершению «процесса» скорость закручивания снижают, чтобы не повредить шляпку самореза. |

|

Рис. 8 — Накалывание места соединения шилом

Рис. 9 — Подготовка места установки шурупа

Рис. 10 — Зенкование отверстия под потайную или полупотайную головку шурупа: а — сверлом, б — зенковкой | Места установки шурупов размечают так же, как и для гвоздей. В более тонкой детали сверлят сквозное отверстие диаметром, немного большим диаметра шурупа. Инструмент при сверлении нужно держать под прямым углом к поверхности дерева. Для контроля вы можете поставить рядом с инструментом угольник. Если у вас хороший глазомер и уже есть некоторый опыт, можно обойтись и без него. Чтобы ограничить глубину отверстия, сделайте на сверле метку: в нужном месте обмотайте его кусочком липкой ленты. Как только маркировка на сверле достигнет поверхности дерева, вы будете знать, что отверстие имеет нужную глубину. В основной детали, в которую ввинчивают шуруп, сверлят глухое отверстие диаметром 0,6 диаметра шурупа на глубину, равную длине ввинчиваемой части шурупа. Для тонких шурупов отверстия можно проколоть шилом. |

| Рис. 11 — Завинчивание отверткой | После подготовки деталей шуруп ставят в отверстие и завинчивают отверткой (шуруповертом или дрелью) по часовой стрелке. Важен также выбор правильной отвертки (биты). Если вы возьмете отвертку (биту) не того размера, вы можете повредить ею шлиц на головке шурупа, после чего, даже применяя силу, закрутить его будет невозможно. Шурупы, смазанные машинным маслом или мылом, легче завинчиваются в деталь. После вворачивания шурупа заусенец на головке обязательно удалить шлифовальной шкуркой или напильником. |

| 12. Проконтролируйте соединение | Соединение должно быть достаточно прочным. Головки потайных шурупов не должны выступать над поверхностью. |

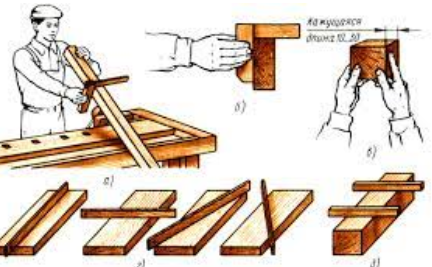

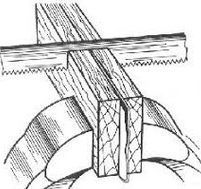

Инструкционная карта № 9. Долбление шипов и проушин в древесине

| Порядок выполнения | Инструктивные указания и пояснения |

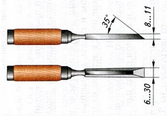

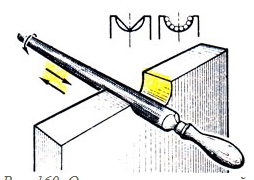

| 1. Выбрать соответствующий инструмент

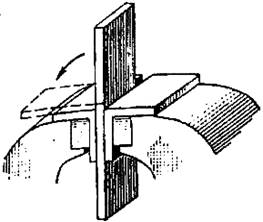

Рис. 3 — Киянка | Долбление - это выдалбливание гнезд, углублений и сквозных отверстий долотами и стамесками. Долото (столярное) применяется для выдалбливания гнезд, проушин и отверстий различной глубины. Стамеска применяется для выдалбливания неглубоких отверстий, гнезд и проушин в тонких деталях, для зачистки гнезд, пазов, профилей, фасок, для снятия кромок, заусенцев, подгонки соединений и т. п. Верхняя часть столярного долота имеет хвостовик, на который насаживается деревянная ручка. Ручка опирается на буртик, составляющий одно целое с долотом. Стандартные долота выполняются шириной 6—20 мм и толщиной 8—11 мм. Угол заточки долот составляет 30°. Применяемые стамески достаточно разнообразны по форме и выполняются шириной от 4 до 50 мм. Стамески затачивают с углом заточки 18—25°. Долото должно соответствовать ширине выбираемого гнезда. |

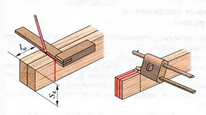

| 2. Разметь гнездо (проушину)

| Для получения шипов и проушин заготовку вначале надо разметить в продольном и поперечном направлениях. Размечают шипы и проушины с обеих сторон заготовки. На той ее части, которую надо удалить, карандашом делают пометку (Х). Сначала ведут поперечную разметку. Для этого длину шипа (проушины) откладывают с помощью линейки и карандаша от базового торца вдоль ребер. С помощью угольника отметки соединяют поперечными линиями по пластям и кромкам. Рейсмусом отмечают ширину шипа (проушины). |

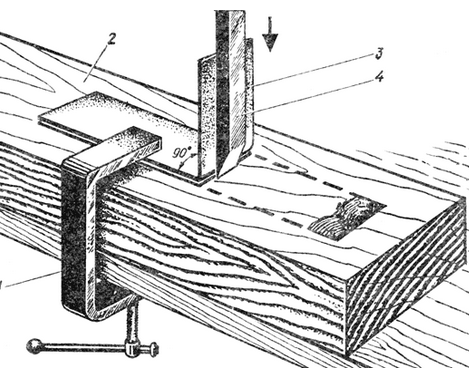

| 3. Закрепи заготовку

Рис. 4 — Закрепление с помощью заднего зажима Рис. 5 — Закрепление струбциной к крышке верстака | До начала долбления деталь укладывают на столе или верстаке и прочно закрепляют. При выдалбливании сквозных гнёзд во избежание порчи крышки стола или верстака под деталь подкладывают отрезок бракованной доски. |

| 4. При работе строго соблюдай правила безопасности! | Правила безопасности при долблении древесины: 2. Работать следует только исправным и хорошо заточенным инструментом; 3. Не следует подрезать шипы и проушины стамеской и напильником, держа детали на коленях или в руке, а делать это нужно на верстаке в закрепленном положении; 4. Нельзя резать древесину стамеской в направлении руки, поддерживающей деталь, нужно двигать стамеску лезвием от себя; 5. Следует ударять киянкой точно вдоль оси долота; 6. Переносить долото (стамеску) можно только лезвием вниз; 7. По окончании работы долото (стамеску) нужно класть лезвием от себя. Нужно проследить, чтобы лезвия не выступали за край крышки верстака. |

| 5. При выполнении работ по долблению древесины прими правильное положение корпуса тела и правильно выполни хватку инструмента

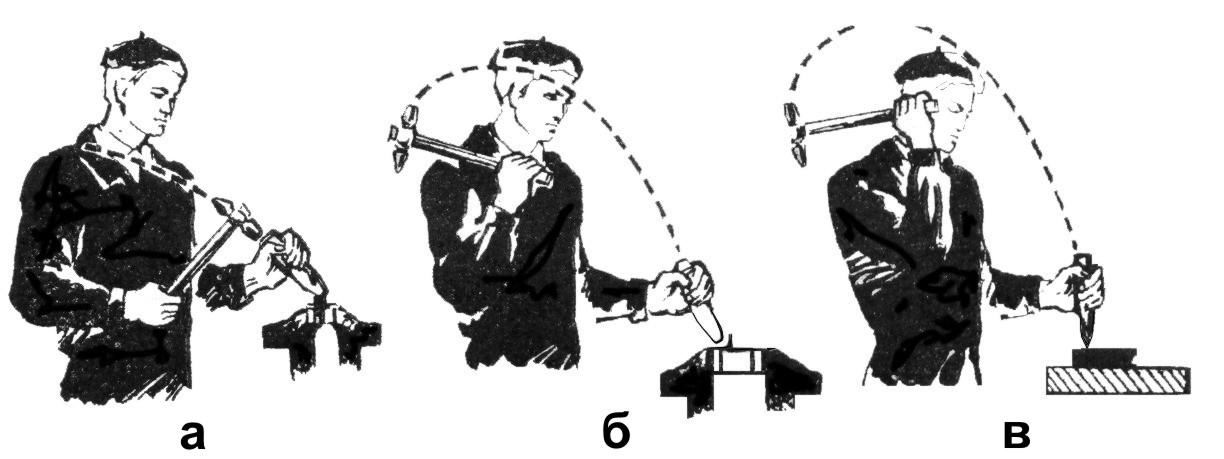

| При выполнению работ по долблению древесины левой рукой берут за ручку долото (стамеску), а в правую руку киянку. В зависимости от вида выполняемых работ по долблению древесины, необходимо принять правильную рабочую позу: при работе стоя принять устойчивое положение — левая нога немного вперед и перпендикулярно к заготовке, правая под углом 70 — 800 повернута вбок. |

| 6. Выполнение долбления древесины

| Долото устанавливают фаской, обращенной внутрь, отступив на (1–2 мм) от размеченной риски, и лёгкими ударами киянки по ручке углубляют его в древесину, вновь ударяют по ручке киянкой, а затем, покачивая его, вынимают древесину и таким образом продолжают долбление. Отступать от риски разметки на (1–2 мм) необходимо для последующей зачистки этого места стамеской. Для выдалбливания отверстия подрубают волокна древесины на глубину 4-5 мм под углом 45-60° и срезают (удаляют) стружку, повторяя эти два приема несколько раз. Стенки выдолбленного отверстия должны быть ровными и перпендикулярными к поверхности детали (кроме наклонных отверстий). Гнёзда прямоугольной формы долотами выбирают по разметке, причём при долблении сквозных гнёзд разметку наносят с обеих сторон детали, несквозных – с одной стороны. При долблении следят за тем, чтобы кромки гнёзд не сминались. Во избежание сминания кромок наклон долота должен быть направлен к середине гнезда. При долблении сквозных гнёзд древесину выбирают сначала с одной стороны, а затем, повернув деталь, – с другой. При долблении нужно соблюдать точные размеры гнёзд. Не допускаются сколы древесины у гнезда. |

| 7. Проконтролируй качество выполнения долбления | Шип должен входить в гнездо (проушину) с усилием. |

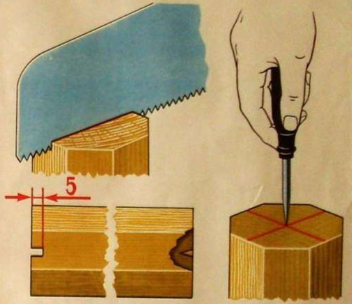

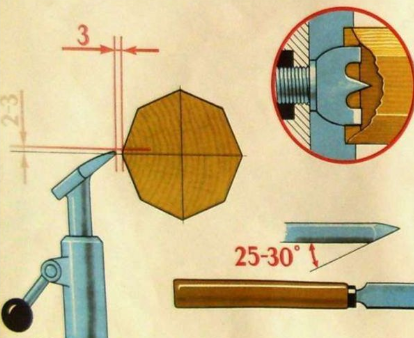

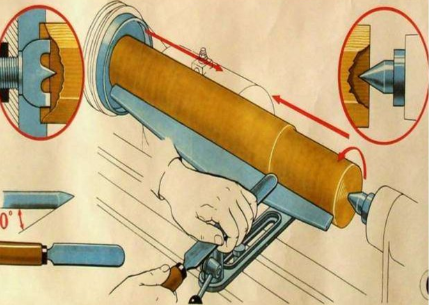

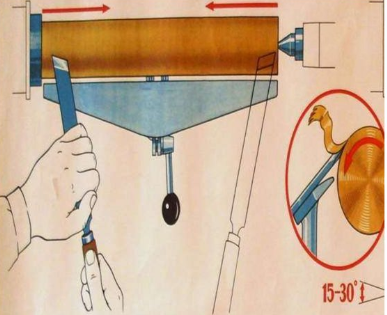

Инструкционная карта №10. Работа на токарном станке по дереву СТД-120М

| Порядок выполнения | Инструктивные указания и пояснения |

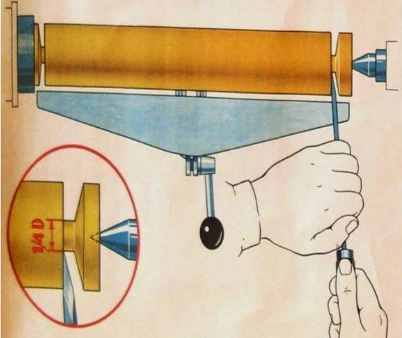

| 1. Оборудование для выполнения работ по точения заготовок из древесины

| Конструкция СТД-120М включает в себя все основные элементы станка, необходимые для выполнения операций точения. На станине, рассчитанной на настольное размещение, расположена неподвижная передняя бабка, несущая на себе шпиндельный вал, вращаемый электромотором. На его рабочий конец монтируется зажимной патрон, планшайба, центр-вилка, входящие в комплект поставки или иное приспособление для установки и центрирования заготовки, а на противоположном конце установлен приводной шкив ременной передачи. Шкив состоит из двух каналов разного диаметра, позволяющих с помощью переустановки ремня изменять частоту вращения вала, различную для чернового и чистового точения (малого и большого диаметра заготовок). Размещение режущего инструмента, его продольная и поперечная подачи осуществляются вручную с опорой на держатель, фиксируемый зажимными винтами на направляющих станины. На этих направляющих устанавливается и задняя бабка, в которой помещают станочный центр для поддержки длинной заготовки или инструмент для обработки отверстий (сверло, развертку и т.п.). Максимальный диаметр обработки — 190 мм, максимальная длина заготовки — 500 мм. |

| 2. Настройка скорости вращения шпинделя | Перед началом работы устанавливается скорость вращения шпинделя, они же обороты, которые зависят как от выполняемой операции, так и от обрабатываемого материала. Изменение оборотов шпинделя происходит за счёт изменения положения клиновидного ремня в ручьях шкивов электродвигателя и шпинделя. Возможно два положений ремня и соответственно две фиксированных скоростей вращения шпинделя. Их изменение несложно и не занимает много времени.

|

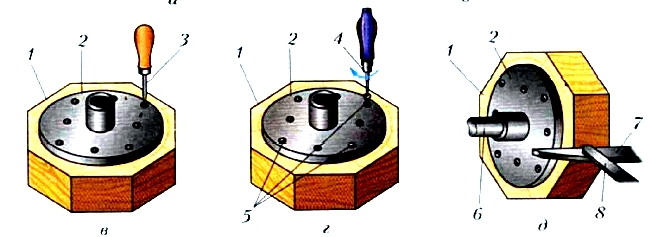

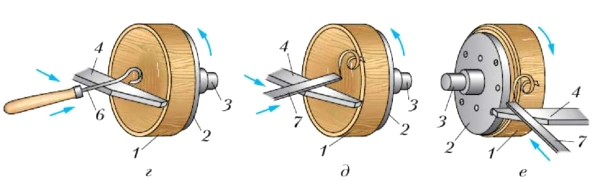

| 3. Приспособления для закрепления заготовок

Рис.3 — Приспособления для закрепления заготовок: а — патрон, б — трезубец, в - планшайба | В зависимости от вида заготовки и выполняемых работ на шпиндель станка СТД-120 должно быть установлено одно из приспособлений, входящих в комплект станка: патрон, центр-вилка или планшайба. Патрон (рис. 3, а) служит для закрепления коротких заготовок при обработке с торца. Центр-вилка (рис. 3, в) предназначена для закрепления длинных деревянных заготовок при обработке в центрах. Планшайба (рис. 3, б) представляет собой металлический диск, в центре которого выступает бобышка с внутренней резьбой для навертывания на шпиндель. |

|

Рис. 4 — Закрепление в патроне

| В зависимости от формы и назначения будущей детали заготовку устанавливают в центрах передней и задней бабок или на шпиндель передней бабки. Во всех случаях заготовку следует установить так, чтобы она воспринимала вращательное движение шпинделя. Заготовки небольшого диаметра и длиной до 150 мм закрепляют в патроне (рис. 4). Перед этим конец заготовки немного сострагивают на конус, зажимают в зажиме верстака и киянкой вбивают в патрон. Для более надёжного закрепления через боковое отверстие в заготовку завинчивают шуруп. Длинные заготовки одним концом закрепляют в трезубце (рис.5). Для этого в центре торца заготовки делают углубление шилом и просверливают отверстие диаметром 4-5 мм на глубину 5-9 мм. После этого через центр заготовки делают пропил ножовкой с мелкими зубьями на глубину 3-5 мм. В центре другого торца делают углубление шилом. Короткие заготовки большого диаметра крепят в планшайбе (рис. 6), прикручивая заготовку шурупами. |

| 5. При работе строго соблюдай правила безопасности! | Проверить легкость вращения шпинделя. Проверить инструмент (заточка, исправность, соответствие размеру). Работать на токарном станке можно только с разрешения учителя. Выключать станок следует нажатием на кнопку красного цвета. Нельзя класть инструменты и посторонние предметы на стол станка. Движущиеся части станка должны быть надежно ограждены. Перед работой надо проверить надежность закрепления заготовки. Подготовку токарного станка к работе и уборку стружек можно производить только после его остановки. Нельзя тормозить руками вращающиеся части станка (заготовку). При работе на станке работать только в защитных очках. Уборку произвести при помощи щетки (кисточек). |

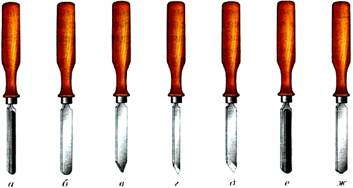

| 6. Выбери соответствующий виду точения и планируемому результату инструмент

а - полукруглая желобчатая узкая; б - полукруглая плоская; в - заострённая с острым утлом при вершине; г - косая узкая; д - косая; е - полукруглая желобчатая; ж - заострённая с тупым утлом при вершине | Основными инструментами для точения служат резцы: рейер (рис. 7, а) – для чернового точения и протачивания канавок и майзель (косая стамеска) – для чистового точения, отрезания и подрезания заготовок. Токарную стамеску держат двумя руками, передвигая по подручнику. Полукруглые стамески (а, б) применяют для черновой профильной обработки древесины, а стамески с косыми (угловыми) режущими кромками (в) - для чистовой обработки поверхностей, а также для вытачивания конусов и подрезания торцов. Стамески должны быть остро заточенными и с неповрежденными ручками. |

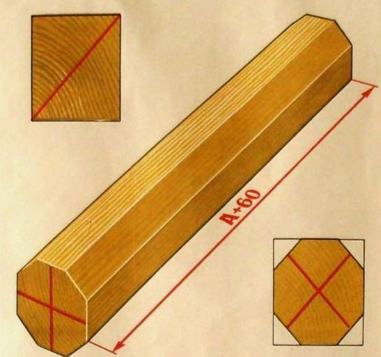

| 7. Подготовь заготовку к точению

Рис. 8 — Подготовка бруска (более 30 мм) для точения на станке

| Выбор заготовки начинают с её осмотра: на ней не должно быть пороков древесины (сучки, трещины и т.д.). Наилучшей для обработки подойдет древесина лиственных пород: берёзы, липы, клёна и т.д. Деревянную заготовку нужно надежно закрепить либо в центрах, либо на планшайбе. Дальше следует подвести подручник поближе к заготовке, провернуть вал с болванкой — она не должна его задевать. Верхняя часть подручника должна располагаться на 2 — 5 миллиметров ниже оси вращения.

|

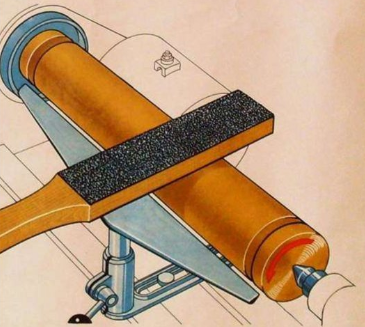

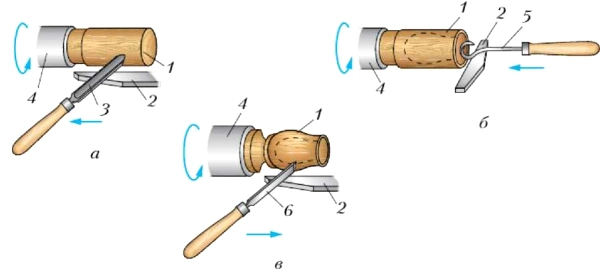

| 8. Точение цилиндрических и конических деталей Рис.13 — Шлифование заготовки колодкой | За первый проход снимают стружку толщиной 1…2 мм серединой лезвия рейера. Дальнейшее точение выполняют боковыми частями лезвия при движении стамески как влево, так и вправо. После 2…3 мин работы следует остановить станок и проверить крепление заготовки и зазор между заготовкой и подручником (2-3 мм). Когда остается снять 3…4 мм, начинают чистовое точение. Майзель ставят на ребро тупым концом вниз. Стружку срезают серединой и нижней частью лезвия. Конические детали точат с толстого края к тонкому. Для подрезания торцов майзель ставят острым углом вниз и по риске делают неглубокий надрез. Затем, отступив немного вправо или влево (в зависимости от того, какой торец подрезают), наклоняют стамеску и срезают на конус часть заготовки. Эту операцию повторяют несколько раз, пока не останется шейка диаметром 8…10 мм. Шлифование готовой детали выполняют шлифовальной шкуркой, которую обертывают вокруг детали и удерживают руками, или шлифовальной колодкой (рис.13).

|

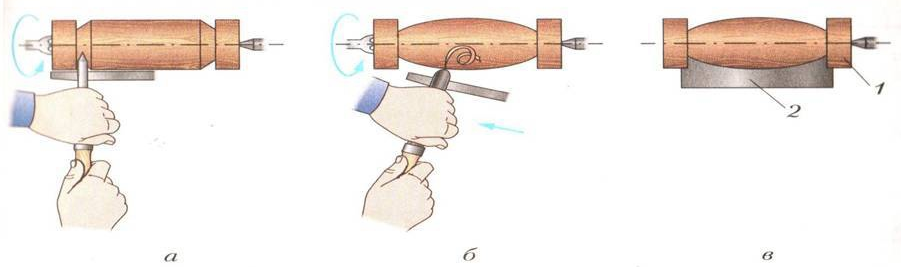

| 9. Обработка вогнутой и выпуклой криволинейной поверхности

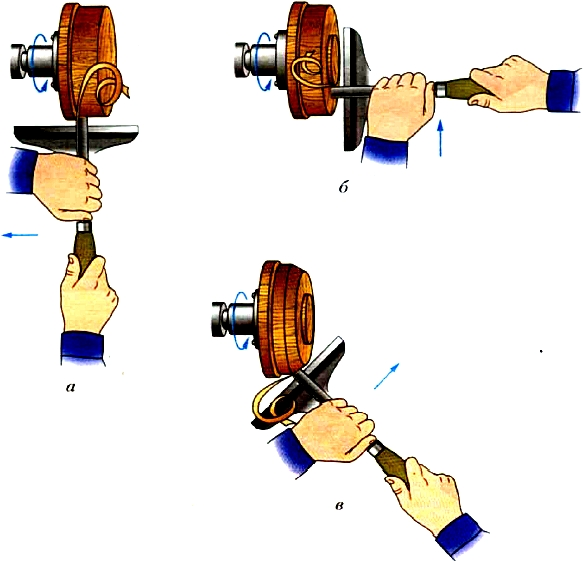

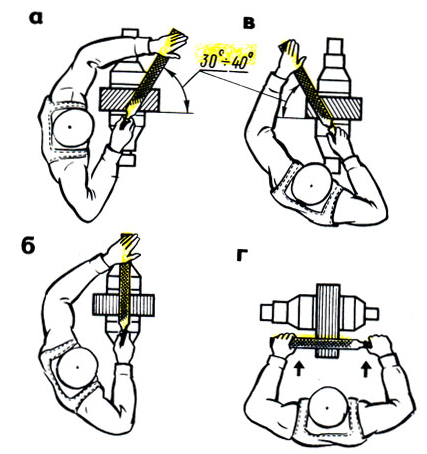

Рис. 15 — Обработка выпуклой поверхности: а — подрезание торцов; б - черновое точен ; в — проверка формы шаблоном: 1 — заготовка, 2 - шаблон | Для обработки вогнутой поверхности сначала обтачивают цилиндрическую заготовку диаметром, равным диаметру буртика. После этого делают разметку центра и краёв криволинейной поверхности. Затем полукруглой стамеской проводят черновое точение от центра к краям (рис. 14, а), постоянно контролируя наименьший диаметр заготовки с помощью кронциркуля. Чистовое точение выполняют косой стамеской от краёв к центру. Для этого переставляют подручник под углом к оси заготовки вдоль обрабатываемой поверхности. Причём станок периодически останавливают и контролируют форму поверхности с помощью шаблона (рис. 14, б). Шаблон изготовляют из твёрдого картона, листовой пластмассы или жести. Шаблон прикладывают к заготовке и карандашом помечают места его соприкосновения с заготовкой. Затем при последующей обработке эти места срезают стамеской. Для подрезания торцов и проточки канавок часто применяют узкую стамеску — штихель, напоминающую узкое столярное долото. Это позволяет уменьшить длину крайних отрезаемых участков заготовки и сэкономить расход древесины. Для получения у прорезаемых канавок гладких стенок штихель затачивают так, чтобы его ширина от лезвия к рукоятке уменьшалась. Получение выпуклой криволинейной поверхности также начинают с обточки цилиндра и разметки заготовки по длине. Косой стамеской подрезают горцы, примыкающие к криволинейной поверхности (рис. 15, а). Затем выполняют черновое и чистовое точение от центра к краям (рис. 15, б), периодически контролируя форму поверхности шаблоном (рис. 15, в). |

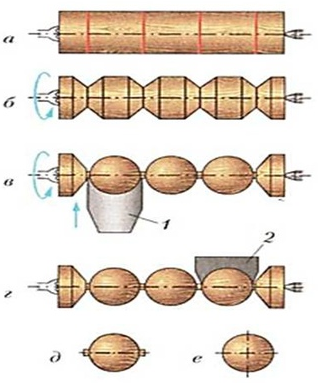

| 10. Точение шаров и дисков

| Для изготовления шаров вытачивают цилиндрическую заготовку диаметром, равным диаметру шара плюс припуск 4...5 мм на диаметр. Заготовку размечают по длине (рис. 16, а) и проводят черновое точение конусных поверхностей (рис. 16, б). Затем выполняют чистовую обработку сферы косой стамеской. Если необходимо изготовить большое количество одинаковых шаров, применяют специальную вогнутую стамеску с радиусом, равным радиусу шара (рис. 15, в). Форму шара периодически проверяют с помощью шаблона (рис. 16, г). После точения сферы шары зачищают шлифовальной шкуркой. Заготовку снимают со станка, отпиливают шейки (рис. 16, д) и зачищают места отреза напильником с мелкой насечкой до получения готового шара (рис. 16, е). Чтобы получить диски со скруглёнными краями, сначала вытачивают цилиндрическую заготовку и размечают её по длине (рис. 17, а). Затем прорезают канавки (рис. 17, б) и после этого придают овальную форму краям диска косой стамеской. Если необходимо получить много одинаковых дисков, используют специальную радиусную стамеску (рис. 17, в). Контроль производят кронциркулем и шаблоном (рис. 17, г). Заготовку снимают со станка и разрезают ножовкой по шейкам (рис. 17, д), после чего зачищают торцы дисков. |

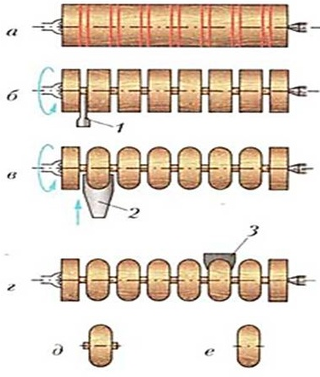

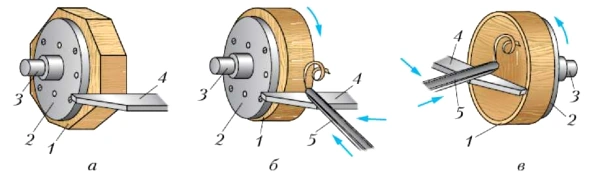

| 11. Точение на планшайбе Рис. 19. Технология изготовления вазы: | Различают несколько видов точения. Продольное, при котором режущий инструмент (стамеска) во время вращения детали перемещается вдоль оси заготовки (рис. 18, а). Поперечное, когда стамеска перемещается поперёк оси заготовки (рис. 18, 6). Продольно-поперечное, при котором инструмент перемещается одновременно и вдоль оси, и поперёк оси вращения заготовки. Восьмигранную заготовку закрепляют па планшайбе (рис. 19, а) и проводят черновое точение наружной поверхности полукруглой стамеской — рейером (рис. 19, б). После этого переустанавливают подручник и выполняют растачивание внутренней полости вначале рейером (рис. 19, в), а затем крючком (режущий инструмент) (рис. 19, г) или фасонной стамеской, имеющей закруглённое лезвие. Донышко зачищают плоской стамеской (рис. 19, д). Размеры внутренней полости периодически контролируют шаблоном. Обработав внутреннюю полость, переходят к чистовому точению наружной поверхности и подрезанию торца косой стамеской — мейселем. Не следует делать толщину стенок вазы меньше 5 мм. Затем подрезают основание вазы плоской стамеской (рис. 19, е). Зачищают изделие шлифовальной шкуркой. |

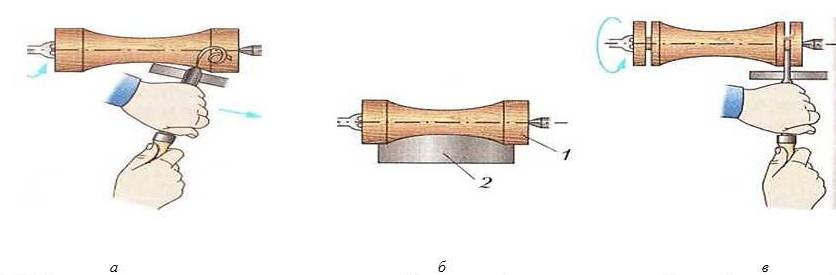

| 12. Обработка заготовки, установленной в трубчатом патроне станка

| Если небольшую заготовку устанавливают в трубчатом патроне станка, обработку также начинают с чернового точения, придавая заготовке цилиндрическую форму полукруглой стамеской (рис. 20, а). Затем переустанавливают подручник и растачивают внутреннюю полость крючком (рис. 20, б), контролируя её форму с помощью шаблона. После этого обрабатывают наружную поверхность мейселем (рис. 20, в), постоянно контролируя размеры кронциркулем или штангенциркулем, а также по шаблону. Затем подрезают торцы. Изделие зачищают шлифовальной шкуркой, останавливают станок и отрезают припуск. |

| 13. Проконтролируй качество выполнения точения | Контроль диаметра детали производят в нескольких местах штангенциркулем после остановки станка. Прямолинейность поверхности проверяют линейкой или угольником на просвет. Фасонные формы детали проверяют шаблоном. |

Инструкционная карта №11. Правка заготовок из металла

| Порядок выполнения | Инструктивные указания и пояснения |

| 1. Подготовь рабочее место

Рис. 1 — Правильная плита | 1. Разложить заготовки, инструменты и приспособления в порядке выполнения работы. 2. Установить высоту тисков по росту . 3. Зажимать заготовку (приспособление) в тисках только усилием ручки. |

| 2. Выбери инструмент Рис. 2 — Инструменты для правки металлов: а — молоток, б — киянка, в — металлические гладилки

| Править тонколистовой металл вручную лучше всего на правильной плите (рис. 1) молотком с незакаленным бойком или киянкой (рис.2, а)). Боек у молотка должен быть круглый, так как бойком с квадратными углами можно случайно сделать вмятины на поверхности металла. Молоток для правки должен обладать гладкой и хорошо отшлифованной поверхностью бойка. Иногда для правки листов применяют молотки со вставками из мягких металлов — меди, свинца. Листы очень тонкого металла (фольга) правят деревянным бруском (рис. 3). Для тонкого листового и полосового металла применяют также деревянные или металлические гладилки и поддержки. |

| 4. При работе строго соблюдай правила безопасности! | Работать можно только исправным инструментом. Остерегаться острых кромок листовой заготовки и проволоки. При правке проволоки надёжно закреплять в тисках деревянные бруски и стальную оправку. |

| Правка тонколистового металла | |

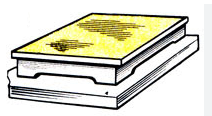

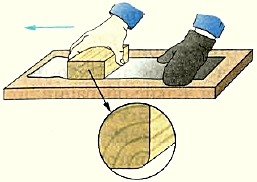

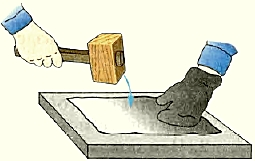

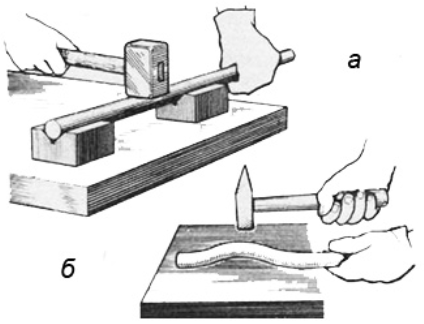

| 3. Правка тонколистового металла до 0.3 мм

Рис. 3 — Правка тонколистового металла гладилкой | Очень тонкий листовой металл — фольгу — распрямляют на гладкой поверхности ватным тампоном. Заготовку из жести (алюминия, меди, мягкой стали) толщиной до 0,3 мм правят так: её укладывают на гладкую твёрдую поверхность, прижимают левой рукой с надетой рукавицей и проглаживают деревянным бруском, перемещая его вдоль заготовки (рис. 3). Листы жести правят деревянным бруском, поглаживая им по металлу в разные стороны. Чтобы не повредить заготовку из жести, нижние рёбра бруска должны иметь радиусные закругления. |

| 6. Правка листового металла киянкой | Тонколистовой металл толщиной более 0,5 мм правят деревянным (или с медными, латунными, свинцовыми вставками) молотком — киянкой. Для этого лист укладывают на металлическую (правильную) плиту (рис. 1) выпуклым участком вверх. Прижать лист к плите, киянкой наносить удары между выпуклостями, периодически переворачивая лист. Удары наносят киянкой, начиная с краёв листа, постепенно приближаясь к выпуклости. Вблизи выпуклого участка удары наносят чаще, но с меньшей силой. По самой выпуклости удары не . наносят, так как неровность от этого только увеличивается. |

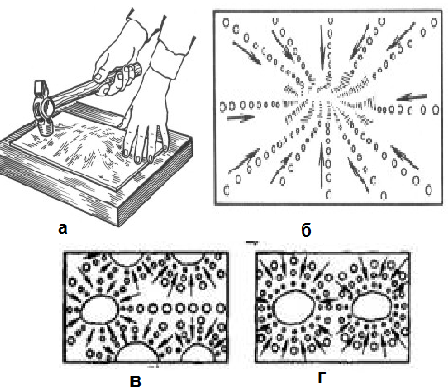

| 7. Правка листового металла молотком Рис. 5 — Правка листового металла молотком: а — приемы правки, б — направление и сила ударов молотком при одной выпуклости, в — нескольких выпуклостей по краям, г — нескольких выпуклостей посередине | Листовой металл толщиной свыше половины миллиметра правят таким образом. Все выпуклости обводят мелом и кладут лист на плиту выпуклостью вверх. Молотком наносят удары с краев листа по направлению к выпуклой части. При этом ровная часть листового металла будет вытягиваться, а выпуклая постепенно выправляться. При правке заготовок удары надо наносить с краев листа по всему периметру по направлению к выпуклой части, в противном случае выпуклость может увеличиваться. Приближаясь к выпуклому месту, силу ударов постепенно уменьшают, но наносят удары чаще. Если выпуклость расположена по краям листа (волнистость), удары следует наносить от середины к краям листа. На листе с несколькими выпуклостями удары наносить в промежутках между выпуклостями, после этого править каждую отдельную выпуклость. После устранения волнистости лист перевернуть и легкими ударами восстановить его прямолинейность (удары наносить частые, но не сильные, по мере приближения к границам выпуклости удары наносить чаще и слабее). |

| Правка полосового металла | |

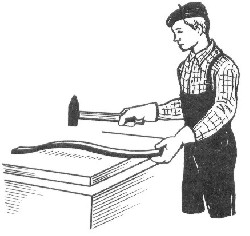

| 8. Правка полосового металла, изогнутого по плоскости

Рис. 6 — Правка полосового металла на правильной плите | Отметить выпуклые места мелом. Надеть рукавицы. Правку полос металла начинают с самой выступающей части полосы. Положить полосу на плиту выпуклостью вверх, так чтобы она соприкасалась с плитой по двум линиям. Наносить по выпуклым местам полосы сильные удары молотком, уменьшая силу ударов по мере выправления. Наносить удары молотком от края к середине выпуклости. Проверить точность правки на плите на просвет или с помощью щупа либо поверочной линейки. Отклонение – не более 0.5 мм на длине 500 мм.

|

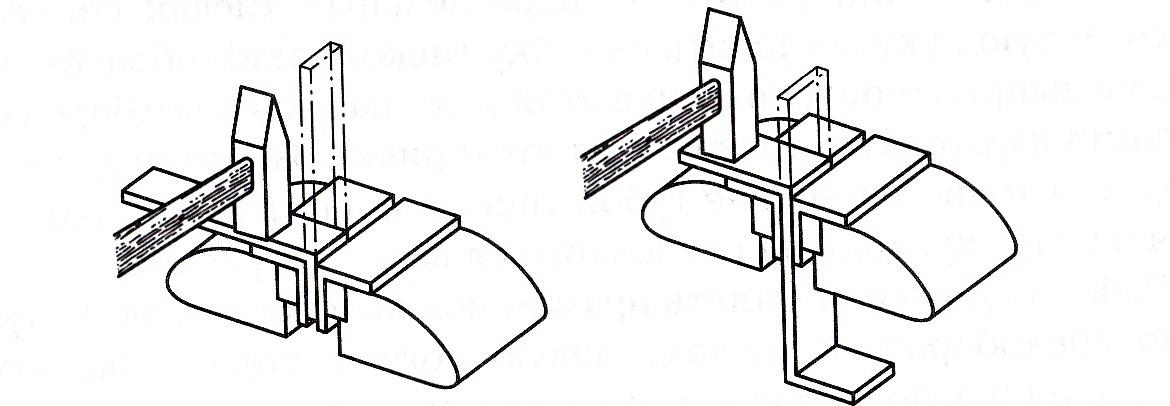

| 8. Правка полосового металла, изогнутого по ребру

Рис. 7 — Правка полосового металла, изогнутого по ребру носком молотка | Определить границы кривизны. Положить искривленную полосу на плиту. Удары наносить носком молотка по вогнутой части полосы, располагая его поперек кромки, до тех пор, пока полоса не примет прямолинейную форму (см. рисунок). Допустимое отклонение от прямолинейности – до 0,5 мм на длине 500 мм. |

| 8. Правка полосового металла, со спиральной кривизной

Рис. 8 — Правка полосового металла, со спиральной кривизной: а — заготовка одним концом закреплена а тисках — другим в ручных тисках: 1 — тиски, 2 — заготовка, 3 — ручные тиски, 4 — вороток (стальной стержень); б — правка при помощи воротка (правильной вилки) | Закрепить полосу в тисках перпендикулярно их губкам. Конец полосы зажать ручными тисками. Вставить в разъем ручных тисков металлический рычаг (стержень, пруток, стальную полосу). Равномерным вращением выправить спиральный изгиб. Окончательную правку провести обычным (описанным выше) способом. Контроль правки – «на глаз», наложением на поверочную плиту (по просвету) или с помощью щупа.

|

| Правка проволоки, пруткового материала | |

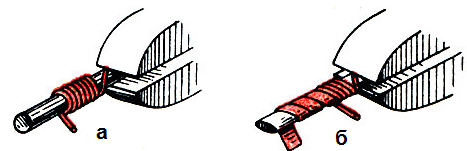

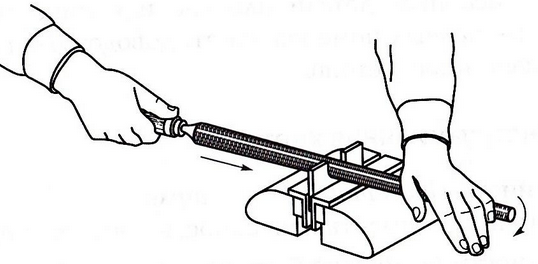

| 9. Приемы правки проволоки

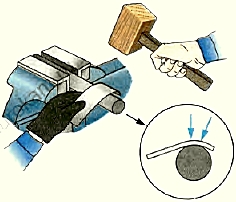

| Правку мягкой (например, медной) тонкой проволоки можно выполнять, протягивая её между двумя деревянными брусками, зажатыми в тисках (рис. 9, а) или перемещая её вокруг цилиндрической стальной оправки (рис. 9, б). Толстую алюминиевую или медную проволоку правят киянкой (рис. 9, в), а стальную — молотком. |

| 10.Правка пруткового материала диаметром 10 – 20 мм на призма

| Определить выпуклые места и наметить их мелом. Установить пруток на призмы, расстояние между которыми 50 – 150 мм, выпуклостью вверх. Правку короткого пруткового материала выполняют на призмах и правѝльных плитах (рис. 10, а) или простых подкладках, нанося молотком удары по искривленным участкам заготовки (рис. 10, б). Устранив искривления, добиваются прямолинейности, нанося легкие удары по всей длине прутка и одновременно поворачивая его. Прямолинейность проверяется на глаз или по просвету между плитой и прутком. |

| 11. Контроль качества правки металлов

| Качество правки проверяют, прикладывая линейку к листовой (полосовой) заготовке или проволоке и рассматривая заготовку на просвет. |

Инструкционная карта №12. Гибка заготовок из металла

| Порядок выполнения | Инструктивные указания и пояснения |

| 1. Подготовь рабочее место

| 1. Разложить заготовки, инструменты и приспособления в порядке выполнения работы. 2. Установить высоту тисков по росту . 3. Зажимать заготовку (приспособление) в тисках только усилием ручки. |

| 2. Выбери инструменты и приспособления Рис. 1 — Инструменты для гибки заготовок из металлов:

Рис. 2 — Металлические элементы для гибки заготовок в тисках: 1 — оправки, 2 - уголок | Для гибки заготовок часто применяют оправки в виде брусков металла различной формы (рис. 2). Гнуть тонколистовой металл вручную лучше всего на оправке молотком с незакаленным бойком или киянкой. Боек у молотка должен быть круглый, так как бойком с квадратными углами можно случайно сделать вмятины на поверхности металла. Молоток для гибки должен обладать гладкой и хорошо отшлифованной поверхностью бойка. Иногда для гибки применяют молотки со вставками из мягких металлов — меди, свинца. Заготовки большой длины можно гнуть в приспособлении, представляющем собой металлический уголок, прикрепленный к деревянному брусу. |

| 3. При работе строго соблюдай правила безопасности! | Работать можно только исправным инструментом. Остерегаться острых кромок листовой заготовки и проволоки. При гибке проволоки, полосы, круга и других профилей — надёжно закреплять в тисках стальную оправку. |

| Гибка полосового металла в слесарных тисках | |

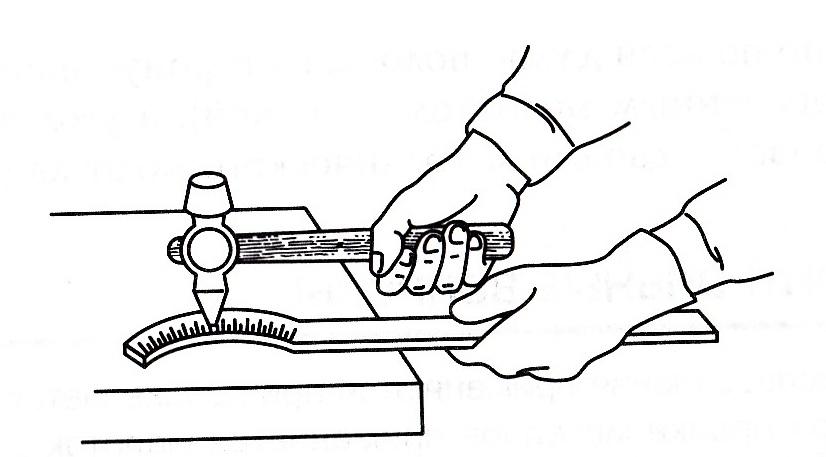

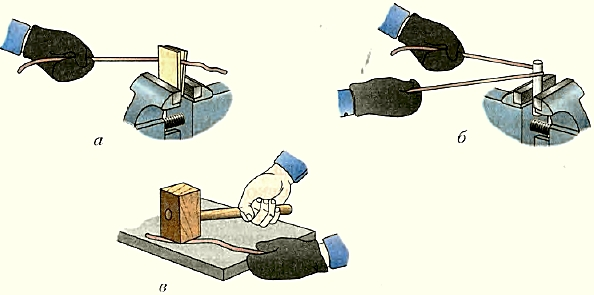

| 4. Гибка листового металла под углом

Рис. 3 — Гибка листового металла в тисках

| Отметить чертилкой место изгиба согласно чертежа, учитывая необходимый припуск на изгиб с внутренней стороны в пределах 0,5-0,8 толщины металла. Гибку небольших заготовок из тонколистового металла выполняют в тисках. Закрепить полосу в тисках так, чтобы разметочная риска была обращена к неподвижной губке тисков и выступала над ней на 0,5 мм. Чтобы не испортить поверхность заготовок, на губки тисков надевают нагубники. Гибку выполняют киянкой. Можно пользоваться слесарным молотком, но удары следует наносить не по заготовке, а по деревянному бруску, который будет отгибать металл, не оставляя на нем вмятин. Первоначально легкими ударами сгибают края заготовки, а затем переходят к ее средней части. |

| 5. Гибка на оправке Рис. 5 — Гибка листовой заготовки (полосы)

Рис. 7 — Гибка криволинейной детали на цилиндрической оправке | Отметить на полосе место изгиба. Изогнуть полосу под прямым углом. Отметить место второго изгиба. Закрепить полосу в тисках вместе с оправкой так, чтобы риска была обращена в сторону загиба и выступала над ребром оправки на 0,5 мм (рис. 5). Изогнуть полосу до полного прилегания ее к грани оправки . Для гибки криволинейной детали, например кольца, используют цилиндрическую оправку (рис. 7). При сгибании тонколистового металла под прямым углом с помощью прямоугольных оправок их прочно закрепляют в тисках. Сгибаемый лист накладывают на оправку так, чтобы разметочная риска совпала с ребром оправки. Ударами киянки сначала отгибают края загибаемой части листа, а затем сгибают по всей длине.

|

| Гибка заготовок в гибочных приспособлениях | |

| 6. Гибка прутка на оправке

Рис. 8 —Гибка прутка на оправке (специальное приспособление): 1 — гибочное приспособление, 2,4 — концы прутка, 3 — оправка, 5 — штифт, 6 — тиски. | Закрепить в тисках гибочное приспособление. Вставить пруток в зазор между штифтами. Нажимая рукой на свободный конец прутка, изогнуть его конец в кольцо (если свободный конец прутка короткий или пруток толстый, изгибать его ударами молотка).

|

| 7. Гибка полосового металла «на ребро»

Рис. 9 — Правка полосового металла, изогнутого по ребру носком молотка | Закрепить приспособление в тисках или на плите. Ролик и верхнюю часть заготовки смазать машинным маслом. Установить заготовку в прорезь приспособления и закрепить ее винтом упора. Нажимая руками на рычаг изгибать заготовку. |

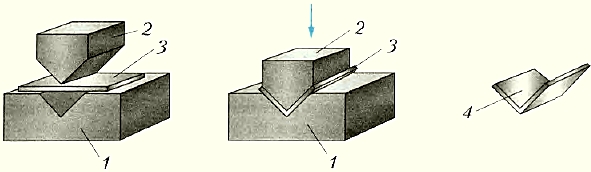

| 8. Гибка заготовок при помощи гибочных штампов

| Для гибки часто используют гибочные штампы различной конструкции, один из которых показан на рисунке 10. Штамп состоит из неподвижной части — матрицы и подвижной — пуансона. Форма рабочей части матрицы и пуансона такая же, как у готовой детали. Листовую заготовку укладывают на матрицу, пуансон под действием пресса движется вниз и сгибает (формует, штампует) заготовку, придавая ей нужную форму. Для деталей различной формы необходим свой штамп.

|

| Гибка проволоки | |

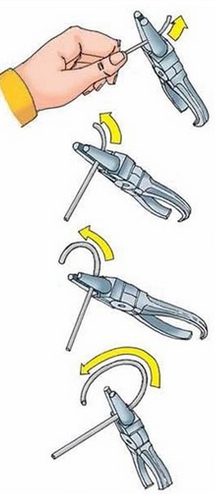

| 9. Гибка тонкой проволоки плоскогубцами или круглогубцами

Рис. 11 — гибка проволоки круглогубцами | Мягкую проволоку диаметром до 3 мм сгибают плоскогубцами и круглогубцами. Плоскогубцы применяют, когда необходимо согнуть часть заготовки под нужным углом. Для сгибания деталей криволинейной формы применяют круглогубцы.

|

| 10. Гибка проволоки в тисках

Рис. 12 — Гибка проволоки в тисках

| Толстую проволоку гнут в тисках с помощью оправок. Оправки выбирают диаметром чуть меньшим внутреннего диаметра звена, потому что упругость проволоки не позволяет ей достаточно плотно пристать к оправке; за счет этой же упругости внутренний диаметр звеньев после снятия их с оправки увеличивается до необходимого. Гибка звеньев овальной формы из проволоки осуществляется строго в той же последовательности, что и гибка звеньев круглой формы. Оправками для гибки таких звеньев служат металлические (медь, латунь, сталь) заданного профиля полосы с закругленными (неострыми) краями. Гибка спирали, витки которой повторяются равномерно по всей длине, выполняется с помощью приспособления, изображенного на рис. 13. |

| 11. Контроль качества гибки металлов

| Контроль качества: поверхность заготовки не должна иметь засечек, царапин, трещин, забоин, вмятин. Проверку углов производить шаблоном, размеров – штангенциркулем, масштабной линейкой. |

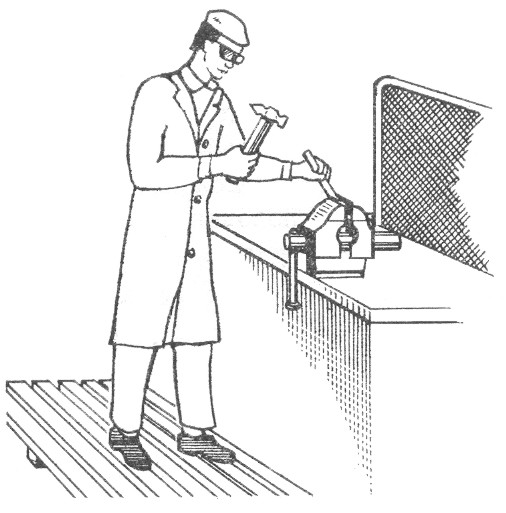

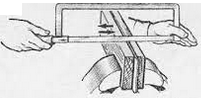

Инструкционная карта №13. Рубка металлов

| Порядок выполнения | Инструктивные указания и пояснения |

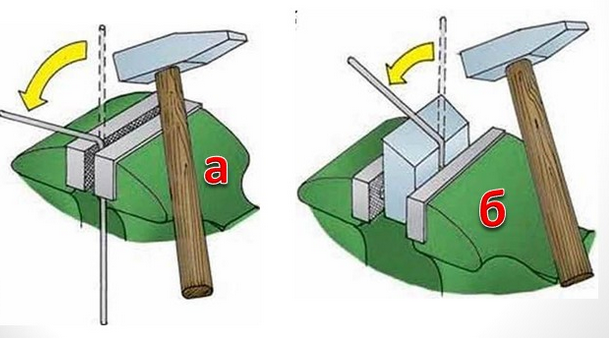

| Рубка по уровню губок тисков | |

|

Рис. 1 - Установка высоты тисков по росту

| 1. Разложить заготовки, инструменты и приспособления в порядке выполнения работы. 2. Установить высоту тисков по росту (при использовании параллельных тисков согнутую в локте левую руку ставят на губки тисков так, чтобы концы выпрямленных пальцев руки касались подбородка). 3. Зажать заготовку в тисках только усилием ручки. |

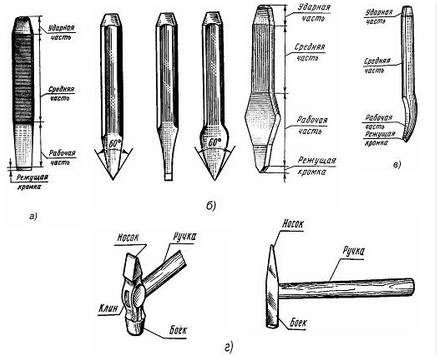

| 2. Выбери инструмент в зависимости от выполняемой операции

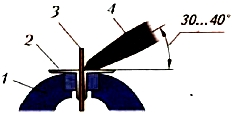

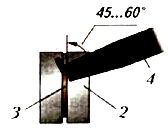

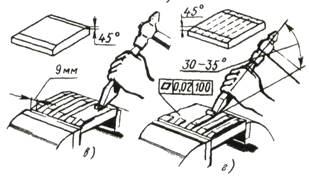

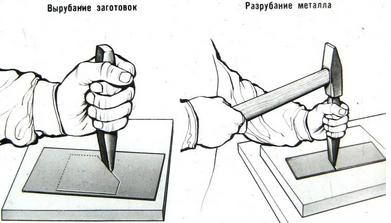

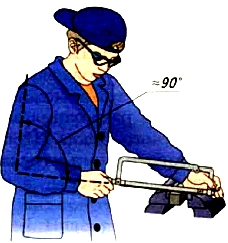

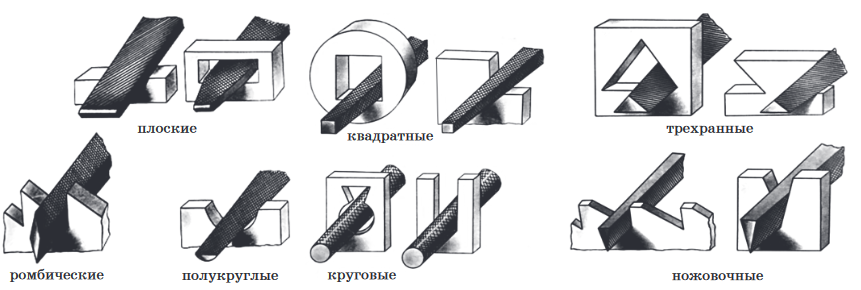

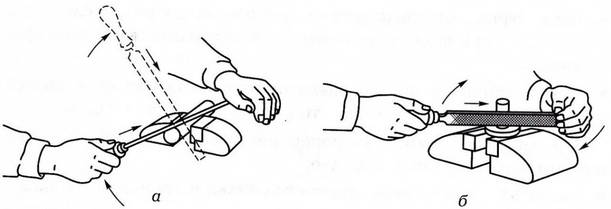

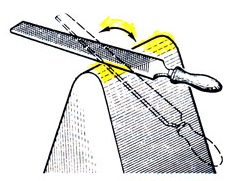

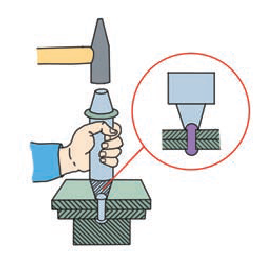

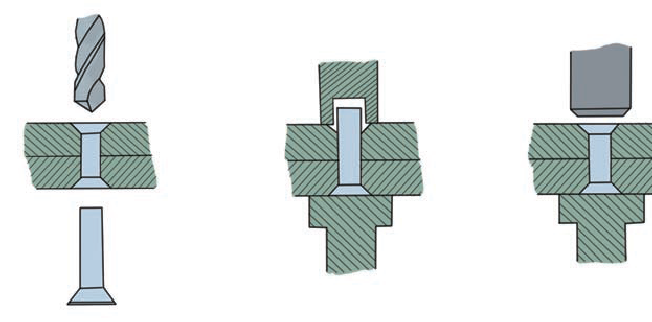

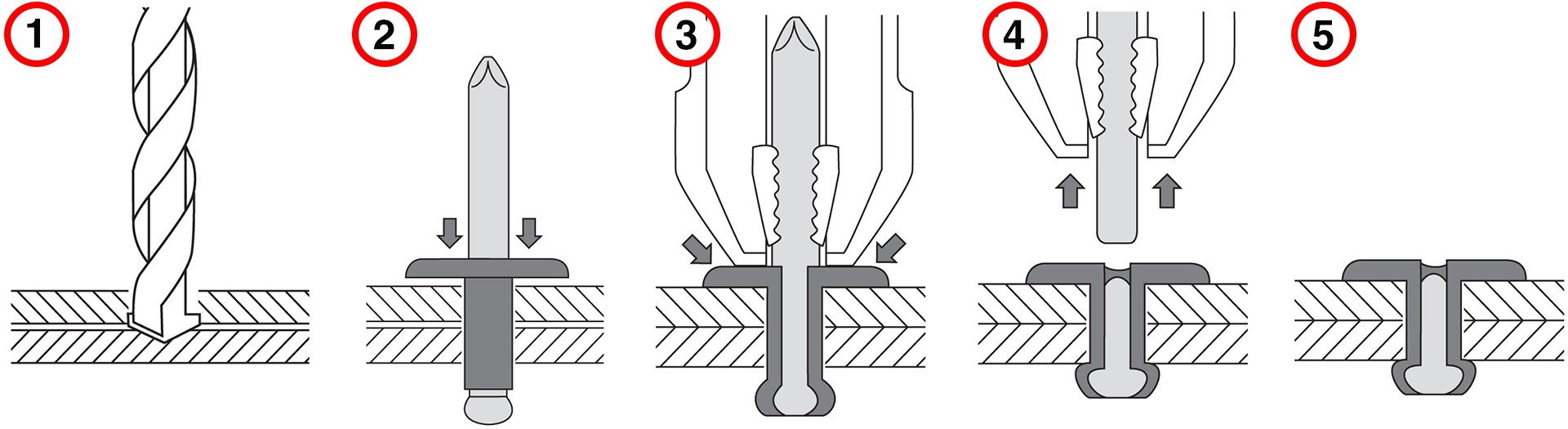

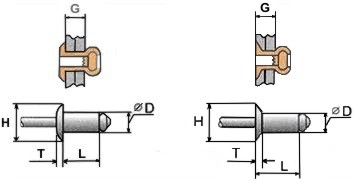

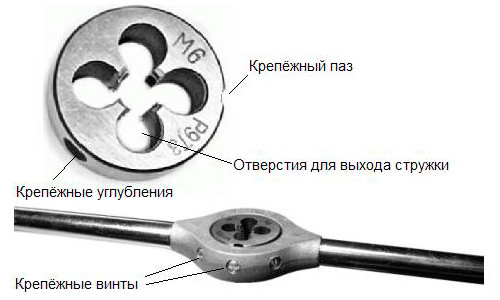

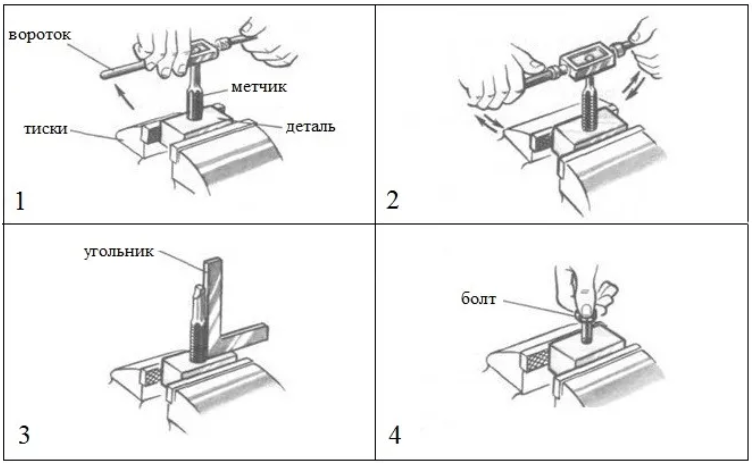

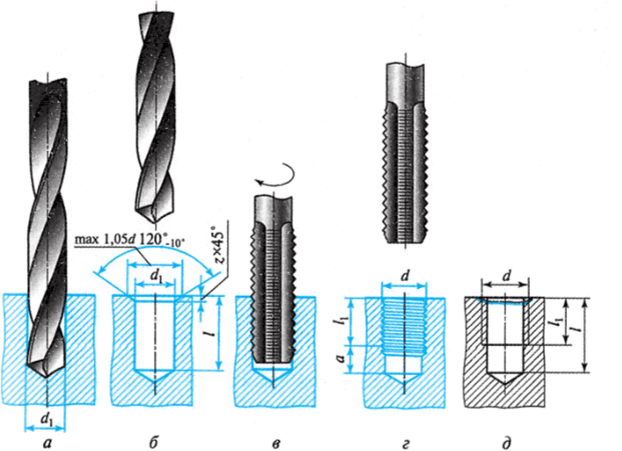

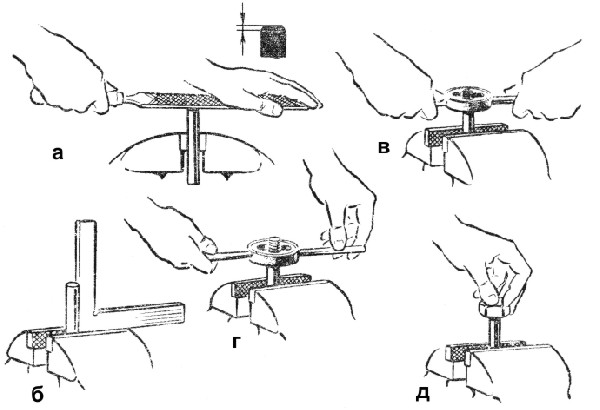

а - зубило; б - крейцмейсель; в - крейцмейсель для вырубания канавок; г - молотки