| Конкурсное задание компетенции металловедение |

| Модуль | Задание | Описание | Образцы | Оборудование, справочные материалы | Результат модуля |

| Модуль А – Первичная подготовка образцов сплавов, определение механических свойств | Определить твердость на прессе Бринелля и с помощью электронного твердомера, вычислить погрешность замера; определить относительное сужение | 1. Участники вдавливают индентер на прессе Бринелля (образец 1), с помощью лупы определяют диаметр отпечатки, по таблицам определяют значение твердости НВ 2.Электронным твердомером определяют значение НВ (образец 2) в трех точках, усредняют значение 3. Вычисляют абсолютную Δ и относительную погрешность δ замера 2 (сравнивая измеренное приближенное значение 2 с истинным 1) 4 С помощью штангенциркуля определяют начальный диаметр образца d0 в мм и диаметр образца в месте разрыва d1 в мм , вычисляют относительное сужение ψ % | Образцы 1и 2 (на твердость), образец 3 (после испытаний на растяжение) | Твердомер Бринелля, лупа Бринелля, электронный твердомер, штангенциркуль, таблицы твердости | 1. НВ 1 = (твердомер Бринелля) НВ ср 2= (электронный твердомер) Δ=| δ=

2. ψ

|

| Модуль Б – Проведение макроскопического анализа, анализа изломов | Провести исследование образца 4, определить по какой методике был подготовлен образец, определить видимую структуру или дефекты

| Участники исследуют образец невооруженным глазом | Образец 4 |

| Описание методики подготовки образца. Описание макроструктуры или дефекта макроструктуры

|

| Модуль В – Подготовка микрошлифов | Произвести полировку образца 5, произвести полировку и травление в реактиве образца 6 | Участники производят полировку и травление микрошлифов | Образец 5 и 6 (микрошлифы) | Шлифовально-полировальный станок, полировальные пасты и жидкости, реактив (3% раствор азотной кислоты в спирте), полировальные круги, вата, фильтровальная бумага, шкаф вытяжной | Образец 4 нетравленый на НМВ, образец 5 травленый на микроструктуру |

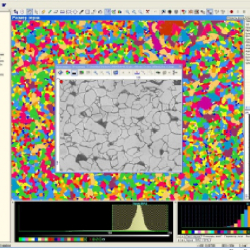

| Модуль Г - Микроструктурный анализ шлифов сплавов | Произвести исследование НМВ образца 4 и микроструктуры образца 5,сделать фото структуры и НМВ и сохранить в папке | Участники включают микроскоп и ноутбук, проверяют настройки, подключают камеры, проверяют работу программного обеспечения, на микрошлифе 5 методом сравнения с эталонными шкалами определяют степень загрязненности стали НМВ х100, на образце 6 определяют микроструктуру, структурные составляющие, примерное содержание углерода, форму зерен, балл видимого зерна (методом сравнения с эталонными шкалами) | Образец 5 и 6 (микрошлифы) | Микроскоп металлографический, цифровая камера, ноутбук с программным обеспечением, ГОСТы: шкалы НМВ, шкала соотношения феррита и перлита, шкала величины зерна | Фото образцов 5 и 6 и описание: 5 образец – степень загрязенности НМВ составляет … балл; 6 образец – структурные составляющие…., соотношение составляющих…., примерное содержание углерода…., форма зерен…., разнозернисть…., балл зерна…

|

| Модуль Д – Определение марки сплава | По результатам спектрального анализа определить марку стали | Участники получают результаты анализа и по марочнику определяют марку стали | Нет | Бланк с результатами спектрального анализа, марочник сталей | Марка стали и ее характеристика |

| Модуль Е – Определение макро- и микродефектов (металлургического происхождения) металлопродукции | Определить причину дефекта и меры по предупреждению | Участники получают образец проката с видимым нарушением сплошности, определяют возможную причину дефекта и меры по его предупреждению | Образец 7 | Классификатор дефектов прокатной продукции | Название дефекта, его описание, меры по предупреждению |