Конспект урока по дисциплине МДК 01.01 Подготовка и раскрой материалов на тему: «Количественная и качественная приемка материалов»

Подготовка материалов к раскрою осуществляется в подготовительном цехе. Основные виды работ подготовительного цеха:

- количественная приемка материалов в соответствии с товарно-транспортной накладной;

- распаковка материалов, начальное оформление промерочной ведомости;

- хранение распакованных материалов;

- качественная приемка (промер длины и ширины, отметка текстильных пороков), окончательное заполнение промерочной ведомости и оформление паспортов кусков; - хранение разбракованных материалов;

- расчет кусков материалов и оформление карты расчета;

- подбор и передача кусков в раскройный цех на основании карты расчета.

Приемка и распаковка материалов

Материалы на швейные предприятия поступают с текстильных предприятий в соответствии с договорами. Разгрузку материалов осуществляют по скатам либо конвейерам, на транспортерах различных типов или на тележках.

Ткани, поступающие на предприятия, должны быть упакованы в дощатые или фанерные ящики, обшиты рогожей, находиться в тюках, тканых, бумажных или целлофановых мешках. При приемке партии материалов начинается заполнение промерочной ведомости, где указывается наименование и артикул материалов, номера кусков (по нумерации текстильного предприятия и швейной фабрики), количество погоных метров и ширина (по данным текстильного предприятия).

Принятые по количеству товарных мест материалы освобождают от тары и хранят на участке неразбракованных материалов. Для сокращения ручных операций при транспортировании и хранении материалов используют поддоны.

Разбраковка и промер кусков материалов

Суть разбраковки сводится к просмотру лицевой стороны ткани, движущейся с небольшой скоростью по наклонной поверхности браковочного станка в развернутом виде.

Качественная приемка производится путем просмотра материала с лицевой стороны в развернутом виде. При этом материал подсвечивается с лицевой стороны или со стороны поверхности ткани. Разбраковке подвергают все ткани верха и подкладки Дублированные материалы, искусственный мех, бархат и трикотажные полотна с кругловязальных машин просматривают с двух сторон.

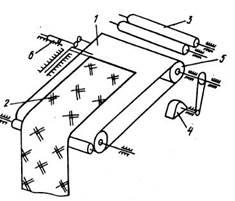

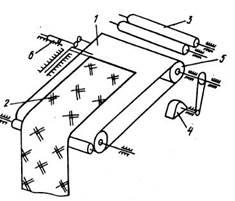

Браковочная машина состоит из транспортера 1, с приводом 4, для подачи ткани 2 к намоточному механизму 3

Длину и ширину куска измеряют с точностью до 1 см. Длину измеряют на расстоянии не менее 30 см от кромки, а длину последнего участка – по наименьшей стороне. Кругловязаные полотна измеряют посередине. Замаркированные клеймом текстильного предприятия хазовые концы входят в общую меру длины куска.

Ширину материала вместе с кромками измеряют через каждые 3 м. Последнее измерение выполняется на расстоянии не менее 1,5 м от конца куска. Фактической шириной считается:

- по шерстяным тканям – наиболее часто встречающаяся;

- по остальным тканям и материалам – наименьшая из встречающихся при повторении ее не менее 2-х раз.

Пороки на материале отмечают с лицевой и изнаночной стороны. На кромке ставится «сигнал» о наличии порока (ниткой, липкой лентой, отрезком ткани). Порок, располагающийся более, чем на 1/3 ширины куска, считают условным разрезом.

Паспорт куска заполняют в 2-х экземплярах. Один экземпляр с прикрепленным образцом основного фона материала с кромкой используют на операции расчета кусков. Второй прикрепляют к куску.

После разбраковки и промера материалы наматывают в рулон лицевой стороной внутрь. Ярлык при наматывании должен быть снаружи.

Большое количество текстильных пороков на материале:

- усложняет процесс разбраковки, промера, расчета, настилания и раскроя кусков;

- увеличивает отходы по длине настила от маломерных концевых остатков;

- повышает удельный вес раскроя по нерациональным однокомплектным раскладкам;

- увеличивает отходы от припусков на концах настила;

- увеличивает затраты времени на настилание.

На точность измерения материалов влияют: - метод измерения; - физико-механические свойства материалов (толщина, коэффициент тангенциального сопротивления, растяжимость); - конструкция оборудования.

Оборудование для качественной приемки материалов

Материалы нерастяжимые с малой поверхностной плотностью разбраковывают и промеряют на браковочно-промерочных станках.

Рисунок 1 – Браковочно-промерочный станок

Измерение ширины на них производится вручную с помощью линейки с ограничительными бортиками. Измерение длины может выполняться как контактным, так и бесконтактным способами. Контактные способы – с помощью измерительных роликов, связанных со счетным устройством и приводимых в движение движущимся материалом. Бесконтактные – с помощью счетчиков, фиксирующих длину пробега ленты конвейра с иглами или кардолентой, приводимой в движение перемещаемым материалом.

Материалы легко растяжимые разбраковывают на станках, а длину, ширину и координаты пороков определяют на промерочных столах.

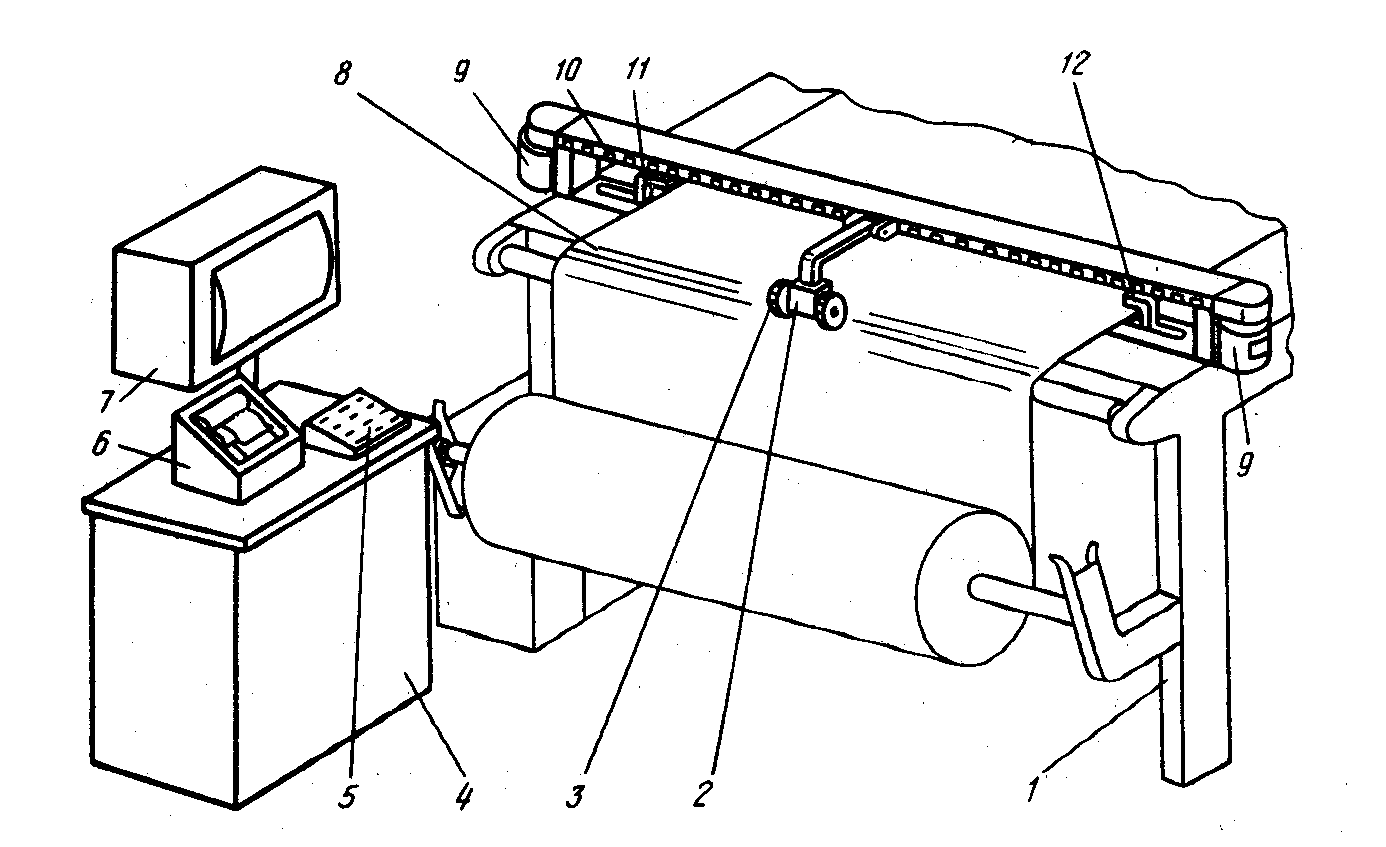

Рисунок 2 – Промерочный стол

Из физико-механических свойств материалов на точность измерения их длины наибольшее влияние оказывает растяжимость, которая зависит:

площади соприкосновения с поверхностью стола (экрана);

коэффициента трения о поверхность;

угла наклона поверхности;

подачи материала по наклонной поверхности (сверху вниз или снизу вверх).

Современное браковочно-промерочное оборудование зарубежных фирм оснащено устройствами:

снятия статического электричества;

механизации и автоматизации всех манипуляций с рулонами;

автоматического измерения длины, ширины, координат пороков без вытягивания материала;

выравнивания кромки при намотке рулонов;

спектроколориметрами для измерения цветовых различий.

Выявление пороков визуальное и автоматическое. Маркировка пороков выполняется флуоресцентной краской, меткой в виде петли пряжи, металлической пластиной. Отметка порока может быть выполнена без останова машины. На экране дисплея указывается фактическое значение измеряемого параметра и его отклонение от заданной величины. Обработка данных выполняется на ЭВМ. Информация о кусках печатается автоматически.

Из оборудования стран СНГ наиболее отвечающим современным требованиям являются браковочно-промерочные машины «Контроль-3» и «Контроль-3Ш» (Россия). Машина «Контроль-3» оснащена устройствами автоматической подачи рулонов к смотровому экрану и измерения длины ткани. Машина «Контроль-3Ш» – дополнительно устройствами автоматического измерения ширины материала, печати данных о ширине, равнения кромки материала и датчиком, фиксирующим начало и конец полотна.

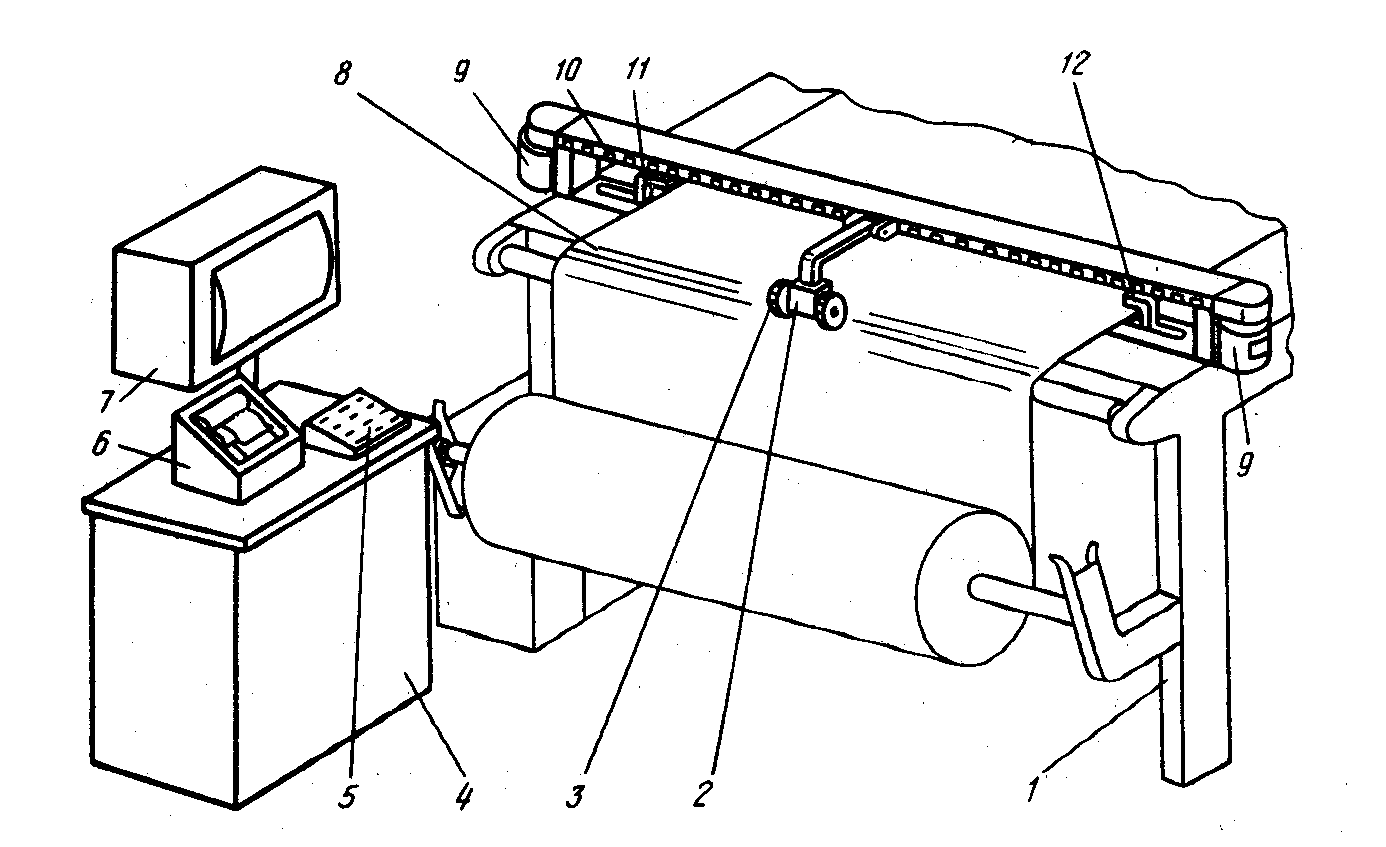

Компьтеризация отечественного оборудования возможна с применением прибора РИП-1 (рисунок 5.3):

Рисунок 3 – Прибор РИП-1:

1 – промерочный стол; 6 – принтер; 7 – дисплей; 2,3,8 – устройства для измерения длины материала; 10 – устройство для определения координат дефектов; 11,12 – устройства для измерения ширины материала

Он обеспечивает автоматическое измерение длины и ширины материалов, определение координат текстильных пороков, анализ, математическую обработку и печать результатов измерений, визуальной разбраковки материалов с индикацией их на дисплее, а также промежуточное хранение в памяти прибора данных о партии рулонов. Прибор может быть установлен на всех видах браковочно-промерочного оборудования.