Управление гидромеханическими процессами

Проведение процессов химической технологии обычно связано с перемешиванием жидкостей, газов или паров в трубопроводах и аппаратах с образованием или разделением гетерогенных систем (перемешиванием, псевдожижением, диспергированием, пенообразованием, отстаиванием, фильтрованием, центрифугированием и др.).

* Перемешивание - способ получения однородных смесей и (или) интенсификации тепло - и массообмена в химической аппаратуре.

* Псевдоожижение - это процесс, при котором по сути твердая статическая масса переводится в псевдосостояние, подобное состоянию жидкой массы.

В отличие от сжижения в псевдожидкое состояние переводится не газ, а сыпучая (при определенных обстоятельствах) масса.

* Диспергирование (от лат. Dispersio - рассеяние), эмульгирование, эмульгация (от лат. Emulgeo - дою, выдаиваю) - тонкое измельчение твёрдых тел или жидкостей, в результате чего получают порошки, суспензии, эмульсии.

Поскольку скорость подобных процессов определяется законами гидромеханики, то их принято называть гидромеханическими.

Область гидромеханических процессов весьма широка, она включает многочисленные и достаточно разнородные процессы.

В зависимости от закономерностей, характеризующих условия движения потоков, гидромеханические процессы делятся на три группы:

1) движение жидкостей или газов в трубах и аппаратах;

2) движение тела в жидкостях или газах (процессы осаждения, диспергирования, перемешивания твердых частиц с жидкостью);

3) движение жидкости или газа через слой кусковых или зернистых материалов (фильтрование, псевдоожижение).

В зависимости от целенаправленности различают следующие процессы:

1) Разделение неоднородных систем (осаждение, фильтрование и мокрая очистка). Цель разделения сводится к очистке жидкости и газа от содержащихся в них вредных примесей или извлечению из них ценных компонентов.

Выбор того или иного метода зависит от концентрации дисперсных частиц, их размера, требований к качеству разделения, а также от разницы плотностей дисперсной и сплошной фаз и вязкости последней.

2) Получение неоднородных систем (перемешивание и псевдоожижение).

3) Перемещение потоков: однофазное течение (гомогенная система) и двухфазные потоки (гетерогенная система).

Гетерогенными, или неоднородными, называются системы, состоящие из двух и более фаз, т.е. они имеют поверхность раздела фаз.

По физическому состоянию фаз различают следующие виды неоднородных систем: суспензии, эмульсии, пены, пыли, дымы и туманы.

Суспензии - неоднородные системы, состоящие из жидкости и взвешенных в ней твердых частиц. В зависимости от размеров твердых частиц суспензии условно делят на грубые (более 100 мкм), тонкие (0,5- 100 мкм) и мелкие (ОД - 0,5 мкм).

Эмульсии - системы, состоящие из жидкости и распределенных в ней капель другой жидкости, не смешивающейся с первой. Размер частиц - дисперсной фазы может колебаться в широких пределах. Под действием силы тяжести эмульсии расслаиваются, но при незначительных размерах капель (менее 0,4 - 0,5 мкм) или при добавлении стабилизаторов они становятся устойчивыми, и расслаивания долго не происходит.

Пены - системы, состоящие из жидкости и распределенных в ней пузырьков газа. Эти газожидкостные системы по своим свойствам близки к эмульсиям.

Пыли и дымы - системы, состоящие из газа и распределенных в нем частиц твердого вещества. Пыли образуются обычно при механическом распределении частиц в газе (при давлении, смешивании, транспортировке твердых материалов и др.). Размеры частиц пыл ей – 3 - 70 мкм. Дымы возникают в процессах конденсации паров (газов) при переходе их в жидкое или твердое состояние, при этом образуются твердые, взвешенные в газе частицы размером 0,3 - 5 мкм. При образовании дисперсной фазы из частиц жидкости примерно таких же размеров (0,3 - 5 мкм) возникают системы, называемые туманами. Пыли, дымы и туманы представляют собой аэродисперсные системы, именуемые аэрозолями.

Для получения неоднородных систем широко применяется перемешивание в жидких средах.

Способы перемешивания определяются агрегатным состоянием перемешиваемых материалов и целью перемешивания.

Независимо от того, какая среда смешивается с жидкостью (газ, жидкость или твердое сыпучее вещество), различают два основных способа перемешивания: механический (с помощью мешалок различных конструкций) и пневматический (сжатым воздухом или инертным газом).

Кроме того, применяют перемешивание в трубопроводах, куда помещают винтовые насадки, специальные вставки, а также с помощью сопел и насосов.

Разделение неоднородных систем проводится с одной из следующих целей:

1) очистка жидкой или газовой фазы от примесей;

2) выделение ценных продуктов, диспергированных в жидкой или газовой фазе.

Выбор метода разделения обусловлен главным образом размером частиц, разностью плотностей дисперсной и сплошной фаз, вязкостью сплошной фазы.

Применяют четыре основных метода разделения - отстаивание, фильтрование, центрифугирование, мокрое разделение.

Отстаивание - осаждение, происходящее иод действием силы тяжести. Отстаивание в основном применяется для предварительного грубого разделения. Его проводят в аппаратах, называемых отстойниками, или сгустителями.

Отстаивание является самым дешевым способом разделения, наиболее эффективным при разделении грубых суспензий и эмульсий.

Фильтрование - процесс разделения с помощью пористой перегородки, способной пропускать жидкую (газообразную) среду, но задерживать взвешенные в ней твердые частицы.

Под действием разности давлений жидкости по обе стороны от фильтрующей перегородки жидкость проходит через ее поры, а твердые частицы задерживаются на ней, образуя слой осадка.

От правильного выбора фильтровальной перегородки во многом зависят производительность фильтра и чистота получаемого фильтрата.

Число конструкций фильтровального оборудования велико. Наиболее распространены барабанный и ленточный вакуум-фильтры, карусельный фильтр, фильтровальные патроны.

Центрифугирование - процесс разделения эмульсий и суспензий в поле центробежных сил с использованием сплошных или проницаемых для жидкости перегородок.

Под действием центробежных сил суспензия разделяется на осадок и жидкую фазу - фугат.

Процессы центрифугирования проводят в центрифугах.

Основной конструкционный элемент любой центрифуги - барабан (ротор) со сплошными или перфорированными стенками, вращающийся в неподвижном кожухе. Внутренняя поверхность ротора с перфорированными стенками часто покрывается фильтровальной тканью или тонкой металлической сеткой.

Центрифуги могут быть отстойными и фильтрующими.

В отстойных центрифугах (со сплошными стенками) производят разделения суспензий и эмульсий по принципу отстаивания, причем действие силы тяжести заменяется действием центробежной силы.

Разделение эмульсий в отстойных центрифугах называют сепарацией, а устройства, в которых осуществляют этот процесс, - сепараторами. Пример такого процесса - отделение сливок от молока.

В фильтрующих центрифугах (с проницаемыми стенками) разделение суспензий осуществляют по принципу фильтрования, используя вместо разности давлений действие центробежной силы.

Разделение жидких неоднородных систем под действием центробежных сил осуществляют и в аппаратах, не имеющих вращающих частей, - гидроциклонах.

Их достоинствами являются высокая производительность, отсутствие движущихся частей, компактность, простота и легкость обслуживания, невысокая стоимость, широкая область применения (сгущение, осветление, классификация).

Недостатки гидроциклонов - быстрый износ корпуса, в силу чего его часто изготавливают со сложной футеровкой из износостойких материалов (резины, керамики, металлических сплавов и др.), высокая влажность осадка.

Транспортирование жидкостейи газов осуществляется в промышленности в основном по трубопроводам. Трубопроводный транспорт прогрессивен, экономичен, выгоден. Для него характерны отсутствие потерь материалов в ходе транспортировки и возможность автоматизации данного процесса. Различают магистральные и промышленные трубопроводы.

В систему трубопроводного транспорта входят:

1) трубопроводы;

2) резервуары-хранилища;

3) транспортирующие машины, которые в случае перемещения жидкостей называются насосами, а газов - компрессорами.

Насосы и компрессоры служат для создания перепада давления на концах трубопроводов, благодаря которому и происходит перемещение жидких и газообразных сред.

Для регулирования потоков жидкостей и газов на трубопроводах устанавливают так называемую трубопроводную арматуру: краны, вентили, задвижки.

В настоящее время широко распространено транспортирование сыпучих материалов с помощью движущегося потока воздуха.

Такой вид транспортирования называют пневмотранспортом.

Пневмотранспортирующие установки могут быть всасывающими (вакуум-транспорт) и нагнетательными (пневмотранспорт).

Принципиальной разницы между ними нет, поскольку в обоих случаях движущей силой является разность давлений на входе и выходе из трубопровода, обеспечивающая нужную скорость воздушного потока.

Таким образом перемещают пылевидные, порошкообразные, зернистые, мелкокусковые грузы: цемент, гипс, соду, мел, полиэтилен и т.д.

Широкое распространение пневмотранспорта, особенно на предприятиях по переработке пластмасс, строительных материалов, объясняется следующими причинами:

• возможностью перемещения материалов в горизонтальном, наклонном, вертикальном направлениях;

• герметичностью трубопроводов, отсутствием потерь транспортируемых материалов;

• сравнительной простотой конструкции и ее обслуживания и эксплуатации при незначительных занимаемых площадях;

• возможностью полной автоматизации процесса транспортирования и распределения материала по бункерам;

• возможностью совмещения транспортирования материала с его одновременной сушкой подогретым воздухом.

Автоматизация процесса перемешивания

Общая характеристика процессов перемешивания в жидких средах.

Перемешивание - гидромеханический процесс взаимного перемещения частиц в жидкой среде с целью их равномерного распределения во всем объеме под действием импульса, передаваемого среде мешалкой, струей жидкости или газа.

Цели перемешивания

-

Создание суспензий - обеспечение равномерного распределения твердых частиц в объеме жидкости;

-

Образование эмульсий, аэрация - равномерное распределение и дробление до заданных размеров частиц жидкости в жидкости или газа в жидкости;

-

Интенсификация нагревания или охлаждения обрабатываемых масс;

-

Интенсификация массообмена в перемешиваемой системе (растворение, выщелачивание).

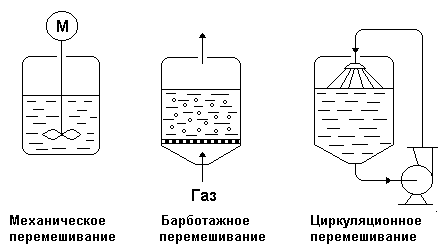

Основные схемы перемешивания.

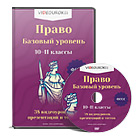

Рисунок 1

-

Барботажное - перемешивание путем пропускания через жидкую среду потока воздуха или газа, раздробленного на мелкие пузырьки, которые, поднимаясь в слое жидкости под действием Архимедовой силы, интенсивно перемешивают жидкость.

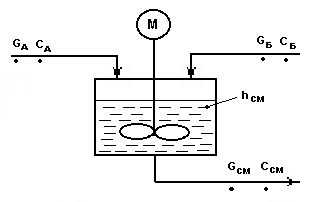

Объект управления

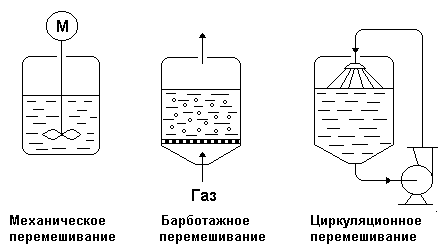

Объект управления - емкость с мешалкой, аппарат непрерывного действия, в котором смешиваются две жидкости А (с концентрацией целевого компонента Са) и Б (с концентрацией целевого компонента Сб) для получения гомогенизированного раствора с заданной концентрацией целевого компонента Ссм.

Схема объекта управления.

Рисунок 2

Показатель эффективности процесса - концентрация целевого компонента в гомогенизированном растворе (смеси) - Ссм.

Цель управления процессом - обеспечение заданной концентрации смеси при эффективном и интенсивном перемешивании.

Эффективность перемешивания обеспечивается выбором параметров аппарата, перемешивающего устройства, числа оборотов мешалки, обеспечивающих равномерность концентрации смеси в аппарате с заданной интенсивностью (т.е. за заданное время).

Однако в реальных условиях технологические объекты подвержены действию внешних и внутренних возмущений, которые приводят к отклонению технологических режимов работы от расчетных.

Задача разработки системы автоматизации обеспечить в условиях действия внешних и внутренних возмущений в процессе эффективное и интенсивное его функционирование с требуемыми характеристиками качества.

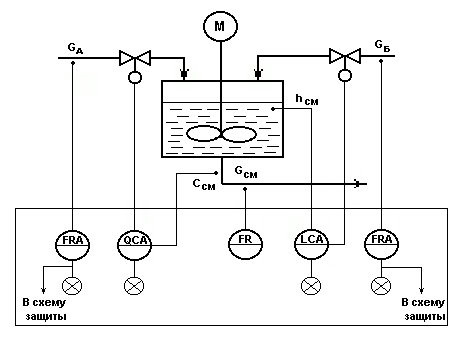

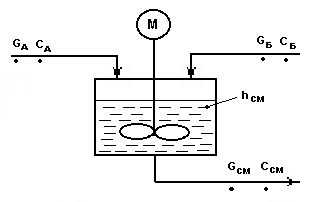

Типовая схема автоматизации процесса перемешивания.

Рисунок 3

Типовое решение автоматизации.

-

Регулирование.

-

Регулирование концентрации Ссм по подаче реагента GА - как показателя эффективности процесса перемешивания с целью получения гомогенизированного раствора.

-

Регулирование уровня в аппарате hсм по подаче реагента GБ - для обеспечения материального баланса по жидкой фазе.

-

Контроль.

-

расходы - GА, GБ, Gсм ;

-

концентрация - Ссм ;

-

уровень - hсм.

-

Сигнализация.

-

существенные отклонения Ссм и hсм от задания;

-

резкое падение расходов исходных реагентов GА или GБ, при этом формируется сигнал «В схему защиты».

-

Система защиты.

По сигналу «В схему защиты» - отключаются магистрали подачи исходных реагентов GА , GБ и отбора смеси Gсм.

5