СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

КОНТРОЛЬНО-ОЦЕНОЧНЫЕ СРЕДСТВА для проведения выпускного квалификационного экзамена по профессии 18783 «Станочник деревообрабатывающих станков»

Просмотр содержимого документа

«КОНТРОЛЬНО-ОЦЕНОЧНЫЕ СРЕДСТВА для проведения выпускного квалификационного экзамена по профессии 18783 «Станочник деревообрабатывающих станков»»

Федеральное казенное профессиональное образовательное учреждение

№ 167 Федеральной службы исполнения наказаний

(ФКП образовательное учреждение № 167)

УТВЕРЖДАЮ:

Врио директора ФКП

образовательного учреждения № 167

_______________ Е.В. Литаврина

« ____ » ______________ 20 ___ г.

контрольно-оценочные средства

для проведения выпускного квалификационного экзамена

по профессии 18783 «Станочник деревообрабатывающих станков»

2022 г.

Контрольно-оценочные средства для проведения выпускного квалификационного экзамена разработаны на основе Федерального государственного образовательного стандарта (далее – ФГОС) по рабочей профессии 18783 «Станочник деревообрабатывающих станков».

Организация-разработчик: Федеральное казенное профессиональное образовательное учреждение № 167.

Разработчик:

Юркин Антон Владимирович, преподаватель.

РАССМОТРЕНЫ «СОГЛАСОВАНО»

на заседании педагогического Зам. директора по УПР

совета, протокол № ____ ФКП образовательного

от «____» __________ 2022 г. учреждения № 167

_____________ Е.В. Литаврина

«____» ______________ 2022 г.

СОДЕРЖАНИЕ:

1. ПАСПОРТ КОНТРОЛЬНО-ОЦЕНОЧНЫХ СРЕДСТВ ДЛЯ ПРОВЕДЕНИЯ ВЫПУСКНОГО КВАЛИФИКАЦИОННОГО ЭКЗАМЕНА

2. ЭКЗАМЕНАЦИОННЫЕ БИЛЕТЫ, ТЕМЫ КВАЛИФИКАЦИОННЫХ ПРАКТИЧЕСКИХ РАБОТ И ПРАКТИЧЕСКИЕ ЗАДАНИЯ

3. ТРЕБОВАНИЯ И УСЛОВИЯ К проведениЮ выпускного КВАЛИФИКАЦИОННОГО ЭКЗАМЕНА

4. КРИТЕРИИ ОЦЕНКИ ВЫПУСКНОГО КВАЛИФИКАЦИОННОГО ЭКЗАМЕНА

5. ПАКЕТ ЭКЗАМЕНАТОРА

1. Паспорт контрольно-оценочных средств для проведения выпускного квалификационного экзамена

1.1. Область применения контрольно-оценочных средств

Контрольно-оценочные материалы разработаны в соответствии с требованиями рабочих программ учебных дисциплин «Технология обработки древесины», «Деревообрабатывающие станки», «Материаловедение», «Охрана труда», «Чтение чертежей» и предназначены для контроля и оценки результатов освоения профессии 18783 «Станочник ДОС».

1.2. Требования к знаниям и умениям студентов

В результате обучения студенты должны демонстрировать знания и умения, определенные в рабочих программах учебных дисциплин «Технология обработки древесины», «Деревообрабатывающие станки», «Материаловедение», «Охрана труда», «Чтение чертежей», а также освоенные профессиональные и общие компетенции, определенные ФГОС среднего профессионального образования.

Контрольно-оценочные средства позволяют оценить формирование элементов профессиональных и общих компетенций:

ПК 1.1. Осуществлять подготовку ручного столярного инструмента к работе.

ПК 1.2. Владеть приемами работы ручным деревообрабатывающим инструментом.

ПК 1.3. Выполнять столярные соединения деталей.

ПК 2.1. Осуществлять подготовку слесарного инструмента к работе.

ПК 2.2. Владеть приемами работы ручным слесарным инструментом.

ПК 3.1. Выполнять установку и смену режущего инструмента на станках средней сложности.

ПК 3.2. Осуществлять наладку деревообрабатывающих станков на параметры обработки и оптимальные режимы работы.

ПК 3.3. Участвовать в ремонте деревообрабатывающих станков.

ПК 4.1. Владеть приемами работы на деревообрабатывающих станках.

ПК 4.2. Осуществлять контроль качества и устранять дефекты обработки деталей.

ОК 1. Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес.

ОК 2. Организовывать собственную деятельность исходя из цели и способов ее достижения, определенных руководителем.

ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в команде, эффективно общаться с коллегами, руководством, клиентами.

2. Экзаменационные билеты и практические задания

2.1. Экзаменационные билеты

БИЛЕТ № 1

1. Классификация деревообрабатывающих станков.

2. Физические свойства древесины.

3. Дать определение понятиям «Охрана труда», «Техника безопасности».

БИЛЕТ № 2

1. Назначение основных и вспомогательных частей ДОС.

2. Механические свойства древесины.

3. Законодательные акты РФ в области охраны труда.

БИЛЕТ № 3

1. Организация рабочего места станочника ДОС.

2. Приводы и механизмы подачи деревообрабатывающих станков.

3. Задачи охраны труда.

БИЛЕТ № 4

1. Процесс резания древесины. Элементы резца.

2. Рабочие органы ДОС.

3. Назовите органы государственного надзора в области охраны труда.

БИЛЕТ № 5

1. Условия, влияющие на силу резания.

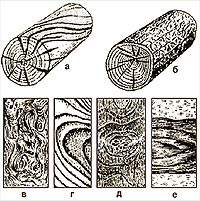

2. Строение дерева. Строение древесины.

3. Ответственность за нарушение правил по охране труда.

БИЛЕТ № 6

1. Условия, влияющие на чистоту обработки.

2. Древесные породы, применяемые для изготовления столярных изделий.

3. Порядок изучения инструктажа и допуска рабочих к работе.

БИЛЕТ № 7

1. Инструменты и приспособления для разметки.

2. Классификация пороков строения древесины.

3. Виды инструктажей по безопасности труда.

БИЛЕТ № 8

1. Виды и устройство ручных пил. Подготовка ручных пил к работе.

2. Факторы, влияющие на производительность ДОС.

3. Основания возникновения трудовых отношений.

БИЛЕТ № 9

1. Инструменты для ручного строгания древесины.

2. Сушка древесины. Назначение, способы сушки и хранения древесины.

3. Знаки безопасности. Сигнальные цвета.

БИЛЕТ № 10

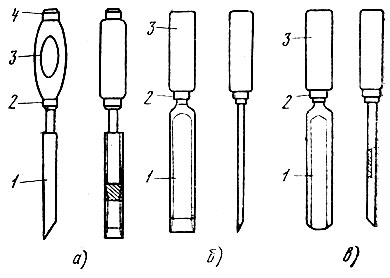

1. Долбление и резание стамеской.

2. Раскрой пиломатериалов. Способы и цели раскроя пиломатериалов.

3. Обеспечение безопасности труда в помещениях столярно-строительного производства. Устройство и содержание производственных помещений.

БИЛЕТ № 11

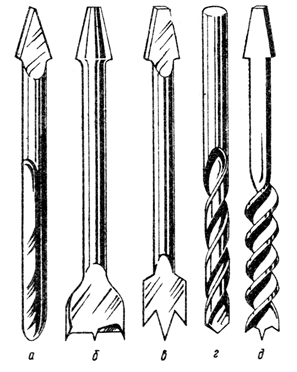

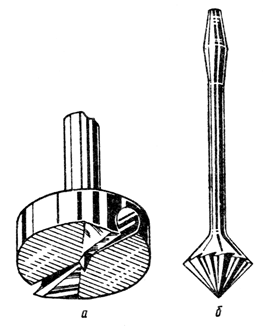

1. Сверление древесины. Виды свёрл.

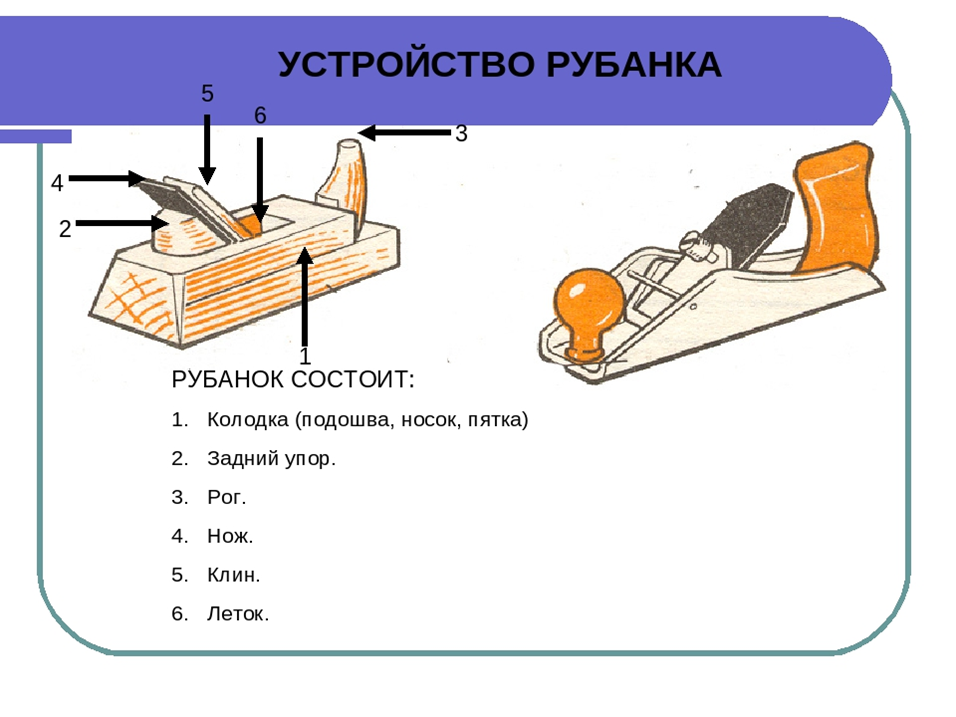

2. Устройство рубанка для ручного строгания.

3. Инструкция по охране труда (перечислить и охарактеризовать разделы).

БИЛЕТ № 12

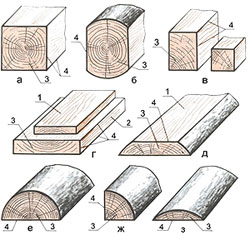

1. Конструктивные части и элементы столярных изделий.

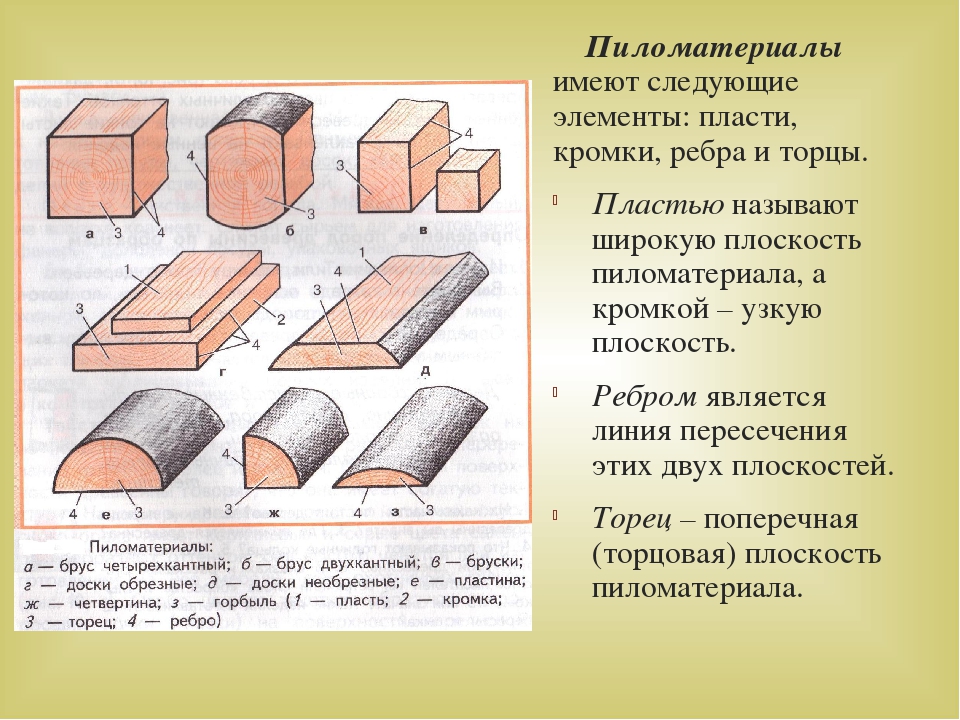

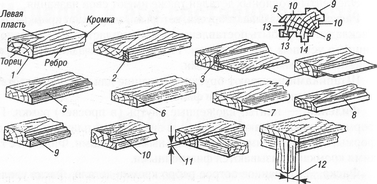

2. Дать определение понятиям «Пласть», «Кромка», «Торец», «Ребро», «Фаска».

3. Размещение станков с учётом безопасности и удобства работы.

БИЛЕТ № 13

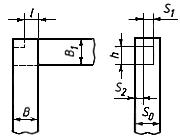

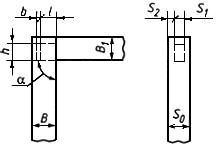

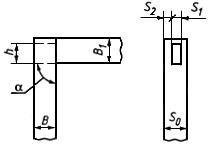

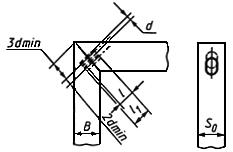

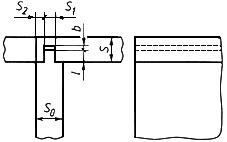

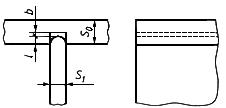

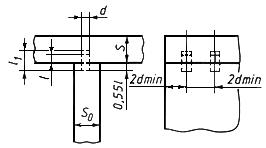

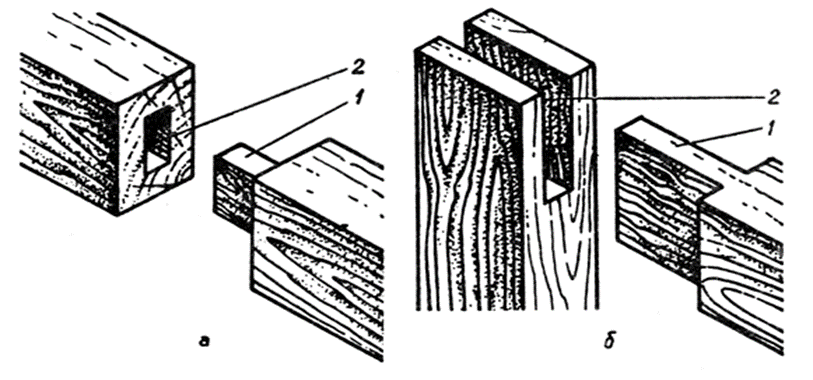

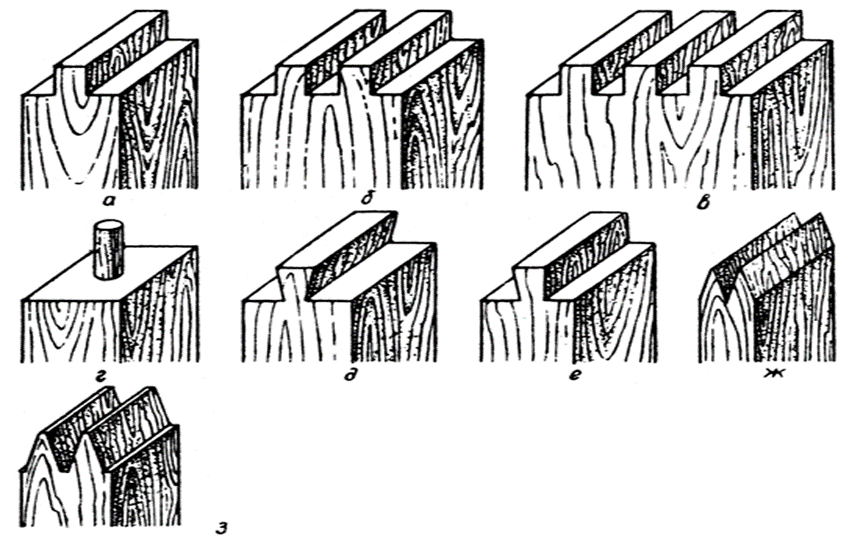

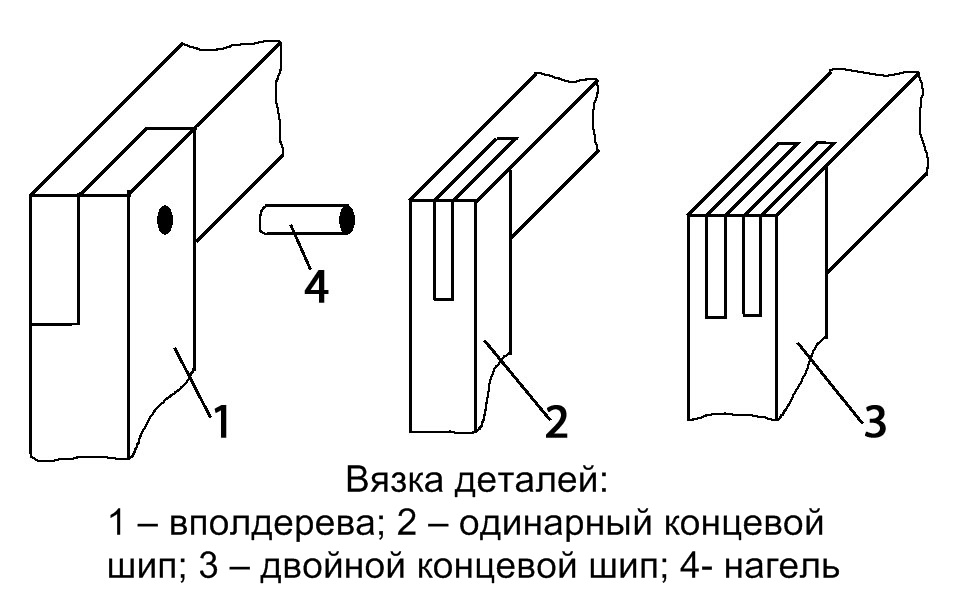

1. Шиповые соединения. Виды и элементы шипов.

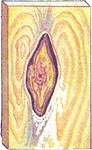

2. Сучки, трещины, их классификация.

3. Общие условия безопасности деревообрабатывающих станков.

БИЛЕТ № 14

1. Шиповые угловые концевые соединения.

2. Химические окраски. Грибные поражения. Биологические повреждения.

3. Обеспечение безопасности механизмов ДОС. Станины, столы и основные элементы ДОС.

БИЛЕТ № 15

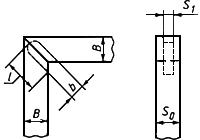

1. Шиповые угловые серединные соединения.

2. Классификация и стандартизация лесных материалов.

3. Обеспечение безопасности механизмов ДОС. Передаточные механизмы ДОС.

БИЛЕТ № 16

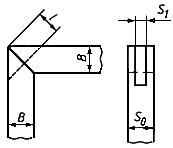

1. Шиповые угловые ящичные соединения.

2. Пороки формы ствола дерева.

3. Обеспечение безопасности механизмов ДОС. Устройства и приборы управления оборудования ДОС.

БИЛЕТ № 17

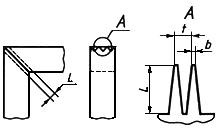

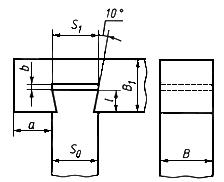

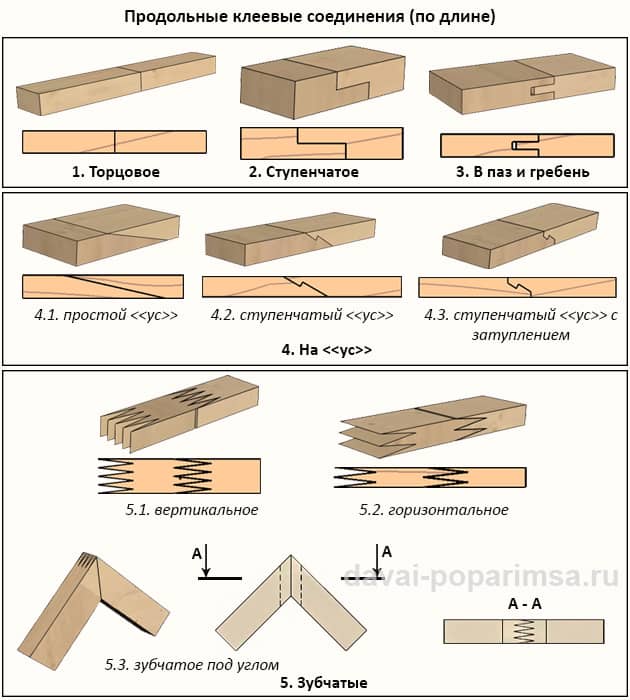

1. Сращивание. Способы сращивания.

2. Пороки строения древесины.

3. Обеспечение безопасности механизмов и элементов ДОС. Подающие механизмы и механизмы управления.

БИЛЕТ № 18

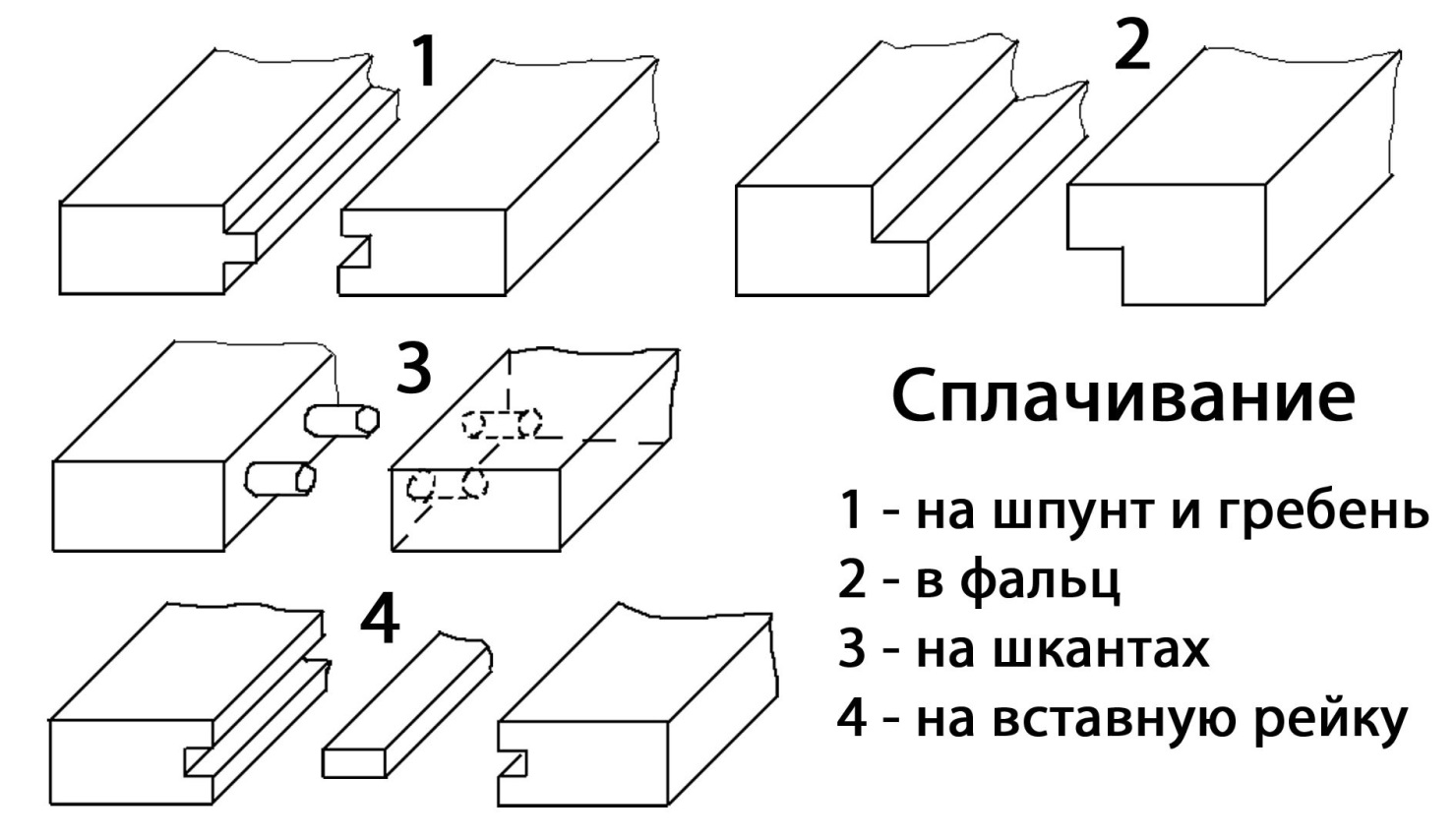

1. Сплачивание. Способы сплачивания.

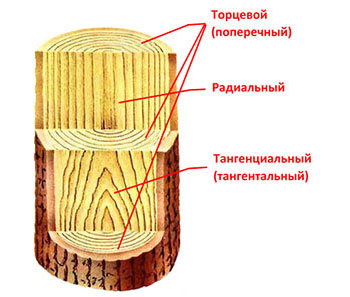

2. Главные разрезы ствола (назвать и зарисовать). Виды пиления и строгания.

3. Обеспечение безопасности механизмов и элементов ДОС. Оградительные устройства.

БИЛЕТ № 19

1. Шлифование древесины: назначение, виды.

2. Назначение наждачной бумаги. Дать определение понятию «Зернистость».

3. Обеспечение безопасности механизмов и элементов ДОС. Тормозные устройства.

БИЛЕТ № 20

1. Общие сведения о наладке и настройке деревообрабатывающих станков.

2. Виды пиломатериалов и их характеристика.

3. Общие требования по технике безопасности при работе на ДОС.

БИЛЕТ № 21

1. Основные механизмы и элементы в конструкциях ДОС.

2. Общие правила безопасности при работе с электроинструментом.

3. Станочники ДОС должны перед началом работы: …

БИЛЕТ № 22

1. Мебельные элементы, детали и узлы.

2. Дать определения типов производств.

3. Станочники ДОС должны во время работы: …

БИЛЕТ № 23

1. Строгание древесины. Виды ручных строгальных инструментов.

2. Стадии технологического процесса изготовления мебели.

3. Станочники ДОС должны в аварийных ситуациях: …

БИЛЕТ № 24

1. Буквенно-цифровая индексация деревообрабатывающих станков.

2. Заготовки, их классификация, размеры и качество по ГОСТ.

3. Станочники ДОС должны по окончании работы: …

БИЛЕТ № 25

1. Приспособления для ускорения разметки.

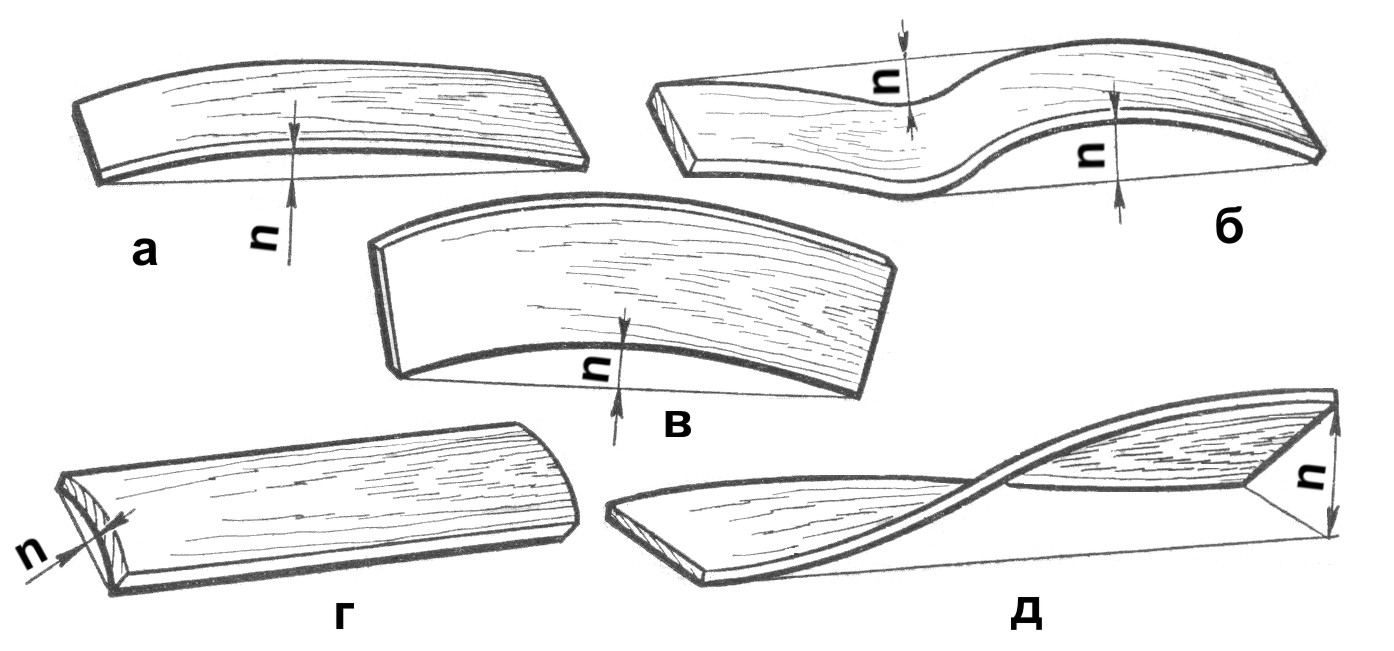

2. Инородные включения, механические повреждения и пороки обработки. Покоробленности.

3. Обязанности работника по охране труда при исполнении трудовых отношений.

2.2. Практические задания

Билет № 1. Подготовить строгальный станок. Настроить его. Обработать брусок квадратного сечения заданного размера. Провести контроль качества выполненной работы.

Билет № 2. Подготовить сверлильный станок. Настроить его. Просверлить сквозное и несквозное отверстия диаметром 8 и 10 мм. Провести контроль качества выполненной работы.

Билет № 3. Подготовить круглопильный станок. Настроить его. Распустить доску на заданные разнотолщинные рейки 20, 25 и 30 мм. Провести контроль качества выполненной работы.

Билет № 4. Подготовить круглопильный станок. Настроить его. Поперечно раскроить доски на заготовки на станке по длине 500 мм. Провести контроль качества выполненной работы.

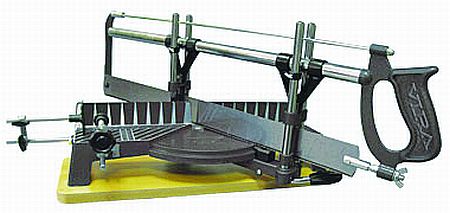

Билет № 5. Подготовить торцовочный станок. Настроить его. Отторцевать заготовку с 2-х сторон до заданной длины 800 и 1000 мм. Провести контроль качества выполненной работы.

Билет № 6. Подготовить ленточнопильный станок. Настроить его. Выполнить криволинейное распиливание заготовок по разметке или по шаблонам. Провести контроль качества выполненной работы.

Билет № 7. Подготовить ленточнопильный станок. Настроить его. Выполнить деление доски на бруски 30 и 50 мм. Провести контроль качества выполненной работы.

Билет № 8. Подготовить фуговальный станок. Настроить его. Обработать пласть заготовки. Провести контроль качества выполненной работы.

Билет № 9. Подготовить фуговальный станок. Настроить его. Создать базовый угол на заготовке. Провести контроль качества выполненной работы.

Билет № 10. Подготовить фуговальный станок. Настроить его. Обработать кромку под углом 90 градусов на заготовке. Провести контроль качества выполненной работы.

Билет № 11. Подготовить строгальный станок. Настроить его. Обработать у заготовки смежные пласть и кромку под прямым углом. Провести контроль качества выполненной работы.

Билет № 12. Подготовить сверлильно-пазовальный станок. Настроить его. Сверление несквозных отверстий диаметром 7 мм – 4 шт., 10 мм – 2 шт. на заготовке. Провести контроль качества выполненной работы.

Билет № 13. Подготовить рейсмусовый станок. Настроить его. Обработать заготовку на станке в размер на толщину 40 мм. Провести контроль качества выполненной работы.

Билет № 14. Подготовить рейсмусовый станок. Настроить его. Откалибровать подготовленную заготовку до толщины 30 мм и ширины 25 мм. Провести контроль качества выполненной работы.

Билет № 15. Подготовить рейсмусовый станок. Настроить его. Обработать разнотолщинные заготовки на станке в размер на толщину 20 мм. Провести контроль качества выполненной работы.

Билет № 16. Подготовить четырехсторонний строгальный станок. Настроить его. Обработать доску на заданный размер. Провести контроль качества выполненной работы.

Билет № 17. Подготовить фрезерный станок. Настроить его. Профрезеровать сквозной паз концевой фрезой заданной длины. Провести контроль качества выполненной работы.

Билет № 18. Подготовить сверлильный станок. Настроить его. Просверлить 5 сквозных и 5 глухих (30 мм глубины) отверстий в заготовке. Провести контроль качества выполненной работы.

Билет № 19. Подготовить сверлильно-пазовальный станок. Настроить его. Сверление сквозных отверстий диаметром 10 мм на станке. Провести контроль качества выполненной работы.

Билет № 20. Подготовить токарный станок. Настроить его. Проточить цилиндр диаметром 80мм. Провести контроль качества выполненной работы.

Билет № 21. Подготовить шлифовальный станок ШлДБ. Настроить его. Обработать кромку заготовки. Провести контроль качества выполненной работы.

Билет № 22. Подготовить шлифовальный станок ШлПС. Настроить его. Обработать пласть заготовки на станке. Провести контроль качества выполненной работы.

Билет № 23. Подготовить шлифовальный станок ШлПС. Настроить его. Обработать пласть и кромку заготовки на станке. Провести контроль качества выполненной работы.

Билет № 24. Подготовить фуговальный станок. Настроить его. Обработать кромку под углом 120 градусов на заготовке. Провести контроль качества выполненной работы.

Билет № 25. Подготовить круглопильный станок. Настроить его. Продольно раскроить заготовки на станке на ширину 50 мм. Провести контроль качества выполненной работы.

3. Требования и условия к проведению выпускного квалификационного экзамена

Выпускной квалификационный экзамен проводится по окончании изучения всего курса обучения профессии 18783 «Станочник ДОС». Время для сдачи выпускного квалификационного экзамена - 6 часов. Место проведения - учебный кабинет ФКП образовательного учреждения № 167 и мастерская станочников деревообрабатывающих станков.

Оборудование учебного кабинета и рабочих мест кабинета:

- рабочее место преподавателя;

- столы и стулья по количеству обучающихся;

- авторучки, форматные листы А 4 по количеству обучающихся;

- комплект учебно-методической документации;

- комплект плакатов «Деревообрабатывающие станки»;

- комплект инструментов, приспособлений;

- наглядные пособия.

Технологические средства обучения:

- компьютер с лицензионным программным обеспечением (или ноутбук);

- мультимедиапроектор.

4. Критерии оценки выпускного квалификационного экзамена

Характеристики работ станочника деревообрабатывающих станков:

Станочник деревообрабатывающих станков 2-го разряда

Характеристика работ. Сверление отверстий в заготовках и деталях на одношпиндельных станках с ручной подачей. Отбраковка деталей по качеству обработки. Строгание стружки различных спецификаций на налаженных стружечных станках. Изготовление шкантов на токарном станке и токарная обработка простых деталей. Участие в процессе фрезерования деталей и заготовок под руководством станочника более высокой квалификации. Выборка гнезд в деталях по разметке на цепно-долбежном станке. Изготовление кровельной щепы на станке. Штамповка заготовок из шпона. Сшивка дощечек, реек в щит и комплектов ящиков на проволокосшивальном станке.

Должен знать: принцип действия обслуживаемого оборудования; технические условия на сырье, стружку и обрабатываемые детали; требования, предъявляемые к качеству обработки деталей; способы штамповки заготовок из шпона.

Станочник деревообрабатывающих станков 3-го разряда

Характеристика работ. Сверление отверстий в узлах и деталях на одношпиндельных и многошпиндельных станках с механической подачей. Выборка гнезд в деталях и узлах на сверлильно-пазовальных и цепно-долбежных станках. Строгание и профилирование заготовок и деталей на налаженных четырехсторонних строгальных и калевочных станках. Строгание брусковых деталей на односторонних рейсмусовых станках. Строгание в угол, кромки и пласти брусковых деталей на фуговальных станках. Строгание стружки различных спецификаций на стружечных станках, самостоятельно налаженных. Набор щитов из реек и сшивка их на сшивальном станке. Токарная обработка деталей средней сложности. Фрезерование по линейке паза, четверти, фаски, галтели и т.п. в брусковых деталях мягких пород древесины. Фрезерование углублений под фурнитуру в брусковых и необлицованных щитовых деталях. Перфорирование древесноволокнистых плит на перфорирующих станках. Установка режущего инструмента. Выборка руста (канавки) в древесноволокнистых плитах на позиционных рустовочных станках по заданным размерам. Разметка и вырезка образцов для физико-механических испытаний из различных видов фанеры, фанерной продукции в соответствии с государственными стандартами. Подготовка исходного материала для вырезки образцов.

Должен знать: устройство обслуживаемого оборудования; породы древесины и ее пороки; правила заточки сверл; припуски и допуски на обработку; правила установки режущего инструмента; назначение применяемых контрольно-измерительных инструментов; технические условия на образцы, перфорированные древесноволокнистые плиты и на обработку руста в плитах; способы раскроя фанеры и фанерной продукции.

| Процент результативности (правильных ответов) | Качественная оценка индивидуальных образовательных достижений | |

| балл (отметка) | вербальный аналог | |

| 90 - 100 % | 5 | отлично |

| 80 – 89 % | 4 | хорошо |

| 50 – 79 % | 3 | удовлетворительно |

| менее 50 % | 2 | неудовлетворительно |

Контроль и оценка результатов освоения профессии 18783 «Станочник ДОС» осуществляется мастером производственного обучения, преподавателем в форме выпускного квалификационного экзамена.

| Результаты освоения материала | Основные показатели оценки результата | Формы и методы контроля |

| Опрос | 1. Оценка «пять»: - полно излагает изученный материал, дает правильные определения профессиональных терминов, может применить свои знания на практике; 2. Оценка «четыре»: - дает ответ, удовлетворяющий тем же требованиям, что и для оценки «5», но допускает 1-2 ошибки, которые сам же исправляет; 3. Оценка «три»: - излагает материал неполно и допускает неточности в определении профессиональных терминов, не умеет достаточно глубоко и доказательно обосновать свои суждения; 4. Оценка «два»: - незнание большей части материала, излагает суть материала беспорядочно и неуверенно | Выпускной квалификационный экзамен |

Критерии оценки практической части квалификационного экзамена:

- оценка «5» (отлично) – обучающийся уверенно и точно владеет приемами работ практического задания, соблюдает требования к качеству производимой работы, умело пользуется оборудованием, приборами, рационально организует рабочее место, соблюдает требования безопасности труда;

- оценка «4» (хорошо) – обучающийся владеет приемами работ практического задания, но возможны отдельные несущественные ошибки, исправляемые самим аттестуемым, правильно организует рабочее место, соблюдает требование безопасности труда;

- оценка «3» (удовлетворительно) - ставится при недостаточном владении приемами работ практического задания, наличии ошибок, исправляемых с помощью мастера, отдельных несущественных ошибок в организации рабочего места и соблюдении требований безопасности труда;

- оценка «2» (неудовлетворительно) - обучающийся не умеет выполнять приемы работ практического задания, допускает серьезные ошибки в организации рабочего места, требования безопасности труда не соблюдаются.

При выставлении оценки за практическую часть квалификационного экзамена учитывается:

- овладение приемами работы;

- соблюдение технологии рабочего процесса;

- соблюдение правил ОТ и ТБ.

5. Пакет экзаменатора:

Приложение

Эталоны ответов на экзаменационные билеты для проведения итоговой аттестации в форме выпускного квалификационного экзамена

БИЛЕТ № 1

Вопрос 1

КЛАССИФИКАЦИЯ ДЕРЕВООБРАБАТЫВАЮЩИХ СТАНКОВ (ДОС)

По назначению: общего назначения, универсальные, для специальных производств.

К станкам общего назначения относятся станки для раскроя досок, брусков, щитов, плит; фрезерования по плоскости и профилю; образования шипов и проушин; сверления отверстий; образования пазов и гнезд; окончательной механической обработки и др. К станкам для специальных производств относится оборудование, предназначенное для изготовления оконных и дверных блоков, клееных конструкций и др. На универсальных станках выполняют различные работы, например, раскрой пиломатериалов по длине и ширине, фрезерование, сверление и др.

По характеру относительного перемещения заготовки, инструмента: цикловые, проходные.

По степени механизации и автоматизации: полумеханизированные, механизированные, полуавтоматические, автоматические.

По количеству рабочих шпинделей: одношпиндельные, многошпиндельные.

По технологическому признаку выполняемых работ: со стружкообразованием, без стружкообразования.

В зависимости от количества рабочих шпинделей деревообрабатывающие станки бывают одно- и многошпиндельные, количества операций - одно- и многооперационные, количества обрабатываемых сторон -одно-, двух- и четырехсторонние.

По степени механизации станки делятся на полумеханизированные и полностью механизированные. У полумеханизированных станков механизирован процесс обработки, но подача ручная, у полностью механизированных механизированы процессы обработки, но отсутствует автоматизация. У полуавтоматических станков автоматизирована часть главных операций, а у автоматических - все операции.

Конструкция деревообрабатывающих станков зависит от их назначения. Однако, различаясь по устройству, станки имеют конструктивные элементы одинакового назначения-станины, столы или каретки для базирования деталей, сборочные единицы для закрепления режущего инструмента и сообщения ему или заготовке рабочих движений.

Вопрос 2

К физическим свойствам древесины относятся:

1. Цвет древесины обусловлен климатом, составом почвы, возрастом дерева, его породой и т. д. Цвет древесине придают находящиеся в ней дубильные, красящие, смолистые вещества и окислы этих веществ.

2. Блеск древесины — это способность отражать световой поток с поверхности в определенном направлении. Блеск зависит от плотности древесины, количества, размеров и расположения сердцевинных лучей. Светлая и более плотная древесина обладает большим блеском, что придает текстуре древесины особую красоту.

3. Запах древесины зависит от количества эфирных масел, смол и дубильных веществ. Древесина только что срубленного дерева или сразу после ее механической обработки обладает сильным запахом, у хвойных пород более сильный запах, чем у древесины лиственных пород.

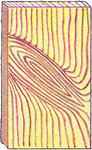

4. Текстура древесины — это естественный рисунок древесных волокон на обработанной поверхности, обусловленный особенностями ее строения. Текстура зависит от расположения древесных волокон на разрезе ствола, видимости годовых слоев, цветовой гаммы древесины, количества и размеров сердцевинных лучей. Декоративные породы: орех, красное дерево, дуб обладают красивыми текстурой и цветом, а также блеском.

5. Влажностью древесины называется количество содержащейся в ней воды. Влажность древесины влияет на свойства древесины и на пригодность древесины в строительных целях. Под влажностью древесины понимают выраженное в процентах отношение массы воды к сухой массе древесины. Влажность древесины — это отношение массы влаги, содержащейся в древесине, к массе абсолютно сухой древесины, выраженное в процентах.

6. Гигроскопичность – это способность древесины изменять влажность в соответствии с окружающими условиями.

5 степеней влажности древесины:

- Мокрая древесина. Ее влажность составляет более 100 %. Это возможно только при условии, что древесина долгое время находилась в воде.

- Свежесрубленная. Ее влажность составляет от 50 до 100 %.

- Воздушно-сухая. Такая древесина обычно долгое время хранится на воздухе. Ее влажность может составлять 15-20 %, в зависимости от климатических условий и времени года.

- Комнатно-сухая древесина. Ее влажность обычно равна 8-10 %.

- Абсолютно сухая. Ее влажность равна 0 %.

7. Плотность древесины — это отношение её массы к объему, измеряемой в г/см3 или кг/м3. Плотность зависит от влажности, породы, возраста и условий роста древесины.

8. Теплопроводность - это свойство древесины проводить тепло от одной поверхности к другой. Теплопроводность древесины поперёк волокон меньше, чем вдоль. Теплопроводность зависит от объемного веса и влажности. Теплопроводность у влажной древесины меньше, чем у сухой.

9. Звукопроводность - это свойство древесины проводить звук. Она характеризуется скоростью распространения звука в материале.

10. Электропроводность древесины характеризуется ее сопротивлением прохождению электрического тока. Электропроводность древесины зависит от породы, температуры, направления волокон и влажности. Электропроводность сухой древесины незначительна. Это позволяет применять ее в качестве изоляционного материала.

Вопрос 3

Охрана труда – система законодательных актов социально-экономических, организационных, технических, лечебно-профилактических мероприятий и средств, обеспечивающих безопасность сохранения здоровья и работоспособности в процессе труда.

Техника безопасности – система организационных мероприятий и технических средств, предотвращающих воздействие на работающих опасных производственных факторов.

БИЛЕТ № 2

Вопрос 1

Элементы станков делятся на основные и вспомогательные. Основные органы выполняют функции по обработке древесины (резание) и подаче материала к инструменту (ножевые и пильные валы, подающие вальцы, конвейеры и др.). К вспомогательным органам относят устройства для заточки режущего инструмента, настройки и смазывания станков, удаления отходов.

Основные (главные) органы – электродвигатель с приводом, станина, режущий инструмент, стол.

Вспомогательные органы – направляющие линейки, ограждения, элементы контроля и учета.

Деревообрабатывающие станки состоят из двигательных, передаточных и исполнительных механизмов. К двигательным механизмам относятся электрические, гидравлические и пневматические приводы. Передаточный механизм передает движение от двигательного (механизм подачи) к исполнительному механизму (механизм резания).

Станок состоит из следующих основных частей: станины, столов, механизмов резания и подачи, привода, ограждений, приборов контроля и учета.

Станина представляет собой металлическое основание, на котором располагаются все механизмы и детали станка. Конфигурация и размеры станины зависят от назначения и конструкции станка.

Столы служат для поддержания и направления обрабатываемого материала. Они бывают неподвижные, наклоняющиеся, передвижные, переставные.

Механизмы резания (шпиндели) служат для крепления режущего инструмента. Размещаются они обычно на суппортах, которые бывают подвижные и неподвижные.

Процесс резания осуществляется двумя способами: режущий инструмент надвигается на материал (торцовочные, цепно-долбежные станки) или материал подается к режущему инструменту (продольно-фрезерные станки).

Для правильной подачи материала в станок применяют направляющие линейки, угольники, прижимы, ролики, башмаки.

Во избежание вибрации материал прижимают к линейке пружинными прижимами (продольно-фрезерный четырехсторонний станок).

Привод механизмов резания или подачи осуществляется в основном от индивидуальных электродвигателей путем соединения электродвигателя через муфту со шпинделем или с помощью ременной, цепной передач.

Вопрос 2

К механическим свойствам относятся:

1. Прочность - это способность древесины сопротивляться раздражению под действием механических нагрузок. Прочность древесины зависит от направления действующих нагрузок, породы. Она характеризуется пределом прочности – напряжением, при котором разрушается образец.

2. Предел прочности при растяжении. Даже небольшое отклонение от правильного расположения волокон вызывает снижение прочности. Прочность древесины при растяжении поперек волокон очень мала, поэтому древесина почти не применяется в деталях, работающих на растяжение поперек волокон. Прочность древесины поперек волокон имеет значение при разработке режимов резания и режимов сушки древесины.

3. Предел прочности при сжатии. Различают сжатие вдоль и поперек волокон.

4. Предел прочности при изгибе. При изгибе верхние слои древесины испытывают напряжение сжатия, а нижние – растяжение вдоль волокон.

5. Прочность древесины при сдвиге. Внешние силы, вызывающие перемещение одной части детали по отношению к другой, называются сдвигом. Различают три случая сдвига: скалывание вдоль волокон, поперек волокон и перерезание.

6. Сопротивление древесины скалыванию. Раскалываемость - это способность древесины под действием клина разделяться на части вдоль волокон.

7. Твёрдость - это способность древесины сопротивляться внедрению в нее более твердых тел.

8. Ударная вязкость древесины – это ее способность поглощать усилия (работу) при ударе без разрушения

9. Износостойкость - способность древесины сопротивляться износу, т.е. постепенному разрушению ее поверхностных зон при трении.

10. Способность удерживать крепления: гвозди, шурупы, скобы, костыли и др. При забивании гвоздя в древесину возникают упругие деформации, которые обеспечивают достаточную силу трения, препятствующую выдёргиванию гвоздя. Усилие, необходимое для выдёргивания гвоздя, забитого в торец образца, меньше усилия, прилагаемого к гвоздю, забитому поперёк волокон.

11. Способность древесины гнуться - это способность сравнительно легко деформироваться при действии избегающих усилий. Способность гнуться выше у кольце-сосудистых пород - дуба, ясеня и др., а из рассеянно-сосудистых - бука; хвойные породы обладают меньшей способностью к загибу. Гнутью подвергают древесину, находящуюся в нагретом и влажном состоянии. Это увеличивает податливость древесины и позволяет вследствие образования замороженных деформаций при последующем охлаждении и сушке под нагрузкой зафиксировать новую форму детали.

Вопрос 3

Основные законодательные акты РФ по охране труда:

а) Конституция РФ (ст. ст. 2, 7, 37, 41, 42, 45, 60);

б) Трудовой Кодекс РФ от 30 декабря 2001 года № 197-ФЗ (раздел Х);

в) Федеральный закон от 17 июля 1999 г. № 181-ФЗ «Об основах охраны труда в Российской Федерации» (с изменениями и дополнениями) (утратил силу с 06.10.2006 на основании Федерального закона от 30.06.2006 № 90-ФЗ. Вместо него действует Трудовой кодекс с внесенными изменения указанным Федеральным законом);

г) ФЗ «Об обязательном социальном страховании от несчастных случаев на производстве и профессиональных заболеваний» от 24 июля 1998 года № 125-ФЗ;

д) Постановление Правительства «О государственных и нормативных требованиях по ОТ РФ» № 937 от 12.07.94 г. Постановлением Правительства РФ от 23 мая 2000 г. № 399 настоящее постановление признано утратившим силу.

БИЛЕТ № 3

Вопрос 1

ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА

Рабочее место столяра, станочника ДОС оборудуется верстаком, набором столярных инструментов и приспособлений.

Верстак служит для обработки заготовок длиной до 3-х метров и для сборки изделий. Верстак состоит из крышки (верстачной доски) и основания (подверстачья). Верстачная доска оборудована передними и задними тисками, гнёздами для установки упоров.

Подверстачье состоит из стоек, связанных между собой брусками. В подверстачье можно установить шкаф для инструмента, для заготовок, для деталей.

Тиски служат для зажима деталей при обработке, для той же цели служат и упоры (закрепление детали клиньями)

По высоте верстак должен быть таким, чтобы столяр, стоя к нему лицом, положил ладони на верстачную доску, при этом не были согнуты спина и руки в локтях.

Рабочее место должно быть хорошо освещено, не захламлено (опилом, стружкой, деталями, заготовками и т.д.), его расположение не должно создавать помехи другому рабочему месту.

Инструменты и приспособления должны храниться в инструментальном шкафу, каждый инструмент в шкафу должен иметь своё место, располагаться так, чтобы не портились от случайных ударов и не могли причинить травм.

Вопрос 2

Приводы и механизмы подачи деревообрабатывающих станков

Приводы сообщают движение рабочим органам, механизмам подачи, вспомогательным элементам станка, съемным и загрузочным механизмам, зажимным устройствам, а также позволяют перемещать элементы станка при его настройке. Привод состоит из двигателя и системы передач.

Электроприводы

Благодаря простоте устройства и управления электроприводы широко применяются в деревообрабатывающих станках. Они имеют высокий коэффициент полезного действия. Недостатки электроприводов — их относительно большой вес и значительные размеры. Кроме того, при их использовании затруднено бесступенчатое изменение скоростей органов станка и частое реверсирование. Для снижения числа оборотов валов электродвигателей во многих случаях (например, для механизмов подачи) приходится вводить в систему привода громоздкие передачи; во время пуска и остановки инерционность (способность сохранять состояние движения или покоя) электродвигателя вызывает появление тока, значительно превышающего расчетный, в результате чего возможен перегрев двигателя. Вследствие этого для привода механизма подачи в станках с позиционной обработкой вместо электродвигателей часто устанавливают гидродвигатели.

Электропривод с редуктором применяют в том случае, когда требуется при относительно большом числе оборотов двигателя получить небольшую скорость движения подающих устройств. Вращение от электродвигателя через редуктор и муфту передается органам подачи.

Рабочие органы деревообрабатывающих станков должны сообщать режущему инструменту большие скорости. Между тем электродвигатели при промышленной частоте переменного тока не могут делать более 3000 об/мин. Чтобы повысить число оборотов рабочих валов и шпинделей, нередко используют ременную передачу.

Наиболее компактны встроенные электродвигатели, на валу которых непосредственно закрепляют режущий инструмент.

Если нужны длинные рабочие валы, то их соединяют с валами электродвигателей муфтой.

Механизмы подачи

В станках с проходной обработкой движение подачи всегда сообщается заготовкам. Оно, как правило, постоянно и непрерывно. В станках с позиционной обработкой движение подачи сообщается или заготовке, или рабочему органу с закрепленным на нем режущим инструментом, а в некоторых случаях одновременно заготовке и рабочему органу. После движения подачи в станках с позиционной обработкой обязательно следует холостой ход, поэтому механизм подачи должен сообщать подающим устройствам станка возвратно-поступательное движение в большинстве случаев с разными скоростями.

В станках с проходной обработкой подающие механизмы выполняют в виде двух или большего числа пар вальцов, вальцов и дисков, вальцов и гусеницы, гусеничных цепей и неприводных роликов, вращающихся барабанов и столов. Часто используют пластинчатые цепи с упорами (при поперечной подаче заготовок). Приводятся механизмы подачи от электродвигателей. В некоторых станках предусмотрен общий привод механизмов резания и подачи через различные передачи (ременные, шестеренчатые, кривошипно-шатунные механизмы, ходовые винты).

В станках с позиционной обработкой в качестве подающих устройств используют подвижные столы, каретки, а для подачи режущего инструмента на заготовки — суппорты. Привод подающих устройств осуществляется от электродвигателя, пневмо- и гидродвигателя.

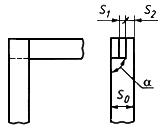

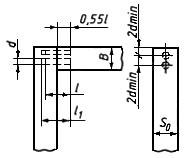

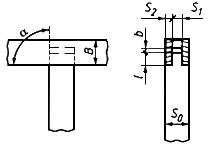

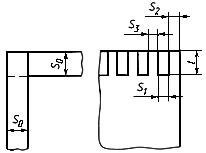

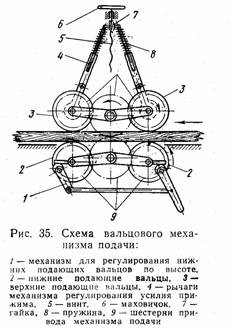

Вальцовые механизмы подачи (рис. 35) получили широкое применение в деревообрабатывающих станках. Они отличаются простотой конструкции и удобством. Механизм включает два или большее число вальцов 2 и 3, смонтированных вместе или рассредоточенных по длине станка. Вальцы прижимаются к заготовкам, подают их к рабочим органам и отводят от них.

В станках, в которых основная базовая и опорная поверхности являются плоскими, оси нижних вальцов 2 расположены с таким расчетом, чтобы вальцы выступали над рабочей поверхностью направляющих станка на величину 0,2—1 мм, зависящую от размеров и свойств обрабатываемой заготовки.

В рейсмусовых станках верхние вальцы установлены на раме, а настройка осуществляется путем изменения положения нижних вальцов, встроенных в подвижный стол.

Возможность перемещения вальцов и правильный выбор их диаметров позволяют свести к минимуму частичное скольжение (пробуксовку) вальцов относительно заготовок. Например, на мощных четырехсторонних строгальных станках для уменьшения скольжения применяют подающие вальцы диаметром до 500 мм. Иногда нужное давление вальцов на заготовки достигается подбором соответствующего веса всех элементов механизма крепления и привода верхних вальцов (круглопильные станки) и применением противовесов или пружин.

Верхние вальцы делают рифлеными для лучшего сцепления с плоскостью заготовки. Нередко рифление нарезается на вальцах по наклонно-винтовой линии (с малым углом наклона); за счет этого заготовка одновременно с подачей вперед прижимается к боковой направляющей линейке станка. Нижние вальцы делают гладкими, так как рифление испортило бы базовую поверхность заготовки.

Влажные и мерзлые заготовки не рекомендуется обрабатывать на станках с вальцовой подачей.

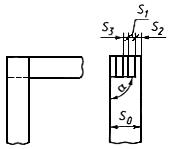

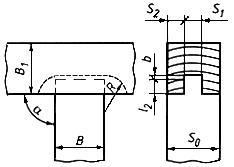

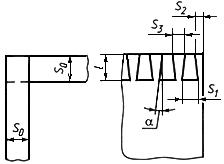

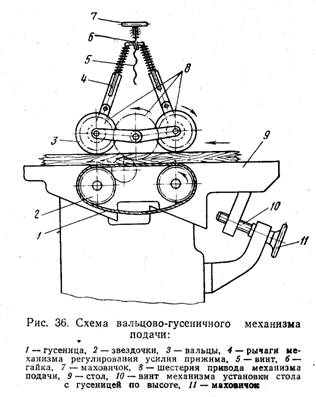

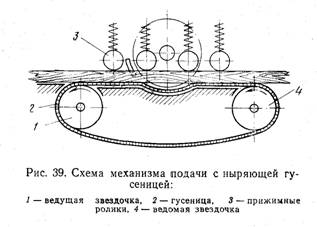

Вальцово-гусеничные механизмы подачи (рис. 36) характеризуются тем, что заготовка опирается на гусеницу, смонтированную на специальном столе 9. Стол может перемещаться в вертикальной плоскости. Для этого предусмотрены наклонные направляющие и маховичок 11 с винтом 10. Сверху на заготовку воздействуют вальцы 3, прижимающие и продвигающие ее.

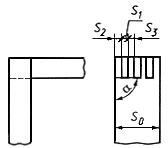

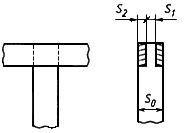

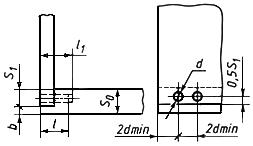

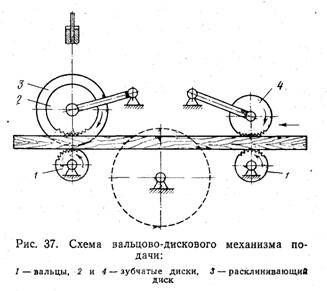

Вальцово-дисковый механизм подачи (рис. 37) применяется в круглопильных станках. Он состоит из двух вальцов /, на которые опирается заготовка своей нижней пластью, и двух дисков 2 и 4, размещенных над вальцами. Заготовка подается под диск 4, захватывается им и первым валиком перемещается в направлении пилы. По другую сторону пилы заготовка попадает на второй валик под диск 2, который выступающей частью входит в пропил, расклинивая его стенки, и боковыми зубчатыми кромками удаляет уже распиленную заготовку.

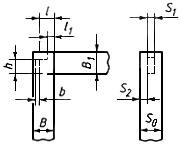

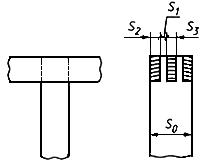

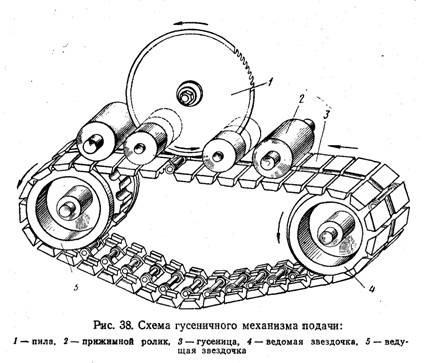

Гусеничные механизмы подачи обеспечивают строго прямолинейное перемещение заготовки относительно пильного диска. Поэтому такие станки дают высокую точность обработки. Гусеничный механизм (рис. 38) состоит из гусеницы 3, надетой на две звездочки— ведущую 5 и ведомую 4. Верхняя ветвь гусеницы между звездочками опирается на направляющие (на рисунке не показаны). Заготовку прижимают к гусенице ролики 2. На поверхности гусеницы имеется канавка для зубьев пильного диска /, которые должны быть несколько ниже нижней поверхности заготовки.

Вопрос 3

Задачи охраны труда:

Содействие созданию на предприятии здоровых и безопасных условий труда, соответствующих требованиям норм и правил по охране труда (далее ОТ);

Осуществление контроля за состоянием ОТ на предприятии и за соблюдением законных прав и интересов работников в области ОТ;

Представление интересов работников государственных и общественных организаций при рассмотрении трудовых споров, работодателем обязательств, установленных коллективными договорами или соглашениями об ОТ.

Консультирование работников по вопросам ОТ, оказание помощи при защите их прав на ОТ.

БИЛЕТ № 4

Вопрос 1

Резание – это технологический процесс разрушения связей между частицами обрабатываемой заготовки по заданной поверхности с целью получения изделия требуемых размеров, формы и шероховатости. Резание - отделение стружки от заготовки при помощи резца до заданных форм и размеров заготовки.

Обработка древесины столярным инструментом называется механической. Механическая обработка древесины производится двумя способами: с нарушением волокон (пиление, строгание, долбление) и без нарушения волокон (гнутьё, прессование).

Процесс резания древесины состоит в том, что под воздействием внешней силы, металлический резец (нож), имеющий форму клина, внедряясь в древесину режущей кромкой (лезвием), перерезает волокна и отделяет их, в виде опилок или стружки.

Обработка древесины включает: пиление, строгание, долбление, сверление, фрезерование, обработку на токарном станке, лущение и шлифование. При всех видах деревообработки снимается стружка.

Элементы резца

Основной частью ручного или механизированного инструмента является резец в форме клина. В резце различают переднюю, заднюю грань и две боковые грани. Передняя и задняя грани образуют режущую кромку, называемую лезвием резца. У поперечных пил режущая кромка образована пересечением передней грани с боковыми.

Угол между передней и задней гранями резца называют углом заточки.

Угол между передней гранью резца и поверхностью обработки называют углом резания.

Угол между задней гранью резца и поверхностью обработки называют задним углом.

Передний угол – угол, образованный передней поверхностью резца и перпендикуляром плоскости резания.

Припуск – слой древесины, который необходимо удалить с заготовки в процессе резания.

Стружка – часть припуска, срезанная за однократное движение резца.

Обрабатываемая поверхность – поверхность заготовки, с которой удаляется припуск.

Обработанная поверхность – поверхность, образованная на заготовке в результате удаления припуска.

Поверхность резания – поверхность, образуемая на заготовке в результате среза одной стружки.

Плоскость резания – плоскость, касательная к поверхности резания.

Сила резания – сила, приложенная на резец для снятия стружки с поверхности заготовки детали.

Вопрос 2

Рабочие органы деревообрабатывающих станков

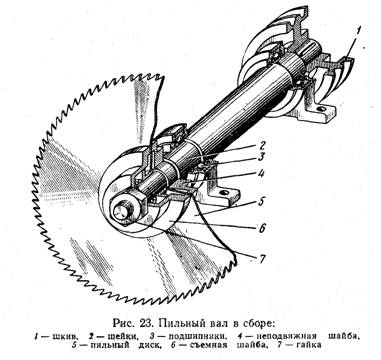

Пильные валы применяют в качестве рабочих органов в круглопильных, а также агрегатных станках. Пильный вал (рис. 23) вращается в двух шариковых подшипниках 3, насаженных на шейки 2 вала и установленных в корпусах, с помощью которых вал монтируется на опорной части станка (например, на станине).

Пилы закрепляют не только непосредственно на пильном валу, но и на специальной оправке-втулке, имеющей возможность перемещаться вдоль вала на скользящей шпонке.

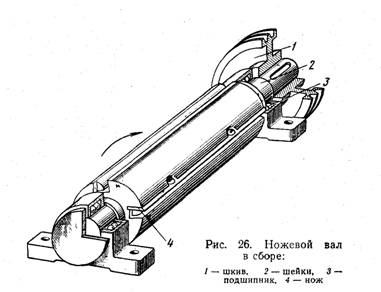

Ножевые валы применяют на станках, обрабатывающих древесину методом фрезерования, например на фуговальных, рейсмусовых, строгальных.

Ножевые валы делают 6000 и более оборотов в минуту, поэтому валы и ножи балансируют с таким расчетом, чтобы центры тяжести двух ножей, установленных на противоположных сторонах вала, были одинаково удалены от оси вращения. В противном случае неизбежно появление неуравновешенных центробежных сил, вызывающих сильные вибрации, что приводит к ухудшению качества обработки, а иногда и к поломке элементов станка. Ножевые валы рассчитаны на закрепление одной, двух и большего количества пар ножей.

При смене затупившихся ножей необходимо ослабить все болты, затем снять ножи и, установив заточенные, закрепить их, затягивая в несколько приемов все болты. Операция эта трудоемкая и требует много времени.

Шпиндели служат для закрепления и вращения режущего инструмента в строгальных, фрезерных, шипорезных, сверлильных, цепно-долбежных и некоторых других станках, предназначенных для обработки древесины методом фрезерования или сверления.

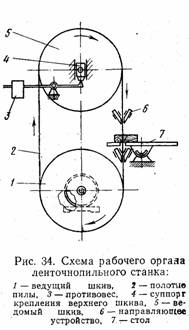

Рабочие органы ленточнопильных (рис. 34) и шлифовальных станков некоторых конструкций выполняют в виде двух шкивов. Нижний шкив 1 приводной.

Ось верхнего ведомого шкива 5 ленточнопильного станка закрепляется на специальном суппорте 4, позволяющем изменять его положение относительно нижнего шкива, что необходимо для натяжения полотна пилы и регулирования его положения в процессе работы.

Вопрос 3

Органы государственного надзора:

1. Ростехнадзор. С 2004 г. в эту службу объединены Госгортехнадзор, Госэнергонадзор и Госатомнадзор. Это – служба федерального значения, подразделения которой работают во всех субъектах РФ.

- Госгортехнадзор. Объекты контроля – промышленные и горные предприятия, оборудование, работы и промышленные производства повышенной опасности. В дополнение к контролирующим функциям эта организация занимается лицензированием.

- Госатомнадзор. Объекты госрегулирования и контроля – организации, связанные с производством, хранением и применением:

— радиоактивных веществ;

— атомной энергии;

— ядерных материалов.

Полномочия Госатомнадзора распространяются на военные и гражданские организации. Эта служба занимается также лицензированием деятельности, связанной с ее компетенцией.

- Госэнергонадзор. Объекты контроля – теплоиспользующие и электроустановки, поэтому для проведения мероприятий по государственному надзору за охраной труда проверяющие из этой службы могут попасть практически на любое предприятие страны.

2. Рострудинспекция. Входит в Министерство труда и социального развития. Объекты контроля: соблюдение всех правил, норм, порядков, нормативов, которые регулируют безопасность условий труда, возмещение ущерба здоровью, полноту применения соцстрахования, правильность составления коллективных договоров.

3. Госсанэпиднадзор. Следит за тем, чтобы предприятия всех форм собственности соблюдали: гигиенические нормы, санитарно-гигиенические и противоэпидемиологические правила.

4. Государственная противопожарная служба. С 2002 г. относится к МЧС, однако продолжает выполнять функции органа надзора и контроля за охраной труда в России в части пожарной безопасности. Эта организация – основной вид пожарной охраны в стране.

5. Госэкспертиза условий труда (УТ). Объекты контроля – УТ, ОТ в организациях всех форм собственности, качество аттестации и сертификации рабочих мест, распределение предприятий по степеням профессионального риска. На государственном уровне этими вопросами занимается Минтруд, на региональных – исполнительные субъектовые власти.

6. Госстандарт. Контролируют внедрение ССБТ и соблюдение организациями требований всех касающихся их деятельности стандартов. Работы ведутся в таких подразделениях:

— лаборатории госнадзора;

— центры стандартизации и метрологии.

7. Госавтоинспекция. Оценивает пригодность к эксплуатации на дорогах автомобилей, принадлежащих юридическим и частным лицам, в том числе отремонтированных или новых.

8. Министерство Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий (МЧС России) - федеральное министерство, одна из аварийно-спасательных служб России.

БИЛЕТ № 5

Вопрос 1

Сила резания – сила, приложенная на резец для снятия стружки с поверхности заготовки детали.

Условия, влияющие на силу резания:

- порода древесины (её физические и механические свойства);

- влажность древесины;

- вид (направление) резания;

- угол резания;

- задний угол;

- угол заточки;

- ширина и толщина стружки

Вопрос 2

Дерево состоит из кроны (сучья, ветви, хвоя, листья), ствола, коры и корней. Каждая из этих частей выполняет определенные функции и имеет различное промышленное применение.

Различают два понятия: «дерево» и «древесина».

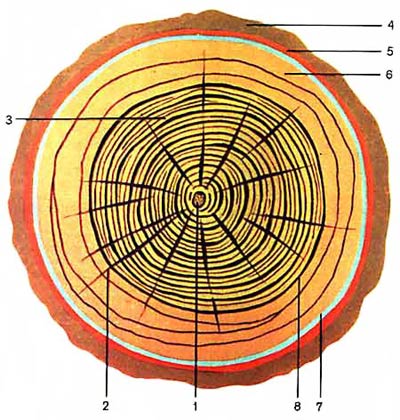

1 — сердцевина; 2 — сердцевинные лучи; 3 — ядро; 4 — пробковый слой (кожица, корка); 5 — лубяной слой; 6 — заболонь; 7 — камбий; 8 — годичные слои.

Дерево представляет собой многолетнее растение, а древесина — ткань растений, состоящую из клеток с одревесневшими стенками, проводящую воду и растворенные в ней соли.

Древесину используют в качестве конструкционного материала для изготовления различных изделий.

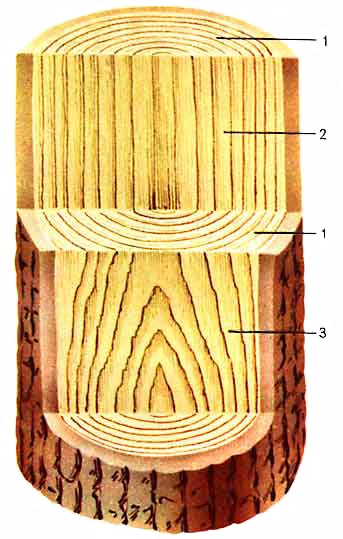

1 — торцевой разрез; 2 — радиальный разрез; 3 — тангенциальный разрез

Основные части ствола: кора, камбий, древесина и сердцевина.

1. Сердцевина состоит из клеток с тонкими стенками, слабо связанных друг с другом. Это часть ствола дерева легко загнивает и имеет малую прочность. 2. Кора состоит из кожицы или корки, пробковой ткани и луба. 3. Корка или кожица защищает дерево от вредных влияний среды и механических повреждений. 4. Луб проводит питательные вещества от кроны в ствол и корни. Под лубяным слоем у растущего дерева располагается тонкий кольцевой слой живых клеток – 5. камбий. Ежегодно в вегетативной период камбий откладывает в сторону коры клетки луба и внутрь ствола, в значительно большом объеме, - клетки древесины. Древесина ствола (часть ствола от луба до сердцевины) в поперечном срезе состоит из ряда концентрических, так называемых 6. годичных колец, располагающихся вокруг сердцевины. Каждое кольцо состоит из двух слоёв: ранней (весенней) древесины, образующейся весной или в начале лета, и поздней (летней) древесины, которая образуется в конце лета. В процессе роста дерева стенки клеток древесины внутренней части ствола, примыкающей к сердцевине, постоянно изменяют свой состав, одеревеневают и пропитываются у хвойных пород смолой, а у лиственных – дубильными веществами. Движение влаги в древесине этой части ствола прекращается, и она становится более прочной, твердой и менее способной к загниванию. Эту часть ствола, состоящую из мертвых клеток, называют у некоторых пород 7. ядром, у других – спелой древесиной. Часть более молодой древесины ствола ближе к коре, в которой ещё имеются живые клетки, обеспечивающие перемещение питательных веществ от корней к кроне, называют 8. заболонью. Эта часть древесины имеет большую влажность, относительно легко загнивает, мало прочна, обладает большой усушкой и склонностью к короблению. В древесине всех пород располагаются 9. сердцевинные лучи, которые служат для перемещения влаги и питательных веществ в поперечном направлении и создании запаса этих веществ на зимнее время.

Вопрос 3

Ответственность за нарушение правил по охране труда:

Лица, виновные в нарушении трудового законодательства и иных нормативных правовых актов, содержащих нормы трудового права и правил по охране труда, привлекаются к:

- дисциплинарной;

- административной;

- материальной;

- уголовной ответственности.

Лица, виновные в нарушении трудового законодательства не могут быть привлечены к экономической ответственности.

Виды дисциплинарной ответственности установлены Трудовым кодексом в виде замечания, выговора, увольнения с работы, которые объявляются приказом руководителя предприятия или организации.

Российским законодательством предусмотрена административная ответственность за нарушения законодательства об охране труда в виде штрафа или предупреждения. Налагать административные взыскания имеют право должностные лица надзорных органов, а также суды в соответствии с действующим законодательством.

Материальная ответственность сторон трудового договора предусмотрена разделом 11 ТК РФ. Работник будет нести материальную ответственность, как за прямой действительный ущерб, непосредственно причиненный им работодателю, так и за ущерб, который возник у работодателя в результате возмещения им ущерба иным лицам. Согласно статье 241 ТК РФ работник несет материальную ответственность в пределах своего среднемесячного заработка. Руководитель организации несет, как правило, полную материальную ответственность.

Уголовной ответственности могут подлежать лица, нарушение требований охраны труда которых или невыполнение обязательств по охране труда, привели к тяжким увечьям или гибели работника.

БИЛЕТ № 6

Вопрос 1

Чистота обработки (шероховатость)

Отклонение от идеальной гладкой поверхности характеризуют её шероховатость. Точность и шероховатость поверхности – важнейшие показатели качества обработки.

Условия, влияющие на чистоту обработки:

- строение древесины, её пороки;

- угол и острота заточки резца;

- направление резания;

- угол резания;

- задний угол;

- толщина стружки;

- скорость резания;

- подпор волокон;

- надламывание стружки.

Вопрос 2

Древесные породы, применяемые для изготовления

столярных изделий

Хвойные породы древесины

Особенностью строения древесины хвойных пород являются смоляные ходы, представляющие собой тонкие, наполненные смолой каналы. Годичные слои видны на всех разрезах. Все породы, кроме пихты, имеют смолистый запах; сердцевинные лучи не видны.

Сосна. Техническая характеристика: древесина смолистая, прочная, устойчивая против загнивания, легко колется и пилится. Промышленное применение: в судо-, вагоно-, машино-, мостостроении, в столярно-мебельном производстве и домостроении.

Лиственница. Техническая характеристика: древесина высокой твердости, прочная и тяжелая. Мелкие сучки размещены под прямым углом к стволу. Устойчивая против загнивания, но склонна к растрескиванию. Благодаря красивой структуре лиственница используется в мебельном производстве (изготовление шпона, брусковых деталей) и в вагоностроении.

Кедр. Техническая характеристика: древесина мягкая, легкая, красивая по цвету и текстуре; легко обрабатывается, в частности на токарных станках. Применяется в столярно-мебельном производстве, для изготовления карандашей, шпал и рудничной стойки для шахт.

Ель. Техническая характеристика: древесина ели мягкая, легкая, хорошо колется и склеивается. Менее смолистая, чем рассматриваемые выше породы. Очень твердые мелкие многочисленные сучки. Долгое время сохраняет натуральный цвет. Применяется наравне с древесиной сосны, а также при изготовлении музыкальных инструментов.

Пихта. Техническая характеристика: древесина имеет множество твердых, мелких сучков, смолы не содержит, запаха не имеет. Обладает малой устойчивостью против загнивания. Используют пихту для изготовления музыкальных инструментов и в строительстве.

Лиственные породы древесины

Для строения деревьев таких пород характерно наличие сосудов, имеющих трубчатую форму и хорошо различимых на поперечном разрезе ствола в виде мелких отверстий. По расположению сосудов в годичном слое они подразделяются на кольце-сосудистые (кольцо крупных сосудов расположено в ранней зоне годовых слоев) и рассеянно-сосудистые (сосуды различной величины распределены по годовому слою более или менее равномерно, и поэтому граница между ранней и поздней древесиной ясно не выражена). Лиственные породы деревьев делят также на твердые и мягкие, причем все кольце-сосудистые — твердые, а рассеянно-сосудистые — твердые и мягкие.

К деревьям с кольце-сосудистой древесиной относят дуб, ясень.

Дуб. Техническая характеристика: древесина дуба обладает красивой текстурой и цветом, высокой прочностью против гниения, а также хорошей способностью к изгибу. Древесину дуба применяют в столярно-мебельном, паркетном и фанерном производстве, в вагоно- и судостроении.

Ясень. Техническая характеристика: древесина прочная и вязкая, с красивой текстурой, хорошо обрабатывается, а при сушке почти не растрескивается. Применяется в тех же областях, что и древесина дуба, а также в авиа- и автостроении. Высокая ударная вязкость и способность к изгибу обусловливают применение ее для производства спортивного инвентаря и ручек различных инструментов.

К деревьям рассеянно-сосудистой породы с твердой древесиной относятся бук, граб и клен.

Бук. Техническая характеристика: древесина тяжелая, прочная, твердая, с красивой текстурой на радиальном разрезе, хорошо гнется, но не стойкая к гниению. Используется в производстве гнутой мебели, строганого шпона, тары и музыкальных инструментов.

Граб. Техническая характеристика: древесина тяжелая, твердая, хорошо сопротивляется истиранию, при высыхании растрескивается. Применяют для изготовления деталей сельскохозяйственных машин, токарных изделий и текстильных машин.

Клен (обыкновенный). Техническая характеристика: древесина плотная, тяжелая и прочная, имеет белый цвет с желтоватым оттенком. Применяется в производстве мебели, деталей текстильных машин, музыкальных и столярных инструментов.

К деревьям рассеянно-сосудистой породы с мягкой древесиной относятся береза, осина, ольха, липа.

Береза. Техническая характеристика: отличается высокой прочностью, особенно при ударных нагрузках, но малостойкая и во влажной среде быстро загнивает. Хорошо обтачивается. Используется для изготовления лущеного шпона, фанеры, лыж и мебели.

Осина. Техническая характеристика: древесина легкая и мягкая. Хорошо обрабатывается, склонна к загниванию. Применяется в спичечном производстве, а также для изготовления игрушек, посуды и стружки.

Ольха. Техническая характеристика: древесина мягкая, легкая. Легко поддается лущению, хорошо гнется и имитируется под красное дерево. Применяется в фанерном и столярно-мебельном производстве.

Липа. Техническая характеристика: древесина белого цвета с легким розоватым или красноватым оттенком, мягкая, легкая. Хорошо точится, мало трескается и слабо коробится. Из древесины липы изготовляют чертежные доски, тару под пищевые продукты и другие изделия.

Не все местные породы древесины имеют красивый внешний вид. Поэтому в столярно-мебельном производстве широко используют красное и черное дерево, палисандр, растущие в зарубежных странах.

Красное дерево. Техническая характеристика: древесина имеет красивую текстуру. Применяется при изготовлении ценной мебели, внутренней отделки пассажирских вагонов, пароходных кают, камер фотоаппаратов и др.

Черное (эбеновое) дерево. Техническая характеристика: древесина плотная. Хорошо обрабатывается. Применяют для изготовления деревянных духовых инструментов, клавишей, роялей.

Палисандр. Техническая характеристика: древесина отличается красивой текстурой. Применяют для облицовывания высококачественной мебели, изготовления пианино, наборного паркета.

Вопрос 3

Порядок изучения инструктажа и допуска рабочих к работе

Перед допуском до работы работники должны пройти: вводный инструктаж, первичный инструктаж на рабочем месте, стажировку на рабочем месте от 2 до 14 смен под руководством лица, назначенного приказом. Работники допускаются к самостоятельной работе после стажировки, проверки теоретических знаний и приобретенных навыков безопасных способов работы. Инструктажи по безопасности труда по характеру и времени проведения подразделяются на:

- вводный;

- первичный на рабочем месте;

- повторный;

- целевой;

- внеплановый.

Вводный инструктаж на предприятиях проводит инженер по охране труда или лицо, на которое приказом по предприятию возложены эти обязанности. Для проведения вводного инструктажа разрабатываются программа и инструкция, утверждаются руководителем предприятия.

О проведении вводного инструктажа делается запись в журнале регистрации вводного инструктажа с обязательной подписью инструктируемого и инструктирующего, а также в документы о приеме на работу.

Первичный инструктаж по охране труда на рабочем месте проводится до начала самостоятельной работы руководителем подразделения или, по его поручению, мастером.

Первичный инструктаж проводится по разработанным и утвержденным программам инструктажа на рабочем месте с использованием инструкций по охране труда с целью получения конкретных знаний для безопасного выполнения производственного задания. Данный инструктаж проводится с каждым работником индивидуально с показом безопасных приемов труда.

Повторный инструктаж проходят все рабочие, независимо от квалификации, образования, стажа, характера выполняемой работы не реже одного раза в шесть месяцев. С рабочими, обслуживающими оборудование повышенной опасности, повторный инструктаж проводят не реже 1 раза в 3 месяца.

Первичный инструктаж на рабочем месте, повторный, внеплановый и целевой проводит непосредственный руководитель работ (мастер, инструктор производственного обучения, преподаватель).

Инструктажи на рабочем месте завершаются проверкой знаний путем устного опроса или с помощью технических средств обучения, а также проверкой приобретенных навыков безопасных способов работы. Знания проверяет работник, проводивший инструктаж. Лица, показавшие неудовлетворительные знания, к самостоятельной работе или практическим занятиям не допускаются и обязаны вновь пройти инструктаж.

О проведении первичного инструктажа на рабочем месте, повторного, внепланового инструктажа, стажировки и о допуске к работе работник, проводивший инструктаж, делает запись в журнале регистрации инструктажа на рабочем месте и (или) в личной карточке с обязательной подписью инструктируемого и инструктирующего. При регистрации внепланового инструктажа указывают причину его проведения.

БИЛЕТ № 7

Вопрос 1

Разметка древесины

Назначение разметки — наметить и нанести на заготовке контуры (разметочные риски или точки) будущей детали с тем, чтобы в процессе обработки заготовки получить эту самую деталь требуемых размеров и качества с минимальным количеством отходов. Разметка бывает черновая (для раскроя досок на черновые заготовки) и чистовая (для обработки чистовых заготовок с целью получения деталей, размеры которых заданы чертежом). Разметку производят с помощью разметочных инструментов и приспособлений, таких, как: карандаш, чертилка, масштабная металлическая линейка, гребёнка, штангенциркуль, шаблоны и шило для центровки циркуля и отверстий, малка, уровень, циркуль, нутромер, отволока, скоба, рейсмус, уровень с отвесом, угольник-центроискатель, рулетка, угольник, метр-рулетка, ерунок, складной метр. С помощью этих инструментов определяют, отмеряют, выверяют и обозначают тонкие линии, изгибы, углы для вырезания, сверления, долбления и строгания с учетом породы дерева, а также с учетом припусков (запаса) на дальнейшую обработку.

Инструменты и приспособления, применяемые при разметке

Малка — угловой шаблон с переменным углом измерения. Представляет собой прямоугольного сечения брусок (колодку), один конец которой опилен под углом в 45°, а на другом конце на половину длины выполнена сквозная прорезь, через которую болтом с завинчивающейся на нем гайкой с барашками шарнирно прикреплена линейка. За счет этой прорези линейка может передвигаться по колодке в случаях необходимости по соображениям затрудненной доступности прикладывания малки к заготовке в нужном месте.

Разметочная гребенка — это деревянный брусок с вырезом и набитыми гвоздями, острие которых выступает из-за выреза на 2-3 мм. За один проход гребенка оставляет на заготовке нужное количество рисок. Применяют для разметки шипов и проушин при массовом изготовлении деталей, что позволяет повысить производительность труда.

Циркуль — чертежный инструмент, предназначенный для переноса размеров с эскиза (чертежа, схемы, шаблона) на плоскости заготовок, а также для очерчивания круговых разметок необходимых размеров.

Нутромер — в принципе тот же циркуль (измеритель) с двумя иглами, изогнутыми в противоположные друг от друга стороны. Назначение — перенос внутренних замеров отверстий, пазов, вырубок и т.п.

Отволока — инструмент, предназначенный для нанесения обозначений в виде царапин на край доски, представляет из себя деревянный брусок длиной 400 мм и шириной 50 мм. Один конец бруска несколько скошен и на расстоянии 1/5 от края имеет выступ, в котором имеется подвижная, но достаточно плотно закрепленная чертилка (острый штырь, игла, гвоздь). Остальные 4/5 бруска тоньше на 5-7 мм для удобства работы с чертилкой.

Скоба — инструмент, предназначенный для разметки при ручной зарезке шипов и проушин. Инструмент выполнен в виде деревянного бруска, имеющего на расстоянии 1/3 от края выборку величиной в четверть, в которой забиты гвозди, расстояния, между остриями которых, равны толщине шипов (проушин). Разметка производится путем зачерчивания гвоздями линий пропилов в деталях узла с шиповым соединением.

Рейсмус — инструмент, служащий для нанесения рисок, идущих параллельно одной из сторон заготовки. Состоит из деревянной колодки примерно 30x60x90 мм, в которую через два отверстия, выполненные в его корпусе, вставлены два бруска, на концах которых с одной стороны имеются острые шпильки (иглы, гвозди) для нанесения рисок. Глубина выдвижения брусков фиксируется стопорным клином. Переносимый размер измеряется от края колодки до острия выдвижного бруска, или между двумя остриями.

Уровень с отвесом — инструмент, выполненный в виде равнобедренного прямоугольного треугольника, основанием которого служит гипотенуза с нанесенной на ее середине меткой. Из вершины прямого угла на гипотенузу опущен отвес. Если основание горизонтально, отвес показывает на метку, при нарушении горизонтальности отвес отклоняется в ту или иную сторону. Таким образом, проверяется вертикальность сочленяемых и отдельно стоящих деталей.

Уголок-центроискатель представляет собой прямоугольный равнобедренный угольник, выполненный из брусков сечением 30х15 мм с наглухо закрепленной на нем в стыке угла линейкой. Если положить угольник на торец круглого пиломатериала так, чтобы линейка легла на плоскость торца, а лучи прижались к боковой поверхности, и провести по линейке две пересекающиеся линии, перемещая угольник по боковой поверхности кругляка, не отрывая лучей и линейки от материала, в точке пересечения этих прямых получим искомый центр сечения кругляка.

Угольник — инструмент, предназначенный для проверки и установки прямоугольности строительных заготовок, а также для разметки перпендикулярных распилов.

Метр-рулетка имеет то же назначение, что и у рулетки, но позволяет проводить более точные измерения, так как на ней имеются не только сантиметровые, но и миллиметровые деления.

Ерунок — инструмент, подобный малке, только с жестко закрепленной на колодке линейкой под углом в 45°. Можно быстро измерять и размечать углы величиной в 45° и 135°.

Складной метр — инструмент (металлический или деревянный), служащий для измерения заготовок и готовых изделий небольшой длины. Представляет собой набор линеек одинаковой длины (100 или 200 мм), соединенных шарнирно и имеющих мягкую фиксацию в рабочем и сложенном состоянии.

Вопрос 2

Классификация пороков строения древесины

Пороками древесины называют нарушения внешней формы ствола дерева, отклонения строения от нормального, а также внутренние и наружные повреждения ее, понижающие качество.

Пороки образуются в период роста дерева, при хранении и эксплуатации. Некоторые виды пороков легко обнаруживаются при внешнем осмотре дерева. Однако большинство пороков древесины может быть выявлено только после валки дерева, а иногда и разделки его. Сортность древесины зависит от вида, характера и размеров пороков, которые иногда делают ее совершенно непригодной для применения.

Полная характеристика пороков древесины дается в ГОСТ 2140-81. В соответствии с ГОСТ 2140-81 все пороки делят на девять групп:

1) сучки (в зависимости от своего состояния и отношения к окружающей древесине сучки различаются на светлые и тёмные; сросшиеся, несросшиеся и выпадающие; здоровые, гнилые и табачные и т. д. Также они классифицируются по своему расположению в пиломатериале);

2) трещины (метиковая, отлупная и морозная трещины; трещина сжатия; отщеп; трещина усушки; трещины, возникающие при распиловке, пропарке и пропитке древесины);

3) пороки формы ствола (сбежистость, закомелистость, продольная ребристость, овальность, двойная вершина, наросты, узловатость, кривизна);

4) пороки строения древесины (тангентальный наклон волокон или природный косослой, радиальный наклон волокон или искусственный косослой, крень, тяговая древесина, широкослойность, свилеватость, завиток, глазки, кармашек или смоляной карман, двойная сердцевина, пасынок, сухобокость, прорость, рак, засмолок, ложное ядро, пятнистость, внутренняя заболонь, большеболонность, водослой);

5) химические окраски (продубина, желтизна);

6) грибные поражения (грибные ядровые пятна, плесень, заболонные грибные окраски, побурение, гниль, дупло);

7) биологические повреждения (червоточина, повреждение древесины паразитными растениями, повреждение птицами);

8) инородные включения, механические повреждения и пороки обработки (карра, выхват, вырыв, недошлифовка, риски, ворсистость);

9) покоробленности (продольные покоробленности по пласти и кромке, поперечная покоробленность, крыловатость или винтовая покоробленность).

Вопрос 3

Виды инструктажей по безопасности труда

Вводный инструктаж проводится со всеми вновь принимаемыми на работу работниками независимо от их образования, стажа работы, с временными работниками, командированными, учащимися и студентами, прибывшими на практику, а также с учащимися в учебных заведениях перед началом лабораторных и практических работ.

Первичный инструктаж на рабочем месте проводится непосредственным руководителем до начала производственной деятельности:

- со всеми вновь принятыми на предприятие, переводимыми из одного подразделения в другое;

- с работниками, выполняющими новую для них работу, командированными, временными работниками;

- со строителями, выполняющими строительно-монтажные работы на территории действующего предприятия;

- со студентами и учащимися на практике или перед каждой новой темой.

Повторный инструктаж проходят все рабочие независимо от квалификации, образования, стажа, характера выполняемой работы не реже 1 раза в полугодие. Для некоторых категорий работников может быть установлен более продолжительный срок (до 1 года) проведения инструктажей.

Внеплановый инструктаж проводят:

- при введении в действие новых или переработанных стандартов, правил, инструкций по охране труда, а также изменений к ним;

- при изменении технологического процесса, замене или модернизации оборудования, приспособлений и инструмента, исходного сырья, материалов и других факторов, влияющих на безопасность труда;

- при нарушении работающими и учащимися требований безопасности труда, которые могут привести или привели к травме, аварии, взрыву или пожару, отравлению;

- по требованию органов надзора;

- при перерывах в работе - для работ, к которым предъявляют дополнительные (повышенные) требования безопасности труда, более чем на 30 календарных дней, а для остальных работ - 60 дней.

Целевой инструктаж проводят при:

- выполнении разовых работ, не связанных с прямыми обязанностями по специальности (погрузка, выгрузка, уборка территории, разовые работы вне предприятия и т.п.);

- ликвидации последствий аварий, стихийных бедствий и катастроф;

- производстве работ, на которые оформляется наряд-допуск, разрешение или другие документы;

- проведении экскурсий на предприятии, организации массовых мероприятий с учащимися.

БИЛЕТ № 8

Вопрос 1

Виды ручных пил:

Лучковая – деревянный станок, который снабжен двумя стойками, распоркой, закруткой, ручками и полотном.

Ножовки: широкая - для пиления широких досок поперек волокна, узкая – для пиления тонкого материала и выпиливание криволинейных заготовок, обушковая – для пропиливания пазов в широких заготовках, наградка – для пропиливания пазов в широких плитах.

Зубья - основная часть пилы. Плоскости, углы и кромки – такие же, как у резца. Расстояние между линией вершин и линией впадин – высота зуба. Расстояние между кромками вершин – шаг зубьев.

Для пиления заготовок высота зуба должна быть 2,5 – 3 мм. Такие зубья имеют лучковые пилы, ножовки узкие, наградки.

Подготовка ручных пил к работе состоит из: процессов очистки, фугования, разводки и заточки пил.

Сначала пилы надо тщательно очистить от смолы, приставших опилок, ржавчины, промыть в керосине. Если поверхности полотен имеют неровности, их выправляют молотком на ровной металлической плите.

Затем приступают к фугованию - выравниванию вершин зубьев пил, так как они должны находиться на одной высоте. В деревянную колодку вставляют напильник, после чего колодку с напильником надевают на пилу и двигают по полотну, выравнивая при этом вершины зубьев. Выравнивать вершины зубьев пилы можно и другим способом. В верстаке укрепляют доску, в прорезь которой вставляют напильник, после чего полотно пилы вставляют в эту прорезь зубьями вниз и, двигая пилой по напильнику, выравнивают вершины зубьев. Выравнивать вершины зубьев необходимо периодически, иначе они будут неравномерно участвовать в пилении. Качество фугования проверяют, прикладывая к вершинам зубьев линейку. Если вершины зубьев плотно примыкают к ребру линейки, фугование выполнено правильно.

В процессе пиления полотно пилы трется о стенки распиливаемой доски и зажимается в пропиле. Во избежание зажима полотна пилы в пропиле зубья необходимо разводить. Развод зубьев пил заключается в том, что их поочередно отгибают: четные зубья в одну сторону, а нечетные - в другую. При разведении зубьев нужно отгибать на сторону не весь зуб, а только его верхнюю часть примерно на высоте до 2/3 от основания. При пилении древесины твердых пород зубья разводят на 0,25...0,5 мм на сторону, а мягких пород - 0,5...0,7 мм.

Следующая операция - заточка зубьев пил напильниками с двойной и одинарной насечкой. По форме напильники различают трехгранные, ромбические и плоские. Ручные пилы обычно затачивают трехгранными или ромбическими напильниками.

Вопрос 2

Факторы, влияющие на производительность ДОС

Производительность деревообрабатывающего станка определяют количеством продукции, которое может быть выработано на этом специальном оборудовании в определенную единицу времени - в смену или в час. Производительность обозначают количеством штук обработанных деревянных деталей, а также количеством произведенных операций погонных метров или количеством выработанного материала.

Производительность деревообрабатывающего станка напрямую зависит от скорости резания и числа оборотов его рабочего вала, а также от мощности станка, способа подачи обрабатываемого материала и от количества работающих режущих резцов.

Чем больше скорость резания и число оборотов рабочего вала, тем выше будет производительность деревообрабатывающего станка и выше качество обработки. Производительность современных деревообрабатывающих станков с механической подачей значительно превышает производительность деревообрабатывающих станков, которые оснащены ручной подачей. На строгальном деревообрабатывающем станке, который оснащен многоножевым валом, можно обработать намного больше деревянных деталей, нежели на деревообрабатывающем станке, который оснащен двухножевым валом, при одинаковом качестве строгания.

Мощность деревообрабатывающего станка, как правило, обозначается в киловаттах потребляемой станком электрической энергии, если сокращенно - квт. Мощность деревообрабатывающих станков старых конструкций указывается в лошадиных силах.

При работе на деревообрабатывающем станке достаточно большое значение имеют приемы работы станочника ДОС. Могут быть два станочника ДОС равной квалификации, но из них один будет производить подачу материала в деревообрабатывающий станок со скоростью двенадцать - пятнадцать м/мин, а другой - со скоростью пять - шесть м/мин; один будет подавать деревянные детали торец в торец, другой с разрывами; один станочник будет подавать в рейсмусовый деревообрабатывающий станок делянки целыми пачками, заполняя все свободное поле рабочего стола, а другой свой стол станка будет заполнять только частично; один будет торцевать деревянные детали большими пачками, а другой - по две - три штуки.

Вопрос 3

Основания возникновения трудовых отношений

Трудовые отношения возникают между работником и работодателем на основании трудового договора, заключаемого ими в соответствии с Трудовым кодексом РФ.

В случаях и порядке, которые установлены трудовым законодательством и иными нормативными правовыми актами, содержащими нормы трудового права, или уставом (положением) организации, трудовые отношения возникают на основании трудового договора в результате:

- письменного заявления работника о приеме на работу;

- назначения на должность или утверждения в должности;

- судебного решения о заключении трудового договора;

- фактического допущения к работе с ведома или по поручению работодателя или его представителя в случае, когда трудовой договор не был надлежащим образом оформлен.

БИЛЕТ № 9

Вопрос 1

Инструменты для ручного строгания древесины

Все ручные струги можно подразделить на четыре группы:

1) для плоского строгания (шерхебель, одинарный и двойной рубанки, торцовый рубанок, фуганок, шлифтик, цинубель, цикля);

2) для строгания криволинейных поверхностей (горбачи);

3) для отборки различных сопрягающихся профилей (зензубель, фальцгебель, гратобель, грунтубель, шпунтубель, федергобель);

4) для отборки профилей отделочного назначения (галтель, штап, калевка, карнизник, фигарей).

Плоские поверхности, в основном, строгают рубанками, шерхебелями, фуганками.

Шерхебель предназначен для грубого строгания древесины. Нож имеет овальную режущую кромку (лезвие), снимает толстую стружку, оставляя на поверхности довольно глубокие ложбинки. Овальная режущая кромка позволяет строгать материал вдоль, поперек волокон и под разными углами к ним.

Рубанок служит для первичного строгания древесины, состоит он из тех же деталей, что и шерхебель. Им выравнивают поверхности, обработанные шерхебелем. Лезвие ножа прямолинейное, углы по краям слегка сточены во избежание задиров древесины.

Фуганок предназначен для окончательного чистового строгания и фугования деталей. Фуганок отличается от предыдущих инструментов размерами колодки и ножа, а также массой. Ширина ножа – 65 мм, длина – 200 мм, угол резания - 45°. У фуганка самая большая площадь соприкосновения с обрабатываемой поверхностью, нож с контржелезкой, что позволяет очень чисто обрабатывать поверхность.

Шлифтик представляет собой укороченный двойной рубанок, предназначен для весьма тщательной зачистки поверхности торцов в местах задиров и свилеватых местах.

Цинубель. Им строгают склеиваемые деревянные детали. У ножа передняя поверхность рифленая.

Цикля применяется для последней доводки и зачистки чисто остроганных поверхностей, является скоблящим резцом, а не строгающим и представляет собой тонкую стальную пластинку.

Профильное строгание выполняют фигурными инструментами:

Горбачи служат для обработки вогнутых и выпуклых поверхностей. Для выстрагивания поверхностей различной кривизны удобнее пользоваться металлическим горбачом, подошва которого представляет собой гибкую стальную пластину, которой можно придать необходимую кривизну.

Зензубелем выбирают четверти в столярных изделиях.

Фальцгебелем выбирают и зачищают четверти при изготовлении оконных и дверных переплетов. Размеры ножа: ширина – 15 мм, длина – 180 мм.

Гратобель употребляется для отборки остроугольного фальца. Такой фальц называется гратом. В остальном устройство гратобеля то же, что и фальцгебеля.

Грунтубелем выбирают поперек волокон паз формы «ласточкин хвост» после пропила наградкой линий, ограничивающих размеры паза.

Шпунтубелем выбирают на определенном расстоянии от кромки заготовки прямоугольный паз шириной 3 ... 15 мм. Расстояние регулируют винтами, которые зажимают гайками.