Курс лекций по дисциплине МДК.01.01

«Технологические процессы изготовления деталей машин»

Лекция 73 «Проектирование заготовки из проката и расчёт её себестоимости»

В машинах и механизмах нефтегазового машиностроения широко применяют валы, имеющие различные конструкции, размеры и материалы.

К ним относятся: валы редукторов, буровых лебедок, роторов, турбобуров, стволы вертлюгов, оси талевых блоков и кронблоков, коленчатые валы компрессоров, штоки буровых насосов, насосные штанги и др.

Конструктивные особенности, материалы, технические условия на изготовления валов определяется их служебным назначением, в соответствии с которым валы можно подразделить на валы: общего назначения, специальные, оси и штоки. Объединяющим признаком этих деталей является то, что они образованы в основном наружными, внутренними и торцовыми поверхностями, имеющими общую ось вращения.

Самыми многочисленными являются валы общего назначения. По конструктивным особенностям различают: гладкие валы, не имеющие уступов; ступенчатые валы, имеющие одностороннее или двухстороннее расположение уступов; шлицевые валы с участками шлицевого профиля для установки неподвижно сидящих или скользящих вдоль оси деталей; фланцевые валы; валы-шестерни и валы-червяки.

Наиболее технологичными являются валы с возрастающими или убывающими диаметрами ступеней. Желательно, чтобы обрабатываемые участки имели равные или кратные длины, а перепады диаметров незначительны.

Шейки валов могут иметь шпоночные пазы, шлицы и резьбу. Наибольшее распространение в нефтегазовом машиностроении получили ступенчатые валы диаметром 50-150 мм, длиной 300-1200 мм и 7000-8000 мм.

Производительность механической обработки валов определяется маркой материалов, размерами и конфигурацией заготовки.

Валы в основном изготавливают из конструкционных и легированных сталей, обладающих высокой прочностью, хорошей обрабатываемостью, малой чувствительностью к концентрации напряжений, а для повышения износостойкости способностью подвергаться термической обработке. Этим требованиям отвечают стали 40, 45, 40Х, 40Г2 и другие. Валы, работающие в агрессивных средах, выполняют из коррозионно-стойких сталей и сплавов.

В настоящее время технологичность детали с определенной степенью приближения может быть оценена следующими показателями:

1) коэффициент выхода годного – отношение массы заготовки к массе исходного металла, характеризует расход металла в заготовительном цехе: размер брака, технологических отходов и т.п.:

Квг= Мз/ Мс ,

2) коэффициент весовой точности – отношение массы готовой детали к массе заготовки, отражает степень приближения формы и размеров заготовки к форме и размерам детали, т.е. характеризует объем механической обработки:

Квт = Мд / Мз,

3) коэффициент использования металла - отношение массы готовой детали к массе слитка, отражает общий расход металла на изготовление данной детали:

Ким = Квг Квт = Мд/ Мс

Наиболее часто для оценки рентабельности заготовки употребляется Кв.т.

Определение размеров заготовки из круглого проката

Диаметр проката определяется исходя из диаметра наибольшей ступени вала, к нему прибавляют общий припуск на механическую обработку 2Zoм.

DЗ=Dmax+2Zoм

Ориентировочно DЗ можно определить по таблице 2 в зависимости от отношения всей длины вала L к диаметру его наибольшей ступени Dmax

По расчетному диаметру заготовки DЗ из сортамента подбирается ближайший наибольший диаметр круглого стального проката, назначается точность прокатки (если нет особых указаний - В), определяются предельные отклонения диаметра заготовки.

Длина заготовки определяется по формуле:

Lз=Lд+2Zoт,

где 2Zoт - двухсторонний припуск на обработку обоих торцов детали, назначается по таблице 3.

Предельные отклонения на длину заготовки зависят от способа резки проката на штучные заготовки и определяются по таблице 1.

Общие потери материала на деталь, изготавливаемую из проката ПОБЩ, определяются по формуле:

ПОБЩ = ПНК+ПТО+ПЗАЖ+ПОТР,

где ПНК – потери материала на некратность торговой длины проката длине заготовки;

ПТО – потери на торцевую обрезку проката;

ПЗАЖ – потери на зажим опорного конца проката;

ПОТР – потери на отрезку заготовки.

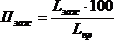

Потери материала на некратность, %

,

,

где Lнк – величина некратности длины заготовки торговой длине проката Lпр, мм.

Таблица 1Припуски по длине на резку пруткового и профильного материала

| Сечение заготовки | Припуск, мм | Припуск на зажим в патроне |

| Круглое, квадратное | Двутавровое | Швеллерное | Угловое | На резку без обработки торцов | На обработку торцов |

| Дисковая пила | Ножовочная пила | Станки токарные и револьверные | Отрезка абразивными кругами | Анодно механическая - резка | Длина до 1 м | Длина св. 1 м до 5 м | Длина св. 5 м |

| А | Номера профилей по стандарту | Диаметр диска | В | 2а | l1 |

|

|

| До 10 | - | - | - | - | - | 2,0 |

|

| Св. 10 до 20 | - | - | 2-5 |

|

| 2,5 | 2,5 |

| Св. 20 до 30 | - | 5-8 | 5-8 |

|

| 2,5 |

|

| Св. 80 до 150 | 12-16 | 10-14 | 12-15 |

| 6,5 |

|

|

| Св. 150 до 200 | 16-20 | 14-18 | 15-20 |

|

|

|

|

| Св. 200 до 260 | 20-24 | 18-22 | - |

| 7,5 | - |

|

| Св. 260 до 300 | 24-28 | 22-24 | - |

|

| - |

|

| Св. 300 до 400 | 28-32 | 24-30 | - |

|

| - |

|

| Св. 400 до 490 | 32-45 | 30-40 | - |

|

| - |

|

Примечания:

Припуски на отрезку учитывают ширину режущего инструмента и неперпендикулярность реза.

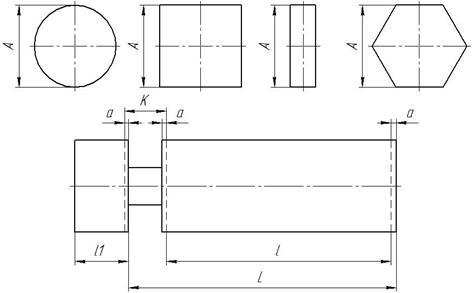

Длина отрезаемой заготовки для одной детали L=l+K, где К=2а+В; а=(К-В)/2.

Длина отрезаемой заготовки для нескольких деталей L=с(1+К), где с – количество деталей в отрезаемой заготовке.

Для револьверных станков и автоматов длина отрезаемой заготовки для нескольких деталей L=с(1+К)-В+ l1, где l1 – длина остатка прутка в зажимном патроне.

Таблица 2 Допуски на длину заготовок

| Диаметр или сторона квадрата, мм | Допуски (+) при длине заготовки, мм |

| До 300 | 300-600 | 600-1000 | Св. 1000 |

| При разрезке на пресс-ножницах |

| До 25 | До 0,8 | 0,8-1 | 1-1,5 | 1,5-2 |

| 25-40 | 0,8-1 | 1-1,5 | 1,5-2 | 2-2,5 |

| 40-70 | 1-1,5 | 1,5-2 | 2-2,5 | 2,5-3 |

| 70-100 | 1,5-2 | 2-2,5 | 2,5-3 | 3-3,5 |

| 100-150 | 2-2,5 | 2,5-3 | 3-3,5 | 3,5-4 |

| 150-200 | 2,5-3 | 3-3,5 | 3,5-4 | 4-4,5 |

| При разрезке в штампах на прессах |

| До 10 | 0,5-0,6 | 0,6-0,7 | 0,7-0,8 | 0,8-0,9 |

| 10-20 | 0,6-0,7 | 0,7-0,8 | 0,8-0,9 | 0,9-1 |

| 20-30 | 0,7-0,8 | 0,8-0,9 | 0,9-1 | 1-1,2 |

| 30-40 | 0,8-0,9 | 0,9-1 | 1-1,1 | 1,2-1,5 |

| При разрезке на дисковых, ленточных и ножовочных механических пилах |

| До 50 | 0,8 | 0,8-1 | 1-1,3 | 1,3-1,5 |

| 50-70 | 0,8-1 | 1-1,3 | 1,4-1,5 | 1,5-1,8 |

| 70-100 | 1-1,3 | 1,3-1,5 | 1,5-1,8 | 1,8-2 |

| 100-130 | 1,2-1,4 | 1,4-1,6 | 1,6-1,8 | 1,9-2,1 |

| 130-160 | 1,3-1,5 | 1,5-1,8 | 1,8-2,0 | 2-2,5 |

Некратность длины заготовки определяется исходя из торговой длины проката и длины заготовки с учетом потерь от выбранного метода заготовительного раскроя. Средневероятностная расчетная длина некратности при раскрое немерного проката составляет примерно половину длины заготовки.

В соответствии с ГОСТ 2590-88 торговая длина проката выбирается в интервале 2-6 метров для качественных конструкционных сталей по ГОСТ 1050-88 и в интервале 2-12 метров для сталей по ГОСТ 380-88 или ГОСТ 4543-71. При расчете некратности необходимо стремиться к минимальным величинам.

Для каждого значения торговой длины проката, следует определить величину некратности Lнк и в дальнейших расчетах использовать ту торговую длину, для которой величина некратности будет наименьшей.

Некратность в зависимости от принятой длины проката:

Lнк=Lпр – Lто – Lзаж – n(Lз+Lр)

где Lпр – торговая длина проката из сортамента, мм;

n – целое число заготовок, изготавливаемых из принятой торговой длины проката, шт; Lз- длина заготовки, мм;

Lр- ширина реза, мм.

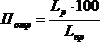

Число заготовок, изготавливаемых из принятой длины проката:

,

,

где Lзаж - минимальная длина опорного (зажимного) конца проката.

Потери на торцовую обрезку проката, %:

,

,

где Lто - длина торцового обрезка, мм.

Длина торцового обрезка зависит от размеров сечения проката и при резке ножницами обычно составляет:

Lто=(0,3…0,5)Dз,

где Dз - диаметр проката или сторона квадрата, мм.

Потери на зажим опорного конца проката при выбранной длине зажима, %:

,

,

Потерн на отрезку заготовки при выбранной ширине реза, %:

,

,

Норма расхода материала на деталь с учетом всех потерь:

Определение стоимости заготовки из проката

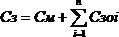

Стоимость заготовок из проката определяется выражением:

где См - затраты на материал заготовки, руб;

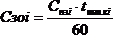

Сзоi - технологическая себестоимость i-той заготовительной операции (правки, калибровки прутков диаметром менее 50 мм, разрезки на штучные заготовки), руб;

n - число заготовительных операций.

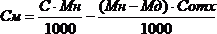

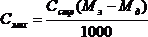

Затраты на материал заготовки См определяются по массе проката, расходуемой на изготовление детали и массе, возвращаемой в виде отходов (стружки):

где С – цена 1 т материала заготовки, pуб/т;

Сотх - цена I т отходов материала, руб/т;

Мн, Мд - норма расхода и масса детали, кг .

Технологическая себестоимость i-той заготовительной операции:

где Спзi - приведенные затраты на i-той заготовительной операции, руб/час;

tшт.кi – штучно-калькуляционное время выполнения i-той заготовительной операции, мин.

Штучно-калькуляционное время приближенно определяется в виде:

tшт.к = tмаш·φк,

где tмаш - машинное время при разрезании заготовки, мин;

φк - коэффициент, равный 1,84 для условий единичного и мелкосерийного производства и 1,51 - для массового производства.

По данным [5], приближенная формула для расчета tмаш при разрезании круглого проката на мерные заготовки дисковой пилой:

tмаш = 0,011Dз (мин);

где Dз - диаметр разрезаемой заготовки, мм.

При разрезании ножовочной пилой:

tмаш = 0,0877Dз (мин);

При разрезании резцом на токарном станке:

tмаш = 0,000393Dз2 (мин);

Экономический эффект по использованию материала на годовую программу N выпуска деталей без учета технологических потерь на стадии получения заготовки:

Э = (Мз1 - Мз2)·N,

где Mз1 и Мз2 - масса заготовки при первом и втором методе ее получения соответственно, кг.

Экономический эффект выбранного метода получения заготовки в денежном выражении на годовую программу выпуска деталей составит:

Эм = (Сз1 - Сз2)·N,

где Сз1 и Сз2 - соответственно стоимость заготовки по первому и второму методу, руб.

Упрощенный метод расчета себестоимости заготовок и деталей

Упрощенный расчет себестоимости заготовки применяют для приближенной и быстрой оценки различных вариантов технологии изготовления заготовки без анализа элементов себестоимости. Сравнение в этом случае производят с учетом себестоимости приведенных затрат как заготовки, так и последующей механической обработки.

В общем виде технологическая себестоимость детали Сд определяется как сумма технологических себестоимостей заготовки Сз и механической обработки Смех:

Сд = Сз + Смех

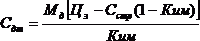

Себестоимость механической обработки сводится к определению затрат Сстр на превращение в стружку припуска на механическую обработку данной заготовки [6]:

где Сстр - затраты на механическую обработку, отнесенные к 1 тонне стружки (руб/т) приведенные в таблице 6.

В тех случаях, когда вид механической обработки, тип и количество оборудования, оснастки практически не зависят от способа производства заготовок, то есть когда при любом варианте получения заготовок их последующая механическая обработка отличается только объемом удаляемого металла, технологическая себестоимость детали может быть определена по приближенной зависимости:

,

,

где Цз - оптовая цена единицы массы заготовки.

Более подробно методика расчета приведена в литературе [2]

Все расчетные данные сводим в таблицу.

|

| Вопросы для самопроверки |

|

|

|

| 1 | Производительность механической обработки валов определяется …… |

| 2 | Валы в основном изготавливают из ………. |

| 3 | В настоящее время технологичность детали с определенной степенью приближения может быть оценена следующими показателями:………. |

| 4 | Коэффициент выхода годного – это |

| 5 | Коэффициент весовой точности – это |

| 6 | Коэффициент использования металла - это |

| 7 | Потери материала определяются по формуле… |

|

|

|

|

|

|