| Курс лекций по дисциплине |

| МДК.01.01«Технологические процессы изготовления деталей машин» |

| Лекция 133. «Разработка технологического процесса изготовления детали «Втулка» |

(Лекция № 37 )

Исходя из чертежа детали и служебного назначения ниже приведен примерный технологический процесс изготовления детали «Втулка»

Служебное назначение и конструкция детали

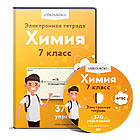

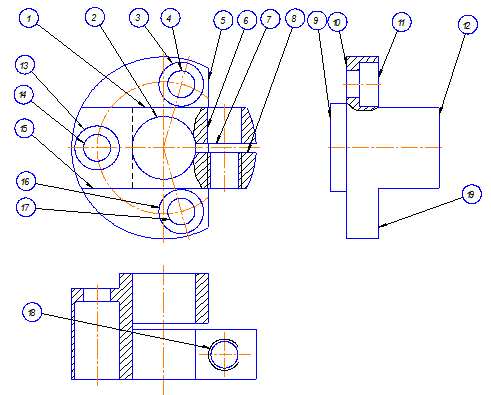

Согласно чертежа, данная деталь - «Втулка разрезная» представляет собой тело вращения типа «фланца». Предназначена для соединения корпуса механизма с подводимым трубопроводом.

Габаритные размеры детали 68×116 мм. Деталь имеет два отверстия 2 Æ40Н7 с шероховатостью Ra=0,8, в направлении главной оси детали. Имеются 3 крепёжных отверстия, с выточкой под головку болта: на торце 10 имеются 3 отверстия 4, 14, 17 Æ17Н14, на торце 11 и на торце 19 выточки 3 и 16 Æ28Н14, а также на торце 12 выточка 16 Æ28Н9 с шероховатостью Ra=0,8. На поверхности 1 имеется отверстие 6 Æ21h14, а на поверхности 8 имеется резьба 18 М20 - 7Н, они служат для фиксации втулки с подводимым трубопроводом.

Имеются лыски:

- 5 – служит для угловой ориентации детали в узле;

- 1 и 14 – выполненные от оси симметрии на расстоянии 26мм, по h14.

Наиболее точными поверхностями являются:

- Æ56f7 с шероховатостью Ra=0,8, на длине 10мм от торца детали 10;

- торец 11, так как радиальное биение торца относительно Æ40Н7 не должно превышать 0,03мм;

- Æ28Н9 с шероховатостью Ra = 0,8 - не параллельность с осью отверстия Æ40Н7 не должно превышать 0,08 мм.

На детали также имеются два несквозных паза шириной 4 и 6 мм.

Втулка изготовлена из Сталь 45 по ГОСТ 1050 – 88. Данная марка стали применяется для изготовления деталей типа: вал - шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность.

Заменители: Сталь 50, Сталь 50Г2, Сталь 40Х.

2. Проектирование технологического процесса механической обработки

2.1 Выбор технологических баз и обоснование варианта маршрутного технологического процесса

2.2 Выбор оборудования и технологической оснастки

При выборе оборудования принимают во внимание конструктивные особенности и размеры детали, технические требования, определяющие точность обрабатываемых заготовок, технологические возможности, производительность и эксплуатационные свойства оборудования, экономическую целесообразность его применения.

При выборе технологической оснастки следует отдавать предпочтение быстродействующим, автоматизированным многоместным приспособлениям, допускающим совмещение переходов, перекрытие основного и вспомогательного времени.

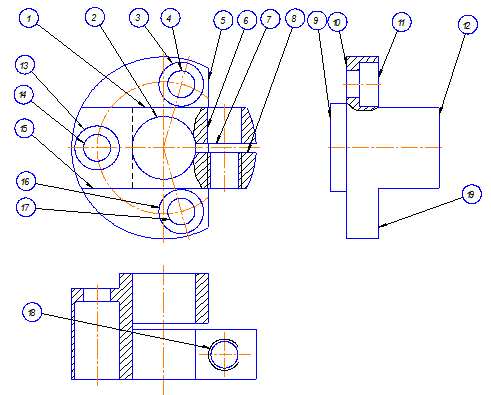

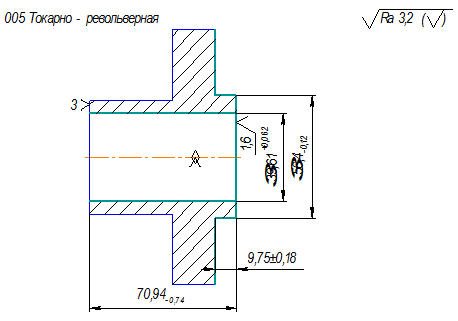

005 Токарно-револьверная

Токарно-револьверный станок модели 1П365 Мощность электродвигателя, кВт ……13

На данной операции заготовка устанавливается в трёхкулачковый самоцентрирующийся патрон и базируется по боковым поверхностям и верхнему торцу.

Подрезные отогнутые резцы 2112-0084 φ=90˚ с пластинами из твёрдого сплава Т15К6 ГОСТ18880-73.

Расточной резец 2141-0057 φ=90˚ с пластинами из твёрдого сплава Т15К6 ГОСТ18883-73.

Зенкер специальный диаметром Æ39,03 мм из быстрорежущей стали Р6М5.

Развёртка специальная диаметром Æ39,61 мм из быстрорежущей стали Р6М5.

Вспомогательные инструменты:

Державка ГОСТ18074-72;

Втулка конус Морзе ГОСТ17178-71.

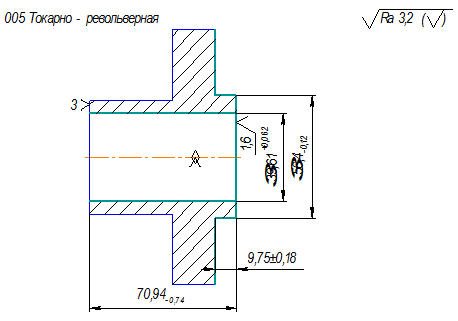

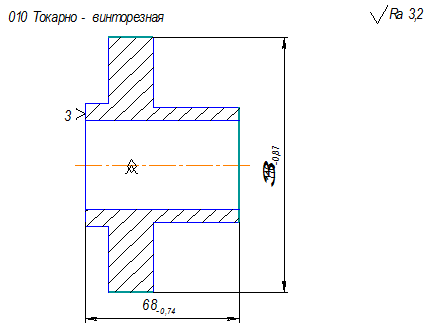

010 Токарно-винторезная

Токарно-винторезный станок модели 16К20 Мощность электродвигателя, кВт ……10

На данной операции заготовка устанавливается в трёхкулачковый самоцентрирующийся патрон и базируется по боковым поверхностям и верхнему торцу.

Подрезной отогнутый резцы 2112-0084 φ=90˚ с пластинами из твёрдого сплава Т15К6 ГОСТ18880-73.

Расточной резец 2142-0087 φ=90˚ с пластинами из твёрдого сплава Т15К6 ГОСТ9795-84.

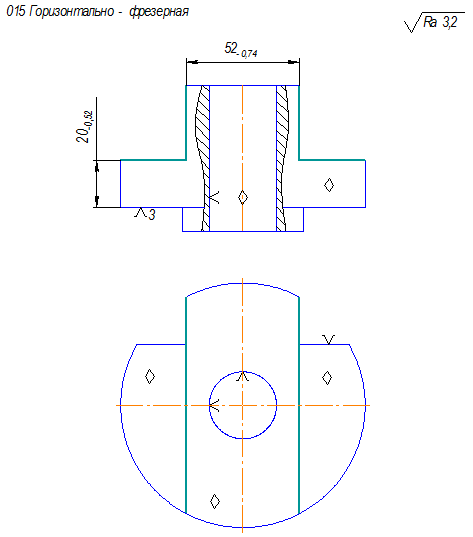

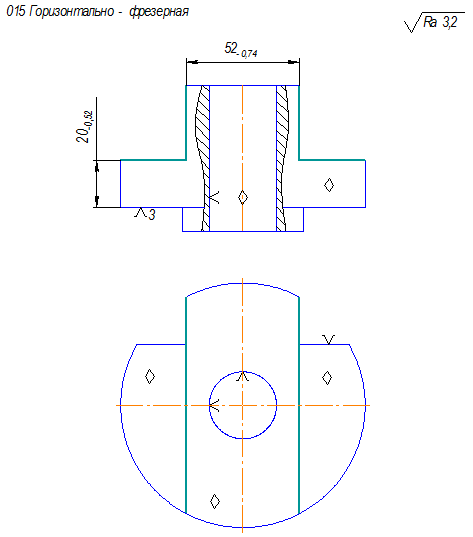

015 Горизонтально-фрезерная

Горизонтально - фрезерный станок модели 6Р83 Мощность электродвигателя, кВт …….………..11

На данной операции заготовка устанавливается на специальное приспособление и базируется по плоскости и специальном приспособлении (палец) на отверстии Æ40H17, и по боковому торцу.

Фреза 3-х сторонняя 200 х 40 со вставными ножами Р6М5 ГОСТ 1669-78.

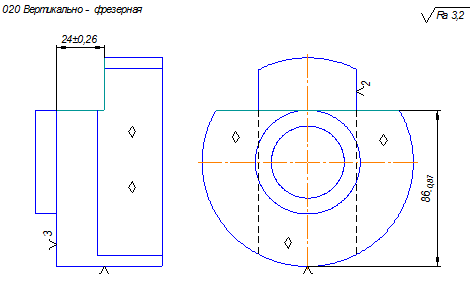

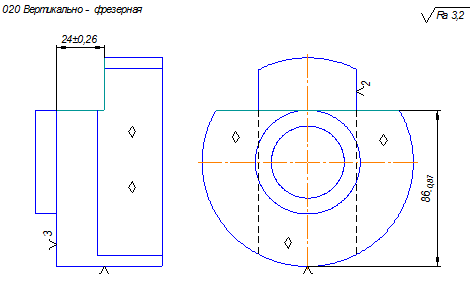

020 Вертикально-фрезерная

Вертикально - фрезерный станок модели 6Р13 Мощность электродвигателя, кВт ………………..………..11

На данной операции заготовка устанавливается в специальном приспособлении, базируется по плоскости, отфрезерованному торцу и по наружнему диаметру Æ116.

Фреза концевая 1-32 Æ32 Р6М5 по ГОСТ50572-93.

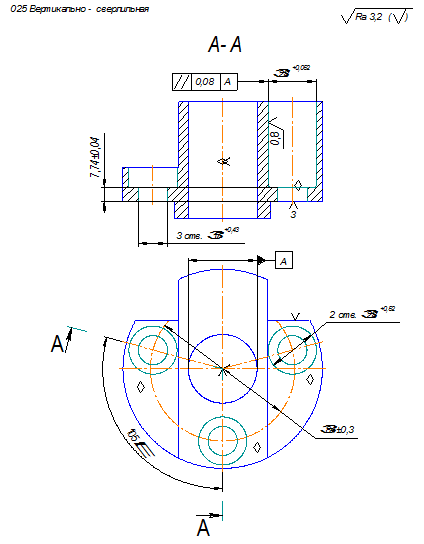

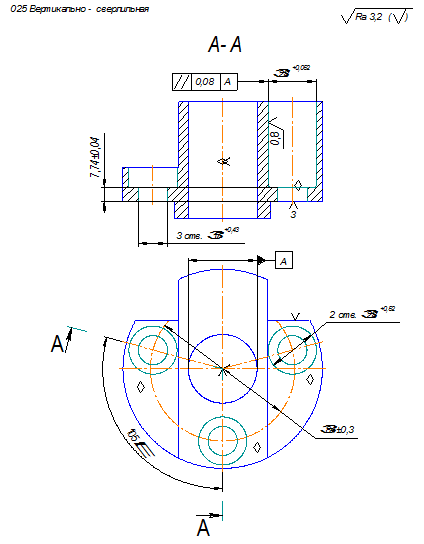

025 Вертикально-сверлильная

Вертикально-сверлильный станок модели 2Н135

Мощность электродвигателя, кВт ……………………..4,0

На данной операции заготовка устанавливается на специальное приспособление, сверление осуществляется по кондуктору, базируется на отверстии Æ40H7, и по боковому торцу.

Сверло спиральное 2301-1706 Æ17 мм Р6М5 по ГОСТ22736-77.

Зенкер 2323-0542 Æ28 мм Р6М5 по ГОСТ12489-71.

Развёртка 2363-3481 Æ28 мм Р6М5 по ГОСТ1672-80.

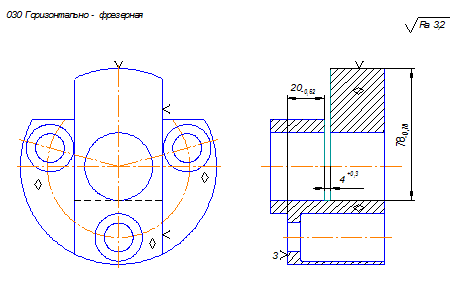

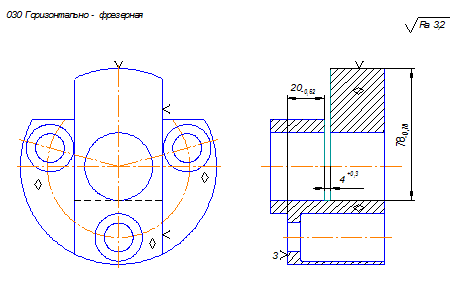

030 Горизонтально-фрезерная

Горизонтально - фрезерный станок модели 6Р83 Мощность электродвигателя, кВт ………………..………..11

На данной операции заготовка устанавливается на специальное приспособление, базируется по плоскости, фрезерованному торцу и по верхнему торцу Æ116.

Фреза прорезная 2254-1072 Р6М5 по ГОСТ2679-93.

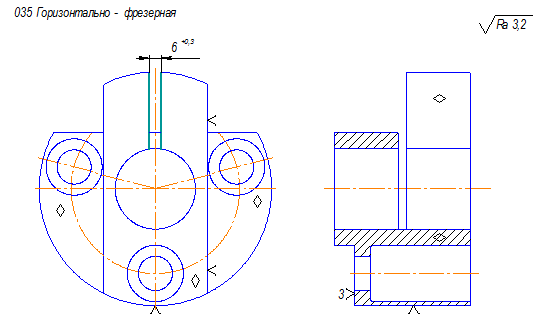

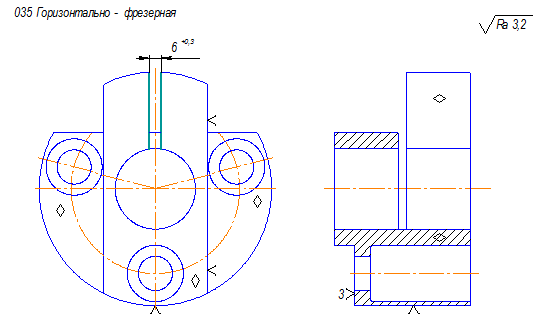

035 Горизонтально-фрезерная

Горизонтально - фрезерный станок модели 6Р83 Мощность электродвигателя, кВт …………………..………..11

На данной операции заготовка устанавливается на специальное приспособление, базируется по плоскости, фрезерованному торцу и по нижнему торцу Æ116.

Фреза прорезная 2254-0986 ГОСТ2679-93.

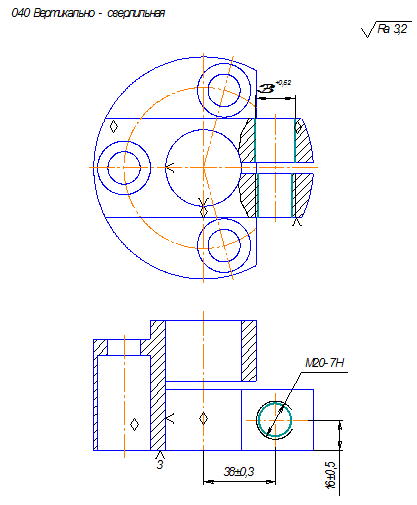

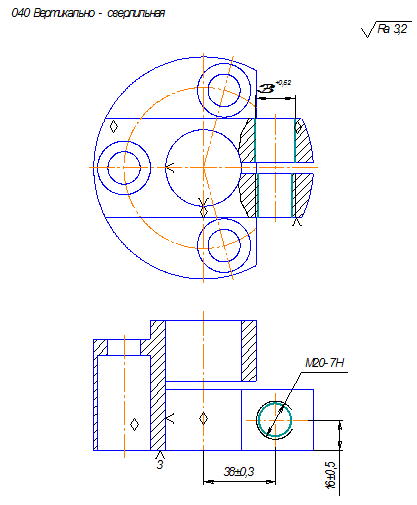

040 Вертикально - сверлильная

Вертикально-сверлильный станок модели 2Н135

Мощность электродвигателя, кВт ……………………..4,0

На данной операции заготовка устанавливается на специальное приспособление, сверление осуществляется по кондуктору, базирование осуществляется по плоскости, отверстии Æ40H7, и по торцу.

Сверло спиральное 2301-3257 Æ17,5 мм Р6М5 по ГОСТ12121-77.

Метчик М20 2621- 1719 Р6М5 по ГОСТ3266-81.

Сверло спиральное 2301-3275 Æ21 мм Р6М5 по ГОСТ12121-77.

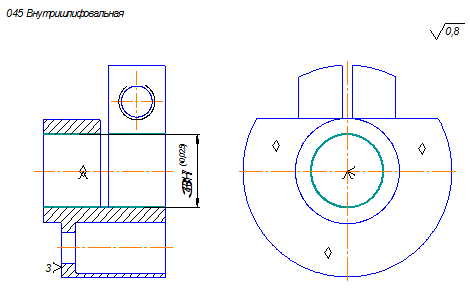

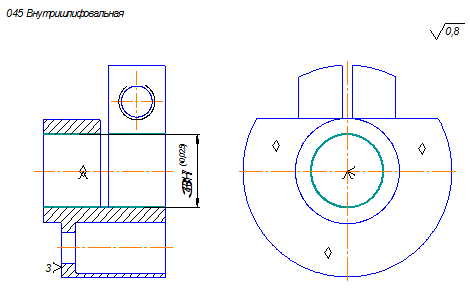

045 Внутришлифовальная

Внутришлифовальный станок 3К227В

Мощность электродвигателя, кВт ……………………..4,0

На данной операции заготовка устанавливается в трёхкулачковый самоцентрирующийся патрон и базируется по плоской поверхности.

Шлифовальный круг 25А16С27К, D=32мм, H=40мм.

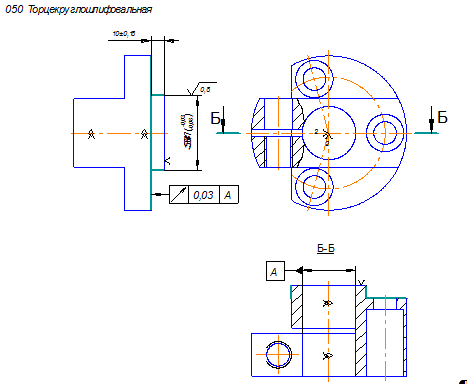

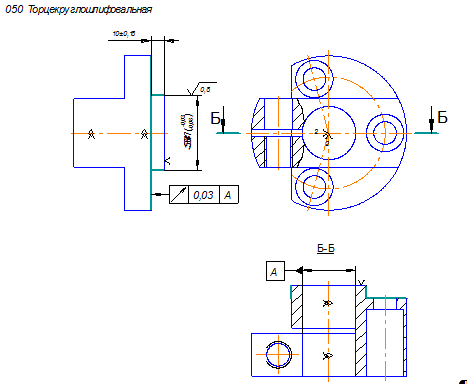

050 Торцекруглошлифовальная

Круглошлифовальный станок 3У131М

Мощность электродвигателя, кВт …………………………..5,5

На данной операции заготовка устанавливается на две гидропластовые оправки и базируется в торец.

Шлифовальный круг 25А40С15К, D=350мм, H=40мм.

2.3 Расчет и назначение операционных припусков на механическую обработку

Исходная заготовка – штамповка на ГКМ. Масса исходной заготовки 3,4кг.

Расчёт припусков на механическую обработку будем вести для отверстия Ø40 . Технологический маршрут обработки поверхности Ø40

. Технологический маршрут обработки поверхности Ø40 . состоит из следующих переходов:

. состоит из следующих переходов:

Зенкерование (IT12, Rz40)

Развёртывание (IT9, Rz20)

Термообработка - закалка ТВЧ

Шлифование (IT7, Rz5)

Таблица 4

| Технологический переход | Элементы припуска, мкм | 2Zmin мкм | Расчётн. миним. размер dmax, мм | Допуск на изгот. Тd, мкм | Предельные размеры на переход, мм | Предельный припуски с учётом округл., мм |

|

| Rz | h | ΔΣ | e | dmax | dmin | 2Zmаx | 2Zmin |

| Исходная заготовка | 150 | 250 | 1560 | - | - | 35,355 | 2200 | 35,35 | 33,15 | - | - |

| Зенкерова-ние | 50 | 50 | 93,6 | 120 | 2·1965 | 39,285 | 250 | 39,28 | 39,03 | 5,88 | 3,93 |

| Развертыва-ние | 10 | 25 | 62,4 | 6 | 2·194 | 39,673 | 62 | 39,67 | 39,61 | 0,58 | 0,39 |

| Термообра-ботка | - | - | 75,1 | - | - | - | - | - | - | - | - |

| Шлифова-ние | - | - | - | 120 | 2·176 | 40,025 | 25 | 40,025 | 40,00 | 0,39 | 0,35 |

|

| ИТОГО | 6,85 | 4,67 |

Для поковки имеем пространственные отклонения, возникающие при штамповке, будут равны:

ΔΣиз=

где  - величина смещения штампов пресса

- величина смещения штампов пресса

- величина эксцентриситета прошиваемого отверстия по отношению к наружному диаметру.

- величина эксцентриситета прошиваемого отверстия по отношению к наружному диаметру.

Определение промежуточных значений припусков на механическую обработку:

ΔSзенкер. = ΔΣиз · ky = 1560 · 0,06 = 93,6 мкм

Kу = 0,06 - коэффициент уточнения формы

ΔSразвёрт. = Δиз · ky = 1560 · 0,04 = 62,4 мкм

Kу = 0,04 - коэффициент уточнения формы

ΔSТО=  мкм

мкм

Погрешность установки, возникающая при выполнении операций принимаем равной:  .

.

На основании записанных в таблице данных проводим расчёт минимальных значений межоперационных припусков, по формуле:

Минимальный припуск :

под зенкерование

под развёртывание

под шлифование

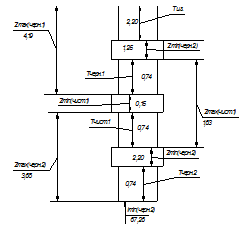

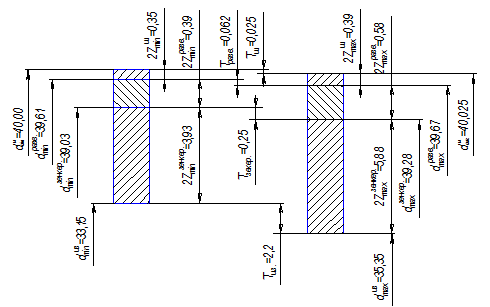

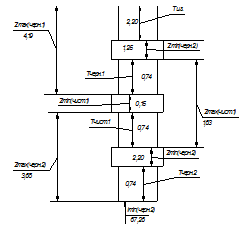

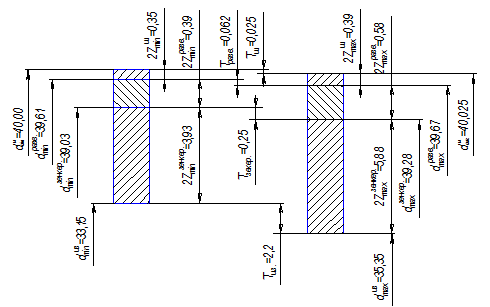

Схема графического расположения припусков и допусков на обработку поверхности Ø40 Н7.

Расчет припусков на механическую обработку будем вести для линейного размера 68 . Данный размер получается вследствие последовательной подрезки двух торцов на первой и второй токарно-револьверной операции.

. Данный размер получается вследствие последовательной подрезки двух торцов на первой и второй токарно-револьверной операции.

Таблица 5

| Технологический переход | Элементы припуска, мкм | Zmin мкм | Расчётн. миним. размер lmin, мм | Допуск на изгот. Тl, мкм | Предельные размеры на переход, мм | Предельный припуски с учётом округл., мм |

|

| Rz | h | ΔΣ | e | lmax | lmin | Zmаx | Zmin |

|

| Исходная заготовка | 150 | 250 | 840 | - | - | 70,863 | 2200 | 75,28 | 73,08 | - | - |

| Точение черновое торца 1 | 50 | 50 | 50,4 | 120 | 1248 | 69,615 | 740 | 71,83 | 71,09 | 4,19 | 1,25 |

| Точение чистовое торца 1 | 30 | 30 | 33,6 | 6 | 151 | 69,464 | 740 | 70,94 | 70,20 | 1,63 | 0,15 |

Таблица 6

| Технологический переход | Элементы припуска, мкм | Zmin мкм | Расчётн. миним. размер lmin, мм | Допуск на изгот. Тl, мкм | Предельные размеры на переход, мм | Предельный припуски с учётом округл., мм |

|

|

| Rz | h | ΔΣ | e | lmax | lmin | Zmаx | Zmin |

|

| Исходная заготовка | 150 | 250 | 1800 | - | - | 69,464 | 740 | 70,94 | 70,20 | - | - |

| Точение черновое торца 2 | 50 | 50 | 108 | 120 | 2204 | 67,26 | 740 | 68,00 | 67,26 | 3,68 | 2,20 |

|

| ИТОГО | 9,5 | 3,60 |

для первого торца:

, где:

, где:

;

;

ΔΣ черн. = kу × Dи.з = 0,06 ×840 = 50,4 мкм ;

ΔΣ чист. = kу × Dи.з = 0,04 ×840 = 33,6 мкм.

для второго торца:

, где:

, где:

;

;

ΔΣ черн. = kу × Dи.з = 0,06 ×1800 = 108 мкм.

Обработка первого торца ведется в самоцентрирующем патроне с упором в торец:

Обработка второго торца ведется в самоцентрирующем патроне с упором в торец:

для первого торца:

для второго торца:

Схема графического расположения припусков и допусков на обработку торца 68.

Дальше по технологическому процессу рассчитываются режимы резания и производится нормирование операций.

Ниже приведен пример результатов нормирования технологических операций в таблице.

Сводная таблица результата нормирования технологических операций.

| № п/п | Наименование технологической операции |  |  |  |  |  |  |  |  |

|  |  |  |

|

|

| мин | мин | мин | мин | мин | мин | мин | мин | шт | мин |

|

| 005 | Токарно-револьверная | 1,69 | 0,42 | 0,92 | 0,75 | 3,78 | 0,105 | 4,17 | 30 | 4800 | 4,18 |

| 010 | Токарно-винторезная | 0,36 | 0,42 | 0,28 | 0,36 | 1,42 | 0,085 | 1,54 | 14 | 4800 | 1,55 |

| 015 | Горизонтально-фрезерная | 4,5 | 0,17 | 1,4 | 0,35 | 6,42 | 0,085 | 6,96 | 27 | 4800 | 6,97 |

| 020 | Вертикально-фрезерная | 1,16 | 0,19 | 0,90 | 0,25 | 2,50 | 0,08 | 2,70 | 22 | 4800 | 2,71 |

| 025 | Вертикально-сверлильная | 2,58 | 0,30 | 0,40 | 0,85 | 4,13 | 0,08 | 4,46 | 15 | 4800 | 4,47 |

| 030 | Горизонтально-фрезерная | 0,43 | 0,30 | 0,90 | 0,13 | 1,76 | 0,085 | 1,91 | 27 | 4800 | 1,92 |

| 035 | Горизонтально-фрезерная | 0,50 | 0,30 | 0,90 | 0,13 | 1,83 | 0,085 | 1,98 | 27 | 4800 | 1,99 |

| 040 | Вертикально-сверлильная | 0,48 | 0,15 | 0,21 | 0,30 | 1,14 | 0,08 | 1,23 | 13 | 4800 | 1,24 |

| 042 | Термическая |

|

|

|

|

|

|

|

| 4800 |

|

| 045 | Внутришлифовальная | 1,84 | 0,42 | 0,18 | 0,12 | 2,56 | 0,13 | 2,89 | 32 | 4800 | 2,90 |

| 050 | Торцекруглошлифовальная | 0,35 | 0,42 | 0,18 | 0,12 | 1,07 | 0,13 | 1,21 | 32 | 4800 | 1,22 |

Вопросы для самопроверки

| 1 | Служебное назначение и конструкция детали |

| 2 | Выбор технологических баз |

| 3 | Вариант маршрутного технологического процесса |

| 4 | Выбор оборудования и технологической оснастки |

| 5 | Пример расчета и назначение операционных припусков на механическую обработку на любую операцию |

Использованный материал

Studbooks.net

Литература

Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: учебное пособие для машиностроит. Спец-тей вузов. –

Приёмышев А.В., Зубарев Ю.М., Александров А.М., Звоновских В.В., Юрьев В.Г. Курсовое проектирование по технологии машиностроения: Учеб. Пособие. – СПб.: Изд-во ПИМаш, 1997. –184 с.

Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного на работы, выполняемые на металлорежущих станках. – М.: НИИ труда, 1984.

Справочник технолога-машиностроителя. В 2-х т. Т. 1/ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. И доп. – М.: Машиностроение, 1985.

Справочник технолога-машиностроителя. В 2-х т. Т. 2/ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. И доп. – М.: Машиностроение, 1985.

Экономическая эффективность новой техники и технологии в машиностроении/ К.М. Великанов, В.А. Березин, Э.Г. Васильева и др.: Под ред. К.М. Великанова. – Л.: Машиностроение, 1981.

Приспособления для контроля точности деталей/Кафедра технологии. Машиностроения ЛМЗ-ВТУЗ

Расчет точности станочных приспособлений. Учебное пособие. В.Г. Юрьев, Ю.М. Зубарев, А.Г. Схиртладзе, А.В. Приемышев, В.В. Звоновских, Л.А. Куцанов. С-Пб., 2000 г.

Проектирование приспособлений. Кафедра технологии. Машиностроения ЛМЗ-ВТУЗ.1982.

Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. – «Машиностроение» Москва 1974.

Задание на дом

Написать конспект лекции, ответив на вопросы для самопроверки (план)

2.Пройти тест по теме

Размещено

. Технологический маршрут обработки поверхности Ø40

. Технологический маршрут обработки поверхности Ø40

- величина смещения штампов пресса

- величина смещения штампов пресса - величина эксцентриситета прошиваемого отверстия по отношению к наружному диаметру.

- величина эксцентриситета прошиваемого отверстия по отношению к наружному диаметру. мкм

мкм .

.

. Данный размер получается вследствие последовательной подрезки двух торцов на первой и второй токарно-револьверной операции.

. Данный размер получается вследствие последовательной подрезки двух торцов на первой и второй токарно-револьверной операции.  , где:

, где:

;

; ;

;