1 Учебная цель

Научиться наладке и настройке вертикально-сверлильного станка; приемам сверления отверстий на станках и ручными сверлильными машинами; производить заточку сверл и выполнять различные виды сверлений.

2 Объекты работ

Станины станков; крупные части металлорежущих станков; губки слесарных тисков; рамки для ручных ножовочных станков; плитки с глухими отверстиями; слесарные молотки; плашкодержатели с резьбовыми отверстиями; плитки, требующие сверления под резьбу или развертывание.

З Оборудование и приспособления

Вертикально-сверлильный станок; заточной станок; ручные сверлильные дрели; ручные электрические дрели; тумбочка для инструмента; машинные тиски; ручные тиски; переходные втулки; сверлильные патроны; клинья; прижимные планки.

4 Инструменты и материалы

Сверла различных размеров; слесарные молотки; кернеры; штангенциркули; чертилки; крейцмейсели.

5 Упражнение 1. Наладка вертикально-сверлильного станка и крепление заготовок

5.1 Подготовка станка к работе

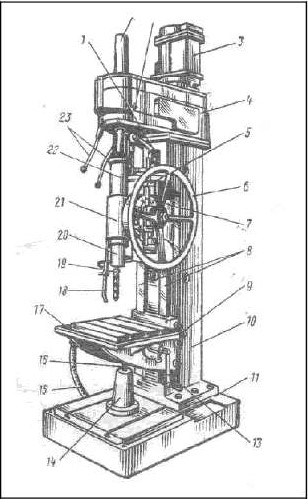

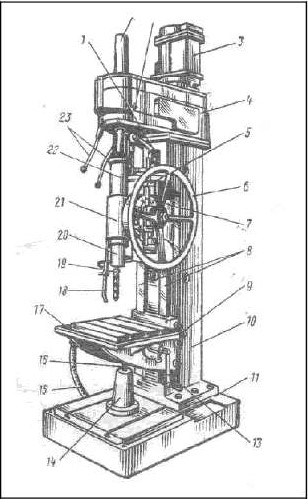

5.1.1 Проверить: надежность соединения заземляющего провода с корпусом станка; наличие и прочность закрепления защитных ограждений; плавность хода пиноли и перемещения стола (рисунок 1).

5.1.2 Проверить наличие смазки согласно карте смазки.

5.1.3 Проверить подачу охлаждающей жидкости через сливную трубку при включенном насосе и открытом кранике.

5.1.4 Проверить исправность местного освещения.

5.1.5 Организовать рабочее место в соответствии с требованиями НОТ.

1 — цепь противовеса; 2 —шпиндель; З — электродвигатель; 4 — коробка скоростей; 5,7 — хомутик и стержень механизма автоматического включения подачи; 6 — штурвал; 8 — направляющие; 9 — рукоятка зажима стола; 10  колонна; 11 — основание станка; 12 — болты для закрепления шпиндельной бабки; 13 — рукоятка для вертикального перемещения стола; 14 — гайка; 15

колонна; 11 — основание станка; 12 — болты для закрепления шпиндельной бабки; 13 — рукоятка для вертикального перемещения стола; 14 — гайка; 15  шланг; 16 — винт; 17 — стол; 18 — трубка для подачи смазочно-охлаждающей жидкости; 19 — режущий инструмент; 20 — переходная втулка; 21 — корпус шпиндельной бабки; 22 — гильза шпинделя; 23 — рычаги для управления коробкой скоростей

шланг; 16 — винт; 17 — стол; 18 — трубка для подачи смазочно-охлаждающей жидкости; 19 — режущий инструмент; 20 — переходная втулка; 21 — корпус шпиндельной бабки; 22 — гильза шпинделя; 23 — рычаги для управления коробкой скоростей

Рисунок 1 — Вертикально-сверлильный станок

5.2 Настройка станка

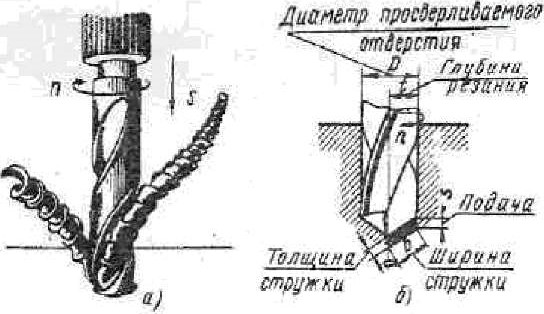

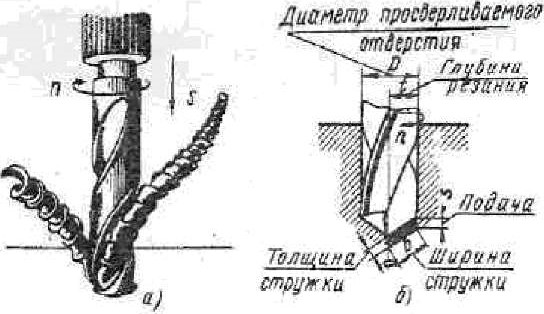

5.2.1 Определить режимы резания при сверлении (рисунок 2 а, б):

а) выбрать материал сверла, учитывая твердость обрабатываемого металла;

б) выбрать диаметр сверла с учетом того, что в результате биения  отверстие получается несколько большего размера, чем сверло:

отверстие получается несколько большего размера, чем сверло:

| Диаметр сверла, мм | 5 | 10 | 25 | 50 |

| Диаметр полученного отверстия, мм | 5,03 | 10,12 | 25,2 | 50,28 |

в) определить подачу сверла S, мм/об, с учетом диаметра сверла и  материала инструмента и заготовки (таблица Т);

материала инструмента и заготовки (таблица Т);

г) выбрать скорость резания с учетом твердости обрабатываемого материала, материала сверла, условий обработки (с охлаждением или без него) и подачи (таблица 1);

д) определить частоту вращения шпинделя, об/мин, по формуле

1 ooov

где V — скорость резания, м/мин; D — наибольший диаметр сверла, мм,

е) скорректировать полученную расчетом частоту вращения шпинделя в соответствии с паспортными данными станка, выбрать частоту, ближайшую к расчетнои, но меньшую по величине.

а — движение инструмента, б — элементы сверления

Рисунок 2 — Процесс сверления

Таблица 1 Рекомендуемые значения подач и скоростей резания при сверлении (работа с охлаждением)

| Све ло | Подача мм / об | Скорость резания, м/мин, при об аботке |

| материал | диаметр, мм |

| стали | а | ла ни |

| Углеродистая сталь | От5 до 10 Свыше 10 до 20 Свыше 20 | 0,15 - 0,20 0,15 - 0,25 0,05 0 15 | 8- 12 10- 13 10 13 | 8- 10 10 - 13 10 13 | 10 - 13 В- 15 13 16 |

| Быстрорежущая сталь | От5 до 10 Свыше 10 до 20 Свыше 20 | 0,15 - 0,20 0,15 0,25 0,05 0,15 | 20 - зо 25 - 35 зо 35 | 20 - 25 25 - 35 зо 35 | 25 -30 30 — 40 35 40 |

Примечание — В таблице приведены скорости резания для обработки материалов средней твердости. Для твердых сталей необходимо табличные  данные уменьшить на 15—20 0/0, для мягких — увеличить на 15 20 0/0. для твердосплавных инструментов можно скорость резания брать в раза большую, чем для инструментов из быстрорежущей стали.

данные уменьшить на 15—20 0/0, для мягких — увеличить на 15 20 0/0. для твердосплавных инструментов можно скорость резания брать в раза большую, чем для инструментов из быстрорежущей стали.

5.2.2 Руководствуясь табличными данными настройки станка,  рычагами 23 (рисунок 1) настроить станок на полученную частоту вращения

рычагами 23 (рисунок 1) настроить станок на полученную частоту вращения  шпинделя.

шпинделя.

5.3 Установка сверла в шпиндель станка

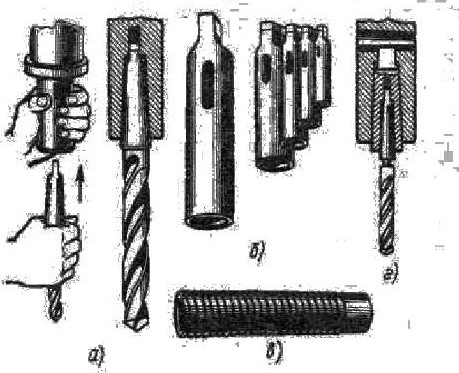

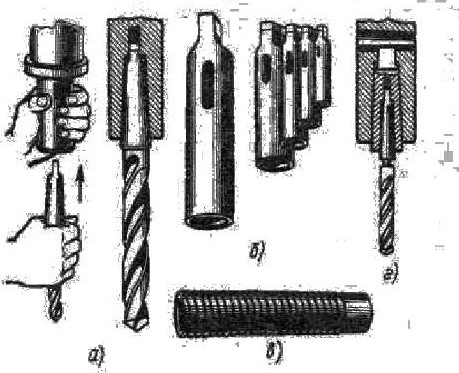

5.3.1 Установка сверла с коническим хвостовиком или непосредственно в шпиндель станка, или с помощью переходных втулок:

а) установить сверло непосредственно в шпиндель станка (рисунок З а) или, если конический хвостовик сверла меньше конического отверстия в шпинделе станка, по коническому отверстию подобрать необходимые  переходные втулки — конические (рисунок З б) или пружинные (рисунок З в);

переходные втулки — конические (рисунок З б) или пружинные (рисунок З в);

б) перед установкой конические поверхности сверла и отверстия шпинделя тщательно протереть ветошью;

в) насадить на хвостовик сверла переходные втулки так, чтобы их лапки вошли в специальные отверстия (рисунок З г);

г) сверло вместе с переходной втулкой осторожно ввести в отверстие шпинделя;

д) правой рукой сильным толчком вверх направить сверло с втулкой в отверстие шпинделя до плотной посадки сверла в отверстие;

ц — крепление без переходных ВТУЛОК; б, в — коническая и пружинная переходные втулки; г — крепление с помощью переходных втулок

Рисунок З — Установка сверла с коническим хвостовиком в шпиндель станка

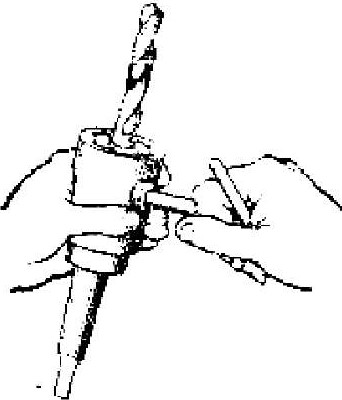

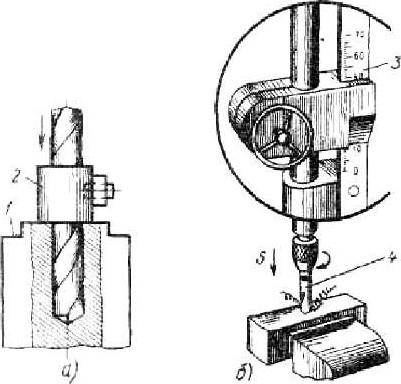

5.3.2 Установка сверла с цилиндрическим хвостовиком с помощью двухкулачкового патрона:

а) проверить соответствие диаметра сверла размеру патрона;

Рисунок 4 — Установка сверла с цилиндрическим хвостовиком в двухкулачковом патроне

б) протереть хвостовик сверла; взять правой рукой торцовый ключ  (рисунок 4); развести кулачки патрона так, чтобы хвостовик сверла свободно входил в патрон;

(рисунок 4); развести кулачки патрона так, чтобы хвостовик сверла свободно входил в патрон;

в) левой рукой вставить сверло в патрон так, чтобы оно упиралось хвостовиком в его дно, и ключом прочно закрепить сверло;

г) установить патрон в коническое отверстие шпинделя станка;

д) включить станок и проверить, нет ли биения сверла; при неправильной установке сверло, вращаясь, будет создавать видимость образования различных фигур (конуса, цилиндра большого диаметра и т. д.). Для выверки сверла (устранение биения) необходимо переставить сверло или патрон с переходной втулкой в другое положение.

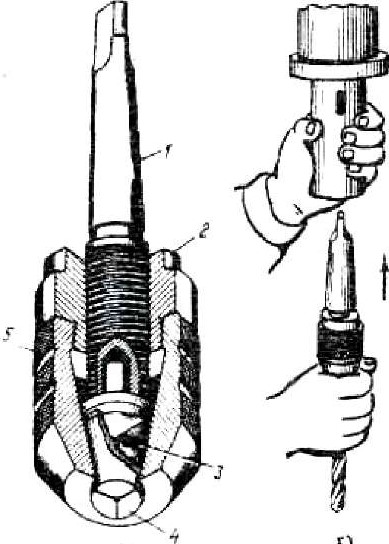

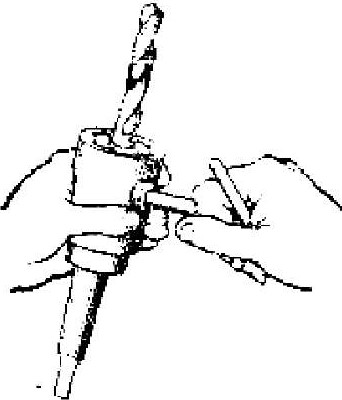

5.3.3 Установка сверла с цилиндрическим хвостовиком с помощью трехкулачкового самоцентрирующего патрона:

а) вращением наружной втулки 2 развести кулачки 4 в патроне (рисунок 5

а);

б) установить сверло в патрон так, чтобы его ось совпадала с осью патрона;

в) зажать сверло кулачками 4 патрона;

г) установить кулачковый патрон в коническое отверстие шпинделя станка (рисунок 5 б);

д) включить станок и проверить сверло на биение.

з) 5)

а — устройство; б — установка в шпиндель станка; ] — хвостовик;

2 — втулка; З — пружина; 4 — кулачки; 5 — корпус

Рисунок 5 — Трехкулачковый самоцентрирующий патрон

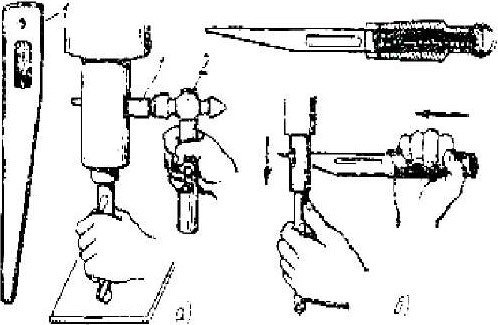

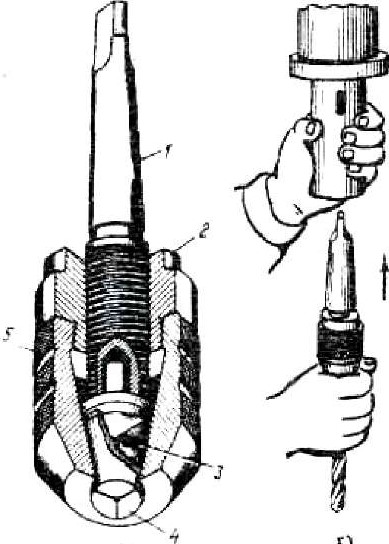

5.4 Удаление сверла (или патрона со сверлом) из шпинделя станка

5.4.1 Вставить клин ] узким концом в выбивное отверстие шпинделя (рисунок 6 а).

5.4.2 Левой рукой поддерживать сверло (или патрон), чтобы оно не  упало на стол, или положить на стол деревянную подкладку.

упало на стол, или положить на стол деревянную подкладку.

5.4.3 Наносрггь молотком 2 легкие, короткие удары по широкому концу клина до тех пор, пока сверло (патрон) не выпадет из шпинделя.

5.4.4 При снятии сверла, установленного в переходную втулку, сначала выбить сверло вместе с втулкой, а затем, взяв его в левую руку, вставить клин в выбивное отверстие втулки и, ударяя по нему молотком, выбить сверло.

а — обычным клином; б — безопасным клином с пружиной;

1 — клин; 2 — молоток

Рисунок 6 — Удаление сверла (или патрона со сверлом) из шпинделя станка

5.4.5 При использовании безопасного клина с пружиной (рисунок 6 б) вставить клин в паз шпинделя, а рукоятку резко переместить (при  этом пружина сжимается и донышко рукоятки ударяет по бойку клина; усилие для сжатия пружины незначительно, так как оно предназначено только для перемещения рукоятки в исходное положение ).

этом пружина сжимается и донышко рукоятки ударяет по бойку клина; усилие для сжатия пружины незначительно, так как оно предназначено только для перемещения рукоятки в исходное положение ).

Примечание Запрещается вместо клина пользоваться хвостовиком напильника; ударять молотком по сверлу; ударять сверло без поддержки его рукой; ударять по переходной втулке для снятия ее со сверла.

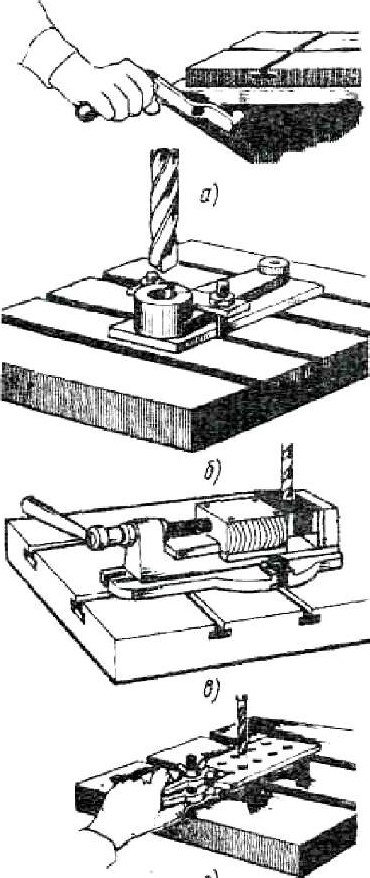

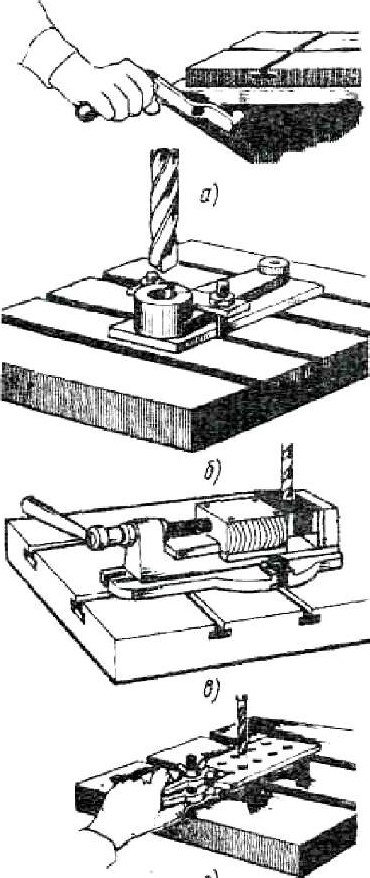

5.5 Установка и крепление крупных и тяжелых заготовок на столе станка

5.5.1 Перед установкой предварительно разметить заготовку; стол станка (рисунок 7 а) тщательно протереть.

5.5.2 Ослабить прижимные клинья стола; вращая рукоятку, поднять или опустить стол (в зависимости от глубины сверления); отрегулировать положение заготовки относительно сверла так, чтобы сверло находилось точно против оси отверстия.

Примечание — Если станок имеет нерегулируемый стол, то установить заготовку так, чтобы центр просверливаемого отверстия находился точно против оси сверла. В случае эксцентрического расположения отверстия заготовки по отношению к размеченному его необходимо выправить; заготовку закрепить на столе прижимной планкой.

2)

а, б — на столе станка; в — в машинных тисках; г— в ручных тисочках Рисунок 7 — Установка и крепление заготовок

5.5.3 Включить станок и проверить на биение.

5.5.4 Подвести к месту обработки смажично-охлаждающую жидкость,

5.5.5 Окончательно сверлить после правильного установления отверстий (рисунок 7 б).

5.6 Установка и крепление заготовок средних размеров в машинных тисках

5.6.1 Тщательно протереть стол станка и основание тисков; слегка смазать машинным маслом поверхности основания тисков.

5.6.2 Установить тиски на середине стола станка; плоскость, на которой сверлится отверстие, должна быть перпендикулярна сверлу.

5.6.3 Развести губки тисков на ширину зажимаемой заготовки

5.6.4 Заложить на дно тисков деревянную подкладку и надежно закрепить ее в тисках; заготовка должна плотно опираться на нее и на 10 — 15 мм выступать над губками тисков (рисунок 7 в); при установке заготовки в тисках удары наносить деревянным или медным молотком.

5.6.5 При сверлении отверстий диаметром до 15 мм машинные тиски достаточно укрепить одним крепежным болтом, вставленным в паз стола станка.

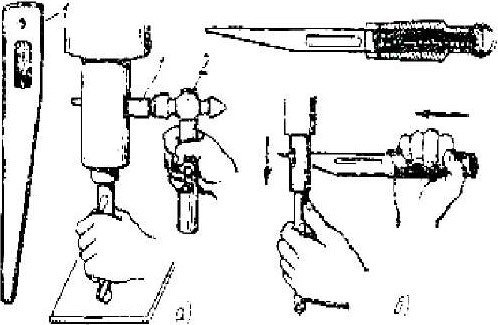

5.7 Установка и закрепление заготовок в ручных тисочках

5.7.1 Тщательно протереть стол станка.

5.7.2 Подобрать металлические подкладки, одинаковые по высоте и имеющие ровные и параллельные стороны.

5.7.3 Основания подкладок тщательно протереть.

5.7.4 Заготовку зажать губками тисочков и завернуть барашек рукой без применения плоскокубцев и других инструментов и приспособлений.

5.7.5 Размеченную и зажатую в тисочки заготовку положить на  подкладки, плотно прижав к ним (рисунок 7 г).

подкладки, плотно прижав к ним (рисунок 7 г).

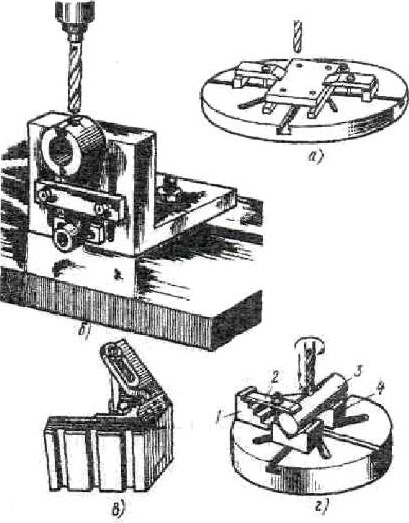

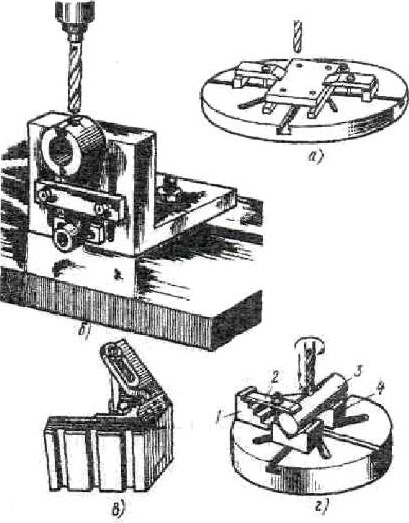

5.8 Крепление заготовок прижимами и в призмах

5.8.1 Заготовку, не помещающуюся между губками тисков, закрепить непосредственно на столе станка с помощью планок-прихватов и болтов, находящихся в пазах стола (рисунок 8 а).

5.8.2 Закрепить заготовку прихватами (рисунок 8 б), или регулируемыми угольниками (рисунок 8 в), если ее нельзя установить непосредственно на столе или просверленные отверстия должны быть перпендикулярны опорной плоскости заготовок (эти же прихваты и угольники применяют и при сверлении заготовок с малой опорной поверхностью).

5.8.3 Цилиндрические заготовки З устанавливают на призмах 4 (рисунок 8 г) и прижимают планкой 2 к ступенчатой опоре 1.

Примечание Без крепления можно сверлить отверстия диаметром до 10 мм в заготовках массой более 10 кг.

] — ступенчатая опора; 2 — планка; З — заготовка; 4 — призмы

Рисунок 8 — Крепление заготовок прижимами (а, б), регулируемыми угольниками (в) и на призмах (г)

6 Упражнение 2. Управление станком и работа на нем

Проверить правильность вращения шпинделя (он не должен иметь осевой и радиальной качки — люфта, обеспечивая вращение инструмента без биения).

Проверить натяжение ремня (слабо натянутый ремень надо подтянуть или во избежание соскакивания или проскальзывания).

З Проверить механизм перемещения стола (рабочий стол станка должен легко перемещаться при подъеме или опускании).

Проверить рукоятки управления: они должны легко включать и выключать механизмы станка; в станках с коробкой скоростей частота вращения шпинделя устанавливаются переводом рукоятки в положение, соответствующее выбранной частоте (установку автоматической подачи производят таким же путем); сила давления на сверло при ручной подаче регулируется вручную.

Проверить инструмент (он должен быть острым, правильно заточенным и соответствовать по размеру обрабатываемому отверстию; на заточенной части инструмента, а также на лапке не должно быть грязи, зазубрин и заусенцев).

Тщательно очистить станок от стружки и грязи.

Смазать все трущиеся (движущиеся) части станка.

Включить станок нажатием кнопки «Пуск» и дать ему проработать на холостом ходу 5 — 10 мин.

Во время работы на станке соблюдать следующие правилах

а) не допускать врезания сверла в стол станка;

б) не нажимать сильно на сверло, так как его легко сломать; необходимо ослаблять нажим на рычаг, когда сверление отверстия подходит к- концу;

в) выводить сверло из отверстия следует, плотно прижав заготовку к столу (если она не установлена в тисках), иначе возможны ее перекос и поломка сверла;

г) производить сверление, применяя металлические подкладки с отверстиями для выхода сверла (деревянные подкладки не годятся, так как пользование ими влечет за собой перекос отверстия; кроме того, к- деревянным подкладкам прилипает стружка и подкладка лежит на столе неровно);

д) не выполнять работы по сверлению в рукавицах или перчатках;

е) сверлить с применением смажично-охлаждающей жидкости (для стали  эмульсия, керосин с касторовым маслом, скипидар; для чугуна — керосин); чугун, резину, фибру и эбонит можно сверлить без применения СОЖ.

эмульсия, керосин с касторовым маслом, скипидар; для чугуна — керосин); чугун, резину, фибру и эбонит можно сверлить без применения СОЖ.

7 Упражнение З. Сверление отверстий на вертикальносверлильном станке

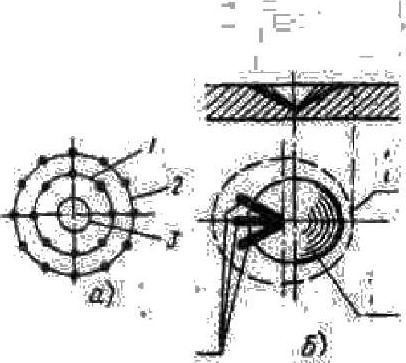

7.1 Сверление по разметке

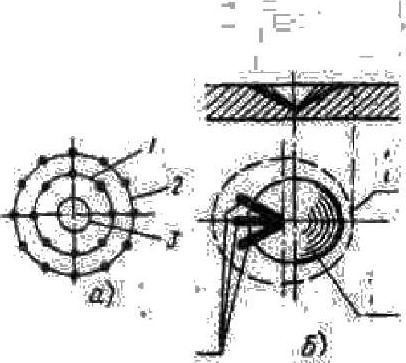

7.1.1 Нанести осевые риски: круговую 1, определяющую контур будущего отверстия, и диаметром, несколько большим диаметра будущего отверстия, контрольную риску 2; накернить окружности и центровые отверстия (рисунок 9 а).

7.1.1 Нанести осевые риски: круговую 1, определяющую контур будущего отверстия, и диаметром, несколько большим диаметра будущего отверстия, контрольную риску 2; накернить окружности и центровые отверстия (рисунок 9 а).

а — разметка заготовки; б — корректировка смещенного углубления;

1, 2 — круговая контрольная риски; З — углубление (лунка)

Рисунок 9 — Сверление сквозных отверстий по разметке

7.1.2 Выполнить пробное сверление при ручной подаче: получить углубление (лунку) З размером 3/4 режущей части сверла.

7.1. З Удалить стружку; проверить концентричность лунки и риски 1; если контуры лунки смещены относительно риски 1 будущего отверстия, то в ту сторону, куда нужно сместить центр отверстия, крейцмейселем прорубить 2 — З канавки (рисунок 9 б).

7.1 А Сверлуггь отверстие вновь (правильно).

7.1.5 Окончательно просверлить отверстие.

7.2 Сверление сквозных отверстий

7.2.1 Установить размеченную заготовку и сверло; настроить станок на соответствующую для данных условий работы частоту вращения шпинделя.

72.2 Подвести сверло к заготовке.

7.2.3 Переместить машинные тиски с заготовкой так, чтобы вершина сверла точно совпала с керновым углублением.

7.2.4 Поднять шпиндель и включить станок.

7.2.5 Высверлить пробное отверстие на глубину 1/4 режущей части сверла.

7.2.6 Проверить совпадение отверстия с контрольными рисками.

7.2.7 Плавно нажимая на рукоятку подачи, просверлить отверстие насквозь; при выводе сверла из заготовки силу давления на него уменьшить.

7.2.8 Вывести сверло из отверстия, не останавливая станок.

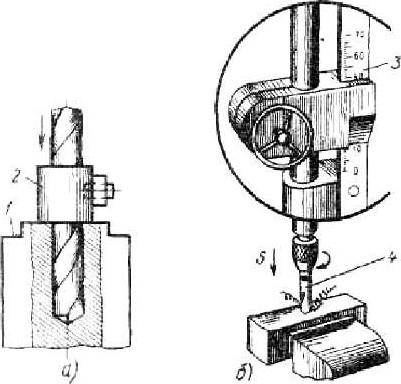

7.3 Сверление глухих отверстий

7.3.4 Существует два способа сверления глухих отверстий:  — способ:

— способ:

а) подвести сверло до соприкосновения с поверхностью заготовки;

б) просверлить отверстие на глубину режущей части сверла;

в) установить и закрепить на заданную глубину втулочный упор 2 (рисунок

1 заготовка; 2 — втулочный упор; З — измерительная линейка; 4 — сверло Рисунок 10 — Сверление глухих отверстий по втулочному упору (а) и измерительной линейке (б)

заготовка; 2 — втулочный упор; З — измерительная линейка; 4 — сверло Рисунок 10 — Сверление глухих отверстий по втулочному упору (а) и измерительной линейке (б)

г) когда втулочный упор 2 дойдет до поверхности заготовки 1, отверстие в нем будет просверлено на заданную глубину. 2 — способ:

а) установить и закрепить заготовку на столе станка;

б)подвести к ее поверхности сверло 4 (рисунок 10 б) до соприкосновения его поперечной режущей кромки с поверхностью заготовки;

в) установить на нуль имеющийся на станке линейку З;

г) просверлить отверстие на глубину режущей части сверла и отметить по стрелке (указателю) начальное положение на линейке; затем к этому показателю добавить размер заданной глубины сверления и получить цифру, до которой следует производить сверление;

д) следить в процессе сверления по линейке, насколько углубилось сверло в заготовку.

Примечание

Многие станки кроме линейки имеют механизм автоматической подачи с лимбами, которые определяют ход сверла на требуемую глубину сверления.

Использован материал

file:///C:/Users/%D1%81%D1%82%D1%83%D0%B4%D0%B5%D0%BD%D1%82.korpusRT-lab02/Documents/2021-2022/%D1%81%D0%B2%D0%B5%D1%80%D0%BB%D0%B5%D0%BD%D0%B8%D0%B5/15-%D0%BB%D0%B0%D0%B1%D1%8B/1497_20110815.pdf