Курс лекций по дисциплине: ОП.09 «Технологическая оснастка»

Лекция № 35. «Виды вспомогательного инструмента, его назначение»

Как правило, на станках с ПУ обработка проводится с участием различного инструмента. При этом по устоявшимся в машиностроении традициям каждый из типов инструмента имеет свои присоединительные поверхности, отличающиеся как конструкцией, так и размерами: резцы обычно имеют державку прямоугольного сечения, различных типов; осевой же инструмент присоединяется с помощью конусов Морзе и цилиндрических хвостовиков. Вследствие большого разнообразия присоединительных поверхностей практически невозможно сконструировать револьверную головку (присоединительную поверхность шпинделя), обеспечивающую непосредственное крепление всей номенклатуры, участвующей в обработке режущего инструмента. Вследствие этого инструмент к револьверной головке подсоединяется с помощью промежуточных переходных блоков, носящих название «вспомогательный инструмент». Такой блок обычно имеет две присоединительные поверхности: одна поверхность служит для соединения с револьверной головкой (шпинделем), а вторая предназначена для крепления инструмента конкретного типоразмера.

Эффективность работы станков с ПУ, повышение их производительности в значительной мере зависит от технического уровня вспомогательного инструмента, обеспечивающего возможность сокращения всех составляющих штучнокалькуляционного времени.

Сокращение основного времени, достигаемое интенсификацией режимов резания, может быть обеспечено в результате повышения жесткости вспомогательного инструмента, увеличения силы закрепления режущего инструмента, особенно оснащенного твердосплавными неперетачиваемыми пластинами, изготовленными из сверхтвердых материалов, а также за счет применения конструкций патронов, исключающих влияние центробежных сил на точность обработки.

Уменьшение времени, затрачиваемого на базирование и закрепление заготовок, может быть обеспечено за счет использования вспомогательного инструмента, обеспечивающего расширение технологических возможностей станка (сменных угловых головок, токарных головок для вращающихся инструментов и т.п.). Сокращение времени на смену инструмента может быть достигнуто за счет быстросменного вспомогательного инструмента, предварительно настроенного вне станка, сокращения числа смен за счет применения многошпиндельных головок.

Уменьшение подготовительно-заключительного времени оказывает существенное влияние на сокращение времени простоя станка с ПУ, особенно в мелкосерийном производстве. Поскольку переналадка станка заключается лишь в смене программоносителя, сокращение подготовительно-заключительного времени обусловливается, главным образом, сокращением времени замены инструмента и приспособлений. Сокращение времени замены вспомогательного инструмента в сборе с режущим достигается их предварительной настройкой вне станка и установкой в револьверных головках или инструментальных магазинах, а также быстрой сменой револьверных головок или автоматической сменой магазинов с установленным заранее необходимым вспомогательным инструментом в сборе с режущим инструментом. Можно сформулировать следующие требования вспомогательному инструменту для станков с ПУ:

- крепление режущего инструмента с требуемыми точностью, жесткостью и виброустойчивостыо;

- регулирование (при необходимости) положения режущих кромок относительно координат технологической системы станков с ПУ;

- расширение технологических возможностей станков с ПУ;

- концентрация технологических переходов;

- удобство в эксплуатации (быстросменность, простота сборки, наладки);

- технологичность изготовления.

Вспомогательный инструмент для станков с ПУ токарной группы. Вспомогательный инструмент токарных станков должен обеспечивать крепление резцов, сверл (с коническим и цилиндрическим хвостовиками), зенкеров, разверток, метчиков и плашек и удовлетворять следующим основным требованиям: быть достаточно жестким; иметь высокую точность и стабильность базирования и крепления режущего инструмента; позволять выполнять все технологические операции, предусмотренные технической характеристикой станка; легко и быстро устанавливаться и сниматься; иметь межразмерную унификацию; обеспечивать настройку инструмента вне станка.

Наиболее широкое распространение получили станки с револьверными головками, позволяющими крепить режущий инструмент с помощью вспомогательного инструмента или с непосредственной установкой резцов. Способы установки вспомогательного инструмента в револьверной головке различны. Широко применяется центрирование по конусу или цилиндрическому хвостовику с креплением винтами за фланец, прижимными винтами в лыску хвостовика, зажимными сухарями за цилиндрический хвостовик и рифленым клином за рифления в лыске цилиндрического хвостовика. Эти способы крепления вспомогательного инструмента получили распространение на патронно-центровых станках, имеющих шести- и восьмигранные револьверные головки. На одной грани головки может быть закреплено несколько резцедержателей с режущим инструментом для наружной и внутренней обработки.

Базирование осуществляется по направляющим в виде призм, сфер или типа «ласточкин хвост», а также креплением эксцентриком или прижимными бланками. Используют базирование по призмам с креплением прихватами.

Реже выполняется базирование вспомогательного инструмента по зубчатому венцу с креплением эксцентриком или винтами, базирование по шпонке или штифтам с креплением винтами, а также базирование по крутому конусу с креплением эксцентриком. Применяется и непосредственное крепление режущего инструмента в револьверных головках.

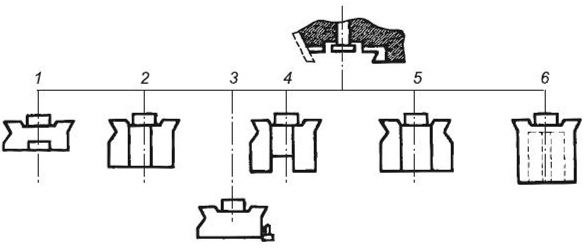

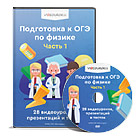

Базирование и крепление с помощью цилиндрического хвостовика (рис. 7.40, а - в) обеспечивает надежное центрирование инструмента. Этот способ используется на станкостроительных заводах, изготавливающих и эксплуатирующих универсальные револьверные станки, токарные полуавтоматы и автоматы. Конструкция цилиндрического хвостовика у вспомогательного инструмента для станков с ПУ, по сравнению с обычными станками, несколько видоизменена и введена плоская лыска, на которой в ряде случаев выполняют рифления (рис. 7.40, г). Базирование резцедержателя проводится по цилиндру хвостовика и штифту, обеспечивающему точную угловую установку инструмента, который крепится в револьверной головке с помощью сухаря или клина, имеющего рифления, смещенные относительно рифлений хвостовика. В результате вспомогательный инструмент прижимается к револьверной головке станка с усилием в несколько килоньютонов. Жесткость такого соединения превышает жесткость соединения без

![]()

Рис. 7.40. Основные схемы способов крепления инструмента на токарных станках с ПУ

рифлений в 3 раза. В станках с ПУ используется комбинированная установка вспомогательного инструмента (рис. 7.40, д) на призматические направляющие (две призмы или призма и плоскость) в сочетании с цилиндрическим хвостовиком.

Резцедержатели с установкой на призматические поверхности (рис. 7.40, ё) используют на станках с четырехпозиционными револьверными головками, предназначенными для центровых и патронно-центровых работ. Такой способ позволяет с помощью нескольких сухарей устанавливать на одной грани револьверной головки независимо друг друга несколько резцедержателей. В продольном направлении резцедержатели фиксируются сухарем, который входит в специальный паз. Через этот сухарь смазочно-охлаждающую жидкость подводят инструменту.

Схема резцедержателя с базирующей призмой и с открытым пазом под резцы представлена на рис. 7.41. Принципы закрепления инструмента, подвода и подачи СОТС, регулирования положения резцов приняты такими же, как и для резцедержателей с цилиндрическим хвостовиком. Отличительной особенностью резцедержателей с базирующей призмой является то, что в них можно устанавливать как правые, так и левые резцы.

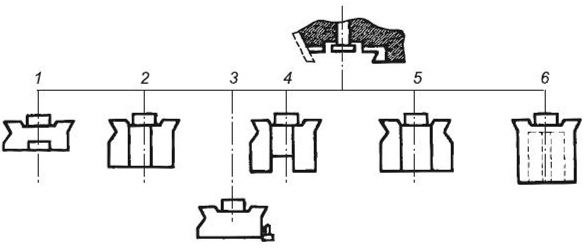

Комплект вспомогательного инструмента к токарному станку представлен на рис. 7.42. Резцедержатель 1 с открытым и закрытым параллельными пазами отличается высокой жесткостью и позволяет полностью использовать мощность станка на черновых режимах. Резцедержатель является двухсторонним и может быть использован при любом положении револьверной головки и вращении шпинделя. С двух сторон резцедержателя смазочно-охлаждающая жидкость подводится на режущую кромку установленного в нем резца. Для предварительной настройки инструмента вне станков имеются регулировочные винты.

Резцедержатель с открытым перпендикулярным пазом имеет два исполнения - правое 3 и левое 2. Он отличается

![]()

Рис. 7.41. Схема резцедержателя с базирующей призмой и открытым пазом

![]()

Рис. 7.42. Схемы конструктивного исполнения вспомогательного инструмента с базирующей призмой для станков с ПУ токарной группы

высокой жесткостью, что позволяет увеличить вылет режущего инструмента.

Наибольшей универсальностью обладают трехсторонние резцедержатели 4, которые нашли широкое применение в промышленности. Вместе с тем жесткость таких резцедержателей меньше жесткости резцедержателей с открытым пазом и тем более с закрытым. Держатели 5 предназначены для крепления инструмента с цилиндрическим хвостовиком диаметром 30...60 мм. Держатели 6 имеют два исполнения для крепления инструмента с цилиндрическим хвостовиком следующих диаметров: 30, 40, 50, 60 мм, а также 36 и 48 мм и шпонкой.

Вспомогательный инструмент для станков сверлильно-расточной и фрезерной групп. Служебное назначение вспомогательного инструмента для мгоцелевых станков полностью соответствует инструменту токарных станков с ПУ. Отличительные особенности такого инструмента следующие:

- в связи с тем что инструмент устанавливается в шпиндель станка, хвостовики обычно имеют форму конуса Морзе;

- так как смена и закрепление инструмента выполняется автоматически, на хвостовике предусмотрены специальные поверхности, предназначенные для захвата инструмента автооператором, а также для удержания инструмента в магазине.

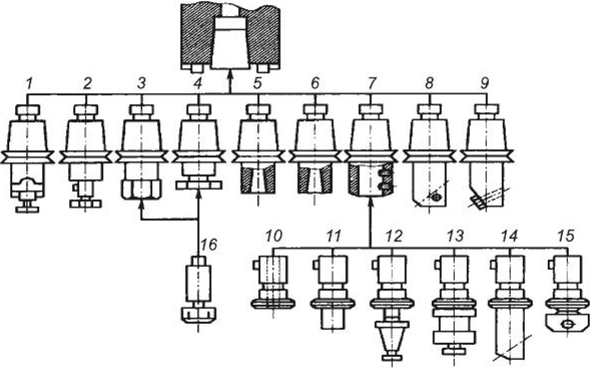

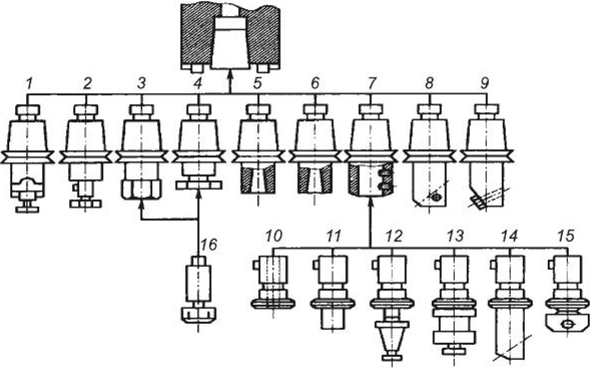

Состав комплекта вспомогательного инструмента показан на рис. 7.43.

В систему включены оправки насадных фрез 1,2 (рис. 7.43), предназначенные для крепления торцовых, трехсторонних, цилиндрических и других фрез. Цанговые патроны 3, 4, 16 предназначены для крепления инструмента с цилиндрическим

Рис. 7.43. Состав комплекта вспомогательного инструмента для многоцелевых станков с ПУ

хвостовиком, стандартных сверл, зенкеров, разверток, фрез диаметром 3...20 мм и специальных фрез диаметром 20...50 мм.

Нерегулируемые переходные втулки 5, б предназначены для инструмента с конусом Морзе от 2-5.

Системой предусмотрена номенклатура расточных оправок для чистовой и черновой обработок. Включены оправки 9 для чистовой обработки отверстий диаметром 50... 180 мм, изготавливаемые с наклонными гнездами под резцовые расточные вставки с микрометрическим регулированием. В однолезвийных оправках 8 для чернового растачивания отверстий диаметром 50... 180 мм предусмотрено использование стандартных расточных резцов, устанавливаемых в державку.

В качестве адаптера в системе используются переходные державки, состоящие из корпуса с внутренним цилиндрическим отверстием и винта для фиксации положения закрепляемого хвостовика 7. В державках закрепляются переходные цилиндрические втулки 10, оправки для насадных зенкеров и разверток 12, патроны для метчиков 13, расточные оправки 14 и расточные патроны 15.

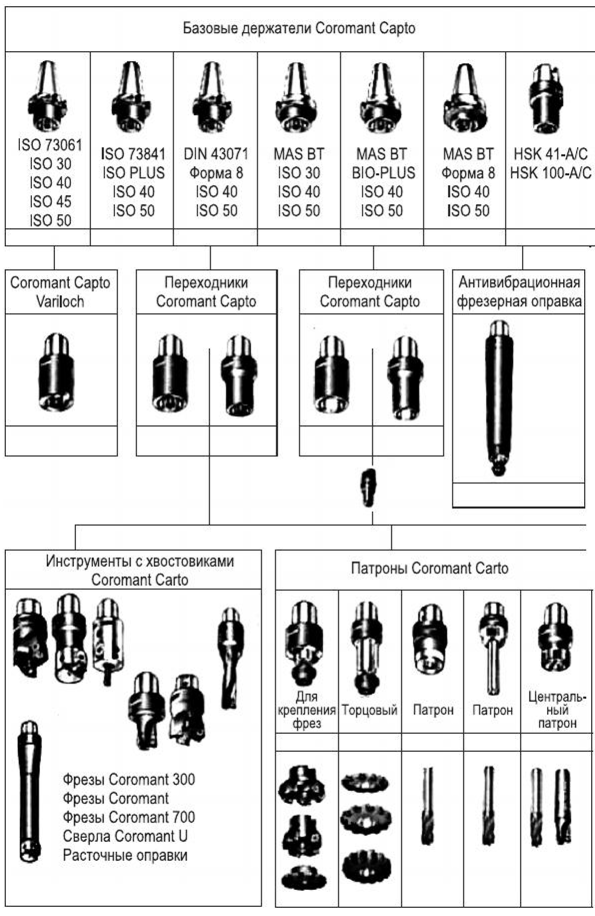

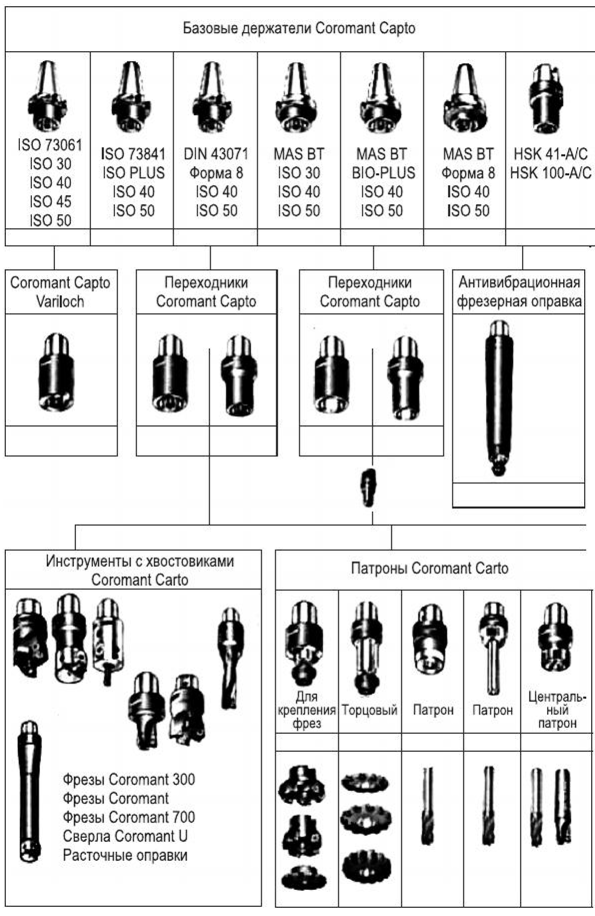

Комплект вспомогательного инструмента фирмы «Сандвик Коромант» показан на рис. 7.44. В состав комплекта входят: набор хвостовиков, отвечающих требованиям различных стандартов; переходники, предназначенные для увеличения вылета

![]()

Рис. 7.44. Состав комплекта вспомогательного инструмента

![]()

для многоцелевых станков фирмы «Сандвик Коромант» инструмента; набор патронов для крепления насадных фрез и концевого инструмента; набор черновых и чистовых расточных оправок, а также концевых фрез и сверл, имеющих унифицированные присоединительные поверхности Coromant Capto.

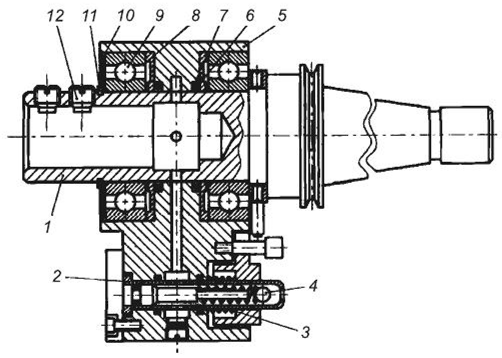

Существуют патроны для внутренней подачи СОТС (рис. 7.45). Конический хвостовик конусом конусностью 7 : 24 имеет в передней части цилиндрическое отверстие, в котором винтами 12 может закрепляться сверло с цилиндрическим хвостовиком.

На хвостовике патрона запорным кольцом 11 закрепляется корпус 5, в котором размещены подшипники 9, защищенные шайбами 8 и 10, прокладки - кольца 6 и 7 - и упор 2 в сборе с устройством, обеспечивающим его подпружиненный ход.

После закрепления хвостовика 1 в шпинделе станка упор 2 входит в позиционирующий блок станка и соединяется с каналом подвода СОТС. Смазывающие охлаждающие технологические средства под давлением 0,3 МПа поступают в отверстие упора 2 и открывают шариковый клапан, состоящий из пружины 5 и шарика 4. Через отверстие в упоре 2 и отверстие в корпусе 5 СОТС подводятся к полости корпуса и в отверстие в хвостовике 1, откуда поступают в хвостовик сверла и затем по каналам в корпусе сверла - к режущим кромкам.

При работе с высокими частотами вращения шпинделя (более 10 000 мин“1) одним из основных требований к вспомогательному инструменту являются высокие и стабильные усилия закрепления и минимальное биение инструмента. Им соответ-

![]()

Рис. 7.45. Конструктивная схема патрона с внутренней подачей СОТС ствуют оправки с гидропластом, гидромеханическим и термическим зажимами (рис. 7.46).

В оправках первого типа давление зажима создает малосжи- маемое вещество гидропласт при завинчивании винта в корпус.

Принцип работы гидромеханических оправок схож с предыдущим, только давление создастся не винтом, а специальным насосом. При этом жидкость, находящаяся в корпусе, действует на клиновой механизм, зажимающий инструмент.

Последний тип основан на свойстве металлов расширяться при нагревании. Корпус помещается в специальное устройство индукционного нагрева, нагревается, и в него устанавливается инструмент. После охлаждения посадочный диаметр уменьшается, и инструмент закрепляется силами упругости. Данный тип оправок используется только для твердосплавного инструмента, так как его коэффициент теплового расширения ниже, чем у стали.

Существует отдельная группа вспомогательного инструмента, предназначенного для расширения технологических возможностей станка и носящего название «специальный вспомогательный инструмент».

К такому инструменту относятся многошпиндельные, угловые и ускорительные головки, устройства удаления стружки, дозаторы.

Автоматически сменяемые многошпиндельные головки имеют, как правило, два, три или четыре шпинделя. Вращение этих шпинделей осуществляется с той же частотой, что и вращение

![]()

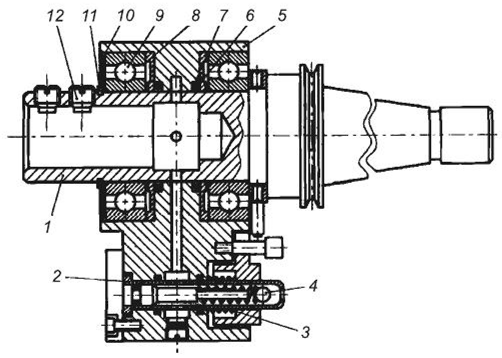

Рис. 7.46. Оправки с зажимом инструмента гидропластом и гидравлическим способом шпинделя с сохранением направления вращения. В двухшпинде- лыной головке (рис. 7.47) центральная шестерня 1, размещенная на хвостовике 15, вращающаяся в подшипниках 14, через блоки колес 13 и 12 передает крутящий момент от шпинделя станка на шестерни 9, размещенные на шпинделях б головки.

Шпиндели 6 размещены в корпусах 5 с эксцентриситетом 3 относительно осей 2 и 10, расположенных в корпусе 4 головки с межосевым расстоянием, равным 68 мм. При вращении корпусов 5 вокруг осей 10,11 расстояние между шпинделями 6 головки изменяется от минимального до максимального. Режущий инструмент цилиндрическим хвостовиком диаметром до 13 мм закрепляется в цангах 8 с помощью гаек 7.

Для сокращения времени, затрачиваемого на базирование и закрепление деталей, используются сменные головки, в которых шпиндель головки расположен относительно оси шпинделя станка под углом.

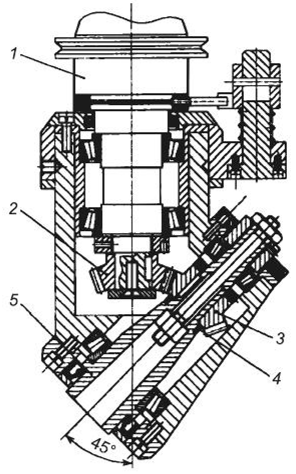

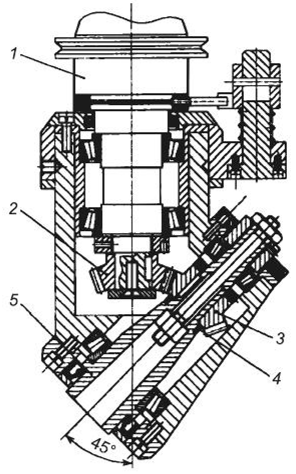

На рисунке 7.48 представлена конструкция головки с углом а = 45°. На хвостовике 1 размещена коническая шестерня 2, которая находится в зацеплении с шестерней 3, закрепленной с проставкой 4 на шпинделе 5 с конусом Морзе. Достижение произвольного положения оси инструмента относительно оси шпинделя достигается с помощью регулируемых угловых головок.

![]()

Рис. 7.47. Конструктивное исполнение двухшпиндельной регулируемой головки

![]()

Рис. 7.48. Конструктивная схема головки со шпинделем, расположенным под углом а = 45°

Рис. 7.49. Конструктивная схема ускорительной головки

Они выполняются с двумя разъемами, каждый из которых обеспечивает поворот соединяемых частей относительно друг друга на 360°. В результате может быть обработана любая точка в пределах полусферы.

Ускорительные головки (мультипликаторы) предназначены для обработки на станках с ПУ конструкционных сталей и чугу- нов нормальной обрабатываемости концевыми твердосплавным и быстрорежущим инструментами диаметром до 12 мм (сверла, центровки, зенкеры, концевые и шпоночные фрезы и т.п.) со скоростями резания, имеющими оптимальные значения. Необходимость в таких головках предопределяется тем, что некоторые станки для обработки корпусных деталей имели ограниченную частоту вращения шпинделя, не достаточную для достижения необходимой скорости резания.

Пример конструкции ускорительной головки представлен на рис. 7.49. Корпус 1 выполняет роль водила, в котором на осях 9 закреплены сателлиты 7.

Корпус 1 неподвижно соединен с оправкой 3, устанавливаемой в шпиндель станка. Сателлиты 7 находятся в зацеплении с корончатым колесом 8, которое может быть остановлено путем соединения с позиционирующим блоком. Через солнечное колесо 2 вращение передается на выходной вал 5, который движется с частотой, в 5 раз большей частоты вращения шпинделя. На открытом конце выходного вала размещен цанговый патрон с цангой 10, которая с помощью гайки И закрепляет цилиндрический хвостовик инструмента 12. На другом конце выходного вала 5 с помощью шайбы 4 закреплен маховик 6, предназначенный для повышения равномерности вращения инструмента.

Рис. 7.50. Конструктивное исполнение устройства для удаления стружки

После сверления глухого отверстия оставшуюся в нем стружку удаляют с помощью специального устройства - отсоса стружки (рис. 7.50), который подключается к индустриальному пылесосу через специальный разъем 2. Подвод сменного наконечника б к детали осуществляется при подаче 4...6 м/мин. После упора в деталь наконечника б колено 7 перемещается относительно хвостовика 1 и через трубу 5 перемещает плунжер 4 разъема 2 до срабатывания конечного выключателя 3, который подает команду на прекращение подачи устройства.

Дозатор для подачи масла (рис. 7.51) пригоден для станков как с вертикальным, так и с горизонтальным расположением оси шпинделя.

Дозатор позволяет вводить масло в отверстие или в другие зоны, которые требуют смазывания, а также в тех случаях, когда СОТО, находящаяся в системе станка, не пригодна для этих целей.

Объем дозатора составляет 400, 600 и 800 см3, доза масла может регулироваться от 0 до 2 см3.

Дозатор имеет хвостовик 1 для установки в шпинделе станка, который соединяется с емкостью 2.

![]()

Рис. 7.51. Конструктивное исполнение дозатора для подачи масла

Емкость 2 снабжена перепускным клапаном 8, втулкой 3 с запорным клапаном 4. Дозатор функционирует как в вертикальном, так и в горизонтальном положении, однако в последнем случае необходима ориентация дозатора по углу вращения шпинделя.

Из камеры 8 масло поступает в плунжер 5, в котором находится плунжер 6 с шариковым клапаном 7. При наличии масла в камере 8 дозатор со скоростью 4...6 м/мин прижимается к детали до упора форсункой 10. При этом плунжер 6 перемещается в наконечнике 5, создавая давление в камере 8. Под этим давлением срабатывает шариковый клапан 7, и порция масла выбрасывается в зону предстоящей обработки. Сменные форсунки 10 обеспечивают различную форму впрыска для достижения наилучшего эффекта смазки.

После впрыска дозатор отводится от детали и плунжер 6 под действием пружины 9 возвращается в

исходное положение, функционируя при этом как поршень насоса. В камере 8 создается разрежение, клапан 4 открывается и камера заполняется маслом. Количество масла определяется величиной хода плунжера 5. При максимальном ходе 15 мм обеспечивается подача 2 см3.

Контрольные вопросы

1. Каково назначение вспомогательного инструмента для многоцелевых станков?

2. Какие вы знаете вспомогательные инструменты для многоцелевых станков?

3. Какого назначение ускоренной головки?

Использован материал

https://ozlib.com/854663/tehnika/vspomogatelnyy_instrument