3. Разборка и сборка резьбовых и прессовых соединений

Износ резьбовых соединений проявляется следующим образом: изменяется профиль и шаг резьбы; в результате действия осевых рабочих нагрузок и усилий затяжки удлиняется стержень болта; деформируются грани головок болтов и гаек. Изношенные или поврежденные болты и винты не ремонтируют, а заменяют новыми. Шплинты и шайбы с отгибными усиками являются одноразовыми деталями и повторно не применяются.

Изношенную или сорванную резьбу в отверстиях обычно восстанавливают нарезанием новой резьбы большего диаметра, а также установкой спиральной вставки или переходной втулки с наружной и внутренней резьбой, причем втулку стопорят штифтом или крепят с помощью клея.

При сборке агрегатов и узлов важно создать определенное усилие сжатия фланцев (стыков) соединяемых деталей, определяемое усилием затяжки резьбового соединения, которое можно контролировать по крутящему моменту, углу поворота гайки, абсолютному удлинению болта или шпильки и другими методами. Для ответственных резьбовых соединений в технической документации обычно указывают требуемый крутящий момент затяжки.

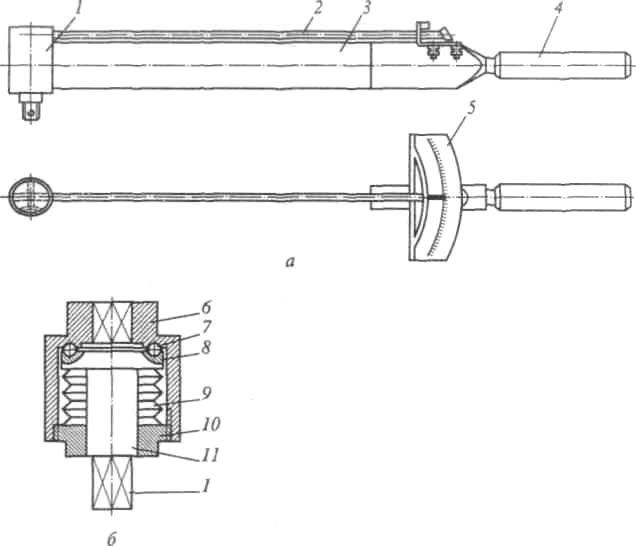

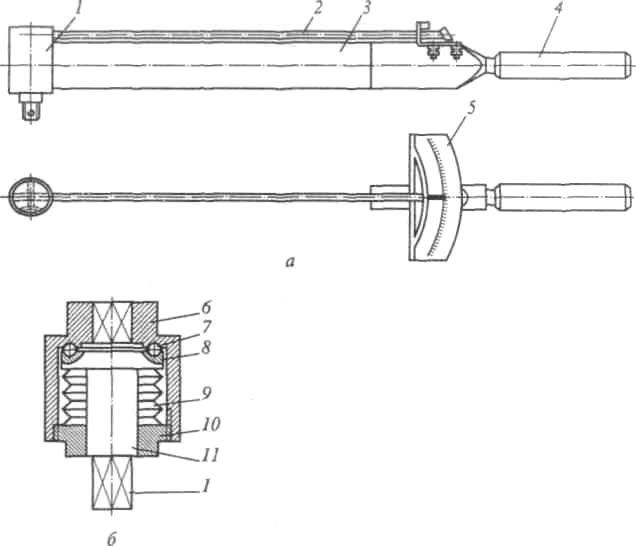

В целях обеспечения требуемого усилия затяжки применяются ключи предельного момента и динамометрическая рукоятка (рис. 3.1, а), последняя имеет механизм определения крутящего момента - упругий элемент и указатель. При использовании предельного ключа не требуется отсчитывать крутящий момент в процессе завинчивания,

Рис. 3.1. Динамометрическая рукоятка (а) и предельный механизм (б): 1 - унифицированный наконечник с фиксатором; 2 - указательная стрелка; 3 - пружинный стержень; 4- рукоятка; 5 - шкала отсчета; 6- корпус; 7- шарик; 8- фланец; 9- тарельчатая пружина; 10- гайка; 11 - ось

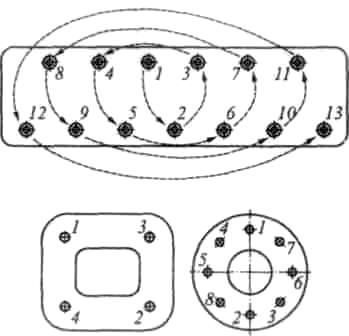

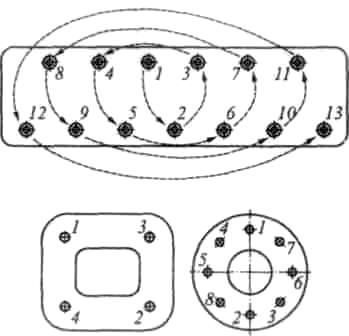

Рис. 3.2. Схемы последовательности затяжки гаек групповых резьбовых соединений (цифрами указана последовательность затяжки)

так как при достижении им заданного значения передача усилия прекращается специальным предельным механизмом (рис. 3.1, б).

При сборке многоболтовых соединений необходимо обеспечивать не только заданное усилие затяжки, но и ее равномерность для избежания перекосов и коробления фланцев деталей. Поэтому затяжку выполняют в определенной последовательности, которая определяется конструкцией собираемых деталей (рис. 3.2). Обычно круглые фланцы крепят крест-накрест, а прямоугольные от середины к краям, т. е. сначала завинчивают средние гайки, затем пару соседних справа и пару соседних слева и т. д. Завинчивание производится в три (реже в два) этапа: сначала все гайки завинчиваются до соприкосновения с поверхностью сопрягаемых деталей или с приложением 1/3 допустимого усилия, затем с приложением 2/3 усилия и, наконец, с полным усилием затяжки. Последовательность затяжки должна соблюдаться на всех трех этапах.

Для предотвращения самоотвинчивания крепежных деталей применяют контровочные гайки, пружинные шайбы, шплинты, самоконтрящиеся гайки, пластинчатые замки, контровочную проволоку и др. Дополнительные силы трения самоконтрящейся гайки создаются благодаря упругости ее верхней части (имеющей форму эллипса, разрезы, вставки и др.).

Для механизации разборки - сборки резьбовых соединений применяют различные ключи, гайковерты, шпильковерты, другие инструменты и оборудование. Для создания больших крутящих моментов используют механические силовые ключи.

Соединения с гарантированным натягом условно подразделяют на поперечно- и продольно-прессовые. Продольно-прессовые соединения представляют собой запрессовку без нагрева соединяемых деталей, при этом происходит смятие неровностей на поверхностях собираемых деталей.

Обычно поперечно-прессовые соединения выполняются с нагревом и охлаждением охватываемой деталей.

Температуру охлаждения охватываемой детали подсчитывают аналогично. При этом рекомендуется нагревать или охлаждать деталь примерно на 30% выше расчетной температуры.

Нагревают детали, например в масляной ванне, газовыми горелками, в печах, индукционными нагревателями, а охлаждают в холодильных установках, твердой углекислотой (сухим льдом), жидком азотом и другими способами.

Основным оборудованием, применяющимся при разборке -сборке прессовых соединений, являются съемники, прессы, стенды и различные приспособления. Съемники действуют по принципу захвата снимаемой детали или упора в неё и могут иметь ручной, пневматический или гидравлический привод.

Оборудование для запрессовки определяется конструктивными особенностями сборочной единицы и требуемым усилием. Для зпрессовки небольших деталей используются мягкий молоток и специальные оправки, а для крупных деталей применяют винтовые, пневматические, гидравлические и другие прессы. После сборки необходимо проверить правильность взаимного расположения собранных деталей (радиальные и торцевое биения, плотность прилегания по торцам и др.).

1