Адгезия и 3D-печать

Что такое адгезия? Само понятие «адгезия» означает сцепление поверхностей разнородных тел. В 3D-печати адгезия к рабочей платформе — это способность пластика, из которого изготавливается деталь, прилипать к поверхности столика во время печати.

Если адгезия недостаточная, то изготавливаемые детали могут деформироваться или вообще оторваться от столика. Во время 3D-печати деталь должна прочно держаться на платформе, а после завершения легко сниматься. Производители филаментов обычно рекомендуют адгезивы для своих пластиков, а производители 3D-принтеров предлагают рабочие столики из алюминия, стекла, нержавеющей стали или даже со специальными покрытиями. Все это помогает пластикам лучше прилипать во время печати, но не существует рабочих поверхностей, которые бы одинаково хорошо подходили для всех типов пластиков.

Закрытая камера 3D-принтера Для печати материалами c высокой термоусадкой оптимальный вариант — использовать 3D-принтеры с закрытой камерой, не допускающей сквозняков и сохраняющей тепло. Многие принтеры оснащены активным подогревом камеры, поддерживающим заданную температуру и не позволяющим деталям остывать.

Первое, на что стоит обратить внимание — прилипание первого слоя. Это одна из самых распространенных проблем, с которой сталкиваются почти все печатники. Если первый слой уложен неравномерно, то процент брака всей остальной детали очень сильно возрастает, поэтому перед 3D-печатью очень важно решить вопрос с адгезией первого слоя. В большинстве случаев проблема решается калибровкой рабочего столика и настройкой расстояния между соплом и рабочей поверхностью.

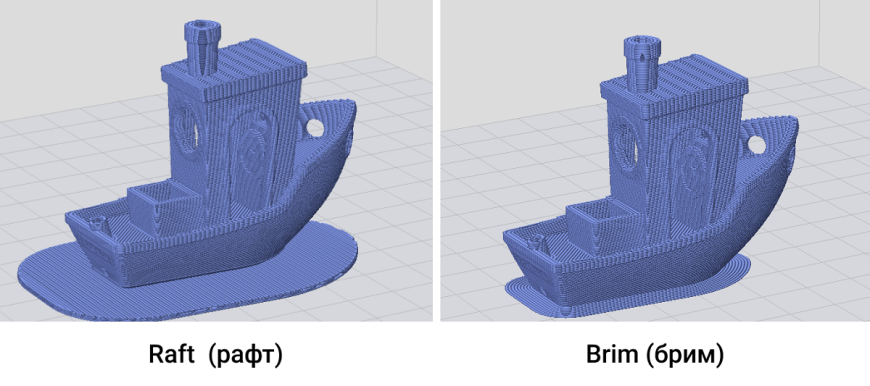

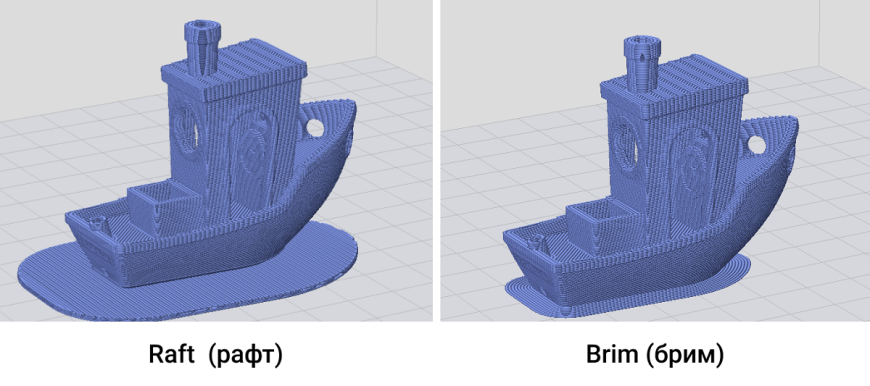

Методы Brim и Raft

Для лучшего сцепления изделия с рабочей поверхностью столика в настройках печати часто требуется создавать дополнительные элементы — подложку или обрамление модели, помогающие удерживать изготавливаемую деталь на столе. Brim или Raft увеличивают площадь контакта пластика с рабочей поверхностью вокруг нижних слоев и тем самым повышают сцепление.

Подложки или «рафты» состоят из нескольких слоев и представляют собой горизонтальные сетки из филамента, расположенного под моделью. Рафт применяется в качестве основания для первых слоев изделия и призван повышать уровень адгезии. Дополнительно рафт помогает выравнивать поверхность столика: если на поверхности имеются неровности, то они в определенной мере нивелируются подложкой, и модель печатается уже на ровном основании. Еще один плюс рафта — снижение вероятности возникновения проблем из-за слишком большого или слишком малого зазора между соплом и столом при укладке первого слоя.

Брим используют для стабилизации небольших моделей или «островков» (отделенных друг от друга участков печатаемого изделия). Бримы увеличивают площадь контакта и помогают модели удерживаться на столе, если она соприкасается с поверхностью небольшими участками.

Одна из частых причин плохой адгезии - неправильный подбор температуры столика для работы с конкретным материалом. Когда расплавленная нить наносится на столик, а затем остывает, происходит деформация. При неправильно подобранной температуре столика внешние края печатаемого изделия сжимаются, и мы получаем коробление: край изделия отлипает, цепляется за сопло, и изделие полностью отрывается от платформы.

Обычно производители филаментов для 3D-печати указывают на своем сайте или коробках рекомендуемую температуру нагрева столика. Для самых распространенных материалов можно пользоваться усредненными значениями. Температуры рабочего столика для каждого пластика отдельно взятого производителя могут отличаться. Подобрать оптимальную температуру можно только опытным путем.

Для повышения адгезионных свойств и снижения риска повреждения стеклянной поверхности рабочего столика часто используют дополнительные средства, такие как лак или клей для 3D-печати, ПВА-клей, канцелярский клей-карандаш, растворенный АБС-пластик (так называемый «АБС-сок»), синий скотч и т. д. Одного средства для печати всеми типами пластиков будет недостаточно. В нашей статье мы не будем рассматривать такие народные средства, как пиво или сахарный сироп, а остановимся на более традиционных способах.

Основные адгезионные средства:

Лак или клей для 3D-печати

Времена лаков для волос закончились уже давно, и теперь практически никто их не использует в связи с низкой эффективностью. На смену пришли более эффективные адгезивы для 3D-печати. Как правило, составы лаков и клеев для 3D-печати разработаны с учетом свойств различных филаментов и позволяют надежно приклеивать первый слой печатаемой модели к рабочему столику. Если проще, это универсальные средства, подходящие для работы с множественными типами филаментов. Пользоваться просто: побрызгайте лак или клей на платформу и распределите его равномерно по поверхности с помощью чистой, мягкой тряпочки.

АБС-сок. Состав для тех, кто любит экономить или у кого под рукой нет клея или лака. Изготавливается просто: мелко нарезанный АСБ-пруток или остатки от предыдущей печати АБС-пластиком погружают в ацетон и через несколько часов получают густой раствор, который можно наносить кисточкой даже на холодную платформу. Этот метод очень надежен в качестве дополнительного адгезионного средства, но при 3D-печати ацетон испаряется, и возникает неприятный запах.

Клей ПВА, канцелярский клей-карандаш. Клей ПВА наносится на рабочую поверхность кисточкой и растирается до получения равномерного тонкого слоя. Как правило, при застывании клей становиться прозрачным. После высыхания можно запускать 3D-печать. Способ неплохой, но надежность такого метода сомнительна по причине того, что не все ПВА работают хорошо. Канцелярский клей-карандаш в основном используется, когда под рукой больше ничего нет. Самый популярный вариант — клей «Каляка-маляка». Клей наносится одним слоем, после остывания платформы деталь легко отделяется, а сам клей легко смывается со стекла и с напечатанной детали.

Каптоновая пленка, синий малярный скотч и пленка Lomond. Малярный скотч больше подойдет для 3D-принтеров без подогрева платформы. Скотч аккуратно наклеивается на всю площадь столика и позволяет печатать мелкие детали без нагрева стола. Этот вариант особенно хорошо подходит при работе с ПЛА-пластиком, однако при увеличении площади изделий края деталей могут отрываться вместе со скотчем, поэтому актуальность этого метода ограничена. Чаще используется каптоновый скотч или пленка Lomond. На каптоновом скотче нижняя поверхность (подошва изделия) получается очень гладкой, детали хорошо отделяются после остывания, но оставлять изделия на остывшем столике нельзя, так как пластик стягивает скотч, и под ним образуются пузыри воздуха. При 3D-печати на каптоновом скотче обязателен нагрев платформы и дополнительно намазывание скотча клеем. Подходит для 3D-печати среднегабаритных изделий.

Вопросы для самостоятельного изучения:

Что называется адгезией? Для чего нужно ее настраивать?

В чем суть методов «рафт» и «брим»?

Как неверно подобранная температура столика влияет на адгезию?

Какие дополнительные средства используют для повышения адгезии? Опишите каждый из них, достоинства и недостатки.

Какие последствия плохо настроенной адгезии?

Как верно подобрать температуру стола?