КОНСТРУКТИВНЫЕ СХЕМЫ И

КОМПОНОВКА ДМ

ДМ состоит:

рама, силовая установка (двигатель), ходовая трансмиссия, ходовое устройство (движитель),

рабочее оборудование, системы управления работой и движением и кабина.

Рама – для постоянства взаимного располож. агрегатов и сохранения работоспособности в разных условиях эксплуатации. Конфигурация рамы зависит от нагрузок. Часто в роли рамы усиленные корпусные детали машины, например, ковш скрепера. Наряду с основной рамой используются дополнительные рамы для крепления рабочих органов. Например тяговая рама автогрейдера, универсальную рама бульдозера с поворотным отвалом и др.

Силовая установка - источник мех. энергии. ДВС (дизельные), эл. двигатели. Достоинства ДВС – автономность. Недостатки: низкий КПД (20... 35 %), шум, вибрация, токсичность, загрязнение окружающей среды.

Достоинства эл. двигателей: высокий КПД (≤98%), постоянная готовность независимо от t° окружающей cреды, надежность, простота, легкий пуск, управление, реверсирование и остановка.

Ходовая трансмиссия - для перед. энергии от двигателя до ходовых колес для передвижения ДМ (сцепление, коробка передач, карданная передача, ведущий мост).

Движитель– для передвиж. относительно земли. Пневмомоколесные, рельсоколесные, гусеничные.

Пневмоколесный. Хорошие аморт. кач-ва, эластичность, ↓внутр потери, износостойкость, ↑ скорость передвижения, миним. ТО, ↓стоимость и трудоемкость ремонта. Недостатки: ↑удельные давления на грунт → низкая проходимость. Для машин с ↑ экспл скоростями по прочной земле.

Гусеничный. ↓удельн давл на грунт (высокая проходимость), ↑маневренность, ↑тягово-сцепн св-ва. Недостатки: ↑вес, ↑шум, ↓скорость дв-я, поврежд дороги, грунт, ↑цена и трудоемкость ремонта.

Рабочее оборудование. Состоит: раб. орган и детали для ориент в простр-ве. Приводится в действие с помощью силовой трансмиссии от двигателя.

Класификация раб органов по взаимодействию со средой:

1)сдвигающие (отвал, лопасть, шнек),

Отвал

2)сортирующие (сито, колосник, газ, жидкость),

3)уплотняющие (валец, плита, вибратор),

4)разрушающие (зуб, нож, ударник, бур, газ, жидкость,

зуб

дисковый нож

роторный рыхлитель

5)переносящие (ковш, крюк, захват, вилы, лента, газ, жидкость,

ковш ЭО ковш скрепера)

Системы управления – для информац связи м/ду агрегатом и машинистом. Прямая, обратная, простейшая, автоматизированная.

Прямая связь информ о состоянии машины, агрегатов, параметрах работы, результатах рабочих процессов. Датчики, световые и звуковые индикаторы и приборы.

Обратная связь дает машинисту изменять характ-ки маш, агрегатов или раб процессов в ходе работы в соответствии с характером информации об их величине. Различные системы, передающие команды машиниста к исполнительным механизмам.

Системы управления движением (тормозные, рулевые, подачей топлива, переменой передач, распределением крутящего момента) и системы управления рабочими органами (ориентацией в пространстве, величиной рабочего усилия).

Например,

схема насосной системы гидроуправления:

1-гидробак; 2- насос; 3- обратный клапан; 4- предохранительный клапан; 5- аккумулятор; 6- гидрораспределитель; 7- клапан-пилот; 8- гидроцилиндр; 9- фильтр; 10- манометр.

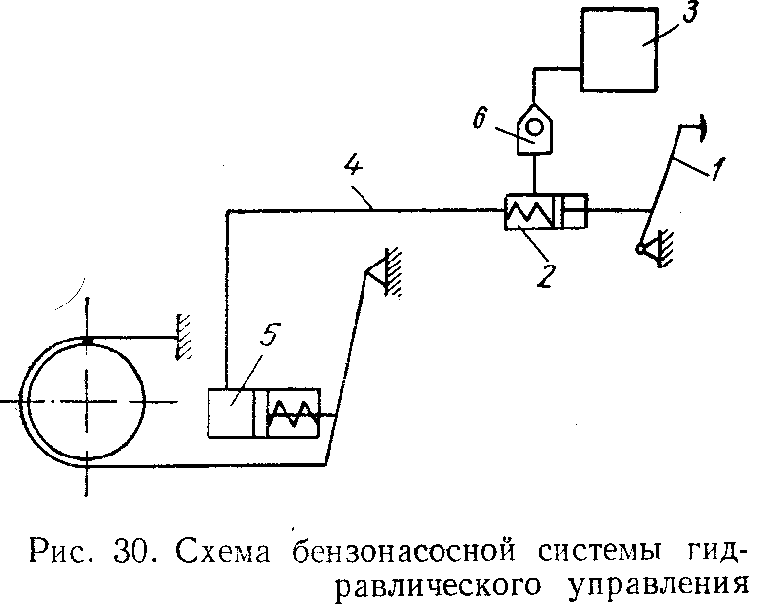

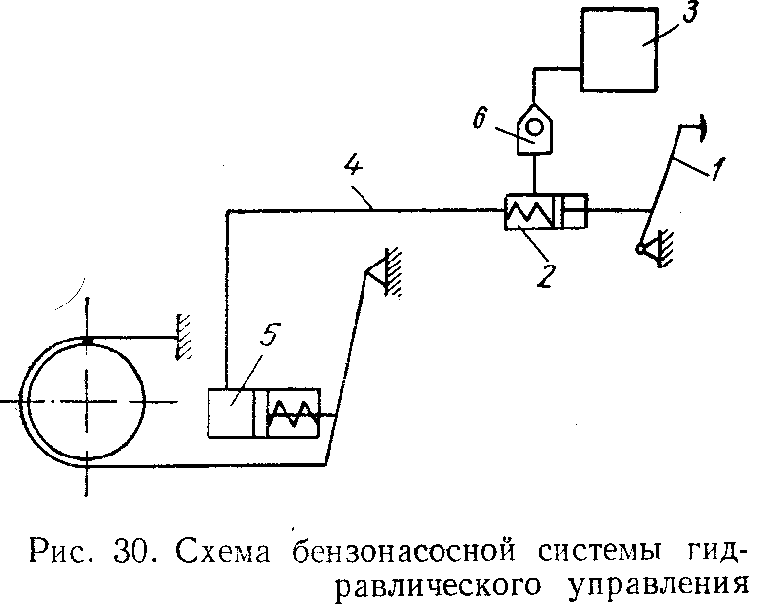

Схема бензонасосной системы гидроуправления

1-педаль; 2- главный цилиндр; 3- гидробачок; 4- трубопровод; 5- рабочий цилиндр; 6- обратный клапан.

Схема пневматического управления:

компрессор, 2- масло- и влагоочиститель, 3 – манометр, 4- ресивер, 5- распределитель, 6 – цилиндр, 7- рабочая камера, 8- ленточный тормоз

Схема механического рулевого управления:

1-рулевое колесо; 2- червячная пара; 3- вал сошки; 4- продольная рулевая тяга; 5,9- цапфы левого и правого колес; 6- рычаги поворотных цапф; 7- рычаг; 8- балка передней оси; 11- поперечная рулевая тяга.

Схема рулевого управления с гидронасосной системой:

1-трубопровод, 2- рычаг, 3- распределитель, 4- силовой цилиндр, 5- насос, 6- масляный бак, 7- управляемый валец катка

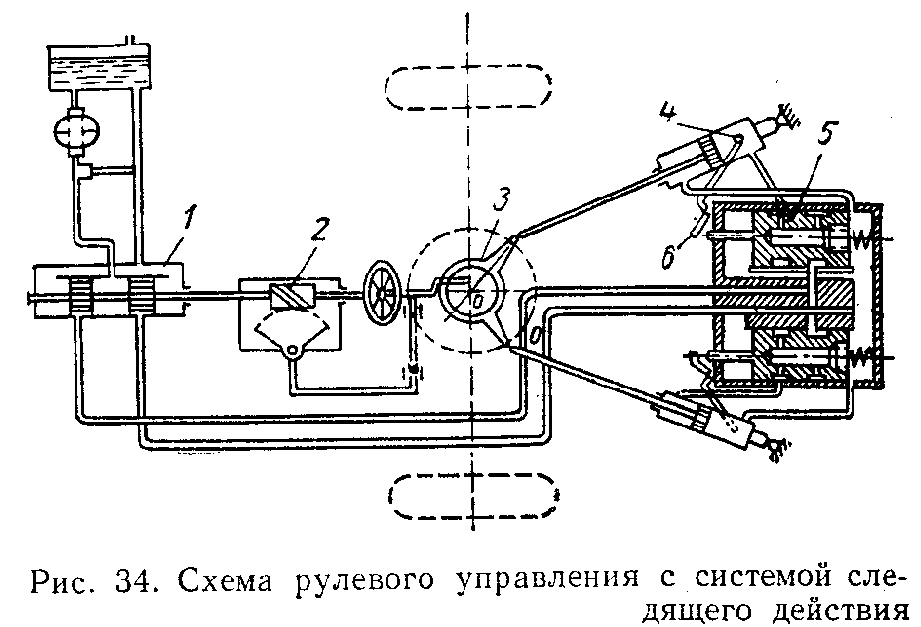

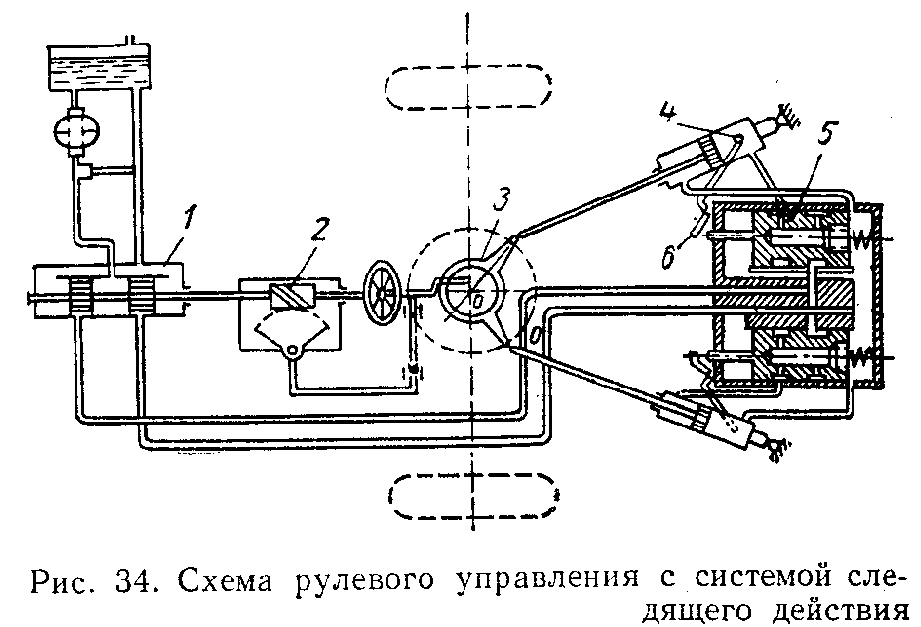

1-золотник; 2- червячный редуктор; 3- поворотная ось; 4- цилиндры поворота вертикальной цапфы; 5- золотники; 6- рычаги.

Система рулевого управления с гидроусилителем:

1-червяк; 2- сектор червячного колеса; 3- гидроцилиндр-усилитель; 4- зубчатая рейка; 5- рычаг; 6- тяга; 7- золотник распределителя; 8- трубопровод.

В прост системах управления сигналы поступают в виде мех, электр, гидрав или пневм импульсов на пульт управл, где приборы преобразуют их в вид, понятный машинисту (например, изменяют положение стрелки на циферблате, включают аварийный индикатор и т.д.). Машинист может принять полученную информацию к сведению или отреагировать на нее изменением параметров рабочего процесса. Последнее происходит с помощью органов управления, вырабатывающих механические, электрические, гидравлические или пневматические импульсы, передаваемые системами управления к исполнительным механизмам (например, тормозные системы, рулевые системы и т. п.).

АСУ – выполняет за машиниста функции, которые не сопряжены с принятием решения. (Например, при перегреве двигатель должен быть остановлен, следовательно, эту функцию можно поручить автоматическому устройству.) В случаях, когда сложившаяся ситуация допускает несколько вариантов управляющих воздействий, используется автоматизированная система управления, реализующая вариант, выбранный машинистом.

Любая автоматизированная система управления состоит из датчиков, блока управления и преобразователя сигналов. Датчики регистрируют текущее состояние регулируемого объекта. Блок управления сравнивает параметры текущего состояния с заданными, оценивает имеющиеся отклонения и формирует сигнал, содержащий информацию о величине корректирующего воздействия. Преобразователь трансформирует сигнал в импульсы, вызывающие срабатывание исполнительного механизма, управляющего регулируемым объектом.

При нормальной работе автоматизированной системы управления значение контролируемого параметра колеблется относительно заданного, отклоняясь от него не более чем на погрешность датчиков, которая не должна превышать технологических допусков на контролируемый параметр. (Например, если поперечный уклон дорожного покрытия должен составлять (10 ± 1,5)°, то чувствительность датчиков поперечного уклона не должна превышать ± 1,5°.) Совершенство системы управления определяется степенью ее автоматизации, чувствительностью датчиков, а также скоростью и погрешностью срабатывания исполнительных механизмов. Степень автоматизации может оцениваться относительным (к общему) количеством функций управления, которые система выполняет без вмешательства оператора. Скорость срабатывания - это время реакции исполнительного механизма на управляющий импульс. Погрешность срабатывания - это разница между фактическим и заданным значениями контролируемого параметра после срабатывания исполнительного механизма.

Кабина - изолированный от внешней среды центр управл машины, адаптированный к потребностям и особенностям человеч организма. Комфорт: кресло анатомического профиля, удобное размещение органов управления и совмещение их функций (за счет многофункциональных рычагов - джойстиков и автоматики), звуко- и виброизоляция салона, увеличением прочности кабины, использование климатических установок, улучшение обзорности, сокращением числа операций, требующих выхода из кабины.

Облицов панели кожухи – для предохр узлов и агрег от влаги, пыли, грязи, несанкц доступа, экранирования шума и вибрации, придания модного и привлекательного внешн вида.

***