Лабораторная работа

Наладка и настройка токарно-винторезного станка

Цель работы: Изучение конструкции токарно-винторезного станка и привитие практических навыков по его наладке на выполнение технологических операций.

Порядок выполнения лабораторная работа

Изучить правила техники безопасности при выполнении работы.

Изучить принцип работы и конструктивные особенности станка.

В присутствии лаборанта произвести включение всех рукояток управления станком на холостом ходу.

По заданию преподавателя составить уравнения кинематического баланса.

Настроить станок на обработку детали.

Составить отчет.

Ответить на контрольные вопросы.

Средства технического оснащения:

Станок модели 16К20.

Резцы: проходной, резьбовой.

Штангенциркуль, патронный ключ, гаечные ключи.

Заготовка (стальной валик).

Правила безопасности при работе на токарном станке.

Во избежание получения травм и для создания безопасных условий труда токарь помимо общих правил должен соблюдать и специфические, которые обусловлены особенностями станков токарной группы.

Устанавливать и снимать патроны, планшайбы и другие приспособления следует с помощью грузоподъемного устройства, оснащенного специальным захватом. Перед установкой приспособления шпиндель передней бабки очистить от загрязнений и тщательно протереть. При использовании приспособлений, оснащенных пневматическими, гидравлическими или электромагнитными приводами, тщательно проверять состояние коммуникаций подачи воздуха и жидкости, а также электропроводку. Не допускать воздействия на них движущихся частей станка.

Не применять значительно изношенную технологическую оснастку (патроны, центры, переходные втулки и др.).

Для правильной установки резцов относительно оси центров и надежности их крепления в суппорте использовать мерные шлифованные прокладки, размеры которых соответствуют линейным размерам опорной части державки резцов.

Резцы следует закреплять с минимально возможным вылетом из резцедержателя (чтобы он не превышал более чем в 1,5 раза высоту державки резца) и не менее чем двумя болтами.

Не оставлять в задней бабке или револьверной головке инструменты, которые не используются при обработке данной заготовки.

При обработке пруткового материала его конец, выступающий с противоположного конца шпинделя, следует ограждать на всю длину. Это ограждение должно быть прочным и устойчивым, а длина прутка должна соответствовать паспортным данным станка.

Стремиться закреплять заготовку в станочном приспособлении по возможно большей ее длиной. Выступающая часть заготовки должна иметь длину, не превышающую двух-трех диаметров, при большом вылете для ее подпора необходимо использовать заднюю бабку.

При обработке заготовок, закрепляемых в центрах, применять безопасные поводковые патроны. Для заготовок длиной более двенадцати диаметров, а также при скоростном или силовом точении заготовок длиной более восьми диаметров необходимо использовать люнеты.

При обработке заготовок из вязких материалов, дающих сливную стружку, применять резцы с выкружками, стружкозавивателями или накладными стружколомателями, а также устройства для ее дробления.

Для обработки хрупких материалов, дающих отлетающую стружку, а также для дробления сливной стружки в процессе резания применять специальные стружкоотражатели, прозрачные экраны или средства индивидуальной защиты (очки, прозрачные щитки).

Удалять стружку со станка только специальным крючком, щеткой или скребком.

Следить за правильным подводом СОЖ в зону резания.

Применять правильные приемы работы:

подводить режущий инструмент к вращающейся заготовке, а выключатьJee вращение после отвода инструмента;

не поддерживать отрезаемую часть заготовки рукой;

при выполнении ручных операций (устранении биения заготовки, опиливании, полировании и др.) отводить суппорт и заднюю бабку (револьверную головку) на безопасное расстояние;

при опиливании и полировании стоять у станка под углом 45° к оси центров с разворотом вправо; и при полировании использовать прижимные колодки.

Проверять уровень масла по контрольным глазкам в коробках скоростей, подач и в фартуке. Заливать масло во все масленки, где предусмотрена ручная смазка, в соответствии с паспортом станка.

Проверять состояние направляющих и при необходимости очищать их от загрязнений и смазывать.

Не брать и не подавать через работающий станок какие-либо предметы, не подтягивать на ходу болты, гайки и другие соединительные узлы станка.

Не тормозить вращающийся шпиндель нажимом руки на станочное приспособление или заготовку.

Измерять обрабатываемую деталь только после выключения фрикциона, отвода суппорта и задней бабки (револьверной головки) на безопасное расстояние.

Не облокачиваться на станок и не размещать заготовки, инструменты и другие предметы на направляющих станка.

Для обеспечения безопасности до начала работы на токарном станке необходимо проверить состояние станка:

убедиться в надежности крепления ограждающих щитков и заземляющего провода;

проверить исправность органов управления станком.

Обо всех обнаруженных неисправностях станка доложить мастеру и до их устранения к работе не приступать.

Для создания безопасных условий труда во время работы токарь должен:

надежно закреплять инструменты, приспособления и заготовки;

не пользоваться неисправными или значительно изношенными приспособлениями и ключами;

соблюдать порядок на рабочем месте: правильно укладывать заготовки и детали, не загромождать проходы, своевременно убирать стружку, под ногами иметь сухую деревянную решетку;

не открывать дверцы и крышки электрошкафов и не производить какую-либо регулировку электроаппаратуры;

не оставлять работающий станок без надзора. При любом даже кратковременном уходе с рабочего места остановить станок.

После окончания работы на токарном станке рекомендуется следующая последовательность действий:

отключить станок от электросети;

привести в порядок рабочее место;

смазать станок.

Ход работы

Общие сведения.

В станочном парке промышленности и в выпуске станков одно из ведущих мест занимает группа токарных станков. Несмотря на преобладающие тенденции развития специальных токарных станков и автоматов, отвечающих задачам получения наибольшей производительности при максимальной автоматизации процесса, продолжают развиваться и универсальные токарно-винторезные станки, которые широко используются в единичном и мелкосерийном производствах. Типичным представителем токарно-винторезных станков является станок мод. I6K20.

Назначение станка

Токарно-винторезные станки с ручным управлением являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и серийного производства. Конструктивная компоновка станков практически однотипна. Станок 16К20 предназначен для выполнения различных токарных работ:

- обточки цилиндрических и конических поверхностей,

- расточки, подрезки торцов,

- для нарезания метрических, дюймовых, модульных, питчевых и торцовых резьб (архимедовой спирали).

Техническая характеристика станка

Наибольший диаметр заготовки, устанавливаемый над станиной, мм 400

Высота центров, мм 220

Расстояние между центрами, мм 1400

Диаметр отверстия шпинделя, мм 47

Частота вращения шпинделя 12,5 - 1600 минˉ¹

Число частот вращения шпинделя 22

Диапазон частот вращения шпинделя, об/мин 2,5:2000

Число подач суппорта (продольных и поперечных) 42

Величины подач, мм/об:

Продольных 0,05 - 2,8 мм/об

Поперечных 0,025 - 1,4 мм/об

Шаг нарезаемой резъбы:

метрической (нормальной), мм 0,5 - 112 мм

Мощность электродвигателя главного движения, кВт 10

Габаритные размеры (длинах хширина х высота) (2505 - 3795) х 1198 х 1600мм.

Принцип работы и конструктивные особенности

На станке выполняют все виды токарных и резьбонарезных работ. При нарезании метрической и дюймовой резьб резцом и резьбовой гребенкой на станке используют цепь главного движения и винторезную цепь. Для нарезания резьбы метчиком и плашкой необходимо только главное движение, так как подача инструмента осуществляется самозатягиванием.

Установка и закрепление на станках заготовок производится н патроне (короткие заготовки), патроне и заднем центре (длинные заготовки), в центрах и на оправке (для длинных заготовок типа валов в тех случаях, когда необходимо обеспечить соосность нескольких обрабатываемых наружных поверхностей с минимальными отклонениями). Оправки применяют при обработке наружной поверхности заготовки при наличии в ней предварительно обработанного отверстия.

Все механизмы станка монтируют на станине 1. В передней (шпиндельной) бабке 18 устанавливают коробку скоростей, шпиндель и другие элементы. Коробка подач 9 передает движение от шпинделя к суппорту (на рисунке шпинделя не видно, так как на нем навинчен патрон 24). Суппорт включает в себя поперечные салазки 8 и верхние салазки 31, которые размещены на каретке суппорта, перемещающейся по направляющим 40 станины. В фартуке 4 вращение ходового винта 41 или вала 42 преобразуется в поступательное движение суппорта, несущего на верхних салазках резцедержатель 26. В пиноли задней бабки 36 может быть установлен центр для поддержки обрабатываемой заготовки или стержневой инструмент (сверло, развертка и т.п.) для обработки центрального отверстия в заготовке, закрепленной в матроне. Основные органы управления (рукоятки и кнопки) станка показаны на рисунке 1.

Рисунок 1- общий вид универсального токарно-винторезного станка

Основные узлы станка:

1 – станина с направляющими;

3 – задняя бабка

5 – верхние салазки;

8– поперечные салазки;

9 - коробкой подач;

18 – передняя шпиндельная бабка с коробкой скоростей;

19 — электрический пульт;

24 – патрон;

26 – суппорт с резцедержатель;

27 — кнопочная станция включения и выключения электродвигателя главного привода;

28 — защитный щиток;

31 — верхние салазки;

36 — задняя бабка;

39 — каретка суппорта;

40 — направляющие станины;

41— ходовой винт;

42 — ходовой вал.;

77— кожух ременной передачи главного привода;

Органы управления:

1 - рукоятка включения и выключения подачи;

3 -рукоятка 'включения и выключения маточной гайки;

5 — рукоятка размыкания реечного колеса с рейкой;

6 — маховик ручного перемещения каретки;

7 — кнопка золотника смазки направляющих каретки и салазок суппорта;

10, 43 — рукоятки управления фрикционной муфтой в коробке скоростей;

11 — рукоятка установки шага резьбы и отключения коробки подач при нарезании резьбы;

12 — рукоятка установки подачи и типа нарезаемой резьбы;

13 — рукоятка настройки величины подачи и шага резьбы;

14 — рукоятка настройки станка на нарезание правой и левой резьб;

15 — рукоятка установки нормального или увеличенного шага резьбы;

16 — рукоятки изменения частоты вращения шпинделя;

20 — выключатель вводный автоматический;

21 — сигнальная лампа;

22 — выключатель подачи насоса охлаждающей жидкости;

23 — указатель нагрузки станка

25 -рукоятка ручного перемещения поперечных салазок;

29 — выключатель местного освещения;

30— рукоятка поворота и зажима резцедержателя;

32 -рукоятка ручного перемещения верхних салазок суппорта;

33 — рукоятка зажима пиноли задней бабки;

34 — кнопка включения электродвигателя привода ускоренного перемещения каретки и поперечных салазок суппорта;

35 -рукоятка изменения направления перемещения каретки и поперечных салазок ; суппорта;

37 — рукоятка закрепления задней бабки к станине;

38 — маховик ручного перемещения пиноли задней бабки.

Кинематическая настройка станка

Настройкой станка.

Настройкой станка называется кинематическая подготовка последнего к выполнению заданной обработки детали по установленным режимам резания согласно технологическому процессу. Для выполнения этой задачи вначале производят настройку отдельных кинематических цепей станка, а затем устанавливают в определенное положение органы управления (рукоятки коробки скоростей и коробки подач) для получения требуемой скорости резания и величины подач, копиры, сменные зубчатые колеса и т.д.

Станок работает по методу формообразования "След". Данный метод требует два формообразующих движения: вращение заготовки и перемещение резца относительно заготовки. Кинематическая структура станка состоит из одной сложной кинематической группы создающей три формообразующих движения: главное, движение подачи и движение резьбо нарезания.

При обработке заготовок на станке осуществляются два рабочих движения:

- главное движение - вращение заготовки вместе со шпинделем;

- продольная или поперечная подача резца, закрепленного в резцедержателе суппорта (перемещение каретки суппорта в продольном и салазок в поперечном направлениях).

Вспомогательные движения: быстрые перемещения суппорта в продольном и поперечном направлениях; ручные перемещения суппорта и задней бабки, поворот резцедержателя.

Кинематическая структура станка представлена на рисунке 4.

Рисунок 4 – Кинематическая структура станка

Главное движение п (об/мин) в станке - вращение шпинделя.

Движение подачи S (мм/об) - движение салазок или суппорта.

Винторезное движение шаг резьбы, мм) - движение салазок.

В станке одновременно используются движения п и s при выполнении токарных, сверлильных и других операциях, либо п и t при резьбонарезании. Органом настройки в цепи главного движения является коробка скоростей iкс. Органом настройки в цепи подачи является коробка подач iп. Органом настройки в резьбонарезной цепи являются гитара сменных колес и коробка подач iп.

Вспомогательными движениями в станке являются ускоренное перемещение салазок и суппорта, и перемещение резцовых салазок.

Наладка станка.

Наладкой станка называется подготовка его к выполнению определенной работы по изготовлению детали в соответствии с установленным технологическим процессом.

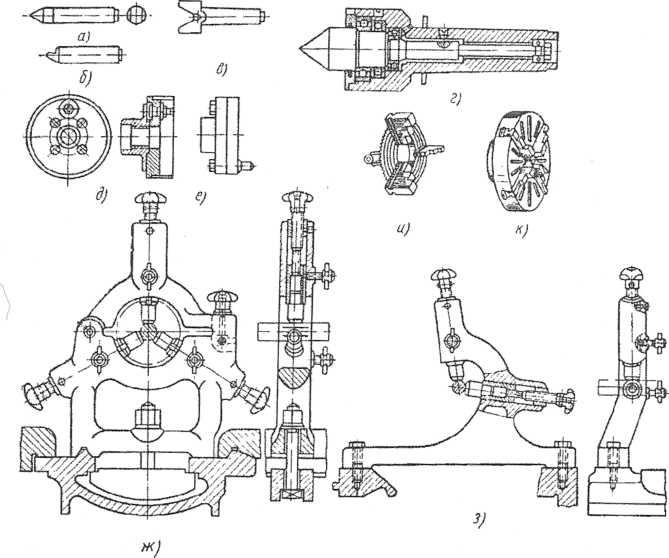

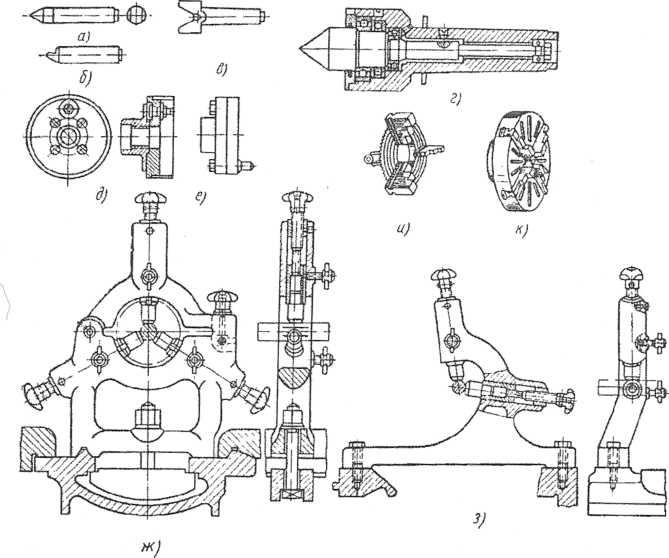

Наладка предусматривает установку и закрепление обрабатываемой детали (заготовки) и режущего инструмента непосредственно на станке или в приспособлении; подвод смазочно-охлаждающей жидкости в рабочую зону и смазку станка перед началом обработки, а также выполнение ряда других подготовительных операций. Рассмотрим способы установки и закрепления обрабатываемой детали на токарно-винторезном станке и применяемые для этой цели приспособления. Самым распространенным способом установки обрабатываемой детали является установка ее на центрах станка, которые, в свою очередь, устанавливаются в конических гнездах шпинделя передней бабки и пиноли задней бабки. В зависимости от формы и размеров обрабатываемых в центрах деталей применяют и соответствующую конструкцию центров. При обработке обычных валов применяют центра, показанные на рисунок 2, а, а если необходимо подрезать торец заготовки, применяют срезанный центр (рисунок 2, б). Для обточки заготовок малого диаметра, когда не представляется возможным изготовить центровочные отверстия в заготовке, применяется обратный центр (рисунок 2, в). При работе с большими скоростями обычные центра сильно нагреваются и выходят из строя, в этих случаях центр, устанавливаемый в задней бабке, заменяют на вращающийся (рисунок 2, г). Для передачи вращения от шпинделя обрабатываемой детали, установленной на центрах, используют поводковый патрон (рисунок 2, д) и хомутик. При нарезании многозаходной резьбы применяют поводковый патрон с делениями (рисунок 2, е). При обточке длинных валов, имеющих отношение длины к диаметру 5к 1,5, используют люнеты. Люнеты бывают подвижные (рисунок 2, ж), устанавливаемые и укрепляемые на каретке суппорта станка и перемещающиеся вместе с кареткой по направляющим станины, и неподвижные (рисунок 2 з), которые устанавливаются и закрепляются непосредственно на станине станка. Для закрепления коротких симметричных обрабатываемых деталей применяются двух- и трехкулачковые самоцентрирующие патроны (рисунок 2, и), а для закрепления несимметричных деталей — четырехкулачковые патроны (рисунок 2, к).

Рисунок 2 - принадлежности к токарно-винторезным станкам.

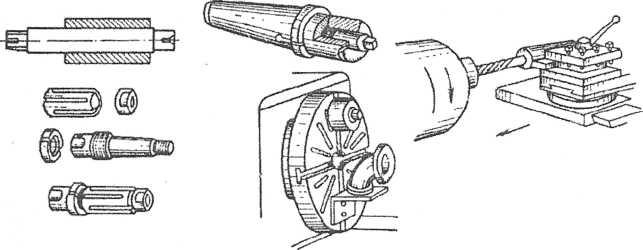

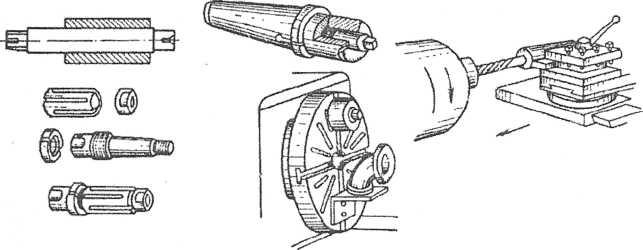

Для закрепления заготовок относительно отверстия применяют центровые и разжимные оправки (рисунок3). Для закрепления деталей несимметричных (корпуса, рычаги) применяют планшайбы с угольником или с регулируемым пальцем.

Рисунок 3 – приспособления к токарно-винторезным станкам

Наладка режущего инструмента.

Нормальный процесс точения определяется в значительной степени правильной установкой резца в резцедержателе. Перед этим необходимо протереть опорные поверхности держателя. Резец устанавливается с минимальным вылетом обычно не более 1,5 толщины его стержня (во избежание появления вибраций), перпендикулярно линии центров и точно по их высоте. Для проверки правильности установки резца по высоте вставляется центр в пиноль задней бабки и подводится вершина резца к вершине центра. Если вершина резца окажется ниже вершины центра, то под опорную поверхность резца необходимо подложить мерные прокладки (не более трех). Резец должен прочно закрепляться не менее чем двумя болтами при повороте торцового ключа двумя руками.

Установка резца под углом к оси, отличным от 90°, или вывод на рабочую позицию другого резца, закрепленного в резцедержателе, производится поворо'тЬм резцедержателя против часовой стрелки на нужный угол. Предварительно необходимо отвернуть зажимную рукоятку. Иногда вместо стандартного резцедержателя, рассчитанного на крепление четырех резцов с прямоугольными державками, применяются специальные резцедержатели.

Универсальный резцедержатель устанавливается на суппорте токарного станка и служит для закрепления круглый резцов. Корпус имеет четыре сквозных отверстия, расположенны й под углом 90° друг к другу. В отверстия вставляются разрезные втулки с эксцентрично расположенными отверстиями, что позволяет быстро устанавливать режущую кромку резцов по высоте fin прокладок. Универсальный резцедержатель имеет жесткие и пружинные державки для расточки глубоких отверстий, нарезания внутренних резьб и др.

Специальный резцедержатель рекомендуется для небольших ремонтных предприятий, выполняющих различные виды токарных работ. Он состоит из корпуса, двух держателей и сменных оправок. Корпус своим центральным отверстием надевается на болт суппорта и крепится рукояткой. Перемещение держателей по вертикали осуществляется поворотом винтов, снабженных прямоугольной нарезкой, а фиксация их по высоте производится стопорными винтами. В каждом держателе одновременно могут крепиться два резца. Средний винт прижимает оба резца через прижимную планку. Для установки сверл, разверток и другого инструмента имеются оправки, устанавливаемые в пазах корпуса.

Установка резца на необходимую глубину резания может производиться методом пробных стружек, по готовому изделию либо с использованием лимба поперечной подачи. В первом случае резец подводится к вращающейся детали до касания к ее поверхности, затем отводится вправо и на глаз устанавливается глубина резания. Деталь вручную протачивается на длину 5... 7 мм, останавливается и производится замер диаметра проточки. Если диаметр оказывается больше требуемого, процесс повторяется с новой глубиной резания, пока не будет получен необходимый размер. После этого включается автоматическая подача, и деталь протачивается по всей длине.

При изготовлении нескольких одинаковых изделий установка резца на глубину производится только для первой детали. После обточки первой детали она снимается без нарушения установки резца, суппорт отводится в правое положение, устанавливается новая деталь и обработка ее производится без дополнительной наладки. Проверка производится только для исключения износа резца.

Для ускорения установки резца на глубину резания токарные станки снабжены специальным приспособлением, которое представляет собой кольцо с делениями, надетое на переднюю часть пинта поперечной подачи суппорта. Это кольцо называется лимбом, и оно вращается вместе с винтом. Отсчет поворота винта ведется относительно риски на неподвижной втулке, сидящей на одной оси (• лимбом. Обычно на станке имеется указание о цене деления лимба, т.е. о величине перемещения резца при повороте винта на одно деление лимба. Для настройки резца на необходимую глубину резания вначале измеряется диаметр заготовки штангенциркулем II находится толщина слоя металла, подлежащего снятию. После тoгo подводится резец до касания его вершины с вращающейся заготовкой и, поворачивая лимб, совмещается его нулевое деление с риской на неподвижной втулке. Далее суппорт отводится назад и вправо и, поворачивая винт на подсчитанное число делений, устанавливается необходимая глубина резания. Вращение винта при настройке на размер производится только в одном направлении (по часовой стрелке), чтобы исключить влияние зазоров между винтом и гайкой.

Настройки резца на необходимую глубину резания.

Диаметр заготовки 52 мм, а диаметр изделия после проточки должен быть 50 мм. Цена деления лимба 0,05 мм.

Рассчитаем, на сколько делений нужно повернуть винт поперечной подачи. При повороте винта на одно деление резец передвигается вперед на 0,05 мм, т. е. радиус детали уменьшается на 0,05 мм, а диаметр на 0,1 мм. Следовательно, если требуется уменьшить диаметр детали на 2 мм или переместить резец вперед на 1 мм, необходимо повернуть винт на 20 делений лимба.

Устройства для получения размеров по длине.

Наиболее простым устройством, ограничивающим продольные подачи, являются упоры. Продольные упоры закрепляют на станине станка. Продольная подача при использовании упоров выключается вручную или автоматически.

Наладка станка на получение заданных диаметральных размеров.

Для установки резца на диаметральный размер необходимо учитывать износ резца и деформацию технологической системы деталь — станок — инструмент и нагрев резца и детали станка при обработке. Опыт работы показывает, что резец следует устанавливать так, чтобы он подходил к нижней границе поля допуска обрабатываемого диаметра. Для осуществления быстрой установки резца на станке, изготовляют эталон детали и устанавливают его в центрах токарно-винторезного станка. По этому эталону устанавливается и закрепляется резец. Чтобы уменьшить простой станка в процессе его наладки, применяют для установки на станке специальные взаимозаменяемые блоки, в которые закрепляют резцы или другой инструмент по шаблону. В связи с тем, что в комплекте имеется несколько блоков, установку резца в блок можно осуществлять вне станка. Станок останавливают только на период смены блока. Малая затрата времени на переустановку блока значительно повышает производительность станка. Применяются также регулируемые резцы, которые настраиваются по приборам, а приборы — по концевым мерам. По такому же принципу производят настройку резца или другого инструмента в блоке.

Обработка фасонных поверхностей.

Сложные фасонные поверхности состоят из криволинейных сферических поверхностей и их сочетаний. Обработка фасонных поверхностей на токарно-винторезных станках может осуществляться несколькими методами, к ним относятся:

Получение фасонных поверхностей простым резцом при продольной и поперечной ручной подачах.

Обработка поверхности фасонными резцами. Обрабатываемые поверхности обычно небольшой длины. Стержневые фасонные резцы имеют ширину до 160 мм, а круглые и призматические до 60 мм. Фасонными резцами можно обрабатывать как наружные, гак и внутренние поверхности.

Обработка при помощи поворотных приспособлений простыми резцами. Этот способ применяют при обработке радиусных и сферических поверхностей средних размеров. Приспособления бывают стационарные в виде поворотных столов и съемные в виде оправок и резцедержателей. К стационарным приспособлениям относятся как специальные, так и универсальные поворотные столы с перемещающимися по ним в радиальном направлении резцедержателями. Эти столы устанавливаются на станке вместо резцедержателя или на станине станка. Вращение стола вокруг своей оси осуществляется при помощи зубчатого колеса и рейки. При этом вершина резца перемещается по дуге окружности, в результате чего на детали получается фасонная поверхность. Величина радиуса этой окружности регулируется перемещением резцедержателя или вылетом резца.

Обработка фасонных поверхностей с помощью копировальных устройств. Этот способ нашел широкое применение. Копировальная линейка устанавливается на кронштейне сзади станины токарновинторезного станка. Винт поперечных салазок удаляется. Салазки соединены с копировальной линейкой при помощи ролика. При продольной подаче суппорта ролик катится по направляющей копировальной линейки и сообщает резцу дополнительное движение в поперечном направлении. В результате двух движений на поверхности детали образуется фасонная поверхность, идентичная фасонной поверхности линейки. Обработка фасонных поверхностей может быть осуществлена и рядом других методов.

Основные неисправности

Основными неисправностями станков токарной группы являются следующие:

станок не запускается из-за падения или отсутствия напряжения;

произвольное отключение электродвигателя во время работы из-за срабатывания теплового реле от перегрузки двигателя;

сложность переключения блока шестерен рукояткой из нейтрального положения, при этом слышен характерный звук проскальзывающих шестерен;

отсутствие струи масла в маслоуказателе из-за нарушения регулировки упорного винта, ввернутого в приводной рычаг насоса;

отсутствие подачи смазки на направляющие станины, связанное с засорением всасывающего или нагнетающего клапанов плунжерного насоса; насос охлаждения не работает по следующим причинам — недостаток жидкости, перегорели предохранители, неправильно выбраны режимы резания или неправильно заточен резец;

станок вибрирует из-за неправильной установки его по урон ню, неправильно выбранных режимов резания или неправильно заточенного резца;

крутящий момент шпинделя меньше указанного в паспорте по причинам недостаточного натяжения ремней или слабой затяжки фрикционной муфты;

медленное торможение шпинделя из-за слабого натяжения тор мозной ленты; я подача суппорта меньше указанной в паспорте в связи с недостаточной затяжкой пружины перегрузочного устройства;

станок не обеспечивает точность обработки из-за нежесткого крепления резцедержателя или большого вылета закрепленной в патроне детали.

Содержание отчёта

Отчёт должен включать:

- наименование работы и её цель;

- принцип работы и конструктивные особенности станка;

- закрепление режущего инструмента;

- настройка станка на обработку;

- правила безопасности при работе на станке;

- основные выводы

КОНТРОЛЬНЫЕ ВОПРОСЫ

Основные технические параметры и назначение станка?

Чем отличается токарный станок от токарно-винторезного?

Назначение муфты обгона в механизме подачи суппорта?

Способы деления при нарезании многозаходных резьб;

Способы обработки конусов, (пояснить эскизами).

Можно ли включить одновременно продольную и поперечную подачу суппорта?

Основные узлы станка, их устройство и взаимосвязь?

В чем особенность наладки токарного станка?

В чем особенность обработки в центрах на токарном станке?

Каковы профилактические работы на токарном станке?

Каковы основные виды проверок токарно-винторезного станка?