Просмотр содержимого документа

«Методы получения заготовок»

Методы получения заготовок

Производство заготовок литьем

- Литейное производство — отрасль машиностроения, занимающаяся изготовлением заготовок путем заливки расплавленного металла в форму, при охлаждении которой металл затвердевает, скопировав конфигурацию формы. В результате получается заготовка, называемая отливкой .

Литье в песчано-глинистые формы

Одним из распространенных методов получения заготовок является литье в песчано-глинистые формы.

Песчано-глинистые формы подразделяют на

три группы:

- разовые , изготавливаемые из песчано-глинистых смесей, служащие для получения одной отливки (при выбивке отливки форма разрушается). Их применяют при изготовлении заготовок из черных и цветных металлов любого размера и веса;

- полупостоянные , изготавливаемые из огнеупорных материалов (шамот, магнезит и др.) и служащие для получения нескольких десятков отливок;

- постоянные , изготавливаемые из металлов и сплавов.

Литье в оболочковые формы

- Литье в оболочковые формы обеспечивает точность размеров 13... 14 квалитета и величину параметра шероховатости Ra = 6,3 мкм.

Литейной формой является оболочка, состоящая из формовочных смесей с термопластичными и термореактивными связующими смолами, которые помещают в ящик с песком или дробью перед заливкой ее металлом. Для изготовления оболочковых форм требуется дорогостоящая оснастка, а сама форма используется один раз, поэтому данный метод целесообразно использовать в массовом, крупносерийном и среднесерийном производстве для изготовления заготовок массой до 100 кг (хотя имеется возможность получать заготовки до 300 кг) и размером до 100 мм.

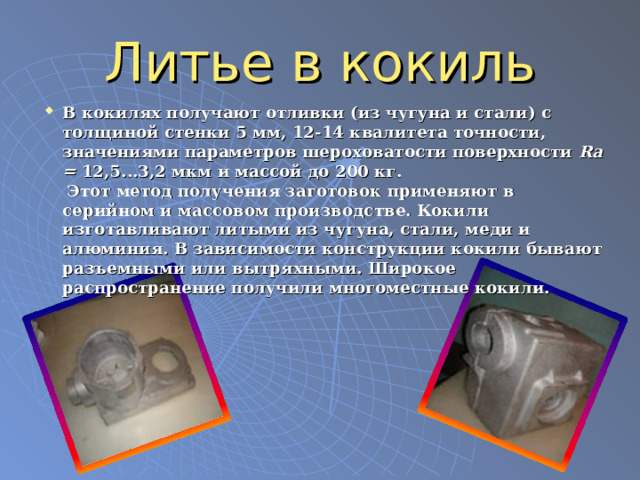

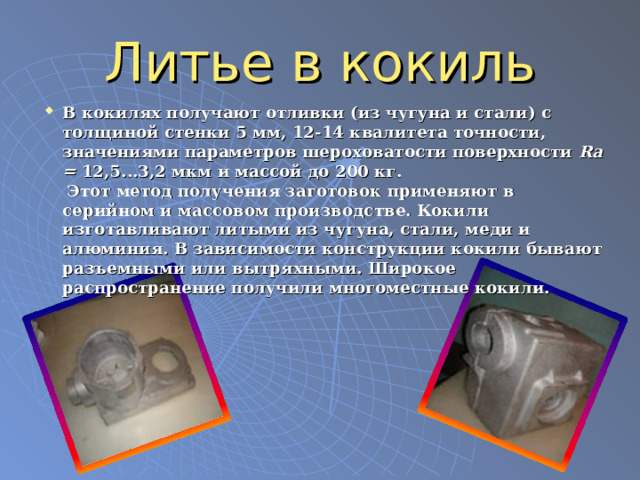

Литье в кокиль

- В кокилях получают отливки (из чугуна и стали) с толщиной стенки 5 мм, 12-14 квалитета точности, значениями параметров шероховатости поверхности Ra = 12,5...3,2 мкм и массой до 200 кг.

Этот метод получения заготовок применяют в серийном и массовом производстве. Кокили изготавливают литыми из чугуна, стали, меди и алюминия. В зависимости конструкции кокили бывают разъемными или вытряхными. Широкое распространение получили многоместные кокили.

Литье по выплавляемым моделям

- Литьем по выплавляемым моделям получают отливки из сплавов цветных металлов, стали и чугуна. Отливки можно получить массой от нескольких грамм до 300 кг.

- Данный метод получения заготовок применяют в массовом, крупно- и среднесерийном производстве при изготовлении мелких и сложных по форме заготовок.

- Сущность процесса литья по выплавляемым моделям заключается в использовании точной неразъемной разовой модели, по которой изготавливается неразъемная керамическая оболочковая форма, куда и заливается расплавленный металл после удаления модели из формы путем выжигания, испарения или растворения

- Этим способом можно изготавливать точные отливки из различных сплавов толщиной от 0,8 мм и более с небольшими припусками на обработку.

Литье под давлением

- Литье под давлением — прогрессивный метод изготовления отливок заключающийся в заполнении расплавленным металлом металлической литейной формы под давлением сжатого воздуха или поршня, когда металл запрессовывается в форму и воспроизводит ее точную конфигурацию. Расплав металла заполняет форму с большой скоростью (до 35 м/с), что обеспечивает высокую плотность материала, точность и качество поверхности слоя отливки.

- Литьем под давлением получают отливки из стали, цветных металлов и/1 чугуна. Масса отливок может быть от нескольких граммов до 50 кг, толщина стенки 1,0...0,8 мм. Этот метод литья позволяет получить отливки высокой точности (8-12 квалитет) при Ra = 12,5...3,2 мкм. Метод литья под давлением применяют в массовом и крупносерийном производстве.

- Высокая производительность и возможность получения заготовок, имеющих мелкозернистую структуру и высокие механические свойства, являются важным преимуществом этого метода получения отливок.

Центробежное и другие виды литья

- Центробежным литьем получают отливки из чугуна, стали, цветных металлов и сплавов. Применяют данный метод в массовом и серийном производстве для получения пустотелых и тонкостенных отливок (тел вращения) сложной конфигурации, например, Гильз, втулок, вкладышей и т. д. Используют центробежное литье с горизонтальной и вертикальной осями вращения, реже с наклонной.

- Изготовление отливок центробежным методом осуществляют путем заливки металла во вращающуюся металлическую форму. Под действием центробежных сил частицы расплавленного металла отбрасываются к поверхности формы и, затвердевая, принимают ее очертания.

Производство заготовок пластическим деформированием

Ковка

- Ковка — метод обработки металлов давлением, при котором заготовке придается заданная форма из слитка с помощью инструмента, не ограничивающего течение металла в плоскости, перпендикулярной действию силы.

- Различают ковку ручную и машинную.

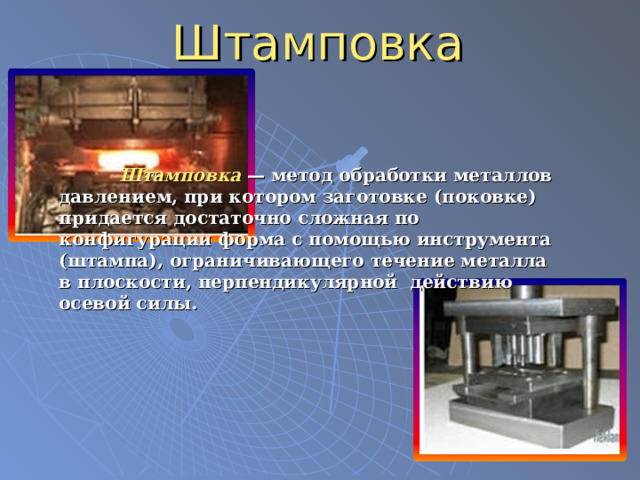

Штамповка

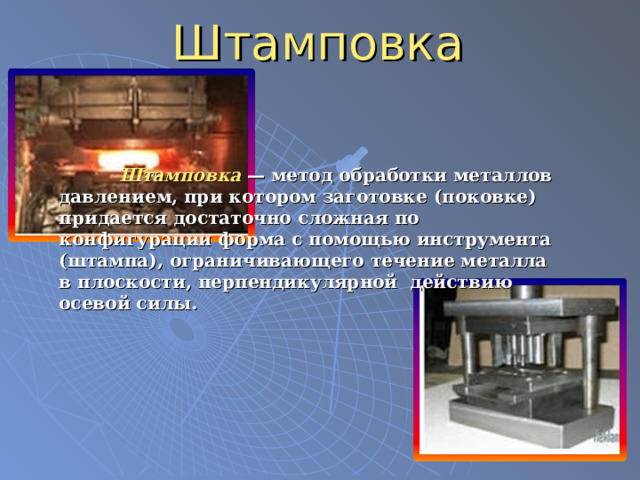

Штамповка — метод обработки металлов давлением, при котором заготовке (поковке) придается достаточно сложная по конфигурации форма с помощью инструмента (штампа), ограничивающего течение металла в плоскости, перпендикулярной действию осевой силы.

- Штамповка — метод обработки металлов давлением, при котором заготовке (поковке) придается достаточно сложная по конфигурации форма с помощью инструмента (штампа), ограничивающего течение металла в плоскости, перпендикулярной действию осевой силы.

- Объемную штамповку применяют для получения заготовок (поковок) из стали, цветных металлов и сплавов. Обычно исходной заготовкой для штамповки является сортовой прокат. Горячую штамповку проводят на молотах, горизонтально-ковочных машинах (ГКМ), кривошипных горячештамповочных прессах (КГШП) и винтовых прессах.

Прокатка

- Прокатка — пластическое деформирование металла вращающимися валками. Различают три основных вида прокатки:

- продольную,

- поперечную;

- продольно- и поперечно-винтовую.

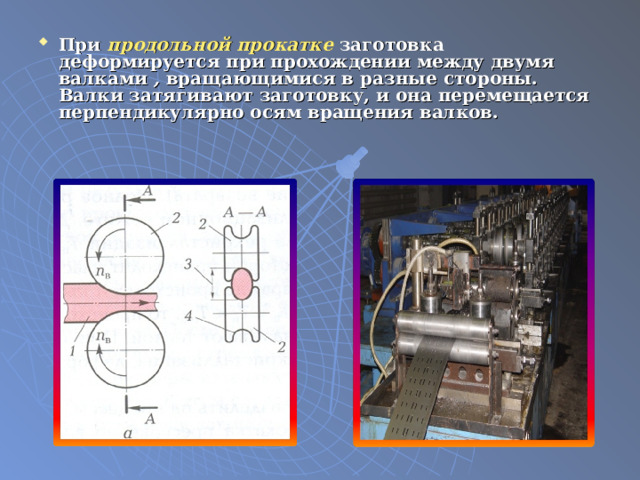

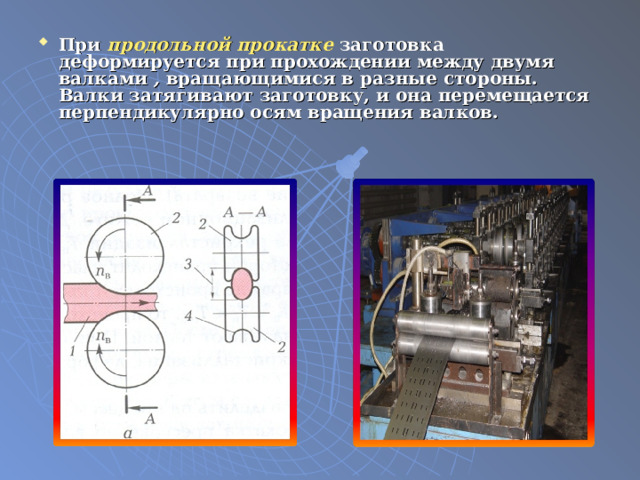

- При продольной прокатке заготовка деформируется при прохождении между двумя валками , вращающимися в разные стороны. Валки затягивают заготовку, и она перемещается перпендикулярно осям вращения валков.

- При поперечной прокатке валки , вращаясь в одном направлении, придают вращение заготовке , которая перемещается вдоль осей валков и деформируется.

При продольно-винтовой и поперечно-винтовой прокатке валки расположены на скрещивающихся осях и сообщают заготовке вращательное и поступательное движение.

продольно-винтовая

поперечно-винтовая

- В зависимости от прокатываемого профиля валки могут быть гладкими (прокатка листов, лент), ступенчатыми (прокатка полосовой стали) и ручьевыми (получение сортового проката).

- Вырез на боковой поверхности валков называют ручьем . Совокупность ручьев одной пары валков образуют калибр .