СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

План-конспект открытого урока по теме: Разметка и правка металла

Просмотр содержимого документа

«План-конспект открытого урока по теме: Разметка и правка металла»

Федеральная служба исполнения наказаний России

Федеральное Казенное Профессиональное образовательное учреждение №57

(ФКП ОУ №57)

План-конспект открытого урока

Дисциплина «Учебная практика»

Профессия: Сварщик (ручной и частично механизированной сварки (наплавки)).

Тема: « Разметка и правка».

Разработал мастер производственного обучения: А.Х. Косяшников

г. Калуга

2021г.

ПЛАН УРОКА

Дата проведения: 3 сентября 2021г

Группа: 1-1Ф

Тема № 2.1. « Разметка и правка».

Тема урока № 2.1.1. «Инструктаж по ТБ. Правка листового металла и арматурной стали. Разметка пластин. Приёмы пользования разметочными приспособлениями. Построение геометрических фигур на пластинах».

Тип урока: учебная практика.

Оборудование:

правильная плита

тиски

набор инструментов слесаря

Цели урока:

1. Образовательная - ознакомить обучаемых с технологическими процессами правки листового металла и арматурной стали, разметки пластин, приёмам пользования разметочными приспособлениями и, построения с их помощью, геометрических фигур на пластинах.

2. Развивающая – способствовать развитию мыслительной деятельности обучающихся, развитию познавательной активности в процессе обучения.

3. Воспитательная – стимулировать познавательный интерес к профессии, способствовать формированию сознательного отношения к обучению.

Учебно-производственные работы:

- изучение Инструкции№4 по охране труда при ручной обработке металла

- правка листового металла и арматурной стали

- разметка пластин

- изучение приёмов пользования разметочными приспособлениями

- построение геометрических фигур на пластинах

Ход урока

1. Вводный инструктаж (15мин)

- сообщение темы и цели урока

- ознакомление с инструкциями по технике безопасности

- ознакомление с технологическим процессом правки металла

- ознакомление с технологическим процессом разметки металла

- актуализация знаний обучаемых по заданной теме:

какой инструмент применяется при правке металла?

какие особенности правки листового металла?

какие инструменты применяются при правке закалённого металла?

где применяют разметку деталей?

какая оснастка применяется при разметке?

- сообщение новых знаний, провести инструктаж:

1. Показать инструменты, необходимые для правки металлов

2. Показать приёмы точности нанесения ударов

3. Показать приёмы правки листового металла толщиной до 0,5мм и более 0,5мм

4. Рассказать об инструментах, необходимых для разметки металла.

5. Показать приемы нанесения рисок и графические построения с помощью разметочного циркуля, угольника.

6. Показать построение геометрических фигур на пластинах, разметку по шаблону, кернение разметочных рисок.

- провести инструктаж по ТБ.

2. Текущий инструктаж и самостоятельная работа обучающихся (240мин):

Самостоятельная работа обучающихся по отработке навыков в обращении слесарным инструментом, приёмам правки листового металла, приёмам построения геометрических фигур на пластинах, разметке с помощью инструментов и по шаблону.

- отработка приёмов точности нанесения ударов

- правка полосового металла

- правка листового металла

- графические построения геометрических фигур на пластинах

- разметка плоских фигур

- разметка по шаблону

1-й обход

- проверка правильности пользования слесарным инструментом

2-й обход.

- проверка правильности приёмов правки листового металла

3-й обход.

- проверка правильности разметки детали по шаблону

Смена рабочих мест и повторение упражнений.

Уборка рабочего места.

3. Заключительный инструктаж (15)мин:

Обобщение и систематизация изученного материала

- разобрать наиболее характерные недочёты в работе обучающихся

Контроль и оценка качества работ обучающихся.

- сообщить итоги обучения и оценку качества работ

- отметить обучающихся, выполнивших работу на отлично.

Выдача домашнего задания:

- сообщить, что на следующем занятии будут изучаться упражнения по рубке листового металла по размерам в тисках и на плите

Приложение №1.

Тест на тему «Разметка и правка»

1. Разметочная линия на плоскости металла:

А) Черта

Б) Риска

В) Отметка

2. Выбрать инструменты, применяемые при правке металла:

А) Молоток слесарный

Б) Линейка металлическая

В) Кувалда

3. Правка закаленных деталей:

А) Рихтовка

Б) Зиговка

В) Выправление

4. Сколько раз можно проводить риску чертилкой при разметке:

А) Только 2 раза

Б) Только 3 раза

В) Только 1 раз

5. Каким инструментом наносят взаимно перпендикулярные риски:

А) Линейка

Б) Угольник

В) Разметочный циркуль

6. Каким инструментом намечают контур заготовки:

А) Угольник - центроискатель

Б) Транспортир

В) Кернер

7. Как на рихтовочной бабке располагают полосу из закалённого металла для рихтовки:

А) Выпуклостью вверх

Б) Выпуклостью вниз

В) Установить на ребро

8. Как наносятся удары молотком при рихтовке полосового металла:

А) По впадине начиная с середины и постепенно переходя к краям

Б) Начинать с левого края

В) Начинать с правого

9. Какое отклонение размера допускается при правке полосового металла:

А) 0,5мм на длине 500мм

Б) 1,0мм на длине 500мм

В) 0,1мм на длине 500мм

10. Если имеется несколько выпуклостей, сначала необходимо:

А) Выправить середину, а затем края заготовки

Б) Выправить левый край

В) Выправить края заготовки, а затем середину

Контрольный лист

ответов на тестовое задание по дисциплине

«Учебная практика»

Профессия: 15.01.05. «Сварщик (ручной и частично механизированной сварки (наплавки))»

Ответы

| № вопроса | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Ответ |

|

|

|

|

|

|

|

|

|

|

ФИО обучающегося_______________

Контрольный лист

ответов на тестовое задание по дисциплине

«Учебная практика»

Профессия: 15.01.05. «Сварщик (ручной и частично механизированной сварки (наплавки))»

Ответы

| № вопроса | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Ответ |

|

|

|

|

|

|

|

|

|

|

ФИО обучающегося_______________

Контрольный лист

ответов на тестовое задание по дисциплине

«Учебная практика»

Профессия: 15.01.05. «Сварщик (ручной и частично механизированной сварки (наплавки))»

Ответы

| № вопроса | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Ответ |

|

|

|

|

|

|

|

|

|

|

ФИО обучающегося_______________

Контрольный лист

ответов на тестовое задание по дисциплине

«Учебная практика»

Профессия: 15.01.05. «Сварщик (ручной и частично механизированной сварки (наплавки))»

Ответы

| № вопроса | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Ответ |

|

|

|

|

|

|

|

|

|

|

ФИО обучающегося_______________

Проверочный лист

ответов на тестовое задание по дисциплин

«Учебная практика»

Профессия: 15.01.05. «Сварщик (ручной и частично механизированной сварки (наплавки))

Ответы

| № вопроса | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Ответ | А | А,Б | А | В | Б | В | Б | А | В | В |

Критерии оценок:

5 (отлично) – 9 - 10 правильных ответов

4 (хорошо) – 7- 8 правильных ответов

3(удовлетворительно) -- 4 - 6 правильных ответов

2(плохо) – менее 4 правильных ответов

Приложение №2

Правила техники безопасности при правке и гибке металла.

1. Технология правки металла должна обеспечивать возникновение демпфирующих напряжений при ударе, это делает устойчивым положение заготовки и предохраняет от получения травмы при вылете её от удара из рабочей зоны.

2. Во время работы правщика нельзя находиться рядом с ним, а особенно сзади. Размахивая молотком, можно задеть им рядом стоящего человека

3. В работе использовать только исправные инструменты, соответствующие следующим условиям:

Молотки и кувалды должны иметь надёжно заклиненные, крепкие, без сучков и трещин рукоятки.

Бойки должны быть надёжно закреплены на рукоятках молотков и иметь гладкую, полированную и слегка выпуклую поверхность.

Рабочие части молотков, бородков, подкладок, оправок не должны иметь расклёпа.

Рабочая поверхность деревянного молотка должна иметь гладкую, ровную поверхность, без трещин и отколов. Молотки должны быть изготовлены из дерева твёрдой породы (берёза, бук, клён, дуб) и не иметь сучков.

Правильные плиты с гладкой и ровной рабочей поверхностью должны быть установлены на прочном основании.

4. Во время работы необходимо уделять особое внимание установке и закреплению в тисках круглых и плоских оправок, так как они могут вырываться из тисков и вызывать ушибы рук и ног.

5. Работы производить в специальных рабочих рукавицах, это предохранит от действия вибраций при ударах, нанесения ран от острых кромок и заусенцев , смягчит силу ударного воздействия от случайного попадания в руку.

6. Заготовку следует крепить максимально надёжно. Пруток или полоса должны иметь не менее двух точек опоры.

7. Рука, удерживающая заготовку, должна находиться на безопасном расстоянии от места нанесения удара.

8. Правку металла проводить только на надёжных подкладках, исключающих возможность соскальзывания металла при ударе

9. Подсобный рабочий должен держать металл при правке только кузнечными клещами.

10. Листы очищать только металлической щёткой, а затем ветошью или концами.

11. Обрезки металла необходимо собирать и складывать в отведённый для них ящик , чтобы избежать порезы ног и рук.

12. При засыпке трубы песком перед гнутьём, в торце одной из пробок необходимо сделать отверстие для выхода газов, иначе может произойти разрыв трубы. При гнутье труб в горячем состоянии поддерживать их только в рукавицах, чтобы избежать ожогов рук.

13. Чистота рабочего места и исправный инструмент, соблюдение общих для всех работ правил – повысит технику безопасности при выполнении правки металла.

Приложение №3.

Конспект лекций по дисциплине «Учебная практика»

по теме: «Разметка и правка».

1.Правка металла

Правку применяют в тех случаях, когда нужно устранить искажение формы заготовки – волнистость, коробление, вмятины, искривления, выпучивания и т. д. Металл можно править как в холодном, так и в нагретом виде. Нагретый металл правится легче, что справедливо и в отношении других видов его пластического деформирования, например гибки.

В домашних условиях правку нужно производить на наковальне или массивной плите из стали или чугуна. Рабочая поверхность плиты должна быть ровной и чистой. Чтобы шум от ударов был менее громким, плиту следует устанавливать на деревянном столе, с помощью которого, кроме того, можно выравнивать плиту, чтобы она находилась в горизонтальном положении.

Для правки необходим специальный слесарный инструмент. Нельзя производить ее любым молотком, который есть под рукой, металл может не только не выправиться, но и получить еще большие дефекты. Молоток должен быть изготовлен из мягкого материала – свинца, меди, дерева или резины. Кроме того, нельзя править металл молотками с квадратным бойком: он будет оставлять на поверхности следы в виде забоин. Боек молотка должен быть круглым и отполированным.

Кроме молотков, применяются деревянные и металлические гладилки и поддержки. Они используются для правки тонкого листового и полосового металла. Для правки закаленных деталей с фасонными поверхностями существуют правильные бабки.

Не стоит, наверное, напоминать, что правку (рихтовку) металла нужно производить в рабочих рукавицах независимо от того, сложная работа или нет, большая заготовка или маленькая и сильно ли она искривлена.

Чтобы проверить кривизну заготовки, нужно уложить ее на гладкую плиту той поверхностью, которая после правки должна представлять собой плоскость. Зазор между плитой и заготовкой покажет степень искривленности, которую нужно устранить. Изогнутые места необходимо отметить мелом – так гораздо легче наносить удары молотком, чем при ориентировке только на заметную глазом кривизну.

Правка полосового металла, изогнутого в плоскости, – это наиболее простая операция. Изогнутую заготовку нужно расположить таким образом, чтобы она имела две точки соприкосновения с наковальней. Удары молотком или кувалдой нужно наносить по наиболее выпуклым местам и уменьшать силу ударов по мере того, как выпуклости становятся меньше. Не следует наносить удары только с одной стороны заготовки – металл может выгнуться в обратную сторону. Чтобы этого не случилось, заготовку нужно время от времени переворачивать. По той же причине не стоит наносить несколько ударов подряд по одному и тому же месту.

Если имеется несколько выпуклостей, сначала необходимо выправить края заготовки, а затем ее середину.

Правка круглого металла. Этот вид работы в основном похож на правку полосового металла. Для этого нужно отметить неровные места мелом и расположить заготовку выпуклостью вверх, удары наносить по выпуклой части от краев изгиба к середине выпуклости. Когда основное искривление окажется выправленным, силу ударов нужно уменьшить и периодически поворачивать металлический прут вокруг его оси, чтобы не допустить искривления в обратную сторону. Металлические пруты квадратного сечения нужно править в такой же последовательности.

Правка металла, скрученного по спирали, производится методом раскручивания. Для того чтобы выпрямить кривизну, нужно один конец скрученного металла зажать в большие тиски на слесарном столе, другой – в ручные тисочки. Раскрутив металл до той степени, которую можно проконтролировать на глаз, нужно продолжить правку на гладкой выверенной плите обычном методом, контролируя кривизну на просвет.

Правка листового металла

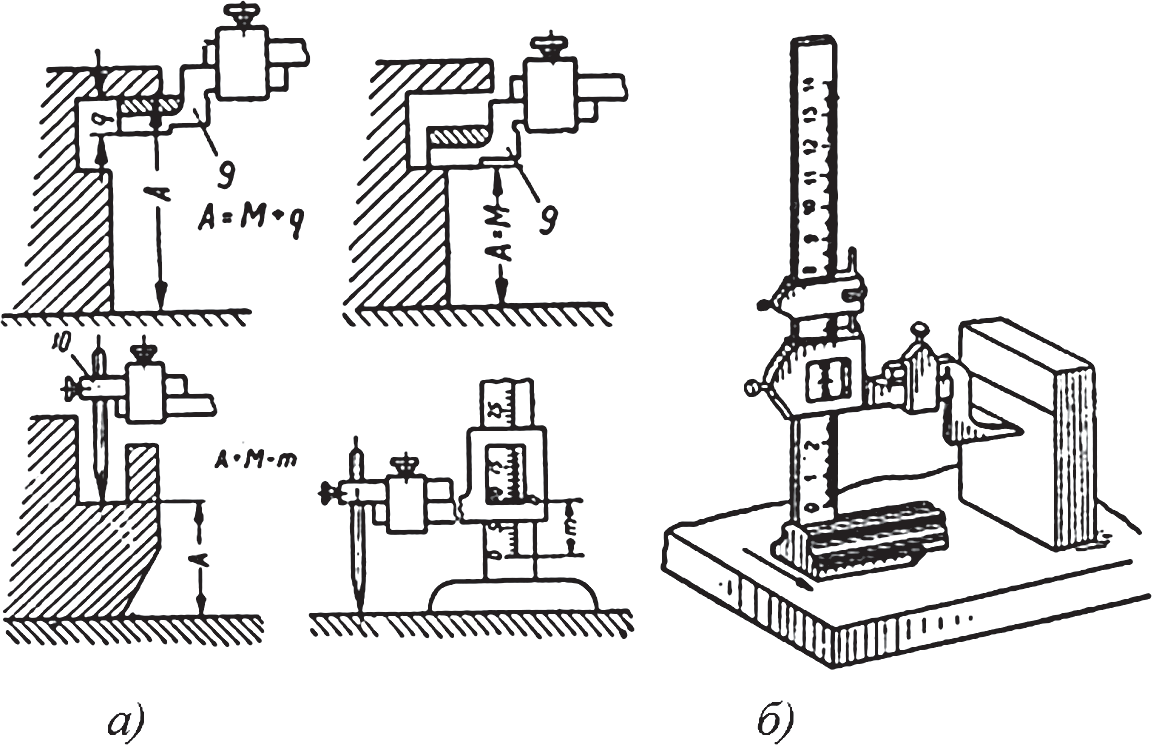

Сложность правки листового металла зависит от того, какого типа дефект имеет лист – волнистость кромки, или выпуклость, или вмятину в середине листа, или то и другое одновременно (рис. 15).

Рис. 15. Приемы правки листового металла: а – при деформированной середине листа; б – при деформированных краях листа; в – с использованием деревянной гладилки; г – с использованием металлической гладилки.

Во время правки выпуклости нужно наносить удары, начиная от края листа по направлению к выпуклости (рис. 15 а, б).

Наиболее распространенная ошибка заключается в том, что самые сильные удары наносятся по тому месту, где выпуклость наибольшая, а в результате на выпуклом участке появляются небольшие вмятины, которые еще более осложняют неровную поверхность. Кроме того, металл в таких случаях испытывает очень сильную деформацию на разрыв. Поступать нужно как раз наоборот: удары должны становиться слабее, но чаще, по мере того как правка приближается к центру выпуклости. Лист металла нужно постоянно поворачивать в горизонтальной плоскости, чтобы удары равномерно распределялись по всей его поверхности.

Если лист имеет не один выпуклый участок, а несколько, нужно сначала свести все выпуклости в одну. Для этого наносят удары молотком в промежутках между ними. Металл между выпуклостями растягивается, и они объединяются в одну. Затем нужно продолжать правку обычным способом. Если середина листа ровная, а края искажены волнами, то последовательность ударов при правке должна быть противоположной: их следует наносить, начиная от середины, продвигаясь к изогнутым краям (рис. 15, б). Когда металл в середине листа растянется, волны на его краях исчезнут.

Очень тонкие листы невозможно править даже молотками из мягкого материала: они не только оставят вмятины, но могут и порвать тонкий металл.

В этом случае для правки применяют бруски-гладилки из металла или дерева, которыми лист выглаживают с обеих сторон, периодически его поворачивая. Качество правки можно проконтролировать с помощью металлической линейки.

Тот, кто брался за правку стального листа, знает, что это работа достаточно трудная: пока выправляешь один изгиб, на листе появляются другие. Однако этого можно избежать и тем существенно облегчить работу. Стальной лист нужно уложить для правки не на гладкую плиту, как это обычно делается, а на плиту-подкладку со множеством мелких затупленных бугорков, равномерно расположенных на ее поверхности. В этом случае качество работы должно повыситься, а трудоемкость – снизиться. Металл под ударами резинового молотка будет как бы сам искать свое место. При этом на листе образуются едва заметные волны, при шпатлевке и покраске они станут заполняться и способствовать тому, что шпатлевка и краска будут держаться на металле очень крепко. Неровности после покрытия металла совершенно незаметны. Единственная сложность – как изготовить требующуюся плиту-подкладку. В домашних условиях ее действительно изготовить трудно: бугорки обычно получают, прорезая на гладкой плите большое число взаимно пересекающихся и расположенных близко одна от другой канавок. Сделать это можно на строгальном или фрезерном станке, поэтому, если есть такая возможность, лучше ею воспользоваться.

Правка закаленного металла (рихтовка)

Для правки закаленного металла (рихтовки) мягкие правочные молотки непригодны. Необходим специальный молоток с бойком из закаленного металла или с закругленной узкой стороной. Рихтовочный молоток можно изготовить самому. Для этого в узком бойке молотка необходимо сделать прорезь и плотно запрессовать в нее заточенную под радиусом 0,1–0,2 мм пластинку из твердого сплава ВК6 или ВК8.

Закаленный металл правится методом от обратного: удары нужно наносить не по выпуклому, а по вогнутому участку заготовки: она начнет выпрямляться вследствие того, что металл на вогнутой стороне будет растягиваться (рис. 16).

Рис. 16. Правка закаленного металла (рихтовка): а – полос; б, в – угольников.

Рихтовку удобнее производить не на плоской плите, а на специальной рихтовочной бабке, которая имеет выпуклую поверхность, перемещая по ней заготовку вверх и вниз.

Неразрешимой задачей неопытному слесарю представляется правка плоского угольника, у которого угол изменился и стал больше или меньше 90°. Такие угольники уже не годятся для контроля прямых углов, и, как правило, их выбрасывают. Между тем угольник из закаленного металла можно выпрямить.

Если прямой угол уменьшился и составляет менее 90°, то удары молотком нужно наносить по плоскости угольника у вершины внутреннего угла. Если угол увеличился и превышает 90°, удары следует наносить у вершины внешнего угла. После того как металл выправлен, можно приступать к его дальнейшей обработке.

2. Разметка. Нанесение разметки на заготовку или деталь

Разметкой называют операцию нанесения на обрабатываемую заготовку или ремонтируемую деталь линий (так называемых разметочных рисок), определяющих контуры детали или места, подлежащие обработке.

Разметку деталей применяют преимущественно в мелкосерийном производстве деталей и при проведении слесарных ремонтных работ.

Для производства разнообразных разметочных работ слесарь должен располагать специальными измерительными и разметочными инструментами (линейки, рейсмасы, чертилки, кернеры и др.).

Для установки, выверки и закрепления размечаемых деталей используют набор специальных приспособлений ( подкладки, призмы, угольники и пр.).

Разметку производят на разметочных плитах, на которых и располагают все приспособления и инструмент.

1. Разметочные плиты

Разметочные плиты имеют ребристую конструкцию, что придает им жесткость при сравнительно небольшом весе.

Рабочие поверхности разметочных плит должны быть точно обработаны. Во избежание деформаций плит в процессе их эксплуатации отливки между черновой и чистовой обработкой подвергают старению (выдержке на воздухе длительное время).

На верхней поверхности разметочной плиты (рис. 1, а), при отсутствии станочных пазов, прострагивают продольные и поперечные канавки глубиной и шириной 1-2 мм так, чтобы вся поверхность плиты оказалась разделенной на квадратные участки.

Большие разметочные плиты устанавливают на специальных подставках (тумбах) с выдвижными ящиками для хранения инструмента. Разметочные плиты малых размеров помещаются на деревянных подставках и устанавливают непосредственно на верстаках.

Высота от пола до рабочей поверхности разметочной плиты малых или средних размеров составляет 800–900 мм, а плиты больших размеров – 700 мм.

Разметочная плита должна иметь свободное пространство для обхода и для возможности работать с любой стороны.

Проверку плоскостности разметочных плит осуществляют с помощью точной проверочной линейки и щупа. Для этого линейку накладывают своей рабочей поверхностью на рабочую поверхность разметочной плиты. Зазоры между этими поверхностями контролируют щупом. Толщина щупа, который проходит в щель между линейкой и разметочной плитой, не должна превышать 0,03–0,05 мм.

Правильность рабочих поверхностей шабреных разметочных плит (рис. 1, б), предназначенных для точной разметки и поверочных работ, проверяют на краску поверочной линейкой. Число пятен в квадрате 25х25 мм должно быть не меньше 12.

Рис. 1. Разметочные плиты

2. Оснастка

Для того чтобы установить деталь на рабочей плоскости разметочной плиты, применяют опорные подкладки, призмы, домкраты, специальные приспособления, кубики и угольники, располагающие точно обработанными призматическими и вертикальными поверхностями, перпендикулярными к поверхности плиты. Подкладки используют также для предохранения рабочей поверхности разметочной плиты от повреждения необработанными (черными) поверхностями размечаемых деталей.

Подкладки плоские (рис. 2, а) и призматические (рис. 3) располагают непосредственно на рабочей поверхности разметочной плиты.

Рис. 2. Подкладки для установки детали на разметочной плите

Рис. 3. Призма (а) и угольник (б) для установки деталей

Детали, имеющие плоское основание, плоский торец или три опоры, разнесенные на максимальное расстояние по габариту детали, необходимо устанавливать для разметки на трех подкладках, подобранных по высоте. Если необходимо деталь ориентировать в горизонтальной плоскости, то подбирают подкладки или набор подкладок под опоры, при которых деталь займет горизонтальное положение. В этом случае удобно также использовать регулируемые по высоте подкладки. На рис. 2, б показана регулируемая подкладка, которая регулируется по высоте вращением винта 1, который перемещает клин 2 по клину 3. На боковой поверхности нижнего клина нанесена шкала, которая позволяет более точно устанавливать высоту подкладки.

Цилиндрические детали помещают на призматических подкладках с треугольными вырезами (рис. 3, а). В наборе вспомогательных инструментов обычно имеется несколько таких подкладок с одинаковыми вырезами.

Для удобства разметки деталь может быть закреплена на угольнике (рис. 3, б), установленном на разметочной плите. На полках угольника имеются сквозные отверстия, через которые деталь можно крепить к угольнику.

3. Инструмент для разметки и методы работы с ним

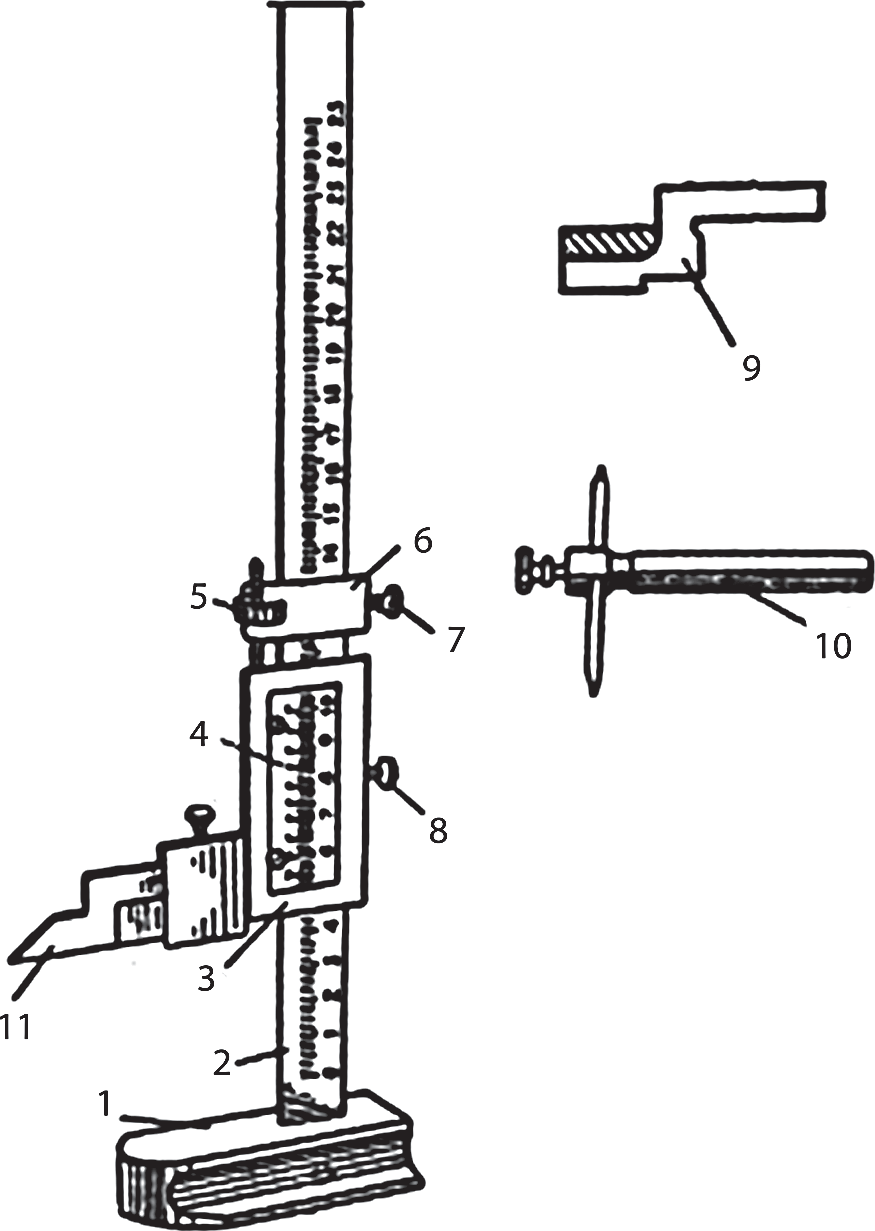

Перед разметкой производят выверку установки детали на разметочной плите. Выверяют установку детали по высоте при помощи штангенрейсмаса. Штангенрейсмасы применяют для точной разметки и измерения высот. Штангенрейсмас (рис. 4) состоит из основания 1, штанги 2, рамки 3, закрепляемой на штанге винтом 8, нониуса 4, державки 6, закрепляемой винтом 7, и микрометрической подачи 5 рамки. В рамку 3 вставляют сменные ножки. Ножки имеют различное назначение: так, ножка 9 – служит для измерения высоты, 10 – для закрепления круглых чертилок, 11 – для разметки. Ножки, которые могут быть также использованы для нанесения рисок на размечаемых деталях, специально затачивают, создавая необходимые для разметки режущие лезвия. Способы отсчета размеров по штангенрейсмасу такие же, как и для штангенциркуля.

Рис. 4. Штангенрейсмас с принадлежностями (ножками)

Измерение или разметку штангенрейсмасом производят на разметочной плите. Перед измерением проверяют нулевую установка инструмента. Для этого рамку с ножкой опускают до соприкосновения с плитой или специальной базовой поверхностью (в зависимости от вида ножки). При таком положении нулевое деление нониуса должно совпасть с нулевым делением шкалы штанги.

Проверив настройку штангенрейсмаса, можно приступить к измерениям (рис. 5, а). При измерении высоты детали опускают вручную рамку с ножкой, немного не доводя ее до детали. Дальнейшее перемещение ножки до соприкосновения с деталью осуществляют с помощью гайки 5 микрометрической подачи.

Рис. 5. Настройка инструмента на размер

Затем скользящим движением штангенрейсмаса по плите от детали выводят ножку из соприкосновения с деталью. После этого скользящим возвратным движением штангенрейсмаса по плите делают попытку поставить ножку на прежнее место. Если натяг был большой, то ножка уткнется в деталь, если натяга не было, то не произойдет соприкосновения с деталью. Если натяг был небольшой, то ножка, соприкоснувшись с деталью, станет на свое место. В этом положении рамку стопорят винтом 8.

При измерении с помощью игл (рис. 5, а) необходимо от показания штангенрейсмаса М вычесть величину m, которая соответствует такому положению рамки 2, когда острие иглы находится в одной плоскости с плоскостью основания прибора. При разметке размер устанавливают по шкалам нониуса и штанги заранее (рис. 5, б). Риску на детали прочерчивают острым концом ножки при перемещении штангенрейсмаса по плите, стараясь перемещать ножку перпендикулярно к размечаемой поверхности.

Нанесение вертикальных рисок можно производить по угольнику.

Угольники (90°) применяют для проверки (или разметки) прямых углов. Угольники (рис. 6, а) служат для проверки неточных изделий. Такие угольники изготовляются цельными, из одного куска материала, и имеют обе стороны одинаковой толщины.

Рис. 6. Угольники

Угольники с широким основанием (рис. 6, б) отличаются тем, что короткая сторона их толще длинной. Они предназначены для проверки прямоугольности при установке изделия на проверочной плите.

Чертилка круглая является инструментом для нанесения разметочных рисок (рис. 7). Она изготовляется из круглой инструментальной стали марки У10 или У12. Рабочий конец чертилки закаливают до твердости 55–58 HRC на длине 20–30 мм и остро затачивают.

Рис. 7. Чертилки

В целях повышения износоустойчивости чертилок их концы иногда покрывают тонким слоем твердого сплава.

Для нанесения вертикальных рисок угольник устанавливается широким основанием на плиту, длинной стороной прислоняется к размечаемой поверхности в вертикальной плоскости (рис. 8, а). Выверяют положение кромки длинной стороной угольника в горизонтальной плоскости и чертилкой наносят вертикальную риску на размечаемой поверхности.

Рис. 8. Нанесение вертикальных разметочных линий

В результате повторения операций с нанесением горизонтальных и вертикальных рисок можно получить пересечение рисок, по которым впоследствии будут просверлены отверстия (рис. 8, б). Для того, чтобы взаимное расположение отверстий было более точным, необходимо их координаты наносить на плоскость от основания плиты и от боковой грани заготовки, если она вертикальна, или от произвольно проведенной вертикальной линии, но тогда необходимо пересчитать координаты положения вертикальных рисок от этой вертикальной линии.

Разметочные кернеры (рис. 9, а) служат для сохранения точности расположения отверстий при сверлении по разметке. Для этого необходимо накернить их расположение (на пересечении рисок сделать углубления, керны (рис. 9, б).

Рис. 9. Разметочный кернер (а) и накернивание (б)

Разметочные кернеры изготовляют из инструментальной стали У7А или реже У8А и подвергают термообработке. Острие кернера затачивают на конус с углом 60°.

При более точной разметке используют малые кернеры с острием, заточенным под углом 30–45°.

У кернера для наметки разметки отверстий, подлежащих сверлению, угол заострения делают равным 75°.

Во время работы разметочные риски становятся мало заметны из-за стружки, пыли, следов замасленных рук и т.п. Поэтому после нанесения рисок производят также их накернивание.

При работе кернер удерживают тремя пальцами левой руки (рис. 9, б). Опираясь на мизинец руки, кернер наклоняют в сторону от себя и совмещают его острый конец с центром перекрестия или с серединой разметочной риски. Найдя нужную точку и зафиксировав на ней мизинцем положение острия кернера, приводят кернер в положение перпендикулярное к накерниваемой поверхности, после чего правой рукой наносят резкий удар молотком по бойку кернера. Необходимо следить, чтобы в момент удара кернер и молоток находились на одной вертикали с тем, чтобы не произошло смещения острия кернера в момент удара молотком.

При ремонте часто приходится увязывать размеры сопрягаемых деталей, обрабатывая одну из деталей по другой. В таких случаях прибегают к разметке “по месту”. Если, например, необходимо сместить резьбовые отверстия на корпусе под фланец, то фланец устанавливают в нужное положение, в крепежное отверстие вставляют направляющую втулку и через нее производят накернивание положения резьбового отверстия. После сверления и нарезания резьбы устанавливают фланец на место и через новое резьбовое отверстие крепят его к корпусу болтом. Затем через втулку накернивают положение остальных отверстий.

При накернивании контуров деталей центры этих углублений (кернов) должны располагаться точно на разметочных линиях, чтобы после обработки детали на ее поверхности оставалась несрезанной половина керна. На длинных рисках простого очертания керны располагают с шагом 20 ÷ 100 мм; на коротких рисках, а также в углах, перегибах и закруглениях – с шагом 5 ÷ 10 мм. На закруглениях керны располагают с меньшим шагом. На пересечениях рисок керны располагают в том случае, если это необходимо для последующей механической обработки (для сверления отверстий, сопряжения поверхностей, ограничения перемещения инструмента и т.п.).

Обработанные поверхности точных деталей обычно не накернивают либо же ставят керны на продолжении рисок – на боковых сторонах детали.

В ряде случаев на постоянном расстоянии от рабочих рисок наносят контрольные риски, которые не накернивают.

Циркули используют для разметки окружностей и дуг, деления отрезков и окружностей, а также для геометрических построений. Циркулями пользуются и для переноса размеров с измерительных линеек на деталь.

Разметочные циркули бывают различными по конструктивному исполнению, но в основном состоят из двух шарнирно соединенных ножек со вставными иглами.

Особенностью конструкции циркуля на рис. 10, а является наличие устройства 3, которое дает возможность установить расстояние между иглами циркуля непосредственно по его шкале с точностью до 0,2 мм. Микрометрические винты 1 и 2 повышают точность этой установки. Сменные иглы 4 затягиваются гайками 5.

Рис. 10. Слесарные циркули: а – циркуль с измерительной шкалой; б – разметочный штангенциркуль

На рис. 10, б показан разметочный штангенциркуль, в основном предназначенный для разметки линий и окружностей больших диаметров. Он состоит из штанги 3 с миллиметровыми делениями и измерительных ножек – неподвижной ножки 2 с измерительной иглой 10, которая может устанавливаться по высоте и стопориться в нужном положении стопорным винтом 1, и подвижной ножки 9 с рамкой 5 и с нониусом 6, которая закрепляется на штанге 3 в нужном положении стопорным винтом 4. Стопорный винт 7 предназначен для закрепления вставной иглы 8 или резца.

Разметка будет более четкой, если поверхности заготовки, подлежащие разметке, окрасить меловой краской или раствором медного купороса, быстросохнущими лаками и красками. Краску берут готовую или приготовляют сами.

Меловую краску готовят из порошка мела, разведенного в воде, с добавлением небольшого количества растительного (льняного) масла и столярного клея. Для получения раствора медного купороса берут три чайные ложки купороса на стакан воды.

Меловым раствором покрывают черновые необработанные поверхности. Раствором медного купороса окрашивают только стальные и чугунные заготовки с предварительно обработанными поверхностями небольшой площади

Приложение №4

Задачи для закрепления изученного материала:

Рассмотрим некоторые простейшие задачи на построение.

Задача 1. От начало луча МN отложите отрезок, равный данному отрезку АВ.

1. Построим окружность с центром в точке М и радиусом АВ. Она пересечет луч в точке P. Отрезок MP равен отрезку АВ.

Задача 2. От заданного луча АВ в заданную полуплоскость отложите угол, равный данному углу MVP.

1. Построим две окружности одного и того же радиуса одну, с центром в точке А, а другую с центром в точке N. Первая окружность пересечет луч АВ в точке B1, а вторая пересечет стороны угла MNP в точках M1 и P1.

2. Построим отрезок М1Р1.

3. Построим окружность с центром в точке В1 с радиусом М1Р1. Эта окружность пересечет в двух точках построенную окружность с центром в точке А. Ту точку, которая лежит в заданной полуплоскости, обозначим буквой С.

4. Построим луч АС. Угол ВАС — искомый.

Задача 3. Построить середину данного отрезка А В.

1. Построим окружность с центром в точке А и радиусом r=АВ.

2. Построим окружность с центром в точке В и радиусом r=АВ.

Две окружности пересекаются в точках М и N.

3. Проведем прямую MN. Она пересечет отрезок АВ в искомой точке О.

Задача 4. Разделите пополам данный на плоскости угол АОВ.

1. Построим окружность произвольного радиуса с центром в точке О.

Она пересечет стороны данного угла в точках М и N.

2. Построим две окружности с центрами в точках М и N и радиусом, равным ОМ.

Задача 5. Через данную точку А вне данной прямой а проведите прямую, перпендикулярную данной.

1. Построим окружность с центром в точке А и радиусом r, большим расстояния от точки А до прямой а. Окружность пересечет прямую а в двух точках В и С.

2. Построим две окружности: одну с центром в точке В и радиусом, равным АВ, а другую — с центром в точке С и радиусом, равным АС. Эти окружности пересекаются в двух точках: в точке А и в точке А1, симметричной точке А относительно прямой а.

3. Построим прямую АА,. Это и есть искомый перпендикуляр к прямой а.

Окружности пересекутся в точках О и O1.

4. Построим луч ОО1 Этот луч является биссектрисой угла, то есть луч делит угол на две равные части.

Задача 6. Через данную точку А вне данной прямой а проведите прямую, параллельную данной.

1. На данной а прямой построим точку В. Построим отрезок АВ.

2. На данной прямой а отложим отрезок ВС, равный отрезку АВ.

3. Построим две равные окружности с радиусом, равным АВ, одну с центром в точке А, а другую с центром в точке С. Окружности пересекутся в точке D.

4. Строим прямую AD, которая является параллельной данной.

Задача 7. Разделите данный отрезок АВ в отношении m/n (m и n - натуральные числа).

1. Построим вспомогательный луч АС, на котором отложим m+n равных между собой отрезков. Пусть Р конечная точка последовательности этих отрезков, а точка К отделяет m первых отрезков.

2. Построим прямую РВ, и через точку К проведем прямую, параллельную прямой РВ. Последняя прямая пересечет отрезок АВ в искомой точке Н, которая делит отрезок АВ в указанном отношении

Приложение №5.

1. Инструкционно – технологическая карта.

Разметка металла

Инструменты. Материалы. Оборудование:

Измерительные линейки;

Штангенциркули;

Разметочные циркули;

Чертилки;

Угольники с широким основанием 90гр.

Кернеры;

Транспортиры;

Разметочные молотки;

Металлические щетки;

Скребки.

Наждачная бумага;

Медный купорос;

Мел;

Ветошь;

Быстросохнущий лак.

Разметочные плиты;

Рефлекторный светильник;

Учебные заготовки;

Шаблоны.

Технологический процесс Указания и пояснения

1. Окрашивание поверхности под разметку.

Выбор красителя в зависимости от материала заготовки.

1. Для окрашивания необработанных поверхностей применяют меловой раствор (600 гр. мела + 50 гр. столярного клея + 4 л воды).

2. Чисто обработанные поверхности изделий из черных металлов окрашивают раствором

медного купороса (2-3 чайные ложки медного купороса на стакан воды) или специальным лаком для разметки.

Окрашивание поверхности раствором.

1. Взять заготовку в левую руку и держать наклонно.

2. Кисть взять в правую руку и перекрестными вертикальными и горизонтальными

движениями нанести ею на поверхность детали тонкий равномерный красящий слой; краситель надо набирать только концом кисти в небольшом количестве во избежание образования потеков.

3. Просушить окрашенную поверхность.

2. Нанесение рисок.

1. Выбрать чертилку в зависимости от металла размечаемой детали:

Стальные – при разметке грубых и предварительно обработанных деталей.

Латунные – при разметке отшлифованных поверхностей готовых деталей.

2. Нанести риски чертилкой, располагая ее с наклоном по направлению перемещения и с наклоном в сторону от линейки; угол наклона чертилки не должен изменяться в процессе нанесения рисок; заостренный конец чертилки все время должен быть прижат к линейке, а линейка – плотно прижата к детали.

3. Риску проводить только один раз.

Важно: разметку нужно начинать с нанесения основных центровых рисок, осей, а затем всех горизонтальных, вертикальных и, наконец, наклонных рисок.

3. Графические построения.

Построение прямой АВ.

1. Подготовить поверхность заготовки к разметке.

2. Взять обработанный торец или ребро заготовки за начало отсчета – базу

3. Наложить линейку на размечаемую поверхность, совместив деление отсчитываемого размера с базой (нижняя и боковая стороны детали).

4. По нулевому делению линейки чертилкой нанести метку

5. Нанести такую же метку и с другой стороны детали.

6. Через нанесенные метки по наложенной на деталь линейке провести чертилкой линию.

Нанесение прямых параллельных рисок.

1. Наложить угольник на размечаемую поверхность так, чтобы полка его была

прижата к обрабатываемой стороне заготовки. Придерживая угольник левой рукой, провести риску, прижимая при этом чертилку к ребру угольника. Передвигая угольник вдоль

обработанной стороны заготовки, проводить на ней параллельные риски.

Нанесение прямой линии параллельно заданной прямой АВ на определенном расстоянии L

1. Из произвольных точек a и b на прямой AB, с помощью разметочного циркуля, провести дуги радиусом L.

2. Прямая MN, касательная к этим дугам, будет параллельной заданной прямой AB и

отстоять от нее на заданном расстоянии L

Нанесение взаимно перпендикулярных рисок с помощью разметочного циркуля.

1. Подготовить поверхность заготовки к разметке.

2. Провести на подготовленной поверхности произвольную риску AB

3. Примерно на середине риски отметить и накернить точку 1.

4. По обе стороны от точки 1 циркулем, установленным на один размер, сделать на

риске засечки 2 и 3, а в них – керновые углубления.

5. Установить циркуль на размер, превышающий размер между точками 1 и 2

(1 и 3) на 6-8 мм.

6. Установить неподвижную ножку циркуля в точку 2 и подвижной ножкой провести дугу, пересекающую риску.

7. То же самое проделать, установив неподвижную ножку циркуля в точку 3.

8. Провести через точки пересечения дуг 4 и 5 и точку 1 риску, которая будет перпендикулярна первоначальной.

Нанесение взаимно перпендикулярных рисок с помощью угольника.

1. Подготовить поверхность заготовки к разметке.

2. Заготовку положить в угол разметочной плиты, выверить ее положение относительно боковых поверхностей a и б плиты и слегка прижать грузом или закрепить струбциной, чтобы она не сдвигалась в процессе разметки.

3. Приложить угольник к боковой поверхности б разметочной плиты и провести первую риску.

4. Приложить угольник полкой к боковой поверхности a и провести вторую риску, которая будет перпендикулярна первой.

Нанесение рисок под заданным углом.

Под углом 90º:

Подготовить поверхность заготовки к разметке.

С помощью линейки нанести на нее произвольную риску AB

Из произвольной точки O провести окружность через будущую вершину угла - точку A; эта окружность пересечет прямую AB в точке E.

Через точки O и E провести прямую до пересечения с окружностью в точке D;

5. Отрезки AD и AB образуют прямой угол.

Под углом 45º:

Подготовить поверхности заготовки к разметке.

Разметить на ней плоским угольником прямой угол AOB

Из вершины произвольным радиусом описать дугу, пересекающую стороны угла в точках m и n.

Из точек m и n радиусом, большим половины дуги, сделать засечки и точку пересечения этих засечек K соединить прямой с вершиной угла O; каждый из полученных двух углов будет равен 45º.

С помощью транспортира:

Подготовить поверхности заготовки к разметке.

Провести прямую риску и отметить на ней произвольную точку, накернив ее

Приложить к риске основание транспортира.

Удерживая левой рукой основание транспортира, правой рукой поворачивать широкий конец линейки до тех пор, пока конец линейки, имеющий форму стрелки, не совпадет с

делением заданных градусов, нанесенных на дуге транспортира.

Закрепить линейку винтом и чертилкой нанести риску.

4. Разметка плоских фигур.

Построение квадрата внутри окружности.

1. Подготовить поверхность заготовки к разметке.

2. Наметить и накернить центр окружности O; провести из него разметочным циркулем

окружность.

3. Провести диаметр окружности AB и из точек A и B произвольным радиусом сделать

по две засечки, пересекающиеся в точках C и D. Прямая CD пересекает окружность в

точках M и N и делит диаметр AB на две равные части; точки A, M, B, H делят

окружность на четыре равные части.

4. Соединив рисками эти точки, получим квадрат.

Построение шестиугольника внутри окружности.

1. Подготовить поверхность заготовки к разметке.

2. Наметить и накернить центр O окружности и провести из него с помощью разметочного циркуля окружность.

3. Провести диаметр AB.

4. Из точек A и B прочертить дуги радиусом данной окружности, которые пересекут ее в

точках K, M, D и C. Точки A, M, D, B, C и K делят окружность на шесть равных частей.

5. Соединив рисками эти точки, получим шестиугольник.

Разметка центров отверстий на данном расстоянии от ребер заготовки.

1. Подготовить поверхность заготовки к разметке.

2. Принять за базу боковые обработанные стороны заготовки.

3. Циркулем по масштабной линейке снять размер 20 мм.

4. Не сбивая циркуля, прочертить от ребер заготовки по две пересекающиеся риски.

5. В точках пересечения рисок выполнить керновые углубления для центров отверстий.

Отыскание центров окружностей с помощью угольника – центроискателя.

1. Подготовить поверхность заготовки к разметке.

2. Наложить на торец заготовки угольник – центроискатель так, чтобы его стороны касались цилиндрической поверхности детали.

3. Левой рукой прижать плотно угольник и линейку к поверхности цилиндра в его

торцовой части.

4. Правой рукой провести чертилкой диаметральную риску a –a

5. Повернуть угольник – центроискатель на угол, примерно равный 90º и провести вторую диаметральную риску b – b

6. Проверить точность разметки окружности разметочным циркулем; при правильной разметке подвижная ножка должна совпадать по всей длине окружности с поверхностью цилиндра.

Разметка по шаблону.

1. Подготовить поверхность заготовки к разметке.

2. Установить заготовку на разметочную плиту так, чтобы она плотно прилегала к ней

3. Наложить шаблон на размечаемую заготовку так, чтобы он плотно прилегал к ней.

4. Пальцами левой руки прижимать шаблон к заготовке, а пальцами правой руки прочерчивать чертилкой вдоль контура шаблона риски, строго сохраняя неизменный угол наклона и нажим на чертилку.

5. Кернение разметочных рисок.

1. Выбрать кернер и проверить соответствие его размеров и угла заточки размечаемой заготовке.

2. Взять кернер тремя пальцами левой руки и поставить острым концом точно на разметочную риску так, чтобы острие кернера находилось строго на середине риски, наклонив кернер в сторону от себя, прижать его к намеченной точке.

3. Поставить кернер вертикально

4. Нанести легкий удар молотком.

2. Инструкционно – технологическая карта.

Правка металла

Инструменты Материалы Оборудование

Молотки со вставными бойками (из мягкого металла: свинцовые, алюминиевые, латунные и из

твердых сплавов).

Деревянные молотки (киянки).

Металлические накладки.

Мел.

Круглые прутки различных диаметров.

Валы.

Заготовки, имеющие различные изгибы.

Заготовки из листового металла.

Трубы небольшого диаметра (стальные и из цветного металла).

Оборудование:

Правильные плиты.

Винтовые прессы.

Приспособления:

Бруски.

Гладилки.

Поверочные плиты.

Технологический процесс Указания и пояснения

1. Отработка приемов точности нанесения ударов.

1. Взять отрезок стальной полосы и обозначить на ней мелом или кернером условные места для нанесения ударов – кружочки разных диаметров.

2. Надеть рукавицы. Взять молоток и полосу. Принять рабочее положение. Стоять прямо, свободно, устойчиво.

3. Положить полосу на плиту так, чтобы метки находились в пределах плоскости плиты, плотно прилегая к ней.

4. Выполнить упражнение на точность нанесения ударов. Удары наносить локтевые. Смотреть только на место удара.

5. По мере овладения навыками на одном круге переходить к следующим кругам меткам меньшей площади.

2. Правка полосового металла.

Изогнутого по плоскости.

1. Отметить выпуклые места мелом.

2. Надеть рукавицы.

3. Положить полосу на плиту выпуклостью вверх, так чтобы она соприкасалась с плитой

по двум линиям.

4. Наносить по выпуклым местам полосы сильные удары молотком, уменьшая силу ударов по мере выправления.

5. Наносить удары молотком от края к середине выпуклости.

6. Проверить точность правки на плите на просвет или с помощью щупа либо поверочной линейки. Отклонение – не более 0,1 мм на длине 500 мм.

Изогнутого по ребру.

1. Определить границы кривизны.

2. Положить искривленную полосу на плиту.

3. Удары наносить носком молотка по вогнутой части полосы, располагая его поперек кромки, до тех пор, пока полоса не примет прямолинейную форму

5. Допустимое отклонение от прямолинейности – до 0,1 мм на длине 500 мм.

Со спиральной кривизной.

1. Закрепить полосу в тисках перпендикулярно их губкам.

2. Конец полосы зажать ручными тисками.

3. Вставить в разъем ручных тисков металлический рычаг (стержень, пруток, стальную полосу).

4. Равномерным вращением выправить спиральный изгиб.

5. Окончательную правку провести обычным (описанным выше) способом.

6. Контроль правки – «на глаз», наложением на поверочную плиту (по просвету) или с помощью щупа.

3. Правка листового металла.

Стальным молотком.

1. Положить лист на плиту и с помощью линейки определить выпуклости, границы которых обвести мелом или графитовым карандашом.

2. Определить последовательность нанесения ударов в зависимости от количества выпуклостей и их расположения:

Если на заготовке имеется одна выпуклость, находящаяся посередине листа, то удары наносить от края листа по направлению к выпуклости.

Если выпуклость расположена по краям листа (волнистость), удары следует наносить от середины к краям листа.

На листе с несколькими выпуклостями удары наносить в промежутках между выпуклостями, после этого править каждую отдельную выпуклость.

3. После устранения волнистости лист перевернуть и легкими ударами восстановить его прямолинейность (удары наносить частые, но не сильные, по мере приближения к границам выпуклости удары наносить чаще и слабее).

Толщиной более 0,5 мм киянкой или молотком с мягкими вставками.

1. Уложить лист на плиту выпуклостью вверх.

2. Обвести границы неровностей мелом или графитовым карандашом.

3. Прижать лист к плите, молотком (деревянным или с медными, латунными, свинцовыми вставками) наносить удары между выпуклостями, периодически переворачивая лист.

4. Приемы правки такие же, как и стальным молотком.

5.Контроль качества – отсутствие забоин и вмятин; поверхность листа ровная, с отклонением ± 0,001 мм на 200 мм длины.

Толщиной менее 0,5 мм.

1. Уложить лист на плиту выпуклостью вверх. Прижать рукой к плите.

2. Взять брусок (деревянный или металлический), наложить на лист и с незначительным нажимом перемещать слева направо, вдоль листа до его края.

3. В конце правки нажим ослабить и движением в обратную сторону без усилия перемещать в начальное положение. Выполнять до полного выправления листа.

4. Переворачивать лист с одной стороны на другую, разглаживать до полного выпрямления.

4. Правка стальных прутков.

Диаметром до 12 мм на правильной плите.

1. Круглые прутки диаметром до 12 мм правят и проверяют так же, как и полосовой металл

Диаметром 12 – 30 мм на призмах.

1. Определить выпуклые места и наметить их мелом.

2. Установить пруток на призмы, расстояние между которыми 50 – 100 мм, выпуклостью

вверх.

3. Наносить удары по выпуклому месту молотком со вставкой из мягкого металла

(если правка производится стальным молотком – применять подкладку из мягкого металла).

4. Качество правки определять на плите по просвету между плитой и перекатываемым по

ней прутком.

5. Правка деталей из закаленного металла (рихтовка).

Закаленной полосы.

1. Расположить полосу на рихтовальной бабке выпуклостью вниз.

2. Рихтовальным молотком наносить не сильные, но частые удары по впадине, начиная с ее середины и постепенно переходя к краям.

3. Прямолинейность проверить на плите по просвету.

Закаленного уголка до угла 90 градусов

1. Положить угольник на правильную плиту.

2. Удары молотком наносить у вершины внутреннего угла, если угольник имеет угол

меньше 90 градусов.

3. Если угол больше 90 градусов, удары молотком наносить у вершины наружного

угла.

4. Удары наносить с обеих сторон угольника.

5.Заканчивать правку, если ребра примут правильную форму и оба угла будут равны 90

градусов.

6. Правка труб и пустотелых деталей (правка на ручных прессах).

1. Перекатыванием вала по плите определить выпуклость и отметить ее мелом.

2. Установить вал на призмы под винт пресса выпуклостью вверх.

3. Вращая рычаг, нажать винтом пресса на вал, периодически проверяя прямолинейность

вала линейкой «на просвет» (под шпиндель пресса установить подкладки из мягкого металла).

4. Окончательный контроль прямолинейности провести в центрах с помощью индикатора

Приложение №5

Оценочный лист

|

ФИО | Оценка | ||||||||||||

| Карточки заданий | Организ. рабочего места | Подготовка поверхности под правку |

Правка | Контроль готового изделия (ВИК) |

Итог | ||||||||

| 1 |

|

|

|

|

|

|

| ||||||

| 2 |

|

|

|

|

|

|

| ||||||

| 3 |

|

|

|

|

|

|

| ||||||

| 4 |

|

|

|

|

|

|

| ||||||

| 5 |

|

|

|

|

|

|

| ||||||

| 6 |

|

|

|

|

|

|

| ||||||

| 7 |

|

|

|

|

|

|

| ||||||

| 8 |

|

|

|

|

|

|

| ||||||

| 9 |

|

|

|

|

|

|

| ||||||

| 10 |

|

|

|

|

|

|

| ||||||

| 11 |

|

|

|

|

|

|

| ||||||

| 12 |

|

|

|

|

|

|

| ||||||

| 13 |

|

|

|

|

|

|

| ||||||

| 14 |

|

|

|

|

|

|

| ||||||

| 15 |

|

|

|

|

|

|

| ||||||

| 16 |

|

|

|

|

|

|

| ||||||

| 17 |

|

|

|

|

|

|

| ||||||

| 18 |

|

|

|

|

|

|

| ||||||

| 19 |

|

|

|

|

|

|

| ||||||

| 20 |

|

|

|

|

|

|

| ||||||

| 21 |

|

|

|

|

|

|

| ||||||

| 22 |

|

|

|

|

|

|

| ||||||

| 23 |

|

|

|

|

|

|

| ||||||

| 24 |

|

|

|

|

|

|

| ||||||

| 25 |

|

|

|

|

|

|

| ||||||

Критерии оценки:

«Отлично» - обучающийся владеет знаниями по оценке контроля качества, умело пользуется шаблонами. Выполнил качественно требования технологии сварки стыкового соединения в нижнем и горизонтальном положениях сварного шва.

«Хорошо» - обучающийся владеет знаниями по оценке контроля качества, умело пользуется шаблонами. Выполнил качественно требования технологии сварки стыкового соединения в нижнем и горизонтальном положениях сварного шва. Нарушил требования организации труда.

«Удовлетворительно» - обучающийся владеет знаниями по оценке контроля качества, но не пользуется шаблонами для оценки качества. Выполнил требования технологии сварки стыкового соединения в нижнем и горизонтальном положениях сварного шва не в полном объеме. Нарушил требования организации труда