Казахский гуманитарно-юридический и технический колледж

Курсовой проект

по дисциплине: «Техническое обслуживание автотранспортных средств»

на тему: Проектирование электротехнического участка

Выполнил: студент гр. Тора-9-24 А.Ни

Принял: Ж.Бекбауов

Рассмотрен на заседании ПЦК «Технических дисциплин»

Протокол №___ «___»__________2017г.

Председатель ПЦК: ________________C.У.Тулегенов

Кызылорда, 2017 год

Казахский гуманитарно-юридический и технический колледж

ЗАДАНИЕ

На курсовое проектирование

Тема: Проектирование электротехнического участка

Студенту 3 курса группы ТОРА-9-24 по специальности 1201000-«Техническое обслуживание и ремонт автомобильного транспорта»

Ни Антон

(Фамилия, имя, отчество)

Содержание пояснительной части курсового проекта

|

| Введение |

| 1 | Общая часть |

| 2 | Технологическая часть |

|

| Заключение |

|

| Список литературы |

Дата выдачи «___»___________2017г

Срок выполнения«___»___________2017г

Руководитель проекта____________Бекбауов Ж.

| Содержание |

|

| Введение | 4 |

|

| 1. 1. Исходные данные для технологического расчета | 6 |

|

| 1.1 Исходные данные, принимаемые по отчетным данным АТП | 6 |

|

| 1.2 Исходные данные, принимаемые по нормативной литературе

| 7 |

|

| 1.3 Корректировка исходных нормативов ТО и ТР

| 7 |

|

| 2. Расчет производственной программы | 9 |

|

| 2.1 Определение коэффициентов технической готовности и использования парка и общего годового пробега автомобилей

| 9 |

|

| 2.2 Определение годовой программы по ТО и диагностике автомобиля

| 10 |

|

| 2.3 Определение суточной программы по ТО и диагностированию автомобилей

| 12 |

|

| 3. Расчет годового объема работ и численности производственных рабочих

| 14 |

|

| 3.1 Определение расчетной нормы трудоемкости на одно ЕО, ТО-1, ТО-2, СО, Д-1, Д-2 и удельной трудоемкости ТР

| 14 |

|

| 3.2 Определение общей годовой трудоемкости ТО и диагностики подвижного состава

| 17 |

|

| 3.3 Определение годового объема работ по ТР автомобилей

| 20 |

|

| 3.4 Расчет технологически (явочного) необходимого количества рабочих

| 23 |

|

| 3.5 Расчет производственных площадей

| 24 |

|

| 3.5.1 Подбор технологического оборудования

| 24 |

|

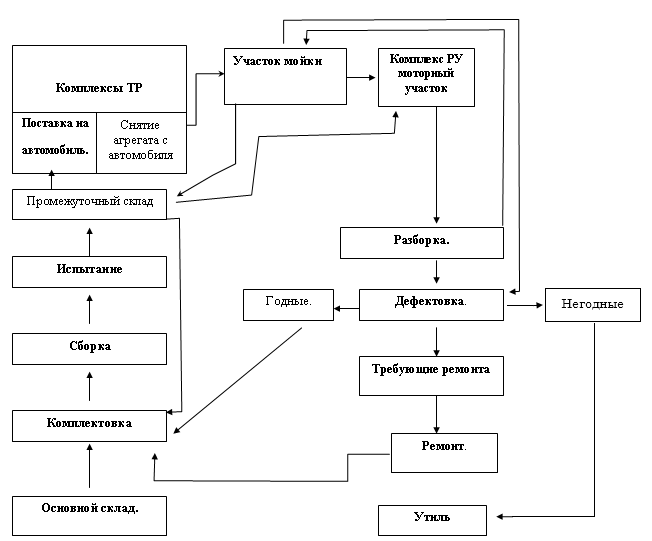

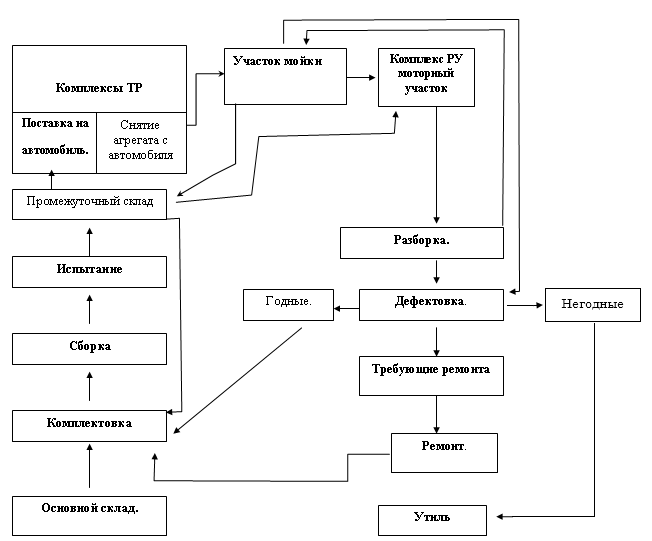

| 3.6. Схема технологического процесса на объекте проектирования | 27 |

|

| 3.7 Схема технологического процесса | 28 |

|

| 3.8 Технологический процесс на разборку, дефектовку и сборку генератора ВАЗ-2170

| 28 |

|

| Заключение

| 33 |

Введение

технический автотранспортный ремонт

В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются из-за изнашивания деталей, а также коррозии и усталости материалов, из которого они изготовлены.

В автомобиле появляются отказы и неисправности, которые устраняют при (ТО) и ремонте.

Ремонт представляет собой комплекс операций по восстановлению неисправности или работоспособности деталей.

Необходимость и целесообразность ремонта автомобилей обусловлены, прежде всего, неравно прочности их составных частей. Известно, что создать равнопрочный автомобиль, все детали которого изнашивались бы равномерно и имели бы одинаковый срок службы, невозможно. Поэтому в процессе эксплуатации автомобили проходят на (АТП) периодическое ТО и при необходимости текущий ремонт (ТР), который осуществляется путем замены отдельных агрегатов. Это позволяет поддерживать автомобили в технически исправном состоянии.

При длительной эксплуатации автомобили достигают такого состояния, когда их ремонт в условиях АТП становится технически невозможным или экономически не целесообразным. В этом случае они направляются в централизованный текущий или капитальный ремонт (КР) на авторемонтном предприятии (АРП).

Текущий ремонт должен обеспечивать гарантированную работоспособность автомобиля на пробеге до очередного планового ремонта, причём этот пробег должен быть не менее пробега до очередного ТО-2. в случае возникновения отказов выполняют неплановый ТР, при котором заменяют или восстанавливают детали и сборные единицы в объёме, определяемом техническим состоянием автомобиля.

Капитальный ремонт должен обеспечивать исправность и полный (либо близкий к полному) ресурс автомобиля или агрегата путём восстановления и замены любых сборочных единиц и деталей, включая базовые. Базовой называют деталь, с которой начинают сборку изделия, присоединяя к ней сборочные единицы и другие детали. У автомобилей базовой деталью является рама, у агрегатов – корпусная деталь, например блок цилиндров двигателя, картер коробки передач.

Основным источником экономической эффективности КР автомобилей является использование остаточного ресурса их деталей. Около 70–75% деталей автомобиля, поступивших на КР могут быть использованы повторно либо без ремонта, либо после небольшого ремонта.

Детали, полностью исчерпавшие свой ресурс и, подлежащие замене, составляют 25–30% всех деталей. Это поршни, кольца, подшипники качения, резинотехнические изделия и другого количество деталей, износ рабочих поверхностей которых находится в допустимых пределах, что позволяет использовать их без ремонта достигает 30–35%. Остальные детали автомобиля 40–45% могут быть использованы вторично только после их восстановления, к ним относятся большинство более сложных, металлоемких деталей автомобиля, в частности блок цилиндров, коленчатый вал, головка цилиндров, картеры коробки передач заднего моста и др. Стоимость восстановления этих деталей не превышает 10–50% стоимости их изготовления.

Себестоимость КР автомобиля не превышает 60–70% стоимости новых. Высокая эффективность централизованного ремонта обусловила развитие авторемонтного производства, которое всегда занимало значительное место в промышленном потенциале нашей страны.

Организации ремонта автомобилей в нашей стране постоянно уделялось большое внимание. В первые годы советской власти автомобильный парк в нашей стране состоял всего из нескольких тысяч автомобилей, главным образом иностранного производства.

1. Исходные данные для технологического расчета

1.1 Исходные данные, принимаемые по отчетным данным АТП

Таблица 1 – Исходные данные для технологического расчета

| Показатели | Данные, принимаемые к расчету |

| 1. Марка, модель автомобиля | ЛиАЗ-5256 |

| 2. Списочное количество автомобилей в АТП | 152 |

| 3. Режим работы автомобилей на линии: а) ДРГ - дни работы автомобилей в году; б) lСС – среднесуточный пробег автомобиля, км. |

365 220 |

| 4. Категория условий эксплуатации | III |

| 5. Режим работы (проектируемого участка) в году: а) число дней работы; б) количество смен; в) продолжительность смены; |

365 1 8 |

| 6. Способ хранения автомобилей (в процентах от списочного количества): а) открытый б) закрытый |

0% 100% |

| 7. Количество технического обслуживания за год или годовая трудоемкость работ по обслуживанию и ремонту автомобилей, агрегатов, узлов и механизмов сторонних организаций и частных лиц по проектируемой зоне, посту, участку, цеху и отделению (обслуживание, чел. час) |

ТТР=2073 |

1.2 Исходные данные, принимаемые по нормативной литературе

Таблица 2

| Марка, модель автомобиля | Периодичность, км | Трудоемкость | Удельная трудоемкость ТР на 1000 км; |

| ТО-1 | ТО-2 | ТО-1 | ТО-2 |

|

| ЛиАЗ – 5256 | 5000 | 20000 | 9 | 36 | 4,2 |

1.3 Корректировка исходных нормативов ТО и ТР

Определение расчетной периодичности ТО-1 и ТО-2

Расчётная периодичность ТО-1 и ТО-2 определяется по формуле:

lТО = lНТО * К1 * К3 (км), (1)

где lНТО – исходная нормативная периодичность ТО (ОНТП-01–91, Приложение, таблица (3));

К1 – коэффициент корректирования периодичности ТО в зависимости от категории условий эксплуатации (ОНТП-01–91, Приложение, таблица (5));

К3 – коэффициент корректирования периодичности ТО в зависимости от природно-климатических условий (ОНТП-01–91, Приложение, таблица (5)).

Таблица 3

| Марка, модель автомобиля | Исходная нормативная периодичность | К1 * К3 | Расчетная периодичность |

| ТО-1 | ТО-2 | ТО-1 | ТО-2 |

| ЛиАЗ-5256 | 5000 | 20000 | 0,8 * 0,9 | 3600 | 14400 |

Определение нормы пробега подвижного состава до КР

Расчетный ресурсный пробег определяется по формуле:

LР = LНР * К1 * К2 * К3 (км), (2)

где LНР – нормативный пробег до КР (ОНТП-01–91, Приложение, таблица (4));

К1 – коэффициент, учитывающий категорию условий эксплуатации (ОНТП-01–91, Приложение, таблица (5));

К2 – коэффициент, учитывающий модификацию подвижного состава и организации его работы (ОНТП-01–91, Приложение, таблица (5));

К3 – коэффициент, учитывающий природно-климатические условия (ОНТП-01–91, Приложение, таблица (5))

LР = 500000 * 0,8 * 1,0 * 0,9 = 360000 км.

2. Расчет производственной программы

2.1 Определение коэффициентов технической готовности и использования парка и общего годового пробега автомобилей

Коэффициент технической готовности автобусов определяется по формуле:

=

= , (3)

, (3)

где lСС – среднесуточный пробег автомобиля (см. таблицу 1 расчета);

d ТО и ТР – простой автомобиля в ТО и ТР, дней на 1000 км пробега (ОНТП – 01–91, Приложение, таблица (6));

К2 – коэффициент, учитывающий модификацию ПС (ОНТП-01–91, Приложение, таблица (5));

Д КР – простой автомобиля в КР (ОНТП-01–91, Приложение, таблица 6);

L КР – пробег автомобиля до КР (см. формулу (2) расчета).

αт= =0,9

=0,9

Коэффициент использования парка определяется по формуле:

, (4)

, (4)

где ДРГ – дни работы автомобиля в году (смотри таблицу 1);

Т – коэффициент технической готовности (смотри формулу (3));

Т – коэффициент технической готовности (смотри формулу (3));

КИ – коэффициент, учитывающий снижения использования технически исправных автомобилей в рабочие дни по эксплуатационным причинам (при отсутствии данных по конкретному парку можно принимать КИ = 0,93–0,97)

И=(365/365)*0,9*0,95=0,85

И=(365/365)*0,9*0,95=0,85

Общий годовой пробег автомобиля определяется по формуле:

, (5)

, (5)

где АСП - списочное количество автомобилей (смотри таблицу 1 расчета);

lCC – среднесуточный пробег автомобиля (смотри таблицу 1 расчета);

И – коэффициент использования парка (смотри формулу (4)).

И – коэффициент использования парка (смотри формулу (4)).

∑ Lг = 365*152*220*0,85=10374760 (км).

2.2 Определение годовой программы по ТО и диагностике автомобиля

Годовая программа по ТО определяется по формулам:

, (6)

, (6)

где lТО-1, lТО-2 – скорректированные периодичности ТО (смотри таблицу 3 расчета);

lСС – среднесуточный пробег;

АСП – списочное количество автомобилей.

Количество уборочно–моечных работ (УМР) за год для грузовых автомобилей определяется по формуле:

, (7)

, (7)

Определение годовой программы по ТО-1 и ТО-2 с учетом автомобилей сторонних организаций и частных лиц.

Годовая программа по диагностике определяется с учетом следующих рекомендаций:

общее диагностирование (Д-1) производится перед ТО-1, после ТО-2 и выборочно по направлению ОТК, а также в соответствии с «Руководством по диагностике технического состояния подвижного состава автомобильного транспорта» и «Системой организации диагностики подвижного состава автомобильного транспорта в стране», что составляет 130% от программы ТО-1. Следовательно, определяется по формуле:

, (8)

, (8)

где  – см. формулу (9)

– см. формулу (9)

поэлементное диагностирование (Д-2) проводится перед Д-2 и выборочно по направлению ОТК, и в соответствии с вышеуказанными документами составляет 120% от программы ТО-2. Тогда определяется по формуле:

, (10)

, (10)

где  – смотри формулу (8).

– смотри формулу (8).

2.3 Определение суточной программы по ТО и диагностированию автомобилей

Суточная производственная программа является критерием выбора метода организации технического обслуживания на отдельных универсальных постах или поточных линиях и служит исходным показателем для расчёта числа постов и линий ТО

Суточная программа определяется по формуле:

, (11)

, (11)

где  – годовая программа по каждому виду ТО или диагностики в отдельности (смотри формулы (7), (8), (9), (10) расчета);

– годовая программа по каждому виду ТО или диагностики в отдельности (смотри формулы (7), (8), (9), (10) расчета);

– годовое число рабочих дней зоны, предназначенной для выполнения того или иного вида ТО и диагностирования автомобилей (смотри таблицу 1 расчета).

– годовое число рабочих дней зоны, предназначенной для выполнения того или иного вида ТО и диагностирования автомобилей (смотри таблицу 1 расчета).

(обсл) поточный

(обсл) поточный

(обсл) универсальный

(обсл) универсальный

(обсл) универсальный

(обсл) универсальный

3. Расчет годового объема работ и численности производственных рабочих

3.1 Определение расчетной нормы трудоемкости на одно ЕО, ТО-1, ТО-2, СО, Д-1, Д-2 и удельной трудоемкости ТР

Расчётная норма трудоемкости на одно ЕО, ТО – 1, ТО – 2, СО, Д – 1, Д – 2 рассчитывается по формуле:

tЕО = tНЕО * K2 * K4 * KМ (чел. * час) (12)

где tНЕО - нормативная трудоёмкость ЕО (ОНТП-01–91, Приложение, таблица (4));

K2 – коэффициент корректирования трудоёмкости ТО в зависимости от модификации подвижного состава и организации его работы (ОНТП-01–91, Приложение, таблица (5));

K4 – коэффициент корректирования трудоёмкости ТО в зависимости от разрядов АТП (ОНТП-01–91, Приложение, таблица (5));

KМ – коэффициент механизации, снижающий трудоёмкость ЕО, рассматривается по формуле:

где СМ – процент снижения трудоемкости за счет применения моечной установки.

СО – процент снижения трудоемкости путем замены обтирочных работ обдувом воздуха.

КМ = 100 – (55+15)/100=0,3

tЕО = 4,2*1,25*1,05*0,3=1.6 (чел. * час)

tТО-1 = tНТО-1*K2*K4*KМ (чел.*час) (13)

где  – нормативная трудоемкость ТО-1 (ОНТП-01–91, Приложение таблица (4));

– нормативная трудоемкость ТО-1 (ОНТП-01–91, Приложение таблица (4));

- коэффициенты корректирования нормативов;

- коэффициенты корректирования нормативов;

– коэффициент механизации, снижающий трудоемкость ТО-1 при поточном методе производства. Принимают

– коэффициент механизации, снижающий трудоемкость ТО-1 при поточном методе производства. Принимают  .

.

tТО-1 = 9*1,25*1,05*0,3=3,5 (чел.*час)

tТО-2 = tНТО-2 * K2 * K4 * KМ (чел.*час) (14)

где  – нормативная трудоемкостьТО-2 (ОНТП-01–91, Приложение таблица (4));

– нормативная трудоемкостьТО-2 (ОНТП-01–91, Приложение таблица (4));

- коэффициенты корректирования нормативов;

- коэффициенты корректирования нормативов;

– коэффициент механизации, снижающий трудоемкость ТО-2 при поточном методе производства. Принимают

– коэффициент механизации, снижающий трудоемкость ТО-2 при поточном методе производства. Принимают  .

.

tТО-2 = 36*1,25*1,05*0,3=14,1 (чел.*час)

tСО = tТО-2 * (CСО/100) (чел.*час), (15)

где  - скорректированная трудоемкость ТО-2 (см. формулу (14));

- скорректированная трудоемкость ТО-2 (см. формулу (14));

- процент работ сезонного обслуживания (для холодного и жаркого сухого климата – 30%);

- процент работ сезонного обслуживания (для холодного и жаркого сухого климата – 30%);

tСО = 14,1*(30/100)= 4,23 (чел.*час)

Трудоемкость общего диагностирования (Д-1) определяется по формуле:

t Д-1= tТО-1 * (CД-1/100) (чел.*час) (16)

где  - скорректированная трудоемкость ТО-1 (см. формулу 13));

- скорректированная трудоемкость ТО-1 (см. формулу 13));

- процент диагностических работ, выполняемых при проведении ТО-1 (ОНТП-01–91, Приложение таблица (7)).

- процент диагностических работ, выполняемых при проведении ТО-1 (ОНТП-01–91, Приложение таблица (7)).

tД-1 = 3,5*(8/100)= 0,03 (чел.*час)

Трудоемкость поэлементного диагностирования (Д-2) определяется по формуле:

tД-2 = tТО-2 * CД-2/100 (чел.*час) (17)

где  - скорректированная трудоемкость ТО-2 (см. формулу 14));

- скорректированная трудоемкость ТО-2 (см. формулу 14));

- процент диагностических работ, выполняемых при проведении ТО-2 (ОНТП-01–91, Приложение таблица (7)).

- процент диагностических работ, выполняемых при проведении ТО-2 (ОНТП-01–91, Приложение таблица (7)).

tД-2 = 14,1*(7/100)= 1 (чел.*час)

Определение расчетной нормы трудоемкости ТР на 1000 км пробега определяется по формуле:

tТР = tНТР * K1 * K2 * K3 * K4 * K5, (чел.*час) (18)

где  - нормативная удельная трудоемкость ТР (ОНТП-01–91, Приложение таблица (4));

- нормативная удельная трудоемкость ТР (ОНТП-01–91, Приложение таблица (4));

К1 – коэффициент корректирования трудоемкости ТР в зависимости от категории условий эксплуатации (ОНТП-01–91, Приложение таблица (5));

К2 – коэффициент корректирования трудоемкости ТР в зависимости от модификации подвижного состава и организации его работы (ОНТП-01–91, Приложение таблица (5));

К3 – коэффициент корректирования трудоемкости ТР в зависимости от природно-климатических условий (ОНТП-01–91, Приложение таблица (5));

К4 – коэффициент корректирования трудоемкости ТР в зависимости от разрядов АТП (ОНТП-01–91, Приложение таблица (5));

К5 – коэффициент корректирования трудоемкости ТР в зависимости от способа хранения автомобилей (ОНТП-01–91, Приложение таблица (5)).

tТР = 4,2*1,2*1,25*1,2*1,2*0,95= 7,5 ((чел.*час)/1000)

3.2 Определение общей годовой трудоемкости ТО и диагностики подвижного состава

Трудоемкость ЕО определяется по формуле:

TЕО = tЕО * NГУМР (чел.*час) (19)

где  - расчетная норма трудоемкости ЕО (см. формулу (12));

- расчетная норма трудоемкости ЕО (см. формулу (12));

– количество УМР за год (см. формулы(7)).

– количество УМР за год (см. формулы(7)).

ТЕО = 1,6*54232=86771 (чел.*час)

Трудоемкость ТО-1 определяется по формуле:

TТО-1 = tТО-1 * ∑NГТО-1 + TСОПТР(ТО-1), (чел.*час) (20)

где  - расчетная норма трудоемкости ТО-1 (см. формулу (13));

- расчетная норма трудоемкости ТО-1 (см. формулу (13));

∑NГТО-1 – годовая программа по ТО-1 (см. формулу (8));

– трудоемкость сопутствующего ремонта при проведении ТО-1.

– трудоемкость сопутствующего ремонта при проведении ТО-1.

= СТР*

= СТР*  *∑NГТО-1 (чел.*час), (21)

*∑NГТО-1 (чел.*час), (21)

где  - регламентированная доля сопутствующего ТР при проведении ТО-1 («Положение-84», пункт 2.33).

- регламентированная доля сопутствующего ТР при проведении ТО-1 («Положение-84», пункт 2.33).

=0,15*3,5*720=378 (чел.*час)

=0,15*3,5*720=378 (чел.*час)

ТТО-1 =3,5*2162+378=7945 (чел.*час)

Трудоемкость сезонного обслуживания (СО) определяется по формуле:

TСО = tСО * NГСО, (чел.*час) (22)

где  - расчетная норма трудоемкости СО (см. формулу (15));

- расчетная норма трудоемкости СО (см. формулу (15));

– годовая программа по СО (см. формулу (6)).

– годовая программа по СО (см. формулу (6)).

ТСО =4,23 *304=1286 (чел.*час)

Трудоемкость ТО-2 определяется по формуле:

TТО-2 =tТО-2 * ∑NГТО-2 + TСО + T СОП ТР (чел.*час) (23)

где  - расчетная норма трудоемкости ТО-2 (см. формулу (14));

- расчетная норма трудоемкости ТО-2 (см. формулу (14));

∑NГТО-2 – годовая программа по ТО-2 (см. формулу (8));

- годовая трудоемкость сезонного обслуживания (см. формулу (22));

- годовая трудоемкость сезонного обслуживания (см. формулу (22));

– трудоемкость сопутствующего ремонта при проведении ТО-2 определяется по формуле:

– трудоемкость сопутствующего ремонта при проведении ТО-2 определяется по формуле:

= СТР*

= СТР* *

* (чел.*час) (24)

(чел.*час) (24)

где  - регламентированная доля сопутствующего ТР при проведении ТО-2 («Положение-84», пункт 2.33).

- регламентированная доля сопутствующего ТР при проведении ТО-2 («Положение-84», пункт 2.33).

= 0,20*14,1*720=2462 (чел.*час)

= 0,20*14,1*720=2462 (чел.*час)

ТТО-2 = 14,1*720+1286+2462=13900 (чел.*час)

Определение годовой трудоемкости работ по ТО-1 и ТО-2 при наличии в АТП постов диагностирования.

При применении в АТП средств диагностирования на отдельных постах годовая расчетная трудоемкость работ по ТО-1 и ТО-2 определяется по формулам:

TРТО-1 = TТО-1 * CТО-1 /100, (чел.*час) (25)

TРТО-2 = TТО-2 * CТО-2 /100, (чел.*час) (26)

где  - годовая трудоемкость ТО-1 и ТО-2 (см. формулы (20), (23));

- годовая трудоемкость ТО-1 и ТО-2 (см. формулы (20), (23));

- процент трудоемкости работ ТО-1 и ТО-2 за вычетом процента трудоемкости диагностических работ (ОНТП-01–91, Приложение таблица (7))

- процент трудоемкости работ ТО-1 и ТО-2 за вычетом процента трудоемкости диагностических работ (ОНТП-01–91, Приложение таблица (7))

ТРТО-1 =2462*(8/100)=197 (чел.*час)

ТРТО-2 =13900*(7/100)=973 (чел.*час)

Трудоемкость общего (Д-1) и поэлементного (Д-2) диагностирования определяется по формуле:

TД-1 = tД-1 * NГД-1 (27)

TД-2 = tД-2 * NГД-2 (чел.*час)

где  - расчетная норма трудоемкости (см. формулы (16) и (17));

- расчетная норма трудоемкости (см. формулы (16) и (17));

– годовая программа по Д-1 и Д-2 (см. формулы (9) и (10)).

– годовая программа по Д-1 и Д-2 (см. формулы (9) и (10)).

ТД-1 = 0,03*2811 =84 (чел.*час)

ТД-2 =1*864=864 (чел.*час)

3.3 Определение годового объема работ по ТР автомобилей

Работы по ТР автомобилей выполняются на постах зоны ТР и вспомогательных производственных участках (в цехах), поэтому их необходимо определять раздельно.

Годовая трудоемкость постовых работ ТР определяется по формуле:

TПОСТР = (∑LГ *tТР /1000) * (CТР /100) – TСОПТР; (чел.*час) (28)

где  - общий годовой пробег автомобилей (см. формулу (5))

- общий годовой пробег автомобилей (см. формулу (5))

- расчетная трудоемкость ТР на 1000 км пробега (см. формулу (18))

- расчетная трудоемкость ТР на 1000 км пробега (см. формулу (18))

СТР – процент постовых работ ТР (общее и углубленное диагностирование, регулировочные и разборочно-сборочные работы) от общей трудоемкости ТР (ОНТП-01–91, Приложение таблица (7)).

- объем сопутствующего ТР, выполняемый совместно с ТО-1 и ТО-2.

- объем сопутствующего ТР, выполняемый совместно с ТО-1 и ТО-2.

Суммарная трудоемкость операций сопутствующего ТР не должна превышать 20% от трудоемкости соответствующего вида ТО (ТО-1, ТО-2). «Положение-84», пункт 2.33.

=0,20*(ТРТО-1+ТРТО-2) (чел.*час), (29)

=0,20*(ТРТО-1+ТРТО-2) (чел.*час), (29)

где ТРТО-1, ТРТО-2 - смотри формулы (25), (26) расчета.

=0,20*(197+973) = 234 (чел.*час)

=0,20*(197+973) = 234 (чел.*час)

ТПОСТР = ((10374760*7,5)/1000)*(6/100) – 234= 4435 (чел.*час)

Определение годовой трудоемкости постовых работ ТР с учетом трудоемкости работ сторонних организаций и частных лиц.

В настоящее время в АТП получило развитие оказание услуг сторонним организациям и частным лицам.

Годовой объем постовых работ ТР с учетом этих услуг определяется по формуле:

∑TПОСТР = TПОСТР + TСТОР.ОРГ.ТР (чел.*час) (30)

где  - трудоемкость постовых работ ТР, оказываемых сторонним организациям и частным лицам (см. задание).

- трудоемкость постовых работ ТР, оказываемых сторонним организациям и частным лицам (см. задание).

Σ ТПОСТР =4435+2073 =6508 (чел.*час)

Годовая трудоемкость работ по ремонтным участкам (отделениям, цехам)

При расчете трудоемкости работ ТР на участках необходимо учитывать следующее положение:

если на участке планируется организовать пост для установки автомобиля, например, сварочный, жестяницкий и т.д. участки, то процент трудоемкости работ этих участков принять как сумму процентов постовых и участковых работ.

Учитывая вышесказанное:

TУЧТР = (∑LГ * tТР /1000)*(CТР/100) (чел.*час), (31)

где  - общий годовой пробег автомобилей (см. формулу (5));

- общий годовой пробег автомобилей (см. формулу (5));

– расчетная трудоемкость ТР на 1000 км пробега (см. формулу (18));

– расчетная трудоемкость ТР на 1000 км пробега (см. формулу (18));

– процент трудоемкости ТР, приходящийся на данный участок (отделение, цех) от общей трудоемкости ТР (ОНТП-01–91, Приложение таблица (7)).

– процент трудоемкости ТР, приходящийся на данный участок (отделение, цех) от общей трудоемкости ТР (ОНТП-01–91, Приложение таблица (7)).

ТУЧ ТР =((10374760*7,5 / 1000)*(6/100))=4669 (чел.*час)

Определение годовой трудоемкости работ участков с учетом трудоемкости работ сторонних организаций и частных лиц.

Годовая трудоемкость работ участков с учетом этих услуг определяется по формуле:

∑TУЧ ТР = TУЧ ТР + TУЧ.СТОР.ОРГ.ТР (чел.*час) (32)

где  - трудоемкость участковых работ ТР., оказываемых сторонним организациям и частным лицам (см. задание).

- трудоемкость участковых работ ТР., оказываемых сторонним организациям и частным лицам (см. задание).

ΣТУЧ ТР =4669+2073 = 6742 (чел.*час)

3.4 Расчет технологически (явочного) необходимого количества рабочих

Расчет явочных рабочих (проектируемого) участка (цеха)

Количество рабочих определяется по формуле:

PТ(УЧ) = ∑TУЧ ТР /ФТ (чел.) (33)

где ΣТУЧТР – годовая трудоемкость проектируемого участка (см. формулу 32)

ФТ – годовой (номинальный) фонд технологически необходимого рабочего времени при односменной работе, час (ОНТП-01–91, Приложение, таблица (8))

Примечание – Полученную величину округлить до целого числа.

РТ(УЧ) = 6742/2073 = 3,25 (чел.)

Принимаем  = 4.

= 4.

3.5 Расчет производственных площадей

3.5.1 Подбор технологического оборудования

К технологическому оборудованию относятся – стационарные, передвижные переносные стенды, станки, всевозможные приборы и приспособления, производственный инвентарь (верстаки, стеллажи, шкафы, столы и т.д.), необходимые для выполнения работ по ТО и ТР и диагностированию подвижного состава.

В большинстве случаев оборудование, необходимое по техническому процессу для провидения работ на постах зон ТО, ТР, диагностированию, а также для участков и цехов АТП, применяется в соответствии с технологической необходимостью выполняемых с его помощью работ, так как оно используется периодически и не имеет полной загрузки за рабочую смену.

Номенклатура и количество оборудования производственных участков должны приниматься с учётом видов ТО и ТР., выполняемых на данном предприятии, а также количества работающих в максимально загруженную смену.

Принятое для зоны или отделения (цеха) оборудование фиксируется в таблице с указанием наименования и краткой характеристики его, количества, габаритных размеров в плане, занимаемой оборудованием площади и мощности электродвигателя.

Таблица 4 – Технологическое оборудование

| № п\п | Наименование оборудования | Краткая характеристика | Количество | Размер в плане мхм | Площадь М2 | Мощность электродвигателя кВт |

| Единицы | Общая |

| 1 | Слесарный верстак | 2250 | 1 | 1600*750 | 1,2 | 1,2 | - |

| 2 | Стол для паяльных работ | Мод.584 | 1 | 1500*650 | 0,97 | 0,97 | - |

| 3 | Контрольно-испытательный стенд для проверки электрооборудования | Э-205 м-02 | 1 | 1050*550 | 0,58 | 0,58 | 1,65 |

| 4 | Ванна для мойки деталей | СИ | 1 | 900*550 | 0,50 | 0,50 |

|

| 5 | Прибор для диагностики ЭСУД двигателя | ToirS-085 | 1 | - | - | - | 0,50 |

| 6 | Реечный ручной пресс | 208 ГАРО | 1 | 800*400 | 0,32 | 0,32 | - |

| 7 | Вертикально-сверлильный станок | 2118А | 1 | 900*600 | 0,54 | 0,54 | 1 |

| 8 | Станок для проточки коллекторов | 24863 | 1 | 1200*720 | 0,86 | 0,86 | 1,30 |

| 9 | Заточный станок | 5814 | 1 | 580*450 | 0,26 | 0,26 | 0,85 |

| 10 | Прибор для проверки и очистки свечей зажигания | Э-203 | 1 | - | - | - | 0,55 |

|

| Итого: |

|

|

|

| 5,23 | 5,85 |

Таблица 5 – Организационная оснастка

| № п/п | Наименование оборудования | Краткая характеристика | Кол-во | Размер в плане МХМ | Площадь, м2 |

| Ед. | Общая |

| 1 | Стол для приборов | СИ | 1 | 1800*800 | 1,44 | 1,44 |

| 2 | Инструментальный шкаф | СИ | 1 | 680*680 | 0,46 | 0,46 |

| 3 | Инструментальная тележка | ГАРО мод. 3405 | 1 | 900*480 | 0,43 | 0,43 |

| 4 | Стеллаж | СИ | 3 | 1400*450 | 0,63 | 1,89 |

| 5 | Ларь для обтирочных материалов | СИ | 1 | 400*400 | 0,16 | 0,16 |

| 6 | Подставка под огнетушитель | СИ | 2 | 200*200 | 0,04 | 0,08 |

| 7 | Ларь для отходов | Собственного изготовления | 1 | 350*350 | 0,12 | 0,12 |

Определение производственных площадей

Определение площади производственных участков (цехов, отделений).

Площадь участков определяется по формуле:

FУЧ =FСУМ * КП (м2), (34)

где F СУМ – суммарная площадь горизонтальной проекции оборудования, устанавливаемого на участке (см. таблицы 6, 7 расчёта)

КП – коэффициент плотности расстановки оборудования (ОНТП-01–09, Приложение, таблица (13)).

FУЧ = (9,81+3,5)*4= 53,24 (м2)

Принимаем размер площади электротехнического участка равной 6х9=54 м2.

3.6. Схема технологического процесса на объекте проектирования

Назначение участка

Электротехнический участок предназначен для: подразборки электрооборудования в соответствии с объемом ремонта; мойки снятых деталей и их дефектовку; сортировку деталей и их комплектовку после ремонта: сборку и испытание агрегата. Разборочно-сборочные работы в электротехническом участке, проводят на специализированных стендах, обеспечивающих возможность подхода к ремонтируемому агрегату с разных сторон.

Основными видами ремонтных работ являются: электротехнический участок занимается ремонтом проводных цепей любой сложности. Ремонт генераторов, стартеров и остальных электроприборов.

Так же осуществляется проверка и очистка свечей зажигания прибором Э-203.

Дефектовка осуществляется с применением точных приборов для определения точных данных для подбора и контроля эксплуатационных дефектов.

3.7 Схема технологического процесса

3.8 Технологический процесс на разборку, дефектовку и сборку генератора ВАЗ-2170

| № | Наименование и содержание работы | Приспособление, инструмент | ТУ |

| 1. | Отсоединить провод от клеммы «минус» аккумуляторной батареи. Снять ремень привода генератора | - | Двигатель не работает. Масса отключена. |

| 2. | Отсоединить колодку с проводом от вывода «D+» генератора. | - | - |

| 3. | Отвести резиновый чехол, отвернуть гайку. Отсоединить провода от контактной шпильки. | Ключ 8 мм. | - |

| 4. | Отверните гайку болта нижнего крепления генератора к кронштейну. | Ключ 12 мм. | - |

| 5. | Снять гайку вместе с дистанционной втулкой. Вынуть болт нижнего крепления генератора. | - | - |

| 6. | Окончательно отвернуть гайку крепления генератора к верхнему кронштейну. | Ключ 12 мм. | - |

| 7. | Полностью вывернув регулировочный болт, снять натяжную планку. Снять генератор с автомобиля. | Ключ 12 мм. | - |

| 8. | Отвернуть гайку крепления клеммы цепи возбуждения генератора. Снять клемму. | Ключ 6 мм. | - |

| 9. | Отвернуть три гайки крепления пластмассового кожуха генератора. Снять кожух. | Ключ 6 мм. | - |

| 10. | Отвернуть две гайки крепления корпуса регулятора напряжения. | Ключ 6 мм. | - |

| 11. | Отвернуть винт крепления клеммы регулятора к шине «D+» выпрямительного блока. Снять регулятор напряжения с генератора. | Ключ 6 мм.

отвертка | Проверить легкость перемещения щеток в щеткодержателе и их выступание. Если щетки выступают из щеткодержателя менее чем на 5 мм, замените регулятор напряжения со щеткодержателем. |

| 12. | Отвернуть три гайки крепления выпрямительного блока и две гайки крепления дистанционных втулок клеммы «плюс» и клеммы возбуждения генератора. Затем снять втулки. | Ключ 6 мм. | - |

| 13. | Отпаять шесть выводов статорной обмотки и снять выпрямительный блок с генератора. | Паяльник. | - |

| 14. | Проверьте «отрицательные» диоды. | Тестер. | Если диоды исправные, тестер покажет 580–620 Ом. |

| 15. | Проверить тестером обмотки статора на отсутствие обрыва и на отсутствие замыкания на корпус стартера. | Тестер. | При проведении измерений следить за тем, чтобы выводы обмоток не касались крышки генератора. |

| 16. | Вывернуть четыре стяжных болта. Поддев отверткой, снять крышку генератора со стороны контактных колец. | Ключ 10 мм отвертка | - |

| 17. | Вынуть статор из крышки. Осмотреть статор. | - | На его внутренней поверхности не должно быть следов задевания якоря о статор. Если есть износ, необходимо заменить подшипники или крышки генератора. |

| 18. | Установить ключ на гайку и через его отверстие вставьте шестигранный ключ в отверстие вала. Отвернуть накидным ключом гайку, удерживая вал от проворачивания. Снять пружинную шайбу и шкив с вала ротора. | Ключ накидной 10 мм Ключ шестигранный | - |

| 19. | Извлечь вал ротора из подшипника. |

| Если при вращении подшипника чувствуется люфт между кольцами, перекат или заклинивание тел качения, повреждены защитные кольца или есть потеки смазки, замените подшипник, а если обнаружены трещины в крышке, особенно в местах крепления генератора, необходимо заменить крышку генератора. |

| 20. | С помощью алюминиевой проставки легкими ударами молотка выпрессовать подшипник из крышки генератора | Молоток, алюминиевая проставка. | - |

| 21. | Осмотреть контактные кольца. | - | Если на них есть задиры, риски, царапины, следы износа от щеток и другие дефекты, кольца необходимо прошлифовать. |

| 22. | Проверите тестером сопротивление обмотки ротора, подсоединив его к контактным кольцам. | Тестер. | Если тестер будут показывать бесконечность, значит, в обмотке ротора обрыв и его необходимо заменить. |

| 23. | Проверите отсутствие замыкания обмотки ротора на корпус, подсоединив выводы тестера к любому контактному кольцу и корпусу ротора. | Тестер. | Тестер должен показывать бесконечность. |

| 24. | Проверить легкость вращения подшипника со стороны контактных колец. | - | Если при вращении подшипника чувствуется люфт между кольцами, перекат или заклинивание тел качения, повреждены защитные кольца или есть потеки смазки, подшипник необходимо заменить. |

| 25. | Осмотреть крышку генератора со стороны контактных колец. | - | При обнаружении трещин крышку необходимо заменить. |

| 26. | Собрать генератор в порядке, обратном разборке, сориентировав крышки генератора и корпус статора по раннее сделанным меткам. |

|

|

| 27. | После проведения ремонта, генератор необходимо протестировать на стенде. | Стенд Э-205 м-02 |

|

Заключение

В курсовом проекте, во введении раскрыта актуальность, значение и цель темы.

В расчетно – технологической части произведены расчеты АТП. В технологической карте указаны последовательность выполнения работ, оборудование, приспособление, технические условия и примечания, на разборку, дефектовку и сборку генератора ВАЗ-2170.

Список используемых источников

Власов В.М. Техническое обслуживание и ремонт автомобилей – М.: Издательский центр «Академия», 2006 г.

Нормативы численности рабочих, занятых техническим обслуживанием и текущим ремонтом подвижного состава автомобильного транспорта – введ. 2006 г.

ОНТП-01–91. Отраслевые нормы технологического проектирования предприятий автомобильного транспорта – введ. 1991 г.

ПОТ РO-200–01–95. Правила по охране труда на автомобильном транспорте – введ. 1995 г.

Пузанков А.Г. Устройство автотранспортных средств – Издательский центр «Академия», 2005 г.

Типовые проекты организации труда на производственных участках автотранспортных предприятий. Часть 1 и 2 – М.: ИНФРА, 2005 г.

Туревский И.С. Техническое обслуживание автомобилей: Учеб. пособие. Книги 1 и 2 – М.: Форум: ИНФРА-М, 2005.

Размещено на Allbest.ru

=

= , (3)

, (3) =0,9

=0,9 , (4)

, (4) Т – коэффициент технической готовности (смотри формулу (3));

Т – коэффициент технической готовности (смотри формулу (3)); , (5)

, (5) , (6)

, (6)

, (7)

, (7)

, (8)

, (8) – см. формулу (9)

– см. формулу (9)

, (10)

, (10) – смотри формулу (8).

– смотри формулу (8).

, (11)

, (11) – годовая программа по каждому виду ТО или диагностики в отдельности (смотри формулы (7), (8), (9), (10) расчета);

– годовая программа по каждому виду ТО или диагностики в отдельности (смотри формулы (7), (8), (9), (10) расчета); – годовое число рабочих дней зоны, предназначенной для выполнения того или иного вида ТО и диагностирования автомобилей (смотри таблицу 1 расчета).

– годовое число рабочих дней зоны, предназначенной для выполнения того или иного вида ТО и диагностирования автомобилей (смотри таблицу 1 расчета).

(обсл) поточный

(обсл) поточный (обсл) универсальный

(обсл) универсальный (обсл) универсальный

(обсл) универсальный

– нормативная трудоемкость ТО-1 (ОНТП-01–91, Приложение таблица (4));

– нормативная трудоемкость ТО-1 (ОНТП-01–91, Приложение таблица (4)); - коэффициенты корректирования нормативов;

- коэффициенты корректирования нормативов; – коэффициент механизации, снижающий трудоемкость ТО-1 при поточном методе производства. Принимают

– коэффициент механизации, снижающий трудоемкость ТО-1 при поточном методе производства. Принимают  .

. – нормативная трудоемкостьТО-2 (ОНТП-01–91, Приложение таблица (4));

– нормативная трудоемкостьТО-2 (ОНТП-01–91, Приложение таблица (4)); - скорректированная трудоемкость ТО-2 (см. формулу (14));

- скорректированная трудоемкость ТО-2 (см. формулу (14)); - процент работ сезонного обслуживания (для холодного и жаркого сухого климата – 30%);

- процент работ сезонного обслуживания (для холодного и жаркого сухого климата – 30%); - скорректированная трудоемкость ТО-1 (см. формулу 13));

- скорректированная трудоемкость ТО-1 (см. формулу 13)); - процент диагностических работ, выполняемых при проведении ТО-1 (ОНТП-01–91, Приложение таблица (7)).

- процент диагностических работ, выполняемых при проведении ТО-1 (ОНТП-01–91, Приложение таблица (7)). - процент диагностических работ, выполняемых при проведении ТО-2 (ОНТП-01–91, Приложение таблица (7)).

- процент диагностических работ, выполняемых при проведении ТО-2 (ОНТП-01–91, Приложение таблица (7)). - нормативная удельная трудоемкость ТР (ОНТП-01–91, Приложение таблица (4));

- нормативная удельная трудоемкость ТР (ОНТП-01–91, Приложение таблица (4)); - расчетная норма трудоемкости ЕО (см. формулу (12));

- расчетная норма трудоемкости ЕО (см. формулу (12)); – количество УМР за год (см. формулы(7)).

– количество УМР за год (см. формулы(7)). = 4.

= 4.