УРОК № 23-24

ПРЕДМЕТ : мдк 01.03.

ДАТА ПРОВЕДЕНИЯ: 15 .04 .2020 г.

ГРУППА : 2-1 СВАРЩИКИ

ТЕМА УРОКА: Подготовка металлов детали к сварке и разделка кромок.

ЦЕЛЬ УРОКА :

Изучить порядок подготовки металла к сварке ,какие технологические операции входят ,назначение разделки кромок, виды кромок, способы фиксаций деталей.

ВИД УРОКА: КОМБИНИРОВАННЫЙ

ОСНОЩЕНИЕ УРОКА: КОМПЬЮТЕР

ЗАКРЕПЛЕНИЕ УРОКА:

КОНТРОЛЬНЫЕ ВОПРОСЫ:

1.Какие технологические операции входят для подготовки металлов к сварке?

2.Перечислять видов кромок?

3.Назначение разделки кромок?

4Перечислять параметров разделки кромок?

Подготовка металлов детали к сварке и разделка кромок.

Тщательная подготовка металла под сварку является залогом высокого качества сварных работ, поскольку существенно влияет на характеристики обустраиваемой конструкции.

Малейшие упущения при подготовке способны привести к серьёзным деформациям сварного соединения и нежелательным изменениям параметров готового изделия.

Правка и чистка

Анализ дефектов, обнаруживаемых при сборке под сварку самых распространённых видов заготовок, показывает, что большинство брака получается в результате некачественно проведённой подготовки к сварочным работам.

Попытки исправить положение путём переделки уже готовой конструкции, как правило, безрезультатны. Считается, что это очень трудоёмкая задача.

Подготовка поверхностей металла к сварке должна проводиться без излишнего акцентирования внимания на точности разметки и фиксации стыковочных зон, заметно усложняющего процесс сборки.

Дело в том, что используемые на практике методы сплавления металла обеспечивают получение хороших сварных швов (соединений) даже с учётом небольших отклонений в размерах и положений сопрягаемых поверхностей.

Перед началом работ сборочные заготовки из металла должны пройти две обязательные процедуры, состоящие в удалении имеющихся неровностей (правка) и последующей их очистке от следов различных загрязнений.

Каждая из этих операций может быть проведена либо вручную, либо с использованием особого оборудования и заранее подготовленных травильных ванн.

На металле перед сваркой не должно быть следов ржавчины, смазки и загрязнений, детали должны быть без искривлений, готовыми к сборке. Подготовка на этом этапе предполагает также удаление влаги.

Разметка и наметка

По завершении правки и чистки начинаются второй этап подготовки металла перед сваркой. Это так называемые «заготовительные» операции, предполагающие разметку или наметку деталей.

Первая их них состоит в перенесении контуров заготовки на сборное изделие с последующим кернением металла вдоль всей линии реза, а также её маркировку.

Наметка осуществляется путём перенесения размеров, снятых с предварительно сделанного шаблона, изготавливаемого из картона, тонкой металлической пластины или фанеры.

В процессе переноса контуры шаблона обводят специальной чертилкой, а затем вдоль получившейся линии наносят керн с одновременной маркировкой детали.

Для вырезки различных по толщине свариваемых изделий могут применяться ножницы по металлу, ручные резаки или газопламенные механизмы-автоматы.

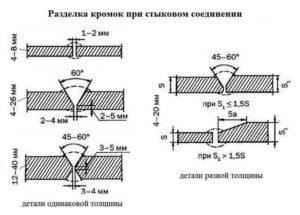

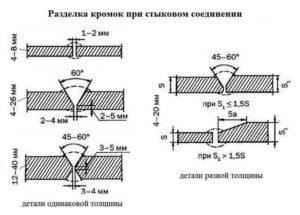

Кромки В перечень подготовительных работ при сварке металлов входит обработка кромок, эту процедуру называют разделкой. Она связана с изменением размеров и формы стыков. Разделку целесообразно применять при сварке изделий, толщина которых превышает 5 мм. Об этом знает каждый сварщик, однако не каждый начинающий мастер понимает необходимость данной процедуры. Предварительная подготовка, связанная с обработкой кромок, направлена на решение двух основных задач:

обеспечение доступа к корню шва;

обеспечение проварки металла по всей толщине заготовки.

Несмотря на все положительные моменты, разделка обладает и некоторыми минусами.

Во-первых, мастер должен знать технологию обработки, о которой будет сказано ниже.

Во-вторых, операции с кромками неизбежно приводят к увеличению зоны шва, а это, в свою очередь, чревато повышенным расходом материалов.

Оптимальными считаются условия, когда подобной подготовки проводить не нужно. Все работы сводятся к изготовлению отбортовок. Но их применимость весьма ограничена, и в качестве ограничения выступает толщина металла. Зачастую работы по разделке сводятся к получению фасок. Они бывают односторонними или двусторонними. Односторонняя фаска выполняется при формировании одностороннего шва. Двусторонняя предусмотрена перед ведением работ на лицевой и изнаночной стороне.

Назначение

Несмотря на то, что разделка кромок считается одним из этапов подготовки к сварке, к этой работе сразу приступать нельзя. Ей предшествует зачистка, которая подразделяется на два вида.

Механическая зачистка обеспечивает удаление инородных элементов, загрязнений, окалины, ржавчины и окисла. Она выполняется разными абразивными инструментами. Чаще всего применяют шлифовальные машины, металлические щетки или наждачную бумагу. От степени загрязненности поверхности зависит выбор зернистости абразива.

Химическая зачистка предусматривает удаление химических соединений. Простыми словами она представляет собой обезжиривание поверхности. Существуют специальные органические растворители, но в некоторых случаях поверхность металла может протравливаться кислотами.

Без предварительной зачистки получить качественный шов будет практически невозможно. Инородные частицы попадут в расплавленный металл, и в процессе кристаллизации будут наблюдаться дефекты, снижающие показатели прочности шва. Следующим шагом будет разделка кромок. Она позволит получить доступ к сварочной зоне по всей толщине металла. Актуальной процедура считается при наложении шва в несколько проходов.

Листовой металл перед сваркой пропускают через специальные вальцы. Они представляют собой пару валиков, между которыми проходит лист. Данная процедура называется правкой. Ее можно выполнить и вручную, имея под рукой молот и правильную плиту, однако вальцы обеспечивают более качественный результат. В итоге все искривления металла должны исчезнуть.

При разметке переносятся основные размеры с чертежа на заготовку. Переносу подлежат как линейные, так и угловые размеры. В местах будущих сверлений выставляются метки. Для нанесения разметки предусмотрены заостренные чертилки и маркеры. При работе с чертежным инструментом следует всегда помнить о припуске. На производстве этап разметки отсутствует, так как изделия обрабатываются при помощи шаблонов.

Для повышения гибкости и пластичности металла проводят его термическую обработку. Предварительный подогрев осуществляется с помощью газовой горелки или специальной электрической печи.

Не стоит путать данный этап с нагреванием до высоких температур, например, при сварке цветных металлов, которое обеспечивает равномерное распределение тепла.

Наконец, последняя процедура перед разделкой – кройка. Она выполняется инструментами, которые приходится выбирать, исходя из толщины листа и физических свойств метала. Обычно применяют роликовые ножницы или газовые резаки.

Виды

Все кромки разделываются разным способом. На способ разделки влияют одновременно несколько факторов. Среди них толщина листа, тип формируемого шва, материал заготовки, способ сварки. Основные виды кромок были определены по их профилю. Каждый вид уникален в своем применении, поэтому сварщик должен определиться с предстоящей работой. Использовать только один вид разделки, как единственный освоенный или наименее затратный, нельзя, поэтому следует изучить теорию, касающуюся области применения того или иного способа разделки.

Скос двух кромок, выполненный под углом друг к другу при рассмотрении на срезе напоминает букву «V», поэтому называется V-образным.

V-образный скос

V-образный скос

Данный метод разделки считается наиболее популярным.

Во-первых, он обладает универсальностью, так как подходит для большинства заготовок.

Во-вторых, его реализация не требует особых навыков.

Скос можно делать на одной заготовке, но чаще всего разделываются обе кромки. Суммарный угол между плоскостями должен составлять 60° градусов. При выполнении разделки только одной кромки рекомендованный угол равен 50° градусам.

При достаточно большой толщине металла выполняется X-образный скос.

X-образный скос

X-образный скос

По своей сути, подобная разделка представляет собой два V-образных скоса, выполненных с наружной и внутренней стороны заготовки. К методу X-образной разделки прибегают при необходимости формирования двустороннего шва. Угол раскрытия плоскостей составляет 60° градусов. Обработанные поверхности лицевой и изнаночной стороны могут друг с другом не соприкасаться, однако расстояние между ними следует оставлять такое, чтобы обеспечивалось проплавление металла по всей толщине.

Еще один вид скоса имеет наиболее сложную форму. Она напоминает букву «U», поэтому скос называется U-образным.

U-образный скос

U-образный скос

Для новичков подобная работа считается трудновыполнимой. Обработка кромок ведется на каждой заготовке. Эти предварительные работы позволяют качественно проварить металл, толщина которого превышает 20 мм. Чаще всего U-образные скосы выполняют перед выполнением работ в режиме ручной дуговой сварки. Существуют способы разделки кромок, которые нельзя назвать стандартными. Они определяются, исходя из начальных условий.

Наиболее востребованной считается теория о способах непосредственной разделки. Их можно поделить на несколько видов. Первый вид – газовая разделка. Необходимо подчеркнуть, что это далеко не самый популярный способ. Работа с газом всегда сопряжена со сложной настройкой оборудования. Если учесть, что газ хранится в отдельном баллоне, то компактной такую установку никак назвать нельзя. Минус подобной обработки заключается в том, что она требует последующих действий по подготовке поверхностей.

Наиболее доступной, а посему и наиболее популярной считается механическая разделка. Она не требует особых условий и доступна даже тем, у кого отсутствует опыт подобных работ. В качестве рабочего инструмента могут выступать различные приспособления. Разделка ведется ножницами по металлу, а финишная обработка завершается абразивными материалами. Задействуются шлифовальные машины или фрезеровочные станки. Границы применимости того или иного инструмента устанавливает форма заготовки и ее материал.

Ручная разделка кромок, в силу своей трудоемкости, применяется все реже. Ее приходится применять, как финальную стадию после проведения механической обработки. Инструментами здесь служат зубило, молоток и напильник.

В различных отраслях приходится сталкиваться с необходимостью сварки труб. Подобные работы встречаются на производстве, в строительстве и в транспорте. В отдельную категорию выделены трубопроводы жилищно-коммунального назначения. На сегодняшний день востребованы самые разные типоразмеры труб. Широкий спектр и материалов, из которых они изготовлены.

Естественно, в таких условиях невозможно обобщить требования к разделке кромок. В некоторых случаях перечень подготовительных работ совсем не подразумевает разделку кромок под сварку. Но в большинстве случаев подобные мероприятия являются залогом качественного шва. Нормы подготовки стальных труб к сварке при различных условиях, включающих в себя сочетания свариваемых конструктивных элементов, прописаны в ГОСТ 16037-80.

Согласно вышеуказанному ГОСТу, можно выделить следующие виды соединений труб:

внахлест;

в стык;

угловое.

Отклонения от норм стандарта недопустимы. Они являются гарантией высокого качества при использовании любого типа сварки. Следует отметить, что данным стандартом также определены все методы зачистки поверхностей.

Отводы выполняются при монтаже трубопровода в случае необходимости разделения магистрали или объединения отдельных рукавов в один. На подготовительном этапе выполняется скос кромки под углом 45° градусов. Исключение составляют только угловые соединения, так как фаска в данном случае не требуется. При соединении труб в стык необходимо, чтобы они были одной толщины.

Штуцером называется патрубок, диаметр которого несколько меньше диаметра основной трубы. Он вваривается в трубу, чтобы обеспечить отвод основного потока. Используются два способа соединения: угловой шов и сварка внахлест. В обоих случаях шов должен быть односторонним, а кромки не разделываются.

При сборке различных резервуаров выполнять разделку кромок обязательно. При толщине металла до 25 мм используется V-образная или X-образная разделка. Более толстые кромки подлежат U-образной разделке. Плоские детали соединяются в стык. При подобном соединении заготовки расположены в одной плоскости, а их кромки примыкают друг к другу. Для листов металла, толщиной до 3 мм, нет необходимости производить разделку кромок. Выполняется лишь отбортовка. При толщине от 2 до 15 мм необходимо применить одностороннюю разделку, а при большей толщине – двустороннюю. Скосы образуются на каждой кромке.

Если между кромками образуется угол, превышающий 30° градусов, то такое соединение называется угловым. Здесь также можно обойтись только отбортовкой при условии, что толщина металла не превышает 3 мм. При увеличении толщины до 20 мм необходим односторонний скос. Одна кромка разделывается под углом 45° градусов.

Более толстые заготовки придется разделывать с двух сторон. Двутавровая балка в профиле напоминает букву «Н». Она обладает высокой степенью устойчивости к изгибам, поэтому часто востребована в строительстве и машиностроении. Соединяют ее с другими конструкциями методом таврового шва. При этом односторонняя раздела выполняется на кромках, толщиной до 25 мм, а двусторонняя – до 60 мм.

На чертежах могут быть использованы обозначения для основных параметров разделки. Так, определен зазор, как минимальное расстояние между кромками. Притуплением называется часть кромки, на которой не делается скос. Угол скоса определяется между начальной и конечной плоскостью кромки. Для двусторонней разделки определен угол разделки, как угол между фасками.

В отдельных случаях, связанных с необходимостью удаления следов наклепок, или же правки имеющихся неровностей, кромки металла нуждаются в дополнительной механической обработке.

В отдельных случаях, связанных с необходимостью удаления следов наклепок, или же правки имеющихся неровностей, кромки металла нуждаются в дополнительной механической обработке.

Для этого потребуется заводское кромкострогальное оборудование, а в случае крайней необходимости – и механизмы для холодной или горячей гибки металлов.

Выбор одного из указанных вариантов подготовки под сварку зависит от толщины деталей и величины устраняемых неровностей.

Если толщина свариваемого металла больше 3 мм, то подготовка под сварку будет включать разделку кромки. Если разделку не проводят, то увеличивают сварочный ток и выполняют сварку послойно.

Чтобы обеспечить плотный стык, исключить деформацию шва и сильные напряжения, кромки металла притупляют. Правильно выполненный скос помогает сделать плавный переход между деталями разной толщины.

По завершении основных этапов подготовки переходят непосредственно к креплению обрабатываемой заготовки в зоне сварки.

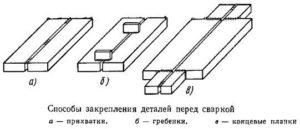

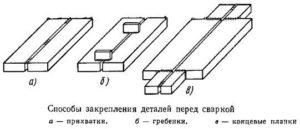

Способы фиксации деталей (сборочные приспособления)

Фиксация металла также считается его подготовкой к сварке. По традиции положение деталей перед электросваркой обеспечивается посредством швов небольшого размера, называемых прихватками.

Причём их сечение не должно превышать половины размера самого шва. Длина прихватов выбирается не более 2-х, а шаг установки – 30-80 сантиметров.

Такие швы выполняются покрытыми электродами с применением защитных газов или же под флюсом. При работе с узлами жёстких конструкций вместо прихватов делается сплошной («беглый») шов небольшого размера, обеспечивающий требуемое расположение деталей при их монтаже.

Как прихватки, так и «беглое» соединение металла выполняется со стороны, обратной месту формирования будущего соединения или первого его слоя. При этом беглый шов одновременно обеспечивает удержание расплавленного металла в границах сварочной ванны.

Для дополнительного крепления заготовок из металла рекомендуется применять специальные планочные гребёнки, удаляемые по мере оформления соединения.

К недостаткам использования таких сборочно-сварочных приспособлений следует отнести непроизводительный расход металла и сложности, связанные с зачисткой получившихся соединений.

Помимо уже рассмотренных приёмов в процессе подготовки к сварке детали могут крепиться посредством специальных струбцин, уголков, клиньев или подобных им механических приспособлений.

Трубные изделия

Подготовка оборудования для обрезки труб перед сваркой состоит в выборе варианта их резки, которая в зависимости от толщины металла организуется одним из следующих способов:

специальными ножницами по металлу;

посредством циркулярного инструмента (фрезой или болгаркой);

с применением газового резака.

Хороших результатов удаётся достичь при обработке труб из металла на так называемых «кислородных» станках, Однако подготовка таким способом возможна лишь в условиях производства.

Смещение

Сборка под сварку трубных изделий из металла с любым видом шва происходит со смещением в зоне стыков трубопровода на оговоренные ГОСТом минимальные расстояния. При подготовке к двухсторонней сварке разрешено обходиться без смещения при соблюдении условия их выставления другими способами.

Для удержания труб в фиксированном положении используют прихватки, которые равномерно располагаются по всему диаметру стыка. Их количество зависит от типоразмера труб (их диаметра) и может варьироваться от 2-х до 4-х и более штук.

Для грамотного устройства таких прихваток всегда нужно помнить о том, что их высота не должна превышать трети толщины стенок трубного изделия.

Подогрев стыков

Потребность в предварительном разогреве трубных стыков перед сваркой определяется маркой материала изделий, в зависимости от которой все они подразделяются не несколько групп.

Прогрев заготовок с толщиной стенок от 5 до 10 мм организуется посредством специальных электродов с целлюлозным (рутиловым) покрытием и производится при температурах не ниже -10…-20 градусов.

Когда изделия сваривают на открытом воздухе (при температурах -10 градусов и ниже) – подогрев труб со стенками толщиной более 10 мм считается обязательным.

Причём замеры минимальной температуры нагрева производятся на некотором удалении от хорошо зачищенных металлической щёткой стыков (5-10 миллиметров от кромки). Для этого используются измерительные бесконтактные термометры или термические датчики типа «карандаш».

В заключение ещё раз отметим, что независимо от типа сварочного аппарата, а также от условий проведения работ все виды обрабатываемых деталей и заготовок должны пройти соответствующую подготовку.

Лишь в этом случае удаётся получить качественное сварное соединение, обеспечивающее надёжность и долговечность всей сборной конструкции.

ОТВЕТЫ ОТПРАВИТЬ ПОЭТОМУ АДРЕСУ:

osmanovabzagir@ yandex.ru

V-образный скос

V-образный скос X-образный скос

X-образный скос U-образный скос

U-образный скос В отдельных случаях, связанных с необходимостью удаления следов наклепок, или же правки имеющихся неровностей, кромки металла нуждаются в дополнительной механической обработке.

В отдельных случаях, связанных с необходимостью удаления следов наклепок, или же правки имеющихся неровностей, кромки металла нуждаются в дополнительной механической обработке.