СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Методическая разработка Тема: «Транспортеры для уборки навоза"

Просмотр содержимого документа

«Методическая разработка Тема: «Транспортеры для уборки навоза"»

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Башантинский колледж имени Ф.Г. Попова (филиал)

федерального государственного бюджетного образовательного учреждения

высшего образования

«Калмыцкий государственный университет имени Б.Б. Городовикова»

МЕТОДИЧЕСКАЯ РАЗРАБОТКА

для студентов третьего курса очной и заочной формы обучения

обучения

Специальность: 35.02.07 «Механизация сельского хозяйства базовой подготовки»

Профессиональный модуль ПМ 01: «Подготовка машин, механизмов, установок, приспособлений к работе, комплектование сборочных единиц»

Тема: «Транспортеры для уборки навоза

Автор: Ю.М. Удодов

Городовиковск

Содержание

|

| Обоснование выбора темы | 3 |

|

| Транспортеры для уборки навоза | 4 |

|

| Скреперные транспортеры | 4 |

|

| Ленточные транспортеры | 14 |

|

| Гидравлические транспортеры | 18 |

|

| Техническое обслуживание транспортеров | 23 |

|

| Безопасность труда при эксплуатации транспортеров | 25 |

|

| Силовое электрооборудование для привода транспортеров | 27 |

|

| Литература | 32 |

Обоснование выбора темы

Получение продукции животноводства играет важную роль в жизнеобеспечении человечества. Ключевая задача - достижение устойчивого роста сельскохозяйственного производства, надежное обеспечение страны продуктами питания и сельскохозяйственным сырьем, получение высоких конечных результатов. В отрасли животноводства большое место занимает техническое оснащение животноводческих ферм новейшей техникой с элементами автоматизации и роботизации.

Составная часть комплексной механизации животноводческих ферм -всевозможные транспортеры, при помощи которых выполняется задача удаления навоза из помещений. Объем работ, выполняемый при помощи транспортеров, достаточно велик. В данной методической разработке приведены различные транспортеры, их устройство, порядок работы, основные неисправности и способы устранения.

Цель данного учебного пособия - помочь студентам усвоить конструкцию и принцип действия машин и оборудования, овладеть навыками их эксплуатации и технического обслуживания.

ТРАНСПОРТЕРЫ ДЛЯ УБОРКИ НАВОЗА

Скреперные транспортеры

Навоз представляет собой полужидкую вязкую и липкую массу, которую необходимо регулярно убирать из животноводческого помещения. Удаление навоза - одна из наиболее трудоемких операций на ферме. Механизация уборки облегчает труд животноводов, повышает производительность, улучшает санитарно-гигиенические условия. Особенно важна механизация уборки при привязном содержании, при котором каждое животное находится в отдельном стойле, оборудованном привязью, кормушкой, системой механизмов раздачи корма и доильной аппаратурой. Стойла в помещении размещают параллельно один другому таким образом, что они образуют ряд. Средства механизации размещают вдоль ряда для одновременного сбора навоза от всех животных. Наиболее распространенные средства механизации - скреперные конвейеры.

Конструкцию этих конвейеров определяют физико- механические свойства навоза, такие как влажность, плотность и липкость. Влажность навоза зависит от многих факторов (вида кормов, наличия подстилки, температуры окружающей среды) и находится в пределах 70...80 %. Плотность навоза составляет 400...900 кг/м3, липкость - 500...900 Н/м2. В последнее время навоз начали перерабатывать с целью обеззараживания и предохранения окружающей среды от загрязнения. Для этого навоз разделяют на твердую и жидкую фракции. Жидкую фракцию очищают, аэрируют (разбавляют кислородом), осветляют и используют в качестве технической воды для нужд производства. Твердую фракцию используют в качестве удобрения в полеводстве. Эта фракция имеет меньшую влажность и липкость. Поэтому для ее выгрузки можно использовать ленточные конвейеры.

В зимних условиях при пониженной температуре навоз замерзает. Поэтому для суровых климатических условий используют специальные устройства, принцип работы которых основан на текучести навоза. В этих конструкциях подача навоза осуществляется непосредственно из фермы в навозохранилище нагнетанием по трубам, проложенным ниже уровня промерзания грунта. Это обеспечивает надежную подачу навоза при резких отрицательных температурах окружающей среды.

За последнее время создано значительное число новых типов транспортеров для удаления навоза из животноводческих ферм. Такие транспортеры способны продолжительное время работать в агрессивной среде, могут быть использованы в ручном или автоматическом режиме работы, исключает травмирование животных, Рассмотрим некоторые конструкции транспортеров для удаления навоза.

С креперная установка УС-Ф-170 предназначена для уборки навоза из открытых навозных проходов длиной до 80 м при боксовом и комбибоксовом содержании крупного рогатого скота. Установка обеспечивает уборку бесподстилочного навоза влажностью до 90 % и плотностью 950 кг/м3. Скреперная установка обслуживает до 150 гол. крупного рогатого скота. При ее работе не бывает травмирования животных. После прикосновения скребка к ноге корова спокойно переступает через него, поэтому при уборке не требуется выгона животных из помещения. Установку можно использовать как в ручном, так и автоматическом режиме. При автоматическом режиме не требуется вмешательства оператора. В течение суток транспортер дважды включают в работу с общей продолжительностью на три часа. Конструкция соответствует требованиям, предъявляемым к установкам, работающим в агрессивных средах, производимый ею шум ниже допустимого уровня, надежна в работе и проста в техническом обслуживании. Установку обслуживает оператор.

креперная установка УС-Ф-170 предназначена для уборки навоза из открытых навозных проходов длиной до 80 м при боксовом и комбибоксовом содержании крупного рогатого скота. Установка обеспечивает уборку бесподстилочного навоза влажностью до 90 % и плотностью 950 кг/м3. Скреперная установка обслуживает до 150 гол. крупного рогатого скота. При ее работе не бывает травмирования животных. После прикосновения скребка к ноге корова спокойно переступает через него, поэтому при уборке не требуется выгона животных из помещения. Установку можно использовать как в ручном, так и автоматическом режиме. При автоматическом режиме не требуется вмешательства оператора. В течение суток транспортер дважды включают в работу с общей продолжительностью на три часа. Конструкция соответствует требованиям, предъявляемым к установкам, работающим в агрессивных средах, производимый ею шум ниже допустимого уровня, надежна в работе и проста в техническом обслуживании. Установку обслуживает оператор.

Рис. 1. Скреперная установка УС-Ф-170:

1 — привод; 2 — скрепер; 3—рабочий контур; 4 — поворотное устройство; 5 — промежуточная штанга.

Установка УС-Ф-170 (рис. 1) состоит из следующих сборочных единиц: рабочего контура 3, поворотных устройств 4, привода 1 и шкафа управления.

Тяговый орган установки - рабочий контур, состоящий из двух отрезков круглозвенной цепи, двух промежуточных штанг 5 и четырех скреперов 2. Первый отрезок круглозвенной цепи размером 14х80 мм соединяет два передних скрепера, связан с приводом установки и предназначен для передачи движения скреперам. Второй отрезок такой же цепи служит для соединения двух задних скреперов и огибания поворотных устройств. Каждая пара скреперов соединена между собой промежуточными штангами диаметром 20 мм. Четыре скрепера (по два на каждый канал) позволяют продвигать навоз по продольному каналу и выталкивать его в поперечный. Скреперы установлены на расстоянии 47,8 м один от другого. Во время работы каждый из них проходит 57,3 м, то есть перекрытие ходов скреперов, движущихся со скоростью 0,38 м/с, составляет 9,5 м. Цепи, штанги и скреперы во время работы перемещаются по доске размером 4х15 см, забетонированной по центральной оси навозного прохода.

Рис. 2. Скрепер установки УС-Ф-170: 1,4 — скребки;: 2 — шарнир; 3 — натяжное устройство; 5 — резиновый чистик; 6 — ползун.

Складывающийся скрепер (рис. 2) предназначен для захвата, перемещения навоза по каналу и возвращения в исходное положение. Состоит из ползуна 6, шарнира 2, натяжного устройства 3 и двух скребков 1 и 4. Шарнир приварен к ползуну. К шарниру присоединены два скребка, каждый из которых соединен цепью с ползуном. При сборке раздвижные скребки в зависимости от размера канала выставляют и сваривают на ширину от 1800 до 3000 мм. На конце скребков болтами прикрепляют чистики 5 для очистки стенок навозного канала. Весь рабочий контур натягивают двумя винтами натяжного устройства каждого скрепера.

Привод предназначен для приведения в движение контура с рабочими органами. Состоит из двух спаренных редукторов, механизма реверсирования, электродвигателя, ведущей звездочки.

Поворотное устройство предназначено для изменения направления движения цепи и состоит из подпятника, ролика и короба. Устройство устанавливают на анкерные болты, которые бетонируют в пол коровника.

Шкаф управления предназначен для автоматического управления электродвигателем привода, а также для включения и выключения установки. В приводе использован электродвигатель мощностью 1,1 кВт, который защищен от токов коротких замыканий и токов перегрузки соответствующими предохранителями. На шкафу управления расположены три кнопки: «Вперед», «Назад», «Стоп».

Основные технические данные скреперной установки УС-Ф-170

| Производительность, т/ч | 2,0 |

| Длина рабочего контура, м | 170 |

| Время цикла рабочего органа, мин | 29 |

| Установленная мощность, кВт | 1,1 |

| Высота скребка рабочего органа, мм | 150 |

| Масса, кг | 1480 |

Работа скреперной установки. Выпускаемые промышленностью установки настроены на автоматический режим работы. Для пуска оператору необходимо нажать на кнопку 5 "Вперед». В движение приводится рабочий контур скреперной установки. Перемещаясь по навозному каналу, скребки раскрываются, захватывают находящийся в проходе навоз и подают его в сторону поперечного канала. В это время скреперы, находящиеся в соседнем навозном проходе со сложенными скребками совершают холостой ход в обратном направлении. При подходе переднего скрепера с навозом к люку сбрасывания в поперечный канал включается механизм реверсирования при помощи упора на круглозвенной цепи. Начинается обратное движение скреперов. При рабочем ходе передний скрепер со стороны привода сбрасывает навоз в поперечный канал, а задний подводит порцию только до середины навозного прохода. За счет разности хода скреперы перекрывают один другой. При повторном рабочем ходе передний скрепер подбирает в середине прохода оставшийся навоз, а задний перемещается без навоза.

Из поперечного канала навоз удаляется специальным поперечным навозоуборочным конвейером. В процессе эксплуатации скреперной установки могут возникнуть некоторые неисправности, способы устранения которых приведены в таблице.

Навозоуборочный поперечный конвейер КНП-10 предназначен для транспортировки навоза из поперечного канала животноводческого помещения с привязным, боксовым или комбибоксовым содержанием крупного рогатого скота. Установкой можно удалять навоз вместе с торфом, опилками, соломой или иной подстилкой, При этом обеспечивается чистота уборки до 98 %, а производительность конвейера составляет 10 т/ч.

Возможные неисправности скреперной установки УС-Ф-170

и способы их устранения

| Неисправность | Причина | Способ устранения |

| При включенном электродвигателе транспортер неподвижен | Ведущая звездочка не входит в зацепление с цепью | Выполнить натяжение контура при помощи натяжных устройств |

| Греется редуктор | Отсутствует или недостаточно масла в редукторе | Долить масло в редуктор до уровня контрольной пробки |

Машина соответствует зоотехническим требованиям: шум, создаваемый при работе, находится в пределах допустимых норм, исключено травмирование животных, при работе не образуется запыленности. Конструкция конвейера допускает возможность его очистки, промывки и дезинфекции, а также расположение над приемной горловиной установки для удаления навоза или непосредственно на наклонном транспортере для дальнейшей выгрузки в транспортные средства. При эксплуатации электро- и пожаробезопасен, имеет доступ к точкам смазки и регулировки, удобен для проведения технического обслуживания. Конвейер КНП-10 выпускают в трех исполнениях по длине: 80, 160 и 240 м.

Конвейер КНП-10 (рис. 3) состоит из трех основных сборочных единиц: приводной 1 и поворотной 3 секций, тягового рабочего органа 2.

Приводная секция предназначена для размещения в ней привода конвейера и выполнена в виде сварного металлического кожуха 12 с днищем 11. В днище имеется окно 15 для сбрасывания навоза. Секция приварена к балке 18, которую при монтаже бетонируют в пол помещения таким образом, чтобы окно для сбрасывания навоза находилось над выносным наклонным транспортером или горловиной установки для удаления навоза. В секции установлен привод конвейера. Он предназначен для сообщения тяговому рабочему органу поступательного движения. Состоит из электродвигателя 17, встроенного в корпус редуктора 14, и ведущей литой звездочки 16, установленной на выходном валу редуктора.

Для привода используют электродвигатель мощностью 4 кВт, работающий от сети напряжением 380 В. Электродвигатель выполнен в химостойком исполнении и соответствует условиям работы в агрессивной среде. Редуктор предназначен для уменьшения оборотов электродвигателя и состоит из закрытой кожухом клиноременной передачи и трех пар зубчатых шестерен. Его крепят на подвижной плите 8, которая может перемещаться вперед-назад при помощи винта и неподвижной гайки 9. В приводе вращение передается от электродвигателя через клиноременную передачу, двухступенчатый редуктор и звездочку на цепь тягового рабочего органа.

Р ис. 3. Навозоуборочный поперечный конвейер КНП-10: а — схематическое изображение конвейера; б — привод; в — устройство транспортера; г — крепление транспортера; 1 — приводная секция; 2 — тяговый рабочий орган; 3 — поворотная секция; 4, 18 — балки; 5 — поворотная звездочка; 6 — цепь; 7 — скребок; 8 — подвижная плита; 9 — неподвижная гайка; 10 — винт; 11 — днище; 12 — кожух; 13 — кронштейн; 14 — редуктор; 15 — окно; 16 — ведущая звездочка; 17 — электродвигатель; 18— балка.

ис. 3. Навозоуборочный поперечный конвейер КНП-10: а — схематическое изображение конвейера; б — привод; в — устройство транспортера; г — крепление транспортера; 1 — приводная секция; 2 — тяговый рабочий орган; 3 — поворотная секция; 4, 18 — балки; 5 — поворотная звездочка; 6 — цепь; 7 — скребок; 8 — подвижная плита; 9 — неподвижная гайка; 10 — винт; 11 — днище; 12 — кожух; 13 — кронштейн; 14 — редуктор; 15 — окно; 16 — ведущая звездочка; 17 — электродвигатель; 18— балка.

Тяговый рабочий орган состоит из круглозвенной цепи 6 со скребками 7 и предназначен для перемещения навоза по каналу до места выгрузки. Круглозвенная цепь размером 16х80 мм состоит из вертикальных и горизонтальных звеньев. К вертикальным звеньям приварены кронштейны 13. К ним при помощи болтов, гаек и шайб крепят скрепки длиной по 370 мм, которые расположены один от другого на расстоянии 1120 мм. При необходимости цепь укорачивают путем вырезки отдельных звеньев. Концы укороченной цепи соединяют специальным звеном. Тяговый рабочий орган располагают на двух звездочках в канале шириной 0,5 и глубиной 0,4 м. Его натяжение выполняют, перемещая подвижную плиту 8 при помощи натяжного винта 10. Скорость движения тягового органа 0,8 м/с.

Поворотная секция предназначена для разворота скребков в обратную сторону и удержания цепи от сбрасывания с поворотной звездочки. Секция приварена к балке 4, которую при монтаже также бетонируют в пол помещения. В секции установлена поворотная литая звездочка 5 и противосбрасывающее устройство. Поворотная звездочка установлена на двух шарикоподшипниках. Противосбрасывающее устройство предназначено для удержания ослабевшей цепи на поворотной звездочке. Устройство представляет собой шарнирно закрепленный двуплечий рычаг, который прижимает цепь к звездочке при помощи плоской пружины.

Шкаф с пультом управления и пускозащитной аппаратурой предназначен для дистанционного управления конвейером и автоматического отключения в аварийных случаях. Пульт управления оборудован магнитным пускателем, термореле, тепловыми элементами и автоматическим выключателем для пуска и защиты электродвигателя от токов перегрузок и токов короткого замыкания. Конвейер может работать как в ручном, так и автоматическом режиме. При работе в автоматическом режиме постоянного присутствия оператора не требуется.

При монтаже сначала устанавливают и бетонируют приводную, а затем поворотную секцию. Потом на ведущую и ведомую литые звездочки одевают тяговый рабочий орган и в канале выполняют соединение и натяжение цепи. Необходимо иметь в виду, чтобы поперечный канал был на 0,5 м ниже уровня продольных навозных каналов.

Работа навозоуборочного поперечного конвейера. В зависимости от количества навоза включают сначала один или два продольных транспортера. Поступивший из продольных каналов навоз подается в поперечный и скребками конвейера увлекается к выгрузному окну. Через окно он попадает в наклонный транспортер или установку, выносящую его за пределы животноводческого помещения. Во время эсплуатации необходимо внимательно следить за тем, чтобы не переполнялся поперечный навозный канал. Его заполнение можно регулировать числом включенных в работу продольных транспортеров.

Основные технические данные навозоуборочного поперечного конвейера КНП-10

| Производительность, т/ч | 10 |

| Установленная мощность, кВт | 4 |

| Разрывное усилие цепи, кН | 29 |

| Число мест смазки, шт. | 4 |

| Трудоемкость монтажа, ч | 24 |

| Масса, кг | 2000 |

Электрическая схема на пульте управления смонтирована таким образом, что сначала включаются выносные транспортеры, затем поперечный и в последнюю очередь продольные. Отключение и остановку транспортеров осуществляют в обратном порядке. Обслуживает весь комплекс навозоуборочных транспортеров оператор. Включают транспортеры дважды в сутки на 20...30 мин,

В процессе работы конвейера возможны некоторые неисправности, способы устранения которых приведены в таблице.

Возможные неисправности поперечного конвейера КНП-10 и способы их устранения

| Неисправность | Причина | Способ устранения |

| Поломка или деформация скребков тягового рабочего органа | Задевание скребков за неровности пола, стенки канала

| Устранить дефекты канала, удалить инородные тела, заменить скребки |

| Тяговый рабочий орган не движется или останавливается при работающем электродвигателе | Пробуксовывание клиноременной передачи в приводе | Выполнить натяжку клиновых ремней |

Скреперная поперечная установка УСП-12 предназначена для удаления бесподстилочного навоза из поперечных навозных каналов в свиноводческих фермах.

Рис. 4. Скреперная поперечная установка УСП-12: 1 — привод; 2 — коромысло; 3, 9 — обводные блоки; 4, 10 — участки круглозвенной цепи; 5 — устройство для очистки цепи; 6 — поддерживающий блок; 7 — верхняя тяга; 8 — продольный навозный канал; 11 — нижняя тяга; 12 —скрепер; 13—корпус; 14 — втулка с крестообразной выемкой; 15 — навозосборник; 16 — автоматическое натяжное устройство; 17 — трос; 18 — стремянка,- 19 — полоса; 20 — пластина.

Установку монтируют в каналах шириной 0,8 и глубиной 0,7 м. Она может обслуживать шесть продольных установок при одновременной работе не более двух. В этом случае подача навоза в поперечный канал не должна быть выше 12 т/ч. Бесперебойная работа обеспечивается при плюсовой температуре окружающего воздуха. Из поперечного канала навоз выносится в навозосборник, оборудуемый обычно около свиноводческой фермы. Установку включают в работу один раз в сутки на 2-3 ч. Весь комплект транспортеров вместе со скреперной установкой обслуживает оператор.

Скреперная поперечная установка УСП-12 (рис. 4) по устройству и принципу действия аналогична установке УС-Ф-170 и состоит из следующих сборочных единиц: рабочего контура, привода автоматического натяжного устройства 16, системы обводных и поддерживающих блоков, устройства 5 для очистки цепи, пульта управления.

Основной тяговый орган установки - рабочий контур, который в отличие от установки УС-Ф-170 расположен в вертикальной плоскости. Контур состоит из двух участков круглозвенной цепи 4 и 10, верхней 7 и нижней 11 тяг и семи скреперов 12. Тяговый участок круглозвенной цепи 4 проходит через привод и соединяет передние концы верхней и нижней тяг. Обводной участок круглозвенной цепи 10 проходит через обводные блоки 9 и соединяет задние концы этих тяг. Верхняя тяга представляет собой набор полос 19, соединенных между собой пластинами 20. На концах тяг имеются стремянки 18 для соединения с круглозвенной цепью. Верхняя тяга опирается и перекатывается по поддерживающим роликам 6. Нижняя тяга представляет собой набор полос, соединяющих между собой семь скреперов. Они установлены один от другого на расстоянии 21,5 м и во время работы движутся со скоростью 0,25 м/с по доске, забетонированной в середину поперечного канала. Устройство и принцип действия скреперов аналогичен скреперной установке УС- Ф-170.

Система обводных 3, 9 и поддерживающих 6 блоков предназначена для изменения направления движения участков круглозвенной цепи и перекатывания верхней тяги тягового органа. Каждый блок состоит из кронштейна, на котором установлен вал с роликом.

Привод предназначен для сообщения скреперам возвратно-поступательного движения через цепи и тяги. Состоит из рамы, на которой установлен электродвигатель с редуктором и механизмом реверсирования.

На выходном валу редуктора насажена литая звездочка, входящая в зацепление с тяговым участком круглозвенной цепи. В приводе использован электродвигатель мощностью 5,5 кВт.

Автоматическое натяжное устройство предназначено для натяжения рабочего контура по мере вытягивания круглозвенной цепи и состоит из коромысла 2 с двумя натяжными роликами, троса 17 и груза.

Устройство для очистки тягового участка круглозвенной цепи состоит из корпуса 13 и разрезной чугунной втулки 14 с крестообразной выемкой. Очистка осуществляется за счет того, что во время движения звенья цепи проходят последовательно через горизонтальные и вертикальные выемки, выдавливая налипший навоз.

Пульт управления предназначен для автоматического или ручного управления электродвигателем установки. На пульте расположен пакетный включатель и магнитный пускатель с кнопками «Вперед», «Назад», «Стоп».

Основные технические данные скреперной поперечной установки

УСП-12

| Производительность, т/ч | 12 |

| Установленная мощность, кВт | 5,5 |

| Длина канала, обслуживаемого установкой, м | 240 |

| Ширина захвата скрепером, мм | 800 |

| Высота скребков, мм | 120 |

| Время цикла скребка, с | 170 |

| Скорость движения скреперов, м/с | 0,25 |

| Длина рабочего хода, м 2 | 4 |

| Перекрытие хода скреперов, м | 2,5 |

| Масса, кг | 2500 |

Работа скреперной установки. Животные ногами продавливают через щелевые полы навоз, который попадает в продольные навозные каналы 8. Из них посредством того или иного транспортера навоз попадает в поперечный канал, в котором смонтирована скреперная установка. При включенном приводе скреперы осуществляют возвратно-поступательное движение за счет реверсирования вращения электродвигателя. При движении скреперов вправо осуществляется холостой ход, при движении влево - рабочий. При рабочем ходе скреперы раскрываются на всю ширину канала и транспортируют навоз на расстояние 24 м. Затем происходит реверсирование электродвигателя, скребки скреперов складываются и начинается движение в обратном направлении (холостой ход). При этом каждый скрепер проходит через массу навоза, оставленную предыдущим скрепером. Перекрытие двух следующих один за другим скреперов составляет 2,5 м. Раскрытие скребков в начале рабочего хода происходит в зоне перекрытия. Раскрытыми скребками захватывается оставшаяся масса навоза и вновь перемещается на 24 м. Такой прерывистой подачей масса транспортируется по поперечному каналу в навозосборник 15, оборудуемый около свиноводческого помещения.

Перед началом на пульте управления пакетный включатель ставят в положение «Включено», при этом загорается сигнальная лампа «Напряжение». Установку пускают в работу нажатием на кнопку «Вперед» или «Назад». Далее она начинает работать в автоматическом режиме. По окончании работы установку отключают нажатием на кнопку «Стоп».

В процессе эксплуатации установки возможны некоторые неисправности, способы устранения которых приведены в таблице.

Возможные неисправности скреперной установки УСП-12 и способы их устранения

| Неисправность | Причина | Способ устранения |

| При включенном электродвигателе транспортер не движется | Ведущая звездочка не входит в зацепление с круглозвенной цепью | Увеличить груз на автоматическом натяжном устройстве

|

| Греется редуктор привода

| Отсутствует или недостаточно масла в редукторе привода | Долить масло до уровня контрольной пробки |

ЛЕНТОЧНЫЕ ТРАНСПОРТЕРЫ

Транспортер для погрузки твердой фракции навоза ТПН-Ф-40 предназначен для удаления навоза от разделительных и обеззараживающих установок и дальнейшей погрузки в транспортные средства или бункер-накопитель. Используется на свиноводческих комплексах и комплексах крупного рогатого скота. Обеспечивает транспортировку под углом 35° на высоту 2,5...3,0 м твердой фракции навоза влажностью 65...80 % и плотностью 0,5...0,8 т/м3. Машина электро- и пожаробезопасна, удобна в техническом обслуживании и эксплуатации. Во время эксплуатации не требует постоянного наблюдения за работой. Лакокрасочное покрытие и материал деталей достаточно обеспечивают защиту конструкции от воздействия агрессивной среды и отрицательных температур в зимний период, Уровень шума, создаваемый транспортером при работе, не превышает нормативных значений.

Транспортер ТПН-Ф-40 (рис. 5) состоит из двух одинаковых и полностью унифицированных конвейеров: горизонтального 2 и наклонного 5. Горизонтальный конвейер устанавливают в закрытом вентилируемом помещении, наклонный - частично выступает из здания цеха. Так как оба конвейера одинаковы, рассмотрим конструкцию только горизонтального.

Конвейер состоит из рамы 5, ведущего 7 и ведомого 19 барабанов, проводного 6 и натяжного 18 механизмов, системы поддерживающих 16 и направляющих 4 роликов и бесконечной ленты 5.

Р ис. 5. Транспортер для погрузки твердой фракции навоза ТПН-Ф-40: 1—загрузочный лоток; 2 — горизонтальный транспортер; 3 —рама; 4- система направляющих роликов; 5 — бесконечная лента; 6 — приводной механизм; 7 —ведущий барабан; 5 —наклонный транспортер; 0 — бункер- накопитель; 10 — червячный редуктор; 11 — упругая муфта; 12 —электродвигатель; 13 — направляющий ролик; 14 — верхние ролики; 15 — нижние ролики; 16 — система поддерживающих роликов; 17 —винтовая опора; 18- натяжной механизм; 19 — ведомый барабан.

ис. 5. Транспортер для погрузки твердой фракции навоза ТПН-Ф-40: 1—загрузочный лоток; 2 — горизонтальный транспортер; 3 —рама; 4- система направляющих роликов; 5 — бесконечная лента; 6 — приводной механизм; 7 —ведущий барабан; 5 —наклонный транспортер; 0 — бункер- накопитель; 10 — червячный редуктор; 11 — упругая муфта; 12 —электродвигатель; 13 — направляющий ролик; 14 — верхние ролики; 15 — нижние ролики; 16 — система поддерживающих роликов; 17 —винтовая опора; 18- натяжной механизм; 19 — ведомый барабан.

Рама представляет собой сварную конструкцию, выполненную из швеллеров, гнутых профилей, и состоит из трех секций: натяжной, приводной и средней. Все секции соединены между собой в единую несущую ферму. К лонжеронам и поперечинам рамы приварены кронштейны, которые являются опорами для направляющих и поддерживающих роликов. К раме прикреплены подшипники с осями для ведущего и ведомого барабанов. Ведущий барабан выполнен гладким, ведомый - с ребристой поверхностью. Снизу на ведущем барабане установлена металлическая пластина для очистки прилипших удобрений.

Верхние 14 и нижние 15 поддерживающие ролики предназначены для предотвращения провисания ленты. Верхние установлены под углом один к другому и делают рабочую ветвь ленты желобчатой, что увеличивает коэффициент загрузки. Направляющие ролики 18 предотвращают сползание ленты с приводного и ведомого барабанов.

Бесконечная прорезиненная лента, надетая на ведущий и ведомый барабаны, — грузонесущий рабочий орган. Для ее натяжения используют натяжной механизм. Он представляет собой две винтовых пары 17, в которых установлена ось ведомого барабана. Вращая винты, барабан можно перемещать и тем самым менять натяжение ленты.

Приводной механизм предназначен для передачи движения ленте и включает в себя электродвигатель 12 с червячным редуктором 10. Выходной вал редуктора соединен с осью ведущего барабана. Вращение от электродвигателя передается на ведущий барабан через упругую муфту 11. Электродвигатель мощностью 1,5 кВт выполнен в химостойком исполнении.

Управление транспортером ТПН-Ф-40 осуществляется сразу двумя конвейерами. Шкаф управления выполнен в защитном исполнении. Управление электродвигателями осуществляется посредством магнитных пускателей. Защита от токов коротких замыканий и токов перегрузок выполнена автоматическими включателями, тепловыми реле, электромагнитными расцепителями. Аппаратура управления размещена в местах, удобных для обзора и управлении. Электрическая схема выполнена таким образом, что включение горизонтального транспортера возможно только после включения наклонного и, наоборот, после отключения наклонного транспортера происходит отключение горизонтального. Для экстренной остановки транспортеров предназначена кнопка аварийного отключения. Кроме того, горизонтальный транспортер имеет собственную кнопку «Стоп».

Работа транспортера для погрузки твердой фракции навоза. Оператор кнопками управления включает в работу сначала наклонный и затем горизонтальный конвейеры. Загрузка горизонтального конвейера твердой фракцией навоза осуществляется через загрузочный лоток 1. С горизонтального конвейера навоз поступает на наклонный и далее перегружается в транспортное средство, бурт или бункер-накопитель 9. После окончания работы отключается горизонтальный конвейер, затем наклонный. Обслуживание осуществляет оператор цеха механической переработки навоза. На комплексах транспортер используют круглосуточно.

Основные технические данные транспортера ТПН-Ф-40

| Производительность, т/ч | 40 |

| Установленная мощность, кВт | 3 |

| Число конвейеров, входящих в транспортер | 2 шт. |

| Расстояние между осями барабанов, мм | 7300 |

| Скорость движения ленты, м/с | 1,14 |

| Ширина ленты, мм | 500 |

| Общая длина транспортирования, м | 14,2 |

| Высота погрузки, м | 2,7 |

| Габаритные размеры, мм | 14700х1000х700 |

| Масса, кг | 1100 |

В процессе эксплуатации транспортера возникают некоторые неисправности, способы устранения которых приведены в таблице.

Возможные неисправности транспортера ТПН-Ф-40 и способы их устранения

| Неисправность | Причина | Способ устранения |

| При включенном электродвигателе лента не движется | Ослабло натяжение ленты | Выполнить натяжение ленты перемещением ведомого барабана |

| При работе выпадает навоз с наклонного транспортера | Велик угол наклона наклонного транспортера | Установить транспортер более полого |

ГИДРАВЛИЧЕСКИЕ ТРАНСПОРТЕРЫ

У становка УТН-10 предназначена для транспортирования жидкого, полужидкого и твердого навоза плотностью до 1000 кг/м3 вместе с подстилочным материалом по трубопроводу из животноводческих помещений в навозохранилище. В качестве подстилки могут быть использованы торф, опилки, солома с длиной резки менее 100 мм.

становка УТН-10 предназначена для транспортирования жидкого, полужидкого и твердого навоза плотностью до 1000 кг/м3 вместе с подстилочным материалом по трубопроводу из животноводческих помещений в навозохранилище. В качестве подстилки могут быть использованы торф, опилки, солома с длиной резки менее 100 мм.

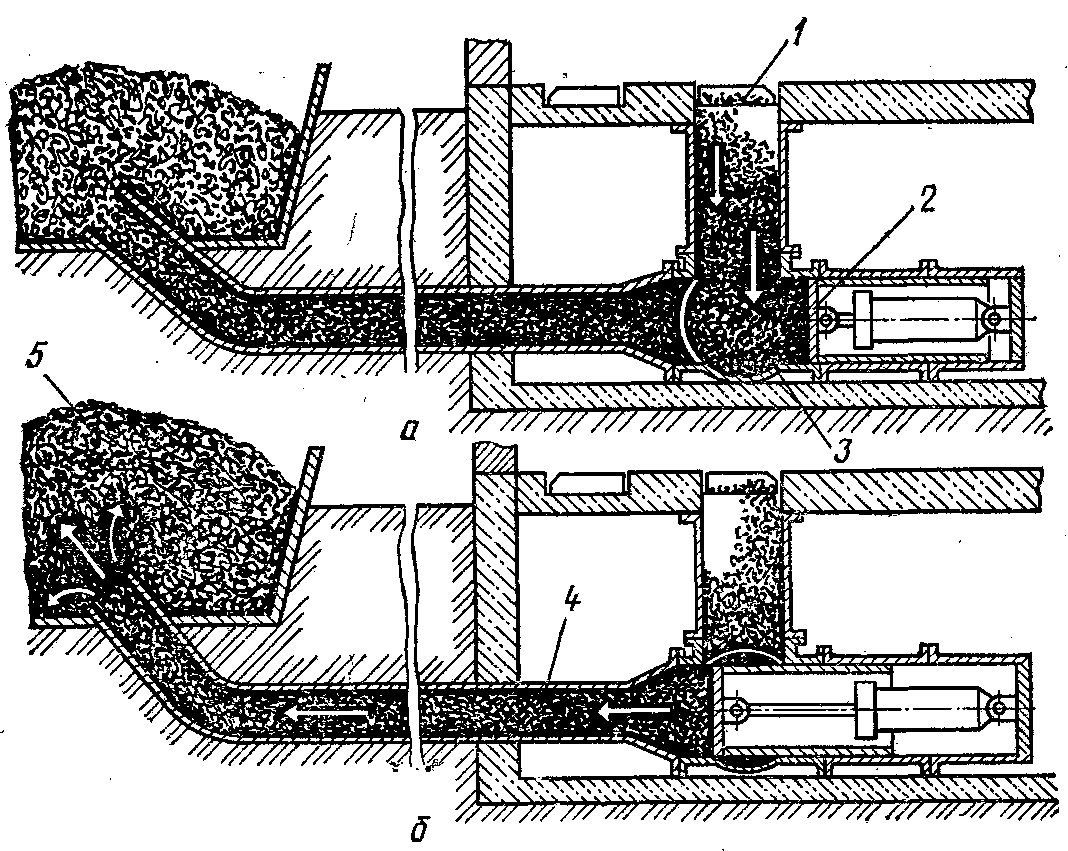

Рис. 6. Установка для транспортирования навоза УТН-10:

1, 2— верхняя и нижняя части загрузочной воронки; 3 — навозопровод; 4—подшипник; 5 — поршневой насос; 6— кривошип; 7 — гидроцилиндр; 8—фильтр тонкой очистки масла; 9 — сливная пробка;1. 10 — гидроприводная станция; 11 — маслоизмеритель; 12 — электродвигатель; 13 — манометр; 14 — пульт управления.

В установке материал подается нагнетанием в трубопровод, расположенный ниже уровня промерзания грунта. Такой способ транспортирования не зависит от температурных условий окружающей среды. Атмосферным воздействиям подвергается только верхняя корка образуемого навозного бурта. Поэтому установка может быть использована в суровых климатических условиях на обслуживании ферм, имеющих 200...600 гол. крупного рогатого скота. Пропускная способность установки высокая и составляет 28 т/ч, может работать в ручном и автоматическом режимах. При автоматическом режиме присутствие оператора не требуется, при ручном - требуется. Как правило, установка работает 3,5-4 ч в сутки. Конструкция соответствует всем требованиям машин, работающих в помещениях с повышенной влажностью и агрессивной средой.

Установка УТН-10 (рис. 6) состоит из гидроприводной станции 10, навозопровода 5, пульта управления 14 и основного рабочего органа - поршневого насоса 5.

Гидроприводная станция предназначена для привода поршневого насоса. Включает в себя электродвигатель 12, смонтированный на крышке гидробака, шестеренчатый гидронасос НШ-46УЛ производительностью 70 л/мин и гидроарматуру. Электродвигатель соединяется с насосом через зубчатую муфту.

К внутренней стороне крышки гидробака вместимостью 100 л присоединен предохранительный клапан и фильтр 8 тонкой очистки масла. В нижней части бака установлена сливная пробка 9 с магнитом. Предохранительный клапан предназначен для ограничения давления в гидросистеме и состоит из корпуса, шарика и упора, поджимаемого пружиной при помощи регулировочного винта. Клапан регулируют на давление 10 МПа (100 кгс/см2) и пломбируют. Фильтр предназначен для тонкой очистки масла и состоит из набора фильтрующих элементов, надетых на перфорированную трубу, внутри которой установлен клапан, предохраняющий элементы от разрушения. Уровень масла контролируют по маслоизмерителю 11, расположенному на боковине бака и состоящему из фланца, масломерного стекла, прокладок. Внутренняя полость гидробака соединена с атмосферой через сапун.

Навозопровод предназначен для транспортирования навозной массы при помощи поршневого насоса установки к навозохранилищу. Состоит из металлических труб длиной по 10...12 м с внутренним диаметром 315 мм и толщиной стенки 5 мм. Колено для вывода навозопровода в навозохранилище изготовлено из трубы с плавным изгибом под углом 30°. При монтаже трубы соединяют встык электросваркой и прокладывают на глубине ниже уровня промерзания грунта.

Поршневой насос представляет собой гидравлическую машину, которая обеспечивает перемещение материала по навозопроводу при помощи поршня, совершающего возвратно-поступательное движение в рабочем цилиндре. К верхней части, корпуса насоса крепят загрузочную воронку, которая состоит из двух частей - верхней 1 и нижней 2, сваренных при монтаже встык. Воронка предназначена для приема навозной массы, поступающей из поперечного навозного канала животноводческого помещения.

Поршневой насос (рис. 7) состоит из корпуса 12, к которому присоединен направляющий переходник 10. Переходник закреплен на раме 6 установки. В корпусе размещен поршень 11, привод которого осуществляется двумя гидроцилиндрами 8, соединенными с рамой через проушины 7. Поршень уплотнен двумя манжетами 9 двустороннего действия.

Рис. 7. Схема поршневого насоса установки УТИ-10:

1- загрузочная воронка; 2,3 - реверсивные золотники; 4 - система переключения золотников; 5 - кожух; 6- рама; 7 - проушина; 8-гидроцилиндр; 9 - манжеты уплотнения; 10 - переходник; 11-поршень; 12-корпус; 13- всасывающе-нагнетательный клапан; 14 - конус.

К передней части корпуса крепят конус 14, к которому встык приваривают навозопровод. Автоматическое управление работой поршневого насоса обеспечивается двумя реверсивными золотниками 2 и 3. Система переключения золотников 4 состоит из штанг, пружин, шайб, упоров и тяг. Рама насоса закрыта кожухом 5. Сверху к корпусу насоса прикреплена загрузочная воронка 1. В корпусе насоса установлен всасывающе-нагнетательный клапан 13. Клапан имеет торцевые уплотнения, состоящие из уплотнительных амортизационных колец и регулировочных болтов. Клапан (см. рис. 7) установлен на двух шариковых подшипниках 4, вмонтированных в боковые крышки корпуса насоса. Привод клапана осуществляется гидроцилиндром 7, шток которого соединен с кривошипом 6. Давление масла в гидросистеме контролируется по манометру 13.

Шкаф управления вместе с пультом и пускозащитной аппаратурой предназначен для управления установкой, отключения ее в аварийных режимах работы и вынесен в отдельное помещение. В пульт вмонтировано реле времени, которое позволяет пускать установку в автоматическом режиме. В установке использован электродвигатель мощностью 13 кВт с частотой вращения 1460 мин-1. Для его пуска и защиты от токов перегрузок и короткого замыкания применяют магнитные пускатели, плавкие вставки, расцепители, автоматический выключатель. Пуск осуществляют нажатием на кнопку «Пуск», остановку - нажатием на кнопку «Стоп». В случае отклонения установки от нормального режима работы происходит автоматическое отключение и загорается сигнальная лампа «Авария». После устранения неполадок повторно нажимают кнопку «Пуск», и лампа при этом гаснет.

Основные технические данные установки УТН-10 для транспортирования навоза

| Производительность, т/ч | 10 |

| Подача массы за один ход поршня, кг | 50...70 |

| Время цикла поршня насоса, с | 26 |

| Рабочее давление в гидросистеме, МПа (кгс/см2) | 10(100) |

| Рабочее давление в навозопроводе, МПа (кгс/см2) | 1,4(14) |

| Габаритные размеры, мм: поршневой насос гидростанция |

2700х950х1800 850х600х1150 |

| Масса (без навозопровода), кг | 1900 |

Работа установки для удаления навоза. Навоз из животноводческих помещений при помощи транспортеров подается в загрузочную воронку. Под действием силы тяжести и вакуума, создаваемого насосом, навоз из загрузочной воронки 1 поступает в рабочую камеру 3 (рис. 8, а). Конус навозопровода в это время перекрыт клапаном, а окно загрузочной горловины открыто. После заполнения рабочей камеры навозом (рис. 8, б) клапан перекрывает окно горловины загрузочной воронки и открывает конус навозопровода. Поршень насоса 2, совершая рабочий ход, выталкивает навоз из рабочего цилиндра в навозопровод 4 и из него в навозохранилище 5.

Рис. 8. Схема технологического процесса удаления навоза установкой УТН-10:

а — поступление навоза в рабочую камеру насоса; б — выдавливание навоза в навозопровод; 1— загрузочная воронка; 2 — поршень насоса; 3 — рабочая камера; 4 — навозопровод; 5 — навозохранилище.

Работа установки в автоматическом режиме осуществляется следующим образом. В реле времени закладывается программа, обеспечивающая очередность работы навозосборочных транспортеров для загрузки установки. В программе предусмотрено время работы установки в течение суток для разных периодов года. В стойловый (зимний) период установка автоматически включается 12 раз в сутки на 28-30 мин. В пастбищный (летний) период она включается реже. Наряду с автоматическим управлением возможно и ручное управление установкой.

В процессе эксплуатации установки возможны некоторые неисправности, способы устранения которых приведены в таблице.

Возможные неисправности установки УТН-10 и способы их устранения

| Неисправность | Причина | Способ устранения |

| Течь маслопроводов в местах соединений со штуцером | Некачественное проведение монтажных работ | Проверить чистоту соприкасающихся ниппелей и штуцеров, затянуть гайки |

| Ненадежная работа реверсивных механизмов, не происходит переключения поршня и клапана | Осели пружины механизма реверсирования | Выполнить регулировку механизма реверсирования

|

| Не полностью закрывается всасывающее-нагнетательный клапан | Попал посторонний предмет под клапан

Осела пружина механизма реверсирования | Удалить посторонний предмет из-под клапана, предварительно освободив его ручным переключением золотника. Осуществить регулировку механизма реверсирования |

| Сильно шумит гидро-приводная станция | Недостаточный уровень масла в баке | Долить масло в бак |

| Жидкий навоз протекает через уплотнения боковых крышек | Образовался зазор между уплотнительными кольцами и боковинами клапана | Прижать уплотнительные кольца регулировочными винтами |

| Через манжеты поршня протекает жидкий навоз | Износились манжеты поршня | Заменить манжеты |

| Поршневой насос работает, но навоз при рабочем ходе поршня возвращается из цилиндра в воронку | Клапан не полностью перекрывает окно загрузочной воронки | Отрегулировать клапан |

| Течь маслобака гидроприводной станции | Некачественная сварка | Слить масло, промыть дизельным топливом и заварить газосваркой |

Для нормальной работы подача навоза должна быть равномерной и не превышать 10 м3/ч. Не допускается применение соломистой подстилки длиной более 100 мм. Следует помнить, что перед пуском установки в работу необходимо отрегулировать всасывающе-нагнетательный клапан и поршень: ход штока гидроцилиндра привода клапана должен быть 305...320 мм, ход поршня — 615… 630 мм.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ТРАНСПОРТЕРОВ

Техническая исправность и постоянная готовность к работе транспортеров обеспечивают заданную производительность труда и распорядок дня на ферме, нарушение которых резко сказывается на продуктивности животных. Готовность машин к работе зависит от своевременного выполнения технического обслуживания. Техническое обслуживание представляет собой комплекс планово-предупредительных мероприятий, направленных на обеспечение работоспособности и исправности машин в течение срока их службы. Исходные данные для проведения обслуживания - состояние и время наработку в часах для каждого вида транспортера. В зависимости от назначения, способа содержания животных и периодичности выполнения технические обслуживания делятся на ежедневное (ЕТО) и периодические №№ 1 и № 2 (ТО-1 и ТО-2). Ежедневное техническое обслуживание проводится перед началом или по окончании работы, периодические — через определенный промежуток времени. Продолжительность и трудоемкость проведения разных видов технического обслуживания зависит от сложности конструкции транспортеров. Рассмотрим перечень операций при техническом обслуживании.

Для ленточных транспортеров ежедневное техническое обслуживание заключается в осмотре, очистке и смазке подшипников опорных и поддерживающих роликов, ведущего и ведомого барабанов. Проверяют и затягивают крепления, проверяют действие пускозащитных устройств. Периодическое техническое обслуживание № 1 предусматривает выполнение работ ежедневного технического обслуживания, а также смену масла в редукторах, проверку и регулировку подшипников, натяжение ленты, осмотр и устранение найденных повреждений.

Периодичность и трудоемкость проведения технического обслуживания транспортеров, ч

| Назначение и тип транспортера | Периодичность | Трудоемкость | ||||

| ЕТО | ТО-1 | ТО-2 | ЕТО | ТО-1 | ТО-2 | |

| Для удаления навоза: |

|

|

|

|

|

|

| скребковые КНП-10, УСП-12 | 4 | 60 | 480 | 0,1 | 1,2 | 4,5 |

| ленточные ТПН-Ф-40 | 8 | 430 | 2900 | 0,2 | 0,5 | 7,0 |

| гидравлические УТН-10 | 10 | 150 | 750 | 0,3 | 0,8 | 2,0 |

При периодическом техническом обслуживании № 2, кроме операций периодического обслуживания № 1, дополнительно проводят мойку и частичную разборку сборочных единиц, устраняют деформацию, ремонтируют и заменяют отдельные поддерживающие ролики, выполняют ремонт транспортерной ленты. Обычно используют тканую ленту, выполненную из трех слоев (прокладок) прочной хлопчатобумажной технической ткани-бельтинга. Верхняя несущая и нижняя опорные стороны ленты, а также ее прокладки залиты резиной. Концы ленты при разрывах и повреждениях соединяют различными способами: сшивкой, скрепками, шарнирными петлями, но наиболее надежный способ - склейка с последующей вулканизацией. Ремонт ленты необходимо выполнять в начальный момент разрыва, не доводя ее до аварийного состояния.

Транспортеры для удаления навоза имеют несложную конструкцию. Техническое обслуживание в процессе эксплуатации заключается в очистке, смазке, устранении поломок и регулировке натяжения рабочего контура транспортеров. Какого-либо специального оборудования для их обслуживания не требуется.

На летний период некоторые транспортеры можно устанавливать на хранение. Перед установкой проверяют техническое состояние и выполняют очередное техническое обслуживание. Все сборочные единицы и детали должны быть тщательно очищены, поврежденная окраска восстановлена лакокрасочным покрытием, а электрооборудование должно быть отключено от электросети.

БЕЗОПАСНОСТЬ ТРУДА ПРИ ЭКСПЛУАТАЦИИ

ТРАНСПОРТЕРОВ

Транспортер представляет собой механизм, который несет на себе груз и приводится в действие от электрической сети переменного тока напряжением 220/380 В. Поэтому при эксплуатации возникает два фактора опасности - движущийся груз и поражение электрическим током людей и животных.

Движущийся груз представляет собой большую опасность при неумелом управлении или технически неисправном механизме. Поэтому к работе в животноводческих помещениях и фермах допускаются специально подготовленные лица, В местах проведения работ и зоне обслуживания транспортеров запрещается находиться лицам, не имеющим прямого отношения к этим работам. Перед включением механизмов в работу необходимо убедиться в исправности оборудования, наличии ограждений и защитных кожухов, наличии противопожарного инвентаря и аптечки. Работу можно выполнять только на технически исправных машинах. Категорически запрещается во время работы поправлять транспортируемый груз или очищать транспортер от забивания палкой или руками. Во время работы нельзя оставлять работающий механизм без присмотра. При наличии шума в механизмах, забиваний и поломок следует сразу отключить транспортер. Категорически запрещается осуществлять устранение неполадок или техническое обслуживание при работающих механизмах. Следует помнить, что место проведения работ с грузонесущими транспортерами должно быть ограждено от доступа людей и животных.

Наличие электрического привода требует особо осторожного отношения обслуживающего персонала к самой машине. Технический уход за электрооборудованием должен выполнять персонал, знания которого в области обслуживания электроустановок напряжением до 1000 В проверены и засвидетельствованы. Техническое обслуживание, ремонт, смазку, регулировку и осмотр проводят только при отключенном рубильнике на шкафу управления или отключенном распределительном щитке. При этом должны быть приняты дополнительные меры, препятствующие ошибочной подаче напряжения к месту работы. На включателях должны быть повешены таблички с надписью «Не включать - работают люди». Все токоподводящие кабели и арматура должны быть надежно защищены от механических повреждений. Вводы кабелей в электрооборудование должны быть уплотнены сальниками. Магнитный пускатель и кнопочный пост должны быть плотно закрыты крышками. Щиток управления, магнитные пускатели и корпуса электродвигателей должны быть заземлены путем соединения с нулевым проводом электрической сети (занулены). С целью соблюдения безопасности труда следует не реже одного раза в шесть месяцев проверять величину сопротивления заземления. Надежность контактных соединений в цепи заземления проверяют не реже одного раза в месяц. Все электродвигатели транспортеров мощностью более 5 кВт устанавливают на бетонных основаниях и крепят анкерными болтами. Силовую электропроводку по возможности делают скрытой, обычно в трубах. В местах установки пультов управления, аппаратов и электрических приборов на полу кладут резиновые коврики. Особое внимание должно уделяться очистке электрооборудования. Нельзя допускать образования слоя пыли на корпусе электродвигателя, это приводит к перегреву и возникновению пожара.

При эксплуатации электрооборудования необходимо руководствоваться Правилами технической эксплуатации и обслуживания электроустановок напряжением до 1000 В и Правилами техники безопасности при эксплуатации электроустановок-потребителей. Кроме указанных общих требований, на каждом типе транспортера необходимо соблюдать свои специфические особенности по безопасности труда.

При эксплуатации транспортеров для удаления навоза из животноводческих ферм особое внимание должно быть уделено исключению попадания инородных тел, особенно металлических предметов. В системе транспортеров должна соблюдаться последовательность включения и выключения отдельных транспортеров. В первую очередь включают транспортеры, работающие на окончательный вынос навоза и в последнюю — транспортеры, расположенные непосредственно за животными. Выключение осуществляют в обратном порядке. Нарушение этого правила приводит к забиванию и поломкам отдельных транспортеров.

Поперечные скребковые транспортеры типа КНП- 10 и УСП-12 не должны быть перегружены навозом, поступающим из продольных транспортеров. Так, скребковый поперечный транспортер УСП-12 может обслужить шесть продольных установок при одновременной работе не более двух. Поперечный транспортер КНП-10 вначале получает подачу от одного или двух продольных транспортеров.

Современные транспортеры, используемые для механизации животноводческих ферм, отличаются в той или иной степени недостаточной стабильностью своих регулировок и неодинаковой износостойкостью деталей. Поэтому производительная и эффективная их эксплуатация с достаточно длительным сроком возможна только при периодическом техническом обслуживании и ремонте, а также при замене изношенных деталей новыми.

СИЛОВОЕ ЭЛЕКТРООБОРУДОВАНИЕ ДЛЯ ПРИВОДА ТРАНСПОРТЕРОВ

Механизация животноводства основана на использовании электроэнергии. Практически все средства механизации оборудованы силовыми и осветительными установками, питание которых осуществляется от линий электропередачи. В этом разделе будут рассмотрены способы и средства для подведения электроэнергии в животноводческие помещения, деление помещений на категории по характеру опасности использования электроэнергии, а также электрооборудование для приводов средств механизации.

Животноводческие и кормоприготовительные помещения по возможности использования электроэнергии делятся на несколько категорий: сухие, сырые, особо сырые и пыльные. Наиболее опасные - особо сырые, особо сырые с химически активной средой и пыльные помещения.

К особо сырым относят кормоприготовительные цехи для влажных кормов животноводческих ферм и комплексов, доильные залы, молочные и насосные отделения.

К особо сырым с химически активной средой относят животноводческие помещения.

К пыльным относят пункты загрузки сенажных башен, обработки зерна и технических культур, птицеводческие помещения.

Для подводки электроэнергии к помещениям используют воздушные или кабельные линии. В сельскохозяйственном производстве используют воздушные линии третьего класса с напряжением менее 1 кВ. В этих линиях применяют голые (неизолированные) и изолированные одно- или многожильные провода с различной площадью поперечного сечения. Наиболее часто применяют сталеалюминиевые и стальные голые провода. Например, сталеалюминиевые провода марки АС-10, АС-16 (цифра обозначает площадь сечения, мм2) рассчитаны на силу тока соответственно 80 и 105 А, стальные ПС-25, ПС-35, ПС-50 - на длительную допустимую нагрузку 60, 75 и 90 А. Провода для воздушных линий подвешивают на опоры при помощи щтыревых изоляторов типа ТФ-2, ТФ-3, ТФ-4, ШО-16, ШО-17 на номинальное напряжение 500 В.

Кабельные линии состоят из силовых кабелей с резиновой изоляцией и изоляцией из пропитанной бумаги и предназначены для подачи и распределения электрической энергии по линиям в помещениях. Применяют трех- или четырехжильные кабели. Силовые кабели с изоляцией из пропитанной бумаги освинцованные предназначены для передачи энергии в сетях 0,5 кВ (например, типа АСБ со свинцовой оболочкой, алюминиевыми жилами, бронированный стальными лентами с наружным покровом площадью сечения от 2,5 до 240 мм2). Кабели с резиновой изоляцией в неметаллической оболочке предназначены для сетей до 0,5 кВ переменного тока (например, типа ВРБ в полихлорвиниловой оболочке с резиновой изоляцией, бронированный стальными листами с наружным покровом площадью сечения от 1 до 185 мм2). Трехжильные кабели применяют в трехфазных сетях переменного тока для подводки энергии к электродвигателям и распределительным щитам. Четырехжильные кабели применяют для прокладки в сетях трехфазного тока с заземленной нейтралью. Главным образом их используют в смешанных сетях, то есть там, где имеется осветительная и силовая нагрузка. Необходимо отметить, что напряжение 380/220 В служит основным для питания силовых и осветительных приемников. Наиболее распространена четырехпроводная система снабжения с напряжением 380 В для питания силовых приемников (электродвигателей) и напряжением 220 В для питания осветительных сетей.

Для передачи электроэнергии напряжением до 300 В внутри сухих и влажных сельскохозяйственных помещений используют только изолированные провода. Наиболее распространен провод типа ПРД - гибкий с медными жилами с резиновой изоляцией в непропитанной оплетке, ПРВД - то же, но в оболочке из поливинилхлоридного пластика, сельскохозяйственный АВТС-1 с алюминиевыми жилами поливинилхлоридной изоляцией и несущим тросом. Для неподвижной скрытой проводки в сухих и сырых помещениях используют провода типа ПВ, ПГВ, ППВ с одной или несколькими медными жилами с поливинилхлоридной изоляцией и АПВ, АППС, АППВС с одной или несколькими алюминиевыми жилами с поливинилхлоридной изоляцией.

Наиболее распространенное силовое оборудование для привода транспортеров и элеваторов - трехфазные асинхронные электродвигатели с короткозамкнутым ротором. В зависимости от способа защиты от окружающей среды электродвигатели бывают защищенные и защищенные обдуваемые. К первому виду относят двигатели типа А, сконструированные так, что водяные брызги, падающие на них отвесно или под углом 45° к вертикали, не проникают внутрь. Эти двигатели устанавливают в сухих и непыльных помещениях. Ко второму виду относят двигатели типа АО, АОЛ и АОП. По конструкции они более герметичны и снабжены вентилятором для охлаждения. Их можно устанавливать во влажных и пыльных помещениях, а также на открытом воздухе. Предназначены для работы от сети переменного тока напряжением 380 В при температуре окружающей среды от - 45 до 40 °С, повышенной влажности воздуха с содержанием агрессивных газов и значительных отклонениях напряжений питающей сети от номинального значения, устойчивы к воздействию дезинфицирующих растворов, аэрозолей, для работы во взрывоопасных помещениях непригодны. Эти электродвигатели выпускают мощностью от 3 до 30 кВт. Некоторые из них имеют встроенную защиту, которая отключает электродвигатель при длительных перегрузках, неправильных процессах пуска и торможения, обрыве фаз, колебаниях напряжения в сети в пределах 70...110% от номинального значения, заклинивания приводного механизма, нарушении системы охлаждения электродвигателя.

Асинхронные короткозамкнутые электродвигатели серии 4А предназначены для работы на номинальном напряжении 220 и 380 В (мощностью 0,06...0,37 кВт), 220, 380 и 600 В (мощностью от 0,55 до 11 кВт).

По числу электродвигателей привод рабочих машин бывает одиночным и многодвигательным. Одиночный электропривод позволяет приводить в движение рабочую машину одним электродвигателем. Многодвигательные электроприводы применяют в сложных машинах, когда отдельные рабочие органы приводят в движение собственным электродвигателем.

В качестве пускорегулирующей и защитной аппаратуры применяют рубильники, пакетные выключатели и переключатели, магнитные пускатели, автоматические выключатели, предохранители, тепловые и индукционные реле, плавкие вставки.

Рубильники предназначены для нечастого ручного включения и отключения тока в цепях напряжением до 380 В. Рубильники серии Р и Р11 могут иметь разную степень защиты (IP00, IP32, IP54) для установки в сухих, влажных, сырых, особо сырых помещениях и наружных установках. В помещениях рубильники устанавливают в шкафах и ящиках защищенного исполнения.

Пакетные выключатели и переключатели серии ПКП-10, ПВ, ПП предназначены для нечастого включения и отключения электродвигателей, осветительных приборов и других потребителей. Они изготовлены с разной степенью защиты (IP00, IP30, IP56, IP67) для сухих и влажных помещений, устанавливают в шкафах и ящиках защищенного исполнения.

Магнитные пускатели серии ПАЕ предназначены для дистанционного пуска и остановки трехфазных асинхронных электродвигателей с короткозамкнутым ротором. Пускатели с тепловыми реле защищают электродвигатели от перегрузок. Устанавливают с разной степенью защиты в сухих (IP30), сырых помещениях и наружных установках (IP54) под навесом в ящиках и шкафах пыленепроницаемого и водозащищенного исполнения.

Автоматические выключатели предназначены для отключения установок при перегрузках и коротких замыканиях, пуска и защиты асинхронных трехфазных электродвигателей с короткозамкнутым ротором. Для сухих и влажных помещений используют автоматические выключатели серии АП-50, АК-63, А-3700С, А-3100 с разной степенью защиты (IP20, IP54). Их устанавливают в шкафах и ящиках защищенного исполнения. В сырых и особо сырых помещениях, наружных установках под навесом используют те же автоматические выключатели, но установленные в ящиках, шкафах пыле- и водонепроницаемого исполнения.

Тепловые реле типа ТРН и ТРП предназначены для защиты электрооборудования от перегрузок. Их устанавливают в магнитных пускателях, станциях управления, тепловых расцепителях автоматических выключателей. Реле срабатывает при повышении номинального тока электродвигателя на 20%. Состоит из нагревательного элемента, включаемого в сеть питания электродвигателя, биметаллической пластинки, которая упирается концом в рычаг, оттягиваемый пружиной. Рычаг в нормальном положении удерживает контакты цепи катушки магнитного пускателя в замкнутом положении. При повышении номинального тока биметаллическая пластина, нагреваясь, выводит из зацепления рычаг, который размыкает контакты питания катушки магнитного пускателя.

Индукционное реле по назначению аналогично тепловому. Реле серии ИТ-80-Б, ИТ-83, ИТ-84 выпускают на токи трогания 2...10 А. Они снабжены механическим указателем срабатывания, имеют ограниченно зависимую от тока характеристику выдержки времени и орган отсечки, действующий мгновенно на отключение выключателя при коротких замыканиях в сети.

Предохранители с плавкими вставками и наполнителями предназначены для защиты электроустановок от токов короткого замыкания. Защищающий элемент предохранителя — плавкая вставка. Устанавливают предохранители в электродвигателях, электроблоках, рубильниках. Наиболее часто используют предохранители типа ПРС и НПН. Плавкие вставки к электродвигателю подбирают по удвоенному пусковому току.

Провода, кабели, различное электрооборудование, средства защиты и управления выбирают с учетом эксплуатационной надежности, пожарной безопасности, удобства монтажа, дешевизны выполнения работ и экономии дефицитных материалов.

Для нормальной работы обслуживающего персонала животноводческие помещения должны быть освещены соответствующим образом. Для питания светильников общего назначения используют напряжение сети по отношению к земле не выше 250 В. В помещениях с повышенной опасностью при высоте подвеса менее 2,5 м применяют светильники специальной конструкции, исключающие возможность доступа к лампе без специальных приспособлений, с подводом проводов и вводом их в светильники в металлических трубах. Светильники с люминесцентными лампами на напряжение 127, 220 В допускается устанавливать на высоте менее 2,5 м.

В качестве источника света в животноводческих помещениях используют лампы накаливания мощностью до 200 Вт и люминесцентные лампы типа БС, ДС. Основной вид освещения - рабочее, помимо которого, в ряде случаев устанавливают аварийное. Последнее должно создавать освещенность не менее 10 % рабочего.

Литература

Основная:

1. Конаков А.П. Техника для животноводческих ферм.- С.-Петербург.: -Изд.ООО «Лань-Трейд»,2006.-319с.

2. Клюшин Ю.Ф., Павлов И.И., Рекошев В.С. и др. Транспортные и погрузочно-разгрузочные средства.- М.:Академия,2010.-320с.(Учебник)

3. Проничев Н.П. Справочник механизатора.- М.:Академия,2010.-272с.(Учебное пособие)

4. Скоркин В.К., Резник Е.И., Бычков Н.И. и др. Механизация сельскохозяйственного производства. -С.-Петербург.: -Изд.ООО «Лань-Трейд»,2009.-319с. (Учебник для техникумов)

5. Спицын И.А. Сельскохозяйственная техника и технологии.- М.:КолосС,2006.- 319с. (Учебное пособие)

Дополнительная:

6. Белянчиков Н.Н., Смирнов А.И. «Механизация животноводства и кормоприготовления» М. Агропромиздат 1990г

7. Белехов И.П., Четкин А.С. «Механизация и автоматизация животноводства» М. Агропромиздат 1999г

8. Грачева Л.И. и др. «Механизация работ на животноводческих фермах и комплексах» Киев Урожай 1997г

9. Карташов Л.П. и др. «Механизация и электрификация животноводства» М. Колос 1989 г

10. Краснокутский Ю.В. «Механизация первичной обработки молока» М. Агропромиздат 1999г