8

| Дисциплина | Тема занятия | Цели занятия | Задачи занятия | Домашнее задание |

| МДК.01.03 Технологические процессы технического обслуживания и ремонта автомобилей | Диагностирование кривошипно-шатунного и газораспределительного механизма

| образовательная: познакомить студентов с общими принципами диагностирования технического состояния автомобиля воспитательная: стремиться воспитать чувство исполнительности, аккуратности и добросовестности развивающая: развивать умения правильно выбирать и использовать технологическое оборудование и инструмент | после изучения материала лекции студенты должны иметь представление о назначении и работе оборудования и инструмента | Изучить учебный материал. |

Мотивация обучения: знание принципа действия технологического оборудования и инструмента – важная часть профессиональной подготовки специалистов среднего звена

Тема «Диагностирование кривошипно-шатунного газораспреде-лительного механизма».

План.

Диагностирование кривошипно-шатунного механизма

Диагностирование и регулировка газораспределительного механизма

Содержание лекции

1.Диагностирование кривошипно-шатунного механизма

Для диагностирования систем двигателя может применятся следующее оборудование.

1) Прибор для диагностирования кривошипно-шатунного (КШМ) и газораспределительного (ГРМ) механизмов по утечкам сжатого воздуха при закрытых клапанах. По каждому цилиндру двигателя определяют износ колец, потерю ими упругости, их поломку, износ или задир цилиндров, потерю герметичности клапанов и прокладки цилиндров.

2) Газовый счетчик. Он предназначен для определения расхода бытового газа за определенное календарное время. Счетчик позволяет определять максимальное количество газа, прорывающегося в не плотности между цилиндрами и поршнями двигателя. Чем больше износ, тем значительнее зазоры и тем большее количество газов пройдет через неплотности.

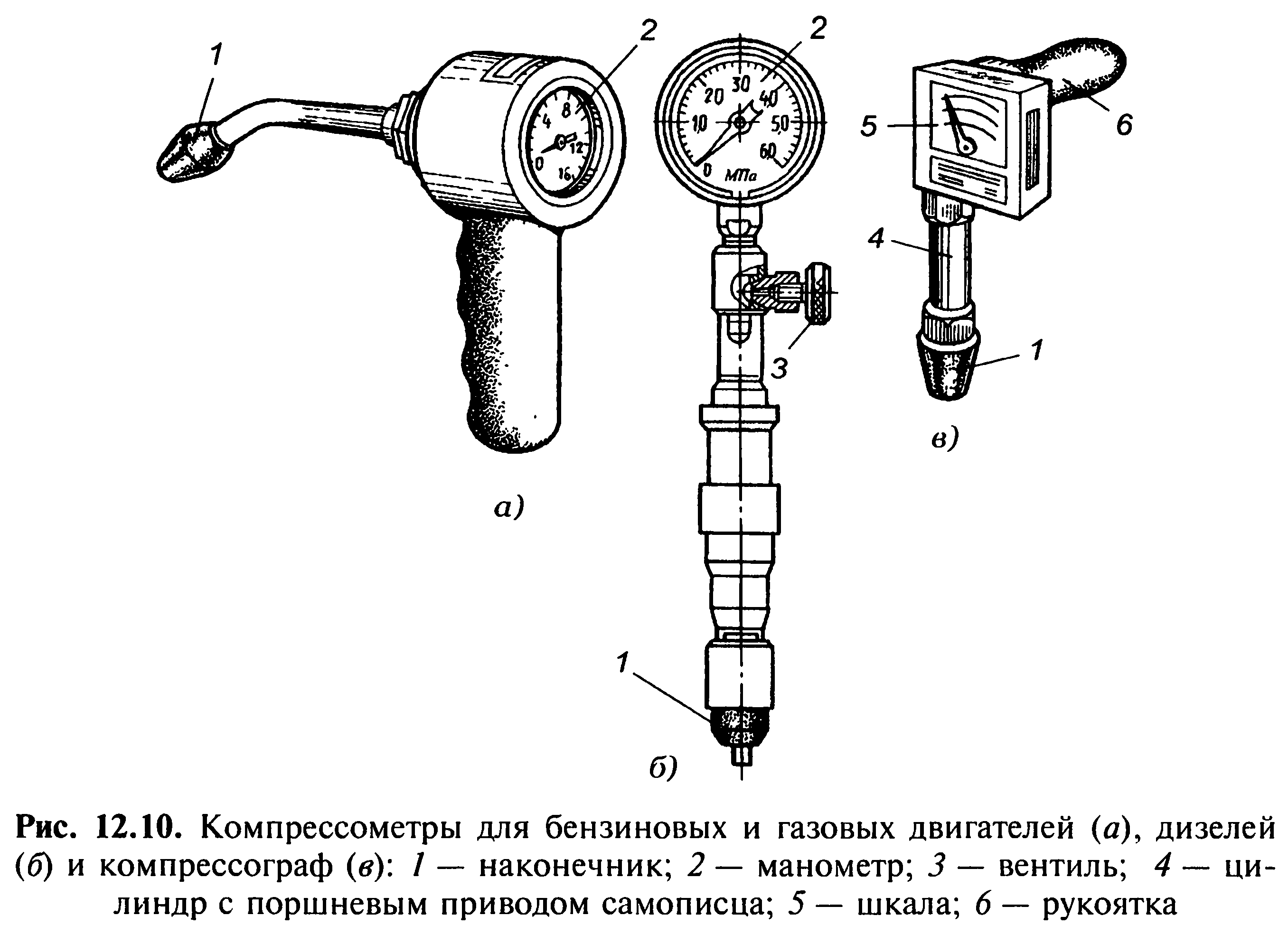

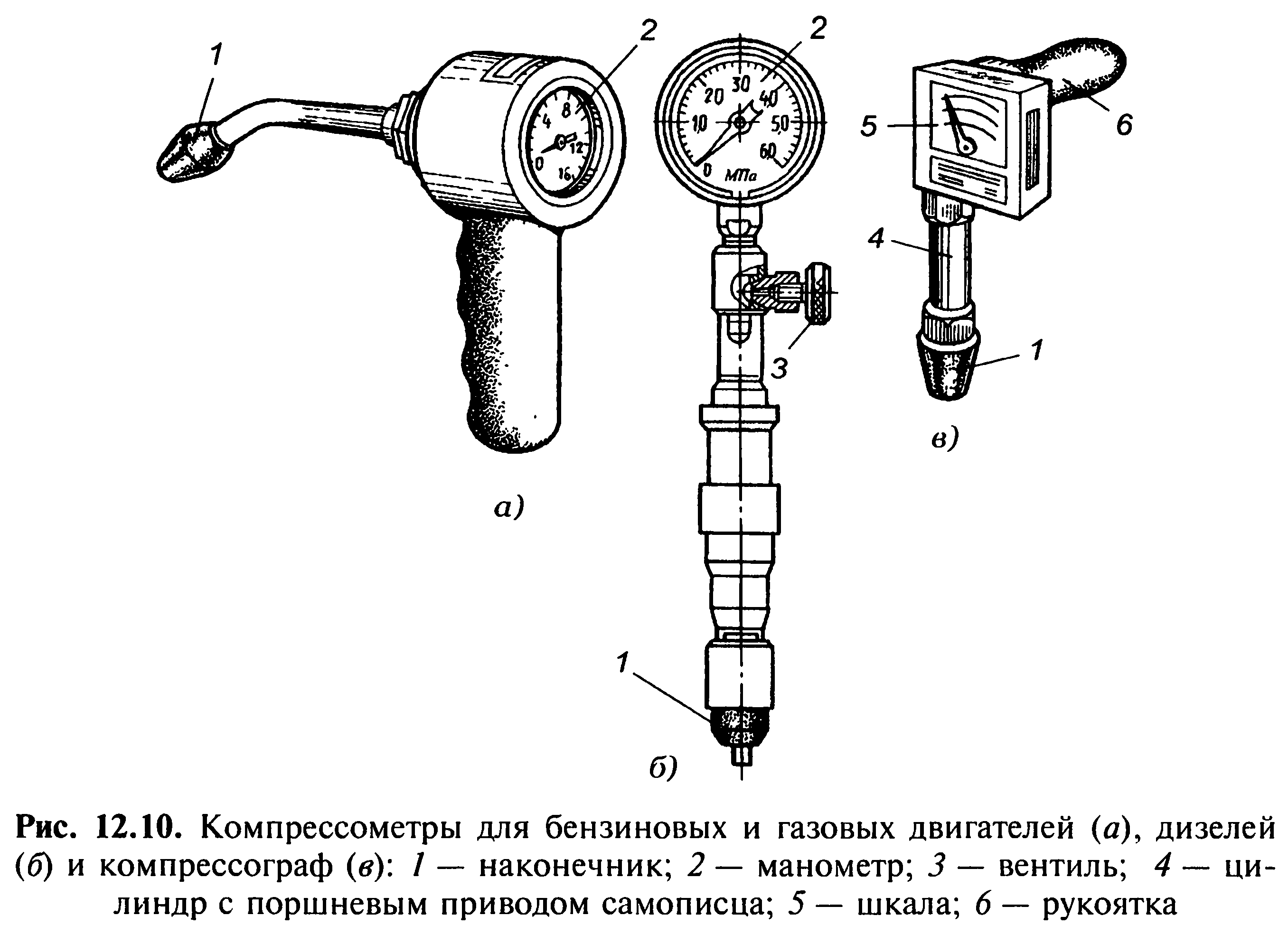

3) Компрессометр. Для исключения влияния внешних условий замер давления такта сжатия производится на прогретом двигателе с вращением коленчатого вала двигателя стартером с частотой вращения не менее 200– 250 об/мин, что обеспечивается полностью заряженной аккумуляторной батареей.

4) Вакуумметры. Применяются для определения разрежения во впускной системе двигателя, характеризуют косвенным образом техническое состояние цилиндропоршневой группы; чем больше неплотностей в герметизированной системе впускного тракта, между цилиндрами и поршнями, тем состояние двигателя хуже, тем меньше разрежение при определенном режиме работы двигателя.

5) Угар (расход) масла из картера двигателя характеризует степень изношенности двигателя и, в частности, поршневых колец. Если в новом двигателе расход масла на 100 км составляет до 0,8 % от расхода топлива, то в изношенном двигателе он увеличивается в 15 раз и более.

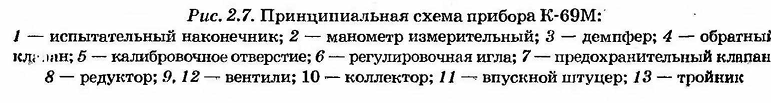

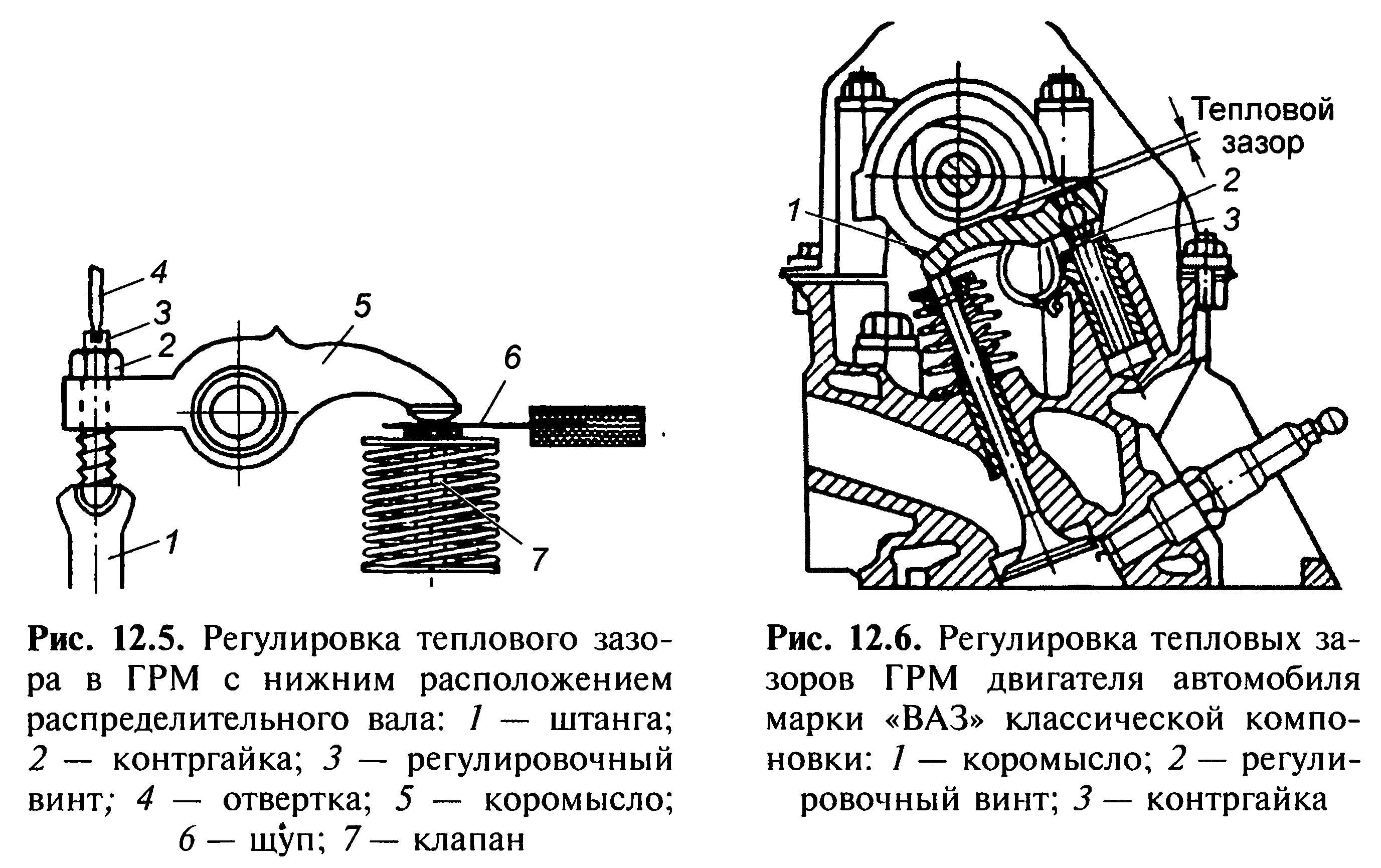

6) Щупы. В газораспределительном механизме проверяют и регулируют зазоры между клапанами и толкателями.

7) Газоанализаторы. При работе двигателя состав отработавших газов является точным отражением протекания процесса сгорания рабочей смеси в цилиндрах. Любые изменения в условиях сгорания, вызванные нарушением работы системы питания, системы зажигания, немедленно отражаются на составе отработавших газов, что позволяет быстро и без разборки каких-либо узлов проводить диагностические работы. Газоанализаторы бывают двух видов:

а) Определение величины СО путем дожигания отработавших газов на платиновой нити.

б) Электрические. Работают по принципу измерения степени поглощения инфракрасного (теплового) излучения отдельными компонентами отработавших газов (СО, СН, NOX, О2, СО2).

8) Дымомеры. Предназначены для экспрессного измерения дымности отработавших газов автомобилей, тракторов, а также других транспортных средств и стационарных установок с дизельными двигателями. Работа прибора основана на оптико-физическом взаимодействии непрозрачных частиц отработавших газов с оптическим излучением и на измерении величины поглощения.

9) Манометр – для измерения давления топлива в системе впрыска.

10) Мотор-тестер (сканер-тестер) – для измерения величин различных параметров сигналов в различных режимах.

Диагностирование работающего двигателя без приборов возможно по косвенным признакам – эксплуатационным, акустическим и визуальным.

В двигателе внутреннего сгорания цилиндропоршневая группа работает в наиболее тяжелых условиях (газовая среда, высокая температура, большие циклические нагрузки). При этом происходит интенсивное изнашивание деталей, что приводит к прорыву газов из камер сгорания в картер, увеличению шума и вибрации, загрязнению моторного масла и его потере на угар, снижению герметичности в надпоршневом пространстве.

Диагностирование цилиндропоршневой группы производится по функциональным параметрам:

изменению давления сжатия в цилиндрах;

прорыву газов в картер;

угару масла;

утечкам сжатого воздуха, подаваемого в цилиндр;

разрежению в камере сгорания;

изменению шума и вибрации;

изменению параметров моторного масла.

Большое количество параметров определения технического состояния цилиндропоршневой группы позволяет объединять их по трем зонам измерений:

камера сгорания,

блок цилиндров,

картер двигателя.

В зоне камеры сгорания проверяют, как правило, давление сжатия, прорыв газов в картер, утечку сжатого воздуха, разрежение в камере сгорания.

Давление сжатия (компрессию) в каждом цилиндре проверяют компрессометром не менее трех раз на прогретом двигателе при вращении коленчатого вала стартером или пусковым двигателем. Минимально допустимое давление сжатия для карбюраторных двигателей равно 0,6...0,7 МПа, для дизельных — 1,4 МПа. При этом разница показаний в цилиндрах не должна быть больше 0,1 МПа. Снижение давления на 40 % указывает на поломку или залегание колец, либо на предельный износ колец и гильзы, либо на неплотность сопряжения «клапан—гнездо». Неисправность сопряжения «кольцо—гильза» определяется повторным замером давления после добавления в камеру сгорания 20...25 см3 моторного масла. Увеличение давления указывает на значительный износ колец и гильзы.

Прорыв газов в картер зависит от износа колец и гильзы. Объем этих газов измеряют при максимальном крутящем моменте газовым расходомером, соединенным через шланги с маслозаливной горловиной. Расход картерных газов изменяется в пределах от 30 до 200 л/мин и зависит от типа двигателя и его наработки.

Герметичность камеры сгорания характеризует техническое состояние колец, цилиндра, прокладки головки цилиндров и сопряжения «клапан — гнездо». Параметрами ее оценки могут быть разрежение и утечка сжатого воздуха, подаваемого в цилиндр.

Разрежение измеряют вакуумметром. Герметичность камеры сгорания является достаточной, если при вращении коленчатого вала стартером создается разрежение 0,5...9,6 кПа. Техническое состояние двигателя хорошее, если при проверке герметичность цилиндра составляет 95... 100 %, и требуется ремонт двигателя при значениях герметичности менее 75 % для дизельного и соответственно 80 % для карбюраторного.

При предельных значениях герметичности цилиндра дополнительно проводятся измерения для установления места неисправности. Хорошие результаты дают приборы, подающие воздух в пространство над поршнем проверяемого цилиндра.

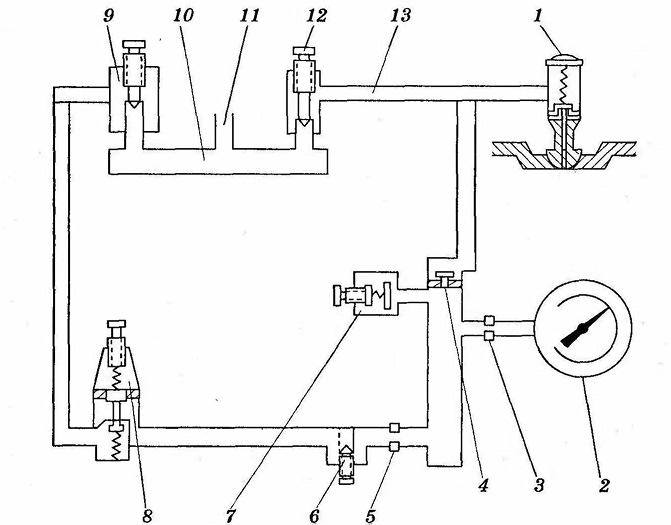

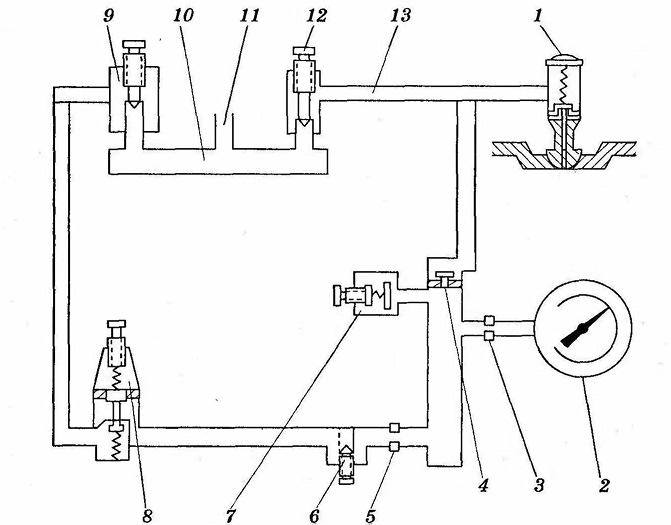

Наличие в цилиндре неисправностей вызывает утечку воздуха и уменьшение в камере давления, регистрируемого прибором. Принцип диагностирования по герметичности цилиндра можно пояснить на приборе К-69М. Этот прибор определяет относительную утечку воздуха в процентах к максимальному значению. Он работает от сети сжатого воздуха при давлении 1,3...1,6 МПа.

Замер относительной утечки воздуха и определение места утечки производятся путем подачи его в цилиндр через отверстие для форсунки или свечи в головке блока. При открытом впускном вентиле 9 и закрытом вентиле 12 (рис. 1) воздух из магистрали попадает в редуктор, проходит калибровочное отверстие, сообщается с измерительным манометром и затем через обратный

клапан, гибкий шланг и испытательный наконечник поступает в цилиндр двигателя. Процент утечки воздуха фиксируется манометром, где отмечены три зоны:

□ нормальное техническое состояние цилиндра;

□ необходим текущий ремонт;

□ предельное состояние цилиндра, требуется капитальный ремонт.

Для определения дефекта открывают вентиль 12 и закрывают вентиль 9.

В этом случае воздух поступает от магистрали непосредственно в цилиндр через испытательный наконечник. Место выхода воздуха позволяет определять неисправность. Так, выход сжатого воздуха через маслозаливную горловину указывает на износ цилиндра и колец, а через воздухоочиститель — на неплотность прилегания к гнезду впускного клапана. Если же сжатый воздух выходит через глушитель, то нарушена герметичность сопряжения «выпускной клапан — гнездо». Проверяют также, нет ли утечки воздуха в прокладке между головкой и блоком цилиндров. Для этого края прокладки смазывают маслом или мыльной водой и наблюдают, нет ли пузырьков воздуха на стыке головки и блока и в наливной горловине радиатора. Появление пузырьков воздуха в радиаторе указывает на пробой прокладки между цилиндром и каналом системы охлаждения.

Если обнаружены неплотности в клапанах или в сопряжениях «поршневое кольцо—гильза», следует уточнить состояние цилиндров путем замера утечки воздуха при положении поршня в начале такта сжатия. Состояние цилиндров в этом случае характеризует разность утечки воздуха при положении поршня в начале такта сжатия и в конце. Если эта разность больше значения, указанного в технических условиях, то цилиндры требуют капитального ремонта. По утечке воздуха при положении поршня в начале такта сжатия судят о состоянии поршневых колец и клапанов.

Основным структурным параметром, характеризующим работоспособность кривошипно-шатунного механизма, является радиальный зазор подшипниковых узлов. Для оценки технического состояния используют функциональные параметры:

давление масла в главной масляной магистрали;

расход масла в единицу времени;

шум и стуки, возникающие в сопряжениях.

Давление масла определяется при нормальном тепловом режиме с номинальной частотой вращения коленчатого вала, затем на холостом ходу. При номинальной частоте вращения давление масла для разных двигателей колеблется в пределах 0,2...0,7 МПа, а при минимальной равно 0,1 МПа.

Одним из наиболее эффективных способов определения технического состояния кривошипно-шатунного механизма является прослушивание неработающего двигателя, камеры сгорания которого подключены к компрессорно-вакуумной установке, создающей в надпоршневом пространстве разрежение и повышенное давление. Для окончательного решения о состоянии проверяемых сопряжений измеряют суммарный зазор, который для разных двигателей равен 0,3...0,5 мм.

При работающем двигателе глухой, низкого тона стук в нижней части картера указывает на износ коренных подшипников. Ритмичный, металлический, звонкий стук среднего тона в средней части блока цилиндров, как правило, вызван износом шатунных подшипников. При значительном износе поршневых пальцев в верхней части блока прослушивается ритмичный, высокого тона с металлическим оттенком стук. Регулярный металлический стук в зоне крышки головки блока указывает на увеличенные зазоры в клапанном механизме.

2.Диагностирование и регулировка газораспределительного механизма

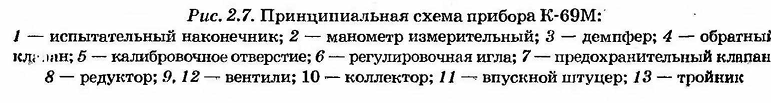

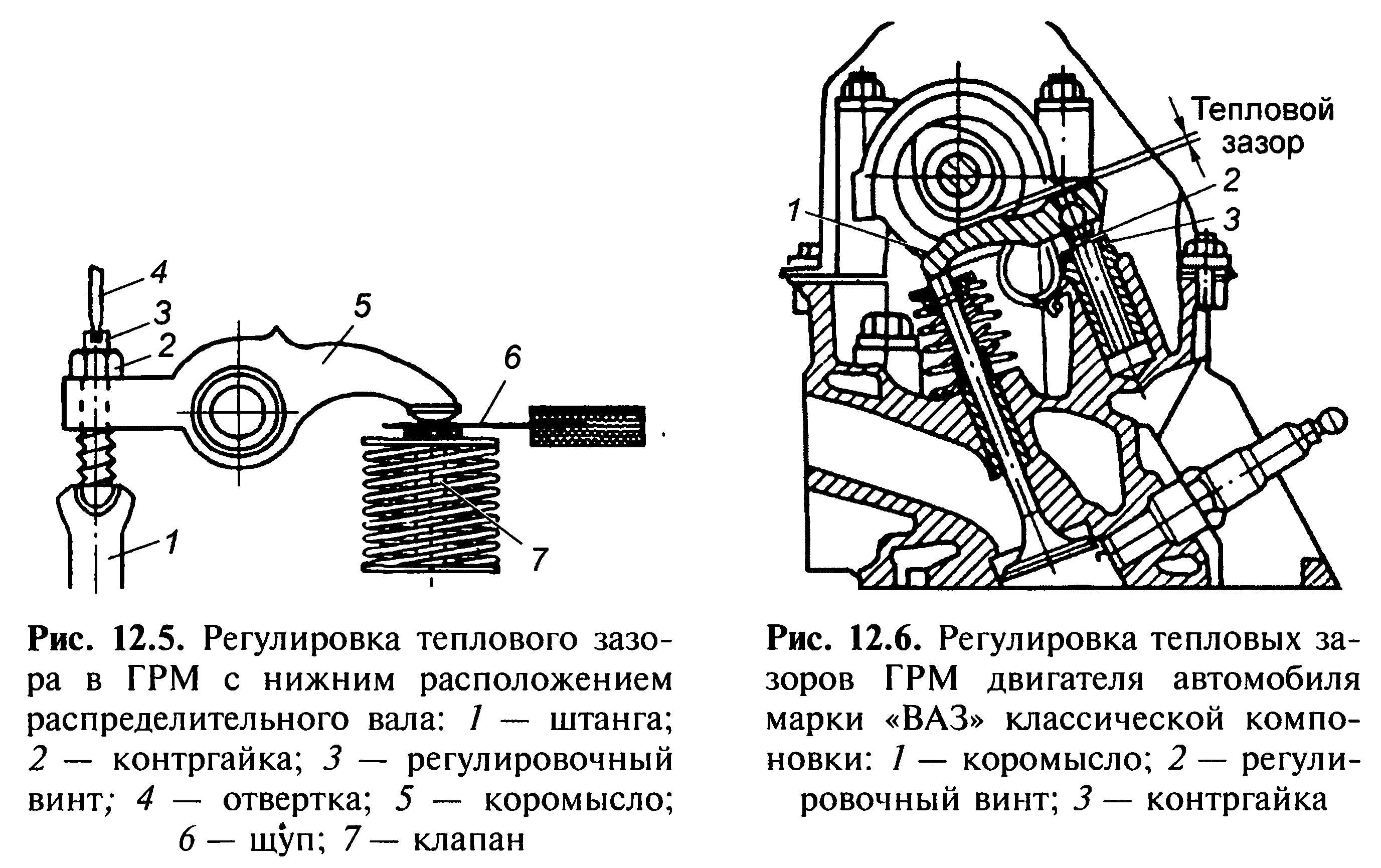

Параметрами контроля механизма газораспределения являются: тепловой зазор между стержнем клапана и коромыслом, герметичность сопряжения «клапан—гнездо», высота кулачка распределительного вала, упругость клапанных пружин, характерные стуки в зоне подшипников распредвала.

Тепловой зазор в зависимости от конструкции двигателя находится в пределах 0,25...0,45 мм. Величина зазора определяется с помощью устройства, которое исключает необходимость установки поршня проверяемого цилиндра в определенное положение.

Герметичность клапанов проверяют по утечке воздуха через сопряжение «клапан—гнездо» с помощью прибора. Предельные значения утечки воздуха для разных двигателей — 50...60 л/мин.

Износ кулачков распредвала определяют по максимальному перемещению клапана, которое не должно быть менее 9...12 мм.

Проверка упругости пружины клапана производится прибором. При усилиях на сжатие менее 170...200 Н пружины необходимо заменять.

Вопросы для закрепления, осмысления материала

1. Какие приборы необходимо использовать при диагностировании механизмов и систем двигателя?

2. Какие бывают неисправности КШМ?

3. Какие параметры КШМ можно диагностировать?

4. Какие бывают неисправности ГРМ?

5. Какие параметры ГРМ можно диагностировать?

6. Какие параметры ГРМ могут указывать на неисправность?