СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ РАБОТ по учебной дисциплине «Материаловедение»

Методические рекомендации предназначены для проведения практических работ по дисциплине "Материаловедение" для специальности "Сварочное производство"

Просмотр содержимого документа

«МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ РАБОТ по учебной дисциплине «Материаловедение»»

Государственное бюджетное профессиональное образовательное учреждение

«Волгоградский социально-экономический техникум»

СОГЛАСОВАНО: УТВЕРЖДАЮ:

Заведующая по УМР Заместитель директора по УР

__________Н.И.Давыдова ___________Н.Ю.Новикова «_____»__________20 г «_____»___________20 г

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ РАБОТ

по учебной дисциплине

«Материаловедение»

по специальности среднего профессионального образования

22.02.06 Сварочное производство

Программа подготовки – базовая

заочная форма обучения

Рассмотрено на заседании ЦМК

________________________________________

Протокол №_______от______________20 г

Председатель ЦМК_______________________

Автор: преподаватель спецдисциплин Галанина Л.В.

Рецензенты:

Оглавление

| № п/п | наименование | стр |

| 1 | Введение | 4 |

| 2 | Методические рекомендации по подготовке к практическим работам | 4 |

| 3 | Практические работы | 5 |

|

| Практическая работа № 1 "Выбор и применение металлов и сплавов" | 5 |

|

| Практическая работа № 2 "Виды и режимы термообработки. Расшифровка маркировки стали и сплавов" | 13 |

|

| Практическая работа № 3 "Расшифровка маркировки чугуна и неметалических материалов" | 20 |

| | Практическая работа № 4 "Расшифровка обозначения марок сплавов цветных металлов" | 29 |

| 4 | Список литературы | 32 |

1. ВВЕДЕНИЕ

Материаловедение относится к числу основополагающих учебных дисциплин для специальностей машиностроительного профиля. Это связано прежде всего с тем, что получение, разработка новых материалов, способы их обработки являются основой современного производства и во многом определяют уровнем своего развития научно-технический и экономический потенциал государства.

Производство конкурентоспособных изделий невозможно без должного технологического обеспечения и достаточного уровня знаний в области материаловедения. Материалы обладают отличающимися друг от друга свойствами, причем каждое зависит от особенностей внутреннего строения материала. В связи с этим материаловедение как наука занимается изучением строения материалов в тесной связи с их свойствами.

Цель методического пособия – углубить знания студентов при изучении теоретических разделов, ознакомиться со структурами углеродистых и легированных сталей, чугунов, алюминиевых сплавов, применяемых в машиностроении, изучить их свойства и рассмотреть закономерности изменения этих свойств при термической обработке.

Необходимо помнить, что знания, полученные при изучении курса «Материаловедение» являются важнейшим показателем образованности инженера в области техники, а так же могут быть использованы в повседневной жизни.

Целью проведения практических работ является научить студентов:

распознавать и классифицировать конструкционные и сырьевые материалы по внешнему виду, происхождению, свойствам;

определять виды конструкционных материалов;

выбирать материалы для конструкций по их назначению и условиям эксплуатации;

проводить исследования и испытания материалов

Задача студентов состоит в добросовестном выполнении тем под руководством преподавателя и в осмысливании практической значимости изучаемых тем для будущей производственной деятельности.

Основной теоретический материал, необходимый для изучения при проведении практических работ помещен в пособии. Данный материал прорабатывается самостоятельно при подготовке к практической работе и закрепляется при ее проведении. Чтобы совершенствовать теоретические и практические знания, в сборник включены контрольные вопросы.

2. МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПОДГОТОВКЕ К

ПРАКТИЧЕСКИМ РАБОТАМ.

В начале каждой работы сформулирована ее цель, даны основные теоретические сведения, изложено задание, указано, что должно содержаться в отчете. В конце даны контрольные вопросы. Рекомендуется отчеты по всем выполненным работам оформлять в одной тетради.

При оформлении работы студент фиксирует в тетради наименование темы, цель работы, содержание задания и результаты выполнения отдельных заданий темы по требуемой форме. По окончании занятия студент предоставляет преподавателю отчет на проверку, подпись и защищает выполненную работу.

Перед каждым практическим занятием студент должен подготовить соответствующий теоретический материал по лекционным записям, на практическом занятии пополнить его по пособию, ознакомиться с заданием, материалами для выполнения работы. Ориентируясь на порядок выполнения задания, приступить к выполнению практической работы.

Для совершенствования теоретических и практических знаний, каждая практическая работа содержит контрольные вопросы . Студент отвечает на контрольные вопросы при защите практической работы.

3. ПРАКТИЧЕСКИЕ РАБОТЫ

ПРАКТИЧЕСКАЯ РАБОТА № 1

Выбор и применение металлов и сплавов

Цель работы:

Изучить маркировку сталей.

Познакомиться с механическими свойствами сплавов.

Выбирать материалы для конструкций по их назначению и условиям эксплуатации;

проводить исследования и испытания материалов

Общие теоретические сведения.

Классификация сталей

Сталью называется сплав железа с углеродом, в котором углерода да 2,14 %. Согласно принятой классификации стали подразделяются:

1) по способу производства :

мартеновская,

конверторная,

электросталь;

2) по назначению :

конструкционная (строительная, машиностроительная, судостроительная);

инструментальная (У7, У8, 9Х1, ХВ4, 9ХС, Х9ВФ, 75ХМ и др.) ;

3) по химическому составу:

углеродистые :

- малоуглеродистые -углерода до 0,25% ( ст2,Ст3, Ст4, 05, 08, 10, 15, 20, 25 )

- среднеуглеродистые - углерода 0,25 - 0,6 % (30, 35, 40, 50 )

- высокоуглеродистые - углерода 0,6 - 2,14 % (60, 65, 70, 80);

легированные:

- низколегированные (09Г2, 14Г2, 12ГС, 09Г2С, 10Г2БД, 10ХСНД, 35ГС, 25Г2С и др);

- среднелегированные (15Х, 20Х, 40Х, 10Г2, 40ХФА, 20ХГСА, 30ХН3А, 30ХН3М2ФА, 38Х2НМФ и др);

- высоколегированные (30Х13Н7С2, 20Г13Н4Г6, 15Х25Т, 08Х18Н10Т, 12Х18Н10Т и др).

Углеродистые стали подразделяются по степени раскисления в процессе выплавки на кипящую, полуспокойную и спокойную. Степень раскисления указывается в марках стали индексами: сп - спокойная, пс - полуспокойная, кп - кипящая.

Кипящая сталь выплавляется с неполным раскислением. После разливки стали в изложницы остатки закиси железа (FeO) продолжают реагировать с углеродом. Выделение пузырьков газа создает впечатление, что металл кипит. При затвердевании такой стали остается большое количество газовых пузырей. При горячей прокатке эти пузыри завариваются, но при сварке такие стали склонны к образованию трещин при сварке, хуже свариваются и чувствительны к концентрации местных напряжений. Кипящие стали являются самыми дешевыми. Но их-за своих свойств применяются для неответственных конструкций.

Спокойная сталь выплавляется с более полным раскислением, для чего в ванну печи до разливки дополнительно вводят ферросилиций (FeSi) - активный раскислитель, а при разливки стали - алюминий, что обеспечивает спокойную кристаллизацию стали без перемешивания, исключает газообразование.

Полуспокойная сталь - промежуточная между кипящей и спокойной. Для получения полуспокойной стали вводят меньшее количество раскислителей.

Спокойную и полуспокойную сталь применяют в сварных конструкциях, работающих при температуре до минус 400С, а кипящую сталь в конструкциях, работающих при температуре не ниже + 100С.

В состав легированных сталей при выплавке специально вводят химические элементы, придающие стали определенные свойства- химические, механические, технологические. Введение тех или иных элементов приводит к увеличению прочности стали, повышает коррозионную стойкость, жаростойкость, жаропрочность.

Влияние примесей на сталь

Как известно чистое железо редко встречается в природе. В руде железо сопровождают примеси - марганец, кремний, сера, фосфор, которые оказывают влияние на свойства выплавленной стали. Разное содержание этих примесей приводит к разным механическим свойствам сталей.

Углерод - важная составляющая стали, определяющая ее прочностные свойства: прочность, вязкость, закаливаемость и свариваемость. Чем больше углерода в стали, тем выше предел прочности. Содержание углерода до 0,25 % не ухудшает свариваемость стали, при более высоком содержании углерода свариваемость резко ухудшается.

Марганец и кремний - раскислители, вводят в сталь для устранения вредных включений закиси железа и серы. Марганец повышает прочность стали.

Фосфор - в процессе производства стали, фосфор содержащийся в железной руде удаляется. Растворяясь в феррите фосфор сильно искажает кристаллическую решетку и увеличивает пределы прочности и текучести, но уменьшает пластичность и вязкость. Фосфор - вредная примесь, с его увеличением увеличивается способность к распространению трещин.

Сера - нерастворима в железе и является вредной примесью в стали. Вызывает трещины при деформации стали во время прокатки или ковки. присутствие в стали марганца связывает серу в тугоплавкое соединение MnS и процесс развитие трещин исключается. Сернистые включения сильно снижают механические свойства, особенно ударную вязкость и пластичность. Содержание серы в стали резко ограничивают в пределах 0,035 - 0,06 %.

Введение в сталь меди и никеля в небольших количествах увеличивает коррозионную стойкость сталей в атмосферных условиях.

Никель - увеличивает пластичные и прочностные свойства стали не ухудшая свариваемости.

Хром - увеличивает прочностные свойства, но при этом снижает пластичность.

Молибден - увеличивает несущую способность стали при ударных нагрузках.

Ванадий - способствует закаливаемости стали, чем затрудняет сварку. Измельчает зерно.

Вольфрам - резко увеличивает твердость стали и ее работоспособность при высоких температурах, но затрудняет сварку.

Титан и ниобий - вводят в сталь для повышения коррозионных свойств. Ниобий измельчает зерно, что ведет к увеличению прочностных свойств.

Механические свойства металлов и сплавов

При выборе материала исходят из комплекса свойств, которые подразделяют на механические, физические, химические и технологические.

Физические свойства определяют поведение материалов в тепловых, гравитационных, электромагнитных и радиационных полях. К физическим относятся такие свойства материалов как плотность, теплоемкость, температура плавления, термическое расширение, магнитные характеристики, теплопроводность, электропроводность.

Под химическими свойствами понимают способность материалов вступать в химическое взаимодействие с другими веществами, сопротивляемость окислению, проникновению газов и химически активных веществ. Характерным примером химического взаимодействия среды и металла является коррозия.

Технологические свойства металлов и сплавов характеризуют их способность подвергаться горячей и холодной обработке. Комплекс этих свойств включает в себя технологичность при выплавке, горячем и холодном деформировании, обработке резанием, термической обработке и, особенно, сварке.

При конструировании изделий в первую очередь руководствуются механическими свойствами материалов.

Механические свойства материалов характеризуют их способность сопротивляться деформированию и разрушению под действием различного рода нагрузок. Механические нагрузки могут быть статическими, динамическими и циклическими. Кроме того, материалы могут подвергаться деформации и разрушению как при разных температурных условиях, так и в различных, в том числе агрессивных средах. Для того, чтобы обеспечить надежную работу конкретных машин и приборов, необходимо учитывать условия эксплуатации, т.е. к материалу предъявляют эксплуатационные требования.

К основным механическим свойствам относят прочность, упругость, ударную вязкость, пластичность, твердость. Механические свойства некоторых марок сталей приведены в таблице 1.

Для определения механических свойств материалов разработаны различные методы испытаний. При статических методах материал подвергают воздействию постоянной силы, возрастающей весьма медленно. При динамических испытаниях материал подвергают воздействию удара или силы быстро возрастающей.

Определение прочности, пластичности, упругости

Прочность – способность материала сопротивляться разрушению под действием внешних сил.

Пластичность – способность материала к пластической деформации, т.е. к получению остаточного изменения формы и размеров без разрушения.

Упругость – свойство материала восстанавливать свои размеры и форму после прекращения действия нагрузки.

Прочность, пластичность и упругость материала определяют при статических испытаниях на растяжение.

Рис. 1.1. Статические испытания на растяжение:

а – схема испытания; б – диаграмма растяжения

Испытания производятся на цилиндрических (или плоских) образцах с определенным соотношением между длиной l0 и диаметром d0. Образец растягивается под действием приложенной силы P (рис. 1.1.) до разрушения. Внешняя нагрузка вызывает в образце напряжение и деформацию. Напряжение σ – это отношение силы P к площади поперечного сечения F, МПа:

![]() =

= ![]() ,

,

Деформация характеризует изменение размеров образца под действием нагрузки, %

![]() =

= ![]() 100,

100, ![]()

где l – длина растянутого образца. Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки).

При испытаниях строится диаграмма растяжения, представляющая собой зависимость напряжения от деформации. На рис 1.1, б приведена такая диаграмма для низкоуглеродистой стали. После проведения испытаний определяются следующие характеристики механических свойств.

Предел упругости σу – это максимальное напряжение, при котором в образце не возникают пластические деформации.

Предел текучести ![]() – это напряжение, соответствующее площадке текучести на диаграмме растяжения (рис. 1.1, б). Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют условный предел текучести

– это напряжение, соответствующее площадке текучести на диаграмме растяжения (рис. 1.1, б). Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют условный предел текучести ![]() – напряжение, вызывающее пластическую деформацию, равную 0,2%.

– напряжение, вызывающее пластическую деформацию, равную 0,2%.

Предел прочности (или временное сопротивление) ![]() – это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании.

– это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании.

Относительное удлинение после разрыва ![]() – отношение приращения длины образца при растяжении к начальной длине l0, %:

– отношение приращения длины образца при растяжении к начальной длине l0, %:

![]() =

= ![]() · 100,

· 100,

где lk – длина образца после разрыва.

Относительным сужением после разрыва ![]() называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

![]() =

= ![]() · 100,

· 100,

где Fk – площадь поперечного сечения образца в месте разрыва. Относительное удлинение и относительное сужение являются характеристиками пластичности.

Определение твердости

Твердость – способность материала сопротивляться проникновению в него другого тела.

Твердость материала испытывается при статическом характере вдавливания в него шарика, конуса или пирамиды.

Наиболее широкое применение нашли методы определения твердости по Бринеллю, Роквеллу и Виккерсу (рис. 1.2.).

Твердость по Бринеллю (НВ) определяется вдавливанием в испытываемую поверхность под нагрузкой Р стального шарика диаметром Д (рис. 1.2, а).

После снятия нагрузки на поверхности образца остается отпечаток (лунка).

Твердость определяется по формуле

НВ = ![]() , Па,

, Па,

где F – площадь поверхности отпечатка.

Рис. 1.2. Схемы определения твердости:

а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

Диаметр шарика выбирают в зависимости от толщины изделия (Д = 10; 5; 2,5 мм). Нагрузку Р выбирают в зависимости от диаметра шарика и измеряемой твердости. При Д = 10 мм Р = 30000 Н, время – 10 секунд.

Практически величину твердости определяют не по формуле, а по прилагаемой к прибору таблице в зависимости от диаметра отпечатка.

Между твердостью по Бринеллю и пределом прочности металла существует приближенная зависимость

![]() = к · НВ, Па

= к · НВ, Па

Для стали ![]() = 0,34 … 0,35 НВ.

= 0,34 … 0,35 НВ.

Твердость по Роквеллу определяют по глубине отпечатка. Метод основан по вдавливании в испытуемый образец закаленного стального шарика диаметром 1,588 мм (шкала В) или алмазного конуса с углом при вершине 1200 (шкалы А и С). Вдавливание производится под действием двух нагрузок – предварительной Р0, равной 100 Н и окончательной Р, равной 600, 1000, 1500 Н для шкал А, В и С соответственно. Число твердости по Роквеллу HRA, HRB и HRC определяется по разности глубин вдавливания в условных единицах.

Твердость по Виккерсу определяют вдавливанием в испытываемую поверхность (шлифованную или даже полированную) четырехгранной алмазной пирамиды с углом при вершине 1360. Метод используют для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость. Число твердости по Виккерсу HV определяется отношением приложенной нагрузки к площади поверхности отпечатка.

Практически величину твердости определяют не по формуле, а по прилагаемым к прибору таблицам по измеренной величине d (диагональность отпечатка) рис. 1.2., в.

Ударная вязкость

Вязкость – свойство материала сопротивляться разрушению под действием динамических нагрузок.

Ударная вязкость определяется работой А, затраченной на разрушение образца, отнесенной к площади его поперечного сечения F; Дж/м2:

КС = ![]()

Испытания проводятся ударом специального маятникового копра. Для испытания применяется стандартный надрезанный образец, устанавливаемый на опорах копра. Маятник определенной массы наносит удар по стороне, противоположной надрезу.

КС – ударная вязкость, Дж/м2: индексы V, U (KCV, KCU) характеризуют форму надреза.

Таблица 1

Механические свойства сталей

| Марка стали | Свойства | |||

| | | | НВ, МПа | |

| 10 | 340 | 31 | 55 | 1430 |

| 20 | 420 | 25 | 55 | 1630 |

| 30 | 500 | 21 | 50 | 1790 |

| 40 | 580 | 19 | 45 | 2170 |

| 50 | 640 | 14 | 40 | 2410 |

| 60 | 690 | 12 | 35 | 2550 |

| 70 | 730 | 9 | 30 | 2690 |

| У8 | 1100 | 6 | 30 | 2850 |

Порядок выполнения работы

Задание № 1

Выписать назначение стали используя "Марочник сталей и сплавов"

и определить принадлежность стали к определенной группе.

| Марка стали | назначение | Группа стали |

| 09Г2 | | |

| 10Г2БС | | |

| 10ХСНД | | |

| 35ГС | | |

| 25Г2С | | |

| 20Х | | |

| 20ХГСА | | |

| 30ХН3А | | |

| 30ХН3М2ФА | | |

| 38Х2НМФ | | |

| 30Х13Н7С2 | | |

| 20Г13Н4Г6 | | |

| 08Х22Н6Т | | |

| 45Х | | |

| 45Г2 | | |

| 30ХГСН2А | | |

| У7 | | |

| 9Х1 | | |

| Х6ВФ | | |

| 9Х2 | | |

| 75ХМ | | |

| Ст3 сп | | |

| Сталь 08 | | |

| Сталь 25 | | |

| Сталь 35 | | |

| Сталь 45 | | |

| Сталь 65 | | |

| Сталь ШХ15 | | |

Задание № 2

Ответить на вопросы

1. Почему для сварных конструкций используют спокойные стали?

2. Чем отличаются конструкционные стали от инструментальных?

3. Что такое прочность? Методы измерения, характеристики, единицы измерения.

4. Чем отличается упругая деформация от пластической?

5. Что такое пластичность? Методы измерения, характеристики, единицы измерения.

6. Что такое твердость? Методы определения твердости.

7. Что такое ударная вязкость?

8. Чем отличаются статические методы испытаний от динамических?

Задание № 3

Пользуясь информационным банком, составьте группы сталей и сплавов, обладающие следующими свойствами:

- жаропрочные ______________________________________________________________________

- жаростойкие _______________________________________________________________________

- теплостойкие ______________________________________________________________________

- магнитные ________________________________________________________________________

- с высоким омическим сопротивлением ________________________________________________

- коррозионно-стойкие _______________________________________________________________

- немагнитные ______________________________________________________________________

Информационный банк: 08Х14Н28В3Т3ЮР, ХН777ЮР, ОХ23ЮБ, 10Х13, 80НХС, ЕХ9К15М,

ОХ27ЮБА, 45Г17Ю3, 79ХМ, 12Х18Н9Т, Н36К8, 13Х12Н2В2МФ, 12Х2МФСР, ЕХ3, 55Г9Н9.

Задание № 4

Определите предел прочности (Ϭв) и марку конструкционной стали (ГОСТ 1050-88), если при испытании на растяжение образца (см.рис.1.1) из этой стали наибольшая нагрузка Рmax=159 кН

(d0=10 мм, l0=100мм).

Предполагаемые марки стали:

30 (Ϭв = 500 МПа)

35 (Ϭв = 540 МПа)

Решение: __________________________________________________________________________

___________________________________________________________________________________

Ответ:_____________________________________________________________________________

Задание № 5

Подчеркните интервал температур, 0С, при котором могут быть использованы жаропрочные стали и сплавы на основе железа, никеля и кобальта:

а) 700...950;

б) 900...1000;

в) 200...300;

д) 850...900.

ПРАКТИЧЕСКАЯ РАБОТА № 2

Виды и режимы термической обработки.

Расшифровка маркировки стали и сплавав

Цель работы:

- изучить процессы кристаллизации и структурообразования металлов и сплавов, основу их термообработки

- научиться расшифровывать маркировку сталей и сплавов

Общие теоретические сведения.

Часть 1. Виды и режимы термической обработки.

Термическая обработка – это технологический процесс, состоящий из нагрева и охлаждения материала изделия с целью изменения его структуры и свойств.

На стадии изготовления деталей необходимо, чтобы металл был пластичным, нетвердым, имел хорошую обрабатываемость резанием. В готовых изделиях всегда желательно иметь материал максимально прочным, вязким, с необходимой твердостью.

Такие изменения в свойствах материала позволяет сделать термообработка. Любой процесс термообработки может быть описан графиком в координатах температура-время и включает нагрев, выдержку и охлаждение. При термообработке протекают фазовые превращения, которые определяют вид термической обработки.

Температура нагрева стали зависит от положения ее критических точек и выбирается по диаграмме состояния Fe –Fe3С в зависимости от вида термической обработки. Критические точки (температуры фазовых превращений) определяют: линия PSK – точку А1, GS – точку А3 и SE – точку Аm. Нижняя критическая точка А1 соответствует превращению А П при 727ОС. Верхняя критическая точка соответствует началу выделения феррита из аустенита (при охлаждении) или концу растворения феррита в аустените (при нагреве). Температура линии SE, соответствующая началу выделения вторичного цементита из аустенита, обозначается Аm.

Время нагрева до заданной температуры зависит, главным образом, от химического состава стали и толщины наиболее массивного сечения детали (в среднем 60 с на каждый миллиметр сечения).

Выдержка при температуре термообработки необходима для завершения фазовых превращений, происходящих в металле, выравнивания температуры по всему объему детали. Продолжительность выдержки зависит от химического состава стали и для нелегированных сплавов определяется из расчета 60 с. на один миллиметр сечения.

Скорость охлаждения зависит, главным образом, от химического состава стали, а также от твердости, которую необходимо получить.

Самыми распространенными видами термообработки сталей являются закалка и отпуск. Производятся с целью упрочнения изделий.

Закалка сталей

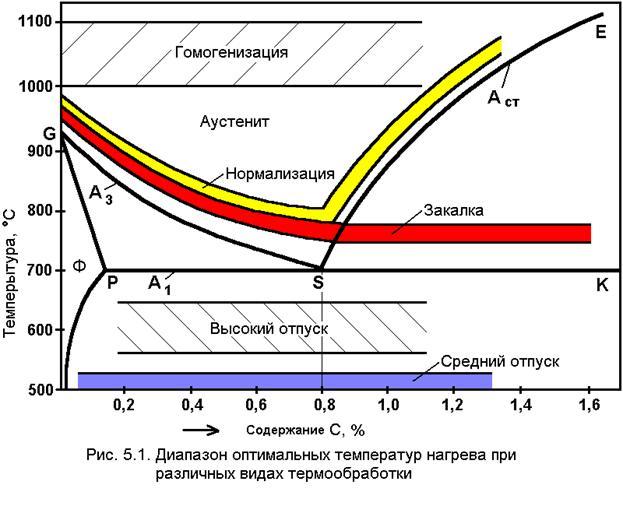

ЗАКАЛКОЙ называется фиксация при комнатной температуре высокотемпературного состояния сплава. Основная цель закалки – получение высокой твердости, прочности и износостойкости. Для достижения этой цели стали нагревают до температур на 30 – 50ОС выше линии GSK (рис. 5.1), выдерживают определенное время при этой температуре и затем быстро охлаждают.

Процессы, происходящие в сплаве на различных стадиях закалки, можно рассмотреть на примере эвтектоидной стали У8. В исходном отожженном состоянии эта сталь имеет структуру перлита (эвтектоидная смесь феррита и цементита). При достижении температуры А1 (727 0С) произойдет полиморфное превращение, т.е. перестройка кристаллической решетки феррита (ОЦК) в решетку аустенита (ГЦК), вследствие чего растворимость углерода резко возрастает. В процессе выдержки весь цементит растворится в аустените и концентрация углерода в нем достигнет содержания углерода в стали, т.е. 0,8 %.

Следующий этап – охлаждение стали из аустенитной области до комнатной температуры – является определяющим при закалке. При охлаждении стали ниже температуры А1 происходит обратное полиморфное превращение, т.е. решетка аустенита (ГЦК) перестраивается в решетку феррита (ОЦК) и при этом растворимость углерода уменьшается в 40 раз (с 0,8 до 0,02). Если охлаждение происходит медленно, то “лишний” углерод успевает выйти из решетки феррита и образовать цементит. В результате формируется структура феррито-цементитной смеси. Если же охлаждение производится быстро, то после полиморфного превращения углерод остается вследствие подавления диффузионных процессов в решетке ОЦК. Образуется пересыщенный твердый раствор углерода в - железе, который называется МАРТЕНСИТОМ. Перенасыщенность мартенсита углеродом создает в его решетке большие внутренние напряжения, которые приводят к искажению ее формы и превращению из кубической в тетрагональную. Уровень внутренних напряжений оценивается степенью тетрагональности, т.е. отношением длины ребра с параллелепипеда к ребру а (рис.5.3)

Чем выше степень тетрагональности решетки мартенсита, тем выше его твердость. Степень тетрагональности, в свою очередь, будет зависеть от содержания углерода в стали.

Получить структуру мартенсита (или закалить сталь) можно только в том случае, если обеспечить скорость охлаждения больше или равную критической (Vкр) (рис 5.3),чтобы не успели пройти поцессы распада аустенита в верхнем районе температур.

КРИТИЧЕСКАЯ СКОРОСТЬ закалки или минимальная скорость охлаждения (Vкр) – это скорость, при которой аустенит переходит в мартенсит. Если же скорости охлаждения будут меньше Vкр , при распаде аустенита получим феррито-цементитные смеси различной дисперсности ТРООСТИТ, СОРБИТ И ПЕРЛИТ.

Рис 5.4 Диаграмма изотермического распада аустенита эвтектоидной стали со схемами микроструктур и их примерной твердостью: I – кривая начала диффузионного распада аустенита; II – кривая конца диффузионного распада аустенита; Мн – линия начала мартенситного превращения; Vкр – критическая скорость охлаждения.

Перлит (грубодисперсионная смесь феррита и цементита) может быть получен при очень медленных скоростях охлаждения (на рис. 5.3 это скорость V1). Такие скорости охлаждения характерны для отжига (охлаждение вместе с печью).

При охлаждении углеродистых сталей на воздухе (вид термообработки – нормализация) со скоростями V2 и V3получаем структуры сорбита и троостита. Сорбит – механическая смесь феррита и цементита средней дисперсности. Троостит – мелкодисперсная феррито-цементитная смесь. Свойства сорбита и троостита занимают промежуточное положение между свойствами перлита (П) и мартенсита (М).

Практической целью закалки является получение максимальной прочности и твердости стали. Достигается эта цель при следующих режимах: нагрев стали на 30 – 50ОС выше линии GSK, выдержка при этой температуре и охлаждение со скоростью Vкр.

По температуре нагрева различают полную и неполную закалку. Полная закалка осуществляется из аустенитной области. После охлаждения с критической скоростью закалки у всех углеродистых сталей образуется структура мартенсита. Полной закалке подвергают изделия из доэвтектоидных сталей, при этом исключается образование мягких ферритных включений.

Неполная закалка – закалка из промежуточных, двухфазных областей (А + Ф), (А+ЦII). В результате охлаждения с критической скоростью в доэвтектоидных сталях образуется структура Ф + М, а в заэвтектоидных – М + ЦII. Неполной закалке подвергают инструмент из заэвтектоидной стали, поскольку наличие включений вторичного цементита увеличивает твердость закаленного инструмента, т.к. цементит по твердости превосходит мартенсит.

Отпуск сталей

К важнейшим механическим свойствам сталей наряду с твердостью относится и пластичность, которая после закалки очень мала. Структура резконеравновесная, возникают большие закалочные напряжения. Чтобы снять закалочные напряжения и получить оптимальное сочетание свойств для различных групп деталей, обычно после закалки проводят отпуск стали. Отпуском стали является термообработка, состоящая из нагрева закаленной стали до температуры ниже линии PSK (критическая точка А1), выдержки при этой температуре и дальнейшего произвольного охлаждения. Этот процесс связан с изменением строения и свойств закаленной стали. При отпуске происходит распад мартенсита, переход к более устойчивому состоянию. При этом повышается пластичность, вязкость, снижается твердость и уменьшаются остаточные напряжения встали. Механизм протекающих превращений при отпуске сталей – диффузионный, он определяется температурой и продолжительностью нагрева.

Первое превращение, протекающее в интервале 80 – 200ОС, соответствует выделению из мартенсита тонких пластин – карбида Fe2С. Выделение углерода из решетки приводит к уменьшению степени ее тетрагональности. Полученный при этом мартенсит, имеющий степень тетрагональности, близкую к 1, называется отпущенным.

При нагреве закаленной стали выше 300ОС происходит полное выделение углерода из раствора и снятие внутренних напряжений. Сталь состоит из мелкодисперсной смеси феррита и цементита (троостит отпуска).

При нагреве до температуры выше 480ОС идет процесс коагуляции (укрупнения) карбидных частиц и максимальное снятие остаточных напряжений. Формируется структура сорбита отпуска.

В зависимости от температуры нагрева различают низкий, средний и высокий отпуск. Низкий отпуск проводят в интервале температур 80 – 250ОС для инструментов-изделий, которым необходимы высокая твердость и износостойкость. Получаемая структура МОТП или МОТП + ЦII (мартенсит отпуска + цементит вторичный).

Средний отпуск (350 – 500ОС) применяется для рессор, пружин, штампов и другого ударного инструмента,т.е. для тех изделий, где требуется достаточная твердость и высокая упругость. Получаемая структура – ТОТП (троостит отпуска).

Высокий отпуск (500 – 650ОС) полностью устраняет внутренние напряжения. Достигается наилучший комплекс механических свойств: повышенная прочность, вязкость и пластичность. Применяется для изделий из конструкционных сталей, подвержанных воздействию высоких напряжений. Структура – СОТП (сорбит отпуска).

Термообработку, заключающуюся в закалке на мартенсит и последующем высоком отпуске, называют улучшением.

Задание № 1

Ответьте на вопросы

1. Что такое мартенсит?

2. Какую кристаллическую решетку имеет мартенсит в стали после закалки?

3. Что такое критическая скорость закалки?

4. Как выбирается температура нагрева под закалку для доэвтекоидных и заэвтектоидных сталей?

5. Что такое полная и неполная закалка?

6. Почему для доэвтектоидных сталей применяется полная, а для заэвтектоидных – неполная?

7. Как влияет содержание углерода в доэвтектоидной стали на температуру нагрева под закалку?

8. В чем отличие структуры сталей 45, У8 и У12, закаленных с температуры 7600 С?

9. Какое состояние сплава должно предшествовать операции отпуска?

10. Какие фазовые превращения протекают при отпуске закаленных сплавов?

11. При каких температурах проводится низкий, средний и высокий отпуск?

12. Какая структура образуется после низкого, среднего и высокого отпуска?

13. Для каких изделий проводится низкий, средний и высокий.

14. Как влияет температура отпуска на механические свойства стали?

Задание № 2

Отметьте стали, для которых предпочтительнее нормализация, а не отжиг:

а) легированные;

б) низкоуглеродистые;

в) среднеуглеродистые;

г) высокоуглеродистые;

д) специальные стали и сплавы.

Задание № 3

Подчеркните характерные отличия отжига от нормализации:

а) возможность получения у стали мелкозернистой структуры;

б) скорость охлаждения;

в) температура нагрева;

г) назначение;

д) оборудование для проведения термообработки;

е) охлаждающая среда.

Задание № 4

Подчеркните виды дефектов термообработки, которые являются необратимыми:

а) окисление и обезуглероживание;

б) пережог;

в) перегрев;

г) недостаточная твердость;

д) коробление и трещины.

Часть 2. Расшифровка маркировки стали и сплавав

Сталь – сплав железа с углеродом (до 2,14% С). В сталях постоянно присутствуют примеси, которые попадают при выплавке. К ним относятся: марганец и кремний, которые являются полезными, а так же сера и фосфор, которые являются вредными. Сера вызывает красноломкость стали – хрупкость при горячей обработке давлением. В сталях сера находится в виде сульфита FeS, который образует с железом легкоплавкую эвтектику, отличающуюся низкой температурой плавления (9880 С) и располагающуюся по границам зерен. При горячей деформации границы зерен оплавляются и сталь хрупко разрушается. Фосфор вызывает в сталях хладноломкость – хрупкость при низких температурах. Каждая сотая доля фосфора повышает порог хладноломкости на 250 С. Содержание серы и фосфора влияет на качество сталей и в зависимости от их содержания стали подразделяются на 4 группы:

1. Стали обыкновенного качества содержат примерное количество серы и фосфора (до 0,045% каждого). Стали обозначают марками Ст 0, Ст 1, Ст 2 … Ст 6. Буква С обозначает сталь, цифры – условный номер марки, чем больше число, тем больше содержание углерода. Ориентировочно можно считать, что цифра обозначает содержание углерода в десятых долях процента. Для обозначения степени раскисления добавляют индексы: кп – кипящая, сп – спокойная, пс – полуспокойная (Ст 3 кп, Ст 3пс);

2. Качественные стали содержат серы и фосфора до 0,035% каждого, регламентированы по химическому составу и механическим свойствам. Марки стали обозначают цифрами, которые указывают среднее содержание углерода в сотых долях процента. Стали 08, 20, 25,…, 60. Например, сталь 20–0,20% С.

Инструментальные стали содержат более 0,7% углерода. Цифра в марке указывает на среднее содержание углерода в десятых долях процента. Например, сталь У7 – 0,7% С, У13 – 1,3% С.

3. Высококачественные стали содержат не более 0,025% Si и P каждого. Обозначаются буквой А, стоящей в конце марки. Например, У12А.

4. Особовысококачественные стали содержат не более 0,015% S и 0,025% P. В конце марки стоит буква, указывающая способ переплава. Например, Ш – электрошлаковый, ВДП – вакуумно-дуговой, ЭЛП – электронно-лучевой.

Легированные стали. Легирующие элементы обозначают буквами: Х – хром, Н – никель, Г – марганец, С – кремний, В – вольфрам, М – молибден, Ф – ванадий, К – кобальт, Ю – алюминий, Д – медь. Первая цифра указывает на среднее содержание углерода в стали в сотых долях процента, а цифры, следующие за буквами – процентное содержание этих элементов. Например, 30ХН3М – 0,30% С, 1% Cr, 3% Ni, 1% Mo.

Задание № 1

Расшифруйте марки стали и выпишите механические свойства

| Марка стали | Химический состав стали | Механические свойства | ||

| Ϭв | Ϭт | δ, % | ||

| 09Г2 | | | | |

| 10Г2БС | | | | |

| 10ХСНД | | | | |

| 35ГС | | | | |

| 25Г2С | | | | |

| 20Х | | | | |

| 20ХГСА | | | | |

| 30ХН3А | | | | |

| 30ХН3М2ФА | | | | |

| 38Х2НМФ | | | | |

| 30Х13Н7С2 | | | | |

| 20Г13Н4Г6 | | | | |

| 08Х22Н6Т | | | | |

| 45Х | | | | |

| 45Г2 | | | | |

| 30ХГСН2А | | | | |

| У7 | | | | |

| 9Х1 | | | | |

| Х6ВФ | | | | |

| 9Х2 | | | | |

| 75ХМ | | | | |

| Ст3 | | | | |

| Сталь 08 | | | | |

| Сталь 25 | | | | |

| Сталь 35 | | | | |

| Сталь 45 | | | | |

| Сталь 65 | | | | |

| Сталь ШХ15 | | | | |

Задание № 2

Сделать вывод о влиянии углерода на прочностные свойства стали и о их применении для сварки конструкций.

ПРАКТИЧЕСКАЯ РАБОТА № 3

Расшифровка маркировки чугунов и неметаллических материалов.

Цель работы:

распознавать и классифицировать конструкционные и сырьевые материалы по внешнему виду, происхождению, свойствам;

определять виды конструкционных материалов (чугунов и неметаллических материалов);

выбирать материалы для конструкций по их назначению и условиям эксплуатации;

научиться расшифровывать маркировку чугунов и неметаллических материалов.

Общие теоретические сведения.

Часть 1. Чугун

Чугун – сплав на железной основе. Отличие чугуна от стали заключается в более высоком содержании в нем углерода – более 2,14 % и до 6,67 %. Наибольшее распространение получили чугуны, содержащие 3–3,5 % углерода. В состав чугунов входят те же примеси, что и в стали, т. е. кремний, марганец, сера и фосфор. Чугуны, у которых весь углерод находится в химическом соединении с железом, называют белыми (по виду излома), а чугуны, весь углерод которых или большая его часть представляет графит, получили название серых. В белых чугунах всегда имеется еще одна структурная составляющая – ледебурит. Это эвтектика, т. е. равномерная механическая смесь зерен аустенита и цементита, получающаяся в процессе кристаллизации, в ней 4,3 % углерода. Ледебурит образуется при температуре +1147 °C.

Чугун – первичный продукт переработки железных руд путем плавки в доменных печах. В структуре чугунов могут быть разные составляющие в зависимости от того, какая часть углерода оказывается в структурно—свободном состоянии. Это же определяет название чугунов: белый, серый, высокопрочный, ковкий.

Чугун – самый распространенный железоуглеродистый литейный материал, содержащий свыше 2 % углерода, до 4,5 % – кремния, до 1,5 % – марганца, до 1,8 % – фосфора и до 0,08 % – серы. Чугун обладает высокими литейными свойствами, поэтому широко используется в литейном производстве в качестве конструкционного материала. Из чугуна, имеющего невысокий коэффициент трения, изготовляют подшипники скольжения.

Механические свойства чугуна обусловлены его структурой, главным образом графитной составляющей.Чугун можно рассматривать как сталь, пронизанную графитом, , который играет роль надрезов, ослабляющих металлическую основу структуры. В этом случае механические свойства будут зависеть от количества, величины и характера распределения включений графита.

Графит, нарушая сплошность металлической основы, делает чугун малочувствительным к всевозможным внешним концентраторам напряжений (дефектам поверхности, надрезам, выточкам и т.д.). Вследствие этого серый чугун имеет примерно одинаковую конструктивную прочность в отливках простой формы или с ровной поверхностью, и сложной формы с надрезом или плохо обработанной поверхностью. Графит повышает износостойкость и антифрикционные свойства чугуна вследствие собственного "смазывающего" действия и повышения прочности пленки смазки.

Белый и отбеленный чугун представляет собой сплав железа с углеродом в виде карбида железа Fe3C, т. е. углерод находится в связанном состоянии в виде химического соединения – цементита. Содержание углерода в белом чугуне колеблется в пределах от 2,14 до 6,67 %. Белый чугун из-за присутствия в нем цементита обладает высокой твердостью, хрупок и практически не поддается обработке резанием, поэтому имеет ограниченное применение. Отбеленными называют чугунные отливки, в которых поверхностные слои имеют структуру белого (или половинчатого) чугуна, а сердцевина - серого чугуна. Между этими зонами может быть поверхностный слой. Отбел на некоторую глубину (12-30 мм) является следствием быстрого охлаждения поверхности, возникающего в результате отливки чугуна в металлических формы или в песчаную форму. Высокая твердость поверхности (НВ 400-500) обуславливает хорошую сопротивляемость против износа, особенно абразивного, поэтому из отбеленного чугуна изготавливают прокатные валки листовых станов, колеса, шары для мельниц и т.д.

Серый чугун широко применяется в машиностроении. Такое название он получил по серому цвету излома, обусловленному наличием в структуре чугуна свободного углерода в виде графита. Серый чугун маркируется буквами С - серый и Ч - чугун (ГОСТ 1412-70). После букв следуют цифры. Первые цифры указывают среднюю величину предела прочности при растяжении, а вторые - среднюю величину предела прочности при испытании на изгиб. Предел прочности при изгибе используют для оценки пластичности чугуна, т.к. относительное удлинение у всех серых чугунов практически равно нулю. Серые чугуны по свойствам и применению можно распределить на группы.

Ферритные и феррито-перлитные чугуны (СЧ 00, СЧ 12-28, СЧ 15-32, СЧ 18-36) имеют пределы прочности при растяжении 12-28 и при изгибе 28-40 кгс/мм2. Эти чугуны применяются для изготовления малоответственных деталей, испытывающих небольшие нагрузки в работе. Например, чугун СЧ 12-28 используют для строительных колон, фундаментных плит, а чугуны СЧ 15-32 и СЧ 18-36 - для литых малонагруженных деталей сельскохозяйственных машин, станков, автомобилей и тракторов, арматуры и пр.

Перлитные чугуны (СЧ 21-40, СЧ 24-44, СЧ 28-48, СЧ 32-52, СЧ 36-56, СЧ 40-60) применяются для отливок станин мощных станков и механизмов, поршней, цилиндров, деталей, работающих на износ в условиях больших давлений (компрессорное, арматурное и турбинное литье, дизельные цилиндры, блоки двигателей, детали металлургического оборудования и т.д.).

Антифрикционные чугуны применяют для изготовления подшипников скольжения, втулок и других деталей, работающих при трении о металл, чаще в отсутствии смазки. Эти чугуны должны обеспечивать низкое трение (малый коэффициент трения), т.е. антифрикционность.

Антифрикционные чугуны изготавливают следующих марок ( А - антифрикционный, Ч - чугун, С - серый): АЧС-1, АЧС-2, АЧС-3.

Высокопрочный чугун с шаровидным графитом получают путем введения магния – до 0,09 % и церия – до 0,05 % в жидкий серый чугун перед разливкой его в формы. Высокопрочный чугун имеет более высокое содержание углерода и кремния и пониженное содержание марганца. В этом чугуне сочетаются ценные свойства стали и чугуна. Под действием магния графит в процессе кристаллизации принимает не пластинчатую, а шаровидную форму. Шаровидный графит значительно меньше ослабляет металлическую основу чугуна, чем пластинчатый графит. В отличии от пластинчатого шаровидный графит не является активным концентратором напряжений. Чугуны с шаровидным графитом имеют более высокие механические свойства, не уступающие литой углеродистой стали, сохраняя при этом хорошие литейные свойства и обрабатываемость резанием, способность гасить вибрации, высокую износостойкость и т.д.

Маркируют высокопрочный чугун буквами ВЧ, затем следуют цифры. Первое цифры марки показывают среднее значение предела прочности при растяжении, второе – относительное удлинение.

Например: ВЧ 38–17, ВЧ 42–12, ВЧ 45–5, ВЧ 50–7, ВЧ 100–2, ВЧ 120–2. Отливки из высокопрочного чугуна широко используют в различных отраслях: в автостроении и дизелестроении для коленчатых валов, крышек цилиндров и др. деталей; в тяжелом машиностроении - для многих деталей прокатных станов; в кузнечно-прессовом машиностроении для шабот-молотов, траверс прессов, прокатных валков, в химической и нефтяной промышленности - для корпусов насосов, вентилей и т.д. Высокопрочные чугуны применяют и для изготовления деталей станков, кузнечно-прессового оборудования, работающих в подшипниках и других узлах трения при повышенных и высоких давлениях ( до 120 кгс/мм2). Антифрикционные чугуны с глобулярным графитом изготовляют двух марок: АЧВ-1 и АЧВ-2.

Перлитный высокопрочный чугун АЧВ-1 предназначается для работы в узлах трения с повышенными окружными скоростями в паре с закаленным и нормализованным валом. Антифрикционный чугун АЧВ-2 применяют в паре с "сырым" (в состоянии поставки) валом.

Ковкий чугун получают длительным нагревом при высоких температурах (отжигом из белого чугуна). В результате отжига образуется графит хлопьевидной формы. Такой графит по сравнению с пластинчатым меньше снижает прочность пластичность металлической основы структуры чугуна. Металлическая основа ковкого чугуна: феррит (ферритный ковкий чугун) и реже перлит (перлитный ковкий чугун). Наибольшей пластичностью обладает ферритный ковкий чугун, который применяют в машиностроении.

Ковкий чугун маркируют КЧ и цифрами. Первые две цифры указывают предел прочности при растяжении и вторые - относительное удлинение. Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках. Например, чугуны ферритного класса КЧ 35–10 и КЧ 37–12 используют для производства деталей, эксплуатируемых при высоких динамических и статических нагрузках, – картеров, редукторов, ступиц и т. д., а чугуны марок КЧ 30–6 и КЧ 33–8 – для изготовления менее ответственных деталей – хомутов, гаек, вентилей, колодок и т. д. Твердость ферритного чугуна НВ 163.

Перлитные ковкие чугуны КЧ 50-4, КЧ 56-4, КЧ 60-3 и КЧ 63-2 обладают высокой прочностью, умеренной пластичностью и хорошими антифрикционными свойствами. Твердость перлитного чугуна НВ 241-249. Из перлитного ковкого чугуна изготавливают вилки корданных валов, звенья и ролики цепей конвейера, втулки, муфты, тормозные колодки и т.д. Ковкий чугун применяют главным образом для изготовления тонкостенных деталей в отличии от высокопрочного магниевого чугуна, который используют для деталей большого сечения.

Задание № 1

Выписать из текста марки чугунов, распределить по группам и выписать химический состав и механические свойства.

| группа | Марка чугуна | Химический состав чугуна | Механические свойства |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Задание № 2 Ответить на вопросы

1. Перечислите преимущества и недостатки чугуна по сравнению со сталью.

2. Какие элементы придают чугуну хрупкость, высокую прочность?

3. Какие формы графита характеризуют те или иные свойства чугунов и как это сказывается на эксплуатации изделий из них?

Часть 2. Неметаллические материалы

Еще во второй половине XX в. в нашей стране уделялось большое внимание применению неметаллических материалов в различных отраслях промышленности и народного хозяйства в целом. Было налажено и постоянно наращивалось производство самых различных неметаллических материалов: синтетических смол и пластмасс, синтетических каучуков, заменяющих натуральный каучук, высококачественных полимеров с заданными техническими характеристиками, включая армированные и наполненные пластмассы.

Пластические массы и другие неметаллические материалы обладают рядом превосходных физико—химических, механических и технологических свойств, что обусловило их широкое распространение в различных отраслях промышленности – машиностроении, электротехнике, электронике и др. Как конструкционный материал пластические массы все более вытесняют дорогостоящие металлы. Применение пластических масс дает возможность постоянно совершенствовать конструкции. Оснащение машин и оборудования, а также частичная комплектация различных узлов позволяют снизить их массу, улучшить надежность и долговечность работы, повысить производительность. Для производства пластмасс требуется в 2–3 раза меньше капитальных вложений, чем для производства цветных металлов. Исходными материалами для получения пластических масс служат дешевые продукты переработки каменного угля, нефти и природного газа. Пластмассы подвергают армированию для улучшения механических свойств. Для изготовления различных деталей, работающих в механизмах трения (скольжения) с небольшими нагрузками и скоростями, применяются такие неметаллические материалы, как антифрикционные полимерные и пластмассовые материалы. Эти материалы обладают небольшим коэффициентом трения, высокой износостойкостью, химической стойкостью, могут работать без смазки. Однако низкая теплопроводность, значительный (в десятки раз больше, чем у металлов) коэффициент термического расширения, небольшая твердость и высокая податливость ограничивают возможности их широкого использования. Более эффективно они применяются в комбинации с другими материалами, металлами и пластмассами.

Кроме того, в качестве фрикционных неметаллических материалов применяются тормозные тканые асбестовые ленты и фрикционные асбестовые накладки – формованные, прессованные, тканые, картонно—бакелитовые и спирально—навивные, которые могут эксплуатироваться во всех климатических зонах. Фрикционные асбестовые накладки применяются для узлов трения автомобилей, самолетов, тракторов, металлорежущих и текстильных станков, подъемно—транспортного оборудования и тепловозов. Ресурс таких неметаллических накладок, работающих в узлах трения, достаточно высок. Например, для автомобилей с дизелями он составляет 6000 моточасов, легковых автомобилей – 125 000 км, грузовых автомобилей – 75 000 км. Тормозные тканые асбестовые ленты применяются в качестве накладок в тормозных и фрикционных узлах машин и механизмов с поверхностной температурой трения до 300 °C.

Неметаллические материалы широко применяются в различных отраслях промышленности и хозяйства в целом.

Полимеры. Широкое применение в различных отраслях промышленности и хозяйства в целом нашли такие полимеры, как фенолформальдегидные жидкие и твердые смолы. Фенол—формальдегидные жидкие смолы резольного типа – продукт поликонденсации фенола и формальдегида в присутствии катализатора с добавкой модифицирующих и стабилизирующих веществ или без них – поставляются в виде однородной прозрачной жидкости от красновато—коричневого до темно—вишневого цвета со средней плотностью 1,2 г/см 3. Применяются при производстве теплозвукоизоляционных изделий, фанеры, древесностружечных и древесноволокнистых плит, абразивных инструментов на гибкой основе, стеклопластиков, асботехнических и асбофрикционных изделий, углепласта для шахтных крепей и др. Марки смол: СФЖ–303, СФЖ–305 и т. д.

Пластмассы – пластические массы – это материалы, полученные на основе высокомолекулярного органического соединения – полимера, выполняющего роль связующего и определяющего основные технические свойства материала В зависимости от эластичности пластмассы делят на три группы: жесткие, модуль упругости 700 Мпа, до 70 МПа Пластмассы выпускаются монолитными в виде термопластичных и термореактивных и газонаполненными – ячеистой структуры. К термопластичным пластмассам относят полиэтилен низкого давления, полипропилен, ударопрочный полистирол, АБС—пластики, поливинилхлорид, стеклопластики, полиамиды и др.

К термореактивным пластмассам относятся: жесткие пенополиуретаны, аминопласты и др.

К газонаполненным пластмассам относятся пенополиуретаны – газонаполненный сверхлегкий конструкционный материал.

Термопластичная пластмасса – полиэтилен низкого давления – продукт полимеризации этилена, получаемый при низком давлении с использованием комплексных металлоор—ганических катализаторов. Базовые марки этого полиэтилена: 20108–001, 20208–002, 20308–005 и т. д. Плотность полиэтилена – от 0,931 до 0,970 г/см 3.

Ударопрочный полистирол – продукт сополимеризации стирола с каучуком или другим пластификатором, обладающий более высокими механическими свойствами, чем полистирол общего назначения. Он обладает высокой твердостью, прочностью к ударным нагрузкам, эластичностью, сопротивлением на разрыв, стоек к действию температуры в пределах от +65 до–40 °C.

Аминопласты – термореактивные пластмассы – прессовочные карбамидо—и меламиноформальдегидные массы, получаемые на основе аминосмол с использованием наполнителей (органических, минеральных или их сочетания), окрашивающих и модифицирующих веществ. Их теплостойкость по Мартену составляет не менее 100–180 °C, ударная вязкость – 3,9—29,4 КДж/м 2 (4—30 кгс ? см/см 2), усадка – 0,2–0,8 %, удельное объемное электрическое сопротивление – 1? 10 11 —1 ? 10 12 Ом ? см. Из аминопластов путем горячего прессования изготовляют изделия бытового, технического и электротехнического назначения. Всего выпускается 11 марок аминопластов: КФА–1, КФБ–1 и т. д.

Пенополиуретаны – газонаполненные пластмассы – сверхлегкий конструкционный материал. Исходными для их получения являются простые и сложные полиэфиры, изо—цианаты, катализаторы и эмульгаторы. Эластичные пенополиуретаны (ППУ) имеют закрытые, несообщающиеся газонаполненные ячейки (пенопласты) и сообщающиеся ячейки (поропласты). Часто применяется общий термин – «пенопласты». Эластичный поропласт содержит 70 % воздушных сообщающихся пор. Он имеет плотность 25–29 кг/м3, хорошо противостоит гниению, веществам, применяемым при химической чистке изделий, его предел прочности при растяжении – 0,07—0,11 МПА.

Эластичный пенополиуретан применяется в производстве мягкой мебели, сидений автомобилей, тракторов и других изделий. Жесткий пенополиуретан применяется для изготовления корпусов кресел, декоративных элементов, в качестве тепло—и звукоизоляционных материалов. Широкое распространение в последние годы получили наполненные пенопласты (ППУ).

Резины. Резины различных видов и марок относятся к группе эластичных материалов –эластомеров. Резины подразделяются на формовые и неформовые. К неформовым относится большая группа так называемых сырых резин. Сырые резины выпускаются под номерами (10, 11, 14 и т. д.) в виде разнотол—щинных пластин, покрытых тальком (для предохранения от слипания), или в виде рулонов с тканевой прокладкой (из миткаля), которая также предохраняет резину от слипания. Неформовая сырая резина получается путем вулканизации из резиновых смесей, изготавливаемых на основе синтетических каучуков или натурального. Основным вулканизирующим веществом является сера, но еще применяют селен и теллур. В зависимости от марок сырая резина используется для получения различных формовых изделий с определенными свойствами. Пенорезина самовентилируется и охлаждается за счет прохождения воздуха через сообщающиеся поры. Для снижения веса мебельных элементов из пенорезны их делают с пустотами, но чтобы при этом сохранялась способность выдерживать значительные нагрузки, объем пустот не должен превышать 40 % объема всего элемента.

Герметики. Герметики (герметизирующие составы) применяются практически повсеместно – в строительстве, в системе ЖКХ, машиностроении, мебельном производстве, в быту, при различных ремонтных работах. Герметики представляют собой полимерные композиции в виде паст, замазок или жидкостей, которые после нанесения на поверхность сразу или спустя некоторое время густеют в результате вулканизации полимерной основы.

Для приготовления герметиков применяют жидкие синтетические каучуки и специальные добавки. Промышленностью выпускаются герметики разных видов: строительные фасадные, шовно—тиоколовые и акрилатные, строительные каучукосиликоновые, акриловые. В стекольных работах для герметизации стыков в основном применяют тиоколовые герметики 7—30М и УТ–31, которые вулканизируются при температуре от +18 °C до +30 °C. В системе ЖКХ широко применяется силиконовый герметик КЛТ–30 для уплотнения резьбовых соединений, работающих в интервале температур от —60 °C до +200 °C.

Материалы абразивных инструментов.

Абразивные материалы делятся на естественные и искусственные. К первым относятся кварц, наждак, корунд и алмаз, а ко вторым – электрокорунд, карбид кремния, карбид бора, кубический нитрид бора и синтетические алмазы.

Кварц (П) – это материал, состоящий в основном из кристаллического кремнезема (98,5…99,5 % SiO2). Применяется для изготовления шлифовальных шкурок на бумажной и тканевой основе в виде шлифовальных зерен в свободном состоянии.

Наждак (Н) – мелкокристаллическая окись алюминия (25…60 % Al2 O3) темно—серого и черного цветов с примесью окиси железа и силикатов. Предназначен для изготовления наждачного полотна и брусков.

Корунд (Е и ЕСБ) – минерал, состоящий в основном из кристаллической окиси алюминия (80.95 % Al2 O3) и незначительного количества других минералов, в том числе химически связанных с Al2 O3. Зерна корунда тверды и при разрушении образуют раковистый излом с острыми гранями. Естественный корунд имеет ограниченное применение и используется главным образом в виде порошков и паст для доводочных операций (полирования).

Алмаз (А) – минерал, представляющий собой чистый углерод. Он имеет наиболее высокую твердость из всех известных в природе веществ. Из кристаллов и их осколков изготовляют однолезвийные режущие инструменты и алмазно—металлические карандаши для правки шлифовальных кругов.

Электрокорунды бывают четырех видов:

1) нормальный электрокорунд 1А, выплавляемый из бокситов, его разновидности – 12А, 13А, 14А, 15А, 16А;

2) белый, выплавляемый из глинозема, его разновидности – 22А, 23А, 24А, 25А;

3) легированные электрокорунды, выплавляемые из глинозема с различными добавками: хромистый 3А с разновидностями 32А, 33А, 34А и титанистый 3А с разновидностью 37А;

4) монокорунд А4, выплавляемый из боксита с сернистым железом и восстановителем с последующим выделением монокристаллов корунда.

Электрокорунды состоят из окиси алюминия Al 2 O 3 и некоторого количества примесей.

Карбид кремния – химическое соединение кремния с углеродом (SiC). Обладает большей твердостью и хрупкостью. чем электрокорунды. В зависимости от процентного содержания карбида кремния этот материал бывает зеленого (6С) и черного (5С) цветов. Первый содержит не менее 97 % кремния. Второй вид (черный) выпускают следующие разновидности: 52С, 53С, 54С и 55С. Из зерен зеленого карбида кремния изготавливают различные абразивные инструменты (например, шлифовальные круги) для обработки твердых сплавов и неметаллических материалов, а из зерен черного карбида кремния – инструменты (шлифовальные круги) для обработки изделий из чугуна, цветных металлов и для заточки режущих инструментов (резцов, сверл и т. д.).

Кубический нитрид бора (КНБ) – соединение бора, кремния и углерода. КНБ обладает твердостью и абразивной способностью, близкими к алмазу.

Синтетический алмаз (АС) имеет то же строение, что и природный. Физико—механические свойства синтетических алмазов хороших сортов аналогичны свойствам природных алмазов. Синтетические алмазы выпускают пяти марок АСО, АСР, АСК, АСВ, АСС.

Природные клеи подразделяются на клеи животного, растительного и минерального происхождения. Исходными материалами для клеев животного происхождения являются: ткани, кости, кровь и молоко животных. Из указанного сырья получают клеи глютиновые, казеиновые, альбуминовые. Сырьем для клеев растительного происхождения являются: белок семян бобовых растений, крахмал, природные смолы, каучук, декстрин. Клеи минеральные – силикатные, асфальтовые, битумные. Синтетические смолы являются исходным сырьем для получения синтетических клеев. Синтетические клеи представляют собой растворы природных модифицированных или синтетических полимеров в воде или спирте.

По реактивной способности клеи подразделяются на термореактивные, термопластичные и дисперсионные.

В свою очередь термореактивные клеи разделяются на: меламиновые, эпоксидные, резольные, полиуретановые, полиэфирные, карбамидо—формальдегидные, феноло—формаль—дегидные.

К термопластичным клеям относятся: мездровый, костный, клеи—расплавы, нитроцеллюлозные, поливинилацетат—ные, поливинилхлоридные и др.

Каучуковые клеи выделены в самостоятельный класс клеящих материалов. К ним относятся латексные и резиновые клеи.

Клеи широко применяются в мебельном производстве, при изготовлении обуви и в строительстве. В строительстве применяют клеи для крепления различных отделочных материалов, для строительных конструкций. Различные клеи применяются в авиа—и автомобилестроении, при отделке пассажирских железнодорожных вагонов и метро.

Клеи бывают однокомпонентными, поставляемыми в готовом виде, и многокомпонентными, которые приготавливаются в основном на месте потребления (в частности, эпоксидный клей). Клеящие материалы подразделяются в зависимости от склеиваемых материалов: обувные – для склеивания кожи, резины, кожзаменителей; для склеивания металлов и неметаллов; тканей теплоизоляции и приклеивания их к другим материалам; полимеров, для склеивания древесины, при изготовлении фанеры и т. д.

Ко всем клеям предъявляются следующие требования: обеспечение высокой прочности клеевых соединений; высокая стабильность и жизнеспособность при хранении; высокая влаго-, водостойкость; нетоксичность; сохранение механической прочности во времени.

В мебельном производстве прочность клеевого соединения определяется испытанием клеевого шва при скалывании В соответствии с техническими условиями на изготовление мебели клеевые материалы должны обеспечивать предел прочности на скалывание по клеевому слою в сухом состоянии при облицовывании не менее 1 МПа, в остальных случаях – не менее 2 МПа.

Водостойкость клеев – самое главное требование, предъявляемое практически ко всем клеям. По этому показателю клеи делятся на водостойкие, повышенной водостойкости, ограниченно водостойкие и неводостойкие. Водостойкие клеи в основном синтетические, ограниченно водостойкие – казеиновые, неводостойкие – глютиновые.

Задание № 1

Укажите, на какие виды подразделяют специальные резины по их назначению:

а) _______________________________________________________________________________

б) ______________________________________________________________________________

в) ______________________________________________________________________________

г) _______________________________________________________________________________

Задание № 2

Укажите природные абразивные материалы:

_________________________________________________________________________________

_________________________________________________________________________________

Задание № 3

Укажите синтетические абразивные материалы:

__________________________________________________________________________________________________________________________________________________________________

Задание № 4

Значения каких величин указывают на марках абразивных материалов ?

__________________________________________________________________________________________________________________________________________________________________

Задание № 5

Расшифруйте маркировку шлифовальных кругов:

а)абразивных ___________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

б) алмазных ______________________________________________________________________

___________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Задание № 6

Используя учебник , заполните таблицу.

Марки о области применения клея

| Наименование | марка | Области применения | |

| Органические клеи | Фенольные | | |

| Полиамидные | | | |

| резиновые | | | |

| Неорганические клеи | Фосфатные | | |

| Керамические | | | |

| силикатные | | | |

ПРАКТИЧЕСКАЯ РАБОТА № 4

Расшифровка обозначения марок сплавов цветных металлов.

Цель работы:

распознавать и классифицировать конструкционные и сырьевые материалы по внешнему виду, происхождению, свойствам;

определять виды конструкционных материалов ( сплавов цветных металлов);

выбирать материалы для конструкций по их назначению и условиям эксплуатации;

научиться расшифровывать маркировку сплавов цветных металлов.

Общие теоретические сведения.

Классифицировать сплав – значит отнести его к соответствующему классу материалов по признакам:

- химическому составу,

- структуре,

- применению.

Расшифровывая марку сплава, необходимо дать его полное название и раскрыть содержание всех букв и цифр марки. Следует иметь в виду, что в ряде сплавов содержание компонентов прямо не указано в марке, но следует из принципов маркировки данного материала и должно быть отражено при расшифровке. Характеризуя область применения сплава, можно сослаться на круг наиболее распространенных изделий из данного сплава.

Сплавы на основе меди.

Медные сплавы обладают высокими механическими свойствами, хорошо сопротивляются износу и коррозии. По составу легирования различают латуни, бронзы и медно-никелевые сплавы. Традиционная маркировка имеет следующий вид. Латуни обозначаются буквой Л, бронзы – Бр. У латуни после буквы Л указываются буквенные обозначения легирующих компонентов, далее проставляется массовое процентное содержание меди, затем подряд – массовое процентное содержание легирующих компонентов, содержание цинка – остальное. Например: ЛМцЖ55-3-1 – латунь, медь- 55 %, марганец – 3 %, железо – 1 %, цинк – остальное. У бронзы после букв Бр указываются буквенные обозначения легирующих компонентов, далее подряд – массовое процентное содержание легирующих компонентов, содержание меди – остальное. Например: БрОЦС4-4-2,5 – бронза, олово – 4%, кремний – 2.5 %, остальное – медь.

Сплавы на основе титана.

Титановые сплавы обладают высокой коррозионной стойкостью и прочностью при малой плотности. Наибольшее распространение получили сплавы, легированные алюминием, оловом, марганцем, хромом и ванадием. Сплавы широко используются в машиностроении, особенно в авиа- и судостроении.

Сплавы на основе алюминия.

Для алюминиевых сплавов характерна относительно большая удельная прочность. Литейные сплавы имеют хорошие литейные свойства, хорошо обрабатываются резанием. Маркируют буквами АЛ, затем цифрами, указывающими порядковый номер сплава. Деформируемые сплавы обладают удовлетворительной пластичностью, высокой коррозионной стойкостью, в основном применяются для сварных и клепаных соединений элементов конструкций, испытывающих небольшие нагрузки, но требующих высокого сопротивления коррозии. Марки дюралюминиевых сплавов начинаются с буквы Д, за которой стоит цифра, обозначающая условный порядковый номер сплав

Антифрикционные сплавы.

Такие сплавы применяют для заливки подшипников скольжения. Применяются сплавы на основе олова или свинца (баббиты), меди, алюминия, цинка. Баббиты обозначаются буквой Б, далее ставится цифра, показывающая процентное содержание олова, или буква, характеризующая специальный элемент, входящий в сплав. Например: Б88 – сплав содержит 88 % олова, БТ – сплав содержит теллур, БК2 – основа свинец.

Задание № 1.

Из перечисленных ниже марок оловянных бронз укажите сначала литейные, а затем деформируемые бронзы: БрОЦ4-3, БрОЦС4-4-4, БрО10, БрОЦСН3-7-5- 1, БрОФ10-1, БрОФ4-0,25, БрОЦС5-5-5, БрОФ6,5-0,4. Для ответа необходимо учитывать влияние олова на механические свойства оловянных бронз, а также руководствоваться данными табл. 1 и 2. Укажите их химический состав.

Задание № 2.

Какой химический состав имеют следующие материалы: БрАЖ9-4, БрКМц3-1, БрБ2, БрМц5, БрС30, Л96, ЛС80-3, ЛЖМц59-1-1, ЛА77-2.

Задание №3

Из перечисленных марок металлических материалов выберите марки антифрикционных сплавов: БрС30, АК4, ШХ6, У7, Б83, Р18, БН, БСт5, БрОЦС5-5-5, АСЧ- 1, Б16, ШХ15, БК, БСт6, БТ, Т15К6, ВТ14.

Задание № 4

Какие из указанных марок литейных алюминиевых сплавов наиболее пригодны для производства отливок и почему: АЛ7, АЛ2, АЛ4, АЛ8, АЛ23, АЛ9, АЛ19?

Задание № 5

Каков химический состав и назначение следующих марок латуней: Л68, ЛС59-1Л, ЛКС80-3-3, ЛАЖ60-1-1?

Бронзы оловянные литейные Таблица 1

| марка | Вид литья | Механические свойства | Примерное назначение | ||

| Ϭb, Mн/м2 | δ, % | НВ | |||

| БрОЦСН3-7-5- 1 | В кокиль В землю | 210 180 | 5 8 | 60 60 | Арматура, работающая в морской и пресной воде, маслах и других слабокоррозионных средах, антифрикционные детали |

| БрОЦС3-12-5 | В кокиль В землю | 210 180 | 5 8 | 60 60 | Арматура, работающая в пресной воде и парах под давлением до 25кг/см2 (может быть использована для антифрикционных деталей) |

| БрОЦС5-5-5 | В кокиль В землю | 180 150 | 4 6 | 60 60 | Антифрикционные детали |

| БрОЦС4-4-17 | В землю | 150 | 5 | 60 | Антифрикционные детали |

| БрОЦС3,5-7-5 | В кокиль В землю | 180 150 | 4 6 | 60 60 | Антифрикционные детали |

Бронзы оловянные деформируемые Таблица 2

| Марка | Вид литья | Механические свойства | Примерное назначение | ||

| Ϭb, Mн/м2 | δ, % | НВ | |||

| БрОЦС4-4-4 | Мягкий | 310 | 310 | 62 | Ленты и полосы для прокладок во втулках и подшипниках |

| БрОФ7-0,2 | Мягкий | 360 | 360 | 75 | Ленты, полосы, проволока для пружин, прутки, подшипниковые детали |

| БрОФ6,5-0,4 | Мягкий Твердый | 350 700 | 60 7,5 | 70 160 | Проволока для металлических сеток в целлюлозно- бумажной промышленности |

| БрОФ4-0,25 | Мягкий Твердый | 340 600 | 52 8 | 55 100 | Трубки различных размеров, применяемые в производстве контрольно- измерительных приборов |

Задание № 6

Укажите стрелками правильное назначение тех или иных сплавов.

| Изготовление корпусов приборов, обтекателей ракет, шасси | | АЛ2, АЛ18,АЛ19 |

| Изготовление картеров двигателей, коробок передач и других, тяжело нагруженных деталей | МЛ5, МЛ6 | |

| Изготовление обшивки морских судов, применение в энергомашиностроении и криогенной технике | МА1, МА3, МА14 | |

| Изготовление труб и профилей ковкой, штамповкой, прессовкой | ВТ6, ВТ14, В95, В96, ВТ5Л, ВТ24Л, Д1, Д16, Д18 |

Список литературы

Адаскин А.М. Материаловедение (металлообработка): учеб.пособие для сред.проф.образования/ А.М.Адаскин,В.М.Зуев. – М.: Издательский центр «Академия», 2015.-288 с.

Дополнительные источники:

1. Лахтин Ю.М., Леонтьева В.П. Материаловедение: учебник для машиностроительных вузов - М.: Машиностроение, 1980. - 493 с.

Интернет – ресурсы:

- http://www.supermetalloved.narod.ru/ - электронный конспект лекций

http://narfu.ru/iet/divisions/ktkmim/literature/materialovedenie_kurs_lektsiy_.pdf - КОНСПЕКТ ЛЕКЦИЙ

32