СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Ваколюк Борис Васиьевич

МЕТОДИЧЕСКИЕ УКАЗАНИЯ по выполнению практических работ ПО ДИСЦИПЛИНЕ МДК.01.02. «Техническое обслуживание и ремонт автомобильного транспорта»

Методические указания МДК.01.02. «Техническое обслуживание и ремонт автомобильного транспорта» составлены в соответствии с требованиями ФГОС для специальности 230203 «Техническое обслуживание и ремонт автомобильного транспорта»

Методические указания МДК.01.02. «Техническое обслуживание и ремонт автомобильного транспорта» составлены в соответствии с требованиями ФГОС для специальности 230203 «Техническое обслуживание и ремонт автомобильного транспорта»

Методические указания МДК.01.02. «Техническое обслуживание и ремонт автомобильного транспорта» составлены в соответствии с требованиями ФГОС для специальности 230203 «Техническое обслуживание и ремонт автомобильного транспорта»

Просмотр содержимого документа

«МЕТОДИЧЕСКИЕ УКАЗАНИЯ по выполнению практических работ ПО ДИСЦИПЛИНЕ МДК.01.02. «Техническое обслуживание и ремонт автомобильного транспорта»»

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

СВЕРДЛОВСКОЙ ОБЛАСТИ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ СВЕРДЛОВСКОЙ ОБЛАСТИ

«БОГДАНОВИЧСКИЙ ПОЛИТЕХНИКУМ»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по выполнению практических работ

по ДИСЦИПЛИНЕ МДК.01.02. «Техническое обслуживание и ремонт

автомобильного транспорта»

Для специальности

230203 «Техническое обслуживание и ремонт автомобильного транспорта»

Форма обучения – очная

Срок обучения – 3 года 10 месяцев

2016

УТВЕРЖДАЮ

Заместитель директора по УВР

ГБПОУ СО «БПТ»

_____________/Е.Е. Киселева/

«____» _____________ 2016г.

Методические указания МДК.01.02. «Техническое обслуживание и ремонт автомобильного транспорта» составлены в соответствии с требованиями ФГОС для специальности 230203 «Техническое обслуживание и ремонт автомобильного транспорта»

Организация разработчик: ГБПОУ СО «Богдановичский политехникум»

Разработчик:

Ваколюк Борис Васильевич, преподаватель специальных дисциплин, ГБПОУ СО «Богдановичский политехникум», г. Богданович.

Рассмотрено профильной цикловой комиссией

Протокол № ___ от «____»___________20___г.

Председатель ____________/Кудряшова Т.А./

СОДЕРЖАНИЕ

| ВВЕДЕНИЕ |

|

| Общие правила техники безопасности |

|

| Практическая работа № 1 |

|

| Практическая работа № 2 |

|

| Практическая работа № 3 |

|

| Практическая работа № 4 |

|

| Практическая работа № 5 |

|

| Практическая работа № 6 |

|

| Практическая работа № 7 |

|

| Практическая работа № 8 |

|

| Практическая работа № 9 |

|

| Практическая работа № 10 |

|

| Практическая работа № 11 |

|

| Практическая работа № 12 |

|

| Практическая работа № 13 |

|

| Практическая работа № 14 |

|

| Практическая работа № 15 |

|

| Практическая работа № 16 |

|

ВВЕДЕНИЕ

В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются из-за изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены. В автомобиле появляются отказы и неисправности, которые устраняют при обслуживании.

Методические указания к выполнению практических работ составлены согласно требованиям Государственного образовательного стандарта Российской Федерации и призваны помочь студентам глубже изучить обслуживание автомобиля, а также получить навыки в самостоятельном проведении разборочно-сборочных работ и проведении дефекации деталей.

Выполнить разборку-сборку конкретного узла можно только на практических занятиях. В предлагаемых методических указаниях рассказано о том, что надо делать и как нужно работать для успешного выполнения всей программы учебных занятий. Учебная группа делится на три звена. Каждому звену дается задание. Содержание всех заданий различное, но общий порядок их выполнения одинаковый и предусматривает коллективную работу студентов всего звена с использованием разных приемов и способов изучения материала.

Первая и главная цель занятий – закрепление, углубление и расширение знаний, полученных на теоретических занятиях и усвоенные при изучении учебника. Чтобы добиться этого, студенты работают самостоятельно, но под руководством преподавателя.

На практических занятиях студенты разбирают узел, чтобы определить состояние его деталей, затем проводят дефекацию деталей и собирают. Разборку проводят по инструкционной карте.

Правила безопасной работы обучающихся

1.Одежда должна быть исправной, аккуратно заправлена, а обшлага рукавов застегнуты.

Волосы прикрыты головным убором.

2.Руки не должны быть мокрыми или замасленными, чтобы инструмент не выскользнул, а учебные пособия не запачкались.

3.Замасленные руки нельзя мыть бензином, это вредно для кожи.

4.Рабочее место надо содержать в чистоте и порядке: опасно, когда пол захламлен, а проходы не свободны.

5.Пол в лаборатории нужно поддерживать сухим. Пролитые нефтепродукты нужно засыпать опилками (или чистым просеянным песком), затем убрать их и насухо вытереть следы жидкости.

6.Обтирочный материал собирать в железный ящик с плотной крышкой.

7.Во время работы на подвижные колеса и другие неустойчивые части машины становиться запрещается.

8.Круглые детали нельзя класть на край стола, они могут упасть, причинив травму окружающим.

9.Применяемый инструмент должен быть исправным: у молотка боек слегка выпуклый, гладкий, не сбитый и без трещин; закреплена ручка в молотке неподвижно; ударная поверхность зубила и бородка – слегка выпуклая, без сколов, выбоин, трещин, заусенцев. Рабочий конец отвертки должен быть плоским и не острым. Работать отверткой, у которой погнут стержень, опасно: она срывается с головки винта.

10.Штангенциркуль, набор щупов, линейка и другой измерительный инструмент должен быть всегда чистым и сухим, кладите его отдельно от другого инструмента, берегите от ударов, царапин, замасливания, пользуйтесь им осторожно, аккуратно.

11.Ключ для гаек и болтов надо подбирать точно по размеру гайки и болта.

12.Для отвинчивания туго затянутых гаек или затягивания их до отказа, пользуйтесь торцовыми ключами, прилагая при этом значительные усилия.

13.Подтягивая крепежные детали, опасайтесь расположенных рядом частей с острыми кромками.

14.Острые инструменты берите за их нерабочую часть, а вот подавая такой инструмент другому, держите его рабочей частью к себе.

15.Когда нужно поднять одну сторону автомобиля, пользуются домкратами. Под домкрат обязательно кладется широкая прочная доска.

16.Приступая к работе со съемниками, проверьте, нет ли у него трещин, не погнуты ли винты и другие части съемника. Устанавливайте съемник так, чтобы силовой винт располагался соосно снимаемой детали и все лапки надежно захватили ее.

17.Когда вынимают или ставят в цилиндр поршень с шатуном, чтобы не повредить руки, нельзя браться за шатун у поршня или за кромку его направляющей части.

18.Совмещение отверстий собираемых деталей проверяйте бородком, но ни в коем случае непальцем руки.

19.В помещении нельзя курить и пользоваться открытым огнем.

ПРАКИЧЕСКАЯ РАБОТА №1

Тема: Техническое обслуживание системы смазки автомобильных двигателей

ЦЕЛЬ РАБОТЫ

Изучить на практике проведение проверки технического состояния системы смазывания двигателя внешним осмотром и в процессе работы, выявления неисправностей, выполнения контрольно-регулировочных, смазочных и крепежных работ.

2. СОДЕРЖАНИЕ РАБОТЫ

2.1. Описать кратко технологию замены масла с указанием основных условий и требований по следующей форме:

Операция

Оборудование, материал, инструмент.

2.2. Произвести практически следующие виды работ по техническому обслуживанию и ремонту:

- проверить герметичность соединений и состояние приборов смазочной системы;

- проверить уровень и качество масла в картере двигателя;

- разобрать фильтр центробежной очистки масла и провести его техническое обслуживание;

- осуществить запуск двигателя и проверить давление масла на различных режимах работы двигателя (записать в отчет показания давления).

Частота вращения коленчатого вала, об\мин

Давление масла, МПа

(по техническим условиям)

Давление масла, Мпа

(результат)

700

0,3

1500

0,7

1890

1,3

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Техническое обслуживание смазочной системы заключается в проверке уровня масла и доведении его до нормы, проверке герметичности соединений, очистке и промывке системы вентиляции картера, своевременной замене масла и полнопоточного масляного фильтра (обычно одновременно с заменой масляного фильтра заменяют также воздушный фильтр).

Ежедневно необходимо проверять уровень масла в картере при помощи маслоизмерительного стержня с двумя метками: нижняя - «MIN» - соответствует минимально допустимому уровню масла в картере, а верхняя - «МАХ» - максимальному уровню. При эксплуатации двигателя уровень масла должен находиться между этими метками.

Через 10 000...15000 км пробега необходимо заменить масло в двигателе (при использовании высококачественных, особенно синтетических импортных масел возможно увеличение периодичности замены масла, однако при этом необходим контроль его качества).

Замена масла в двигателе производится в следующем порядке.

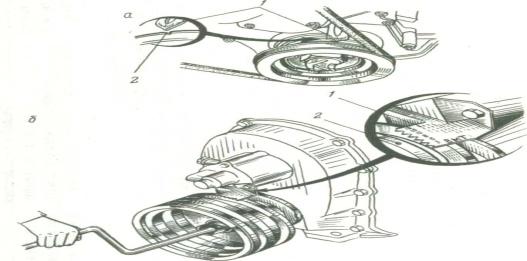

1. Сразу же после работы двигателя, пока масло имеет рабочую температуру, снять крышку маслозаливной горловины, вывернуть пробку сливного отверстия в поддоне картера и слить в посуду отработавшее масло (для полного слива масла необходимо не менее 10 мин). Заменить фильтрующий элемент масляного фильтра (на двигателе УЗАМ-412) или масляный фильтр в сборе (на остальных двигателях) и завернуть пробку сливного отверстия.

2. Залить в картер свежее масло до верхней метки маслоизмерительного стержня, закрыть крышку горловины.

3. Пустить двигатель, дать ему поработать 3...5 мин и заглушить. Через 10 мин снова проверить уровень и при необходимости долить масло до верхней метки маслоизмерительного стержня.

Через 20 000... 30 000 км пробега при очередной замене масла следует проверить систему вентиляции картера крепления деталей и прочистить и промыть бензином ее детали: шланги, патрубки на корпусе воздушного фильтра и карбюратора, маслоотделитель, пламегаситель, золотник, регулирующий подачу картерных газов в карбюраторе, а также промыть смазочную систему.

Промывка смазочной системы может производиться и ранее вышеуказанного срока в том случае, если при снятии крышки клапанов будут обнаружены липкие смолистые отложения на деталях клапанного механизма и крышке распределительного вала, либо при сильной загрязненности отработавшего масла после большого (более 15 000 км) пробега автомобиля без смены масла. Для промывки применяют специальные моющие масла ВНИИНП-ФД, МСП-1 или МПТ-2М. Для этого после слива отработавшего масла заливают в систему моющее масло до метки «MIN» на маслоизмерительном стержне. Затем пускают двигатель и дают ему поработать с малой частотой вращения коленчатого вала в течение 10... 15 мин. Потом сливают моющее масло, заменяют полнопоточный фильтр и заливают свежее масло.

4. СОДЕРЖАНИЕ ОТЧЕТА

4.1. Привести принципиальную схему комбинированной системы смазки одного из базовых двигателей с указанием основных агрегатов.

4.2. Описать последовательность разборки масленого насоса.

4.3. Расшифровать марки моторных масел:

М-63/10-В ;SAE 0W40; SAE 15W-30 ; М-12-Г1; SAE 20W-50: SAE 15W-40

М-8-В1: М-10-Г2к: М-43/6-В1: М-10-В2

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Как проверяют герметичность соединений и состояние приборов смазочной системы? Как устраняют обнаруженные неисправности?

2. По каким внешним признакам определяют непригодность масла?

3. Когда и в какой последовательности меняют масло в масляном картере двигателя, промывают смазочную систему двигателя?

4.Когда и как проверяют давление масла в смазочной системе?

ПРАКИЧЕСКАЯ РАБОТА

№ 2Тема: Техническое обслуживание газораспределительного механизма автомобильных двигателей

ЦЕЛЬ РАБОТЫ

Изучить на практике проведение проверки технического состояния ГРМ внешним осмотром и в процессе работы, выявления неисправностей, выполнения контрольно-регулировочных, смазочных и крепежных работ.

СОДЕРЖАНИЕ РАБОТЫ

2.1. Выполнить операции технического обслуживания двигателя автомобиля ГАЗ-53, в отчет записать всю последовательность операций с указанием технических условий для их выполнения:

Операция технического обслуживания

Технические условия на проведение операции

ЕО

-………………………………………….

-………………………………………….

ТО-1

-………………………………………….

-………………………………………….

ТО-2

-………………………………………….

-………………………………………….

2.2. Произвести регулировку теплового зазора газораспределительного механизма, в отчете кратко указать последовательность действий при регулировке:

1._______________________________________

2._______________________________________

3………………………………………………..и т.д.

2.3. Ответить на следующее тестовое задание:

I. Тепловые зазоры в клапанных механизмах обычно

проверяют и регулируют на двигателе...

1) холодном.

2) полностью прогретом.

3) на холодном или прогретом в зависимости от конструктивных особенностей газораспределительного механизма.

II. Тепловые зазоры проверяют и регулируют при

неизменном положении коленчатого вала...

на клапанах одного цилиндра.

на клапанах различных цилиндров.

любым из указанных способов.

III. Какими щупами измеряют тепловые зазоры?

1) Плоскими.

2) Круглыми.

3) Любыми.

IV. Каким способом не регулируют тепловые зазоры

на двигателях изучаемых автомобилей?

Изменением положения коромысел относительно стержня клапана.

Изменением взаимного расположения распределительного и коленчатого валов.

Изменением расположения рычагов относительно кулачков распределительного вала.

Изменением количества прокладок, на которые воздействуют кулачки распределительного вала.

V. Тепловой зазор нормальный, если соответствующий щуп проходит в зазор и извлекается из него...

1) свободно.

2) с усилием.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ЕО — ежедневно при пуске двигателя следует обращать внимание на легкость пуска и работу двигателя на различных режимах (в том числе и в дороге), на возможное дымление двигателя. Большое количество бело-сизого дыма указывает на прорыв в камеру сгорания через неплотности масла, а темно-бурый дым свидетельствует о переобогащении рабочей смеси или о неполном ее сгорании из-за неисправности системы зажигания. Перед выездом водитель должен проверить общее состояние двигателя, опорных подушек, нет ли течи охлаждающей жидкости или масла.

ТО-1 — провести контрольный осмотр и необходимые крепежные работы; тщательно проверить крепление всех элементов на двигателе. Крепежные работы следует проводить наложением ключа на каждую гайку или болт с попыткой подтянуть их с соответствующим усилием. В первую очередь это касается различных крышек, из-под прокладок которых наблюдается течь масла, в том числе и из-под прокладки поддона. При обнаружении серьезных неисправностей следует оформить «Заявку» на ТР.

ТО-2 — выполнить объем работ при ТО-1. Провести тщательную (углубленную) диагностику на спецпостах диагностики — Д-2 или сопутствующую диагностику непосредственно на рабочих местах. Диагностика включает в себя комплексную проверку технического состояния КШМ и ГРМ вышеуказанными методами и приборами. При обнаружении сверхобъемных работ, которые нельзя устранить в ТО-2, оформляется «Заявка» на проведение соответствующих работ в зоне текущего ремонта с привлечением мотористов, а при необходимости и со снятием двигателя для ремонта в моторном цехе. При ТО-2 разрешается в порядке сопутствующего ремонта (СР) заменять отдельные неисправные легкодоступные детали (прокладку клапанной крышки, поврежденные опорные подушки и т.п.). Если в ходе контрольной проверки обнаружено несоответствие норме зазоров в клапанных механизмах, их регулируют.

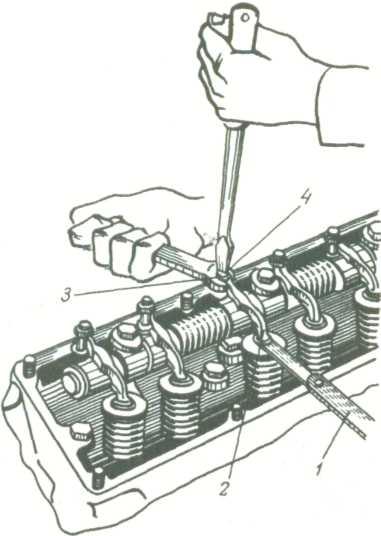

Технология регулировки:

Peгyлиpoвaтьнyжнoтoлькoнaxoлoднoмдвигaтeлe.

Проверить крепления стоек коромысел к головкам цилиндров, при необходимости подтянуть крепежные детали.

Установить поршень первого цилиндра в в.м.т. конца такта сжатия. Коленчатый вал проворачивать рукояткой до тех пор, пока пробка (из ветоши или бумаги), установленная в отверстие головки цилиндров на место вывернутой свечи зажигания, не будет вытолкнута.

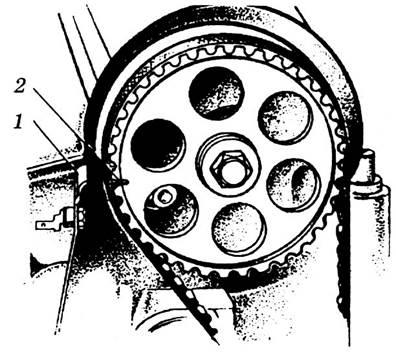

Для того чтобы поршень первого цилиндра занял положение в в.м.т., коленчатый вал ЗМЗ-53 следует проворачивать до совмещения риски 2 на шкиве вала с выступом указателя 1.

Замерить щупом 1 зазор между бойком коромысла и торцом стержня клапана, щуп должен проходить с небольшим усилием, в ином случае зазор необходимо отрегулировать.

Coглacнoзaвoдcкимнacтpoйкам – зaзopмeждycтepжнeмклaпaнa и нaжимнымкoнцoмкopoмыcлaдoлжeн быть paвeн 0,25 – 0,3 мм (щyпнa 0,25 мм дoлжeнпpoxoдитьcвoбoднo, a щyпнa 0,3 мм –вooбщeнe проходить в зaзop).

Удерживая отверткой регулировочный винт 4 коромысла 2, отвернуть ключом (на 1...2 оборота) контргайку 3 и, заворачивая или отворачивая регулировочный винт коромысла, установить нужный зазор. Завернуть контргайку и щупом 1 еще раз проверить зазор. Если последний не соответствует нормальной величине, регулировку повторить. Аналогично отрегулировать зазор у другого клапана первого цилиндра.

Пoвopaчивaeтeкoлeнвaлнa 90 гpaдycoв и peгyлиpyeтeклaпaнaнa в 5 цилиндpe, пoтoмeщeнa 90 гpaдycoв – и нa 4 цилиндpe. Дaльшeпopядoкцилиндpoвтaкoй: 2, 6, 3, 7, 8.

4. СОДЕРЖАНИЕ ОТЧЕТА

4.1 Привести следующие схемы газораспределительных механизмов:

с нижним расположением клапанов;

с верхним расположением клапанов и нижним расположением

распределительного вала;

с верхними расположением клапанов и распределительного вала.

4.2. Указать величину тепловых зазоров в ГРМ.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. В какой последовательности подтягивают крепежные детали головки цилиндров?

2. Чем и как определяют компрессию в камерах сгорания?

3. Обнаружено, что шатунные и коренные подшипники коленчатого вала стучат. Двигатель продолжает работать. К каким последствиям это может привести?

4. Отрегулированы впускные I, 3, 7, 8 и выпускные 1, 2, 4, 5 клапаны цилиндров. На сколько оборотов поворачивают коленчатый вал для регулировки остальных клапанов?

ПРАКТИЧЕСКАЯ РАБОТА №

3Тема: Техническое обслуживание систем охлаждения автомобильных двигателей

1. ЦЕЛЬ РАБОТЫ

Изучить на практике проведение проверки технического состояния системы охлаждения двигателя внешним осмотром и в процессе работы, выявления неисправностей, выполнения контрольно-регулировочных, смазочных и крепежных работ.

2. СОДЕРЖАНИЕ РАБОТЫ

2.1. Исследовать устройство прибора для проверки прогиба ремня КИ-8920, привести наименование конструктивных элементов:

1_______________________________

2_______________________________

3…….………………………………и т.д.

2.2. Произвести практически следующие виды работ по техническому обслуживанию и ремонту:

- прочистить отверстия в сливных краниках;

- заполнить систему охлаждения жидкостью;

- проверить и подтянуть крепления агрегатов системы охлаждения;

- проверить действие клапана пробки радиатора;

- проверить состояние и измерить прогиб ремня вентилятора (при необходимости произвести натяжение);- смазать подшипник водяного насоса и вентилятора.

2.3. Осмотреть состояние радиатора, водяного насоса, шлангов, сливных краников, выявленные дефекты записать в виде таблицы:

Обнаруженный дефект

Способ устранения

1________________________

2………….………………и т.д.

2.4. Исследовать составы для промывки систем охлаждения от накипи и отложений, записать в лабораторный журнал в виде таблицы основные типы средств:

Наименование средства для очистки системы охлаждения

Характеристика, условия работы

1______________________

2……………………….и т.д.

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ЕО. Проверить уровень жидкости в радиаторе или в расширительном бачке. Уровень жидкости в радиаторе должен быть на 15...20 мм ниже заливной горловины.

Заполняя систему охлаждения антифризом, нужно заливать его на, 6...7% меньше, чем воды по объему, так как при нагревании он расширяется больше, чем вода. При испарении антифриза необходимо доливать воду, а при утечке — антифриз. Проверить, нет ли подтекания жидкости в системе охлаждения.

TO-1. Проверить отсутствие подтекания жидкости во всех соединениях системы охлаждения; при необходимости устранить подтекание. Смазать подшипники водяного насоса (по графику смазки). Смазку нагнетают шприцем через масленку до появления ее из контрольного отверстия насоса. Дальнейшее нагнетание смазки может привести к выдавливанию сальников

ТО-2. Проверить герметичность системы охлаждения и при необходимости устранить утечку жидкости. Проверить и, если нужно, закрепить радиатор, его облицовку и жалюзи. Проверить крепление водяного насоса и натяжение ремня привода вентилятора; при необходимости отрегулировать натяжение ремня и подтянуть крепление. Проверить крепление вентилятора. Смазать подшипник водяного насоса (по графику). Проверить действие и герметичность системы отопления, действие жалюзи. При крайнем переднем положении рукоятки пластины жалюзи должны быть полностью открыты, постепенно закрываясь при перемещении рукоятки на себя. Проверить действие паровоздушного клапана пробки радиатора.

СО. Два раза в год промыть систему охлаждения. Проверить состояние утеплительного чехла (в зимнее время) и надежность его крепления. При подготовке к зимней эксплуатации проверить состояние и действие пускового подогревателя и других вспомогательных средств облегчения пуска двигателя, установленных на автомобиле, и при необходимости устранить неисправность. При безгаражном хранении автомобилей в холодное время года после окончания работы необходимо слить воду из системы охлаждения, открыв краники на блоке и нижнем патрубке радиатора, пробку горловины радиатора и краник системы отопления кузова.

Средства для промывки системы охлаждения

Подкисленная вода – такой подход требуется в тех случаях, когда в слитой охлаждающей жидкости обнаружились кусочки накипи. Это прямое свидетельство некорректной работы всей системы. Значит, использование простой воды ничего не даст – требуется изготовление слабого раствора на ее основе с добавлением в него одного из 3-х компонентов:

Каустической соды;

Молочной кислоты;

Эссенции (уксусной).

Двигатель следует периодически запускать и нагревать до рабочей температуры, после чего давать ему остыть. Прогретый раствор должен оставаться в моторе порядка 2,5-3-х часов. По истечении этого времени раствор нужно слить и залить новый. По окончании всех действий используется дистиллированная вода для финишной промывки системы.

Кислотные и щелочные средства – они непопулярны, а в чистом виде их и вовсе сложно найти. Причин тому несколько – такие растворы не только негативно влияют на всю систему (в частности, пластиковые изделия, а также резиновые шланги и патрубки просто плавятся) но и вынуждают хозяина авто проводить их нейтрализацию после использования.

Двухкомпонентные – данные средства довольно популярны и востребованы. Они состоят из 2-х растворов (щелочного и кислотного), которые необходимо по очереди вылить в радиатор.

Нейтральные – в составе этих средств не имеется агрессивных щелочей и кислот. В зависимости от входящих компонентов, некоторые из них применяются только в профилактических целях, а некоторые в состоянии удалять даже очень серьезные отложения.

В состав подобного раствора входят:

- основное чистящее средство;

- диспергенты – не позволяют частичкам, которые уже отлипли от стенок трубок и радиатора под действием очистителя, снова прилипать к поверхности;

- ингибиторы коррозии;

- защитные средства – предохраняют компоненты системы от пагубного воздействия щелочи и кислоты;

- растворы для обработки резиновых и пластиковых комплектующих.

4. СОДЕРЖАНИЕ ОТЧЕТА

4.1. Привести принципиальную схему закрытой принудительной жидкостной системы охлаждения с указанием всех основных агрегатов.

4.2. Выполнить схемы паровоздушного клапана и термостатов (жидкостного и с твердым наполнителем). Дать описание их работы.

4.3. Назовите основные средства для промывки системы охлаждения

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Почему перед заполнением системы охлаждения необходимо открыть сливной краник радиатора?

2. По каким признакам определяют износ сальника водяного насоса?

3. Как проверить и отрегулировать натяжение приводных ремней двигателей ВАЗ?

4. Какой смазкой смазывают подшипники водяного насоса и вентилятора?

5. Каким маслом смазывают тягу жалюзи?

6. Как проверить исправность термостата в эксплуатационных условиях?

ПРАКТИЧЕСКАЯ РАБОТА № 4

Тема: Техническое обслуживание систем питания бензиновых автомобильных двигателей

ЦЕЛЬ РАБОТЫ

Научиться проверять герметичность системы питания двигателя, обслуживать воздушный фильтр, промывать фильтр грубой очистки и заменять фильтрующие элементы фильтра тонкой очистки топлива. Производить регулировку карбюратора на минимальную устойчивую работу холостых оборотов.

СОДЕРЖАНИЕ РАБОТЫ

2.1. Произвести разборку бензонасоса, исследовать его устройство. Оценить состояние основных деталей, сделать вывод об их техническом состоянии в виде таблицы:

Наименование детали

Вид дефекта

Способ устранения

2.2. Произвести частичную разборку карбюратора, исследовать его устройство. Оценить состояние основных деталей, сделать вывод об их техническом состоянии в виде таблицы:

Наименование детали

Вид дефекта

Способ устранения

2.3. Произвести практически следующие виды работ по техническому обслуживанию и ремонту:

- проверить состояние бензонасоса опытным путем без применения диагностических средств;

- промыть детали карбюратора, продуть жиклеры;

- проверить поплавок на герметичность;

- проимитировать действия при регулировке карбюратора;

- отрегулировать уровень топлива в поплавковой камере;

- отрегулировать степень открытия дроссельных заслонок.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Ежедневное обслуживание. Проверить наличие топлива, при необходимости дозаправить.

Первое техническое обслуживание. Проверить действие привода и полноту открывания и закрывания дроссельной и воздушной заслонок, крепление глушителя.

Второе техническое обслуживание. Промыть элементы топливных фильтров. Проверить состояние и крепление впускного и выпускного трубопроводов, проверить уровень топлива в топливной камере. Два раза в год снять карбюратор с двигателя, разобрать его, промыть и проверить ограничитель максимальной частоты вращения коленчатого вала, отрегулировать карбюратор на малую частоту вращения коленчатого вала. Один раз в год проверить рабочие детали карбюратора, жиклеры на специальном стенде, снять топливный насос, разобрать его и проверить на специальном стенде, снять и промыть топливный бак.

Регулировка карбюраторов К-88А, К-89А и К-126Б на минимальную частоту вращения коленчатого вала производится в следующем порядке:

- убедиться в исправности приборов зажигания и прогреть двигатель, полностью открыть воздушную заслонку;

- остановить двигатель и завернуть оба винта регулировки качества до упора, а затем отвернуть каждый на три оборота;

- вновь пустить двигатель и упорным винтом дроссельных заслонок установить минимально устойчивую частоту вращения;

- завертывая один из винтов качества при каждой пробе на 1/4 оборота, обеднить смесь до начала явных перебоев; отвернуть этот же винт на 1/2 оборота;

- проделать такую же операцию со вторым винтом качества; после проделанной регулировки уменьшить частоту вращения коленчатого вала двигателя, отвертывая понемногу винт упора дроссельных заслонок, еще раз попытаться обеднить смесь винтами качества. Для проверки правильности регулировки карбюратора следует плавно нажать на педаль управления дроссельной заслонкой и cрaзу резко отпустить ее, при этом двигатель не должен останавливаться. Если он остановится, увеличить частоту вращения винтом упора (винтом количества).

Работу топливного насоса можно проверить без снятия с двигателя: отсоединить трубопровод от штуцера насоса и рычагом ручной подкачки создать давление, перемещая рычаг несколькими нажатиями и отпусканием, при этом насос должен давать пульсирующую струю без пены и выхода пузырьков воздуха. Наличие пены свидетельствует о подсосе воздуха, неисправности насоса. Для более точной проверки насоса необходимо: при работе двигателя на малой частоте вращения коленчатого вала отсоединить трубопровод от карбюратора и соединить его гибким шлангом с манометром. Исправный насос должен создавать давление 0,25—0,30 кгс/см2.

СОДЕРЖАНИЕ ОТЧЕТА

4.1. Изобразить схему питания карбюраторного двигателя грузового автомобиля.

4.2. Перечислить марки топлива, применяемые на отечественных автомобилях.

4.3. Представить схемы топливного насоса и воздушного фильтра.

4.4. перечислить перечень работ выполняемых при ТО.

4.5.Дать описание топливных фильтров, применяемых на автомобилях ГАЗ-53, ЗИЛ-130, ГАЗ-24, ВАЗ-2108.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Для чего и как продувают жиклеры без разборки карбюратора?

2. Какие неисправности встречаются в карбюраторе и к каким последствиям они приводят?

3. Как проверить герметичность соединения узла игольчатый клапан — корпус?

4.Как проверяют и регулируют уровень топлива в карбюраторах К.-126Б и

К-88А?

5. Каким маслом и как смазывают привод карбюратора?

6. Как регулируют приводы управления карбюраторами?

7. В какой последовательности регулируют карбюратор на малую частоту вращения холостого хода двигателя?

ПРАКТИЧЕСКАЯ РАБОТА № 5

Тема: Техническое обслуживание систем питания газобаллонных автомобильных двигателей.

2.Цель: Изучить технологический процесс регулировки газовых редукторов и технического обслуживания системы питания газобаллонных установок.

3. Задачи: Получить навыки по ТО и ТР системы питания двигателей, работающих на газовом топливе.

4. Студент должен знать:

отказы и неисправности системы питания двигателя от газобаллонной установки, их причины, признаки, методы и технологию определения неисправностей.

Должен уметь:

регулировать газовый редуктор и производить работы по ТО системы питания двигателей от газобаллонной установки.

Методические указания для студентов при подготовке к занятию.

5.1 Литература: "Техническое обслуживание и ремонт автомобилей" Епифанов."Автомобили" Богатырев "Устройство и эксплуатация транспортных средств" Роговцев и д.р.

5.2 Вопросы для повторения:

- устройство системы питания газобаллонных двигателей;

- неисправности и способы их устранения;

- объем работ по ТО системы питания газобаллонных двигателей.

баллон неисправности, способы их устранения и объем работ по ТО системы питания дизельных двигателей;

- приемы выполнения работ по ТО приборов системы питания дизельных двигателей.

Контроль и коррекция знаний (умений) студентов.

6.1. Провести инструктаж по технике безопасности при выполнении лабора-торной работы.

6.2. Методические указания по выполнению работы.

6.2.1. Инструменты, оборудование и приборы:

- пьезометр;

- линейка;

- набор гаечных ключей.

6.2.2. Проверка на герметичность.

Особое внимание следует уделять герметичности главного редуктора. Внутренняя герметичность редуктора может быть нарушена вследствие попадания на рабочую поверхность клапана и седла механических частиц (окалины из баллона и трубопровода, песчинок, стружек и т.п.), осмоления седла клапана и рычагов, повреждения клапана и других причин, следствием которых может быть утечка газа в систему питания. В этом случае в аппаратуре газовой установки будет наблюдаться избыточное давление газа. Внешняя не герметичность обуславливается не плотностью газового оборудования, что приводит к утечке газа в окружающее пространство. Утечку обнаруживают на слух и по обмыливанию газопроводов.

6.2.3. Диагностирование и регулировка газового редуктора.

Диагностирование и регулировка газового редуктора заключается в периодической проверке (при ТО-2) и установлении требуемых величин давления газа в первой и второй ступенях редуктора и хода клапана 17 второй ступени. Регулировку производят после присоединения к редуктору линии сжатого воздуха или газовой магистрали автомобиля.

Давление газа в первой ступени редуктора регулируют гайкой 15 (отпустив предварительную контргайку), при вращении которой изменяется натяжение пружины 14 диафрагмы 13.

Давление газа при регулировке контролируют по манометру низкого давления, установленному на щитке кабины автомобиля. Давление в первой ступени должно составлять (для сжиженного газа) от 0,1 до 0,2 МПа. Давление во второй ступени редуктора изменяют вращением регулировочного ниппеля 4: при ввертывании ниппеля давление увеличивается, при вывертывании - уменьшается. Проверяют давление газа во второй ступени по пьезометру, который присоединяют к штуцеру разгрузочного устройства редуктора или к штуцеру специальной крышки, которую устанавливают вместо крышки люка второй ступени. При работе двигателя на холостом ходу давление во второй ступени редуктора должно быть несколько избыточным - 0,05-0,1 кПа . С увеличением нагрузки и в зависимости от давления газа в баллонах давление во второй ступени снижается до атмосферного или величины 0,01-0,02 кПа, а при полной нагрузке - до 0,16 - 0,25 кПа.

Правильность установки клапана второй ступени поверяют по величине хода штока 6 диафрагмы 2, который должен составлять 5-6 мм. Для регулировки хода клапана открывают магистральный вентиль. снимают крышку люка напротив клапана 17, вывертывают его до тех пор, пока клапан не начнет пропускать газ. После этого регулировочный винт завертывают на 1/8 - 1/4 оборота до прекращения определяемой на слух утечки газа через клапан и затягивают контргайку. Закрыв магистральный вентиль, проверяют величину хода клапана по вышеуказанной величине хода штока диафрагмы. Предохранительный клапан 12 редуктора 9 (первой ступени) регулируют, изменяя натяжение пружины поворотом выходного штуцера. Правильно отрегулированный клапан должен начать открываться при давлении газа 0,45 МПа.

6.2.4. Объем работ по ТО газобаллонных двигателей.

ЕО. Перед выездом проверяют работу двигателя на газе, герметичность трубопроводов и их соединений и отсутствие наружных повреждений газового оборудования, работу системы резервного питания и магистрального вентиля в кабине. После возвращения с линии необходимо закрыть вентиль на баллоне и выработать газ из системы питания.

ТО-1 . Кроме операций, выполняемых при ЕО , необходимо снять и очистить фильтруемый элемент редуктора , смазать резьбу штока магистрального

,парового ,жидкостного и наполнительных вентилей консистентной смазкой и произвести проверку герметичности газовой системы при давлении 1,6 МПа воздухом или инертным газом с устранением утечки газа.

ТО-2 .Кроме указанных выше операций, производят проверку состояния креплений газовой аппаратуры , установку угла опережения зажигания , проверку и регулировку газового редуктора, смесителя и испарителя.

6.3. Контрольные вопросы:

- проверка правильности установки насоса высокого давления на двигатель и регулировка угла опережения впрыска топлива.

ПРАКТИЧЕСКАЯ РАБОТА № 6

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ СИСТЕМЫ ПИТАНИЯ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ

ЦЕЛЬ РАБОТЫ

Изучить на практике проведение проверки технического состояния системы питания двигателя внешним осмотром и в процессе работы, выявления неисправностей, выполнения контрольно-регулировочных, смазочных и крепежных работ.

СОДЕРЖАНИЕ РАБОТЫ

2.1. Произвести разборку форсунки, исследовать её устройство. Оценить состояние основных деталей, сделать вывод об их техническом состоянии в виде таблицы

Наименование детали

Вид дефекта

Способ устранения

2.2. Оценить состояние основных деталей топливной системы на двигателе Д-240, сделать вывод об их техническом состоянии в виде таблицы

Наименование детали

Вид дефекта

Способ устранения

2.3. Произвести практически следующие виды работ по техническому обслуживанию и ремонту

- провести техническое обслуживание и ремонт воздушного фильтра;

- провести техническое обслуживание и ремонт фильтров грубой и тонкой очистки топлива;

- удалить воздух из системы топливоподачи двигателя Д-240;

- проверить герметичность нагнетательных клапанов ТНВД.

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Проверка и регулировка привода управления подачей топлива.

Педаль подачи топлива должна двигаться плавно и без заеданий. При полном нажатии на нее она должна упираться в болт ограничения максимальной частоты вращения коленчатого вала двигателя, а при свободном ее положении рычаг регулятора должен упираться в болт ограничения минимальной частоты вращения коленчатого вала.

Проверка уровня масла в муфте опережения впрыска топлива и его дозаправка

Муфта опережения впрыска топлива смазывается маслом, применяемым для двигателя. Для проверки уровня масла в муфте необходимо вывернуть пробку в нижней части ее корпуса. Проверка уровня смазочного материала Если масло вытекает из открытого отверстия, значит, уровень достаточен. Если не вытекает, то выверните аналогичную пробку в верхней части корпуса муфты и долейте масло до появления его из нижнего отверстия и заверните обе пробки.

Характерные неисправности системы питания и их устранение

Если двигатель не пускается, то прежде всего проверьте, есть ли топливо в баке. Затем убедитесь в отсутствии подсоса воздуха в системе. Подсос воздуха можно обнаружить по выделению пены или подтеканию топлива в местах соединения топливопроводовДля устранения подтекания топлива и подсоса воздуха подтяните резьбовые соединения или при необходимости замените неисправные трубопроводы или прокладкДля удаления воздуха из топливной системы необходимо прокачать систему питания с помощью ручного топливоподкачивающего насоса . Прокачка осуществляется движением рукоятки со штоком и поршнем вверх—вниз. После прокачки рукоятка должна быть плотно навернута на верхний резьбовой хвостовик цилиндра. Если в системе питания подсоса воздуха нет, необходимо убедиться исправности топливоподкачивающего насоса.Для проверки работы насоса отсоедините топливопровод, подводящий топливо к фильтру тонкой очистки и проверните коленчатый вал двигателя стартером. Наиболее вероятные неисправности топливоподкачивающего насоса: поломка пружины или зависание поршня, попадание грязи между седлом и клапаноДля устранения неисправностей необходимо разобрать насос. Затем проверьте, не засорились ли фильтрующие элементы фильтров грубой и тонкой очистки. О засорении фильтрующих элементов топливных фильтров можно судить по снижению давления топлива в магистрали на входе в насос высокого давления. Нормальное давление топлива должно быть в пределах 0,5—1,0 кгс/см2 при 2300 об/мин кулачкового вала насоса. Определять давление топлива можно с помощью контрольного манометра, подсоединенного к штуцеру отбора топлива к топливному насосу высокого давления (ТНВД). При давлении ниже указанного проверьте топливные фильтры, при необходимости очистите или замените фильтрующие элементы.

ЕО. Очистить от грязи и пыли приборы системы питания. Проверить уровень топлива в баке и при необходимости произвести заправку автомобиля топливом. Слить из топливного фильтра предварительной очистки 0,1 л, а из фильтра тонкой очистки 0,2 л топлива. Проверить герметичность соединения топливного бака, топливных фильтров, топливоподкачивающего насоса, насоса высокого давления и форсунок и коммуникаций от воздушного фильтра. Проверить уровень масла в картере корпуса всережимного регулятора частоты вращения коленчатого вала, состояние привода управления насосом высокого давления, работу указателя уровня топлива в баке.

ТО-1. Проверить крепление впускного и выпускного трубопроводов, топливных фильтров и топливоподкачивающего насоса и герметичность воздухопроводов от воздушного фильтра. Слить отстой из топливного, бака. Промыть корпус и заменить фильтрующие элементы топливных фильтров. Смазать шарнирные соединения приводов управления насосом высокого давления.

ТО-2. Промыть топливный бак. Проверить крепление глушителя и всережимного регулятора; герметичность системы питания и циркуляцию топлива, а также действие насоса высокого давления и форсунок. Отрегулировать частоту вращения коленчатого вала двигателя на холостом ходу. Через каждые 1000 ч работы фильтра фильтрующий элемент воздухоочистителя заменять.

При сезонном обслуживании произвести очистку первой ступени фильтра очистки воздуха. Не реже одного раза в два года производить проверку показаний индикатора засоренности воздушного фильтра.

4. СОДЕРЖАНИЕ ОТЧЕТА

4.1. Перечислить работы проводимые при ТО системы питания.

4.2. Описать порядок разборки форсунки.

4.3. Изобразить работы плунжерной пары одной секции ТНВД. описать принцип регулировки количества подаваемого топлива.

4.4. Привести схему (упрощенную) всережимного регулятора, дать описание работы.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Охарактеризуйте основные неисправности топливной системы и их следствия, влияющие на работу двигателя в целом.

2. Каковы причины неудовлетворительного поступления топлива из бака к ТНВД?

3. По каким причинам подача топлива секциями ТНВД на различных режимах работы может не соответствовать норме?

4. Какие причины вызывают несвоевременную подачу топлива секциями ТНВД к форсункам?

ПРАКТИЧЕСКАЯ РАБОТА № 7 Тема: Техническое обслуживание систем зажигания автомобильных двигателей

1. ЦЕЛЬ РАБОТЫ

Изучить на практике проведение проверки технического состояния системы зажигания двигателя внешним осмотром и в процессе работы, выявления неисправностей, выполнения контрольно-регулировочных, смазочных и крепежных работ.

2. СОДЕРЖАНИЕ РАБОТЫ

2.1. Визуальный контроль системы зажигания;

2.2. Проверка технического состояния прерывателя-распределителя;

2.3. Проверка технического состояния катушки зажигания;

2.4. Проверка технического состояния центробежного регулятора;

2.5. Проверка технического состояния вакуумного регулятора;

2.6. Проверка технического состояния конденсатора;

2.7. Проверка технического состояния коммутатора зажигания;

2.8. Проверка технического состояния датчика Холла.

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Техническое обслуживание систем зажигания

Техническое обслуживание элементов систем зажигания (прерывателя-распределителя, катушки, коммутатора и свечей зажигания) осуществляют во время каждого очередного ТО-2 автомобиля с углубленным диагностированием технического состояния.

В процессе ежедневного технического обслуживания и ТО-1 проверяют исправность выключателя зажигания, надежность электрических контактов, состояние высоковольтных проводов и их изоляции, крепление всех приборов зажигания. Нужно систематически смазывать подшипники приводного валика, детали центробежного регулятора опережения зажигания, ось подвижного контакта и кулачковой муфты и войлочный фитиль кулачка.

В контактной системе зажигания происходит подгорание и электроэрозия контактов прерывателя, которое увеличивает сопротивление в первичном круге индукционной катушки и уменьшает угол замкнутого состояния контактов. Для устранения этих недостатков следует своевременно очищать их от нагара и грязи и регулировать зазор между ними.

В процессе эксплуатации нужно удерживать высоковольтные детали системы зажигания в чистоте и не допускать попадания на них влаги, пыли и грязи, которая может привести к частичному шунтированию и потере тока, пробоя высоковольтных деталей или поверхностного перекрытия.

Свечи зажигания выкручивают во время ТО-2 специальным ключом, предварительно очищая гнездо сжатым воздухом, и проверяют отсутствие трещин и нагара на изоляторе. Величину зазора между электродами проверяют круглым щупом и регулируют, отгибая боковой электрод.

Выжигать свечи запрещается, поскольку при этом на изоляторе появляются микротрещины, которые приводит к ухудшению работы и отказа искровых свечей зажигания.

Во время технического обслуживания следует проверить, не перепутаны ли провода, которые присоединяют к клеммам катушки зажигания, дополнительного сопротивления и транзисторного коммутатора, который может привести к повреждению последнего.

Установление и проверка момента зажигания

Установку момента зажигания выполняют в случае снятия с двигателя прерывателя-распределителя, распределительного вала или замены зубчатого ремня привода распределительного вала.

Перед установкой зажигания проверяют состояние контактов прерывателя и зазор между ними (в КСЗ и КТСЗ), по потребности зачищают контакты и регулируют зазор.

Независимо от марки автомобиля устанавливать зажигания начинают с проверки "трех соответствий". В момент зажигания должны находиться в определенном положении один относительно одного: коленчатый и распределительный валы, а так же валик прерывателя-распределителя. Для взаимной ориентации коленчатого и распределительного валов применяют разные метки: выступления, штифты, запрессованные шарики, риски, канавки, ямки и т. п..

На однорядных двигателях установку зажигания выполняют в такой последовательности. Выкручивают свечу первого цилиндра, гнездо закрывают бумажной пробкой и, вращая коленчатый вал двигателя, определяют такт сжатия (пробка выскакивает со свечного отверстия). Прекращают вращение коленчатого вала, когда поршень первого цилиндра не дойдет к ВМТ на установленный угол опережения зажигания, который определяется в одних двигателях по запрессованному в маховик шариком со стрелкой в картере маховика (двигатели автомобилей ГАЗ-52-04), в других - совпадением метки на шкиве коленчатого вала со штифтом (ГАЗ-24, УАЗ - 469) или средней меткой (двигатели ВАЗ) на крышке газораспределительного механизма.

Подвижную пластину октан-корректора устанавливают на нулевую метку шкалы неподвижной пластины и скрепляют их.

При снятой крышке прерывателя-распределителя устанавливают приводной валик в положение, когда ротор своей токораздаточной пластиной размещается против клеммы на крышке распределителя, которая соединяется с первым цилиндром двигателя, а контакты в настоящее время должны находиться в начале размыкания.

Прерыватель-распределитель устанавливают в свое гнездо и вводят в зацепление с механизмом привода. Соединяют клеммы низкого напряжения прерывателя и катушки зажигания (или транзисторного коммутатора) и к одной из них подключают провод контрольной лампы, а второй провод от лампы - к корпусу (на "массу"). Включают выключатель зажигания и осторожно вращают корпус прерывателя сначала в сторону вращения кулачка к замыканию контактов (лампа гаснет), потом - в противоположный с одновременным нажатием в эту сторону ротора (для устранения зазоров в механизме привода) к началу размыкания контактов или момента загорания лампочки. В таком положении закрепляют нижнюю пластину корректора на двигателе.

Устанавливают на место крышку распределителя, закручивают свечу первого цилиндра и соединяют ее проводом высокого напряжения с гнездом крышки распределителя над ротором. Следующие проводы по ходу вращения ротора соединяют со свечами цилиндров соответственно порядку их работы (для четырехцилиндровых двигателей - 1-2-4-3, кроме двигателей автомобилей "Москвич" и ВАЗ, где порядок работы 1-3-4-2; шестицилиндровых - 1-5-3-6-2-4; восьмицилиндровых - 1-5-4-2-6-3-7-8.

Установку угла опережения зажигания проверяют с помощью лампочки, вспышка которой должен совпадать с моментом проскакивания искры от провода высокого напряжения свечи первого цилиндра, или с помощью стробоскопа. В случае применения стробоскопа его подключают одним проводом "+" к клемме ВКБ (Б) катушки зажигания, другим - к корпусу двигателя ("массы"). Между проводом высокого напряжения и свечой первого цилиндра устанавливают переходник, к которому подключают стробоскопичную лампу. Соответствующую метку на шкиве коленчатого вала (или маховика) наносят мелом для лучшего определения.

Проверку осуществляют на холостом ходу двигателя и мигающий поток направляют на метку. Если момент зажигания установлен правильно, видимая метка на шкиве (маховике) будет находиться напротив соответствующей метки (штифта) крышки шестерен газораспределения (или маховика).

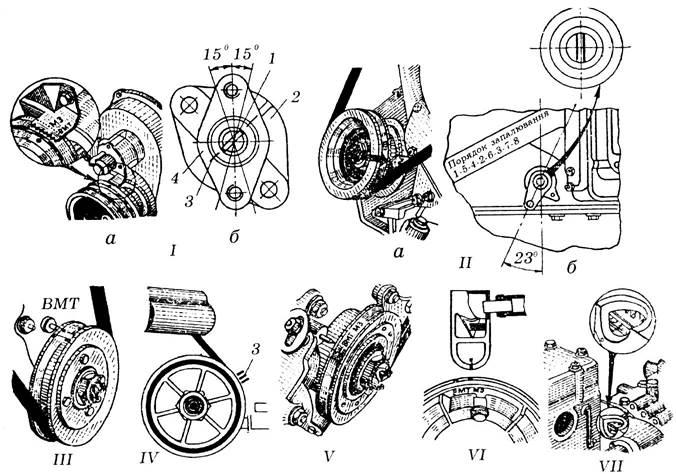

Во время установки момента зажигания на V-образных двигателях вышеперечисленным операциям предшествует установка привода прерывателя-распределителя. Так, на двигателях ЗИЛ-131НА прорезь 1 на валике привода распределителя размещают параллельно черточке С (рис. 1, I б) на верхнем фланце 4 корпуса привода со смещением в сторону передней части двигателя.

В таком положении привод в сборе вставляют в гнездо блока цилиндров, следя, чтобы к моменту начала зацепления шестерни привода с шестерней распределительного вала отверстия нижнего фланца корпуса привода совпали с отверстиями в блоке. После установки привода распределителя на свое место валик должен провернуться, а его прорезь - стать параллельно оси отверстий в верхнем фланце. Если зубцы шестерен не совпадают, нужно осторожно повернуть коленчатый вал к первому и полному зацеплению зубцов.

На двигателе ЗМЗ-53А привод распределителя устанавливают в гнездо так, чтобы прорезь на валике привода была вдоль оси двигателя со смещением по ходу автомобиля влево. При этом кронштейн с нарезным отверстием на корпусе привода (см. рис. 1, ІІ б) должны быть направлены назад и по левую сторону на 23° относительно продольной оси двигателя. В таком положении корпус привода распределителя закрепляют гайкой.

Рис. 1 - Метки верхней мертвой точки (ВМТ) и момент зажигания двигателей:

I а - ЗИЛ-131НА; Iб - установка привода распределителя ЗИЛ-131НА; II а - ЗМЗ-53; II б - установка привода распределителя ЗМЗ-53; III - УАЗ -3151; IV - ВАЗ всех моделей; V - "Москвич 2140"; VI - Мемз-966В, -968, -969; VII - ГАЗ-52; 1 - паз на вале привода распределителя; 2 - нижний фланец; 3 - черточка; 4 - верхний фланец

На автомобилях ВАЗ-2108, -2109 с БТСЗ метки, которые определяют положение коленчатого вала (ВМТ в 1 и 4-м цилиндрах), нанесенные с двух его сторон: на маховике и на картере муфты сцепления, а так же на шкиве коленчатого вала и передней крышке зубчатого ремня (рис. 2). Последнюю используют для установки момента зажигания, когда двигатель снят с автомобиля.

При БТСЗ с датчиком Холла установку зажигания осуществляют с использованием индикатора, стробоскопа или мотор-тестера. Проводы индикатора припаивают к трехклемной колодке, подобной той, которая присоединяется на автомобиле к датчику-распределителю зажигания.

Порядок установки момента зажигания с индикатором рассмотрим на примере автомобилей ВАЗ-2108 или -2109. Угол опережения зажигания (1°±1°) устанавливают по метке и шкале в окне картера муфты сцепления. При этом внешний контакт ротора должен находиться напротив контакта первого или четвертого цилиндра крышки датчика-распределителя.

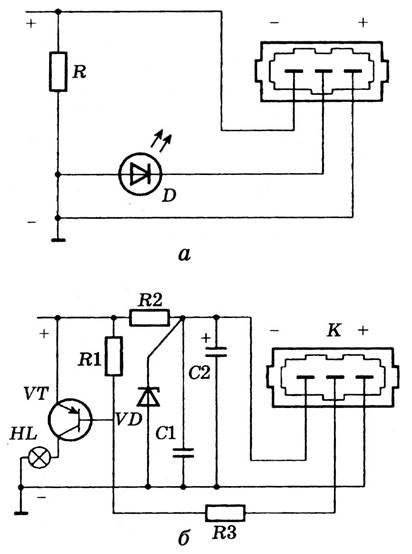

Ослабляют гайки крепления корпуса датчика-распределителя и присоединяют к клеммной колодке датчика Холла индикатор, выполненный по одной из схем, изображенных на рис. 3.

Рис. 2 –Проверка совпадения меток на звездочке распределительного вала и корпусе подшипников:

1 – метка (выступ) на задней крышке привода; 2 – метка (углубление) на шкиве распределительного вала

Рис. 3 – Схема подключения индикаторов для установки момента зажигания:

а – со светодиодом; б – с контрольной лампой; D– светодиод АЛ307Б; R – резистор 5 кОм; HL – лампа А12 (3 Вт); VT – транзистор КТ816Б (КТ814Б); R1 – резистор МЛТ (1 Вт, 910 Ом); R2 – резистор МЛТ (1 Вт, 330 Ом); VD – стабилитрон Д814А; С1 - конденсатор КЛС1 (6800 пФ); С2- конденсатор К53-14 (2,2 мкФ, 20 В); R3 –резистор МЛТ (1 Вт, 910 Ом); К – трехклемная колодка, присоединенная к датчику Холла

Если включить выключатель зажигания, светодиод или лампа могут при этом вспыхивать. Медленно вращая корпус распределителя в сторону "+" (опережение), если светодиод или лампа горит, или в сторону "-" (запаздывание), проверяют место вспышки.

Для удобства регулировки момента зажигания на фланце датчика-распределителя есть метки и знаки "+", "—", а на корпусе вспомогательных агрегатов - выступление. Одна метка на фланце отвечает повороту коленчатого вала на 8°.

Правильность установки угла опережения зажигания в эксплуатации можно проверить на слух во время движения автомобиля на прямой передаче со скоростью 50 км/ч. Если при резком нажатии на акселератор возникает легкий стук, который быстро исчезает, это означает, что зажигание установлено правильно.

СОДЕРЖАНИЕ ОТЧЕТА

1. Описать основные действия при ЕТО, ТО-1 и ТО-2 систем зажигания.

2. Последовательность установки системы зажигания:

- рядного двигателя;

- V-образного;

- БТСЗ с датчиком Холла.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие операции проводят при ТО-1 системы зажигания?

2. Что делают во время ТО-2 при обслуживании системы зажигания?

3. В каких случаях выполняют установку момента зажигания?

4. С проверки каких «трех соответствий» начинают установку момента зажигания?

5. Последовательность установки зажигания на однорядных двигателях.

6. При помощи чего осуществляют установку зажигания БТСЗ c датчиком Холла?

7. Как проверить правильность установки зажигания при движении автомобиля?

8. По каким причинам двигатель не запускается?

9. По каким причинам двигатель работает неравномерно, тяжело запускается или останавливается на ходу?

10. По какой причине двигатель работает неравномерно на больших оборотах?

11. С чем связаны перебои в работе двигателя на всех режимах?

12. По какой причине двигатель не развивает полной мощности и не имеет должной приемистости?

13. По каким причинам двигатель не запускается с микропроцессорной системой зажигания?

14. Особенности неисправностей системы зажигания от магнето.

ПРАКТИЧЕСКАЯ РАБОТА № 8 Тема: Техническое обслуживание систем пуска автомобильных двигателей

1. ЦЕЛЬ РАБОТЫ

Научиться снимать и устанавливать на своё место стартер, проверять состояние стартера снятием характеристик, закрепить теоретические знания по назначению, устройству и работе системы пуска двигателя.

2. СОДЕРЖАНИЕ РАБОТЫ

2.1. Изучение основных диагностических приборов и технологии диагностики и регулировки системы электрического пуска.

2.2. Знакомство с оборудованием, используемым при оценке технического состояния деталей и узлов стартера.

2.3. Визуальный осмотр механизма привода, проверка стартера под нагрузкой и без нагрузки, проверка электромагнитного тягового реле,

2.4. Проверка технического состояния узлов стартера: ротора, якоря, щеток и щеткодержателей, коллектора.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Техническое обслуживание стартера

Заключается в периодической подтяжке креплений проводов и очистке наружных поверхностей от загрязнений.

Для обеспечения надежной работы стартера рекомендуется через каждые 45 000 км пробега, а при необходимости и раньше, снимать его с автомобиля для очистки и проверки состояния его деталей и смазки. При этом производится зачистка коллектора и при необходимости замена изношенных щеток, а также регулировка привода и осевого перемещения вала якоря.

При ТО-2 проверяют крепление стартера и проводов к зажимам тягового реле, реле включения и провода от зажима, реле к «массе». Подтягивают стяжные болты стартера. Снимают защитную ленту и проверяют состояние коллектора, щеток и их пружин, наличие пыли на крышке и щеткодержателях.

Пыль со щеткодержателей, крышки и коллектора удаляют сжатым воздухом. Замасленный или загрязненный коллектор протирают чистой тряпкой, слегка смоченной бензином.

При большой загрязненности крышки, щеток, коллектора, сильном износе щеток и для устранения других дефектов снимают стартер с двигателя.

В стартере СТ-103 заливают в каждую масленку по 8. ..10 капель жидкого моторного масла. В других стартерах подшипники смазывают перед сборкой жидким моторным маслом.

При подготовке автомобиля или трактора к зимней эксплуатации при очередном ТО-2 снимают стартер с двигателя и разбирают его для проверки состояния щеток и их пружин, коллектора, обмоток, деталей и узлов привода, подшипников, тягового реле. Для сохранения смазки в подшипниках не допускается промывать крьццки керосином или бензином. После устранения дефектов стартер собирают, уделив особое внимание надежности крепления винтов опоры среднего подшипника. После сборки проверяют легкость вращения якоря и регулируют привод шестерни. Затем проверяют стартер на стендах Э-211, 532-И, КИ-968 и др.

Неисправности стартера

К основным неисправностям стартера относятся ослабление крепления подводящих проводов, изнашивание или загрязнение щеток и коллектора, окисление контактов выключателя, обрыв или замыкание в обмотках, изнашивание деталей муфты свободного хода и зубьев шестерни. Эти неисправности приводят к тому, что стартер не работает совсем, не развивает нужные частоту вращения и мощность, при выключении якорь стартера вращается, а коленчатый вал неподвижен, создается сильный шум при включении и работе стартера.

При включении стартер не работает совсем, характерных щелчков тягового реле не прослушивается. Для выявления причин нужно выключить фары и стартер. Если при выключении стартера накал ламп не будет изменяться, это указывает на плохой контакт или обрыв в цепях вспомогательного реле либо в цепи основного рабочего тока стартера.

Если накал ламп сильно уменьшается, то вероятной причиной может быть плохое состояние аккумуляторной батареи или нарушение контакта в ее клеммных соединениях, а также неисправность электродвигателя стартера. Места плохого контакта в электрических цепях и обрыва определяются последовательным подключением контрольной лампы в указанных электрических цепях. При необходимости надо проверить степень заряженности аккумуляторной батареи. Если при включении стартера прослушиваются характерные щелчки, это означает, что тяговое реле неисправно.

При включении стартера коленчатый вал проворачивается очень медленно. Наиболее частыми причинами этого являются недостаточная заряженность аккумуляторной батареи, окисление и (или) ослабление крепления контактов рабочей электрической цепи стартера или пробуксовка роликовой муфты свободного хода. При исправной аккумуляторной батарее стартер необходимо снять для проверки и устранения неисправностей.

При включении стартера якорь вращается, а маховик неподвижен. Причинами этой неисправности могут быть пробуксовка муфты свободного хода, выпадение ости или поломка рычага муфты, поломка поводкового кольца муфты или буферной пружины.

Сильный шум при включении и работе стартера возможен при ослаблении его крепления, обрыве удерживающей обмотки втягивающего реле, поломке зубцов шестерен привода и венца маховика.

Сильный шум после пуска двигателя означает, что стартер не выключается. Необходимо быстро заглушить двигатель, отключить аккумуляторную батарею, проверить состояние зубцов шестерни привода и обмоток втягивающего реле

Ремонт стартера

Включает в себя проверку работоспособности на стенде, разборку, проверку деталей и сборку.

Проверка стартер производится на специальном стенде в режиме холостого хода и под нагрузкой. Электрическая схема включения стартера при проверке приведена на (рис.4). Соединительные провода к батарее и амперметру должны иметь сечения не менее 16 мм. При подводимом напряжении 12 В стартер должен на холостом ходу потреблять ток в пределах 70…85 А, а частота вращения якоря должна быть в пределах 5000 оборотов в минуту.

Повышенный потребляемый ток, пониженная частота вращения, а также шум во время работы свидетельствуют об электрических или механических неисправностях. Уменьшенный потребляемый ток и пониженная частота вращения якоря при нормальном напряжении на клеммах стартера свидетельствуют о нарушении контактов в соединениях проводов или в щеточном узле.

Для испытания стартера под нагрузкой в режиме полного торможения на шестерню привода надевают зажимное приспособление с рычагом, соединенное с динамометром, и определяют тормозной момент. Для этого производится кратковременное включение стартера и измерение развиваемого им усилия по шкале динамометра. При умножении измеренной динамометром величины усилия на длину плеча рычага определяют развиваемый стартером крутящий момент, который должен соответствовать паспортным данным стартера.

Разборка стартера производится в следующем порядке:

· Отсоединить от втягивающего реле вывод катушки возбуждения и снять его, отсоединив от крышки;

· Вывернуть стяжные болты, снять крышку со щетками вынуть щетки из щеткодержателей со стороны коллектора;

· Разъединить корпус с передней крышкой и вынуть якорь в сборе с муфтой свободного хода;

· Снять муфту свободного хода, для чего необходимо сдвинуть ограничительное кольцо в сторону привода и удалить из проточки вала якоря стопорное кольцо.

После разборки все детали следует промыть и продуть сжатым воздухом и произвести их проверку.

Проверка деталей стартера на замыкание производится при помощи индикатора и источника питания или автотестера. При обнаружении замыкания по загоранию лампы индикатора дефектная деталь подлежит замене.

Якорь стартера не должен иметь механических повреждений шлицев и повышенного износа коллектора. При значительной шероховатости и износе коллектора его протачивают и зачищают мелкозернистой шлифовальной шкуркой.

Замкнутые катушки возбуждения можно заменить, отвернув при помощи пресс-отвертки винты их крепления к корпусу стартера. При заворачивании винтов при сборке их головки зачеканивают во избежание самопроизвольного отворачивания.

Муфта свободного хода проверяется по проворачиванию ее шестерни на ступице: шестерня должна свободно проворачиваться относительно ступицы в одну сторону и не проворачиваться в другую сторону. Зубья шестерни не должны иметь следов выкрашивания и сколов. Небольшие забоины на заходной части шестерни можно удалить шлифовкой мелкозернистым шлифовальным кругом.

Крышки стартера не должны иметь сколов и трещин, изношенные втулки вала якоря перепрессовываются.

Щетки должны свободно перемещаться в щеткодержателях и при повышенном износе их необходимо заменить. Высота щеток должна быть не менее 9 мм у стартера автомобиля ЗАЗ-1102 и не менее 12 мм – у стартеров остальных легковых автомобилей.

Сборка стартера осуществляется в порядке, обратном разборке. Винтовые шлицы вала якоря при сборке необходимо смазать моторным маслом, а втулки якоря и шестерню привода – смазкой Литол-24. При сборке осуществляется регулировка осевого перемещения вала якоря подбором количества и толщины регулировочных шайб, устанавливаемых на передней или задней шейках вала якоря. После сборки проверяют правильность регулироки привода по расстоянию между торцом шестерни муфты свободного хода и ограничительным кольцом ее хода.

4. СОДЕРЖАНИЕ ОТЧЕТА

4.1. Описать проведение мероприятий по ТО стартера

4.2. Перечислить основные неисправности стартера.

4.3. Опишите принцип работы стартера

4.3. Привести схему (упрощенную) системы пуска двигателя

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Как проверить элементы системы электрического пуска на автомобиле?

2. Как проверить стартер на автомобиле?

3. Какие признаки неисправностей стартера вызывают необходимость проверки его на автомобиле? 4. Как определить межвитковое замыкание и обрыв в обмотке возбуждения стартера?

5. Как осуществить поиск неисправности, если электродвигатель стартера вращается, но не проворачивает коленчатый вал?

6. Назовите причины повышенного шума при включении стартера?

7. Как осуществить поиск неисправности, если электродвигатель стартера вращается, но коленчатый вал вращается очень медленно?

8. Из-за чего стартер не выключается после пуска двигателя?

ПРАКТИЧЕСКАЯ РАБОТА № 9 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ИСТОЧНИКОВ ЭЛЕКТРИЧЕСКОГО ТОКА

1. ЦЕЛЬ РАБОТЫ

Научиться снимать и устанавливать на свои места АКБ и генератор, очищать от загрязнений АКБ и прочищать вентиляционные отверстия в пробках аккумуляторов, проверять уровень и плотность электролита, определять состояние АКБ по напряжению аккумуляторов под нагрузкой, проверять и регулировать натяжение ремней привода генератора, проверять состояние генератора снятием характеристик.

2. СОДЕРЖАНИЕ РАБОТЫ

2.1. Изучить устройство и принцип работы источников электрического тока.

2.2. Проверка уровня и плотности электролита в АКБ

2.3. Проверка состояния АКБ по напряжению.

2.4. Проверка и регулирование натяжения ремня привода генератора.

2.5. Проверка состояния генератора.

2.6. Проверка состояния приборов освещения, световой и звуковой сигнализации, проводки.

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Проверка уровня и плотности электролита.

Очистите поверхность аккумуляторной батареи и полюсные выводы от загрязнений ветошью, смоченной 10% водным раствором нашатырного спирта. Выверните пробки и прочистите вентиляционные отверстия. Проверьте уровень электролита (р. Он должен касаться нижнего торца тубуса заливной горловины.

Его можно еще проверить и с помощью стеклянной трубки диаметром 5—6 мм. Чтобы измерить уровень электролита, надо опустить трубку в заливную горловину аккумулятора до упора в предохранительную сетку 1, закрыть верхний конец трубки большим пальцем, затем вынуть и определить высоту столбика электролита в ней. Уровень электролита должен быть на 10—15 мм выше предохранительной сетки. Если уровень окажется ниже, доведите его до нормы доливкой дистиллированной воды при помощи резиновой груши.

Проверьте плотность электролита , для чего: сожмите резиновую грушу ареометра, опустите его наконечник в наливное отверстие аккумулятора, наберите необходимое количество электролита (до всплытия ареометра) и по делениям ареометра определите плотность электролита.

Плотность электролита, измеренная в аккумуляторах батареи при нормальном уровне, не должна отличаться более чем на 0,02 г/см3 . При необходимости плотность электролита выравнивают доливкой электролита плотностью 1,4 г/см3 или дистиллированной водой.

Проверка состояния АКБ по напряжению.

Установите поочередно контакты мультиметра на штыри каждого аккумулятора и, удерживая в прижатом состоянии, определите по вольтметру напряжение . Оно должно быть не ниже 1,7 В.

Проверка и регулирование натяжения ремня привода генератора.

Нажмите на середину ветви приводного ремня с усилием 4 кгс . Замерьте мерной линейкой величину прогиба. Он должен быть не больше 15—22 мм при усилии 4 кгс. При отклонении величины прогиба от указанной отрегулируйте натяжение ремня; ослабьте болты крепления передней лапы генератора к кронштейну и болт и крепления генератора к натяжной планке. Нажатием руки или с помощью рычага отклоните генератор в сторону натяжения ремня до требуемой величины. Затяните надежно болты крепления передней лапы генератора кронштейну и болт крепления генератора к натяжной планке.

Проверка состояния генератора.

Отсоедините вывода «+» и «—», а также двухконтактную штекерную колодку. Ослабьте болт разрезной опоры кронштейна генератора, отверните гайку шпильки крепления генератора к кронштейну, выверните болт крепления генератора к натяжной планке. Снимите генератор, очистите его от грязи и пыли. Отверните два болта крепления щеткодержателя к крышке, снимите щеткодержатель и убедитесь, что щетки свободно перемещаются в нем и хорошо прилегают к контактным кольцам. Высота щетки должна быть не менее 7 мм от пружины до основания. При меньшей высоте или наличии сколов замените щетки. Продуйте сжатым воздухом выпрямительный блок. Установите генератор на двигатель и отрегулируйте натяжение ремня. Исправный генератор при работе двигателя со средней частотой вращения коленчатого вала должен давать зарядный ток, сила которого спадает по мере восстановления заряда аккумуляторной батареи. При исправной и полностью заряженной аккумуляторной батарее и отключенных потребителях отсутствие зарядного тока не свидетельствует о неисправности генератора.

Проверка состояния приборов освещения, световой и звуковой сигнализации, проводки.

Протрите наружную поверхность рассеивателей фар, подфарников и задних фонарей, боковых указателей поворотов. Осмотрите рассеиватели, при наличии трещин замените. Проверьте исправность всех приборов систем освещения, световой и звуковой сигнализации при различных положениях Убедитесь в исправности всех контрольных ламп включениями выключателя приборов. Проверьте и при необходимости подтяните крепление всех приборов системы, проверьте состояние соединительных колодок и защитных чехлов. Внешним осмотром проверьте состояние изоляции проводов. В них не должно быть потертостей, провисания, налипания комьев грязи или льда. Составить отчет о проделанной работе в установленной форме

4. СОДЕРЖАНИЕ ОТЧЕТА

4.1. Перечислить работы проводимые при ТО АКБ и генератора.

4.2. Описать порядок разборки генератора.

4.3. Описать порядок работ по натяжению ремня привода генератора

4.4. Привести схему (упрощенную) генератора.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Причины и признаки быстрого саморазряда аккумуляторной батареи?

2. Как можно определить работоспособность аккумуляторной батареи измеряя напряжение под нагрузкой? Используемые приборы.

3. Каков порядок приведения сухозаряженных батарей в рабочее состояние?

4. Правила хранения аккумуляторных батарей.

5. Каковы причины появления электролита на поверхности батареи?

6. Каковы причины быстрого снижения уровня электролита?

7. Что проверяют при внешнем осмотре генератора?

8. Какие неисправности могут иметь детали генератора?

9. Как скажется износ щеток на работоспособность генератора?

10. Как проверяется генератор на автомобиле?

ПРАКТИЧЕСКАЯ РАБОТА № 10 Тема: Техническое обслуживание электронных систем автомобиля

Дисциплины:

1. Эксплуатация ПТМ и СДМ

2. Сервис и техническая эксплуатация средств механизации.

3. Основы технической эксплуатации машин.

4. Современные проблемы и направления развития конструкций НТТМ

1. Общие положения

Основной целью занятия является ознакомление студентов с современными технологиями в области диагностирования электрических систем НТТМ, изучение принципов работы датчиков и исполнительных механизмов.

Основными задачами занятия являются:

изучение методов проверки электрических цепей транспортно-технологических машин на основе использования закона Ома;

освоение процесса чтения и понимания электрических схем;

изучение принципов работы датчиков и исполнительных механизмов в электрических системах, методики поиска неисправностей в их работе;

изучение диагностического прибора CL500, прибора EXXOTEST OBD EX и порядка их использования при поиске неисправностей в электрических цепях.

2. Методические указания к выполнению лабораторной работы

Лабораторная работа предусматривает освоение теоретических основ и получение практических навыков в области диагностирования электрических систем НТТМ и состоит из двух частей:

- теоретическая часть – изучение назначения, принципов работы электронных систем НТТМ (датчиков, исполнительных механизмов) и алгоритмов поиска неисправностей в них.

- практическая часть – поиск неисправностей в электрических системах с помощью мультиметра и специальных диагностических приборов.

Для проведения теоретической части используется материальная база, разработанная фирмой GNFA совместно с Институтом БДД СПбГАСУ. В ходе проведения теоретической части работы, студенты заполняют рабочую тетрадь, в которую заносят задания преподавателя, результаты их выполнения, результаты измерений и ответы на поставленные контрольные вопросы.

В процессе обучения используются учебные блоки для изучения принципов работы датчиков и исполнительных механизмов в системах управления функционированием агрегатов НТТМ.

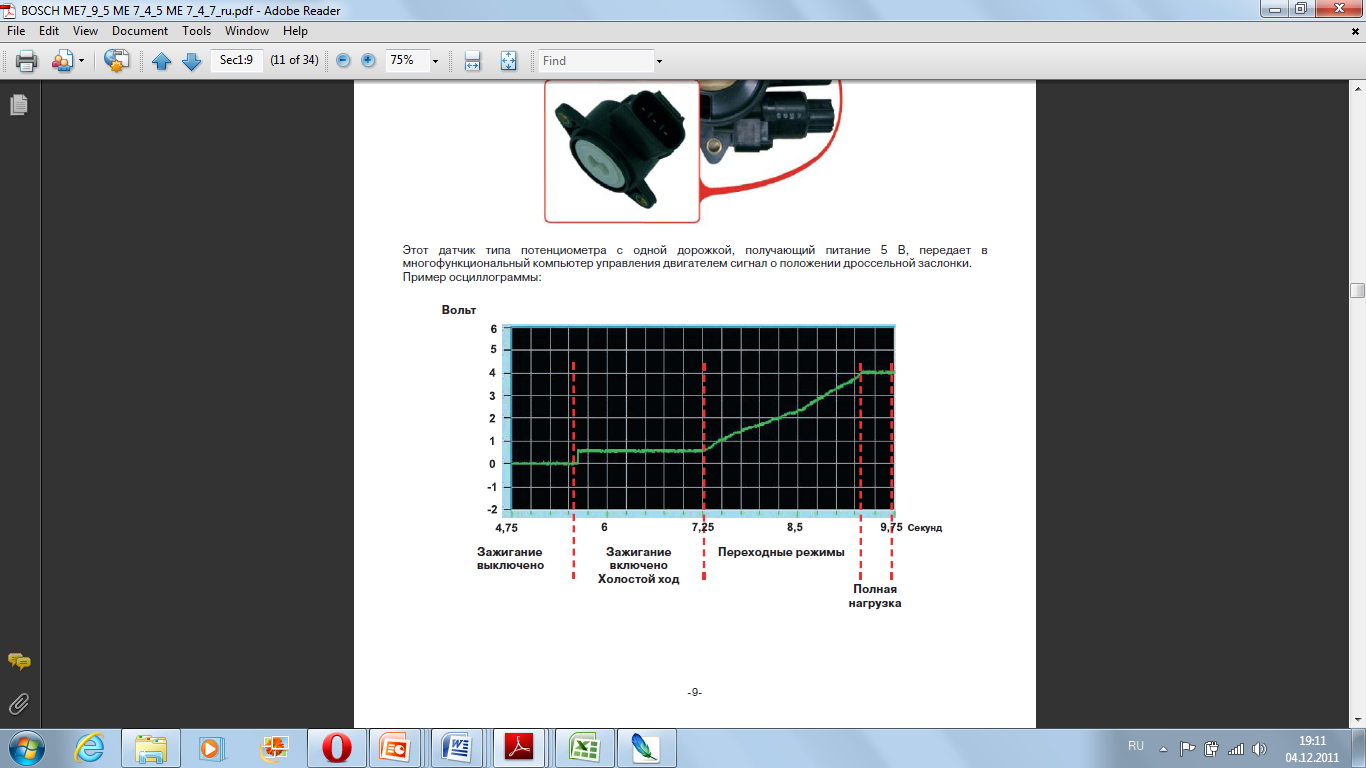

Практическая часть включает в себя измерение сигналов датчиков и исполнительных механизмов с использованием мультиметра (рис.1) и диагностических приборов.

Рис.1. Вариант показаний мультиметра при диагностировании электрических систем НТТМ

Результаты измерений, полученные на испытательных блоках для изучения электрических систем передачи данных, заносятся студентом в табл.1 рабочей тетради. После проведения измерений в исправном режиме работы систем преподаватель, используя имитатор неисправностей, вводит в системы поочередно ряд неисправностей, характерные признаки которых проявляются в показаниях измерительных приборов при последующих замерах.

Таблица 1

Измерение сигналов на элементах систем

| № п/п | Наименование элемента | Форма сигнала | Характер неисправности | Показания мультиметра |

| 1 |

|

|

|

|

3. Описание работы

Принцип диагностирования электрических цепей НТТМ мультиметром основан на использовании закона Ома и закона электрической мощности. При увеличении сопротивления цепи энергия и скорость движения носителей, а следовательно, и величина тока уменьшаются. Соответственно, потребитель тока (световой элемент, исполнительный механизм) будет работать менее эффективно, либо вообще не работать.

3.1 Определение напряжения на отдельных участках электрической цепи.

На рис.2 представлена электрическая схема НТТМ, в которой присутствуют:

- АКБ 12,4 В;

- резистор;

- предохранитель;

- переключатель;

- лампа 12 В-21 Вт.

Рис.2. Практическое применение закона Ома в электрической цепи

Закон Ома: U=R*I, где

U – напряжение, В;

R – сопротиление, Ом;

I – сила тока, А.

Задача студента – определить напряжение на выводах АКБ и на контактах патрона лампы при ее отсоединении (при отсеодиненной лампе напряжение должно составлять: на АКБ – 12,4 В, на выводах патрона лампы – 12,3 В).

3.2 Подбор предохранителя для конкретной электрической цепи.

На рис.3 представлена электрическая схема НТТМ, в которой присутствуют:

- АКБ 12,4 В;

- предохранитель;

- переключатель;

- лампа 12 В-21 Вт.

Рис.3. Практическое применение закона мощности в электрической цепи

Задача студента – подобрать предохранитель для данной электрической цепи. Для этого необходимо измерить силу тока в цепи и произвести подбор предохранителя с коэффициентом запаса «два».

3.3 Проверка целостности цепи

Причиной нарушения целостности цепи может быть:

- обрыв проводов электрической цепи;

- замыкание на «массу»;

- замыкание положительной линии;

- замыкание проводов между собой;

- падение напряжении.

Проверка целостности цепи осуществляется в режиме омметра (рис.4).

Рис.4. Проверка цепи при обрыве

Выводы мультиметра подсоединяют к концам проверяемой цепи. При использовании режима прозвонки цепи, если цепь цела, мультиметр подаёт звуковой сигнал (см. инструкцию по эксплуатации мультиметра). При использовании режима омметра, если цепь цела, сопротивление будет минимальным, а если в цепи обрыв, сопротивление будет очень большим, т.е. стремится к бесконечности.

Контрольные вопросы к лабораторной работе

1. Закон Ома и закон электрической мощности.

2. Виды соединений в электрических цепях НТТМ, их отличие друг от друга.

3. Виды подключения сопротивлений.

4. Условия, выполняемые при подключении предохранителей.

5. Виды неисправностей электрических цепей НТТМ.

6. Подключение мультиметра при неисправности электрической цепи НТТМ.

4. Меры безопасности при выполнении работы

- включение и выключение стенда путем подачи напряжения 220В производится только преподавателем;

- работа на включенном стенде начинается после проверки его готовности и разрешения преподавателя;

- во время работы запрещается неразрешенная преподавателем сборка и разборка электроцепей;

- введение неисправностей в работу стенда путем их имитации производится только преподавателем;

- запрещается касание руками оголенных (не изолированных) элементов и частей электроцепей;

- при завершении занятия до ухода группы студентов преподавателем проводится проверка обесточивания всего стендового оборудования, комплектности учебных стендов и диагностических приоров, комплектности и состояния учебно-методической литературы.

ПРАКТИЧЕСКАЯ РАБОТА № 11 Тема: Техническое обслуживание механических трансмиссий автомобиля

1. ЦЕЛЬ РАБОТЫ

Изучить на практике проведение проверки технического состояния сцепления внешним осмотром и в процессе работы, выявления неисправностей, выполнения контрольно-регулировочных, смазочных и крепежных работ.

2. СОДЕРЖАНИЕ РАБОТЫ

Изучить параметры, характеризующие техническое состояние сцепления

Научится оценивать техническое состояние сцепления и освоить операции по техническому обслуживанию ее узлов

Усвоить способы и измерительные приборы, необходимые для определения диагностических параметров и технологию технического обслуживания сцепления.

Устранить основные неисправности механизмов сцепления автомобилей.

Выполнить основные работы при техническом обслуживании и ремонте механизмов сцепления автомобилей.

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Основные работы по техническому обслуживанию сцепления.

ЕО. Проверить действие механизма сцепления путем трогания автомобиля с места и переключения передач при движении.

ТО-1. Проверить свободный ход педали (и, если нужно, отрегулировать его), состояние и крепление оттяжной пружины. Смазать (по графику смазки) валик педали сцепления и подшипник муфты выключения сцепления. Проверить работу сцепления.

ТО-2. Проверить полный и свободный ход педали сцепления и действие оттяжной пружины, работу привода сцепления и при необходимости отрегулировать сцепление и привод.