Федеральное казенное профессиональное образовательное учреждение

№ 57 ФСИН России

Лекционный материал по теме:

«Обработка древесины».

Разработал:

мастер производственного обучения Васильев А.Н.

2025 г

Способы обработки древесины.

1) Рассказать, что такое механическая обработка пиломатериалов.

Механическая обработка — это такой способ обработки, при котором изменяются форма древесины, внешний вид и размеры, но состав остается без изменения. Такая обработка может проводиться как с нарушением связи волокон (пиление, строгание, дробление и др.), так и без нарушения (гнутье, прессование). Чаще всего при обработке древесины связь волокон нарушается; основным способом такой обработки является резание.

2)Рассказать и показать инструменты и технологию выполнения процесса резания – пиление.

Пиление. При распиловке из бревен получают брусья, бруски, доски, горбыль, а из пиломатериалов — заготовки для деталей нужных размеров. Для распиловки применяют ручные или механические пилы. Пила представляет собой ленту или диск с нарезанными на них зубьями (резцами). Расстояние между двумя смежными вершинами составляет шаг, а расстояние между основанием и вершиной - высоту зуба. Для удаления опилок служит впадина (пазуха). Каждый зуб (резец) пилы имеет три режущие кромки - одну переднюю (короткую) и две боковые. Зубья пил для продольной распиловки короткой режущей кромкой перерезают волокна, а боковыми разделяют волокна между собой по их направлению. Зубья этих пил имеют прямую заточку, могут пилить только в одну сторону и по форме напоминают треугольник.

Зубья пил для поперечной распиловки короткой режущей кромкой разделяют волокна, а боковыми перерезают их. Зубья, напоминающие по форме равнобедренный треугольник, имеют двухстороннюю заточку, поэтому ими можно пилить в обе стороны.

Из ручных пил наибольшее применение имеют поперечные двуручные, лучковые, ножовые (ножовки). Пила поперечная двуручная применяется для поперечного распиливания круглого леса, брусьев, толстых досок.

Ножовки бывают широкие, узкие и с обушком. Ножовка широкая применяется для поперечного раскроя досок, брусков, ножовка узкая — для криволинейной распиловки, а также для сквозных пропилов; ножовка с обушком - для неглубоких пропилов. Ножовка-наградка используется для несквозного пропиливания пазов. Лучковые пилы применяют для продольного и поперечного распиливания древесины.

Ручное пиление - трудоемкая и малопроизводительная операция.

Благодаря применению электроинструмента для распиловки древесины в 5 — 10 раз повышается производительность труда и значительно снижаются затраты физических усилий. Для механизированного пиления применяют дисковые и реже ленточные электропилы.

3)Рассказать и показать инструменты и технологию процесса резания древесины – строгание.

Строгание. После распиловки на заготовках остаются риски, шероховатости, покоробленность. Строганием устраняют эти дефекты и, кроме того, придают заготовке требуемую форму. Строгание может быть выполнено ручным инструментом или механизированным (электрорубанком).

Инструменты для строгальных работ.

Рис. 26 Рис.27 Рис.28

Шерхебель (рис. 26) служит для грубой строжки, и потому железко (рис. 27) его делается полукруглым. Колодка имеет вид прямоугольной призмы и в передней части снабжена рожком для удобства держания инструмента левой рукой.

Рубанок (рис. 28) служит для чистой отделки поверхностей, пройденных шерхебелем.

Лезвие железка прямолинейное и установлено в колодке под меньшим углом наклонения к обделываемой плоскости, чем в шерхебеле. Строгает тонко и гладко.

Фуганок (рис. 29).

Инструмент этот отличается от рубанка, главным образом, длинной колодкой, так как его назначение – фуговать (выравнивать) поверхности на большой длине. Плотники употребляют его для выравнивания кромок досок, предназначенных к сплачиванию. Чтобы фуганок не соскакивал с фугуемой поверхности (кромки доски), к подошве приделывается два бруска, между которыми оставляется паз. Фуганки достигают длины 89 см.

Рис. 30, 31

Зензубель (рис. 30). Назначение этого инструмента – заменить топор для отборки фальца, если работа должна быть сделана чисто. Железко зензубеля имеет форму лопатки и вкладывается в колодку снизу. Строгает боковыми лезвиями.

Дорожник, или пазник (рис. 31), получил свое название потому, что употребляется плотниками для продорожения кровельных досок, почему и железко его бывает узкое, полукруглое. Для правильного направления инструмента, параллельного кромке доски, к пазнику приделывается сбоку дощечка. Из ручных чаще всего используют следующие инструменты: шерхебель — для грубого строгания древесины, рубанок одинарный — для первичного строгания, рубанок двойной — для чистого строгания, фуганок— для чистого строгания длинных деталей.

До начала работ необходимо проверить правильность наладки инструмента.

Приступая к работе, осматривают обрабатываемую заготовку и закрепляют на верстаке так, чтобы направление волокон совпадало с направлением строгания. При строгании руки должны совершать движение в полный размах, равномерно нажимая на колодку инструмента.

Правой рукой берут хвостовую часть колодки, а левой - рожок.

Механизированное строгание производится электрорубанками. В рабочей рукоятке, с помощью которой рубанок передвигается, расположен курок. Нажимая на курок, включают электродвигатель. Глубину строгания регулируют с помощью клинов и винтов.

Механическая обработка древесины и древесных материалов заключается в изменении их формы и внешнего вида (без изменения химического или фракционного состава) путем разделения на части и удаления определенной доли материала, а также соединения оформленных частей в целое изделие.

Механическая обработка базируется в основном на способности материала разъединяться на части под воздействием определенных сил. При производстве гнутых и гнутоклееных деталей пользуются пластичностью древесины и древесных материалов, т. е. способностью принимать определенную форму под воздействием приложенных сил и сохранят эту форму после прекращения действия сил.

Технологическим процессом называют совокупность работ, при которых сырой материал или полуфабрикат претерпевает определенные размерные или качественные изменения. Технологический процесс — часть производственного процесса. Производственный процесс— это совокупность всех работ, выполняемых в определенной последовательности над сырьем и полуфабрикатами, в результате которых последние превращаются в готовую продукцию.

Технологический процесс состоит из ряда операций. Технологические операции бывают проходные и позиционные.

Проходными называются операции, при которых деталь обрабатывается в процессе ее передвижения, например продольное фрезерование заготовок на рейсмусовом станке.

Позиционными называются операции, при которых деталь в процессе обработки или сборки закрепляется в станке или оснастке, например, сверление отверстий на сверлильном станке или сборка оконных переплетов в вайме.

В деревообработке чаще применяются проходные операции, поэтому и большинство станков являются проходными. Это объясняется тем, что механическая обработка древесины характеризуется высокими скоростями резания (до 60 м/с) и высокими скоростями подачи (до 150 м/мин).

Проходные операции в большинстве случаев более производительны, чем позиционные.

Часть операции, выполняемая при одном закреплении детали, называется установкой. Механическая обработка древесины производится с помощью резания, пиления, строгания, циклевания, фрезерования, точения, лущения, сверления и шлифования.

Резанием называется механическая обработка древесины, при которой происходит нарушение связи между ее частицами по заданному направлению с образованием стружки или без нее.

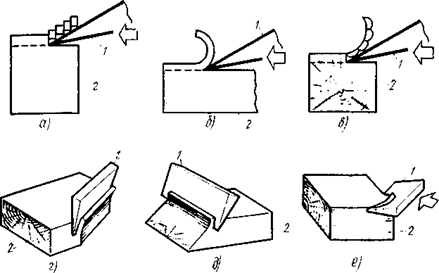

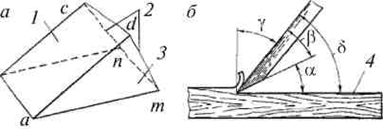

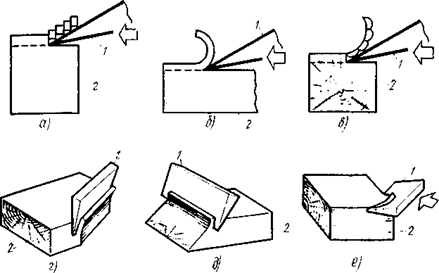

Рис. 1. Случаи резания: а - в торец, б - вдоль волокон, в- поперек волокон, г- торцово-поперечное, д - торцово-продольное, е - продольно-поперечное; 1 - резец, 2 – древесина.

Если плоскость и направление резания перпендикулярны волокнам древесины, то такое резание называется торцовым; если параллельны — то резанием вдоль волокон, если плоскость резания параллельна волокнам древесины, а направление резания перпендикулярно им — то резанием поперек волокон.

Резание – основной способ получения деталей нужных размеров и форм. Обработка древесины резанием производится режущим инструментом, имеющим один резец (нож), несколько резцов (фрезы) и много резцов (пилы). В процессе резания клиновидный резец воздействует на заготовку, перерезает волокна и, нарушая связь между ними, отделяет от нее определенную часть – образуется стружка. Такой процесс называют резанием со стружкообразованием. Слой материала, подлежащий удалению с заготовки, называется припуском. Резание без образования стружки осуществляется, например, при раскрое материала на гильотинных ножницах или прессах для высечения бракованных мест из шпона.

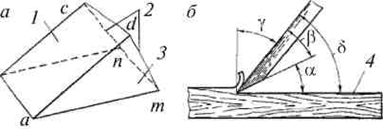

Под геометрией резца понимают совокупность параметров, характеризующих размеры и форму его отдельных элементов. Простейший резец представляет собой клин с плоскими гранями, угловые параметры которого постоянны по всей ширине.

Рис. 2.1. Резец и его элементы (а), схема резания (б): 1 - передняя поверхность; 2 - боковые поверхности;

3 – задняя поверхность; 4 - плоскость резания; у - передний угол; а - задний угол; 5 - угол резания; в - угол заострения (заточки).

Пиление – это процесс деления древесины пилами на части (доски, бруски). Пиление производится при различных движениях пил: возвратно-поступательном (ручными пилами и на лесопильных рамах), прямолинейном (на ленточнопильных станках) и вращательном (ручными дисковыми электропилами и на круглопильных станках). При пилении образуется пропил, из которого выходят опилки. Пиление может быть поперечное, продольное и смешанное (криволинейное).

Пиление осуществляется при помощи различных пил. Пила представляет собой многорезцовый режущий инструмент с насеченными зубьями на нижней кромке. Зубья пил бывают разной формы. Для продольного пиления используют пилы с косоугольными (вытянутыми вперед) зубьями, для поперечного – с зубьями в форме равнобедренного или равностороннего треугольника, а для смешанного - с зубьями в виде прямоугольного треугольника. Зубья пилы характеризуются не только формой, но и высотой и шагом. Шаг – это расстояние между зубьями по длине пилы.

Строгание – это операция обработки древесины ножами после пиления или сушки для получения ровных, гладких, без коробления поверхностей, требуемых форм и размеров поперечного сечения деталей. При строгании траекторией резания является прямая, совпадающая с направлением рабочего движения. Для ручного строгания применяют ручной инструмент – рубанки (или струги).

Рубанок состоит из корпуса (колодки), гнезда (летка) для установки ножа (железки) и выхода стружки; рога, торца с пробкой, клина, ножа – стружколома (или без него). Нижняя часть корпуса, или подошва, имеет узкую прорезь (пролет шириной 5...7 мм) для ножа.

Все ручные рубанки можно подразделить на четыре группы:

- для плоского строгания (шерхебель, одинарный и двойной рубанки, торцовый рубанок, фуганок, шлифтик, цинубель, цикля);

- для строгания криволинейных поверхностей (горбачи);

- для отборки различных сопрягающихся профи лей (зензубель, фальцгебель, грунтубель, шпунтубель);

- для отборки профилей отделочного назначения (галтель, штап, калевка, карнизник).

Циклевание — это строгание древесины путем срезания спиральной стружки толщиной не более 0,2 мм с целью получения поверхности с наименьшей шероховатостью.

Фрезерование — это резание древесины вращающимися фрезами, при котором траекторией резания является циклоида. Применение термина строгание для операции фрезерования не допускается. При цилиндрическом фрезеровании ось вращения инструмента параллельна поверхности обработки, а при коническом — наклонена к ней под определенным углом.

Кроме основных случаев резания различают торцово-поперечное, торцово-продольное, продольно-поперечное случаи резания.

Свойства древесины разных пород различны, поэтому приходится затрачивать различные усилия при обработке разных пород. Обрабатывать древесину сосны легче, чем древесину березы, а древесину березы легче, чем древесину дуба; следовательно, чем больше плотность древесины, тем труднее ее обрабатывать. Меньше усилий затрачивается на обработку влажной древесины, так как ее сопротивление разрушению ниже, чем сухой.

Шероховатость поверхности древесины (ГОСТ 7016-82) характеризуется числовыми значениями параметров неровностей (риски, неровности разрушения, неровности упругого восстановления, волнистость) и наличием или отсутствием ворсистости или мшистости на обработанных поверхностях.

Значения величин параметров неровностей колеблются в пределах 2,5... 1600 мкм. Более качественная поверхность древесины получается при резании ее вдоль волокон, при подпоре волокон перед резцом и надламывании стружки. В рубанке волонна со стороны подошвы подпирает леток, а стружка надламывается стружколомом. При работе против слоя волокон получается большей частью нечистая поверхность (отщепы, отколы).

Большую роль для получения чисто обработанной поверхности древесины играет качество заточки резца (ножа). При работе тупым резцом волокна не перерезаются и не разделяются, а рвутся и мнутся, в результате чего получается нечистая поверхность. Острый резец легко разрезает или разделяет волокна, и поверхность древесины получается чистой.

На шероховатость поверхности древесины оказывает влияние скорость резания. Под скоростью резания понимают скорость движения лезвия по траектории резания (относительная скорость движения резца), а под скоростью подачи - скорость, с какой механизм подачи подает деталь (заготовку) к режущему инструменту. Резание древесины происходит при движении резца по древесине и может производиться при движении древесины относительно резца. Линия относительного движения резца называется траекторией резания.

Фугование — это фрезерование древесины с целью создания плоской поверхности.

Точение - это резание древесины, при котором траекторией резания является спираль или винтовая линия, а заготовка в процессе обработки принимает форму любого тела вращения.

Лущение — это резание древесины с целью получения шпона заданной толщины, при котором траекторией резания является спираль.

Сверление — это резание древесины вращающимся инструментом с одновременной подачей его или обрабатываемого материала в направлении параллельном оси вращения, при этом траекторией резания будет винтовая линия.

Сверлением также удаляют из древесины сучки и другие дефекты.

Сверла производят из инструментальной стали. Сверло состоит из хвостовика, стержня, режущей части и элементов для отвода стружки. Для сверления древесины применяют перовые, центровые, винтовые, спиральные сверла.

Шлифованием - это обработка поверхности абразивным инструментом, т. е. обработка древесины шлифовальной шкуркой. При шлифовании резцами служат специальные абразивные зерна (электрокорунда, монокорунда, карбида кремния, стекла и др.), наклеенные на бумагу или ткань. Шлифование является заключительной операцией в механической обработке древесины перед ее отделкой. Шлифованием удаляют с поверхности древесины неровности и придают ей гладкость и ровность, обработанным деталям – точность нужных размеров и формы. Шлифование также используют как промежуточную операцию при отделке древесины для выравнивания лакокрасочных покрытий.

2.Качество обработки древесины зависит:

- от особенностей строения древесины (породы, наличия пороков, плотности, твердости);

- правильной разметки перед обработкой;

- шероховатости (характеристика неровностей на поверхности древесины величиной до 1600 мкм);

- скорости резания и скорости подачи (чем больше скорость резания и меньше скорость подачи, тем качественнее поверхность обработки);

- влажности древесины (чем больше влажность, тем легче производить обработку, потому что вода действует как смазка);

- вида направления резания (вдоль волокон – резание качественнее);

- угла заточки и угла резания (угол заточки не менее 20о, угол резания 40...75о);

- толщины срезаемой стружки (чем толще стружка, тем больше появляется отщепов);

- направления волокон к обрабатываемой плоскости (резать прямослойную древесину легче, чем косослойную);

- увеличения числа резцов (зубьев пильного диска, ножей в фуговальном, рейсмусовом, фрезерном станке) (обусловливает уменьшение толщины стружки на один резец – чистота обработки повышается);

- точности установки режущего инструмента.