СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

План-конспект занятия по «Спецтехнологии». Техническое обслуживание автомобилей. Тема урока. Техническое обслуживание системы смазки двигателей.

Просмотр содержимого документа

«План-конспект занятия по «Спецтехнологии». Техническое обслуживание автомобилей. Тема урока. Техническое обслуживание системы смазки двигателей.»

План - конспект

проведения занятия по « Спецтехнологии».

Тема № 5. Техническое обслуживание автомобилей.

Тема урока № 69 - 70. Техническое обслуживание системы смазки двигателей.

Цель занятия: сформировать у учащихся основные понятия по техническому обслуживанию систем смазки автомобильных двигателей.

Воспитательная цель: прививать учащимся добросовестное отношение к изучению излагаемого материала.

Тип занятия – урок изложения нового материала.

2.Основная часть занятия – 70 мин.

Учебные вопросы:

Основные неисправности систем смазки автомобильных двигателей.

Основные работы, выполняемые при техническом обслуживании систем смазки автомобильных двигателей.

1.Система смазки имеет два основных признака неисправности:

понижение или повышение давления масла. Ухудшение смазки бывает в результате попадания сконденсированного топлива, частиц нагара, осмоления и т. д. Диагностирование технического состояния системы смазки осуществляется контрольным манометром по цвету масла и по его вязкости.

Понижение давления масла может быть в результате подтекания масла в масляной магистрали, износа масляного насоса и подшипников коленчатого и распределительного валов, малого уровня масла в поддоне картера, недостаточной его вязкости, заедания редукционного клапана в открытом положении. Подтекание масла возникает в месте неплотной затяжки штуцеров и пробок или через трещины в маслопроводах. Для устранения подтекания штуцера и пробки их нужно подтянуть, а трубки с трещинами заменить.

Неисправности насоса, редукционного клапана и подшипников устраняют в ремонтных мастерских.

Малый уровень масла в поддоне может быть из-за выгорания масла, вытекания его через неплотности сальников коленчатого вала и места повреждения прокладки. Загрязненное масло или масло недостаточной вязкости нужно заменить.

Повышение давления масла в системе бывает в результате засорения маслопроводов, применения масла с повышенной вязкостью, заедания редукционного клапана в закрытом положении. Засоренные маслопроводы прочищают (в разобранном двигателе) проволокой, промывают керосином и продувают сжатым воздухом. Для проверки правильности показаний указателя давления масла вместо одной из пробок центральной магистрали ввертывают штуцер контрольного манометра и, пустив двигатель, сличают показания контрольного манометра и указателя давления масла.

Основные работы по техническому обслуживанию системы смазки.

ЕО. Проверить уровень масла масломерной линейкой перед пуском двигателя и в пути при длительных рейсах и при необходимости долить его. В зимнее время при хранении автомобиля на открытой площадке и низкой температуре по окончании работ слить масло из картера прогретого двигателя, а перед пуском залить в картер подогретое до 90°С масло, кроме тех случаев, когда пользуются пусковым подогревателем. Проверить, нет ли течи масла.

ТО-1. Наружным осмотром проверить герметичность приборов системы смазки и маслопроводов. При необходимости устранить неисправности. Слить отстой из масляного фильтра. Перед сливом отстоя прогреть двигатель, очистить от пыли и грязи корпус фильтра. Отстой нужно слить в посуду, отвернув при этом резьбовую пробку так, чтобы не загрязнить двигатель. Проверить уровень масла в картере двигателя и при необходимости долить его.

Сменить по графику масло в картере двигателя, при этом заменить фильтрующие элементы (КамАЗ), а также удалить осадки из фильтра центробежной очистки.

ТО-2. Наружным осмотром проверить герметичность соединений системы смазки двигателя и крепление приборов, при необходимости устранить неисправности. Слить отстой из масляного фильтра.

Заменить масло в картере двигателя (по графику). Менять масло при средних условиях эксплуатации автомобиля следует согласно заводской инструкции (после пробега 2000...3000 км). Обычно это совмещают с одним из технических обслуживаний. С заменой масла заменяют фильтрующие элементы (КамАЗ) и очищают фильтр центробежной очистки масла. Для полного слива масла двигатель необходимо предварительно прогреть.

Если при сливе масла будет обнаружено, что система смазки загрязнена (сильное потемнение масла и наличие большого количества механических примесей), то необходимо промыть ее. Для этого заливают в поддон картера промывочное масло (индустриальное масло) до нижней отметки масломерной линейки, пускают двигатель на малой частоте вращения коленчатого вала (2...3 мин), а затем, открыв все пробки, сливают промывочное масло. Корпус фильтра промывают кистью при снятой крышке и отвернутой пробке сливного отверстия. После промывки корпуса устанавливают новые фильтрующие элементы (КамАЗ). Промыв фильтр, завертывают на место пробки и в поддон картера через маслоналивной патрубок заливают свежее масло в количестве, указанном в заводской инструкции. Двигатель пускают и прогревают до нормальной температуры. Затем двигатель останавливают и через 3...5 мин проверяют уровень масла.

Чтобы удалить осадок из фильтра центробежной очистки двигателя ЗМЗ-53, необходимо снять с маслоналивного патрубка воздушный фильтр вентиляции картера двигателя, отвернуть гайку — барашек, снять кожух, отвернуть одной рукой круглую гайку, удерживая другой рукой колпак от вращения, и осторожно снять его.

Затем снять сетку, очистить колпак от осадков, промыть его и сетку. Установить сетку и колпак на место, избегая повреждения резинового уплотнителя ротора, завернуть рукой (нетуго) гайку колпака, следя за тем, чтобы колпак встал на свое место без перекоса. После этого установить кожух и завернуть гайку - барашек. Промыть систему вентиляции картера двигателя. Поставить на место фильтр вентиляции картера, пустить двигатель и проверить, нет ли течи масла. После удаления осадков и смены смазки нельзя сразу допускать работу двигателя с большой частотой вращения коленчатого вала. Проверяя действие фильтра центробежной, очистки, необходимо увеличить частоту вращения коленчатого вала двигателя, а затем остановить его. Если фильтр исправный, то после остановки двигателя в течение 2...3 мин будет слышно характерное гудение вращающегося ротора. Если обнаружится, что фильтр плохо работает, необходимо его разобрать и очистить жиклеры и втулки.

После преодоления водных преград необходимо проверить агрегаты; при обнаружении в них воды следует старое масло слить и заправить агрегат новым маслом. Если автомобилю часто приходится работать в воде, то в шарнирные соединения надо чаще дополнять смазку.

Масло после слива необходимо собирать для последующей переработки и повторного применения, что дает большую экономию. Отработавшие масла необходимо хранить отдельно по маркам, не допуская их смешивания.

СО. Два раза в год промыть систему смазки двигателя и заменить сорт масла в зависимости от времени года. При подготовке к зимней эксплуатации отключить масляный радиатор.

Своевременное устранение неисправностей и качественное выполнение технического обслуживания подвижного состава обеспечивает предупреждение повышенного износа деталей, узлов и агрегатов автомобилей, увеличение межремонтных пробегов, сокращение затрат на ремонт, увеличение продолжительности работы автомобиля в течение суток, повышение производительности, снижение себестоимости перевозок и обеспечение безотказной и безопасной работы.

Для проверки уровня смазочного материала автомобиль устанавливают на горизонтальной площадке и останавливают двигатель. Подождав 4... 5 мин, пока смазочный материал стечет, вынимают и протирают измерительный щуп, вставляют его на место до упора, затем вновь вынимают и по меткам «Полно» и «Долей» (рис. 3.1) определяют уровень. Метка «Полно» на измерительном щупе соответствует верхнему уровню смазочного материала в двигателе, который не следует превышать. При смазывании щупа ниже метки «Долей» смазочный материал необходимо долить в картер двигателя. Нормальный уровень смазочного материала до пуска двигателя после длительной стоянки в двигателе автомобилей ЗИЛ – 130 должен соответствовать метке «В» на измерительном щупе.

Смена смазочного материала и промывка смазочной системы осуществляются на прогретом двигателе до температуры охлаждающей жидкости 70 ... 90 0С. Остановив двигатель, отвертывают сливную пробку картера и сливают отработанный смазочный материал. Заливная горловина смазочной системы при этом должна быть открыта. Из корпусов смазочных фильтров сливают отстой, разбирают и промывают фильтры. Ввернув сливную пробку, заливают смазочный материал до верхней метки на измерительном щупе.

Для заправки смазочным материалом двигателя используют раздаточные колонки . Пускают двигатель и дают ему поработать около 5 мин на малой частоте вращения коленчатого вала для заполнения смазочных полостей. Останавливают двигатель и после 4 ... 5 мин доливают смазочный материал до уровня, соответствующего верхней отметке на измерительном щупе.

При сильном загрязнении смазочного материала систему промывают. Для этого в смазочную систему заливают маловязкий промывочный смазочный материал до уровня, соответствующего примерно нижней метке измерительного щупа, пускают двигатель и дают ему поработать 2 ... 3 мин на режиме холостого хода. Затем сливают промывочный смазочный материал, заливают в систему

соответствующий свежий смазочный материал и пускают двигатель на 3...5 мин. Через 5... 10 мин после останова двигателя контролируют уровень смазочного материала и при необходимости доливают его.

Для улучшения процесса промывки смазочной системы двигателя и экономного расходования промывочного смазочного материала используют специальные установки, которые соединяют с поддоном картера двигателя с помощью шланга и комплекта сменных штуцеров. Установка подает в двигатель промывочный смазочный материал, промывает смазочную систему, откачивает смазочный материал из картера и очищает его. Промывочный смазочный материал повторно используется после соответствующей очистки. Для очистки в установке предусмотрены: магнитная пробка; приемный фильтр; фильтры тонкой очистки и центробежного очистителя. Промывку смазочной системы проводят при работе двигателя на режиме холостого хода.

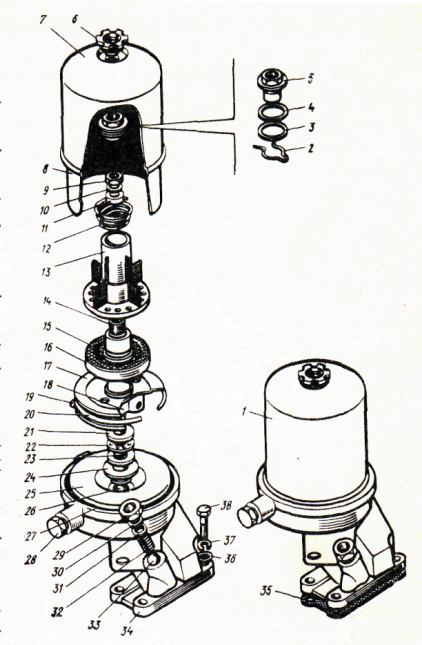

Для удаления масляных отложений из фильтра центробежной очистки останавливают двигатель и дают стечь смазочному материалу в течение 20 ... 30 мин. Затем отворачивают барашковую гайку 6 (рис. 3.2), снимают кожух 7 и отворачивают пробку 28. На корпус 17 центрифуги и крышку 8 корпуса центрифуги наносят метки. Отворачивают гайку 5, снимают крышку 8, пластмассовую вставку 13 со втулкой 14, сетчатый фильтр 16 и прокладку 15. Затем все детали смазочного фильтра промывают в керосине. При сильном засмолении сетчатого фильтра или при наличии разрывов сетки фильтр заменяют. Затем выполняют сборку фильтра в последовательности, обратной разборке. При сборке фильтра особое внимание обращают на состояние уплотнительных резиновых колец и установку прокладки кожуха 7. Метки на корпусе 17 центрифуги и крышке 8 корпуса при сборке совмещают. Работоспособность центрифуги оценивают по наличию и количеству отложений на корпусе за определенный пробег автомобиля.

Рис. 3.2. Детали полнопоточного фильтра центробежной очистки масла (центрифуги) двигателя ЗИЛ – 431410.

Контрольные вопросы.

Какие основные неисправности системы смазки двигателей внутреннего сгорания Вы знаете?

Какие работы выполняются при ЕО (ежедневном обслуживании) системы смазки двигателей?

Какие работы выполняются при ТО – 1 системы смазки двигателей?

Какие работы выполняются при ТО – 2 системы смазки двигателей?

Какие работы выполняются при СО системы смазки двигателей?

Как производится проверка уровня масла в поддоне картера двигателя?

Как производится замена масла в поддоне картера двигателя?

Как производится очистка и промывка центробежного фильтра очистки масла (центрифуги)?

План - конспект

проведения занятия по « Спецтехнологии».

Тема № 5. Техническое обслуживание автомобилей.

Тема урока № 71 – 72. Техническое обслуживание систем питания бензиновых двигателей.

Цель занятия: сформировать у учащихся основные понятия по техническому обслуживанию систем питания бензиновых двигателей.

Воспитательная цель: прививать учащимся добросовестное отношение к изучению излагаемого материала.

Тип занятия – урок изложения нового материала.

2.Основная часть занятия – 70 мин.

Учебные вопросы:

Основные неисправности системы питания бензиновых двигателей.

Основные работы, выполняемые при техническом обслуживании бензиновых двигателей.

1.Техническое состояние системы питания при эксплуатации изменяется. Воздушные и топливные фильтры постепенно засоряются. В результате ухудшается очистка воздуха и топлива, подача топливного насоса уменьшается. Состав горючей смеси на различных режимах работы двигателя изменяется вследствие засорений каналов и жиклеров и нарушения регулировок в карбюраторе.

Основными неисправностями системы питания карбюраторных двигателей являются: переобогащение или переобеднение горючей смеси; прекращение подачи топлива из бака и подтекание топлива.

Причины переобогащения горючей смеси следующие: высокий уровень топлива в поплавковой камере карбюратора; засорение воздушного фильтра; износ отверстий в топливных жиклерах карбюратора; засорение воздушных жиклеров карбюратора;

повреждение прокладок под жиклерами и распылителями; нарушение регулировки привода управления воздушной заслонкой (неполное ее открытие); повреждение поплавка карбюратора. Признаками переобогащения горючей смеси являются: появление темного дыма из выпускной трубы; вспышки («выстрелы») в глушителе; повышенный расход топлива; падение мощности двигателя.

Переобеднение горючей смеси может быть вызвано: подсосом воздуха через неплотности в местах крепления карбюратора и впускного трубопровода к головке цилиндров двигателя; низким уровнем топлива в поплавковой камере карбюратор засорением топливных жиклеров и каналов главного дозирующего устройства и системы холостого хода; засорением топливопровода и топливных фильтров; повреждением мембраны и неплотным прилеганием клапанов топливного насоса; неплотным креплением топливопроводов к штуцерам; нарушением работы впускного и выпускного клапанов в пробке топливного бака. Признаками переобеднения горючей смеси являются: перебои в работе двигателя; ухудшение его приемистости и падение мощности двигателя; вспышки («чихание») в карбюраторе.

Чтобы устранить переобогащение горючей смеси, нужно выполнить следующие работы в зависимости от причины неисправности: отрегулировать уровень топлива в поплавковой камере; промыть фильтрующий элемент воздушного фильтра и его корпус и заменить масло в ванне корпуса ; проверить и заменить неисправные топливные жиклеры; продуть воздушные жиклеры и каналы; заменить поврежденные прокладки;( отрегулировать привод управления воздушной заслонкой карбюратора; устранить негерметичность поплавка (например, пайкой).

Для устранения переобеднения горючей смеси надо выполнить следующие работы в зависимости от причины неисправности: подтянуть крепления карбюратора и впускного трубопровода; отрегулировать уровень топлива в поплавковой камере карбюратора; продуть сжатым воздухом топливные жиклеры и каналы; продуть сжатым воздухом топливопроводе; промыть топливные фильтры; заменить мембрану и добиться плотного прилегания клапанов топливного насоса; надежно закрепить топливопроводы к штуцерам; устранить неисправность клапанов в пробке топливного бака; отрегулировать карбюратор на малую частоту вращения коленчатого вала двигателя на режиме холостого хода.

При исправном зажигании двигатель не пускается по следующим причинам: отсутствии топлива в баке; засорении топливопроводов или фильтров; повреждении топливного насоса; неисправности впускного и выпускного клапанов в пробке топливного бака. Для устранения этих неисправностей необходимо: залить топливо в бак; продуть сжатым воздухом топливопроводы и промыть фильтры (фильтр-отстойник к фильтр тонкой очистки); отремонтировать топливный насос или привод к нему; устранить неисправность клапанов в пробке топливного бака.

2. Работы, выполняемые при ТО системы питания бензинового двигателя

Техническое состояние системы питания можно определить следующим образом: путем измерения расхода топлива и сопоставления его с контрольным расходом; по содержанию окиси углерода в отработавших газах; испытанием приборов системы питания на специальных установках.

При контрольном осмотре проверяют наличие подтеканий топлива, измеряют уровень топлива в баке (баках).

При ЕО проверяют крепление приборов системы питания, очищают их от грязи, пыли и масла, проверяют осмотром герметичность системы питания. При работе автомобиля в условиях повышенной запыленности воздуха снимают воздушный фильтр, разбирают, промывают в керосине, продувают сжатым воздухом, смачивают фильтрующие элементы в масле и дают стечь маслу. После сборки фильтр устанавливают на место, и в ванну корпуса заливают чистое масло двигателя доопределенного уровня. При необходимости бак (баки) заправляют топливом. При

ТО-1 проверяют работу двигателя при различной частоте вращения коленчатого вала и при необходимости регулируют карбюратор на устойчивую работу двигателя на режиме холостого хода, проверяют исправность привода управления карбюратором, сливают отстой из фильтра-отстойника и топливного бака, в холодное время года проверяют работу пускового подогревателя.

При ТО-2 проверяют: крепление и герметичность топливного бака (баков), соединений трубопроводов, карбюратора, топливного насоса; исправность привода управления карбюратором; полноту открытия и закрытия воздушной и дроссельных заслонок и при необходимости устраняют неисправности; уровень топлива в поплавковой камере карбюратора; работу топливного насоса; легкость пуска двигателя. Кроме того, снимают и промывают воздушный фильтр, фильтр-отстойник и фильтр тонкой очистки топлива, промывают клапаны в пробке заливной горловины топливного бака и продувают их сжатым воздухом, при необходимо промывают топливный бак, регулируют карбюратор.

При СО промывают топливный бак (баки) и продувают сжатым воздухом топливопроводы, проверяют уровень топлива в поплавковой камере карбюратора и, при необходимости, проводят его регулировку.

Регулировка частоты вращения коленчатого вала двигателя на режиме холостого хода обеспечивает устойчивую работу двигателя на режиме холостого хода при наименьшем расходе топлива. Регулировку следует проводить на работающем двигателе, прогретом до температуры охлаждающей жидкости 80 - 90 =С, при исправных приборах зажигания, нормальных зазорах между клапанами и толкателями и полностью открытой воздушной заслонке.

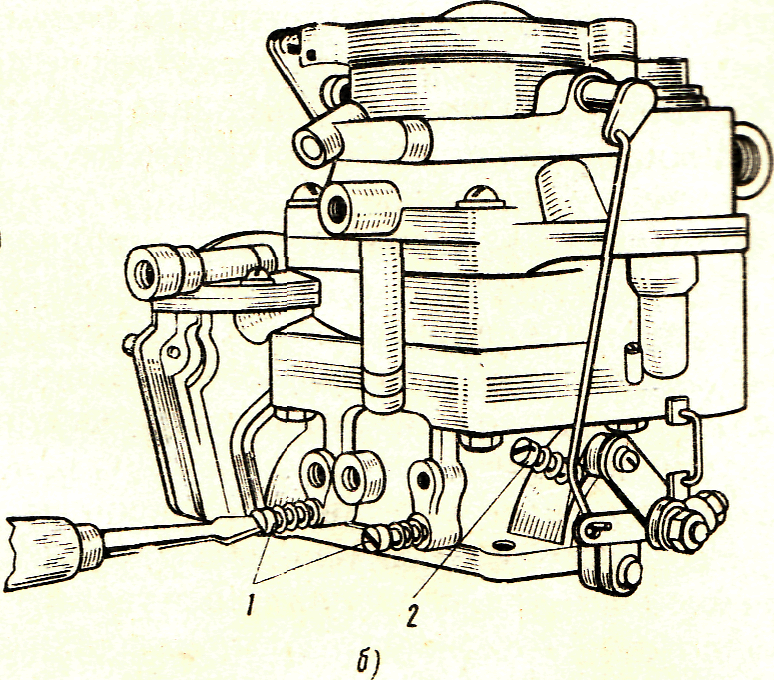

Регулировка (рис. 1) осуществляется винтами 1, изменяющими состав горючей смеси, и винтом 2, ограничивающим закрытие дроссельных заслонок.

Рис. 1. Регулировка карбюратора на частоту вращения коленчатого вала на режиме холостого хода:

1 — винт регулировки состава горючей смеси; 2 — винт, ограничивающий закрытие дроссельных заслонок.

Завертывая один винт 1(в двухкамерном карбюраторе), установить положение, при котором двигатель начнет работать с явными перебоями, после чего отвернуть его на пол-оборота. Затем проделать те же операции со вторым винтом 1. Упорным винтом 2 следует уменьшить частоту вращения коленчатого вала и повторить регулировку винтами 1, изменяющими состав горючей смеси. После двух-трех попыток удается найти правильное положение всех трех регулировочных винтов.

Проверка правильности регулировки карбюратора проводится нажатием на педаль привода дроссельных заслонок и затем резким отпусканием педали. Если двигатель не останавливается, регулировка проведена правильно. При останове двигателя частоту вращения коленчатого вала надо увеличить незначительным ввертыванием упорного винта 2. Правильно отрегулированный карбюратор должен обеспечить устойчивую работу исправного двигателя на режиме холостого хода при частоте вращения вала 450 - 500 оборотов в минуту.

ТО воздушного фильтра необходимо проводить, так как фильтр засоряется пылью, что приводит к падению мощности двигателя, нарушению состава горючей смеси и, следовательно, к перерасходу топлива

Воздушный фильтр необходимо периодически прочищать и вновь заправлять маслом. Воздушный фильтр двигателя автомобиля ЗИЛ- 130 очищают изнутри от грязи, масла и отстоя. Фильтрующий элемент промывают в чистом керосине или бензине, просушивают сжатым воздухом, смачивают чистым маслом для двигателя и дают стечь маслу. В ванну фильтра до установленного уровня заливают такое же масло. Затем фильтрующий элемент ставят на место.

ТО топливных фильтров состоит в периодическом сливе отстоя грязи и воды и промывке фильтрующего элемента в керосине, бензине или ацетоне с последующей продувкой сжатым воздухом.

ТО топливного насоса должно обеспечить надежную подачу насосом топлива от бака к карбюратору. Важное значение имеет подача насоса, максимальное давление нагнетания, разрежение при всасывании топлива и герметичность клапанов насоса.

По мере изнашивания деталей топливного насоса и его засорения постепенно уменьшается давление на всасывающей и напорной линиях, появляются неисправности во впускных и выпускных клапанах насоса.

ТО топливного насоса включает: периодическую очистку наружной поверхности от грязи и масла; промывку сетчатого фильтра; проверку крепления насоса к двигателю; проверку винтов крепления крышки насоса; проверку давления и разрежения, создаваемых насосом; проверку герметичности клапанов и подачи насоса.

Контрольные вопросы.

Какие основные неисправности системы питания бензиновых (карбюраторных) двигателей?

Какие работы выполняются при ежедневном обслуживании системы питания бензинового двигателя?

Какие работы выполняются при ТО -1 системы питания бензинового двигателя?

Какие работы выполняются при ТО -2 системы питания бензинового двигателя?

Какие работы выполняются при СО системы питания бензинового двигателя?

План – конспект

Тема урока. Сборка трансмиссии автомобиля.

Цель занятия: сформировать у учащихся основные понятия по техническому обслуживанию механизмов и агрегатов трансмиссии автомобилей.

Воспитательная цель: прививать учащимся добросовестное отношение к изучению излагаемого материала.

Тип занятия – урок изложения нового материала.

2.Основная часть занятия.

Учебные вопросы:

Основные неисправности механизмов и агрегатов трансмиссии автомобилей.

Основные работы, выполняемые при техническом обслуживании механизмов и агрегатов трансмиссии автомобилей.

1.Неумелое управление автомобилем, в первую очередь, отражается на состоянии трансмиссии. Резкие рывки, перегрузки механизмов во время работы, плохая смазка приводят к поломкам и неисправностям, выводящим надолго из строя автомобиль.

Неисправности сцепления. В механизме сцепления могут возникнуть неисправности: неполное включение (сцепление пробуксовывает) или неполное выключение (сцепление ведет), а также резкое включение сцепления. Неисправность сцепления затрудняет управление автомобилем и тем самым влияет на безопасность движения.

Когда сцепление пробуксовывает, крутящий момент от вала двигателя не полностью передается на ведущие колеса (особенно при движении автомобиля с грузом на подъеме).

С увеличением частоты вращения коленчатого вала двигателя при отпущенной педали сцепления автомобиль вовсе не трогается с места, либо скорость его увеличивается очень медленно; иногда автомобиль двигается рывками и в кабине ощущается запах горелых фрикционных накладок, ведомых дисков. Причины пробуксовывания сцепления: отсутствие зазора между подшипником муфты и рычагами включения при отпущенной педали сцепления, вследствие чего ведущий диск не полностью прижимается к ведомому; для устранения этой неисправности необходимо проверить и отрегулировать свободный ход педали сцепления; замасливание дисков сцепления; эта неисправность возникает при чрезмерной смазке подшипника муфты выключения сцепления при протекании смазки через задний коренной подшипник коленчатого вала; в этом случае сила трения резко уменьшается и диски*проскальзывают. Для устранения этой неисправности сцепление нужно разобрать, тщательно промыть, а фрикционные накладки зачистить стальной щеткой или рашпилем; износ фрикционных накладок; если износ накладок невелик, неисправность устраняется регулировкой свободного хода педали сцепления; при большом износе накладок их необходимо заменить новыми; поломка или ослабление нажимных пружин; пружины необходимо заменить.

Сцепление не полностью выключается. Признаком данной неисправности является включение передачи, сопровождающееся резким металлическим скрежетом шестерен коробки передач, причем не исключена возможность их поломки. Такая неисправность сцепления может возникнуть по следующим причинам: большой зазор между упорным подшипником муфты выключения и внутренними концами рычажков выключения; устраняют эту неисправность регулировкой свободного хода педали сцепления; перекос или коробление ведомых дисков и как следствие — неодинаковый зазор между дисками (а в отдельных местах отсутствие зазора); эта неисправность чаще всего возникает при перегреве сцепления после пробуксовки и устраняется заменой покоробленных дисков;

обрыв фрикционных накладок, в результате чего оборванная накладка заклинивается между ведомым и ведущим дисками и не позволяет полностью выключить сцепление; сцепление необходимо разобрать и заменить накладки; перекос нажимного диска; при выключении сцепления ведущий диск частично продолжает прижиматься к ведомому диску. Такая неисправность возникает, когда внутренние концы рычагов выключения сцепления находятся не в одной плоскости; в этом случае необходимо отрегулировать положение рычагов выключения сцепления.

Сцепление резко включается несмотря на медленное и плавное отпускание педали; автомобиль трогается с места рывком. Такая неисправность может быть в случае заедания муфты выключения на направляющей втулке. При отпускании педали сцепления муфта будет передвигаться по втулке неравномерно, когда сила пружин преодолеет заедание муфты, она быстро передвинется, резко освободив рычаги выключения, и диски быстро сожмутся. Резкое включение сцепления может быть вызвано также мелкими трещинами на ведущих дисках после большого их перегрева. Для устранения указанных неисправностей требуется замена соответствующих деталей.

Неисправности коробки передач и раздаточной коробки. В коробке передач может возникать ряд неисправностей: выкрашивание или поломка зубьев шестерен, самопроизвольное выключение передач, шум шестерен при работе, одновременное включение двух передач и затрудненное включение передач. Все это ухудшает условия безопасного движения.

Выкрашивание и поломка зубьев шестерен могут произойти в результате резкого трогания с места груженого автомобиля, при неумелом включении передач и при неисправном сцеплении. Работа коробки передач с поломанными зубьями шестерен недопустима, так как это может привести к разрушению всей коробки.

Самопроизвольное выключение передач возможно вследствие неравномерного износа зубьев шестерен и муфт синхронизатора, неполного зацепления шестерен и износа фиксирующего устройства.

Шум шестерен при включении передач происходит из-за неисправности или неправильной регулировки сцепления и неумелого включения. Сильный шум шестерен при движении вызывается отсутствием смазки, большим износом шестерен или подшипников.

Одновременное включение двух передач происходит в результате износа шариков или стержня замков.

Затрудненное включение передач бывает из-за засорения или коррозии отверстий под ползуны, заедания шариков в каналах фиксаторов, износа подшипников и ступиц шестерен, что приводит к их перекосу. Масло вытекает из коробки передач при повреждении прокладок, износе сальников и появлении трещин. Водитель сам может заменить прокладку, прочистить отверстие под ползуны и фиксаторы и долить масло в картер коробки передач. Остальные неисправности устраняются в мастерской восстановлением или заменой деталей.

Неисправности карданной и главной передач, дифференциала и полуосей. В результате эксплуатации автомобиля в карданной передаче возможны износ подшипников, крестовин кардана и скользящей шлицевой муфты, изгиб или скручивание карданного вала. Разъединение карданного вала может привести к аварии.

В главной передаче и дифференциале возможны: износ или поломка зубьев шестерен; износ крестовины дифференциала и лодшип-ников; износ или повреждение сальников; подтекание масла в соединениях картера заднего моста. В полуосях возможно их скручивание, износ шлицев, ослабление крепления гаек фланца полуоси к ступице или обрыв шпилек. Признаком неисправности карданной передачи являются рывки и удары при трогании автомобиля с места или переключении передач на ходу. Биение вала при вращении свидетельствует о том, что вал погнут.

Неисправности главной передачи внешне проявляются значительным шумом в картере заднего моста при движении автомобиля.

Неисправности карданной передачи устраняют восстановлением или заменой изношенных деталей. Погнутый вал необходимо править. Небольшие зазоры в подшипниках и между зубьями главной передачи устраняют регулировкой, которую должны выполнять опытные механики. При больших износах деталей главной передачи и дифференциала их необходимо заменить.

Износ сальников полуосей может привести к попаданию смазки в тормозные барабаны и отказу работы тормозов, поэтому изношенные сальники нужно заменить. В случае поломки зубьев шестерен главной передачи и дифференциала самостоятельное движение автомобиля невозможно.

2.Основные работы по техническому обслуживанию сцепления.

ЕО. Проверить действие механизма сцепления путем трогания автомобиля с места и переключения передач при движении.

ТО-1. Проверить свободный ход педали (и, если нужно, отрегулировать его), состояние и крепление оттяжной пружины. Смазать (по графику смазки) валик педали сцепления и подшипник муфты выключения сцепления. Проверить работу сцепления.

ТО-2. Проверить полный и свободный ход педали сцепления и действие оттяжной пружины, работу привода сцепления и при необходимости отрегулировать сцепление и привод.

Подшипник муфты выключения сцепления на автомобилях ГАЗ-53А и ЗИЛ-130 первых выпусков смазывают из масленки, наполненной консистентной смазкой, для чего необходимо завернуть на два-три оборота крышку масленки. На автомобилях ЗИЛ-130 (последних выпусков) в подшипник муфты выключения сцепления смазку закладывают на заводе и при эксплуатации не добавляют. Неисправности сцепления затрудняют управление автомобилем, отвлекают водителя от наблюдения за дорогой, создают помехи в движении других транспортных средств.

Основные работы по техническому обслуживанию коробки передач и раздаточной коробки.

ЕО. Проверить работу коробки передач при движении.

ТО-1. Проверить и при необходимости подтянуть крепление коробки передач, при необходимости долить масло до уровня. Проверить работу коробки передач после обслуживания.

ТО-2. Провести углубленный осмотр коробки передач. Проверить и при необходимости подтянуть крепление коробки передач к картеру сцепления и крышки картера коробки передач. Проверить и при необходимости подтянуть крепление крышки подшипников ведомого и промежуточного валов. Долить или заменить масло в картере коробки передач (по графику смазки). Замену масла, смазку узлов и сочленений необходимо выполнять при неработающем двигателе. Если водитель или слесарь находится под автомобилем, то в кабине (на рулевом колесе) должна быть вывешена табличка «Двигатель не пускать!» Автомобиль должен быть надежно заторможен, чтобы он не мог самопроизвольно сдвинуться с места.

Основные работы по техническому обслуживанию карданной и главной передач, дифференциала.

ЕО. Проверить работу карданной и главной передач при движении автомобиля.

ТО-1. Проверить и при необходимости закрепить фланцы карданных сочленений и полуосей. Закрепить крышки картера главной передачи. Проверить уровень масла в картере ведущего моста и, если нужно, долить. Смазать карданные сочленения и подвесной подшипник (по графику смазки).

ТО-2. Проверить наличие люфта в карданных сочленениях. Закрепить фланцы полуосей, карданов и опорный подшипник к раме. Проверить герметичность соединений ведущего моста. Проверить уровень или заменить масло в картере ведущего моста. Смазать шлицевую муфту карданной передачи (по графику смазки). Крестовины карданов смазывают летним или зимним трансмиссионным автотракторным маслом согласно карте смазки (в последних выпусках автомобилей ЗИЛ - 431410 и КамАЗ консистентной смазкой 158 или УС-1) при помощи шприца с наконечником через масленку до тех пор, пока масло не начнет выходить из отверстия,

закрытого клапаном с противоположной от масленки стороны (у автомобилей ЗИЛ - 431410 последних выпусков и у КамАЗа — из-под сальников всех четырех крестовин). Шлицевую муфту карданной передачи смазывают смазкой УС-1 или 1-13 (ГАЗ-53А и ЗИЛ-130) при каждом третьем ТО-2. Смазку в шлицевую муфту следует подавать в умеренном количестве для предотвращения выдавливания заглушки. В автомобилях ГАЗ-53А промежуточный опорный подшипник необходимо смазывать смазкой 1-13 при каждом ТО-1, а в ЗИЛ-130 — при втором ТО-1. На пыльных и грязных дорогах сроки смазки сокращаются вдвое.

Для смазки главной передачи автомобилей ЗИЛ- 431410 применяют летнее и зимнее автотракторное трансмиссионное масло (ТАп-15, ТАп-10), ГАЗ-53А — масло ТС-14,5 с присадкой «Хлорэф-40», КамАЗ — ТСп-15к или ТАп-15В.

Уровень масла в картере ведущего моста проверяют после 3000 км пробега. Уровень масла должен быть у кромки наливного отверстия. Масло в картере ведущего моста меняют согласно карте смазки и при изменении сезона работы. Длительная работа главной передачи и опорных подшипников в значительной степени зависит от качества и чистоты масел. Не допускается применение других масел. Перед заливкой свежего масла картер ведущего моста предварительно нужно промыть жидким маслом или керосином. Для этого после слива отработавшего масла (масло следует сливать нагретым сразу же после работы) в картер заливают 2—3 л жидкого масла или керосина, поднимают ведущий мост на козлы, пускают двигатель и, включив прямую передачу, дают поработать 1—2 мин, после чего сливают масло или керосин, плотно закрывают пробку сливного отверстия и заливают свежую смазку по уровню заливного, (контрольного) отверстия. В картер заднего моста автомобилей заливают масло в количестве: ЗИЛ- 431410 — 4,5 л, ГАЗ - 53А — 8,2 л, КамАЗ — 6 л в каждый ведущий мост.

Контрольные вопросы.

Перечислите основные неисправности сцепления.

Перечислите основные неисправности коробок передач и раздаточных коробок.

Перечислите основные неисправности карданных передач, главных передач и дифференциалов.

Перечислите основные работы, проводимые при техническом обслуживании сцепления.

Перечислите основные работы, проводимые при техническом обслуживании коробок передач и раздаточных коробок.

Перечислите основные работы, проводимые при техническом обслуживании карданных передач, главных передач и дифференциалов.

План - конспект

Тема урока. Сборка ходовой части и механизмов управления автомобиля.

Цель занятия: сформировать у учащихся основные понятия по техническому обслуживанию механизмов и деталей ходовой части автомобилей.

Воспитательная цель: прививать учащимся добросовестное отношение к изучению излагаемого материала.

Тип занятия – урок изложения нового материала.

Основная часть занятия – ___ мин.

Учебные вопросы:

Основные неисправности механизмов и деталей ходовой части автомобилей.

Основные работы, выполняемые при техническом обслуживании механизмов и деталей ходовой части автомобилей.

1.Неисправности ходовой части.

В результате перегрузки и неосторожной езды рама может погнуться, в ней могут появиться трещины и расшатываться заклепки. Раму ремонтируют в мастерской, погнутую раму правят, расшатавшиеся заклепки и детали рамы, имеющие трещины, заменяют.

К основным неисправностям передней и задней осей относятся: погнутость передней оси, износ шкворней и шкворневых втулок, неправильная регулировка или износ подшипников, поломка подшипников, разработка мест посадки обойм подшипников, срыв резьбы шпилек полуосей. Погнутая передняя ось, изношенные шкворни и втулки, неправильная регулировка или износ подшипников ступиц колес приводят к неправильной установке колес, в результате чего затрудняется управление автомобилем и

повышается износ шин, что отрицательно сказывается на безопасности движения, погнутую ось необходимо править, изношенные шкворни, втулки и подшипники колес заменить.

Подшипники передних колес регулируют в следующей последовательности: поднимают и устанавливают на козлы переднюю ось, снимают колесо, отвертывают колпак, расшплинтовывают и отвертывают гайки, снимают ступицы, промывают и осматривают подшипники (если есть трещина или значительный износ, подшипники заменяют), наполняют ступицу смазкой и устанавливают на место, устанавливают шайбу и завертывают гайку до отказа, а затем отвертывают на 1/8 оборота. Колесо должно вращаться свободно, без заедания и не иметь люфта. После проверки гайку шплинтуют и завертывают колпак.

На грузовых автомобилях подшипники задних колес регулируют в той же последовательности за исключением того, что вместо колпака нужно отвернуть гайки шпилек полуосей и вынуть полуоси, а вместо удаления шплинта нужно отвернуть контргайку и вынуть стопорную шайбу. Неисправные ступицы колес сдают в ремонт или заменяют новыми. Езда с неисправными ступицами может привести к аварии.

В результате длительной работы листы рессоры частично теряют упругость, изнашиваются пальцы и втулки. При неосторожной езде ломаются листы рессор. Рессоры, потерявшие упругость, прогибаются больше обычного, в результате чего покрышки трутся о кузов и быстро изнашиваются. Кроме того, такие рессоры легко ломаются.

Движение автомобиля с поломанной рессорой может привести к перекосу моста и затруднению управления. Рессору, потерявшую упругость или с поломанными листами, заменяют.

В амортизаторе изнашиваются сальники, шарнирные соединения, клапаны и пружины. В результате износа сальников жидкость вытекает и работа амортизатора резко ухудшается. Неисправный амортизатор нужно сдать в ремонт.

В результате неосторожной езды в колесах могут быть погнуты диски или ободья. При незатянутых шпильках и гайках колес отверстия дисков под шпильки крепления изнашиваются и диски приходят в негодность. Неисправные колеса сдают в ремонт. Езда с неисправными колесами опасна.

Неисправности шин. Пробоины или проколы покрышек острыми предметами, расслоение каркаса, отслоение протектора, разрушение бортового кольца, прокол или разрыв камер — все эти дефекты, как правило, результат неосторожной езды, несоблюдения норм давления воздуха в шинах и невыполнения правил обслуживания автомобильных шип Для ремонта шин в пути на автомобиле должна быть аптечка.

Поврежденную шину необходимо снять и тщательно проверить. Застрявшие гвозди и другие предметы нужно удалить. При больших пробоинах в покрышке необходимо поставить манжету, изготовленную из двух-трех слоев куска каркаса утильной покрышки или из куска ободной ленты. Поврежденную покрышку по возвращении в гараж нужно сдать в ремонт. Для восстановления протектора принимают шины, не имеющие расслоения каркаса и сквозных пробоин. Чтобы обнаружить небольшие проколы камеры, ее накачивают воздухом и погружают в воду. В месте повреждения будут выходить пузырьки воздуха.

Проколы или небольшие повреждения в пути можно заделать заплатой из резины. Участок камеры в радиусе 20...30 мм вокруг повреждения зачищают рашпилем или стальной щеткой и накладывают заплаты из сырой резины, накладывают чашечку с вулканизационным брикетом и зажимают струбциной (рис. 1). Брикет разрыхляют и зажигают, после полного сгорания брикета через 10… 15 мин отвертывают винт струбцины и вынимают камеру.

Рис. 1. Вулканизация камеры.

Временное заклеивание проколов камеры при отсутствии вулканизационных брикетов можно выполнить заплатой из утильной камеры, используя резиновый клей. Края заплаты срезают на конус. Заплату и участок камеры вокруг повреждения тщательно зачищают рашпилем или стальной щеткой, удаляют пыль, промывают бензином и просушивают, затем дважды промазывают резиновым клеем и просушивают после каждой промазки в течение 15. ..20 мин. После просушки заплату накладывают на поврежденный участок и прикатывают.

Неисправности наружной или внутренней резьбы вентиля исправляют плашкой или метчиком, а неисправный золотник заменяют. Вентиль должен быть закрыт колпачком для предохранения от попадания грязи.

2.Основные работы по техническому обслуживанию ходовой части.

ЕО. Проверить осмотром состояние рамы, рессор, подрессорников, амортизаторов, колес.

ТО-1. Проверить и, если нужно, отрегулировать подшипники ступиц колес; проверить и, если нужно, закрепить стремянки, пальцы рессор и гайки колес. Смазать (по графику смазки) пальцы рессор и шкворни поворотных цапф. Проверить состояние передней подвески автомобиля.

ТО-2. Проверить осмотром состояние балки переднего моста. Проверить и, если нужно, отрегулировать величину схождения

передних колес. При интенсивном износе шин проверить углы наклона шкворней и угол поворота передних колес. Проверить, нет ли перекоса переднего и заднего мостов (визуально).

Проверить состояние рамы и буксирного устройства, состояние рессор, закрепить хомутики рессор, стремянки, пальцы рессор.

Проверить состояние амортизаторов, дисков и ободьев колес.

Смазать (по графику смазки) шкворни поворотных цапф и пальцы рессор. Снять ступицы, промыть, проверить состояние подшипников и, заменив смазку, отрегулировать подшипники колес.

Схождение колес проверяют при помощи линейки или на стенде. Для проверки схождения колес линейкой автомобиль устанавливают на осмотровую канаву так, чтобы положение колес соответствовало движению по прямой. Линейкой замеряют расстояние между шинами или ободьями колес сзади передней оси; линейку размещают ниже оси колес (на высоте цепочек линейки) и отмечают мелом точки касания. Затем автомобиль перекатывают так, чтобы точки, отмеченные мелом, установились на той же высоте спереди, и опять замеряют. Цифра, указывающая разницу между первым и вторым замерами, является величиной схождения колес.

Во время осмотра, технического обслуживания и ремонта ходовой части необходимо выполнять правила техники безопасности. При установке рессор нельзя допускать проверки совпадения отверстий в рессоре и ушках кронштейна пальцами рук, так как это может привести к травме. Во время сборки рессоры после смазки нужно правильно закрепить ее в тисках, чтобы листы, распрямляясь, не нанесли травмы,

Основные работы по техническому обслуживанию шин.

ЕО. Очистить шины от грязи и проверить их состояние.

ТО-1. Проверить состояние шин, удалить посторонние предметы, застрявшие в протекторе и между сдвоенными шинами, давление воздуха в шинах и, если нужно, подкачать в них воздух.

ТО-2. Осмотреть шины, удалив застрявшие предметы в протекторе. Проверить давление воздуха и привести его к норме. Переставить колеса в соответствии со схемой. Поврежденные шины сдать в ремонт. Исправность шин является обязательным условием безопасной работы водителя на линии. Отсутствие протекторного рисунка ухудшает тормозные возможности автомобиля, поэтому запрещается использовать шины с изношенным рисунком протектора.

Обязательным условием эксплуатации автомобиля является также надежность шин. Пробоины, а также загнивший каркас могут привести к разрыву шины при движении автомобиля и аварии. Езда на полуспущенных шинах, помимо их быстрого износа, является опасной из-за увода автомобиля в сторону.

Контрольные вопросы.

Перечислите основные неисправности рамы.

Перечислите основные неисправности рессор.

Перечислите основные неисправности амортизаторов.

Перечислите основные неисправности колес и шин.

Перечислите основные работы, проводимые при ЕО ходовой части автомобилей.

Перечислите основные работы, проводимые при ТО - 1 ходовой части автомобилей.

Перечислите основные работы, проводимые при ТО - 2 ходовой части автомобилей.

Перечислите основные работы, проводимые при ЕО, ТО – 1 и ТО – 2 шин автомобилей.

План - конспект

Тема урока. Ремонт рулевого управления.

Цель занятия: сформировать у учащихся основные понятия по техническому обслуживанию механизмов и приборов рулевого управления автомобилей.

Воспитательная цель: прививать учащимся добросовестное отношение к изучению излагаемого материала.

Тип занятия – урок изложения нового материала.

Основная часть занятия – ___ мин.

Учебные вопросы:

Основные неисправности рулевого управления.

Основные работы, выполняемые при техническом обслуживании механизмов и приборов рулевого управления автомобилей.

1.Рулевой механизм и рулевой привод могут иметь следующие основные неисправности: повышенный свободный ход рулевого колеса и суммарный зазор в рулевом управлении; значительные усилия для поворота рулевого колеса после устранения зазора; относительные перемещения деталей; погнутость рулевых тяг; подтекание смазочного материала из картера рулевого механизма; нарушение регулировок механизма.

Для гидроусилителя рулевого колеса характерны: ослабление натяжения ремня привода насоса; понижение уровня смазочного материала в бачке насоса; попадание воздуха в систему; заедание золотника клапана управления или перепускного клапана.

Если рулевое управление не отвечает заданным требованиям, то определяют и устраняют причины неисправности. Для этого проверяют следующее: зазоры в шарнирах рулевых тяг; износ втулок или шкворней поворотных цапф; надежность крепления картера рулевого механизма к раме автомобиля; затяжку гаек

шаровых пальцев и рычагов поворотных кулаков, клиньев карданного вала рулевого управления; зазоры в его шлицевом соединении; регулировку подшипников передних колес; натяжение ремня привода насоса гидроусилителя; регулировку бокового зазора в зацеплении червяка с роликом (поршня с зубчатым сектором), отсутствие осевого перемещения рулевого колеса или колонки.

Значительные усилия для поворота рулевого колеса, заедания в рулевом механизме, скрип и стуки в зацеплении механизма появляются при неправильной регулировке зацепления рабочей пары или подшипников червяка, разрушении подшипников рулевого вала, отсутствии смазочного материала. Подтекание смазочного материала из картера рулевого механизма происходит вследствие ослабления крепления крышки картера рулевого механизма, повреждения сальника и прокладки.

Исправная работа гидроусилителя рулевого управления зависит от уровня смазочного материала в бачке и давления, развиваемого насосом во время работы двигателя. Натяжение ремня привода насоса гидроусилителя и уровень смазочного материала в резервуаре гидросистемы должны соответствовать требованиям руководства по эксплуатации автомобиля.

Крепление деталей, узлов и механизмов рулевого управления проверяют по относительному перемещению сопряженных деталей и прямым опробованием затяжки гаек. Не допускаются не предусмотренные конструкцией ощутимые перемещения узлов рулевого управления относительно кузова (шасси, кабины) автомобиля. Резьбовые соединения должны быть затянуты и надежно зафиксированы. Соединения элементов гидросистемы усилителя должны быть герметичны.

Работы, выполняемые при ТО рулевого управления

При ЕО внешним осмотром рулевого управления выявляют отказы и неисправности. Проверяют свободный ход рулевого колеса, состояние ограничителей максимальных углов поворота управляемых колес и крепление сошки. При работающем двигателе проверяют зазор в шарнирах гидроусилителя и рулевых тягах, работу рулевого управления и герметичность его гидроусилителя.

При ТО-1 дополнительно к контрольным операциям ЕО проверяют: крепление и шплинтовку гаек сошки, шаровых пальцев, рычагов поворотных цапф; состояние шкворней и стопорных шайб гаек; свободный ход рулевого колеса и шарниров рулевых тяг; затяжку гаек клиньев карданного вала рулевого управления; герметичность системы усилителя рулевого управления и уровень смазочного материала в бачке гидроусилителя, при необходимости доливают его.

При ТО-2 дополнительно к операциям ТО-1 проверяют: углы установки передних колес и при необходимости их регулируют; зазоры рулевого управления, шарниров рулевых тяг и шкворневых соединений; крепление клиньев шкворней, картера рулевого механизма, рулевой колонки и рулевого колеса; состояние цапф поворотных кулаков и упорных подшипников; крепление и герметичность узлов и деталей гидроусилителя рулевого управления; состояние и крепление карданного вала рулевого управления. При необходимости подтягивают крепления и устраняют выявленные неисправности.

При СО помимо операций ТО-2 осуществляют сезонную замену смазочного материала в картерах механизмов рулевого управления.

Внешний контроль технического состояния деталей рулевого управления и их соединений осуществляют путем непосредственного осмотра и опробования нагрузкой. Для осмотра деталей, недоступных наблюдению сверху, автомобиль устанавливают над смотровой ямой, на эстакаду или на подъемник таким образом, чтобы колеса находились под нагрузкой.

При контроле крепления рулевого колеса и колонки к рулевому колесу прикладывают знакопеременные усилия в направлении оси рулевого вала и плоскости колеса перпендикулярно к колонке, а также покачивают колесо во всех направлениях. При этом не допускают осевое перемещение или качание рулевого колеса, колонки, стуки в узлах рулевого управления.

При проверке крепления картера рулевого механизма, рычагов поворотных цапф, отсутствия проскальзывания оплетки рулевого колеса вдоль обода рулевое колесо покачивают около нейтрального положения на 40 ... 60° в каждую сторону.

Проскальзывание оплетки контролируют в нескольких местах обода, удаленных от спиц, при качании рулевого колеса одной рукой. Поперечное сечение обода рулевого колеса с надетой на него оплеткой измеряют в нескольких местах с наибольшим утолщением оплетки.

Состояние рулевого привода и надежность фиксации соединений проверяют, кроме того, приложением знакопеременной нагрузки непосредственно к деталям привода и выборочным опробованием затяжки отдельных элементов крепления.

Работу ограничителей поворота оценивают визуально при поворотах управляемых колес до упора в каждую сторону.

Герметичность соединений системы гидроусилителя рулевого привода контролируют при работе двигателя с повышенной частотой вращения коленчатого вала и удержанием рулевого колеса в крайних положениях в течение 3 ... 5 с, а также при свободном положении рулевого колеса. Недопустимо подтекание смазочного материала или каплеобразование. Следы смазочного материала (запотевание) соединений не являются браковочным признаком. Не допускается самопроизвольный поворот рулевого колеса автомобилей с гидроусилителем рулевого привода от нейтрального положения к крайним.

Контроль отсутствия блокировки рулевого управления до извлечения ключа зажигания из положения «рулевое управление блокировано» выполняют при покачивании рулевого колеса около положения, в котором оно запирается.

Проверку уровня смазочного материала в бачке насоса гидроусилителя рулевого управления автомобилей КамАЗ выполняют указателем, вмонтированным в пробку заливной горловины бачка. Передние колеса при этом должны стоять прямо. Перед снятием пробки ее вытирают вместе с заливной горловиной. Уровень смазочного материала должен быть между метками на указателе. Доливают смазочный материал при необходимости во время работы двигателя на минимальной частоте вращения коленчатого вала.

Смазочный материал заливают через воронку с двойной сеткой и заливной фильтр, установленный в горловине бачка.

Суммарный зазор в рулевом управлении автомобиля проверяют на снаряженном автомобиле (без груза). Шины колес должны быть чистыми и сухими, давление в них должно соответствовать норме. Управляемые колеса устанавливают в нейтральное положение на сухой, ровной, асфальто- или цементобетонной поверхности. На рулевое колесо наносят метку, определяющую его нейтральное положение. На автомобилях с гидроусилителем рулевого привода зазор измеряют при работающем двигателе.

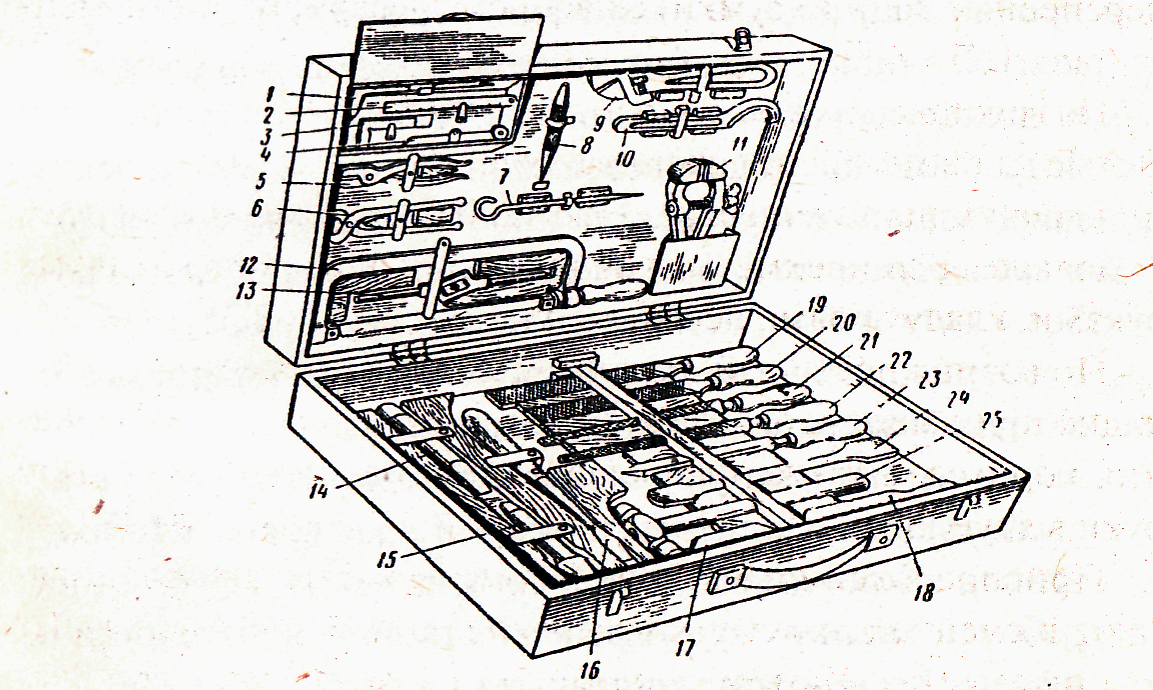

Суммарный зазор в рулевом управлении определяют с помощью динамометра – зазоромера (рис. 1). Стрелку 2 закрепляют на рулевой колонке с помощью захватов /, а динамометр — на ободе рулевого колеса захватами 4.

К нагрузочному устройству динамометра 5 поочередно в обоих направлениях прикладывают определенное усилие. При этом на шкале 3 угломерного устройства определяют фиксированные положения рулевого колеса.

Рис. 1. Динамометр – люфтомер.

При повороте управляемых колес фиксируют положение рулевого колеса, соответствующее моменту начала их поворота. Изменение усилий на ободе рулевого колеса при повороте управляемых колес в любом направлении должно происходить без рывков и заеданий. Суммарный зазор в рулевом управлении определяют по результатам двух или более измерений.

Суммарный зазор в рулевом управлении не должен превышать предельных значений, указанных в табл. 1.

Таблица 1. Предельные значения суммарного люфта в рулевом управлении.

| №№ п/п | Параметры | Легковой | Автобус | Грузовой |

| 1. 2. 3. | Собственная масса автомобиля, приходящаяся на управляемые колеса, т Усилие по шкале динамометра, Н Предельные значения люфта в град. | До 1,6 7, 35 10 | До 1, 6 До 3, 86 Св. 3, 86 7,35

20 | До 1, 6 До 3, 86 Св. 3, 86 7,35

25 |

Значения усилий по шкале динамометра приведены для расчетного значения плеча их приложения, равного половине диаметра средней линии обода рулевого колеса. Предельное значение суммарного зазора для автомобилей, снятых с производства, не должно превышать 25°. Для автобусов и грузовых автомобилей, созданных на базе агрегатов легковых автомобилей, предельное значение суммарного зазора должно быть не более 10° при усилии по шкале динамометра 7,35 Н.

Регулировка рулевого механизма зависит от его конструкции. На автомобилях ГАЗ-53-12 и ГАЗ-24-10 применяется передача типа глобоидальный червяк - трехгребневый ролик, а на автомобилях ЗИЛ-431410 и КамАЗ — передача типа сектор и рейка—поршень.

Зазор в зацеплении червяка с роликом автомобиля ГАЗ-53-12 регулируют, не снимая рулевой механизм с автомобиля. Для устранения осевого перемещения червяка механизм снимают.

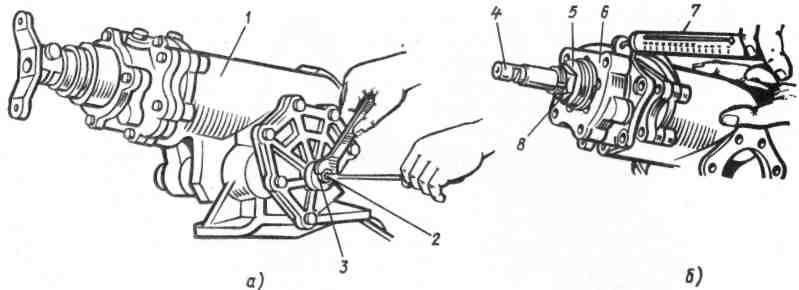

Перед регулировкой нужно проверить отсутствие осевого перемещения червяка. Для этого следует, приложив палец к ступице рулевого колеса и рулевой колонке, повернуть рулевое колесо посредством вала 6 (см. рис. 2) на небольшой угол вправо и влево. При наличии осевого перемещения червяка / палец будет ощущать осевое перемещение ступицы рулевого колеса 13 относительно кожуха рулевой колонки 5.

Устраняют осевое перемещение червяка после снятия рулевого механизма с автомобиля в такой последовательности:

- ослабляют болты крепления нижней крышки картера 7 и сливают смазочный материал;

- снимают нижнюю крышку 3 картера и вынимают тонкую регулировочную бумажную прокладку 2;

- устанавливают крышку картера на место и проверяют подшипники червяка на продольное перемещение. Если зазор не устранен, то снимают толстую прокладку 2 крышки картера, а тонкую ставят на место;

- после устранения зазора проверяют усилие на ободе колеса, необходимое для его вращения. Проверку проводят при вынутом вале 10 сошки. Усилие при этом не должно превышать 3 ... 5 Н;

- ставят на место вал 10 сошки с роликом 8 и крышку вала сошки с подшипником и регулируют зацепление ролика 8 с червяком /. Зазор на нижнем конце сошки при нейтральном положении колес не должен превышать 0,3 мм.

Контроль осевого зазора после регулировки рулевого механизма выполняют при отсоединенной от сошки продольной рулевой тяге с использованием индикаторного приспособления.

Рис. 2. Регулировка рулевого механизма автомобиля ГАЗ – 53 А.

1 – глобоидальный червяк; 2 – прокладка для регулировки осевого зазора в подшипниках червяка; 3 – нижняя крышка картера; 4 – роликовые конические подшипники; 5 – рулевая колонка; 6 – рулевой вал; 7 – картер рулевого механизма; 8 – трехгребневый ролик; 9 – регулировочный винт; 10 – вал рулевой сошки; 11 – стопорная шайба; 12 – колпачковая гайка; 13 – рулевое колесо.

При регулировке зацепления червяка с роликом выполняют следующее:

- отворачивают колпачковую гайку 12 рулевого механизма и снимают спопорную шайбу 11;

-поворачивают ключом регулировочный винт 9 по часовой стрелке ДО устранения зазора;

- проверяют усилие на ободе рулевого колеса, требуемое для поворота его относительно среднего положения;

- вращением регулировочного винта доводят усилие поворота рулевого колеса до 16 ... 22 Н;

- надевают стопорную шайбу. Если одно из отверстий в стопорной шайбе 11 не совпадает со штифтом, то регулировочный винт вращают настолько, чтобы штифт попал в отверстие. При этом усилие поворота рулевого колеса не должно быть больше предельного;

- устанавливают колпачковую гайку 12 и снова проверяют зазор на конце рулевой сошки;

- вставляют шаровой палец в отверстие сошки, наворачивают гайку и зашплинтовывают ее.

Для контроля правильности регулировки зацепления червяка рулевое колесо поворачивают из одного крайнего положения в другое. При этом рулевой механизм должен вращаться свободно, без заеданий.

При регулировке как осевого перемещения червяка, так и бокового зазора в зацеплении не следует слишком сильно затягивать детали, так как чрезмерная затяжка подшипников 4 червяка и зацепления червяка с роликом приводят к повышенному износу рабочих поверхностей. При чрезмерно затянутом механизме рулевое колесо не будет возвращаться самостоятельно в среднее положение после выхода автомобиля из поворота.

Для регулировки рулевого механизма автомобиля ЗИЛ-431410 ослабляют контргайку 3 (рис. 3) регулировочного винта 2. Затем вращением винта смещают вал рулевой сошки в осевом направлении до получения нормального усилия на ободе рулевого колеса. При вращении винта по часовой стрелке усилие будет увеличиваться, а против часовой стрелки — уменьшаться.

Для регулировки рулевого механизма автомобиля ЗИЛ-431410 ослабляют контргайку 3 (рис. 3) регулировочного винта 2. Затем вращением винта смещают вал рулевой сошки в осевом направлении до получения нормального усилия на ободе рулевого колеса. При вращении винта по часовой стрелке усилие будет увеличиваться, а против часовой стрелки — уменьшаться.

Рис. 3. Регулировка рулевого механизма автомобиля ЗИЛ – 431410.

а – регулировка зацепления поршня – рейки с зубчатым сектором; б – затяжка упорного подшипника.

картер рулевого механизма; 2 – регулировочный винт; 3 – контргайка; 4 – рулевой вал; 5 – упорный подшипник; 6 – корпус клапанов; 7 – динамометр; 8 – регулировочная гайка.

Затягивают упорный подшипник 5 рулевого вала при отсоединенном карданном вале вращением регулировочной гайки 8, предварительно отогнув кромку стопорной шайбы. Подтягивая гайку, вал 4 вращают в обе стороны. Этим обеспечивают требуемое усилие вращения рулевого вала, контролируемое динамометром 7, прикрепляемом к корпусу 6 клапанов. После окончания регулировки для предотвращения самоотвертывания необходимо вдавить кромку стопорной шайбы в паз рулевого вала.

Контрольные вопросы.

Какие основные неисправности рулевого управления Вы знаете?

Какие основные работы выполняются при ЕО рулевых управлений?

Какие основные работы выполняются при ТО - 1 рулевых управлений?

Какие основные работы выполняются при ТО – 2 рулевых управлений?

План - конспект

Тема урока . Ремонт тормозной системы автомобилей.

Цель занятия: сформировать у учащихся основные понятия по техническому обслуживанию механизмов и приборов тормозных систем автомобилей.

Воспитательная цель: прививать учащимся добросовестное отношение к изучению излагаемого материала.

Тип занятия – урок изложения нового материала.

2.Основная часть занятия – 70 мин.

Учебные вопросы:

Основные неисправности механизмов и приборов тормозных систем автомобилей.

Основные работы, выполняемые при выполнении технического обслуживания механизмов и приборов тормозных систем автомобилей.

1.К основным неисправностям тормозных систем относятся: неэффективное торможение; заедание тормозных колодок, не возвращающихся в исходное положение после окончания нажатия на педаль рабочей тормозной системы; неравномерное действие тормозных механизмов колес; утечка тормозной жидкости и попадание воздуха в систему гидравлического тормозного привода; негерметичность системы пневматического тормозного привода.

Причинами неэффективного действия тормозных систем автомобиля (увеличение тормозного пути) могут быть: негерметичность в соединениях гидравлического или пневматического тормозного привода; попадание воздуха в гидросистему или недостаток тормозной жидкости в ней; нарушение регулировки тормозного привода и тормозных механизмов; износ или замасливание накладок тормозных колодок и барабанов.

Заедание тормозов происходит по следующим причинам: при поломке стяжных пружин тормозных колодок; обрыве заклепок фрикционных накладок и заклинивании их между колодкой и барабаном; примерзании накладок к барабану; засорении компенсационного (при гидроприводе) или воздушного (при пневмоприводе) отверстия в главном тормозном цилиндре; заклинивании поршней в колесных тормозных цилиндрах.

Неодновременность действия тормозных механизмов на колеса вызвана неодинаковыми зазорами между фрикционными накладками и тормозными барабанами, замасливанием накладок, износом колесных тормозных цилиндров или поршней гидравлического тормозного привода, засорением трубопроводов или шлангов, а также утечкой воздуха или жидкости из тормозного привода одного из колес.

Негерметичность в соединениях определяют по подтеканию жидкости в гидравлическом тормозном приводе или утечке воздуха в пневматическом тормозном приводе при неработающем двигателе. Утечку воздуха обнаруживают на слух или смачиванием места возможной неплотности мыльным раствором. Если давление воздуха в пневмосистеме понижается только при работающем двигателе, то неисправен компрессор. Нарушение герметичности тормозных систем не должно вызывать падение давления воздуха при неработающем компрессоре на 5 Па в течение 30 мин при свободном положении органов управления или в течение 15 мин при включенных органах управления тормозами.

Попадание воздуха в систему гидравлического тормозного привода приводит к заметному снижению сопротивления нажатию на педаль рабочей тормозной системы.

2. Работы, выполняемые при ТО тормозных систем

При ЕО осматривают тормозные системы автомобиля с целью выявления явных отказов и неисправностей. Проверяют давление воздуха в системе, состояние шлангов и предохранительного клапана, а также герметичность пневматической или гидравлической системы. Сливают конденсат из воздушных баллонов и фильтра влагомаслоотделителя.

При ТО-1 помимо операций ЕО проверяют следующее: состояние и герметичность трубопроводов и приборов системы; работу компрессора на слух, а создаваемое им давление по манометру; крепление пальцев штоков тормозных камер тормозного привода и при необходимости регулируют ход штоков тормозных камер; значения свободного и рабочего хода педали рабочей тормозной системы и при необходимости регулируют; состояние крана тормозного привода; исправность привода и действие стояночной тормозной системы; уровень тормозной жидкости в главном тормозном цилиндре и при необходимости доводят его до нормы; состояние и герметичность главного тормозного цилиндра, усилителя, колесных цилиндров и их соединений с трубопроводами; эффективность действия тормозных механизмов на стенде.

При ТО-2 кроме операций ТО-1 выполняют следующее: проверяют крепление компрессора, крана стояночной тормозной системы и деталей его привода, главного тормозного цилиндра, гидроусилителя, воздушных баллонов; проверяют состояние тормозных барабанов (дисков), колодок, накладок, пружин и подшипников колес (при снятых ступицах); проверяют крепление тормозных камер, их кронштейнов и опор разжимных кулаков, опорных тормозных щитов передних и задних колес; проверяют состояние, крепление и действие привода стояночной тормозной системы; у автомобилей с пневматическим тормозным приводом проверяют шплинтовку пальцев штоков тормозных камер, регулируют свободный и рабочий ход педали рабочей тормозной системы и зазоры между накладками тормозных колодок и барабанами колес; промывают колодок и оараоамами нилес, промывают фильтрующие элементы влагоотделителя; сливают конденсат из баллонов; у автомобилей с тормозным гидроприводом проверяют действие гидроусилителя, значения свободного и рабочего хода педали рабочей тормозной системы, при необходимости доливают жидкость в главный тормозной цилиндр, регулируют зазор между накладками тормозных колодок и тормозными барабанами колес, удаляют воздух из системы гидравлического тормозного привода.

СО предусматривает все операции ТО-2. Кроме того, выполняют следующее: разбирают, промывают и проверяют

противозамораживатель и после установки его на автомобиль с наступлением холодов заполняют спиртовой смесью; снимают фильтрующий элемент воздушного фильтра гидроусилителя, промывают в керосине, опускают в чистый моторный смазочный материал и устанавливают на место; снимают барабан тормозного механизма и проверяют состояние деталей; снимают тормозной кран и тормозные камеры для разборки и проверки состояния диафрагм, при необходимости заменяют диафрагмы.

Техническое состояние тормозных систем автомобиля проверяют при дорожных испытаниях или испытаниях на тормозных стендах. Для более объективной оценки работы тормозного механизма каждого колеса и определения одновременности срабатывания всех механизмов, а также для выявления характера и места неисправности в тормозной системе используют стенды.

При контроле работоспособности тормозных систем в заданных условиях измеряют тормозной путь автомобиля, его замедление при торможении и тормозное усилие на каждом колесе.

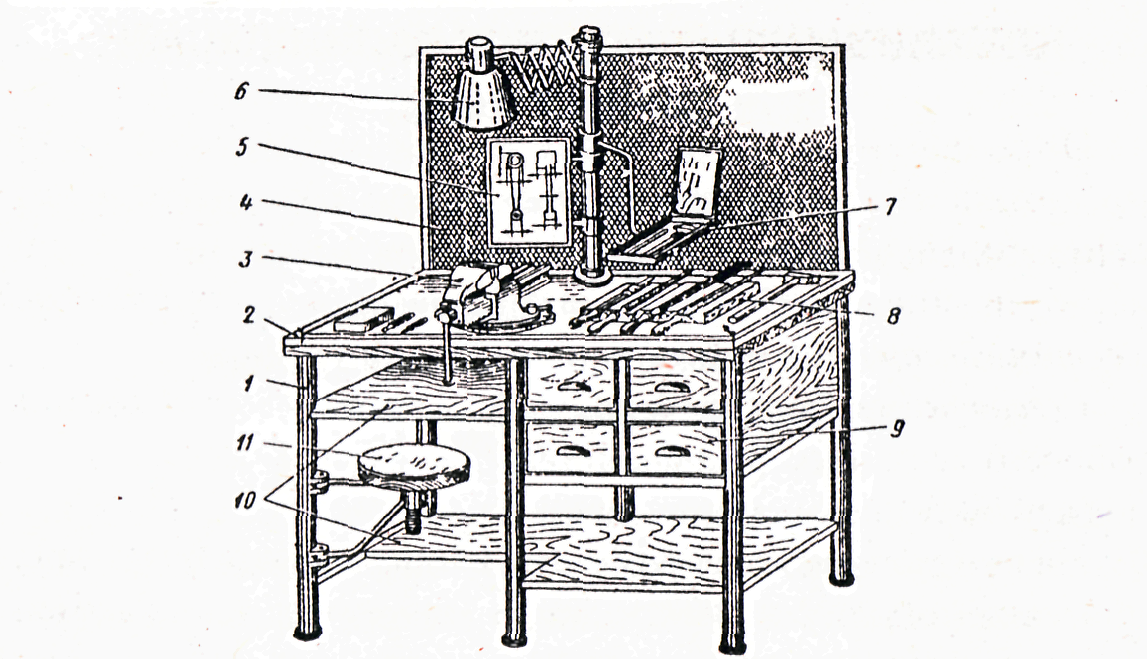

Контроль тормозных систем автомобиля выполняют на силовых роликовых стендах (рис. 1) с одной или двумя парами роликов. Стенд с двумя парами роликов 3 и 4 более удобен в эксплуатации, так как позволяет освободить смотровую канаву и обеспечивает больший доступ к тормозным механизмам. При испытании автомобиль устанавливают колесами на ролики, соединенные между собой цепью 5. От привода 1 через муфту 2 посредством роликов стенда колеса приводятся во вращение с требуемой частотой. В момент начала торможения привод отключают, и каждое колесо продолжает свободно вращаться на роликах. Одновременно с началом торможения включаются счетчики, показывающие длину тормозного пути каждого колеса и время срабатывания тормозной системы. Инерционные датчики 6 позволяют оценить состояние тормозного механизма каждого колеса по значению максимального замедления.

Рис. 1. Схема стенда для контроля тормозных систем автомобилей.

1 – привод стенда; 2 – муфта; 3 и 4 – ролики; 5 – цепь; 6 – датчик; 7 – рычаг.

При проверке эффективности рабочей тормозной системы на испытательном стенде определяют максимальные усилия, развиваемые каждым тормозным механизмом, и время срабатывания при приложении к органу управления тормозной системы определенного усилия.

При дорожных испытаниях тормозных систем автомобиль разгоняют до скорости 43 ... 45 км/ч и отсоединяют двигатель от трансмиссии. При движении накатом в момент, когда скорость автомобиля станет равной 40 км/ч, проводят полное торможение с определенным усилием на органе управления и регистрируют тормозной путь и время срабатывания тормозной системы.

Для оценки эффективности вспомогательной тормозной системы автомобиля используют стенды инерционного типа. Торможение осуществляют при вращении колес с определенной частотой, а также при включении передачи, обеспечивающей частоту вращения коленчатого вала двигателя, не превышающей частоты вращения, соответствующей максимальной мощности двигателя. По максимальным тормозным силам, развиваемым на колесах автомобиля, рассчитывают общую удельную тормозную силу.

При дорожных испытаниях после торможения автомобиля с определенными значениями начальной скорости движения и частоты вращения коленчатого вала двигателя измеряют установившееся замедление.

Вспомогательная тормозная система при движении автомобиля со скоростью (30±5) км/ч должна обеспечивать установившееся замедление не менее 0,5 м/с2 при полной массе и 0,8 м/с2 в снаряженном состоянии.

Для проверки эффективности стояночной тормозной системы автомобиль устанавливают на подъеме с заданным уклоном, затормозив его рабочей тормозной системой. Затем двигатель отсоединяют от трансмиссии и приводят в действие стояночную систему. Рабочую систему плавно растормаживают и фиксируют возможность обеспечения неподвижного состояния автомобиля на данном уклоне. Ниже приведены значения уклонов, %, при испытании стояночной тормозной системы автомобиля.

Легковой автомобиль полной массы . 16

Легковой автомобиль или автопоезд в снаряженном состоянии .23

Грузовой автомобиль, автомобиль-тягач, автопоезд .. 31

Установленная эффективность стояночной тормозной системы должна быть получена при усилии на ручном органе управления не более 392 Н для легкового автомобиля и автобуса и 582 Н для грузового.

Автомобиль считают выдержавшим испытания по проверке тормозных систем, если полученные показатели соответствуют нормам для данной модели.

Внешний контроль тормозных барабанов и колодок выполняют после снятия барабанов с автомобиля. Убеждаются в отсутствии течи из колесных цилиндров тормозов, а также проверяют надежность крепления тормозных цилиндров к щиту и щита к цапфе поворотного кулака или к фланцу кожуха полуосей, состояние защитных колпаков и экранов цилиндров, степень износа фрикционных накладок, а также состояние тормозного барабана. Загрязненные накладки очищают и промывают. Замасленные накладки заменяют. При отсутствии новых накладок замасленные колодки помещают в неэтилированный бензин на 20 ... 30 мин, после чего тщательно очищают рабочие поверхности накладок

металлической щеткой. При большом износе накладок, когда заклепки утопают менее чем на 0,5 мм, их заменяют новыми. При установке барабана вначале гайками крепления колес прижимают тормозной барабан к ступице, а затем ввертывают винты крепления барабана. Это делают потому, что винтами нельзя достаточно плотно прижать тормозной барабан к ступице колеса.

При износе фрикционных накладок колодок тормозов зазоры между колодками и тормозными барабанами увеличиваются и ход педали рабочей тормозной системы возрастает. Для восстановления нормального зазора и уменьшения хода педали выполняют частичную или полную регулировку тормозов.

В тормозной системе с пневматическим приводом регулируют натяжение ремня привода компрессора, свободный ход педали рабочей тормозной системы, зазоры между тормозными колодками и барабанами.

Контрольные вопросы.

1. Какие основные неисправности тормозных систем Вы знаете:

2.Какие работы выполняются при ЕО тормозных систем автомобилей?

3.Какие работы выполняются при ТО - 1 тормозных систем автомобилей?

4.Какие работы выполняются при ТО – 2 тормозных систем автомобилей?

5.Какие работы выполняются при СО тормозных систем автомобилей?

6. Как определяют эффективность действия рабочих тормозных систем автомобилей?

7.Как определяют эффективность действия стояночной тормозной системы автомобилей?

План - конспект

проведения занятия по « Спецтехнологии».

Тема № 5. Техническое обслуживание автомобилей.

Тема урока № 81 – 82. Техническое обслуживание кузовов и кабин автомобилей.

Цель занятия: сформировать у учащихся основные понятия по техническому обслуживанию кузовов и кабин автомобилей.

Воспитательная цель: прививать учащимся добросовестное отношение к изучению излагаемого материала.

Тип занятия – урок изложения нового материала.

2.Основная часть занятия – 70 мин.

Учебные вопросы:

Основные неисправности кузовов и кабин автомобилей.

Основные работы по техническому обслуживанию кузовов и кабин автомобилей.

1. Металлические кабины грузовых автомобилей и кузова легковых автомобилей могут иметь вмятины и разрывы панелей, трещины, коррозионные разрушения отдельных участков, дефекты арматуры нарушение регулировок собранных узлов и механизмов вследствие износа шарнирных соединений или ослабления крепления двери кузова или кабины опускаются, изменяются наружные зазоры между крышкой багажного отделения или капотом и кузовом. В результате вибрации кузова ослабляется крепление деталей оперения.

В результате атмосферных и различных механических воздействий защитное лакокрасочное покрытие теряет свои первоначальные свойства: уменьшается блеск; покрытие тускнеет; появляются трещины и местные отслоения, которые затем увеличиваются, способствуя развитию коррозии.

В деревянных платформах кузовов грузовых автомобилей при поломке брусьев, досок бортов и пола платформы их заменяют. Поврежденные запоры бортов кузова исправляют.

2.Работы, выполняемые при техническом обслуживании кузовов и кабин.

При ЕО кузовов и кабин проверяют состояние дверей, платформы, стекол, зеркал заднего вида, противосолнечных козырьков, оперения, номерных знаков, механизмов дверей, запорного механизма опрокидывающейся кабины, запоров бортов платформы, капота, крышки багажного отделения, заднего борта автомобиля-самосвала и механизма его запора. Автомобиль моют, сушат. При необходимости выполняют санитарную обработку, уборку салона, очистку обивки спинок и подушек сидений.

При ТО-1 кроме операций, предусмотренных ЕО, проверяют действие запорного механизма, упора - ограничителя и страхового устройства опрокидывающейся кабины, а также исправность замков, петель и ручек дверей. Проверяют и при необходимости подтягивают крепления платформы к раме автомобиля, крыльев, подножек и брызговиков. Места поверхности кузова, кабины или платформы, подвергнутые воздействию коррозии, зачищают, на них наносят защитное покрытие.

При ТО-2 выполняют все операции ТО-1. Дополнительно проверяют состояние и крепление механизмов и деталей опрокидывающейся кабины, уплотнителей дверей и вентиляционных люков, действие систем вентиляции и отопления. При необходимости устраняют неисправности. Особенно тщательно контролируют состояние антикоррозионных защитных покрытий и окраску кузова или кабины.

СО включает весь комплекс операций ТО-2, работы по защите кузова или кабины от коррозии и работы, связанные с проверкой состояния уплотнений дверей и окон и исправности системы отопления, а также с установкой утеплительных чехлов на автомобиль.

• Уборка кузова и кабины автомобиля заключается в удалении пыли и мусора из салона, в протирке сидений, стекол и арматуры. Кузова санитарных и продуктовых автомобилей, а также автобусов внутри периодически дезинфицируют и моют.

Для уборки пыли и мусора из салонов и кабин автомобилей и автобусов используют пылесосы.

Уход за обивкой, изготовленной из заменителя кожи, заключается в ее периодической промывке. При помощи мягкой волосяной щетки поверхности промывают слабым раствором двууглекислой соды в теплой воде или нейтральным мыльным раствором, а затем мягкой чистой тканью вытирают насухо. Пятна на обивке удаляют бензином или четыреххлористым углеродом. После удаления пятен всю обивку протирают чистой тканью, смоченной той же жидкостью для удаления пятен, чтобы исключить оттенки цвета очищенной и неочищенной поверхностей. Для очистки сильно загрязненных мест обивки используют специальные автоочистители.

Мойку кузовов легковых автомобилей и автобусов осуществляют, как уже отмечалось, ручным или механизированным способом. Окрашенные и полированные поверхности предварительно смачивают распыленной струей холодной воды или подогретой до температуры 30 ... 35 °С низкого давления (0,2 ... 0,4 МПа). Затем кузов протирают волосяными щетками с механическим приводом, губками или замшей с непрерывным подводом воды. После обработки щетками кузов ополаскивают и сушат.

После мойки автомобиля проверяют удаление воды из внутренних полостей дверей через отверстия, расположенные внизу каждой двери. В случае засорения отверстий их очищают или продувают сжатым воздухом.

При мойке пола автобуса в пассажирском салоне не допускают попадания влаги под мягкий настил пола. Обнаруженные неплотности и неисправности настила своевременно устраняют. Пассажирские сиденья после мойки автобуса насухо протирают.

Протирку, сушку и полирование кузова или кабины выполняют после окончательного ополаскивания их чистой водой с целью удаления влаги с наружных поверхностей. При протирке используют замшу или фланель. Для исключения появления мелких царапин на стеклах не следует протирать грязные стекла сухой тканью, а также очищать сухое грязное стекло ветрового окна щеткой стеклоочистителя. Сильно загрязненные стекла моют водой с мелом или жидкостью, предназначенной для заполнения бачка стеклоомывателя.

Краску с окон из органического стекла удаляют только уайт-спиритом. Грязь с органических стекол смывают мыльным раствором, затем протирают замшей или чистой мягкой тканью.

Для обеспечения длительной сохранности лакокрасочного покрытия его периодически полируют. При этом сглаживаются неровности, заполняются поры и микротрещины. Новые кузова обрабатывают один раз в 1,5—2 месяца полиролями, созданными на основе восков, водоотталкивающих веществ и растворителей. Для старых, потерявших блеск лакокрасочных покрытий используют «Авто-полироль для старых покрытий».

Летом лакокрасочное покрытие полируют в тени, а зимой — при температуре не ниже 0°С. Кузов полируют последовательно небольшими участками, так как ввиду испарения растворителя паста быстро высыхает и плохо полирует поверхность. Пасту наносят тонким слоем тампоном из байковой ткани. Через 5 ... 10 мин, в зависимости от способа нанесения и температуры окружающего воздуха, покрытие тщательно полируют фланелью круговыми движениями до зеркального блеска. Для интенсификации процесса полирования применяют электрическую дрель с частотой вращения 1800 ... 4700 мин-1. На круглый диск, закрепленный в патроне дрели, накладывают слой 4 ... 5 см ваты, а затем надевают полировальный круг из меха, сукна, фланели или цигейки. Тщательно отполированная восковой пастой поверхность лакокрасочного покрытия придает блеск и образует тонкую пленку с хорошими адгезионными и защитными свойствами.