Регулируя температуру нагрева, время выдержки и скорость охлаждения, можно в очень широких пределах изменять свойства материала, подвергаемого термообработке.

Основными видами термической обработки являются отжиг, нормализация, закалка, отпуск и старение.

| Вид термообра- ботки | Характеристика процессов |

| Назначение |

|

|

|

|

|

|

|

|

|

|

|

|

|

| Отжиг:

| Нагрев и последующее медленное охлаждение, чаще вместе с печью

|

| Устранить внутренние неоднородности стали, улучшить ее зернистость и равномерность кристаллической решетки, а также снять остаточное напряжение, вызываемое деформацией изделия при различных видах обработки |

|

|

|

|

|

|

|

|

|

|

|

| Полный

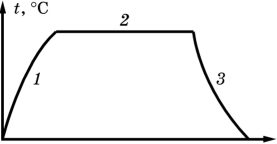

| Нагрев на 30 - 50ºС выше верхней критической точки АС3 и медленное охлаждение (рис. 3.3).

|

| Получение мелкозернистой структуры и снятие внутренних напряжений в доэвтектоидных сталях.

|

|

|

|

|

|

|

|

|

|

|

|

| Неполный | Нагрев на 30 - 50ºС выше |

| Снятие внутренних напряжений и |

|

|

| нижней критической точки АС1 |

| улучшение обрабатываемости резанием |

|

|

| и | медленное | охлаждение |

| заэвтектоидных и инструментальных |

|

|

| (рис. 3.3). |

|

|

|

| сталей |

|

| Рекристал | Нагрев до 450 - 700ºC, не- |

| Снятие наклепа после холодной пла- |

|

| лизационный | продолжительная | выдержка и |

| стической деформации. |

|

|

| охлаждение на воздухе. |

|

|

|

|

| Диффузионный | Нагрев до 1100 - 1200ºС, вы- |

| Устранение химической неоднород- |

|

|

| держка | 10 – 20 | часов |

| ности, образовавшейся при кристалли- |

|

|

| и | медленное | охлаждение |

| зации металла. (Получается крупнозер- |

|

|

| (рис. 3.3). |

|

|

|

| нистая структура, которая измельчается |

|

|

|

|

|

|

|

|

| при последующем полном отжиге |

|

|

|

|

|

|

|

|

| или нормализации) |

|

| Низко- | Температура | отжига | нахо- |

| Снятие внутренних напряжений, об- |

|

| температурный | дится | в пределах 200 - 700ºC |

| разовавшихся при литье, сварке, обра- |

|

|

| (чаще 350 - 600ºC) – рис. 3.3. |

| ботке резанием и т.д. |

|

|

| Нагрев на 20 - 30ºС выше |

|

|

|

| Изотермический | АС3, охлаждение с печью до 680 |

| Повышение обрабатываемости реза- |

|

|

| - 700ºС, выдержка 2 - 5 часов |

| нием легированных сталей |

|

|

| при этой температуре и охла- |

|

|

|

|

| ждение на воздухе. |

|

|

|

|

| Нормализация | Нагрев, выдержка и последу- |

| Исправление структуры перегретой |

|

|

| ющее охлаждение на воздухе |

| стали, снятие внутренних напряжений |

|

|

|

|

|

|

|

|

| в деталях из конструкционных сталей |

|

|

|

|

|

|

|

|

| и улучшение их обрабатываемости; |

|

|

|

|

|

|

|

|

| увеличение глубины прокаливаемости |

|

|

|

|

|

|

|

|

| инструментальных сталей перед закал- |

|

|

|

|

|

|

|

|

| кой. |

|

| Закалка: | Нагрев, выдержка и последу- |

| Получение высокой твердости, |

|

|

| ющее резкое охлаждение |

|

| упрочнение |

|

|

| (рис.3.4) |

|

|

|

|

|

|

| Полная | Нагрев на 30 - 50ºC выше АС3 |

| Для доэвтектоидных сталей (в которых углерода менее 0,8 %)

|

|

|

|

|

|

|

|

|

|

|

| Неполная | Нагрев на 30 - 50°С выше Аcm |

| Для заэвтектоидных сталей (углеро- |

|

|

|

|

|

|

|

|

| да более 0,8 %) |

|

|

|

|

|

|

|

| Отпуск:

| Нагрев, выдержка и охлажде- ние на воздухе

| Снятие внутренних напряжений, повышение вязкости и пластично- |

|

|

| сти, понижение твердости и умень- |

|

|

|

| шение хрупкости закаленной стали |

|

| Низкий

| Нагрев в интервале температур 150 - 250°С.

| Для инструментальных сталей, после- закалки цементуемых изделий.

|

|

| Средний

| Нагрев в интервале температур 300 - 500°С.

| Для пружин, рессор, а также инструмента, который должен иметь зна- чительную прочность и упругость при достаточной вязкости.

|

|

| Высокий

| Нагрев в интервале температур 500 - 650°С.

| Для деталей из конструкционных сталей, работающих при ударных нагрузках.

|

|

| Улучшение | Закалка стали и последующий | Обеспечение сочетания высокой |

|

|

| высокий отпуск | прочности и пластичности при |

|

|

|

| окончательной термообработке де- |

|

|

|

| талей из конструкционных сталей, |

|

|

|

| испытывающих в работе ударные |

|

|

|

| нагрузки и вибрации. |

|

|

|

|

|

|

| Старение | Нагрев и длительная выдерж- | Стабилизация размеров деталей и |

|

|

| ка при повышенной темпера- | инструментов из различных сталей. |

|

|

| туре |

|

|

|

|

|

|

|

| Термомеханиче- | Нагрев, быстрое охлаждение | Обеспечение для деталей простой |

|

| ская обработка | до 400…500 °С. Многократное | формы, не подвергаемых сварке, бо- |

|

|

| пластическое деформирование, | лее высокой прочности, чем при |

|

|

| закалка и отпуск | обычной термообработке. |

|

|

|

|

|

|